Formlabs è orgogliosa di presentare la Fuse Blast, la prima soluzione industriale accessibile per la pulizia e la lucidatura di parti stampate in 3D tramite sinterizzazione laser selettiva (SLS), che completa l'ecosistema serie Fuse con un workflow di post-elaborazione automatizzato e ad alta efficienza.

Aggiungendo la Fuse Blast alla Fuse Sift nel workflow di post-elaborazione, il tempo complessivo di pulizia può essere ridotto a soli 15 minuti, con una riduzione media del tempo di manodopera pari all'80%. Il sistema automatizzato esegue la sabbiatura all'interno di un buratto, dove la polvere residua e semi-sinterizzata viene efficacemente rimossa dalla superficie, fornendo parti completamente lisce e pulite. La Fuse Blast include anche un sistema di lucidatura opzionale che consente di ottenere parti per utilizzo finale con una finitura superficiale liscia, semilucida e pronta per la tintura.

A partire da soli 10 699 €, la Fuse Blast offre un'ampia gamma di funzionalità ad alta efficienza a una frazione del costo di soluzioni di pulizia e lucidatura simili. Inoltre, è una soluzione che riflette perfettamente la nostra missione di produrre strumenti affidabili e di qualità industriale a prezzi accessibili per i professionisti.

La Fuse Blast non rappresenta l'unico miglioramento del workflow di stampa SLS di Formlabs. È infatti disponibile anche una serie di nuove funzionalità software in grado di rendere la stampa 3D SLS con l'ecosistema serie Fuse ancora più rapida ed efficiente. Gli aggiornamenti includono un algoritmo di posizionamento migliorato che riduce gli sprechi del 42%, una velocità di stampa aumentata del 30% per la Nylon 12 Powder e una funzionalità di conservazione dei dettagli per design intricati e resistenti. Questi miglioramenti consentono di ridurre i tempi di attesa, permettendoti di dedicarti ad altre attività più redditizie.

Nuova post-elaborazione automatizzata e velocità migliorata per stampanti 3D SLS della serie Fuse

Scopri le ultime innovazioni di Formlabs: aggiornamenti del software di stampa SLS per la serie Fuse e la nuova Fuse Blast, una soluzione automatizzata che esegue la pulizia e la lucidatura delle parti SLS in soli 15 minuti. Registrati per guardare una presentazione e una dimostrazione di prodotto della durata di 15 minuti.

La rivoluzione della post-elaborazione delle parti SLS

La stampa 3D SLS sta rapidamente diventando la tecnologia più utilizzata da tutti coloro che desiderano produrre parti resistenti e di qualità industriale in modo economico. Questa soluzione offre una libertà di design praticamente illimitata, materiali standard ad alte prestazioni con funzionalità pari a quelle delle parti prodotte in modo tradizionale, nonché precisione e risoluzione estremamente elevate. Stampanti 3D SLS come la Fuse 1+ 30W consentono di implementare nuovi workflow per la prototipazione rapida e per la stampa di supporti di produzione, attrezzature e articoli per utilizzo finale destinati alla personalizzazione di massa o alla produzione di parti provvisorie.

Tuttavia, sebbene la popolarità di questa tecnologia continui a crescere in ogni settore, da quello dei beni di consumo a quello dei componenti aerospaziali per utilizzo finale, lo sviluppo di nuove opzioni di post-elaborazione non è andato di pari passo. Se da una parte strumenti per la gestione della polvere come la Fuse Sift rappresentano una soluzione intuitiva e accessibile per il recupero e il riciclaggio della polvere, dall'altra non esistono molti apparecchi economici che consentono di eseguire la pulizia e la lucidatura meticolosa delle stampe SLS.

Prima della Fuse Blast, gli utenti avevano due possibilità: scegliere tra apparecchi economici che richiedevano la post-elaborazione manuale delle parti o soluzioni automatizzate molto costose. Alcuni apparecchi consentono di eseguire la pulizia ma non la lucidatura, mentre le soluzioni complete hanno in molti casi un prezzo di circa 100 000 €. Oltre al prezzo più elevato, spesso questi costosi sistemi di pulizia per parti SLS richiedono complesse infrastrutture di supporto, come alimentatori trifase e ambienti chiusi separati.

Le sabbiatrici manuali hanno prezzi accessibili, ma richiedono ulteriore manodopera e in molti casi la finitura superficiale non risulta uniforme.

La Fuse Blast consente una pulizia professionale, automatizzata e senza intervento umano delle parti SLS a prezzi e dimensioni accessibili.

Le soluzioni di sabbiatura automatizzate tradizionali sono molto costose e voluminose e spesso richiedono infrastrutture complesse.

La Fuse Blast può essere compatibile anche con altri workflow di stampa SLS. Ad esempio, se si utilizza una stampante SLS tradizionale di grande formato e si desidera semplificare il processo di post-elaborazione, la Fuse Blast rappresenta una soluzione accessibile che consente di eseguire la pulizia e la lucidatura a costi contenuti.

Finora non erano disponibili opzioni complete che fossero compatte, uniformi e accessibili. La Fuse Blast combina l'accessibilità della serie Fuse con la facilità di utilizzo degli apparecchi industriali tradizionali.

Dalla stampa al prodotto finale professionale in soli 15 minuti

La Fuse Blast esegue la post-elaborazione delle parti SLS, permettendo agli utenti di dedicare più tempo ad altre attività più redditizie. Meno tempo per la post-elaborazione manuale significa anche più opportunità di incrementare la produzione e il rendimento dell'ecosistema serie Fuse, ma senza necessità di più personale.

Burattatura automatizzata e rimozione della polvere senza intervento umano

Il cestello per la burattatura automatizzata sfrutta una combinazione di rotazione, aria compressa e materiale abrasivo e può essere rimosso con facilità quando la pulizia manuale di parti più grandi richiede più spazio di movimento all'interno della Fuse Blast.

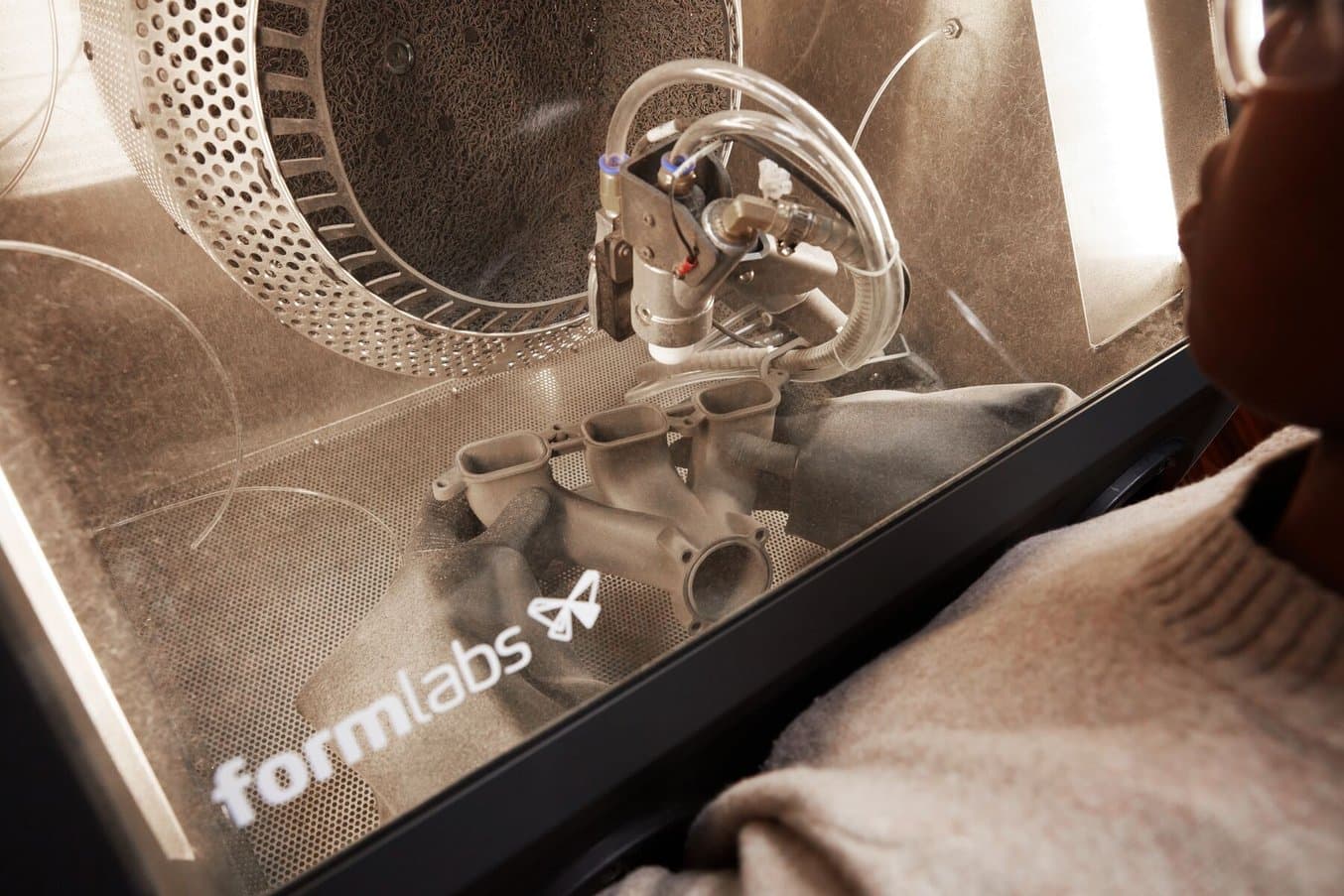

Il cestello per la burattatura all'interno della Fuse Blast rimuove in modo efficiente la polvere residua e semi-sinterizzata dalla superficie delle parti sfruttando una combinazione di rotazione, aria compressa e materiale abrasivo. Si tratta di un componente che non richiede alcun intervento umano: l'utente non deve fare altro che trasferire le parti dalla Fuse Sift al cestello per la burattatura tramite l'apposito contenitore e scegliere il ciclo desiderato.

La pulizia manuale delle parti realizzate tramite stampa 3D SLS è la fase che richiede più tempo e sforzo del workflow di stampa. Le tradizionali scatole a guanti possono infatti avere conseguenze fisiche negative per chi le utilizza. L'automatizzazione del processo di rimozione della polvere e di pulizia non solo consente di aumentare il tempo dedicato ad attività più redditizie, ma riduce anche gli effetti usuranti sul corpo e la necessità di utilizzare sistemi di ventilazione nell'area di lavoro.

La sabbiatura è un passaggio fondamentale del workflow di stampa SLS. Per questo, gli utenti richiedono una soluzione che sia in grado di pulire in modo uniforme parti di diverse forme e dimensioni senza necessità di dedicare ore alla pulizia manuale di ogni scanalatura o dettaglio. L'integrazione di una funzionalità di pulizia aggiuntiva nella Fuse Blast consente di semplificare un workflow manuale che prima richiedeva l'utilizzo di più apparecchi e numerose ore di manodopera intensiva.

Parti pulite, laboratorio pulito

Lo ionizzatore in linea della Fuse Blast rimuove le cariche elettrostatiche dalle parti, garantendo una finitura superficiale liscia al tatto e priva di residui di polvere.

La Fuse Blast utilizza uno ionizzatore in linea per rimuovere le cariche elettrostatiche dalle parti ed eliminare dalla superficie la polvere e i residui di materiale di sabbiatura derivanti dal trattamento. La combinazione degli effetti meccanici del buratto con una corrente diretta di aria ionizzata garantisce parti prive di polvere che risultano pulite al tatto e impedisce alla polvere di ridepositarsi al termine del processo. Grazie a questa funzionalità avanzata, l'utente può estrarre le parti dalla tavoletta di polvere e ottenere prodotti finali nel giro di 15 minuti con manodopera minima.

La Fuse Blast include anche una funzionalità di lavaggio che consente di rimuovere i residui di polvere e materiale abrasivo dall'interno della sabbiatrice, così da garantire un ambiente pulito e ordinato. Questa caratteristica, oltre a fornire parti prive di polvere, impedisce un'ulteriore dispersione nel laboratorio della polvere, che potrebbe contaminare l'area di lavoro durante il trasferimento e la manipolazione delle parti.

Separazione passiva del materiale abrasivo

In molti workflow di sabbiatura attualmente disponibili, il materiale abrasivo tende a saturarsi di polvere dopo pochi cicli, diventando rapidamente inefficace e costringendo gli operatori a dedicare più tempo alla pre-sabbiatura nella Fuse Sift per rimuovere la polvere. Di conseguenza, la miscela satura di polvere usata e materiale abrasivo deve essere buttata, rendendo continuamente necessario l'acquisto di nuovo materiale abrasivo per riempire la sabbiatrice.

Il sistema di separazione passiva del materiale abrasivo della Fuse Blast consente di usare la Fuse Sift in modo economico solo per una rapida fase di trattamento della tavoletta. L'utente deve semplicemente estrarre la camera di stampa, svuotarla nella Fuse Sift e dedicare cinque minuti all'estrazione delle parti. Le parti estratte, ricoperte di polvere residua e semi-sinterizzata, possono quindi essere trasferite alla Fuse Blast dopo pochi minuti nella Fuse Sift.

La funzionalità di separazione passiva estende la durata del materiale abrasivo di oltre il 400% e consente all'utente di ridurre il tempo di utilizzo della Fuse Sift a soli cinque minuti, per un risparmio complessivo del tempo di post-elaborazione pari all'80%.

Programmi predefiniti e impostazioni regolabili

La Fuse Blast offre diversi programmi predefiniti per risultati ottimizzati, indipendentemente dalla forma o dalla quantità di parti. L'utente può quindi dedicarsi ad altre attività, con la consapevolezza che le impostazioni di sabbiatura sono state scrupolosamente testate per garantire risultati ottimali.

La modalità delicata è stata progettata per eseguire un trattamento leggero sulle parti che non possono essere sottoposte a burattatura, senza inoltre danneggiare quelle molto piccole o con dettagli o pareti sottili. Nel caso di stampe in Nylon 12 GF Powder, è disponibile un'impostazione apposita per rimuovere la Surface Armor, ovvero un guscio semi-sinterizzato molto resistente, insieme all'eventuale polvere residua, preservando l'integrità della parte. Sebbene la maggioranza delle parti possa essere trattata senza problemi con la modalità standard, l'utente ha comunque la possibilità di regolare le impostazioni in base alle sue esigenze.

Opzioni di finitura manuale

L'utente ha la possibilità di eseguire la pulizia manuale delle parti di grandi dimensioni utilizzando l'ugello ergonomico e i pedali, che consentono la rimozione precisa della polvere in eccesso dalla superficie.

Oltre ai cicli predefiniti che non richiedono alcun intervento umano una volta impostati, l'utente può anche scegliere di aggiungere al workflow un passaggio manuale, specialmente nel caso di parti molto delicate o per le quali la burattatura non è indicata.

La sabbiatura manuale utilizzando l'ugello ergonomico, che è completamente sigillato all'interno del coperchio della scatola a guanti, permette di regolare l'ugello, azionare i getti di aria e materiale abrasivo tramite un pedale e pulire facilmente le parti delicate o di grandi dimensioni in pochi minuti.

La possibilità di orientare il braccio dell'ugello di sabbiatura offre comodità di utilizzo anche durante la pulizia manuale. Per ottenere una sabbiatura mirata e precisa, l'utente può maneggiare le parti con entrambe le mani e controllare il getto di materiale abrasivo tramite pedali, garantendo la rimozione efficace di ogni residuo di polvere. La Fuse Blast offre soluzioni per qualsiasi tipo di parte all'interno di un pacchetto integrato e compatto, permettendoti di ottimizzare l'attrezzatura di pulizia e lucidatura in base al workflow specifico.

Ingombro compatto e funzionamento pulito e silenzioso

La Fuse Blast può essere facilmente installata nelle aree di lavoro già utilizzate per la produzione. "Se hai spazio per un sistema di sabbiatura manuale, un normale requisito di ogni azienda che offre servizi di stampa SLS, allora avrai spazio anche per una Fuse Blast", afferma Brent Griffith, ingegnere di prodotto presso Labconco.

L'intero ecosistema serie Fuse è stato progettato per consentire a chiunque di ottenere parti SLS di qualità industriale, partendo dai piccoli uffici e arrivando fino ai magazzini più grandi. La Fuse Blast non fa eccezione. Può essere installata direttamente a fianco di una stampante della serie Fuse e di una Fuse Sift per ottenere un workflow semplice e integrato. Le sabbiatrici manuali attualmente disponibili sul mercato presentano spesso problemi di natura infrastrutturale, di conseguenza richiedono l'utilizzo di dispositivi di protezione individuale, ventilazione, stanze separate o apposite soluzioni di isolamento dall'ambiente esterno. La Fuse Blast è sigillata, pulita e trattiene la polvere al suo interno, impedendo che si depositi su vestiti o attrezzature.

La Fuse Blast sfrutta la pressione atmosferica negativa e un filtro HEPA per mantenere un ambiente pulito e privo di polvere. Inoltre, la camera sigillata mantiene il rumore al di sotto dei 70 decibel, consentendo di conversare tranquillamente accanto all'unità.

Lucidatura opzionale per parti professionali

Le opzioni di sabbiatura manuale sono convenienti, ma non arrivano a fornire un prodotto per utilizzo finale di qualità completamente liscio. La funzione di lucidatura della Fuse Blast, invece, offre un componente aggiuntivo opzionale e pronto all'uso che aggiunge alla pulizia anche la finitura superficiale delle stampe. Le parti ottenute non solo risultano prive di polvere, ma presentano anche una finitura superficiale professionale liscia, semilucida, resistente ai graffi e pronta per la tintura.

Il sistema di lucidatura può essere facilmente integrato nelle Fuse Blast già installate ed è ideale per i workflow in cui è fondamentale ottenere una finitura superficiale per utilizzo finale. Il passaggio di lucidatura aumenta la qualità delle parti SLS, che da uno stato più grezzo caratterizzato da funzionalità e robustezza, diventano parti per utilizzo finale lisce e pronte per i clienti. Inoltre, il fatto che siano comparabili a parti realizzate tramite stampaggio a iniezione o lavorazione meccanica le rende adatte all'utilizzo come soluzione provvisoria o nella produzione ponte.

Casi di studio

La Fuse Blast automatizza il workflow di post-elaborazione delle parti SLS di Labconco

La Fuse Blast, grazie a un prezzo accessibile e un workflow semplificato, può completare il sistema di stampa SLS serie Fuse di Formlabs, ma anche essere integrata nel workflow di stampa SLS o MJF di altre aziende produttrici.

Labconco, un'azienda produttrice di apparecchiature da laboratorio per svariati settori, ha completamente rivoluzionato il suo processo di design e produzione tramite stampa 3D SLS. Poiché sempre più parti del suo catalogo vengono ottimizzate per la produzione additiva, l'azienda ha iniziato a ricercare una soluzione per eseguire la post-elaborazione in modo automatizzato. I passaggi di post-elaborazione manuali come la sabbiatura e la pulizia, infatti, richiedono ore di manodopera, togliendo tempo prezioso ad altre attività di design e ingegneria più redditizie.

"L'azienda vuole che ci dedichiamo alla ricerca di nuove opportunità, alla riprogettazione dei componenti e al taglio dei costi, invece di rimanere qui a pulire manualmente tutte queste parti", afferma Brent Griffith, ingegnere di prodotto presso Labconco.

Oltre ad aver implementato un costoso sistema di sabbiatura automatizzato, Labconco ha anche acquistato una Fuse Blast per completare il suo ecosistema di stampa SLS Fuse. Dopo l'installazione, che ha richiesto solo dieci minuti, Griffith ha implementato la pulizia e la sabbiatura automatica di due camere di stampa piene della serie Fuse. "L'installazione è stata semplicissima. Le dimensioni sono quasi identiche a quelle del nostro sistema di sabbiatura manuale. Se hai spazio per un sistema di sabbiatura manuale, un normale requisito di ogni azienda che offre servizi di stampa SLS, allora avrai spazio anche per una Fuse Blast", afferma Griffith.

Parti con qualità e prestazioni migliorate

I team di Labconco che avevano richiesto le parti hanno notato subito una differenza nella finitura superficiale e nella qualità.

"La Fuse Blast ha fatto subito una grande differenza. Tutti gli ingegneri a cui distribuivo le parti in fase di prototipazione notavano che erano diverse, prima ancora che dicessi loro che avevamo automatizzato la post-elaborazione. Hanno notato subito che le parti avevano meno polvere residua, un aspetto migliore ed erano più lisce. La differenza nella qualità delle parti era notevole."

Brent Griffith, ingegnere di prodotto presso Labconco

Le superfici lisce e l'assenza di polvere residua hanno avuto un effetto inaspettato sulle prestazioni delle parti. Infatti gli apparecchi funzionavano meglio con componenti realizzati tramite stampa SLS e puliti con la Fuse Blast. "Il grado di pulizia molto più elevato ci ha permesso di ottenere prestazioni leggermente migliori di alcuni componenti in produzione, specialmente nei cicli preparatori iniziali per uno dei nostri prodotti. Ci siamo accorti subito che il consumo energetico era diminuito e i blocchi dei motori erano meno frequenti, questo perché le parti erano più lisce e non vi era polvere residua", spiega Griffith.

Le parti ottenute erano praticamente identiche a quelle pulite utilizzando l'altro costoso sistema di sabbiatura automatizzato dell'azienda. "Non noto differenze tra le due parti. [La Fuse Blast] ha superato qualsiasi aspettativa", ha proseguito Griffith.

Post-elaborazione più rapida, più tempo per l'ottimizzazione del design

L'automazione offerta dalla Fuse Blast non soltanto consente a Griffith e al suo team di eliminare il tempo impiegato per la sabbiatura manuale delle parti, ma va oltre, riducendo anche il tempo di utilizzo della Fuse Sift. In precedenza, un maggior tempo di utilizzo della Fuse Sift ci permetteva di accorciare i tempi della sabbiatura manuale. Oggi, invece, la Fuse Blast esegue cicli automatizzati restituendo parti pulite, anche se inizialmente le parti sono ancora ricoperte di polvere. "Ora presto molta meno attenzione alla quantità di polvere che viene rimossa con la[Fuse Sift], perché so bene di cosa è capace la Fuse Blast. La pulizia delle parti nella Fuse Sift non si traduce più in un risparmio di tempo", afferma Griffith.

Nel caso di una parte con un tasso di produzione costante di circa 50 unità alla settimana, Griffith eseguiva la sabbiatura manuale e puliva tre fori per ciascuna parte servendosi di uno scovolino. Grazie alla Fuse Blast, ora può impostare un ciclo automatizzato e dedicarsi ad altre attività, per poi recuperare parti perfettamente pulite dopo 20 minuti. "La Fuse Blast è un'unità fenomenale. Riesce perfettamente a rimuovere i residui dai fori, il che per me è un enorme vantaggio in termini di tempo risparmiato", afferma Griffith.

Integrazione nell'ecosistema SLS di Autotiv

Autotiv è un'azienda produttrice a contratto specializzata in cicli di produzione e prototipazione rapida tramite stampa 3D per i settori automobilistico, della robotica, dei beni di consumo e molti altri. Quando riceve ordini urgenti, il team di Autotiv riesce a evaderli in un solo giorno grazie a una stampante 3D SLS industriale di grande formato che funziona senza interruzioni.

Con la rapida crescita dell'azienda, gli ordini di parti da produrre in volumi piccoli e medi sono aumentati, allungando progressivamente i tempi di post-elaborazione. Per un ordine recente, i membri del team hanno dovuto fare turni di pulizia delle parti nel tentativo di rendere meno faticoso il lungo processo di rimozione della polvere e pulizia. Hanno anche valutato di investire in una soluzione automatizzata industriale per la sabbiatura, ma l'elevato costo di acquisto non poteva essere giustificato.

La Fuse Blast è arrivata al momento giusto. Il team di Autotiv ha ricevuto un ordine di diverse migliaia di piccoli componenti da produrre tramite stampa SLS, ma non aveva le capacità necessarie per pulirli tutti a mano. "È stata facile da configurare ed era subito pronta per lavorare. L'unica cosa che abbiamo dovuto fare è stata aggiungere il materiale abrasivo e la polvere. L'unità ha un aspetto elegante e l'aggiunta di un'interfaccia touchscreen la rende davvero facile da usare", afferma Chris Haak, responsabile delle operazioni presso Autotiv.

La Fuse Blast può essere facilmente installata nell'area di lavoro di Autotiv, a fianco della stampante SLS di grande formato e direttamente di fronte al sistema di gestione della polvere della stampante. Sebbene il team avesse qualche dubbio sull'utilizzo della Fuse Blast insieme a una stampante di un'altra azienda produttrice, la qualità delle parti e la riduzione del carico di lavoro hanno dimostrato l'efficacia di questa soluzione.

La principale attività di Autotiv consiste nella produzione di parti in nylon 12 con la sua stampante SLS di grande formato. In passato, Haak passava gran parte della giornata a pulire tante piccole parti come queste.

"L'aggiunta di questo sistema a qualsiasi workflow di stampa SLS nuovo o già consolidato rappresenta un notevole miglioramento rispetto a un workflow di pulizia e post-elaborazione manuale. Inoltre, grazie all'eliminazione dei movimenti ripetitivi della pulizia manuale, la Fuse Blast ci consente di non sottoporre il fisico a uno stress eccessivo."

Chris Haak, responsabile delle operazioni presso Autotiv

Da quando è stata fondata meno di un decennio fa, Autotiv ha ampliato la sua base di clientela in modo costante grazie al suo impegno in termini di affidabilità e uniformità, qualità superiore delle parti e un servizio clienti di alto livello. La post-elaborazione delle parti SLS rappresentava un grande ostacolo per la crescita a causa dei costi di manodopera elevati. Con la Fuse Blast, il team può ora concentrarsi su attività più redditizie, come consulenze in ambito di progettazione, ottimizzazione della stampa e tecniche di post-elaborazione avanzate quali rivestimento, levigazione a vapore, tintura, verniciatura e assemblaggio.

"L'implementazione della Fuse Blast ha consentito ad Autotiv di accettare più ordini grazie al risparmio di tempo ottenuto, che è nell'ordine di alcune ore al giorno."

Chris Haak, responsabile delle operazioni presso Autotiv

Aggiornamenti del software per una Fuse 1+ 30W più veloce e potente

Oltre all'aggiunta di nuovo hardware per un workflow di stampa SLS completo, Formlabs ha introdotto anche una serie di aggiornamenti software.

- Sarà possibile stampare parti in Nylon 12 Powder fino al 30% più velocemente e con una migliore risoluzione dei dettagli, ottenendo parti robuste, complesse e più duttili grazie alla "Modalità di stampa predefinita".

- Il nuovo algoritmo di posizionamento delle parti della serie Fuse migliora la densità di stampa, consentendo all'utente di ridurre il tempo di stampa e tagliare gli sprechi di polvere in media del 42%.

- Gli utenti che eseguono cicli di stampa senza interruzioni possono sfruttare un workflow semplificato che limita l'esigenza di aspirare la polvere tra una stampa e l'altra.

Parte stampata sulla Fuse 1+ 30W con le impostazioni precedenti (sinistra) e con risoluzione dei dettagli migliorata (destra).

Nel 2024 verranno lanciate anche le seguenti funzionalità software:

- Fino al 50% di riduzione del tempo di generazione della stampa

- Fino al 50% di riduzione del tempo di caricamento della stampa

- Fino al 15% di riduzione del tempo di attesa pre-stampa per la Nylon 12 Powder

Manodopera ridotta, operazioni semplificate

La Fuse Blast consente di ridurre le tempistiche totali di post-elaborazione a soli 15 minuti, dalla parte stampata alla parte finale professionale, con manodopera minima. In soli cinque minuti, l'utente può ora rimuovere la tavoletta di polvere dalla camera di stampa nella Fuse Sift e trasferire le parti alla Fuse Blast per sottoporle a un programma di pulizia automatizzata. Nel complesso, il tempo di manodopera nella Fuse Sift viene ridotto in media dell'80%, consentendo di dedicare il tempo risparmiato ad attività più redditizie.

La sabbiatura conferisce alle parti un aspetto finale di qualità superiore e ne aumenta il valore senza manodopera e costi aggiuntivi. Le impostazioni predefinite della Fuse Blast, la separazione passiva del materiale abrasivo e le opzioni di pulizia e lucidatura manuale contribuiscono a creare una soluzione completa e compatta, per ottenere parti SLS con una finitura esteticamente impeccabile che si integrano alla perfezione negli assemblaggi di più parti.

Con la Fuse Blast, Formlabs completa il suo conveniente workflow di stampa SLS industriale. Ora puoi acquistare un intero ecosistema serie Fuse, costituito da Fuse 1+ 30W, Fuse Sift e Fuse Blast, al prezzo di molte delle sabbiatrici automatizzate attualmente disponibili sul mercato.

Passa a una soluzione di stampa 3D SLS integrata

La stampa 3D SLS non deve necessariamente essere lenta e costosa o richiedere infrastrutture complesse. Grazie alle funzionalità software migliorate e al workflow completo di post-elaborazione con la Fuse Blast, puoi finalmente creare parti SLS ad alte prestazioni senza spendere cifre esorbitanti.

Guarda il webinar per scoprire di più sulla Fuse Blast, oppure contattaci per parlare con il team dedicato alla stampa SLS.