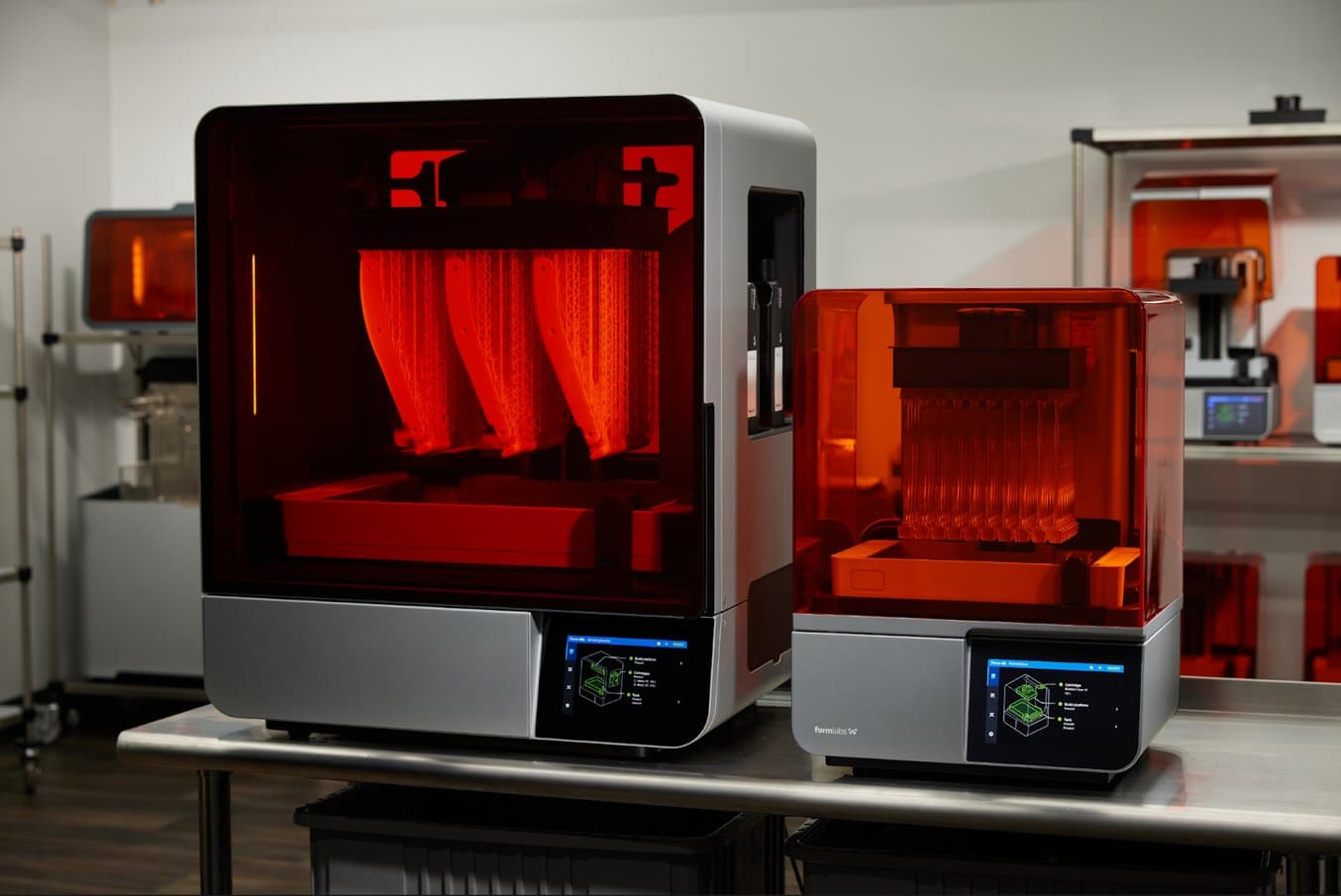

Formlabs è orgogliosa di presentare la Form 4L, la nuova stampante 3D a resina di grande formato che potenzia al massimo la velocità, accuratezza e affidabilità della Form 4.

La Form 4L e la sua versione per materiali biocompatibili, la Form 4BL, si basano sulla stessa tecnologia della Form 4 e della Form 4B, ovvero l'innovativo Low Force Display™ (LFD), ma con la capacità di stampare parti quasi cinque volte più grandi rispetto ai modelli desktop.

La Form 4L offre parti di straordinaria qualità in tempi record, che si attestano sotto le sei ore persino per volumi di stampa completi. Questa stampante è ideale per la realizzazione di prototipi di dimensioni umane, supporti di produzione su richiesta o prodotti per utilizzo finale pronti per la consegna.

Le nuove polveri SLS e l'apertura dell'ecosistema Formlabs all'utilizzo di materiali di terze parti rappresentano insieme alla Form 4L il continuo impegno di Formlabs per fornire agli utenti gli strumenti necessari per dare vita alle loro idee, a prescindere dalla loro grandezza o complessità.

Dimostrazione di prodotto: Form 4L

Scopri come la Form 4L, la nuova stampante 3D a resina di grande formato di Formlabs, potenzia al massimo velocità, accuratezza e affidabilità della Form 4.

Parti più grandi grazie alla tecnologia di nuova generazione

La Form 4L consente la produzione in giornata di parti di grande formato dai dettagli precisi, stampate con materiali versatili.

La Form 4 ha stabilito un nuovo standard per la stampa 3D SLA accessibile. La tecnologia di nuova generazione LFD consente di stampare a velocità mai viste prima senza compromessi su accuratezza e affidabilità. La Form 4L si basa sullo stesso motore di stampa della versione desktop ma ha un volume di stampa di 35,3 x 19,6 x 35 cm, ovvero 4,6 volte superiore rispetto a quello della Form 4 e del 13% superiore rispetto a quello della Form 3L.

La Form 4L è più veloce, affidabile e facile da usare e gestire rispetto alle nostre precedenti stampanti 3D SLA di grande formato (Form 3L e Form 3BL). La Form 4L espone istantaneamente ciascuno strato di resina liquida all'efficace Light Processing Unit 4L (LPU 4L), a differenza della Form 3L che utilizza un doppio laser che si sposta per tracciare ogni singola forma. Il meccanismo di funzionamento della Form 3L richiedeva ore di lavoro aggiuntive per riuscire a stampare parti di grandi dimensioni o più parti piccole insieme. La fonte luminosa della Form 4L, invece, polimerizza istantaneamente ciascuno strato prima di passare al successivo, a prescindere da quanto è pieno il volume di stampa. Il risultato sono parti di grandi dimensioni pronte in mezza giornata.

La Form 3L è stata la prima stampante 3D a resina di grande formato davvero accessibile, ma la lentezza del suo processo di stampa rappresentava spesso un problema nell'ambito dei workflow iterativi. Per i team responsabili di progettazione del prodotto, produzione delle attrezzature e ingegneria che desideravano sfruttare la versatilità dei materiali e la qualità di stampa della stereolitografia, i tempi di completamento pari a svariati giorni rallentavano il lavoro e creavano interruzioni nel processo di sviluppo.

La velocità straordinaria della Form 4L consente di completare gli stessi progetti senza tempi di inattività. Ora è possibile realizzare parti di grandi dimensioni o più parti piccole insieme svariate volte al giorno, rendendo più semplice l'innovazione.

Brose: fissaggi per saldatura robotizzata pronti in giornata grazie alla Form 4L

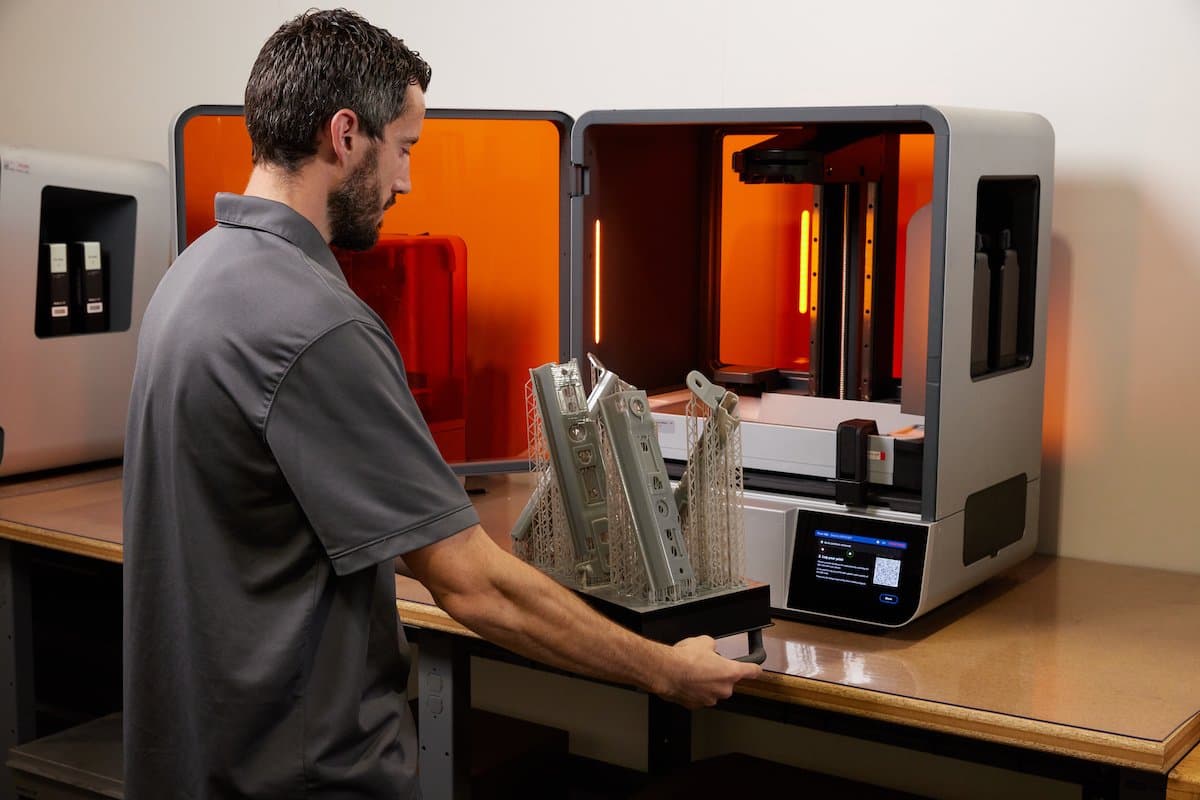

Jeremy MacMillan di Brose North America estrae un fissaggio per saldatura robotizzata stampato in più parti in meno di quattro ore. Le parti sono passate immediatamente dalle fasi di lavaggio e polimerizzazione post-stampa al dipartimento di saldatura, che le ha utilizzate per impostare un nuovo programma di saldatura per creare telai per sedili di automobili.

Presso Brose, una delle cinque aziende a conduzione familiare fornitrici di componenti per automobili più grandi al mondo, la produzione additiva svolge un ruolo importante sia nella progettazione che nella fabbricazione per utilizzo finale. Presso lo stabilimento Brose North America la stampa 3D viene sfruttata per creare prototipi ad alta fedeltà in volumi elevati, dime e fissaggi su richiesta e persino centinaia di migliaia di componenti automobilistici per utilizzo finale stampati tramite sinterizzazione laser selettiva per le aziende produttrici con cui Brose collabora, come BMW.

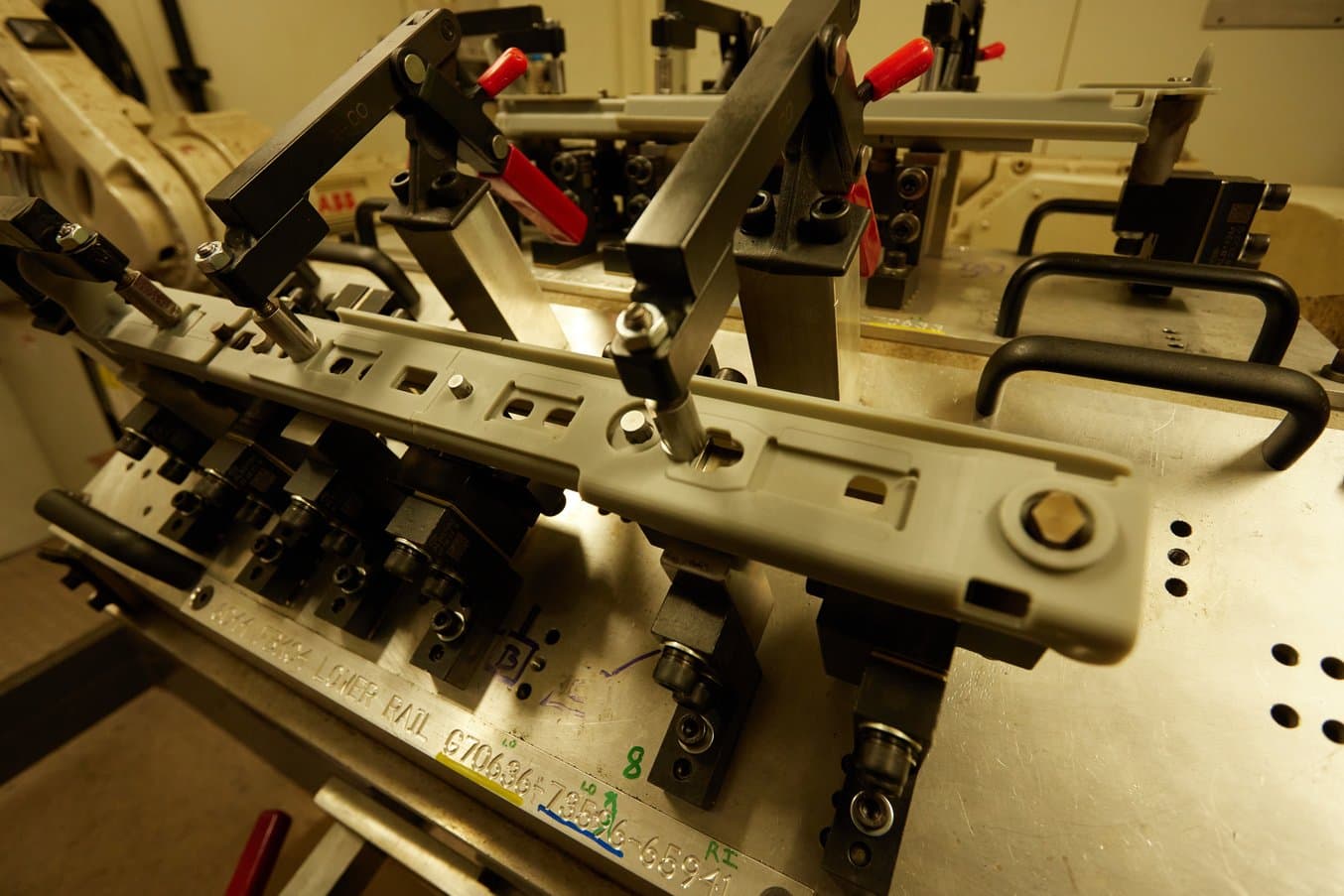

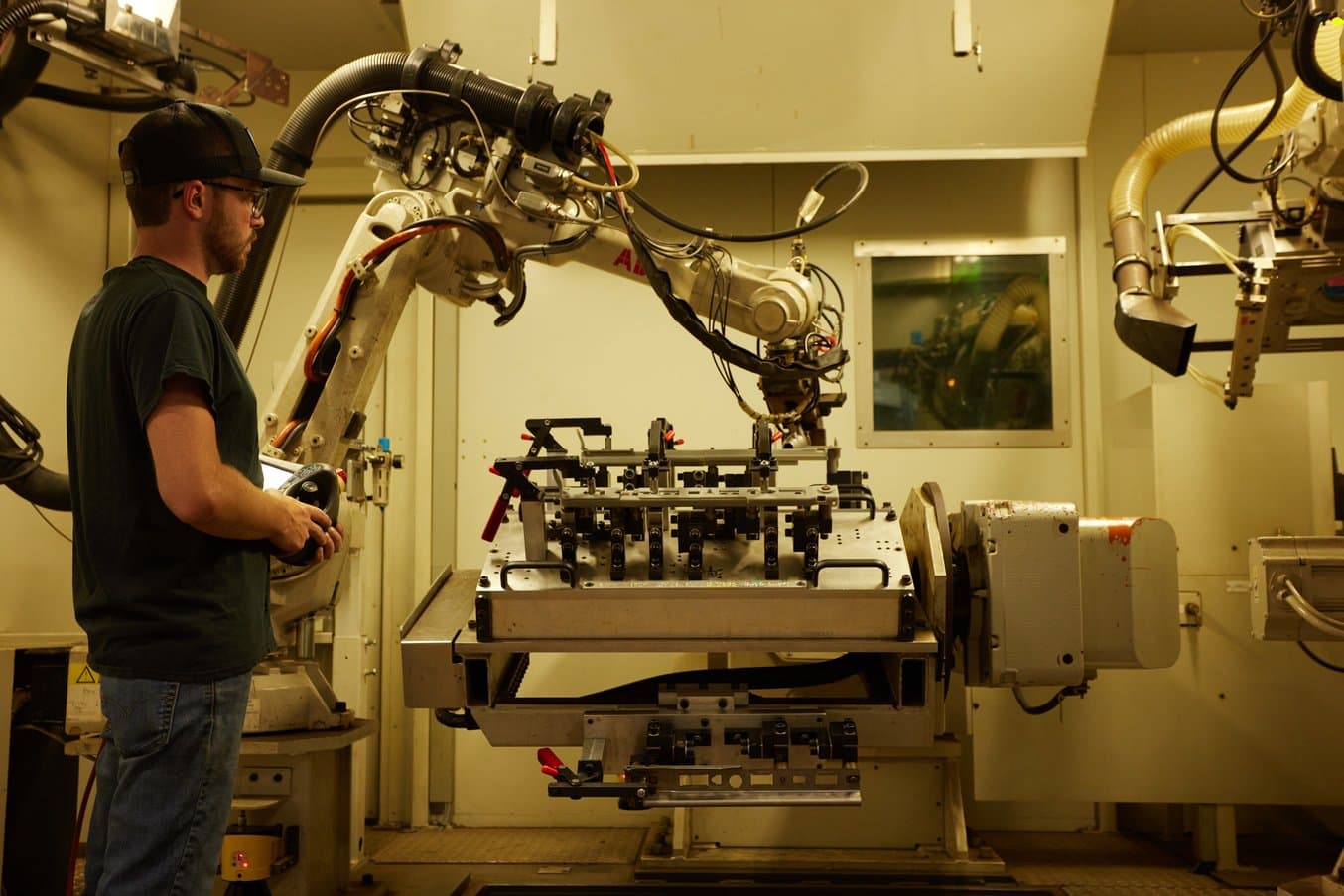

Presso Brose North America, il dipartimento di saldatura passa frequentemente da un progetto all'altro e ogni volta che cambia linea di produzione, l'apparecchio robotico dedicato alla saldatura deve essere riprogrammato per soddisfare i parametri specifici del nuovo progetto.

Programmare un apparecchio robotico di saldatura usando parti per utilizzo finale in metallo comporta un'ingente spesa, inoltre molto spesso le parti non sono disponibili nel momento in cui la postazione di saldatura è pronta per istruire l'apparecchio. La stampa 3D rappresenta una soluzione rapida e conveniente al problema, ma a determinate condizioni: la dimensione di questi binari dei sedili richiede l'uso di una stampante 3D di grande formato che possa realizzare rapidamente parti molto accurate, con buona accuratezza dimensionale e resistenza sufficiente per essere fissate a un apparecchio potente.

Questa parte di sedile è stata stampata sulla Form 4L in Fast Model Resin, quindi è stata lavata, polimerizzata e assemblata nell'apparecchio robotico di saldatura in meno di tre ore. Queste tempistiche permettono al team di insegnare i movimenti al robot rapidamente.

Fissaggi come questo aiutano il team di saldatura a passare da una linea di prodotti all'altra in modo rapido ed efficiente. Sono estremamente accurati, convenienti e replicabili all'infinito in caso di modifiche o sostituzioni.

Il team di Brose ha da poco ricevuto una stampante 3D SLA di grande formato Form 4L. La configurazione è stata completata in solo 30 minuti, a seguito della quale il personale ha iniziato a stampare parti di grande formato per la configurazione della saldatura usando la Fast Model Resin. Le parti, divise in quattro pezzi, occupavano quasi l'intero volume di stampa. Nonostante le dimensioni, la Form 4L ha completato la stampa in meno di due ore e appena 45 minuti dopo il fissaggio era già montato sull'apparecchio robotico, dopo una rapida fase di lavaggio e polimerizzazione post-stampa.

Queste parti replicano il design dei binari per sedili di automobili che vengono saldati per assemblare un telaio di sedile. Il maggiore volume di stampa della Form 4L consente al team di Brose di stampare i fissaggi in pochi pezzi da assemblare al fine di programmare in modo accurato l'apparecchio di saldatura.

Una volta che l'apparecchio di saldatura è stato impostato con i parametri corretti, questo può saldare in modo rapido ed efficiente centinaia o migliaia di binari di sedile da usare per assemblare i relativi telai.

"La nuova Form 4L di Formlabs ci permette di stampare parti di grande formato rapidamente. Ad esempio, usiamo la Form 4L per creare parti di impostazione per le celle di saldatura nel giro di qualche ora piuttosto che in una notte intera. In questo modo, il team di saldatura di Brose può programmare l'apparecchio robotico prima dell'arrivo dei componenti di stampaggio in metallo. Con la nuova Fast Model Resin, otteniamo il livello di dettagli e la rigidità che ci servono in tempi mai visti prima."

Matthias Schulz, responsabile della prototipazione dei sedili presso Brose North America

Brose è abituata a lavorare con tempistiche strette: alcune delle aziende produttrici con cui collabora richiedono la consegna delle parti nell'arco di appena 24 ore dall'ordine. La velocità e la qualità offerte dalla Form 4L la rendono uno strumento fondamentale su cui il team di produzione additiva di Brose può contare per rispettare i serrati tempi di consegna. Per scoprire di più sui progetti di stampa 3D di Brose, leggi tutta la storia o guarda il webinar su richiesta.

Creazione di parti di grande formato in poche ore

Chiunque utilizzi la stampa 3D nel suo lavoro quotidiano, sa che la realizzazione di parti di grandi dimensioni comporta solitamente un rallentamento della produttività. Per verificare il design di un prototipo di casco, occorre vederlo indossato; allo stesso modo, per controllare l'aderenza di un alloggiamento della batteria per una bicicletta elettrica, è necessario fissarlo al telaio della bici. Nel caso in cui si stampino questi componenti in più parti, in schiuma da intaglio o tramite lavorazione meccanica, le differenze riscontrabili alla vista e al tatto possono rallentare il processo iterativo, il tutto mentre la scadenza del progetto si avvicina.

Con il potente motore di stampa della Form 4L e il catalogo dei materiali leader del settore, è possibile ottenere parti di dimensioni umane in poche ore con materiali che ricordano in tutto e per tutto le plastiche lavorate tramite stampaggio a iniezione. Per le grandi aziende che realizzano prodotti per utilizzo finale, i prototipi devono essere creati in volumi più elevati per i test funzionali e di consumo prima di poter stabilire un design e ordinare l'attrezzatura. Le dimensioni e la velocità della Form 4L permettono di stampare questi grandi volumi di prototipi in-house, senza dover esternalizzare il processo a fornitori di servizi, laboratori meccanici o servizi di stampaggio a iniezione.

L'accesso alla stampa 3D rapida di grande formato offre alle aziende l'opportunità di eseguire più fasi di test e lavorare su più riscontri da parte della clientela, realizzando così prodotti pienamente convalidati frutto di ricerche e test più approfonditi.

Confronto della velocità di stampa: prototipo di sellino Radio Flyer

| Form 4L | Form 3L | Stampante 3D FDM di grande formato | |

|---|---|---|---|

| Tempo di stampa | 2 ore e 37 minuti | 21 h 6 min | 42 ore e 3 minuti |

Stampanti e parametri di stampa a confronto:

- Form 4, Fast Model Resin, spessore dello strato di 200 micron

- Form 3L, Draft Resin, spessore dello strato di 200 micron

- Ultimaker S7, PLA, spessore dello strato di 100 micron, densità di riempimento del 20%

Aumento della produzione in-house presso il laboratorio di prototipazione avanzata di Microsoft

Microsoft è fra le più importanti aziende di produzione tecnologica da decenni e il suo laboratorio di prototipazione avanzata mette a disposizione praticamente qualsiasi metodo di produzione immaginabile. Il laboratorio evade gli ordini provenienti da tutto l'ecosistema Microsoft, tra cui Xbox, tablet Surface e molto altro.

Un membro del team ha recentemente richiesto un alloggiamento per tablet da realizzare in fretta e le cui dimensioni superavano quelle del volume di stampa delle stampanti Form 4 presenti in laboratorio. "Prima della Form 4L non potevamo effettuare questo genere di stampa, perché i tempi di realizzazione sarebbero stati troppo lunghi. La stampa 3D non era un'opzione contemplabile, poiché avrebbe rallentato il processo iterativo”, afferma Mark Honschke, responsabile della prototipazione presso il laboratorio. Il team di stampa 3D ha realizzato i prototipi con la Form L, riuscendo a consegnare le parti lo stesso pomeriggio. "Completare una stampa simile in quattro ore è la svolta per noi", spiega Honschke.

Ma non è solo il tempo di stampa a fare la differenza: anche il processo di pre- e post-elaborazione può influenzare la produttività e l'efficienza del team. La Form 4L ha semplificato il workflow di stampa 3D a resina per il laboratorio di prototipazione avanzato, accorciando i tempi di preparazione e di finitura delle parti in modo da abbreviare le tempistiche complessive dalla progettazione alla consegna.

Grazie al volume di stampa della Form 4L, il team non deve più dividere le parti a metà e ha ora la possibilità di realizzare parti velocemente durante il giorno, ma anche volumi più elevati durante la notte. Nella fase di post-elaborazione, la dimensioni più piccole delle estremità dei punti di contatto per i supporti hanno ridotto la durata di finitura.

Il laboratorio di prototipazione avanzata evade spesso richieste per stampe assemblate Proof-of-Concept, che vanno dalla console Xbox ai tablet Surface fino alle cuffie e molto altro. La stampa 3D subentra perché i componenti non vengono fabbricati contemporaneamente. "I circuiti stampati potrebbero arrivare in una settimana, mentre i telai centrali dopo tre settimane. Inoltre, dobbiamo fare valutazioni millimetriche: se il circuito stampato è mezzo millimetro più spesso, non è possibile chiudere il coperchio protettivo. Per questo le quantità si aggirano tra le 50 e le 100 stampe, non meno", racconta Honschke.

Di recente è arrivata una richiesta Proof-of-Concept per 50 unità di telaio centrale della console Xbox, perché si erano verificati dei problemi con l'esternalizzazione di alcuni dei componenti interni. "In quel caso ho detto che potevamo fornire le 50 parti, ma senza sottoporle a lavaggio. In realtà, con la Form 4L non è stato un grande problema, perché i supporti sono molto più facili da rimuovere. In questo modo siamo riusciti a realizzare tre stampe a pieno volume in tre giorni, al posto di una settimana e mezzo. L'investimento per la Form 4L è stato praticamente ripagato con una sola stampa", afferma Honschke.

La Form 4 e la Form 4L hanno aperto la strada a nuove opportunità per il laboratorio di prototipazione avanzata. La possibilità di ottenere parti di alta qualità così rapidamente consente di fornire più servizi in-house per Proof-of-Concept di grandi dimensioni. "La console Xbox richiede da una a due stampe Proof-of-Concept all'anno, i tablet Surface da due a tre; se riusciamo a fornire questo servizio in-house, otteniamo maggiore sicurezza e una risoluzione più rapida dei problemi. Credo che la Form 4 e la Form 4L siano un buon investimento per l'azienda e avrebbe senso assumere personale anche solo per la loro gestione", afferma Honschke.

Workflow ottimizzato per maggiore affidabilità e facilità di utilizzo

Che si usi la stampa 3D per realizzare un design rispettando le scadenze o per consegnare prodotti per utilizzo finale, è indispensabile che gli strumenti siano affidabili e offrano prestazioni elevate e costanti. Il nostro processo di stampa 3D di grande formato è stato completamente rivisto per poter creare parti con la stessa affidabilità della Form 4.

Il motore di stampa semplificato, con una Light Processing Unit 4L singola ma potente, rende la Form 4L molto più rapida rispetto a una stampante 3D a resina basata su laser, che richiede l'impiego di molteplici laser per aumentare il volume di stampa. Inoltre, la quantità inferiore di parti in movimento all'interno del motore rende l'apparecchio più semplice da gestire e meno soggetto a errori.

Il processo di polimerizzazione intuitivo e l'elevata qualità dei materiali di consumo permettono di stampare le parti che rispettano sempre i parametri di progettazione e funzionano più a lungo prima di dover essere sostituite. I materiali di consumo della Form 4L semplificano la vita degli utenti: sia il Form 4L Resin Tank che la Light Processing Unit sono stati sottoposti a torture test per verificarne la vita utile. Il design semplificato e avanzato dell'ecosistema Form 4L lascia molto meno spazio agli errori, per cui non è necessario ricalibrare nel tempo o tenere sotto controllo l'apparecchio durante la stampa.

Il team di ingegneria dei materiali di Formlabs sa bene che il processo di stampa va ben oltre il solo hardware e per questo ha stampato centinaia di parti con ciascun materiale e ciascuna impostazione prima di convalidare i risultati e i parametri di stampa. A prescindere dal materiale che si usa, qualità, finitura superficiale, rimozione dei supporti e prestazioni meccaniche delle parti rimangono invariate.

I processi di prototipazione e produzione devono essere incentrati sulle prestazioni delle parti, ad esempio la capacità di un casco di proteggere la testa o la risposta alla pressione di una leva del freno, non sul modo in cui la stampante lavora per fornirle. Dopo anni di ricerca ingegneristica e valutazione dei riscontri della nostra clientela di stampa SLA di grande formato, siamo entusiasti di lanciare una stampante in grado di dare certezze, così che i team possano dedicarsi alle attività più importanti.

Incremento dell'utilizzo della stereolitografia presso Radio Flyer

A sinistra, prototipo originale stampato tramite sinterizzazione laser selettiva; al centro, prototipo da roadshow stampato in 3D tramite stereolitografia e verniciato; a destra, il Bubble Buddy Walker Wagon finale.

Punto di riferimento per le famiglie americane da oltre un secolo, Radio Flyer è il produttore dello storico Little Red Wagon®, un carrettino giocattolo diventato talmente riconoscibile da meritare l'ingresso nella National Toy Hall of Fame. L'azienda è il più grande fabbricante al mondo di veicoli giocattolo come carrettini, monopattini, tricicli, go-kart, nonché biciclette elettriche e molti altri prodotti innovativi che le hanno permesso di guadagnarsi un posto nella cultura popolare, ma soprattutto nei sogni di ogni bambino e bambina.

La stampa 3D svolge un ruolo notevole nel processo di sviluppo di Radio Flyer. Agostino LoBello, ingegnere specializzato nello sviluppo del prodotto, gestisce un laboratorio che include due stampanti 3D a sinterizzazione laser selettiva (SLS) della serie Fuse di Formlabs, nonché stampanti SLA di grande formato Form 3L e Form 4L e apparecchi a modellazione a deposizione fusa e PolyJet. Prima di aggiungere la Form 4L alla flotta, LoBello non riceveva molte richieste di stampe SLA, poiché i team di progettazione e ingegneria preferivano le parti SLS realizzate con la serie Fuse. Ma dopo poche settimane di lavoro con la Form 4L, LoBello ha notato un aumento del numero di richieste di parti da realizzare in giornata con questa stampante SLA di grande formato.

"Credo che la Form 4L abbia risolto molti problemi. Prima non usavamo molto la stampa 3D SLA a causa dell'affidabilità e dell'accuratezza dimensionale. Ma ora i membri del team chiedono espressamente parti realizzate con la Form 4L, poiché fornisce risultati di gran lunga superiori in termini di accuratezza e velocità", afferma LoBello.

La maggior parte dei progetti realizzati con il workflow SLA rientra nella categoria che Radio Flyer chiama "modelli da roadshow". Queste parti vengono levigate, verniciate e sottoposte a finitura superficiale per offrire una qualità della superficie che ricorda lo stampaggio a iniezione, poi vengono spedite per essere fotografate per e-commerce come Target, Wal-Mart e Amazon. "Inviamo queste parti ai rivenditori perché le esaminino prima di decidere se aggiungerle al loro catalogo, perciò è fondamentale che siano praticamente identiche ai prodotti finali. Per questo tipo di operazione, utilizziamo la stereolitografia", racconta LoBello.

Le parti da consegnare ai rivenditori rappresentano solo una piccola percentuale delle richieste inoltrate a LoBello, il resto delle quali, prima dell'arrivo della Form 4L, venivano normalmente assegnate alle stampanti della serie Fuse.

"La velocità ha fatto la differenza, ma anche l'accuratezza dimensionale è migliorata. Oggi riusciamo a stampare senza problemi una scatola delle dimensioni dell'intero volume di stampa. Quando provavamo a farlo con la Form 3L, la struttura e il coperchio della scatola non si allineavano. Prima della Form 4L, avremmo optato per la lavorazione meccanica con una fresatrice o l'avremmo assemblata a partire dalla stampa SLS."

Agostino LoBello, ingegnere specializzato nel design di prodotto presso Radio Flyer

La Form 4L ha permesso a LoBello di accettare più richieste da parte dei team ingegneristici e di progettazione. Le stampanti lavorano senza interruzioni, ma le velocità ottimizzate permettono di realizzare più parti. Per scoprire di più su come Radio Flyer utilizza la Form 4L, leggi tutta la storia.

Parti più grandi in meno tempo, con un processo efficiente

La Form 4L ha permesso a Microsoft, Radio Flyer, Brose e a molte altre aziende di produrre rapidamente parti di dimensioni umane ad alta fedeltà, incrementando la velocità di iterazione e aiutando i team a rispettare date di consegna importanti.

La Form 4L è uno strumento ideato per offrire maggiori certezze nell'ambito del processo di progettazione e ingegneria, ad esempio per quanto riguarda le tempistiche di verifica del design, la possibilità di apportare ulteriori modifiche o l'opportunità di creare attrezzature per la finitura superficiale.

Con la Form 4L è quasi sempre possibile aggiungere un elemento, provare qualcosa di nuovo o trovare il tempo per occuparsi di altre attività. La qualità delle parti su cui la clientela di Formlabs conta è rimasta invariata e la versatilità dei materiali dell'ecosistema Formlabs ora si abbina a una piattaforma più ampia e alta. La Form 4L raggruppa tutte le qualità che rendono unica la stampa 3D SLA. La stampante 3D a resina di grande formato più rapida, accessibile, conveniente e facile da usare al mondo migliora la produttività delle aziende ed elimina la preoccupazione associata al passaggio delle parti dal software di progettazione alla realizzazione.

Ordina ora la Form 4L per iniziare a stampare in 3D con un apparecchio a resina di grande formato a una velocità straordinaria. Per discutere delle necessità specifiche del tuo workflow e saperne di più sulla stampante, contatta il nostro team vendite.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.