Come Lufthansa Technik sfrutta strumenti stampati in 3D per produrre indicazioni delle vie di fuga

Lufthansa Technik AG è una sussidiaria di Lufthansa Group che si occupa di manutenzione e riparazione nel settore dell'aviazione, ma anche di vendita di prodotti e componenti per aeromobili a grandi costruttori di apparecchiature originali (OEM), come Airbus e Boeing.

Tra i prodotti di Lufthansa Technik AG, ci sono le indicazioni delle vie di fuga per l'interno degli aeromobili, che vengono realizzate con un processo innovativo che utilizza supporti di produzione stampati in 3D.

Abbiamo intervistato Ulrich Zarth, ingegnere di progettazione presso Lufthansa Technik AG, per farci spiegare in che modo l'azienda usa questi supporti come materiali di consumo in fase produzione e come la stampa 3D rende più flessibile l'ottimizzazione del processo.

Indicazioni delle vie di fuga per Airbus, Boeing altri OEM

Lufthansa Technik AG è uno dei più grandi fornitori di servizi di manutenzione, riparazione e revisione nel settore dell'aviazione, pertanto fa già un uso esteso della produzione additiva. Dal 2018, una divisione che coinvolge più dipartimenti aziendali si occupa di studiare e sviluppare diversi processi di stampa 3D per realizzare tanto prodotti per aeromobili quanto strumenti e dispositivi per la produzione interna. I principali acquirenti di questi componenti sono i grandi OEM di aeromobili, come Airbus e Boeing.

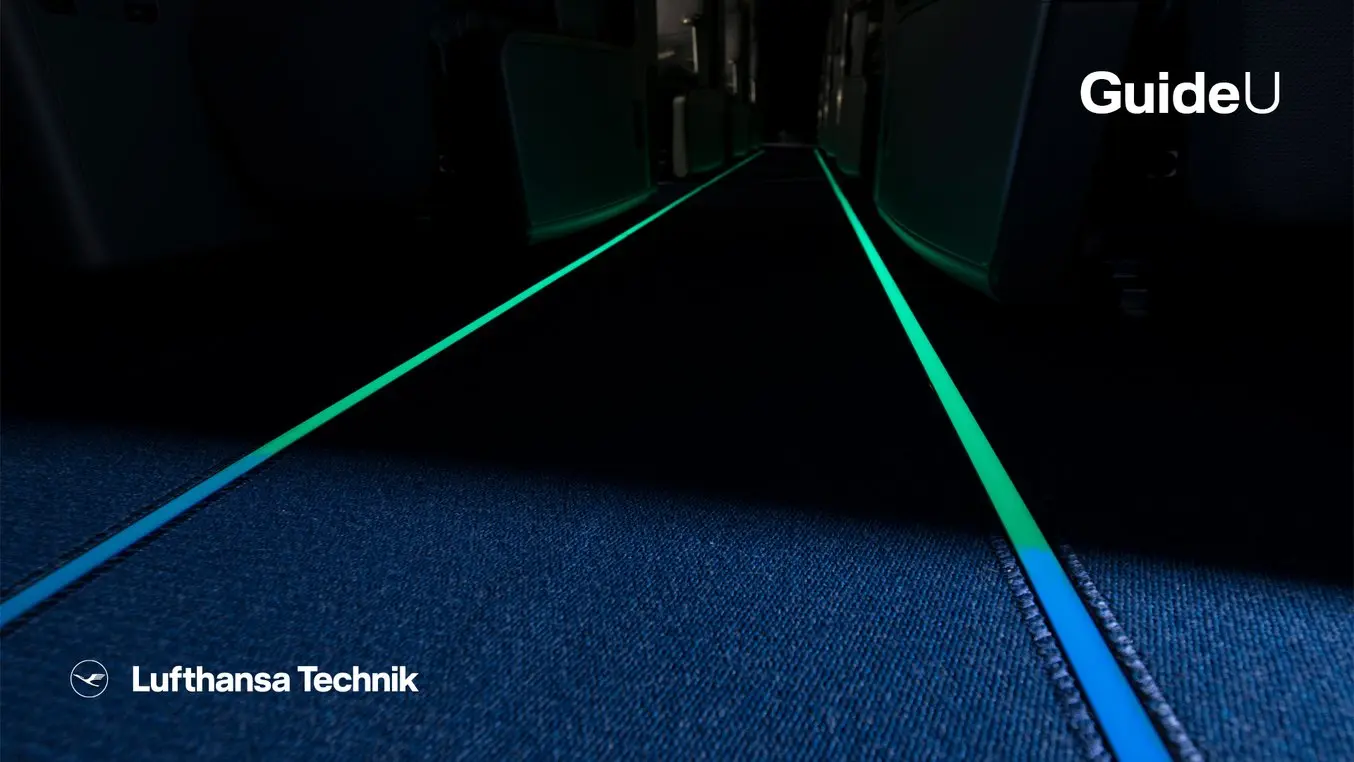

Uno dei prodotti di Lufthansa Technik realizzati con il supporto della stampa 3D è GuideU, ovvero un sistema di indicazione delle vie di fuga per l'interno degli aeromobili. Queste innovative guide da pavimento sono dotate di pigmenti di natura fotoluminescente, in grado di caricarsi con la normale luce di bordo e continuare a funzionare anche in caso di blackout. Applicate lungo le file di sedili, possono indicare le vie di fuga in situazioni di emergenza.

Guide luminose GuideU installate per indicare le vie di fuga in un aeromobile.

Da novembre 2021, questo sistema brevettato viene prodotto in-house ad Amburgo, Germania.

Ugelli stampati in 3D come materiale di consumo in produzione

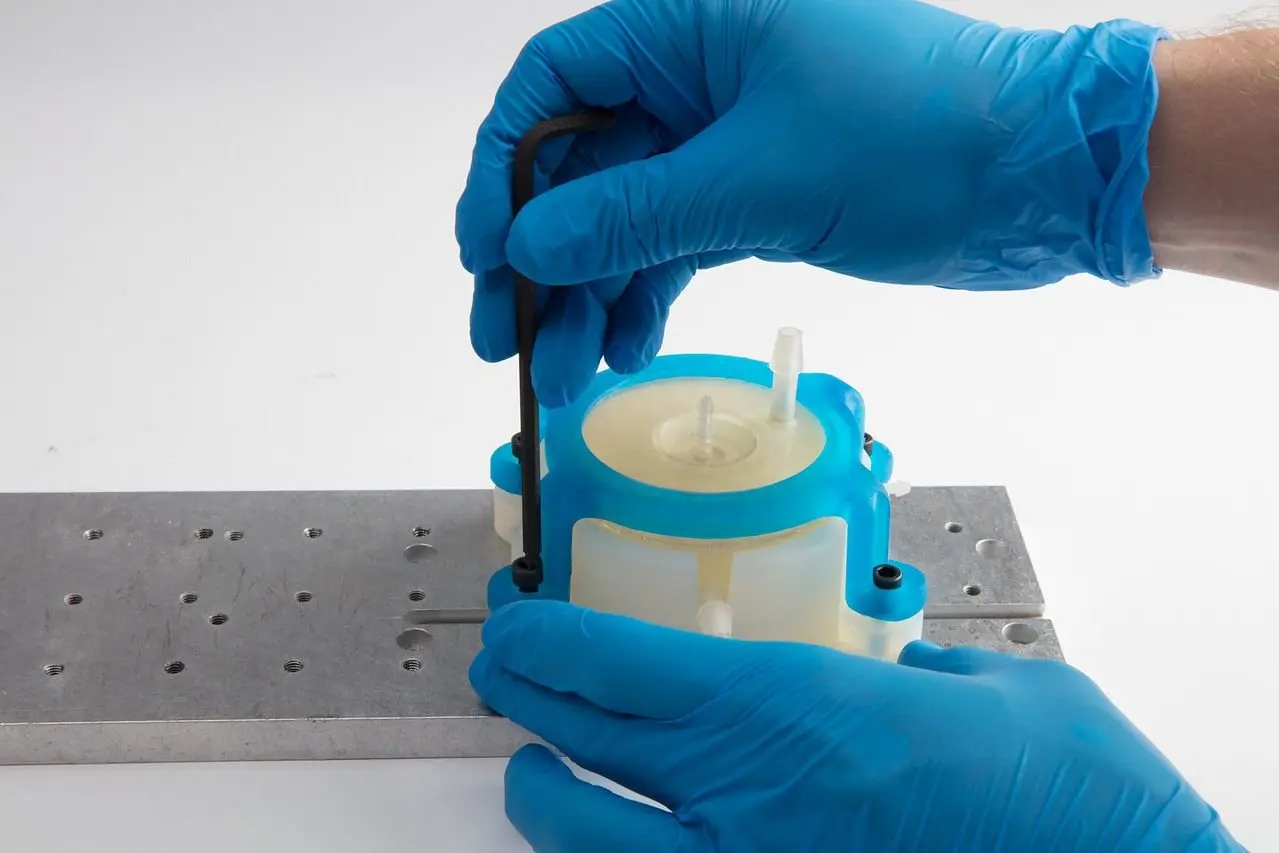

Per realizzare le GuideU, il team di Lufthansa Technik utilizza supporti di produzione stampati in 3D. Dopo aver provato diversi metodi, si è deciso di utilizzare la stampa 3D stereolitografica (SLA) per realizzare un ugello che sarebbe poi stato usato nel processo di fabbricazione come componente per la creazione di attrezzature.

L'ugello, realizzato con la Clear Resin e dotato di una filettatura integrata (sulla destra, ancora con le strutture di supporto)

Un aspetto particolare di questo ugello era che doveva essere trattato come materiale di consumo. Una parte stampata in 3D rappresentava quindi un'alternativa conveniente rispetto ai supporti di produzione tradizionali, che richiedono l'uso di processi convenzionali come la lavorazione meccanica o lo stampaggio a iniezione. L'ugello viene realizzato tramite stampa 3D SLA con la Clear Resin, che soddisfa i livelli di qualità e precisione richiesti per lo strumento. Questo permette a Lufthansa Technik di sostituire la parte su base giornaliera, ottimizzando così il processo di produzione.

"Se vuoi ottenere forme precise in poco tempo, specie con le materie plastiche, la stampa 3D è sempre la scelta migliore".

Ulrich Zarth

Progettazione di dime e fissaggi con la stampa 3D

Scarica il nostro whitepaper per scoprire di più sulle applicazioni di dime e fissaggi nella produzione e sulle buone pratiche per la loro progettazione.

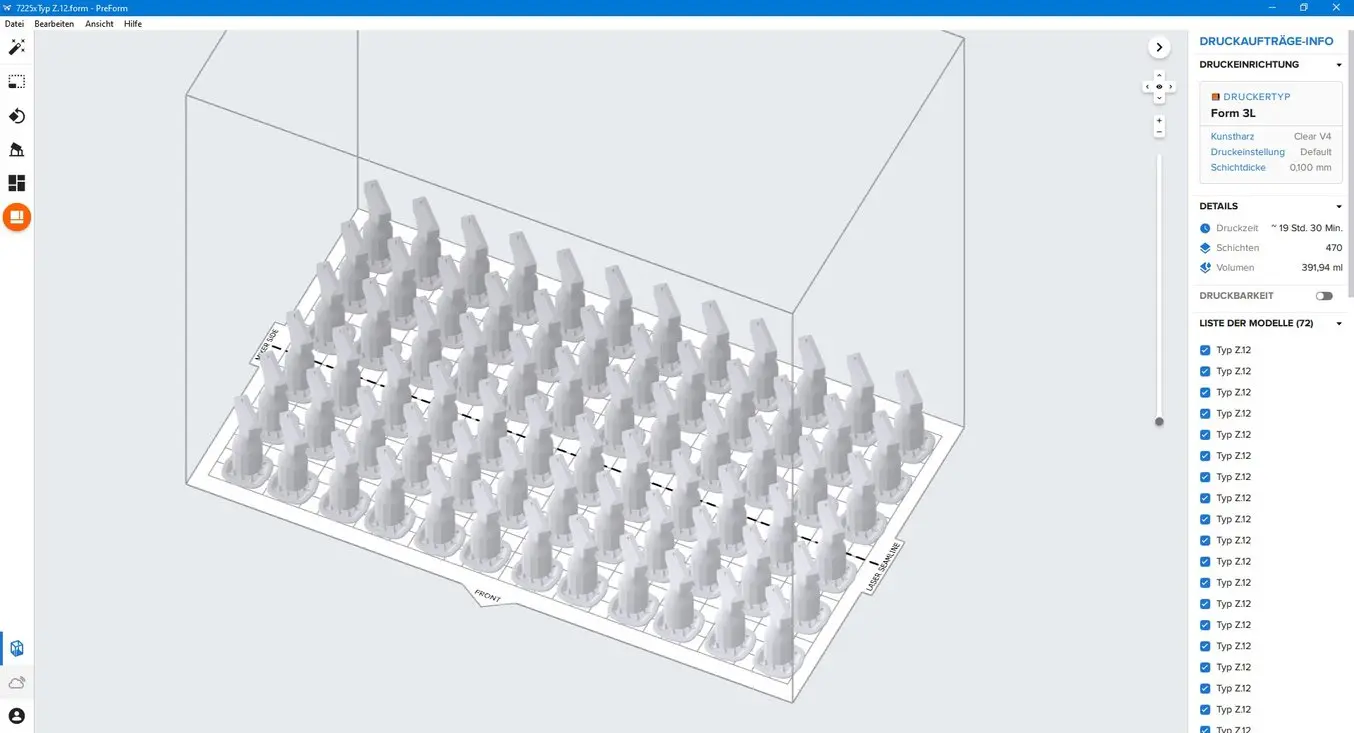

Precisione dimensionale e maggiore flessibilità grazie alla stampa 3D SLA

L'ugello è stato prodotto su una stampante 3D SLA Form 3L, in collaborazione con il partner Formlabs myprintoo. La piattaforma di stampa di grandi dimensioni della Form 3L ha permesso di realizzare 72 parti in un singolo ciclo di stampa. La versione più piccola della stampante 3D SLA, ovvero la Form 3+, avrebbe permesso di stamparne solo 25, pertanto la Form 3L ha ridotto notevolmente le tempistiche di produzione senza però sacrificare la precisione.

72 ugelli prodotti sulla Form 3L (tempo di stampa di 19,5 ore).

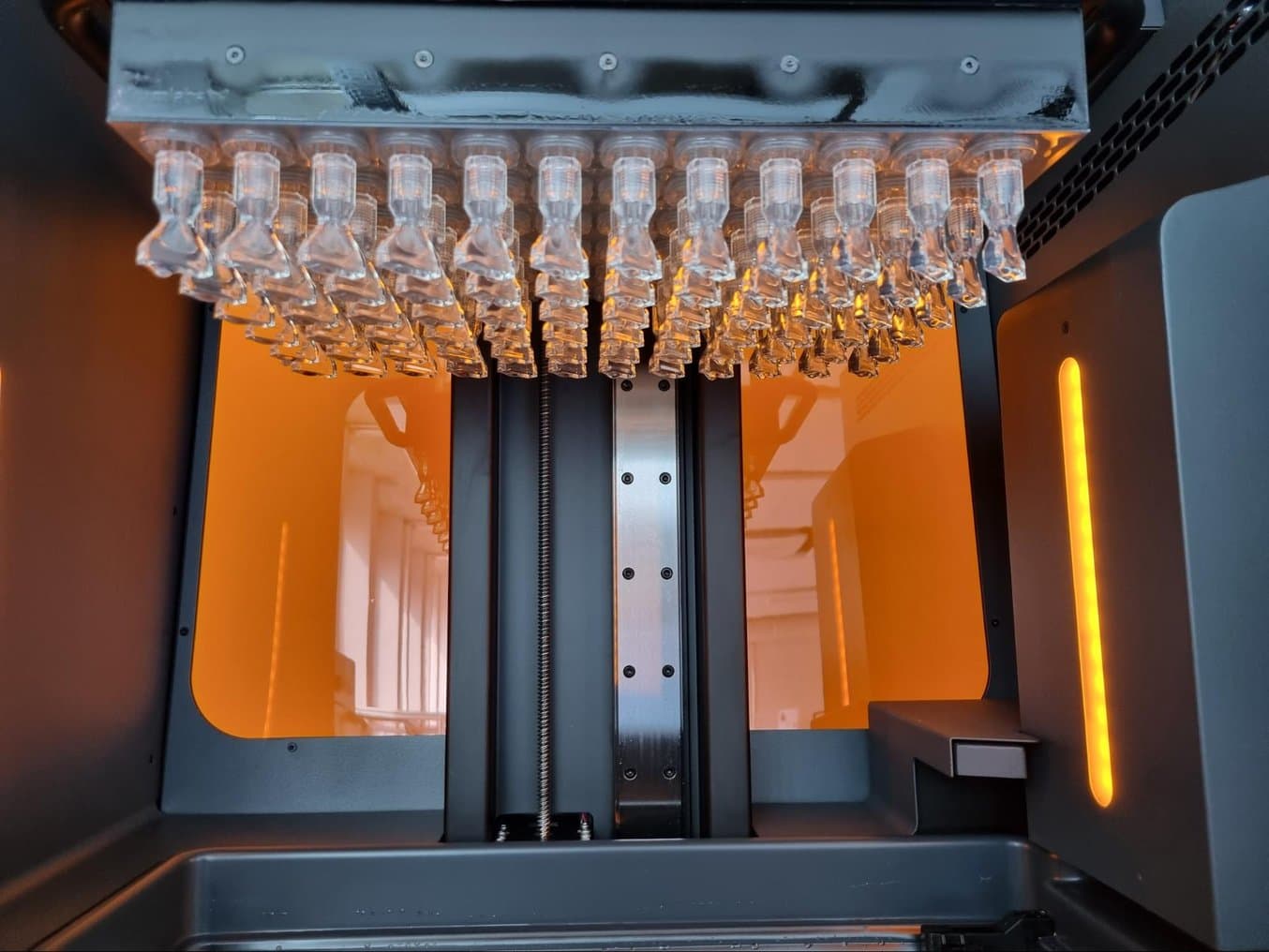

Jonathan Wulf di myprintoo ha commentato: "Abbiamo seguito la realizzazione dello strumento durante il processo di iterazione in modo da poter applicare eventuali correzioni necessarie in termini di spessore dello strato, orientamento della stampa o forma del componente, così da garantire l'affidabilità del processo e la qualità della stampa".

Una volta stampati, gli ugelli possono essere usati nel processo di produzione delle guide luminose GuideU senza ulteriori passaggi oltre alla post-elaborazione standard.

Sono stati testati diversi materiali Formlabs, ma alla fine la scelta è ricaduta sulla Clear Resin: oltre a offrire la stabilità e la finitura superficiale necessarie, permette a Lufthansa Technik di ottimizzare continuamente il proprio processo di produzione.

Zarth, in qualità di ingegnere responsabile della progettazione, e in stretta collaborazione con il partner Formlabs myprintoo, ha eseguito cinque iterazioni dell'ugello. Dal momento che myprintoo offre un servizio affidabile e una consegna rapida delle parti stampate in 3D, il processo continua a essere perfezionato con modifiche di design occasionali.

"Un grande vantaggio di questa collaborazione è la rapidità. Ad esempio, un pomeriggio abbiamo notato un errore da correggere nel processo; il modello dell'ugello è stato modificato nel tardo pomeriggio e la mattina seguente l'abbiamo stampato".

Ulrich Zarth

Ugelli per la produzione presso Lufthansa Technik, realizzati con la Clear Resin su una Form 3L.

Flessibilità nell'ottimizzazione del processo di produzione grazie alla stampa 3D

Realizzare in-house questo piccolo componente con una stampante 3D ha permesso a Zarth e al suo team di ottenere un notevole risparmio in termini di tempo e denaro. Inoltre, rispetto ai metodi convenzionali per la creazione di attrezzature di questo tipo, hanno potuto evitare ordini minimi elevati e mantenere un'eccezionale flessibilità in termini di ottimizzazione del processo.

"In teoria avremmo potuto realizzare gli ugelli tramite stampaggio a iniezione, ma non avremmo avuto la stessa flessibilità in termini di forma e messa a punto. Questo è il grande vantaggio della stampa 3D", ha spiegato Zarth.

Inoltre, rispetto alla stampa 3D con modellazione a deposizione fusa (FDM), la stampa 3D SLA ha dimostrato di garantire un'elevata qualità in questa applicazione.

Strumenti stampati in 3D come alternativa ai metodi tradizionali

Molte aziende creano le proprie attrezzature di produzione a partire da plastica e metallo, tramite stampaggio a iniezione, lavorazione meccanica CNC o altri processi tradizionali, che vengono spesso esternalizzati a fornitori esterni e quindi comportano tempi di realizzazione lunghi, costi notevoli e quantità minime elevate.

In base al tipo e ai requisiti dell'applicazione, questi processi possono essere sostituiti dalla creazione di attrezzature mediante la stampa 3D. L'ugello usato da Lufthansa Technik per la produzione delle indicazioni delle vie di fuga GuideU è un ottimo esempio di come la stampa 3D SLA sia un'alternativa più economica e flessibile.

"L'utilizzo di attrezzature stampate in 3D come materiali di consumo in fase di produzione è un'applicazione della stampa 3D che viene ancora trascurata da molti".

Ulrich Zarth

Oltre alla realizzazione di supporti di produzione, la stampa 3D offre un'ampia gamma di possibilità, dalla prototipazione rapida alla creazione rapida di attrezzature nei processi tradizionali.