La stampa 3D a sinterizzazione laser selettiva (SLS) è la soluzione ideale per creare parti di consumo convenienti e su richiesta, come questi cuscinetti per pinza, che fanno da ponte tra prodotti in continua evoluzione e il tornio CNC.

Dime e fissaggi per la lavorazione meccanica sono strumenti utilizzati durante i processi sottrattivi, come la lavorazione meccanica CNC, per garantire allineamento accurato e sicurezza. I fissaggi sono dispositivi che tengono in posizione una parte di metallo o di un altro materiale durante il processo di lavorazione CNC o tornitura CNC, mentre le dime forniscono una guida per lo strumento di taglio o fresatura e possono spostarsi con lo strumento stesso, mantenendolo in modo accurato sul percorso stabilito. Le dime sono più comuni nelle piccole officine meccaniche che non dispongono di un processo di lavorazione meccanica CNC sofisticato e che eseguono la fresatura o tornitura manualmente: questi strumenti permettono di evitare errori umani.

Tradizionalmente realizzate in metallo, legno o plastica, le dime vengono utilizzate ogni giorno per milioni di parti realizzate con processi sottrattivi come la fresatura o la tornitura CNC e hanno un enorme impatto sull'efficienza del processo di fabbricazione. Grazie a nuove tecnologie come la stampa 3D e la progettazione CAD, dime e fissaggi per la lavorazione meccanica possono essere migliorati in termini di costi, personalizzazione, consumo di materiale e altro ancora.

Introduzione a dime e fissaggi per la lavorazione meccanica

Cos'è la lavorazione meccanica?

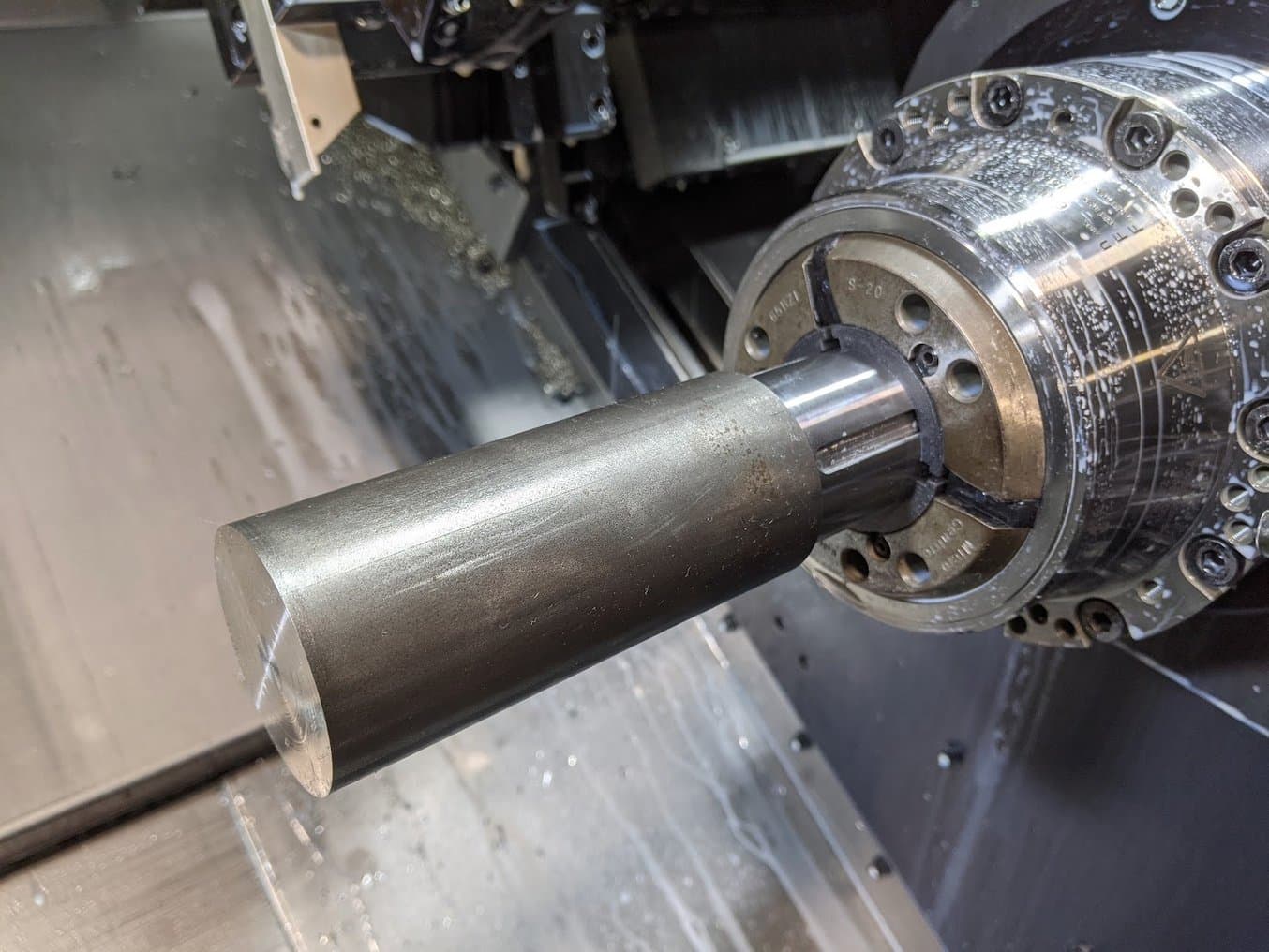

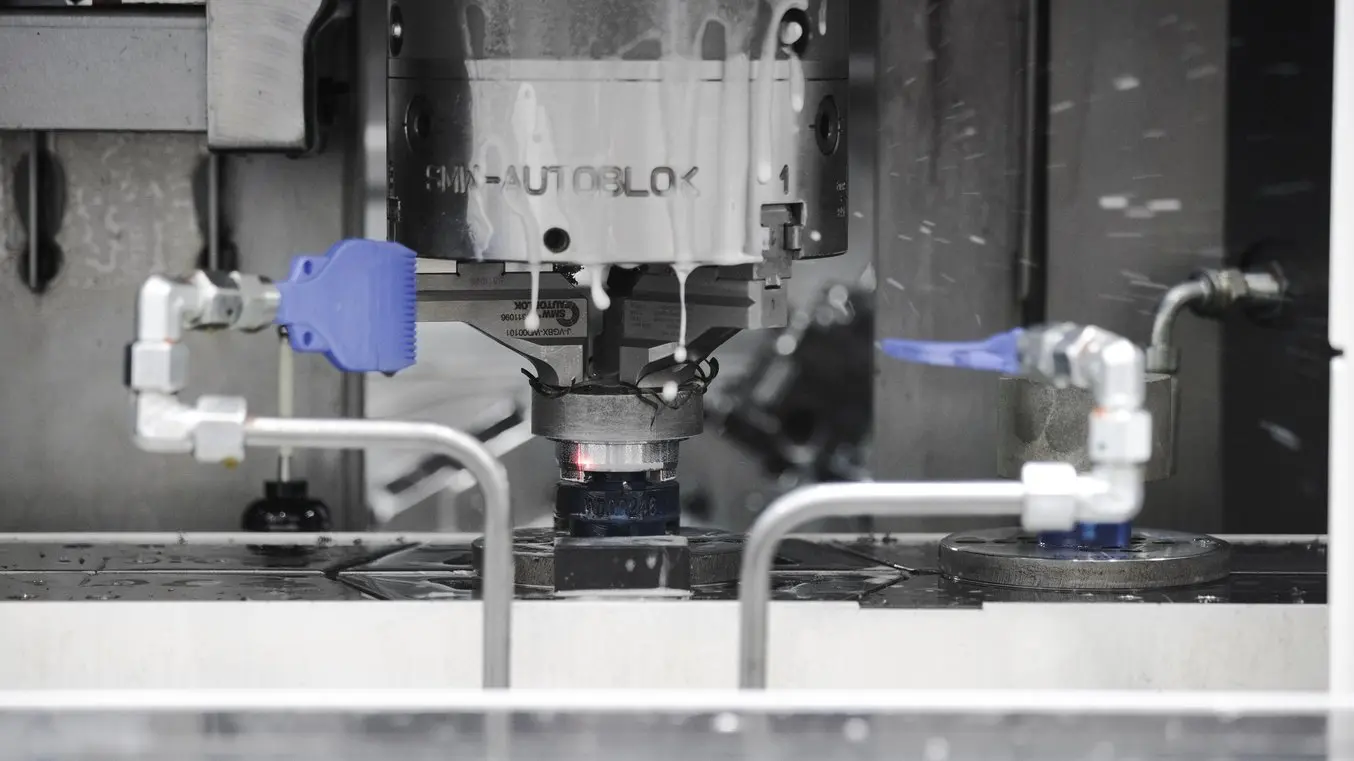

In questo processo di tornitura CNC, un tornio viene utilizzato per far ruotare il pezzo cilindrico in ottone mentre lo strumento si muove in modo lineare. I fissaggi per la lavorazione meccanica utilizzati sono i blocchi argentati sulla sinistra che fungono da morsetti di bloccaggio.

La lavorazione meccanica si riferisce a qualsiasi processo di produzione sottrattiva in cui il materiale viene rimosso da una parte di grandi dimensioni per creare la forma desiderata. È stata il metodo principale per creare parti da materiali grezzi come legno, metallo, ceramica e altri ancora per centinaia di anni, anche se il termine "lavorazione meccanica" si riferisce in genere alla versione industrializzata: in precedenza, il metodo principale era per lo più l'intaglio a mano. Esistono diversi tipi di lavorazione meccanica, a seconda di come e con quale strumento viene rimosso il materiale.

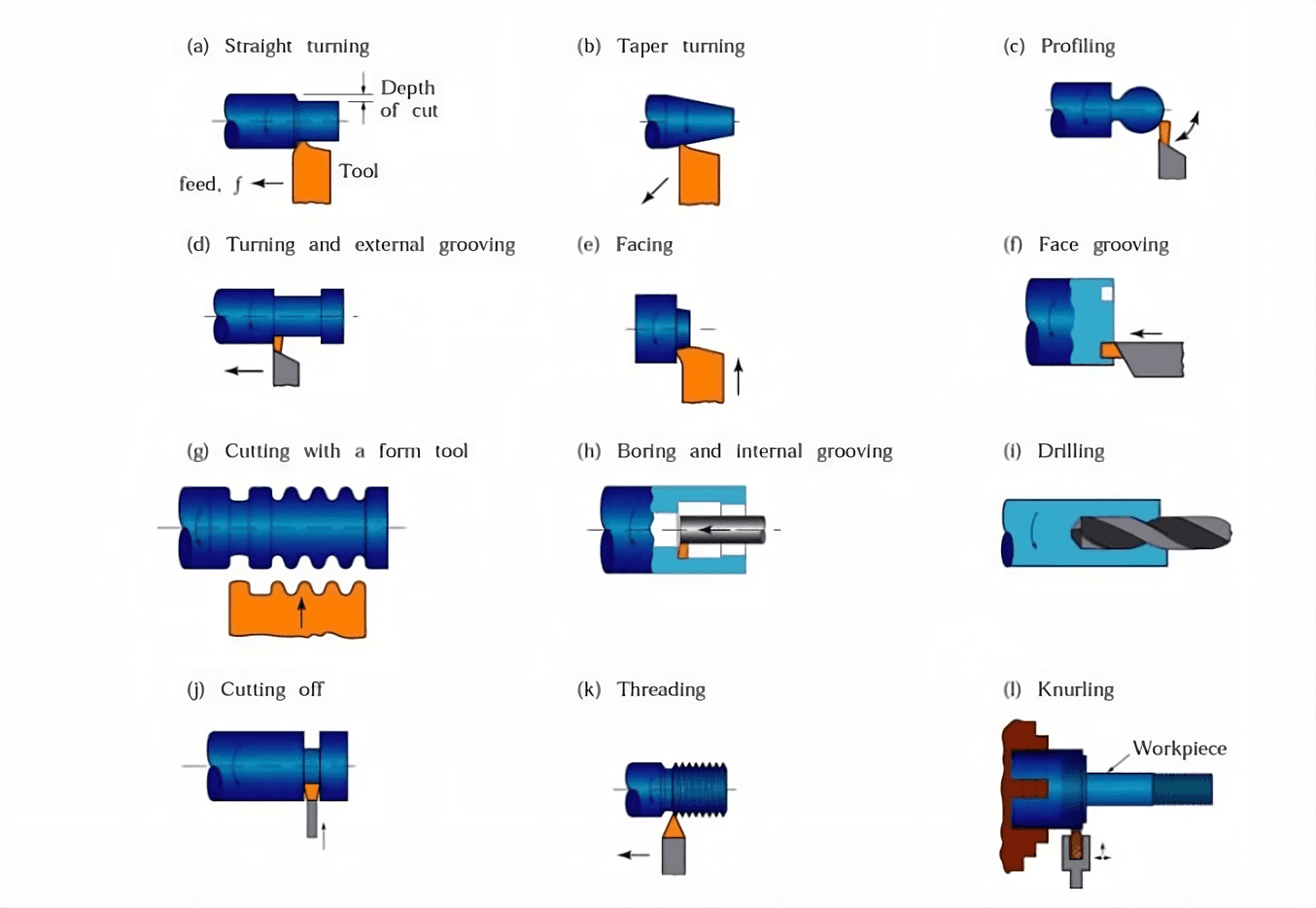

Principali tipi di lavorazione meccanica

Questi sono solo alcuni dei tipi e delle sottocategorie della lavorazione meccanica: ogni tipo può essere definito in base al modo in cui viene rimosso il materiale, allo strumento utilizzato, al modo in cui ruota la parte o lo strumento e così via.

- Fresatura: sfrutta strumenti da taglio in grado di ruotare ad alta velocità. Durante un'operazione di fresatura, il materiale del prodotto viene tenuto fermo mentre uno strumento da taglio si muove intorno ad esso e lo rimuove per rivelare la forma desiderata.

-

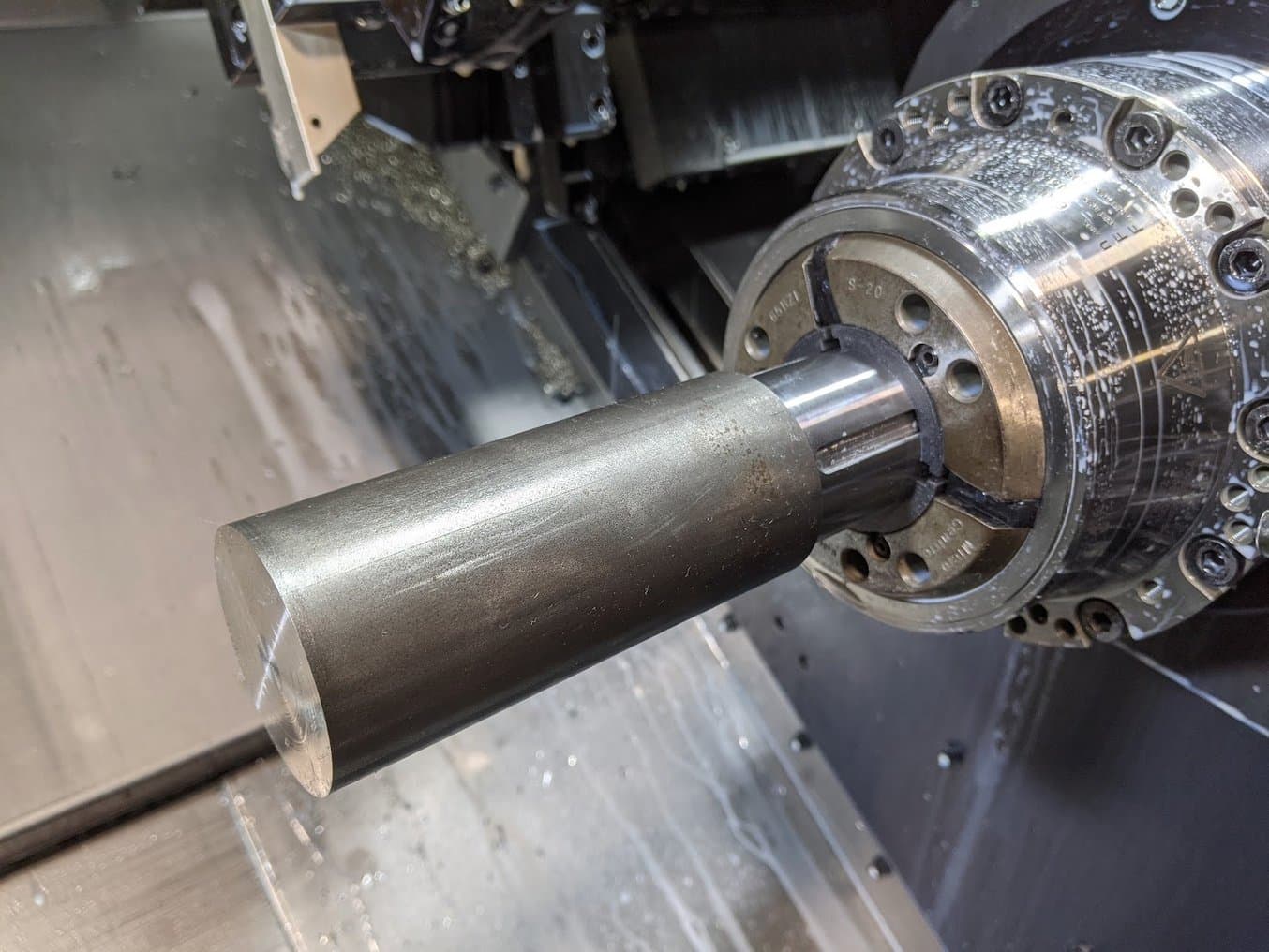

Tornitura: questo metodo utilizza uno strumento fisso che rimuove il materiale toccando una parte che ruota rapidamente. I fissaggi per la tornitura devono essere in grado di bloccare il pezzo in modo stabile e sicuro durante la rotazione ad alta velocità.

-

Foratura: il metodo di lavorazione meccanica più comune. La foratura prevede la creazione piccoli fori (di dimensione inferiore a quelli dell'alesatura) e può essere eseguita con uno strumento o manualmente con un comune trapano portatile.

-

Alesatura: comunemente considerata come il metodo per scavare fori nel terreno, l'alesatura è anche la tecnica utilizzata per creare parti cilindriche cave, come le canne delle armi da fuoco.

-

Brocciatura: la broccia è uno strumento dotato di una serie di denti che rimuovono il materiale dalla parte per creare una forma. È il principale metodo di lavorazione meccanica per la realizzazione di ingranaggi. La brocciatura lineare sposta la broccia attraverso il materiale, mentre nella brocciatura rotativa lo strumento e la parte ruotano insieme, il che rende necessari fissaggi che tengano la parte in posizione.

-

Molatura: è tipicamente utilizzata per la finitura superficiale piuttosto che come metodo principale per la rimozione di grandi quantità di materiale. Spesso viene impiegata come processo secondario per pulire la superficie di una parte lavorata.

-

Alesatura: questo metodo sfrutta uno strumento a più taglienti per rimuovere il materiale dai fori eseguiti con la foratura ed allargarli.

-

Piallatura: come per la creazione di assi di legno, la piallatura prevede l'utilizzo di uno strumento fisso su cui la parte da lavorare si sposta per rimuovere il materiale secondo la geometria desiderata. La piallatura crea superfici piane e lisce, ma può anche essere utilizzata per creare incastri a coda di rondine e superfici curve o concave.

-

Segatura: un metodo di lavorazione meccanica ben conosciuto che prevede l'utilizzo di uno strumento con denti o bordi seghettati per dividere o separare una parte in più elementi.

-

Taglio a getto d'acqua: un tipo di lavorazione meccanica che utilizza flussi d'acqua ad alta pressione per dividere il materiale o rimuoverlo da una parte.

-

Lavorazione termica: questo metodo di lavorazione meccanica, che include ad esempio taglio al plasma, taglio al laser e ossitaglio, viene usato in applicazioni molto precise per separare il materiale con calore elevato ad alta concentrazione.

Supporto ai processi di lavorazione meccanica: dime e fissaggi

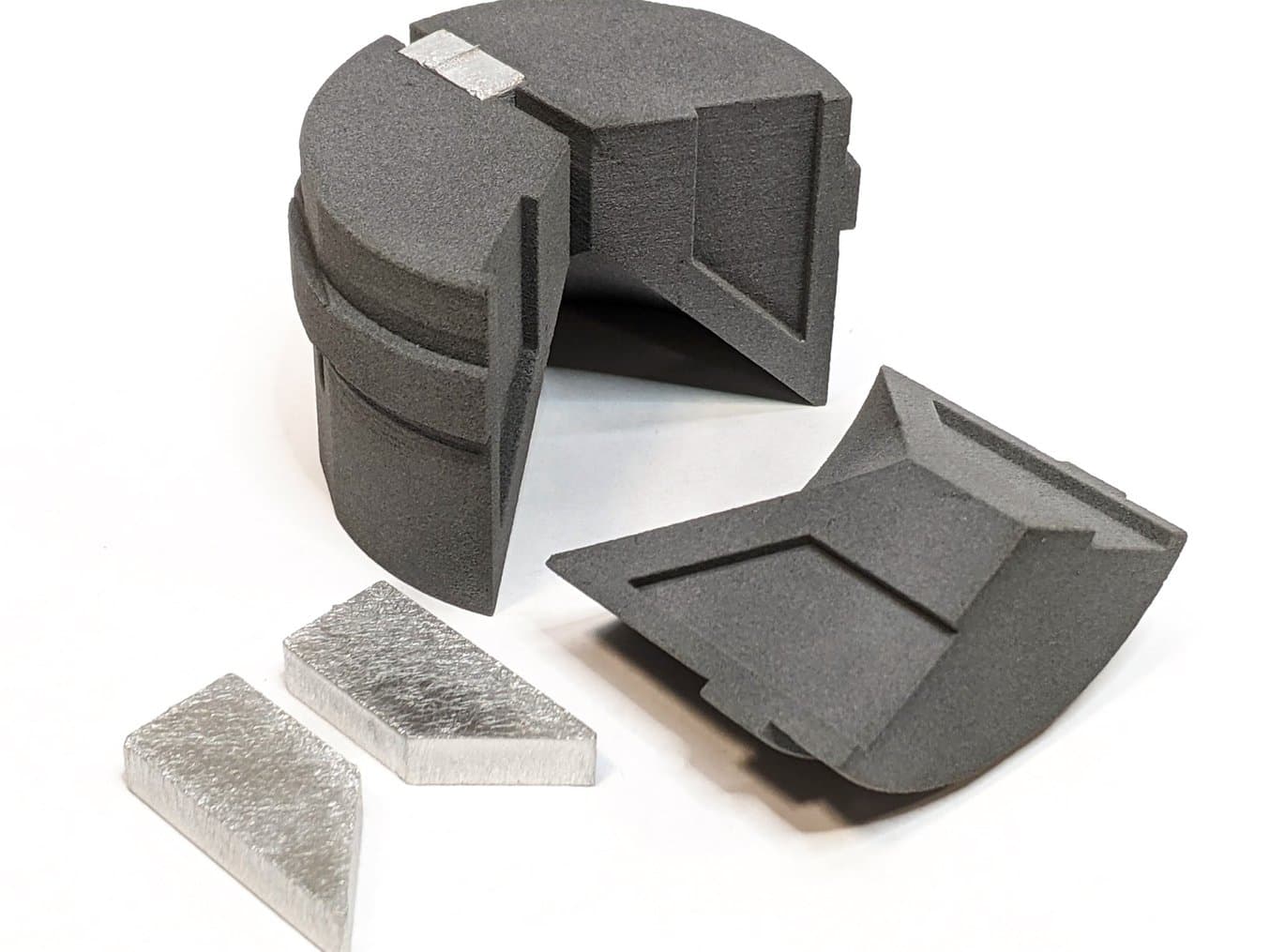

Questa parte per il settore automobilistico (parte argentata, al centro) viene fresata mentre viene mantenuta in posizione da un fissaggio in due componenti (in grigio scuro, a sinistra e a destra).

Dime e fissaggi per la lavorazione meccanica rendono possibile una rimozione precisa e uniforme del materiale. Questi strumenti di bloccaggio assicurano stabilità durante il processo e creano uniformità e intercambiabilità per le parti da produrre. Questi fissaggi per la lavorazione meccanica permettono di evitare errori umani e aiutano a standardizzare un processo in modo che possa essere controllato, misurato e ripetuto.

Dime e fissaggi per la lavorazione meccanica assicurano che le parti e gli strumenti di lavorazione siano bloccati, orientati e guidati correttamente. Questi supporti di produzione hanno nomi diversi a seconda del tipo di lavorazione meccanica e del modo in cui applicano la forza o bloccano le parti, ma la loro funzione principale è sempre facilitare il processo agendo sulla parte o sullo strumento stesso.

Possono essere prodotti in serie o personalizzati, nonché realizzati con processi manuali o digitali e con molti materiali. I progressi nella creazione di dime e fissaggi per la lavorazione meccanica sempre più sofisticati possono avere un impatto enorme su esito, accuratezza e uniformità dei processi di lavorazione.

Importanza della precisione nella lavorazione meccanica

La lavorazione meccanica viene utilizzata per creare parti altamente precise per il settore industriale. Spesso queste parti sono realizzate con materiali, come il metallo, che sono difficili o costosi da formare con precisione in altri modi, come la colata o lo stampaggio a iniezione.

Inoltre, la lavorazione meccanica produce singole parti e genera scarti dovuti al materiale rimosso durante il processo. Queste caratteristiche la rendono meno adatta alla produzione di massa. Di conseguenza, le persone scelgono la lavorazione meccanica quando precisione e accuratezza sono requisiti essenziali per l'applicazione.

L'accuratezza è in parte garantita da dime e fissaggi usati durante il processo, come dime di fresatura, dispositivi di bloccaggio CNC o fissaggi per la foratura. Questi fissaggi sono estremamente importanti per l'accuratezza complessiva, pertanto devono essere precisi, in grado di conservare la propria forma (senza scorrimento) e spesso devono essere personalizzati in base a prodotto e macchina.

Diversi tipi di dime e fissaggi per la lavorazione meccanica

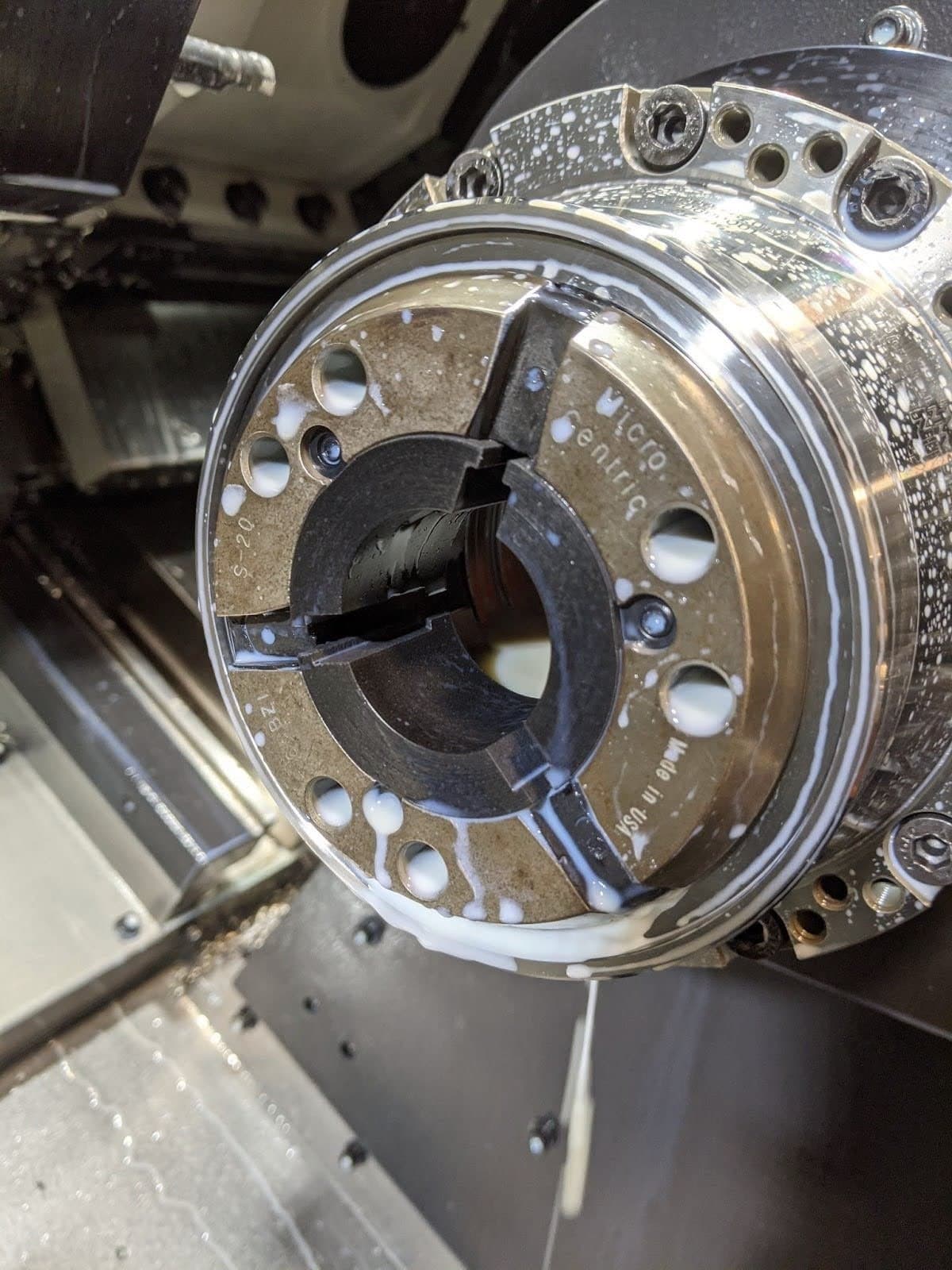

Per bloccare la parte metallica all'interno del mandrino sono necessari cuscinetti per pinza personalizzati per ogni parte nel ciclo di produzione.

Un adagio comune nella produzione sostiene che per realizzare una parte sono ne necessarie altre quattro solo per iniziare. Questo vale anche per dime e fissaggi per la lavorazione meccanica.

Classificazione per materiale o processo di produzione

I fissaggi per la lavorazione meccanica sono in genere realizzati in metallo. Vengono realizzati tramite lavorazione meccanica o fresati in acciaio o alluminio e sono incredibilmente precisi e resistenti. Alcuni vengono realizzati tramite stampaggio, ma ciò richiede anche la lavorazione meccanica di uno strumento dedicato. In questo caso, però, il volume in cui devono essere prodotti i fissaggi è troppo basso per essere una scelta conveniente. Realizzare fissaggi con questi processi tradizionali potrebbe aggiungere settimane di tempo di consegna prima di poter iniziare la produzione vera e propria. Il legno permette la produzione di fissaggi su richiesta, ma spesso questi supporti sono voluminosi e si danneggiano facilmente, causando una scarsa precisione della parte finale.

La stampa 3D è diventata un'alternativa per la produzione di una gamma sempre più ampia di fissaggi per la lavorazione meccanica. La disponibilità di materiali robusti, durevoli e resistenti alle alte temperature, stampanti di diverse fasce di prezzo e tecnologie di stampa 3D altamente accurate ha aperto alle officine meccaniche nuove opportunità per creare fissaggi personalizzati e affidabili, che portano a lavorazioni meccaniche di grande accuratezza. I fissaggi stampati in 3D con polimeri possono spesso sostituire quelli in metallo. Inoltre, questa tecnologia permette di realizzare attività più complesse con meno materiale e maggiore precisione.

Classificazione per applicazione o funzione

I fissaggi per la lavorazione meccanica possono essere classificati in base a tipo di operazione, tipo di alimentazione, funzione e modo in cui applicano la pressione. I seguenti tipi di fissaggio sono classificati in base al processo di lavorazione meccanica per cui vengono utilizzati.

-

Dime o fissaggi per fresatura: fissaggi per tavola rotante, fissaggi per morsa, piastre di fissaggio, scanalature a T e fissaggi di indicizzazione sono tipi comuni di fissaggio per la fresatura. Questi supporti fissano un blocco al tavolo di fresatura in modo che la parte sia mantenuta in modo sicuro mentre una fresa si muove intorno ad esso, rimuovendo il materiale dalla sua superficie.

-

Fissaggi per tornitura: durante il processo di tornitura, i fissaggi mantengono la parte in lavorazione attaccata a un braccio rotante ad alta velocità. Lo strumento di taglio rimane fermo e rimuove il materiale quando entra in contatto con la parte in rotazione. I fissaggi per lavorazione meccanica utilizzati nei processi di tornitura sono piastra, cuscinetto, mandrino e perno.

-

Fissaggi per la molatura: i componenti che mantengono la parte da lavorare mentre la sua superficie viene molata sono mandrino magnetico per rettifica centerless e fissaggio per barra sinusoidale.

-

Fissaggi per foratura: come lo strumento di foratura di per sé, anche i fissaggi per foratura sono comunemente utilizzati in ambienti domestici per attività come l'ebanisteria. A seconda della loro relazione con lo strumento di foratura e il materiale, possono essere fissaggi che bloccano il materiale o dime che danno al trapano la giusta angolazione e direzione.

-

Fissaggi per alesatura: durante l'alesatura, i fissaggi per barre o teste di alesatura consentono di usare lo strumento o la punta di alesatura con l'angolo, la direzione e la forza corretti.

Altre classificazioni dei fissaggi per la lavorazione meccanica riguardano l'alimentazione, che può essere idraulica, pneumatica, elettrica, manuale, a vuoto o magnetica. O ancora, possono essere classificati in base al modo in cui bloccano le parti: i fissaggi per morsa stringono le parti dall'esterno, le dime guidano lo strumento di taglio lungo un percorso specifico, mentre i fissaggi angolari sono utilizzati nelle operazioni di fresatura CNC per mantenere un angolo di forza preciso da parte dello strumento.

Dime e fissaggi per altre applicazioni di lavorazione del metallo

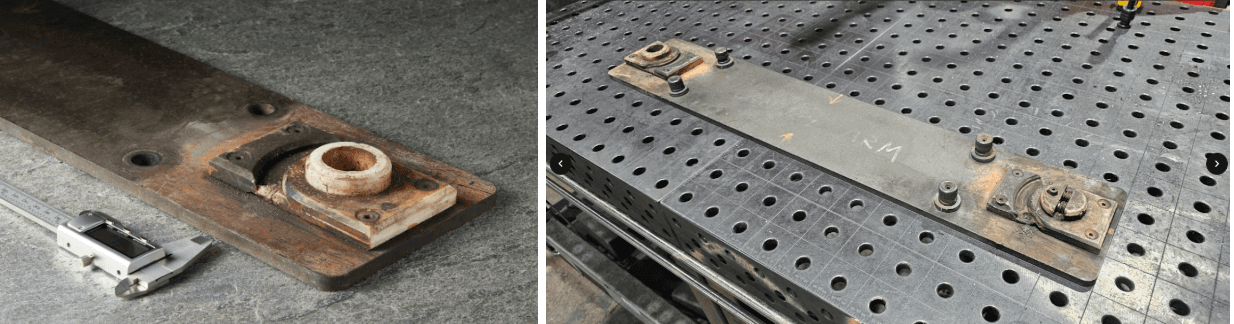

La dima a braccio dritto è composta da due piccole parti stampate in 3D attaccate a una piastra d'acciaio. Il team aveva bisogno dello strumento in un giorno, ma questo ha una geometria complessa e presenta forme organiche difficili da realizzare mediante lavorazione meccanica. La dima è ancora utilizzabile dopo circa 2000 saldature, nonostante i segni lasciati dall'impatto accidentale con alcuni strumenti.

Anche se non è un processo sottrattivo di lavorazione del metallo come tornitura, fresatura o lavorazione meccanica, la saldatura è un'altra applicazione in cui dime e fissaggi, spesso stampati in 3D, si sono dimostrati enormemente utili per ridurre sprechi e costi e semplificare le operazioni. Le dime di saldatura possono essere utilizzate per i test di aderenza, per mantenere i pezzi in modo sicuro, per guidare un robot di saldatura e per molte altre parti del processo. I vantaggi sono gli stessi dei fissaggi CNC, delle dime per fresatura e altro ancora: con un supporto di produzione di qualità, è possibile ottenere processi di produzione più precisi, ripetibili e accurati.

Stampa 3D come alternativa per la progettazione di fissaggi personalizzati

Come in molti altri settori e applicazioni, la stampa 3D permette di ottenere dime e fissaggi per la lavorazione meccanica migliori e più convenienti. La stampa 3D consente di eseguire iterazioni più rapide, sviluppare prodotti più accurati e migliorare i processi di design, nonché di ottenere metodi di fabbricazione poco costosi per dime e fissaggi unici o in volumi ridotti. I migliori supporti di produzione non solo funzionano meglio, ma hanno anche effetti positivi a valle che interessano l'intero processo di fabbricazione e il funzionamento degli stessi prodotti finali.

Vantaggi dell'uso della stampa 3D per creare dime e fissaggi per la lavorazione meccanica

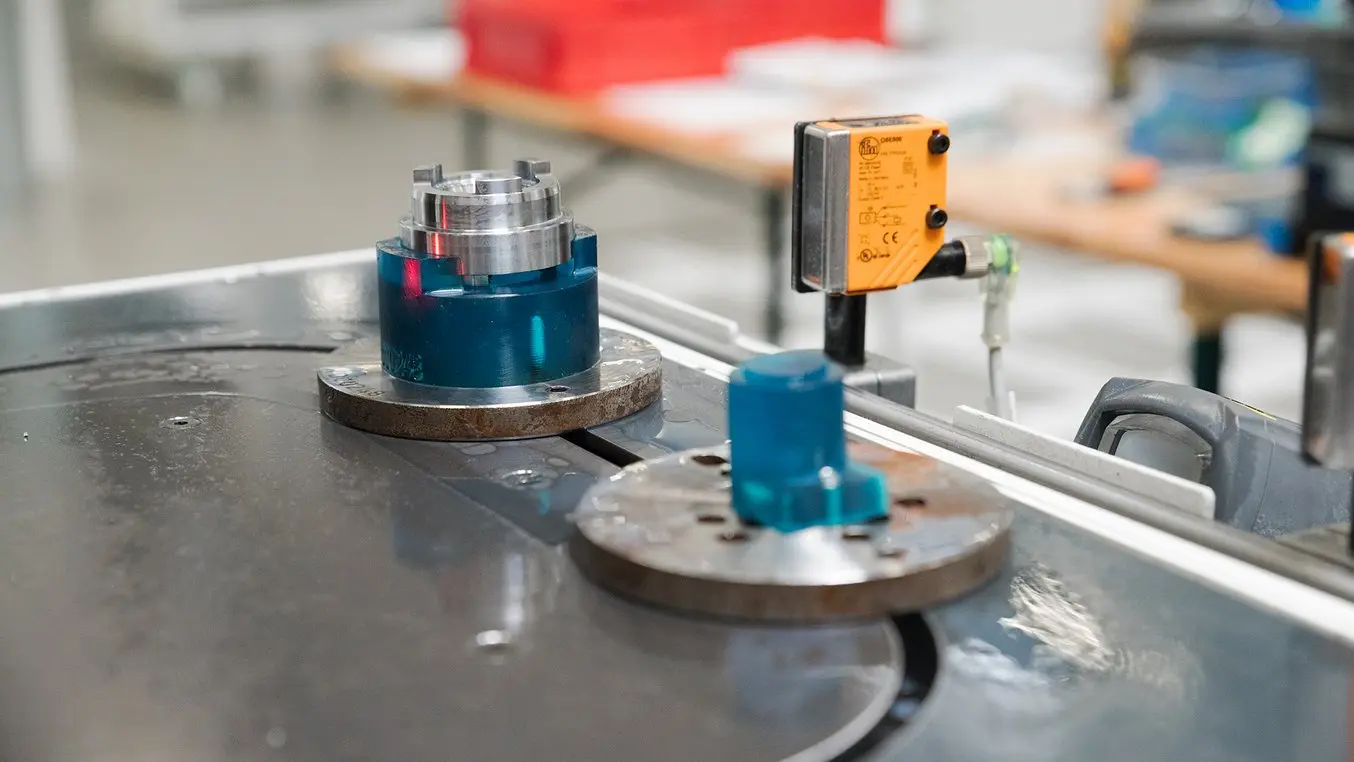

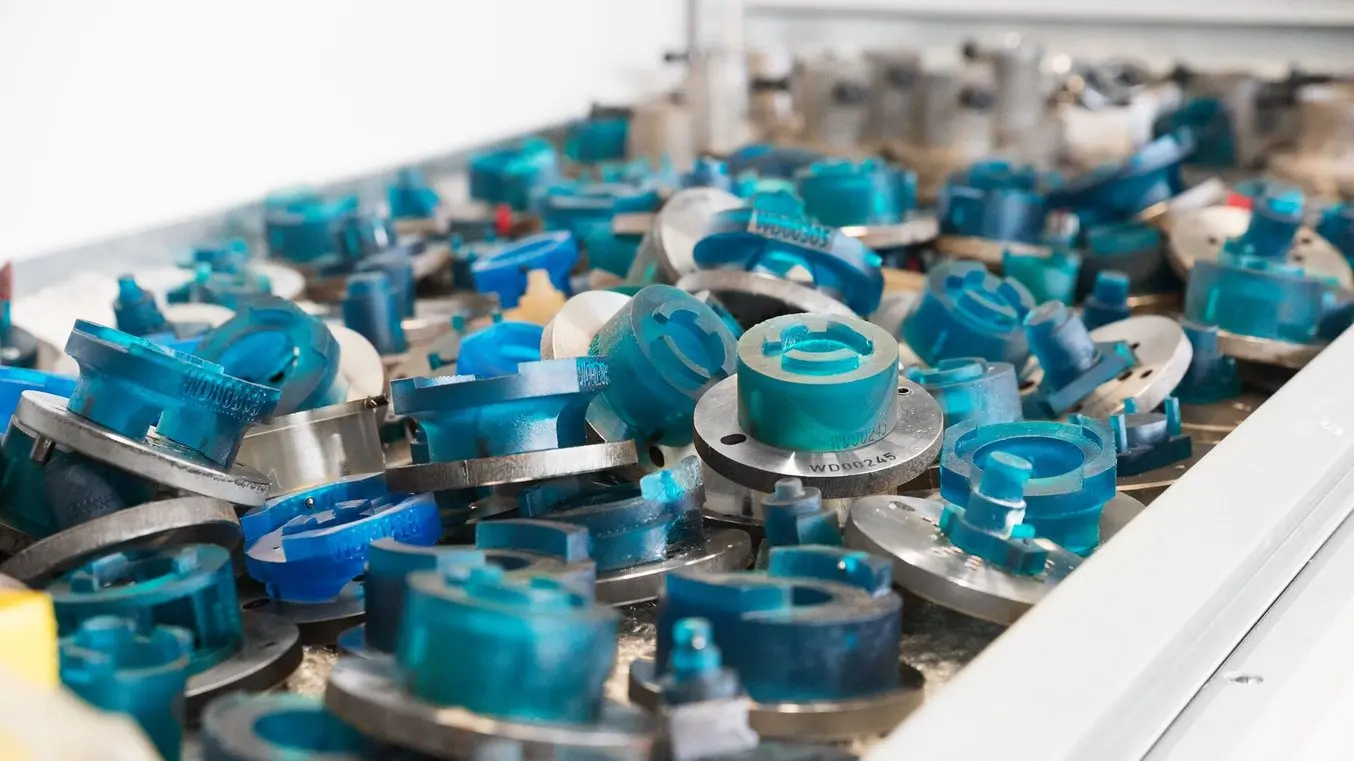

Nella linea di produzione di Pankl Racing Systems, ogni fase di lavoro del tornio automatico richiede una dima CNC stampata in 3D personalizzata. Le dime sono attaccate al nastro trasportatore su navette standard.

Il vantaggio più conosciuto della stampa 3D in-house è forse l'aumento della velocità: un maggior numero di iterazioni consente un ciclo di progettazione e test più approfondito. Ciò si traduce in prodotti (che siano per utilizzo finale o supporti di produzione) testati e sviluppati in modo più rigoroso.

Il vantaggio della velocità è particolarmente importante per i supporti di produzione: se non vengono fabbricati rapidamente, rappresentano un ostacolo a prototipazione o produzione. Considerando l'impatto a valle della loro efficienza e gli effetti sulla creazione di un prodotto finale migliore, i fissaggi CNC, come i morsetti di bloccaggio CNC, dovrebbero ricevere maggiore attenzione nella fase di design. La stampa 3D di prototipi di dime e fissaggi per la fresatura o la lavorazione meccanica permette ai produttori di testarne aderenza ed efficacia, una possibilità spesso ritenuta superflua per simili accessori.

Ciò può portare a una migliore progettazione della parte e un uso più efficiente del materiale. L'operatore potrebbe notare che la parte potrebbe essere ridisegnata per migliorare ergonomia e facilità di installazione, rimozione e sostituzione. Possono anche crearsi opportunità di personalizzazione: gli strumenti di lavorazione come i tavoli da tornitura CNC sono prodotti in serie, mentre la loro programmazione e i prodotti che modellano variano da un produttore all'altro. Dime e fissaggi CNC possono colmare questo divario: è sufficiente una semplice ottimizzazione del processo di progettazione dei fissaggi CNC.

La flessibilità di progettazione della stampa 3D, in particolare delle tecnologie che non richiedono supporti come la sinterizzazione laser selettiva (SLS), può aprire nuove possibilità in termini di complessità, personalizzazione ed ergonomia di dime e fissaggi.

La natura digitale della stampa 3D consente anche una conservazione più efficiente dei file. Prendiamo una grande azienda con più sedi dotate di una stampante 3D: il file con il design di un fissaggio CNC che migliora l'efficienza di una macchina presente in ogni stabilimento può essere condiviso tra le sedi con facilità. La stampa 3D rende la condivisione delle conoscenze più efficace e d'impatto e offre alle grandi aziende un modo per migliorare ogni livello della loro rete in modo rapido e semplice.

La gamma di materiali disponibili con le diverse tecnologie di stampa 3D rende la stampa 3D di dime e fissaggi per la lavorazione meccanica molto più flessibile e utile in più situazioni. Ad esempio, i fissaggi per saldatura stampati in 3D devono essere resistenti al calore e alcuni materiali per stereolitografia (SLA), come la High Temp Resin o la Rigid 10K Resin di Formlabs, offrono un'alternativa economica, su richiesta e rapida ai fissaggi in metallo. I nylon stampati in 3D, come le polveri SLS Nylon 12 Powder o Nylon 11 Powder, sono eccellenti per i fissaggi per la lavorazione meccanica come i mandrini, che necessitano di una combinazione di resistenza e rigidità per mantenere le parti durante un processo di tornitura ad alta velocità.

Confronto tra stampa 3D e lavorazione meccanica CNC per fissaggi CNC

Una pinza meccanica preleva la parte dalla prima dima (parte verde scuro al centro) e la appoggia sulla seconda una volta che la lavorazione meccanica è conclusa.

Quando si sceglie se realizzare fissaggi tramite in 3D o lavorazione meccanica CNC, i fattori principali da considerare sono proprietà dei materiali, grado di complessità richiesto dalla parte e tempo di consegna.

In termini di proprietà dei materiali, spesso dime e fissaggi per la lavorazione meccanica non hanno bisogno di un livello di durata e resistenza troppo elevato. La maggior parte delle plastiche del settore, come il nylon, sono sufficienti. Naturalmente, ci sono situazioni in cui è necessaria una proprietà specifica del materiale, come conduttività o resistenza al calore; in questi casi una tecnologia di stampa 3D a resina come la stereolitografia (SLA) è in grado di offrire la più ampia varietà di proprietà dei materiali avanzati, creati appositamente per ambienti diversi.

Una volta determinati i livelli base di forza e frizione a cui saranno sottoposte le parti, puoi consultare le schede tecniche dei produttori per trovare il materiale per la stampa 3D più adatto. Officine meccaniche come The Factory Amsterdam di New York hanno scoperto che la Nylon 12 Powder stampata sulle macchine SLS della serie Fuse è adatta alle lavorazioni meccaniche ad alta velocità che eseguono.

| Carico di rottura a trazione (MPa) | Modulo di elasticità (GPa) | Temperatura di distorsione termica a 0,45 MPa (°C) | Resistenza all'urto Izod (J/m) | |

|---|---|---|---|---|

| Nylon 12 Powder | 42 | 1,45 | 171 | 16 |

| Rigid 10K Resin | 88 | 11 | 238 | 20 |

| Tough 2000 Resin | 46 | 2,2 | 63 | 40 |

| High Temp Resin | 49 | 2,8 | 238 | 17 |

Un'altra considerazione è il livello di complessità richiesto dalla parte. Alcuni fissaggi per la lavorazione meccanica, come i cuscinetti per pinza, hanno una forma semplice e il produttore della macchina CNC spesso fornisce parti originali in acciaio. Per le applicazioni che prevedono la produzione di migliaia o centinaia di migliaia di unità dello stesso prodotto, i fissaggi CNC sono senza dubbio la scelta migliore in termini di durata. Ma quando dime e fissaggi iniziano a diventare più complessi, come un fissaggio di prova per una saldatrice che deve passare da un programma all'altro, realizzarli tramite lavorazione meccanica diventa più costoso e complicato.

La considerazione più importante per decidere realizzare i fissaggi tramite stampa 3D o lavorazione meccanica è il tempo: entro quando hai bisogno delle parti? Nella maggior parte delle officine meccaniche, dover interrompere la produzione a causa di un fissaggio o una dima mancante è uno degli scenari peggiori. Affidarsi alla lavorazione meccanica, soprattutto se si utilizza il metallo per prototipare e produrre il design finale, significa sovraccaricare l'officina e potenzialmente causare un collo di bottiglia che influisce sull'intera produzione. Al contrario, la stampa 3D permette di ottenere fissaggi per la lavorazione meccanica in poche ore e senza sottrarre risorse da altri progetti, come invece sarebbero costretti a fare gli operatori dei macchinari CNC.

Qual è la giusta tecnologia di stampa 3D per i fissaggi?

Non esiste una tecnologia di stampa 3D migliore in assoluto per creare fissaggi per la lavorazione meccanica: la scelta dipende da molteplici fattori e molte aziende utilizzano tecnologie diverse. Le tre tecnologie di stampa 3D più comuni sono modellazione a deposizione fusa (FDM), stereolitografia (SLA) e sinterizzazione laser selettiva (SLS), talvolta indicata anche come fusione a letto di polvere.

Quando valuti quale stampante scegliere per stampare in 3D una dima di fresatura, un fissaggio CNC, un fissaggio per la foratura o un altro supporto per la lavorazione meccanica, considera quanto segue.

Quando scegliere la SLS

Per bloccare la parte metallica all'interno del mandrino sono necessari cuscinetti per pinza personalizzati per ogni parte nel ciclo di produzione.

La stampa 3D SLS eccelle nella produzione di parti piccole come queste pinze di serraggio, materiali di consumo che tuttavia devono sostenere un intero ciclo di produzione di 3000-4000 parti e resistere alle forze radiali generate dal tornio, che gira a 3000 giri al minuto.

- Strumenti per uso intensivo durevoli e resistenti: parti che devono resistere a forze elevate e sollecitazioni ripetute, come i fissaggi per la lavorazione meccanica o la fresatura resistenti agli urti.

-

Materiali versatili, resistenti alle sostanze chimiche e stabili dal punto di vista ambientale: la Nylon 12 Powder è un materiale molto utilizzato nella stampa 3D per scopi generali. Le parti stampate in 3D in nylon assorbono pochissima umidità e sono resistenti a luce, calore e sostanze chimiche. Questo è un aspetto particolarmente importante soprattutto per gli strumenti per la lavorazione meccanica, che sono esposti a solventi di raffreddamento. Formlabs consiglia di scegliere la Nylon 12 Powder come materiale principale. Per casi d'uso più specifici, consulta il catalogo dei materiali SLS.

-

Design complessi ed elementi leggeri: la SLS permette di non utilizzare strutture di supporto, offrendo maggiore libertà di design per creare geometrie complesse o cavità. Consente di creare design con strutture reticolari che riducono l'uso di materiale pur mantenendo la resistenza, il che è ottimo per dime grandi e leggere utilizzate nella formatura della lamiera o per le parti sostitutive per le macchine.

-

Elevato rendimento: la SLS è ideale per la produzione di volumi medi. L'assenza di supporti permette di impilare le parti e ridurre i tempi di post-elaborazione. La camera di stampa della Fuse 1+ 30W di Formlabs consente di ottimizzare la densità nel volume di stampa, massimizzando il rendimento e aumentando l'efficienza. La Fuse Sift e la Fuse Blast di Formlabs semplificano il recupero della polvere e automatizzano pulizia e finitura delle parti.

Quando scegliere la SLA

Queste dime per tornio stampate in 3D, realizzate in una versione precedente della Tough 2000 Resin di Formlabs, sono resistenti ed estremamente accurate e possono agganciarsi alle navette standard su cui vengono fissate, oltre a creare una connessione sicura con la parte da lavorare.

- Precisione elevata, dettagli complessi e finitura superficiale liscia: applicazioni come strumenti di allineamento per la lavorazione meccanica, dime di posizionamento, dispositivi di misurazione o fissaggi ergonomici. È possibile integrare facilmente elementi come impugnature personalizzate per il comfort dell'utente.

-

Ampia gamma di proprietà dei materiali con la possibilità di passare facilmente da una resina all'altra: crea strumenti con diverse proprietà, come elasticità, sicurezza elettrostatica o resistenza alle fiamme, per consentire applicazioni specializzate. La Rigid 10K Resin è spesso utilizzata negli ambienti di lavorazione dei metalli, in particolare per i fissaggi di saldatura. È un materiale rigido e resistente alle alte temperature, con un temperatura di distorsione termica di 218 °C a 0,45 MPa e un modulo di elasticità di 10 000 MPa.

-

Produzione rapida in piccoli volumi grazie a un ecosistema accessibile: l'ecosistema SLA di Formlabs ha un prezzo accessibile, richiede attrezzature minime e può essere integrato perfettamente in qualsiasi workflow di produzione. Passa dal design alla parte per utilizzo finale in meno di un paio d'ore con la Form 4 e la Form 4L.

Quando scegliere la FDM

- Prototipi veloci: le stampanti 3D FDM eccellono nella produzione rapida di modelli estetici, utilizzabili per verificare rapidamente l'aderenza prima di passare a una soluzione diversa.

-

Parti a prezzi accessibili: le stampanti 3D FDM desktop sono tra le più riconoscibili e convenienti sul mercato, con materiali economici acquistabili facilmente da fornitori terzi.

-

Team di più persone o nuovi utenti: la FDM è il tipo di stampa 3D più conosciuto e i nuovi membri del team potrebbero sentirsi a proprio agio nell'utilizzarla proprio per questo motivo.

-

Materiali comuni: le stampanti 3D FDM utilizzano materiali come l'ABS e il PETG, la maggior parte dei quali sono comunemente conosciuti nel settore.

Stampa 3D di dime e fissaggi personalizzati

La stampa 3D eccelle nella produzione di parti personalizzate o a basso volume. I programmi CAD permettono agli operatori di creare design ottimizzati, ad esempio fissaggi CNC o morsetti di bloccaggio che si adattano con precisione sia alla parte che alla macchina. Il design 3D può creare sporgenze, strutture reticolari o altre caratteristiche geometriche difficili da realizzare con la lavorazione meccanica, ma più efficienti in termini di materiale e peso. La stampa 3D offre una combinazione di resistenza ed efficienza che, in molte situazioni, mette in ombra la resistenza aggiuntiva offerta da dime e fissaggi in metallo. Bastano alcuni semplici passaggi per creare un fissaggio per la lavorazione meccanica ottimizzato, come un fissaggio per fresatura, tornitura, molatura o foratura, e ottenere il massimo da stampante e materiale.

I cuscinetti per pinza stampati in 3D tramite SLS devono essere dimensionalmente accurati e molto precisi per aderire perfettamente e integrarsi nel mandrino. Qualsiasi deviazione potrebbe causare problemi all'integrità del processo di tornitura.

Le attrezzature sono in continuo contatto con il liquido di raffreddamento all'interno del tornio. Si tratta di un olio semisintetico, aggressivo su molti tipi di plastica e capace di sciogliere molti materiali per FDM. La Nylon 12 Powder è resistente alle sostanze chimiche e non si usura.

Digitalizzazione di design esistenti con l'ingegneria inversa: passa a un inventario digitale o individua le necessità di attrezzature e progetta nuovi file. Quando si progettano dime e fissaggi per la stampa 3D, ci sono diverse considerazioni di progettazione che differiscono dagli strumenti tradizionali realizzati con la lavorazione meccanica, consentendo di ottenere caratteristiche uniche possibili solo con la produzione additiva.

Creazione di geometrie complesse: utilizza la stampa 3D per creare particolari interni complessi come canali, sottosquadri e cavità, che sono difficili e costosi da realizzare con la lavorazione meccanica. La SLA è la tecnologia migliore per creare dettagli e superfici lisce, mentre la SLS è ideale per le forme complesse e resistenti in grado di resistere a sollecitazioni meccaniche.

Ottimizzazione per le strutture leggere: la SLS permette di creare dime leggere con strutture reticolari o a nido d'ape. In questo modo si riduce il peso senza rinunciare alla resistenza, un risultato difficile da ottenere con le parti solide in metallo prodotte mediante lavorazione meccanica tradizionale.

Design con spessore delle pareti preciso: la SLA permette di realizzare design precisi e complessi con spessori delle pareti di circa 2-3 mm. La SLA permette di ottenere forme meno sottili del metallo ma più complesse e una finitura superficiale migliore senza ulteriore lavorazione meccanica. Ciò permette di aumentare le prestazioni e ridurre i costi.

Integrazione di più funzionalità: la stampa 3D permette di integrare elementi come fissaggi, posizionatori e guide in un'unica parte. Questo semplifica il design e consente di limitare l'uso di più componenti assemblati.

Integrazione di raccordi lisci per garantire resistenza: utilizza la SLA per aggiungere raccordi lisci (con raggio di 1-2 mm) nei punti di sollecitazione, riducendo il rischio di crepe e la concentrazione delle sollecitazioni. Sebbene sia possibile realizzare raccordi nel metallo sottoposto a lavorazione meccanica, la stampa 3D consente di realizzare design più efficienti e resistenti alle sollecitazioni, riducendo il numero di fasi di produzione.

Miglioramento dell'ergonomia: aggiungi particolari ergonomici come manopole personalizzate o bordi sagomati direttamente nei design realizzati tramite SLA. Questi dettagli migliorano l'usabilità e sono più facili e meno costosi da incorporare rispetto agli strumenti tradizionali realizzati mediante lavorazione meccanica.

Design per la modularità e la personalizzazione: usa la SLS per creare dime e fissaggi modulari che possono essere facilmente personalizzati o aggiornati. Questa flessibilità permette di eseguire regolazioni e sostituzioni più rapide rispetto alla produzione di nuovi strumenti in metallo, con un risparmio di tempo e costi.

Riduzione dell'assemblaggio con design di parti uniche: unisci assemblaggi complessi in un'unica parte stampata in 3D, riducendo i tempi di assemblaggio e i rischi di disallineamento. Le tecnologie SLA e SLS possono semplificare i workflow di produzione, offrendo meno parti da gestire e allineare rispetto ai fissaggi in metallo in più parti.

Considerazione di passaggi aggiuntivi per la finitura superficiale: le linee guida per la post-elaborazione di parti stampate in 3D variano a seconda dell'applicazione. Per dime e fissaggi per la lavorazione meccanica, la post-elaborazione può essere piuttosto elementare: non è necessario che siano verniciati, placcati, rivestiti o estremamente lisci. Con la SLA, basta lavare e asciugare la parte e infine rimuovere i supporti. Con la SLS, è sufficiente rimuovere la polvere in eccesso e sabbiare la parte. Con la FDM, basta rimuovere i supporti e levigare.

Stampa 3D SLA e SLS: alternative flessibili ed efficienti

Le stampanti Formlabs Fuse 1+ 30W, Form 4L e Form 4 sono macchine ideali per la produzione dime e fissaggi per la lavorazione meccanica.

I fissaggi per la lavorazione meccanica sono parte integrante del successo di un'officina meccanica. Fanno da ponte tra le macchine prodotte in massa per fresatura, tornitura, saldatura, taglio, foratura, alesatura ecc. e la parte unica del produttore.

La stampa 3D offre un'alternativa ai metodi di fabbricazione tradizionali per questi supporti di produzione. La gamma di materiali e tecnologie disponibili, la velocità e l'efficienza delle stampanti e il grado di personalizzazione che rendono possibile sono motivi che spingono le aziende produttrici a portare in-house la stampa 3D. Le aziende possono ridurre il carico di lavoro degli operatori, migliorando l'efficienza dei processi e di conseguenza i profitti.

Per iniziare a realizzare dime e fissaggi per tornitura, fresatura o qualsiasi tipo di lavorazione meccanica, parti dalle tue esigenze: tipo di materiale, proprietà meccaniche, margini di miglioramento dell'efficienza e volume di stampa necessario. Il team vendite di Formlabs può aiutarti a decidere qual è la tecnologia più adatta alla tua applicazione tra SLS ed SLA. Per scoprire di più, richiedi un campione stampato in 3D gratuito o contatta il nostro team per far stampare un file specifico come campione personalizzato.