Poiché aziende, università e operatori sanitari hanno adottato e scalato l'uso della produzione additiva, gli stabilimenti dotati di flotte di stampanti sono diventati più comuni. Creare un centro di produzione additiva aumenta resilienza e flessibilità della catena di fornitura, migliora l'efficienza complessiva e riduce i costi. Odontoiatria, settore aerospaziale e gioielleria di lusso sono solo alcuni dei settori in cui la stampa 3D a livello industriale è in grado di ridurre i costi, migliorare l'agilità e l'efficienza aziendale e permettere la creazione di nuovi prodotti e l'ingresso in nuovi mercati.

In passato, portare in-house la stampa 3D a volumi elevati era costoso e richiedeva imponenti infrastrutture per supportare gli apparecchi industriali di grandi dimensioni. Adesso, grazie a stampanti 3D a resina desktop e da banco convenienti e a opzioni SLS compatte ma potenti, gestire una flotta è più semplice ed efficiente che mai.

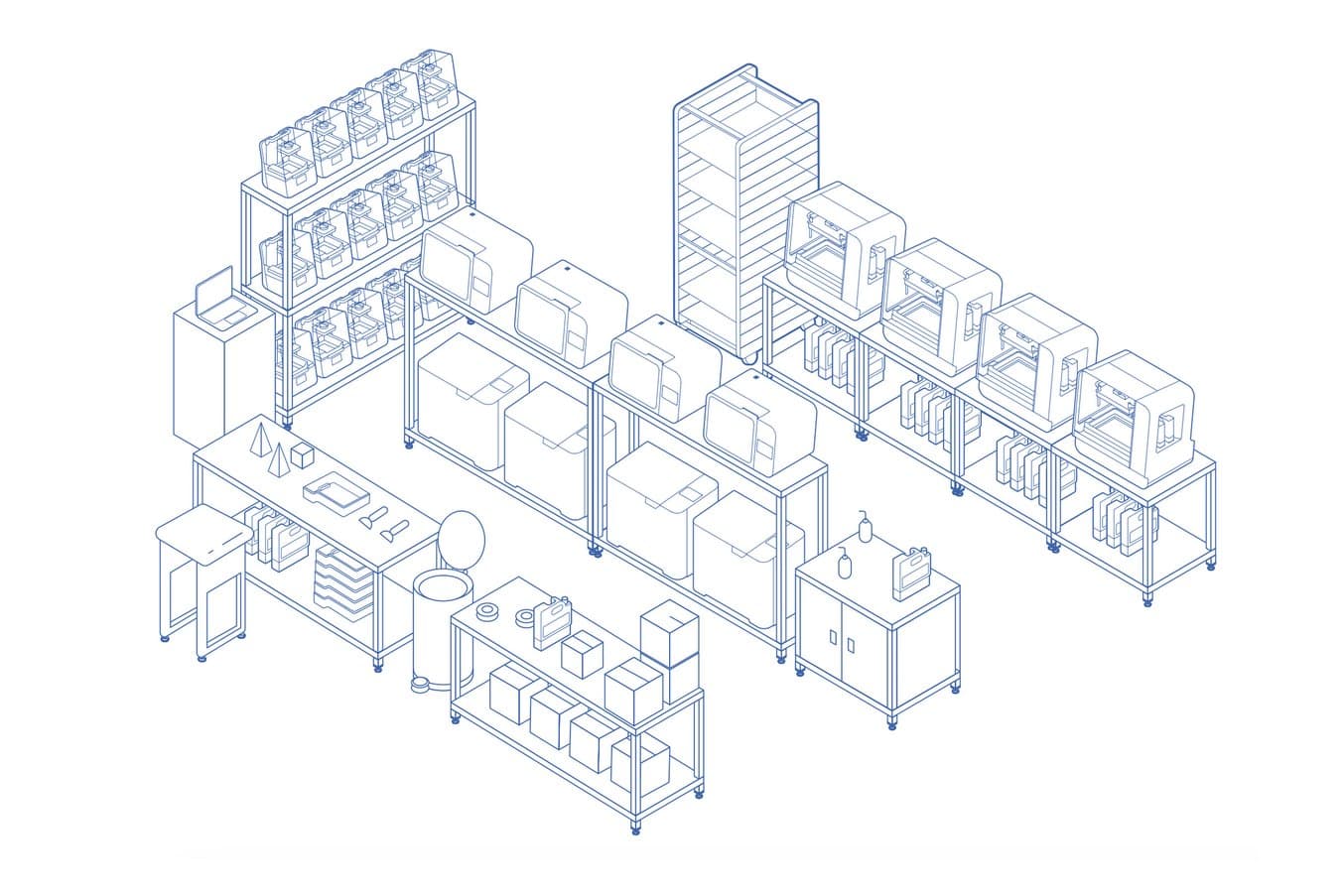

Gestire più stampanti SLA e SLS non è per forza complicato: con il giusto sistema organizzativo e pochi (ma buoni) apparecchi, qualsiasi azienda può allestire e mettere in funzione una flotta in un paio di giorni. Per analizzare le infrastrutture necessarie all'installazione di una flotta e fornire consigli per gestirla, mostreremo gli esempi relativi a una flotta di stampanti SLA e a una flotta di stampanti SLS. Le aziende che adottano un approccio di produzione ibrido possono trarre spunto da entrambe le configurazioni per creare un workflow che combini in modo efficace le due tecnologie.

Per linee guida più dettagliate e per scoprire configurazioni differenti di flotte, scarica il nostro whitepaper.

Gestione delle flotte di stampanti 3D

Gestire più stampanti SLA e SLS non è per forza complicato: qualsiasi azienda può allestire e mettere in funzione una flotta in un paio di giorni. Questa guida aiuta a impostare un workflow efficiente per qualsiasi volume o tipo di parte, passando in rassegna quattro diversi scenari multi-stampante che si sono rivelati vincenti.

Flotta di stampanti SLA per volume di produzione su scala industriale

Apparecchi e strumenti:

- 15 stampanti desktop Form 3+/3B+

- 4 stampanti da banco Form 3L/3BL

- 4 Form Cure L

- 4 Form Wash L

- 1 set Finishing Tools

- 1 carrello portavassoi

- 2 tavoli di finitura

- 1 pannello forato

- 1 armadietto per la conservazione di alcool isopropilico

- Guanti, alcool isopropilico

- Soluzione di smaltimento

Costo totale: ~105 000 €

Requisiti della struttura:

- Dimensioni (L × P × A)

- Form 3+

- 40,5 × 37,5 × 53 cm

- 15,9 × 14,8 × 20,9 in

- Form 3L

- 77 × 52 × 74 cm

- 30,3 × 20,5 × 29,1 in

- Form Wash L

- 78,0 x 46,0 x 67,0 cm

- 30,7 x 18,1 x 26,4 in

- Form Cure L

- 69,0 x 54,0 x 44,5 cm

- 27,2 x 21,3 x 17,5 in

- Form 3+

- Stanza separata con ventilazione adeguata (i sistemi HVAC da ufficio standard sono idonei)

- 3 circuiti elettrici CA dedicati

- Ambiente: 18-28 °C

Le stampanti 3D SLA di Formlabs non solo rendono possibili volumi di produzione su scala industriale, ma costituiscono anche un metodo di produzione conveniente ed efficiente per molte applicazioni, tra cui personalizzazione di massa, produzione di soluzioni provvisorie, soluzioni per la catena di fornitura e parti di ricambio e per il mercato post-vendita.

Quando si passa da una flotta SLA di medie dimensioni a una capacità produttiva su scala industriale, è necessario fare alcune considerazioni. Nonostante aspetti quali l'aumento dell'ingombro e del consumo energetico possano sembrare ovvi, ve ne sono altri che invece non lo sono, come ad esempio la manipolazione e la conservazione sicura dell'alcool isopropilico.

Gestione dei materiale di consumo

La polimerizzazione post-stampa può essere eseguita contemporaneamente su molte parti, indipendentemente dal tipo di materiale, a differenza del passaggio di lavaggio. Per questo motivo, avere a disposizione una sola Form Cure L consente di usare in modo più efficiente spazio ed energia.

Per quanto riguarda il lavaggio immediatamente dopo la stampa, alcuni materiali possono essere lavati insieme, mentre per altri si consiglia un lavaggio separato per evitare che eventuali particelle dissolte nell'alcool isopropilico ne compromettano il colore, la finitura o le prestazioni.

Per la piena conformità e biocompatibilità, le resine biocompatibili necessitano Resin Tank, Build Platform e Finish Kit o Form Wash dedicati, che devono essere utilizzati unicamente con altre resine biocompatibili Formlabs.

Questo grafico illustra quali resine possono essere lavate insieme. Etichettare ciascuna Form Wash con il tipo di resina usata, ad esempio "chiara" o "scura" e così via, può essere di grande aiuto.

| Chiare | Scure | Biocompatibilità | Altre (lavaggio individuale) |

|---|---|---|---|

| Clear Resin, White Resin, Rigid 4000 Resin, Rigid 10k Resin, Durable Resin, Elastic 50A Resin, Flexible 80A Resin, High Temp Resin | Black Resin, Grey Resin, Grey Pro Resin, Draft Resin, Model Resin, Tough 2000 Resin, Tough 1500 Resin, Flame Retardant Resin | Biomed White Resin, Biomed Black Resin, Biomed Clear Resin, Biomed Amber Resin, Surgical Guide Resin, Dental LT Clear Resin, Custom Tray Resin, IBT Resin, Temporary CB Resin, Permanent Crown Resin, Denture Teeth Resin, Denture Base Resin | ESD Resin, Color Kit, Castable Wax Resin, Castable Wax 40 Resin |

Manipolazione, conservazione e smaltimento dell'alcool isopropilico

La stampa a volumi di produzione richiede il costante monitoraggio del livello di saturazione dei contenitori di alcool isopropilico. Infatti, il lavaggio regolare di volumi elevati di parti implica la necessità di sostituire spesso l'alcool isopropilico nella Form Wash e nella Form Wash L. La Form Wash L, mostrata nell'immagine qui sopra, è dotata di una modalità di sostituzione del solvente che fornisce istruzioni su come estrarre l'alcool isopropilico usato e sostituirlo con solvente pulito. Sul nostro sito Internet sono disponibili istruzioni dettagliate ed esaustive sulla procedura. L'alcool isopropilico deve essere conservato in un contenitore o armadietto ignifugo, come quello raffigurato sulla destra degli apparecchi Form Wash L, che ne consenta la facilità di utilizzo. Lo smaltimento dell'alcool isopropilico usato dipende dalle normative locali, ma nella maggior parte dei casi deve essere effettuato da un'azienda specializzata in rifiuti pericolosi.

Riciclaggio dell'alcool isopropilico

Per molti responsabili della flotta stampanti 3D, il riciclaggio dei solventi è un problema concreto. Esistono diversi sistemi di riciclaggio che rispondono alle esigenze di ciascuna struttura. I sistemi di riciclaggio dei solventi impiegano processi di distillazione e frazionamento per rimuovere soluti dai solventi di scarto, consentendo di riutilizzare un'elevata percentuale dell'alcool isopropilico per lavare le parti. Riciclare l'alcool isopropilico riduce i costi di smaltimento dei rifiuti, le emissioni richieste per produrre solventi e il costo per l'acquisto di solvente nuovo. Allo stesso tempo, assicura all'utente finale un maggiore controllo della propria fornitura di alcool isopropilico e una minore probabilità di interruzioni della catena di fornitura.

Negli ultimi sei mesi, l'azienda di proprietà di Formlabs Spectra Photopolymers ha usato il SolvTrue™ S1500 di CBG Biotech per riciclare l'alcool isopropilico usato per pulire le parti di oltre 100 stampanti 3D Form 3.

Gestione della flotta, Dashboard e organizzazione

Quando si controlla un numero così elevato di stampanti di due formati diversi (desktop e da banco), è necessaria una strategia per la gestione e l'organizzazione. Formlabs ha sviluppato strumenti che aiutano a controllare gli apparecchi e a gestire in modo efficiente materiali di consumo, programmi di manutenzione, stato della garanzia e piani di assistenza.

Dashboard: gestione semplificata di più stampanti

Dashboard offre un'ampia gamma di funzionalità in grado di semplificare il controllo di più unità. La vista Dashboard fornisce aggiornamenti sullo stato di ogni cartuccia nelle stampanti, così è più facile sapere se una cartuccia o un serbatoio deve essere sostituito. Ciò è particolarmente utile se le stampanti vengono usate con un solo materiale. Ai nomi di serie delle stampanti è collegato in Dashboard uno stato specifico della garanzia e del piano di assistenza; conoscere tale stato permette di aggiornare annualmente la garanzia o i piani di assistenza secondo necessità. Dashboard consente di creare gruppi di stampanti in base, ad esempio, al tipo di materiale, all'origine del lavoro di stampa, alla destinazione della parte finita o a qualsiasi designazione che sia rilevante per uno specifico workflow. Inoltre, determinerà le stampanti più indicate per avviare la stampa successiva e svuoterà la coda di stampa nel modo più efficiente possibile. Il personale che gestisce una coda di stampa non deve fare altro che assicurarsi che i progetti vengano caricati e che le stampanti siano configurate per avviare la stampa successiva una volta terminata la precedente. In questo modo non è necessario perdere tempo a valutare la posizione ottimale dei progetti nella coda o a cercare in PreForm una stampante con il materiale giusto già precaricato.

Raggruppamento in lotti delle attività per semplificare il workflow

Raggruppare e riunire in lotti le attività è un'ottima tecnica per semplificare il workflow: questa soluzione è utilizzata sia dai clienti di Formlabs che producono su scala industriale e che da Formlabs stessa nei propri stessi stabilimenti di stampa. Benché una persona possa gestire in modo efficiente un gruppo di oltre 20 stampanti, se il volume di stampa è nell'ordine delle centinaia o migliaia di parti al giorno, la soluzione migliore è che ogni dipendente si occupi di una specifica attività, piuttosto che seguire un singolo progetto lungo tutto il workflow. Presso la sede di Formlabs in Ohio, dove ogni giorno vengono fabbricate centinaia di parti campione, le attività sono suddivise nel seguente modo:

- Caricamento dei lavori di stampa nella coda

- Preparazione della stampante per i lavori di stampa (inserimento/sostituzione di cartucce, piattaforme e serbatoi, secondo necessità)

- Rimozione delle parti dalle piattaforme di stampa una volta terminata la stampa

- Lavaggio e polimerizzazione post-stampa delle parti

- Esecuzione dei controlli di qualità e imballaggio delle parti

Separare le attività in questo modo consente di ridurre il numero di persone che manipolano stampante e materiali di consumo e garantisce che ogni mansione venga realizzata da occhi attenti e mani esperte. Questo workflow è particolarmente utile negli scenari di personalizzazione di massa, come la personalizzazione di prodotti di consumo o la produzione di apparecchi odontoiatrici, dove le parti sono simili l'una all'altra, se non identiche, e sono necessarie solo poche operazioni di post-elaborazione o preparazione della stampa.

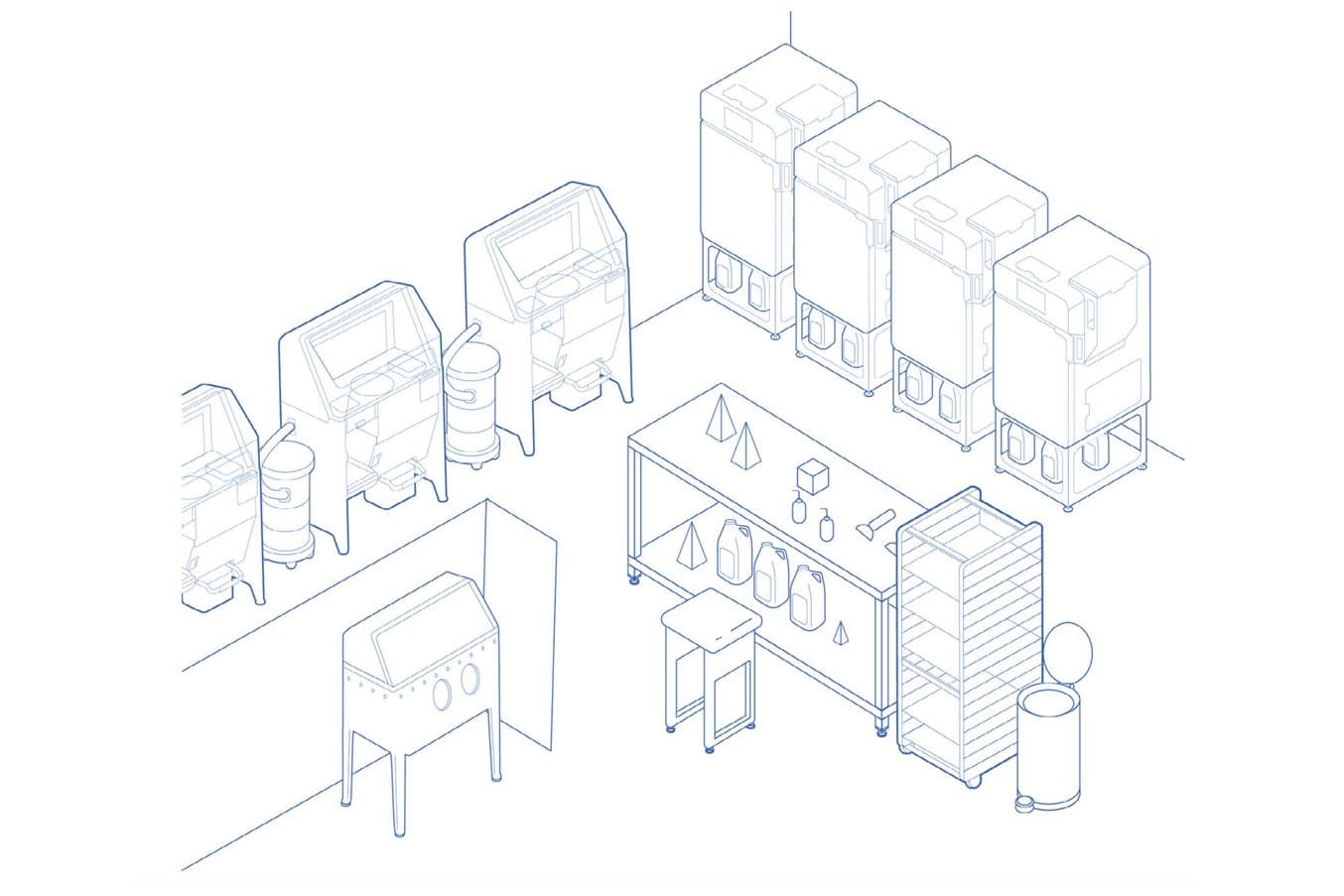

Flotte di stampanti SLS per volume di produzione su scala industriale

Apparecchi e strumenti:

- 4 stampanti SLS Fuse 1+ 30W

- 3 apparecchi per la post-elaborazione Fuse Sift

- 2 Industrial Vacuum

- 1 sabbiatrice

- 1 tavolo da lavoro

- 1 carrello portavassoi

- Soluzione di smaltimento

Costo totale: ~135 000 €

Requisiti della struttura:

- Dimensioni (L × P × A)

- Stampante della serie Fuse

- 64,5 × 68,5 × 107 cm (165,5 cm con supporto)

- 25,4 × 27 × 42 in (65,0 in con supporto)

- Fuse Sift

- 101,5 × 61,0 × 154,5 cm

- 39,9 × 24,0 × 60,8 in

- Stampante della serie Fuse

- Stanza separata con ventilazione adeguata (i sistemi HVAC da ufficio standard sono idonei)

- 9 circuiti elettrici CA dedicati

- Ambiente: 18-28 °C

L'algoritmo di posizionamento e il letto di stampa autoportante delle stampanti 3D SLS della serie Fuse permettono di stampare centinaia o migliaia di parti alla settimana. Per fornitori di servizi, produttori a contratto o produttori originali di parti personalizzate o molto complesse, la stampa 3D per la produzione per utilizzo finale è una valida soluzione e può essere realizzata in modo efficiente ed economico con il workflow della serie Fuse.

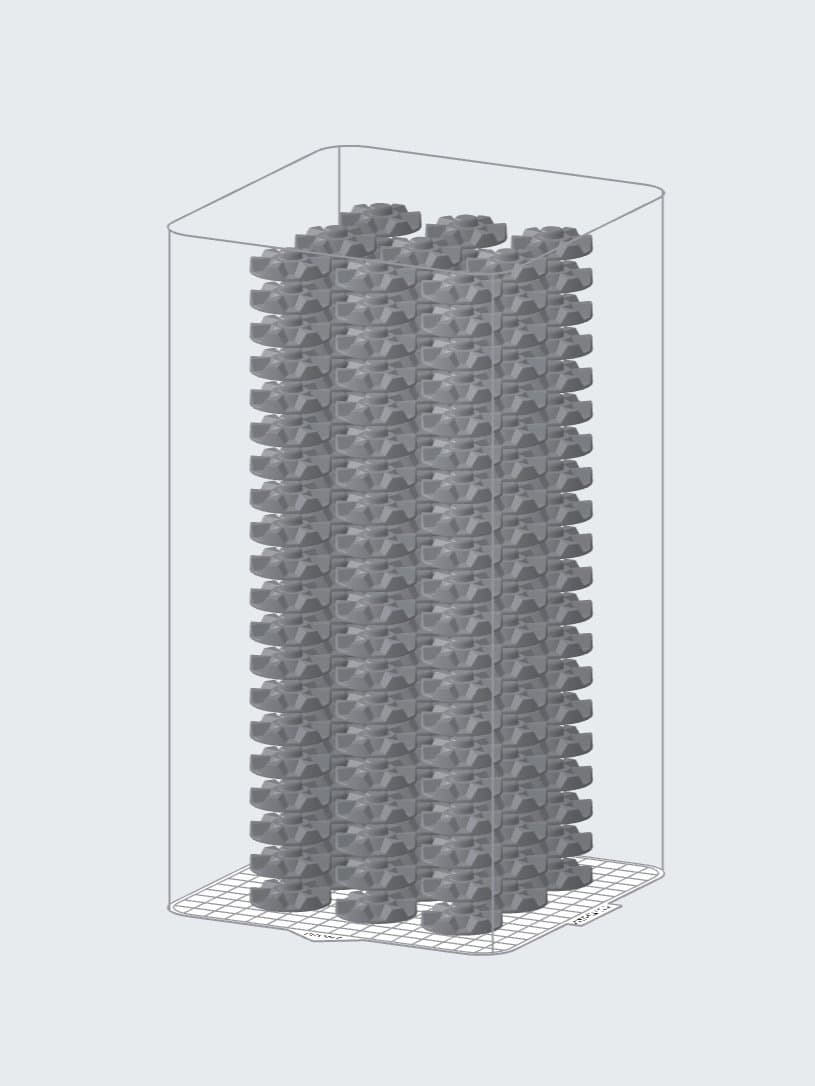

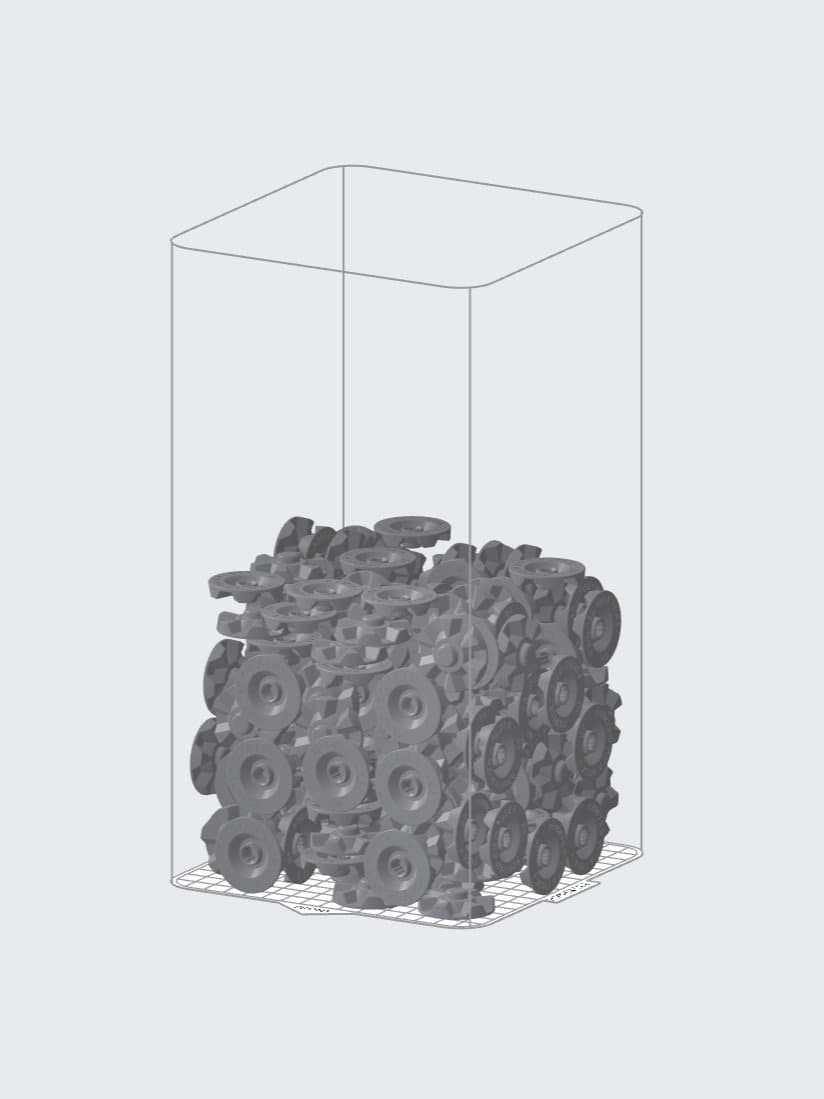

Aumento della produttività tramite l'efficienza di posizionamento

Uno dei principali vantaggi della stampa con la serie Fuse è che la tecnologia su letto di polvere autoportante consente di impilare le parti verticalmente e nidificarle all'interno di cavità. L'algoritmo di posizionamento di Formlabs determina come posizionare le parti in modo più efficiente all'interno della camera di stampa, offrendo tempi di stampa più veloci e notevoli risparmi di materiale.

Accoppiamento della piattaforma rotante della Form Cure

108 accoppiamenti della piattaforma rotante della Form Cure disposti in serie. Questo esempio illustra quanto il posizionamento faccia la differenza in ambito produttivo.

Tempo di stampa prima: 32 ore e 14 minuti

Densità prima: 13%

Tempo di stampa dopo: 26 ore e 35 minuti

Densità dopo: 24%

Materiale risparmiato: 5,07 kg - 2,73 kg = 2,34 kg (46%)

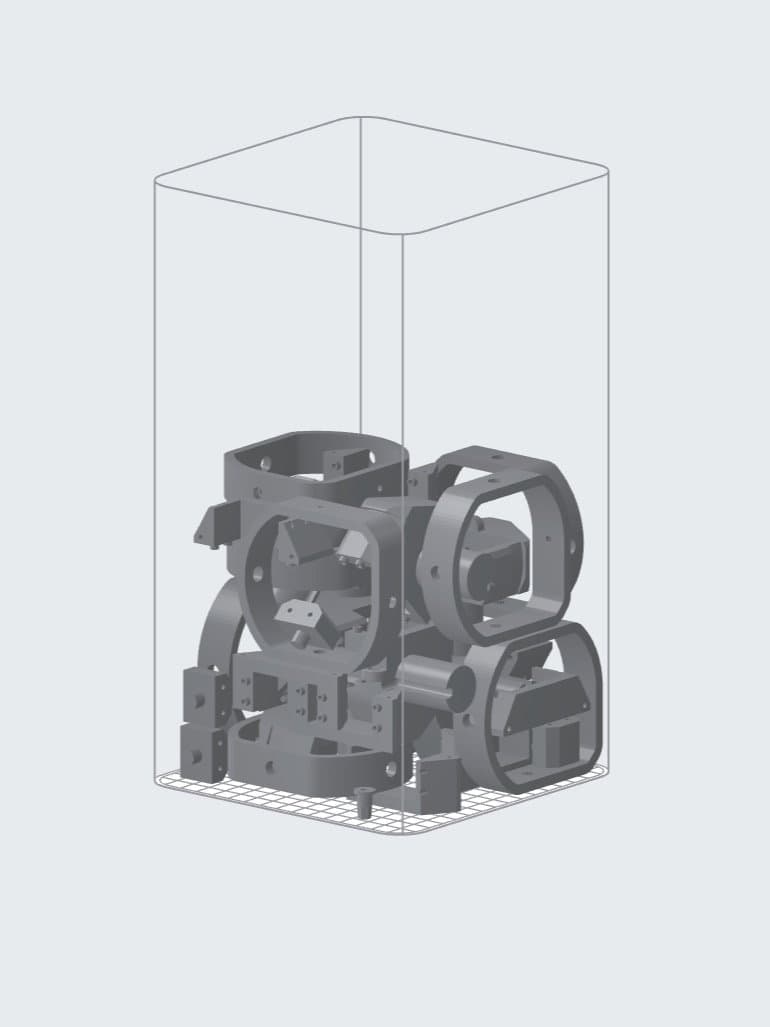

Parti per l'assemblaggio di un telecomando per faretto

Assemblaggio per un progetto interno. Questo esempio mostra come il posizionamento consenta di trovare rapidamente il modo di risparmiare tempo senza sforzo.

Tempo di stampa prima: 33 ore e 34 minuti

Densità prima: 17%

Tempo di stampa dopo: 24 ore e 12 minuti

Densità dopo: 29%

Materiale risparmiato: 5,30 kg - 3,05 kg = 2,25 kg (42%)

Esistono sistemi software di terze parti in grado di aggiungere ulteriori funzionalità all'algoritmo, come il software Materialise Magics, che può disporre i modelli 3D, generare involucri protettivi per le parti delicate, inviare le parti a più apparecchi e ottimizzare i programmi di stampa. Per gli utenti che gestiscono grandi flotte di stampanti SLS, introdurre un sistema di gestione software può portare a ulteriori risparmi di materiale e a un miglioramento del tempo di ciclo, con stampe più brevi.

Soluzioni di alimentazione elettrica

A differenza di molte delle tradizionali stampanti con letto di polvere di grande formato, la serie Fuse SLS di Formlabs non necessita di alimentazione industriale e sistemi HVAC complessi. Nonostante ciascuna stampante richieda il proprio circuito, la potenza consumata è di gran lunga inferiore a quella di molte officine o uffici tipici.

Le stampanti della serie Fuse e la Fuse Sift richiedono un circuito a corrente alternata dedicato individuale, che eroghi almeno 7,5 A a 230 V CA (UE) o 15 A a 120 V CA (Stati Uniti), nonché una messa a terra affidabile. Questi circuiti devono essere separati da altri dispositivi, compresi ventilatori, aspirapolvere, utensili elettrici, elementi riscaldanti o qualsiasi altro apparecchio o utensile elettrico di grandi dimensioni.

Requisiti di alimentazione regionali:

- Nord America: 120 V e almeno 15 A, presa di tipo NEMA 5-20R

- Unione europea: 230 V e almeno 7,5 A, presa Schuko di tipo CEE 7/3

- Se l'aspirapolvere consuma più di 6 A, la Fuse Sift avrà bisogno di un circuito indipendente che eroghi 230 V e almeno 10 A attraverso una presa "Schuko" di tipo CEE 7/3.

- Regno Unito: 230 V e 13 A, presa di tipo G BS 1363

Gestione di più materiali

La serie Fuse mette a disposizione molti materiali differenti, come nylon, composti di nylon, poliuretano termoplastico e tanti altri che sono già ben noti nel settore della produzione. Una funzionalità distintiva della tecnologia SLS di Formlabs è la possibilità di passare da un materiale all'altro. A differenza di molte soluzioni SLS industriali, che richiedono processi di pulizia molto complessi, per pulire le stampanti SLS della serie Fuse e prepararle per un materiale diverso bastano quattro-sei ore. Anche se si sconsiglia di effettuarlo troppo spesso, questo processo di passaggio consente di adattare la stampante della serie Fuse a nuove richieste o al lancio di un nuovo materiale, senza che l'apparecchio diventi obsoleto.

Le dimensioni compatte e l'accessibilità della serie Fuse facilitano inoltre la creazione di una flotta che utilizzi contemporaneamente più materiali diversi, per esempio nel caso di fornitori di servizi o aziende di design di prodotto e ingegneria. In passato, il costo dei tradizionali sistemi MJF o SLS, che poteva ammontare a più di 200 000 €, difficilmente permetteva di giustificare l'uso di materiali di nicchia, come la fibra di carbonio o il nylon rinforzato con vetro. Adesso, grazie alla serie Fuse, la barriera all'ingresso si è significativamente abbassata ed è più semplice incrementare la produttività in base alla domanda.

La funzione di PreForm e Dashboard rimane la stessa: le due piattaforme consentono agli utenti di controllare il consumo dei materiali, lo stato attuale della stampa, la disponibilità delle stampanti e delle Fuse Sift, nonché lo stato di garanzia, piani di assistenza e programmi di manutenzione.

Le flotte di stampanti SLS della serie Fuse non necessitano la stessa infrastruttura industriale di molti apparecchi SLS o MJF. L'accessibilità e la facilità di utilizzo delle stampanti della serie Fuse consentono alle aziende di ogni dimensione di produrre in modo agile e a costo ridotto.

L'algoritmo di posizionamento e il letto di stampa autoportante delle stampanti 3D SLS della serie Fuse permettono di stampare centinaia o migliaia di parti alla settimana. Per fornitori di servizi, produttori a contratto o produttori originali di parti personalizzate o molto complesse, la stampa 3D per la produzione per utilizzo finale è una valida soluzione e può essere realizzata in modo efficiente ed economico con il workflow della serie Fuse.

Manutenzione della serie Fuse

A differenza delle flotte di stampanti SLA di Formlabs, per garantire il funzionamento ottimale delle stampanti della serie Fuse è necessario svolgere su base regolare alcune attività programmate. Dopo ogni stampa, è necessario assicurarsi che la cassetta ottica e il sensore IR siano puliti e sgombri. Questa attività richiede circa 15 secondi; anche se moltiplicata per ogni stampante della serie Fuse della flotta, saranno necessari in totale un paio di minuti. Dopo 5-10 stampe, si consiglia di pulire la cassetta ottica. Se la stampante viene usata regolarmente, è necessario eseguire attività quali la pulizia o la sostituzione del filtro di aspirazione della Fuse Sift, che vengono visualizzate da Dashboard o sulla schermata di interfaccia utente della stampante. L'elenco completo delle attività di manutenzione programmata è disponibile sul nostro sito Internet. La manutenzione richiesta da più stampanti della serie Fuse è notevolmente inferiore a quella richiesta da un singolo sistema MJF o SLS tradizionale.

Produzione semplificata con le flotte di Formlabs

Creare un processo di produzione agile e semplice è possibile grazie alle flotte di stampanti 3D. L'uso della stampa 3D può aiutare le aziende a evitare i costi elevati legati a lavorazione meccanica o creazione di attrezzature, garantendo al contempo il controllo dei mezzi di produzione in-house.

Ridurre la dipendenza dai produttori a contratto o dai fornitori di terze parti può aiutare le aziende ad acquisire maggiore resilienza e a migliorare la loro capacità di affrontare problemi nella catena di fornitura o variazioni della domanda di mercato.

Le stampanti e gli strumenti di Formlabs consentono di gestire in modo efficace una flotta grazie alle intuitive piattaforme software e a una rete di assistenza di esperti e tecnici in grado di ottimizzare il workflow di stampa 3D per le esigenze aziendali.

Per linee guida più dettagliate e per scoprire configurazioni differenti di flotte, scarica il nostro whitepaper. In alternativa, contatta il nostro team vendite per creare la flotta che si adatta al tuo caso specifico e calcolare ritorno d'investimento sulla produzione.