La stampa 3D SLS semplifica la produzione con flusso a pezzo singolo presso Eaton

Dopo un solo anno di utilizzo della serie Fuse di Formlabs, lo stabilimento di produzione Eaton di Olean, New York, ha ridotto significativamente i costi della macchina, sostituendo il 90% dei fissaggi in Delrin precedentemente lavorati e migliorando la reattività e l'efficienza dello stabilimento di produzione.

"Abbiamo previsto un ROI di circa nove mesi sul sistema Fuse. E abbiamo terminato il lavoro in sei mesi."

TJ Zurell, ingegnere di produzione senior, Eaton, sede di Olean

In termini di produzione, un "flusso a pezzo singolo" richiede molte parti in movimento. A Olean, ogni giorno 15.000 varistori a ossido di metallo passano attraverso il loro flusso a pezzo singolo, guidati da una complessa flotta di macchine mentre il materiale grezzo viene compresso, verniciato, messo a terra in parallelo, saldato, testato e assemblato nel prodotto finale, ovvero scaricatori di sovratensione per pali e stazioni elettriche.

Con così tante macchine, robot e parti mobili, il team di Olean richiede una fornitura costante di nuovi materiali di consumo e di supporti di produzione, che vanno dalle dime, fissaggi e componenti per organi di presa robotici (EOAT) agli strumenti di automazione, alle parti di ricambio e non solo. Queste parti sono essenziali, ma tradizionalmente hanno tempi di consegna lunghi, sono eccessivamente costose da lavorare o, più semplicemente, scomode e difficili da usare.

Abbiamo parlato con l'ingegnere di produzione senior di Olean, TJ Zurell, e con il centro di produzione additiva (Additive Manufacturing Center of Excellence, AMCoE) di Eaton, per scoprire di più su come i produttori possono ridurre i costi, migliorare l'efficienza, incoraggiare il pensiero creativo e il coinvolgimento e preservare la catena di fornitura con la stampa 3D SLS.

Un approccio Hub and Spoke all'industria 4.0

Con oltre 209 stabilimenti di produzione in 35 Paesi diversi e quasi 93.000 dipendenti, vengono sviluppati sempre nuovi metodi, processi e prodotti. La strategia di Eaton per l'implementazione dell'industria 4.0, ovvero la digitalizzazione in corso del settore manifatturiero e di altri settori industriali, prevede l'uso della stampa 3D per risolvere i problemi quotidiani della catena di montaggio, migliorare la sicurezza dei lavoratori, aumentare la produttività, ridurre i costi e tanto altro ancora.

L'AMCoE è stato fondato nel 2016 come progetto di ricerca specializzato nella stampa 3D per la divisione aerospaziale di Eaton. È diventato un centro di conoscenza e una risorsa per la stampa 3D per i 209 siti di produzione di Eaton. "Nel nostro AMCoE siamo a disposizione per fornire assistenza su alcune delle problematiche che emergono nei nostri stabilimenti di produzione", afferma Kathleen Chou, responsabile delle applicazioni di produzione additiva dell'AMCoE.

L'AMCoE deve affrontare una sfida complessa: supportare 209 sedi di produzione con cataloghi di prodotti molto diversi. Uno stabilimento come quello di Eaton ad Olean, che produce questi limitatori di sovratensione, ha un flusso di lavoro completamente diverso da quello di uno stabilimento aerospaziale.

L'AMCoE deve comprendere le attività svolte da ciascuno stabilimento per poter consigliare gli strumenti di produzione additiva più adatti al lavoro da svolgere. È una strada a doppio senso e spesso una soluzione di stampa 3D viene proposta da uno stabilimento che l'AMCoE può poi condividere con altri stabilimenti che hanno flussi di lavoro o macchine simili.

Cameron Peahl, responsabile della strategia globale di produzione additiva per l'industria 4.0 di Eaton, guida un comitato di supervisione globale composto da leader di tutta l'azienda per garantire che ogni sede di Eaton abbia accesso alla migliore tecnologia e alle conoscenze più aggiornate possibili. "Eaton è un luogo davvero entusiasmante per la produzione additiva, perché abbiamo un'impronta manifatturiera e un portfolio di prodotti molto diversificati... questo ci offre molte opportunità, ma significa anche che dobbiamo cercare di ottenere molto, e questo richiede molta attenzione", afferma Peahl.

Questi varistori a ossido metallico (MOV) sono prodotti da soli tre stabilimenti negli Stati Uniti, tra cui quello di Eaton ad Olean. Ad Olean ne vengono prodotti 15.000 al giorno e l'efficienza, la produttività e il rendimento della produzione sono di primaria importanza.

Dopo essere stati stampati, verniciati, messi a terra, testati e rifiniti, i MOV saranno assemblati in questi limitatori di sovratensione da utilizzare per proteggere le linee di servizio ovunque, dal palo del telefono fuori casa agli aeroporti che gestiscono il traffico globale.

Il settore della stampa 3D si muove velocemente: quasi ogni giorno escono nuovi materiali, nuove stampanti e nuove applicazioni. Il consiglio globale di Eaton è stato formato per restringere il campo e svolgere parte del lavoro pesante di valutazione e integrazione per gli stabilimenti, in modo che possano concentrarsi sui propri flussi di lavoro. "Abbiamo creato una serie di standard per tutte le diverse modalità che i nostri siti possono adottare e scegliere per investire e crescere", afferma Peahl.

Per aderire alle norme stabilite dal consiglio globale, l'AMCoE conduce una rigorosa valutazione delle nuove tecnologie per determinarne l'idoneità per i diversi siti Eaton. "Di solito ci vogliono dai sei ai nove mesi per valutare adeguatamente un sistema. Quello che cerchiamo è la facilità di utilizzo, l'affidabilità e la ripetibilità", dice Peahl.

L'integrazione di Formlabs presso l'AMCoE

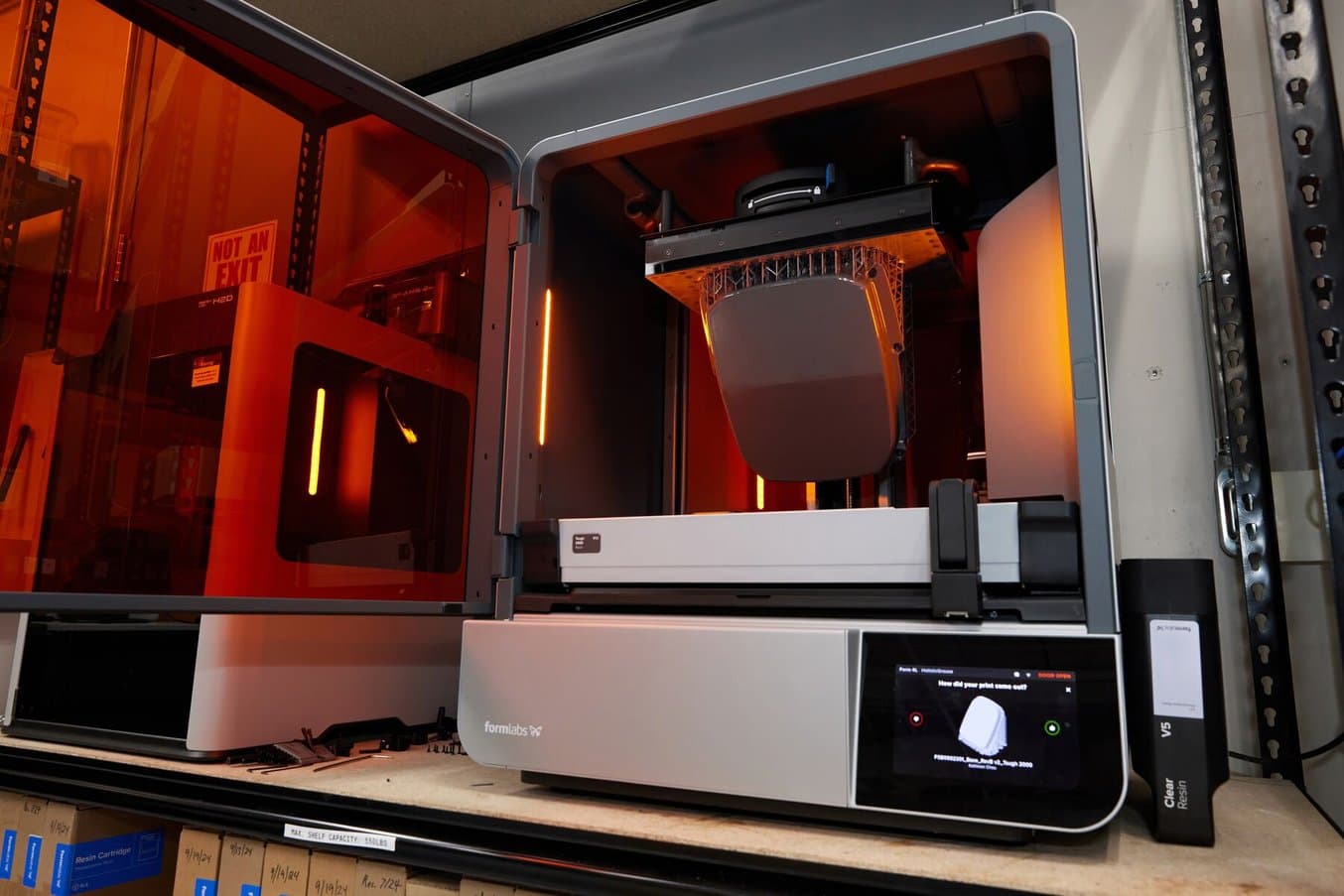

Fuse 1+ 30W e Fuse Sift presso l'AMCoE: l'accessibilità e l'ingombro ridotto del sistema ne hanno facilitato l'integrazione in una sala di lavoro già affollata, nonché l'apprendimento da parte di tutti i tecnici.

Queste parti di clip per caschi sono state richieste da un dipendente dello stabilimento che doveva indossare dei monitor di avvertimento della tensione, ma non era soddisfatto dei dispositivi indossabili disponibili. La soluzione è stata una clip per casco stampata in 3D SLS dal design personalizzato. Le nuove clip tengono i monitor fuori dalla portata di tutti, garantendo al contempo la sicurezza necessaria.

Per gli stabilimenti produttivi, ogni minuto dedicato alla riparazione delle macchine è tempo di produzione perso e, con l'aumento della pressione sulla produttività per tutti i produttori nazionali, le stampanti 3D devono essere incredibilmente affidabili e semplici da usare. "Vogliamo macchine industriali su cui poter contare e che possiamo sfruttare al meglio... non abbiamo tempo di aspettare l'assistenza tecnica né di armeggiare con le impostazioni. La macchina deve stampare ciò che vogliamo, quando lo vogliamo... ogni giorno che quella stampante rimane ferma sul pavimento senza essere collegata, per noi sono soldi e opportunità perse", afferma Peahl.

La SLA e una svolta radicale con la Form 4

Nel 2021, il team dell'AMCoE aveva valutato diverse macchine per la stereolitografia (SLA), ma non era riuscito a trovare un unico produttore in grado di soddisfare i tre requisiti principali della propria ricerca: facilità di utilizzo, affidabilità e ripetibilità.

“In quel periodo abbiamo introdotto i prodotti di Formlabs e abbiamo immediatamente notato una differenza in termini di facilità d'uso”, afferma Peahl. Dopo aver standardizzato il flusso di lavoro per la SLA di Formlabs con la generazione Form 3, nel 2024 il team di Eaton è passato alla Form 4 e alla Form 4L.

"Quando siamo passati alla Form 4, abbiamo notato un cambiamento significativo. All'improvviso, questo processo, estremamente intrigante dal punto di vista della qualità e della precisione dimensionale, era diventato rapidissimo. Ora combiniamo facilità di utilizzo con efficienza, precisione e affidabilità."

Cameron Peahl, responsabile della strategia di produzione additiva per l'industria 4.0

L'affidabilità e le dimensioni della Form 4L di Formlabs l'hanno resa indispensabile per le operazioni dell'AMCoE. "La possibilità di stampare oggetti di grandi dimensioni può essere davvero importante per noi, mentre un altro vantaggio è quello di poter ridurre il numero di parti... grazie alla velocità e alle dimensioni della Form 4L, possiamo elaborarle e gestirle molto più rapidamente", spiega Chou.

L'Additive Manufacturing Center of Excellence (AMCoE) di Eaton funge da hub di conoscenze e centro risorse per i numerosi stabilimenti produttivi di Eaton, fornendo parti di prova, valutazioni delle macchine e piani di integrazione per le nuove tecnologie.

Dopo aver testato per la prima volta le stampanti SLA di Formlabs, Eaton raccomanda i modelli Form 4 e Form 4L agli stabilimenti di produzione che cercano parti altamente precise da utilizzare nelle proprie linee di produzione e assemblaggio. Oppure, se un sito ha bisogno di una parte di ricambio specifica per un componente stampato a iniezione, l'AMCoE può stamparla e spedirla a un costo ridotto e in meno di una settimana. Per i componenti di ricambio di grandi apparecchi di produzione, spesso non c'è altra soluzione che aspettare per mesi un componente unico stampato a iniezione dall'azienda produttrice. La stampa 3D offre un'alternativa veloce ed economica per questi casi eccezionali.

"Se ho a che fare con una fabbrica che richiede una precisione a livello sub-micronico, un'ottima finitura superficiale e un'elevata ripetibilità su fissaggi o strumenti, spesso mi viene subito da pensare alla SLA", afferma Peahl.

Anche la variabilità dei materiali ha influito sulla scelta dell'AMCoE di consigliare le stampanti SLA di Formlabs: gli stabilimenti spesso utilizzano sostanze chimiche quali refrigeranti, isolanti, soluzioni di rivestimento e non solo, a varie temperature e in ambienti diversi. La possibilità di accedere a una vasta gamma di materiali all'interno di un unico sistema può rivelarsi preziosa quando in un sito ci sono novità ogni giorno.

"La SLA può fornire proprietà dei materiali uniche in termini di durezza, resistenza, rigidità e resistenza alle alte temperature... e abbiamo anche apprezzato la Color Resin di Formlabs. Quando abbiamo bisogno di colorazioni personalizzate o colori molto specifici, questa resina ci permette di realizzare prototipi con colori reali, cosa che non è possibile con altri sistemi", afferma Peahl.

Caso di studio: coperchio protettivo stampato con la SLA

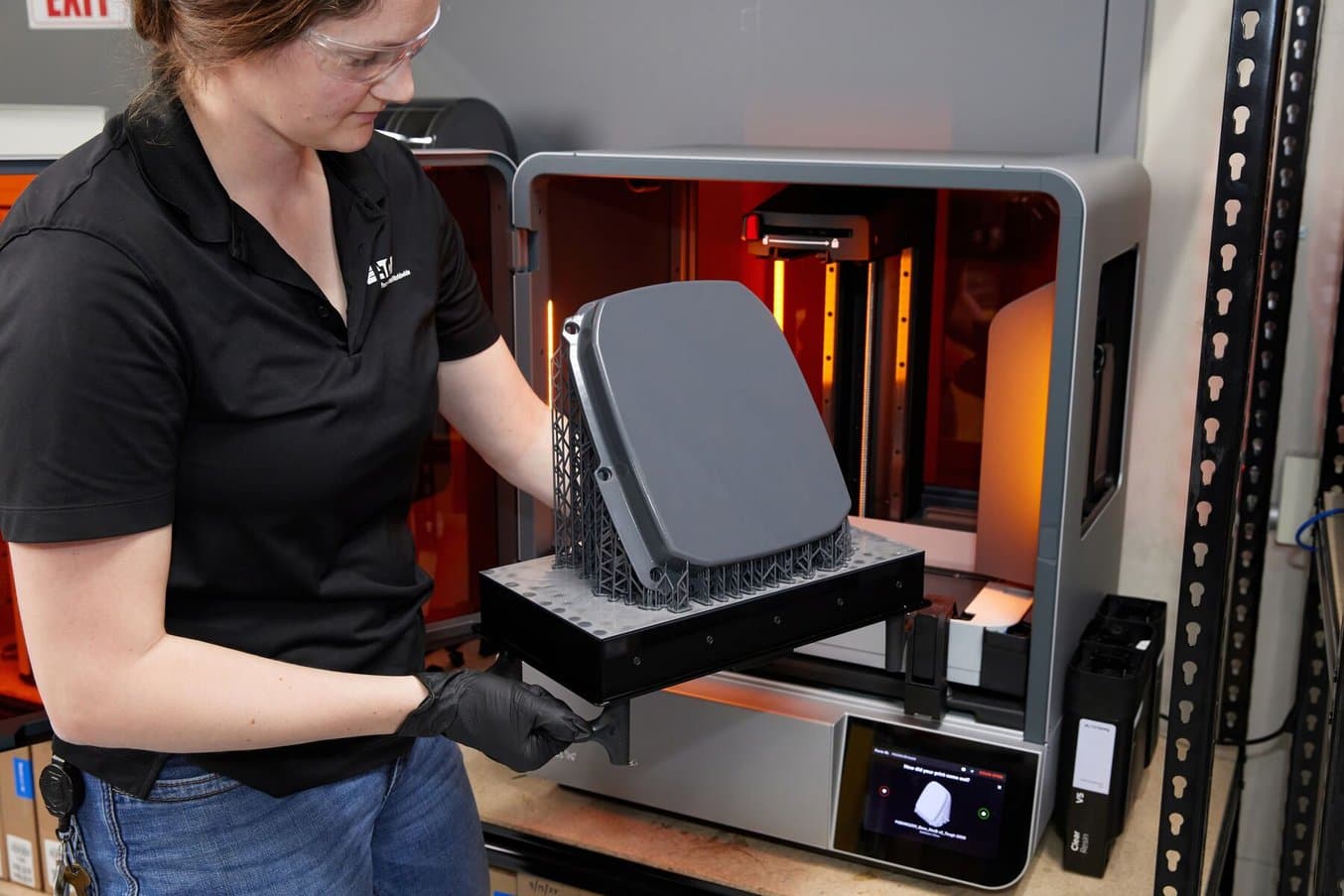

Questa parte è stata stampata sulla Form 4L in Tough 2000 Resin presso l'AMCoE per uno stabilimento che sviluppa un assemblaggio coperto esposto all'umidità e al calore.

Uno dei team di design di prodotto di Eaton ha recentemente contattato Chou dell'AMCoE richiedendo un componente per il coperchio dell'assemblaggio da utilizzare per i test funzionali. L'approvvigionamento della parte da un altro fornitore avrebbe potuto richiedere settimane, se non mesi; erano richieste un'elevata resistenza all'umidità, accuratezza dimensionale e resistenza. Inoltre la parte era troppo grande per le stampanti FDM. Chou è riuscito a finalizzare il design e a stamparlo sulla Form 4L in Tough 2000 Resin, creando una parte robusta e impermeabile con tempi di stampa rapidi. “Volevamo qualcosa che resistesse all'esposizione all'acqua e che potesse costituire un sistema robusto per coprire il resto dell'assemblaggio. Questo coperchio protettivo è un ottimo esempio di come sia possibile sfruttare le dimensioni effettive della Form 4L e alcuni dei materiali utilizzati", spiega Chou.

La serie Fuse per lo stabilimento di produzione di Eaton

La Fuse Blast ha reso ancora più semplice la produzione su richiesta di supporti di produzione: con un risparmio dell'80% del tempo dedicato alla fase di setacciatura, Zurell e gli altri ingegneri possono dedicare più tempo alla valutazione dei processi e all'individuazione dei punti in cui una parte stampata in 3D potrebbe migliorare il flusso di lavoro.

Questo volume di prova include una delicata incisione che indica le dimensioni del MOV e il numero della parte del modello. La Fuse Blast è in grado di rimuoverle completamente, senza bisogno di usare le mani.

L'AMCoE di Eaton disponeva della tecnologia di sinterizzazione laser selettiva (SLS) da anni prima di valutare il sistema Fuse di Formlabs. "La SLS presenta molti vantaggi: la stampa senza supporti, che rende efficiente la pulizia delle parti, una buona tolleranza geometrica e materiali di qualità ingegneristica come il nylon. Questo è un enorme vantaggio quando cerchiamo di realizzare prototipi e attrezzature che richiedono una maggiore rigidità", spiega Chou.

Le precedenti stampanti SLS dell'AMCoE erano grandi macchine industriali a fusione a letto di polvere, con prezzi che raggiungevano il mezzo milione di dollari e flussi di lavoro complessi che richiedevano operatori dedicati e un notevole supporto tecnico. Queste macchine venivano utilizzate per richieste completate dal personale qualificato dell'AMCoE, ma non erano della tipologia che non richiedeva alcuna configurazione e che, invece, venivano solitamente presentate ai siti di produzione come opzioni affidabili e facili da usare. "Il problema di queste macchine è che sono disordinate, grandi, ingombranti e proibitive dal punto di vista economico", afferma Peahl.

L'AMCoE aveva bisogno di una stampante in grado di fornire materiali di qualità ingegneristica e stampa SLS senza supporti, ma con la facilità d'uso e l'affidabilità necessarie per far funzionare una stampante in loco in diversi ambienti di produzione. Nel 2022, hanno introdotto la stampante Fuse per metterla alla prova.

"La Fuse è interessante perché il prezzo è accessibile. Il volume di stampa è adeguato alle esigenze generali di una fabbrica, quindi se prendiamo in considerazione l'ingombro e i costi, questo prodotto è adatto a molte delle nostre fabbriche. Poi l'intero ecosistema e la facilità d'uso hanno rappresentato un cambiamento radicale nella categoria SLS."

Cameron Peahl, responsabile della strategia di produzione additiva per l'industria 4.0

Il vantaggio della SLS nella produzione: resilienza della fabbrica

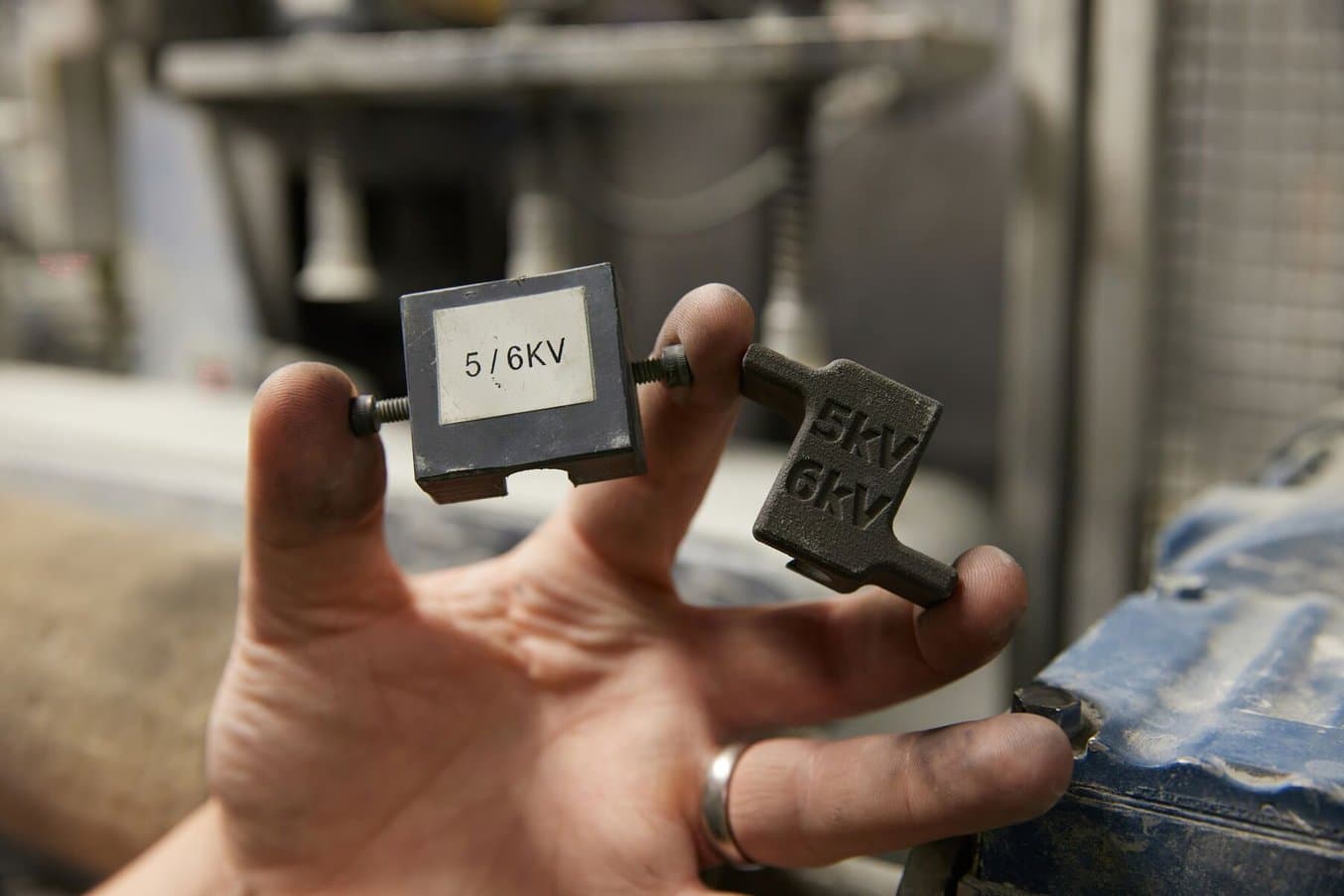

Questi anelli di adattamento circondano il componente per organi di presa robotici che trattiene i MOV durante il processo di verniciatura. Devono essere facili da sostituire e disponibili in più dimensioni per i diversi MOV.

Precedentemente lavorati in Delrin (parti bianche, a sinistra), ora vengono stampati in Nylon 12 Powder (in grigio, a destra) in modo più veloce, meno costoso e con caratteristiche aggiuntive come numeri di parte e marchi di identificazione.

Dopo aver valutato l'ecosistema della serie Fuse (Fuse 1+ 30W, Fuse Sift e Fuse Blast) l'AMCoE ha iniziato a consigliarlo come soluzione per supporti di produzione rapidi, economici e complessi nello stabilimento di produzione. "Credo che il vero vantaggio della produzione additiva nelle fabbriche, in un ambiente industriale, sia la velocità. Velocità, resilienza e creatività", afferma Peahl.

Per i produttori del settore industriale i tempi di inattività sono un nemico. La complessa coreografia di 50 pezzi diversi di macchinari pesanti, che lavorano tutti all'interno di un flusso a pezzo singolo, fa sì che qualsiasi ostacolo, pezzo rotto o leggero ritardo potrebbe avere ripercussioni significative sul rendimento. "Se qualcosa si guasta nello stabilimento, è necessario aspettare che un tecnico venga sul posto per aiutarti a sostituire quei pezzi... oppure devi spedire i pezzi a un'officina meccanica. E questo potrebbe significare da otto a dodici settimane di inattività. È una situazione quasi paralizzante per una fabbrica", afferma Peahl.

Trovare modi nuovi ed efficienti per ridurre i tempi di inattività è una responsabilità di chi lavora negli stabilimenti di produzione. La comprensione della produzione su richiesta con la stampa 3D SLS li ha incoraggiati a sperimentare, suggerire soluzioni e segnalare le inefficienze nella loro quotidianità. Il fatto che la serie Fuse sia accessibile a tutti ad Olean ha portato all'implementazione di nuove idee e processi più efficienti.

"Permette ai nostri ingegneri di essere più creativi. In poche ore possono testare nuovi fissaggi, strumenti e pinze. I nostri ingegneri sono in grado di uscire dalla loro zona di comfort e continuare a innovare, consentendo alle nostre fabbriche a migliorare sempre di più."

Cameron Peahl, responsabile della strategia di produzione additiva per l'industria 4.0

Caso di studio: materiali di consumo per la produzione SLS presso Olean

Olean oggi stampa migliaia di parti con le sue stampanti della serie Fuse, ma l'esposizione del team di ingegneri alla stampa 3D è iniziata presto con le stampanti 3D FDM desktop. "Tutti noi abbiamo avuto piccole stampanti a casa. Apprezziamo ancora la modellazione a deposizione fusa per realizzare un prototipo iniziale, ma pensiamo sempre a quanti esemplari produrremmo o alla frequenza con cui ne avremmo bisogno. E se parliamo di più di una volta all'anno, ci affidiamo alla SLS", dichiara Zurell.

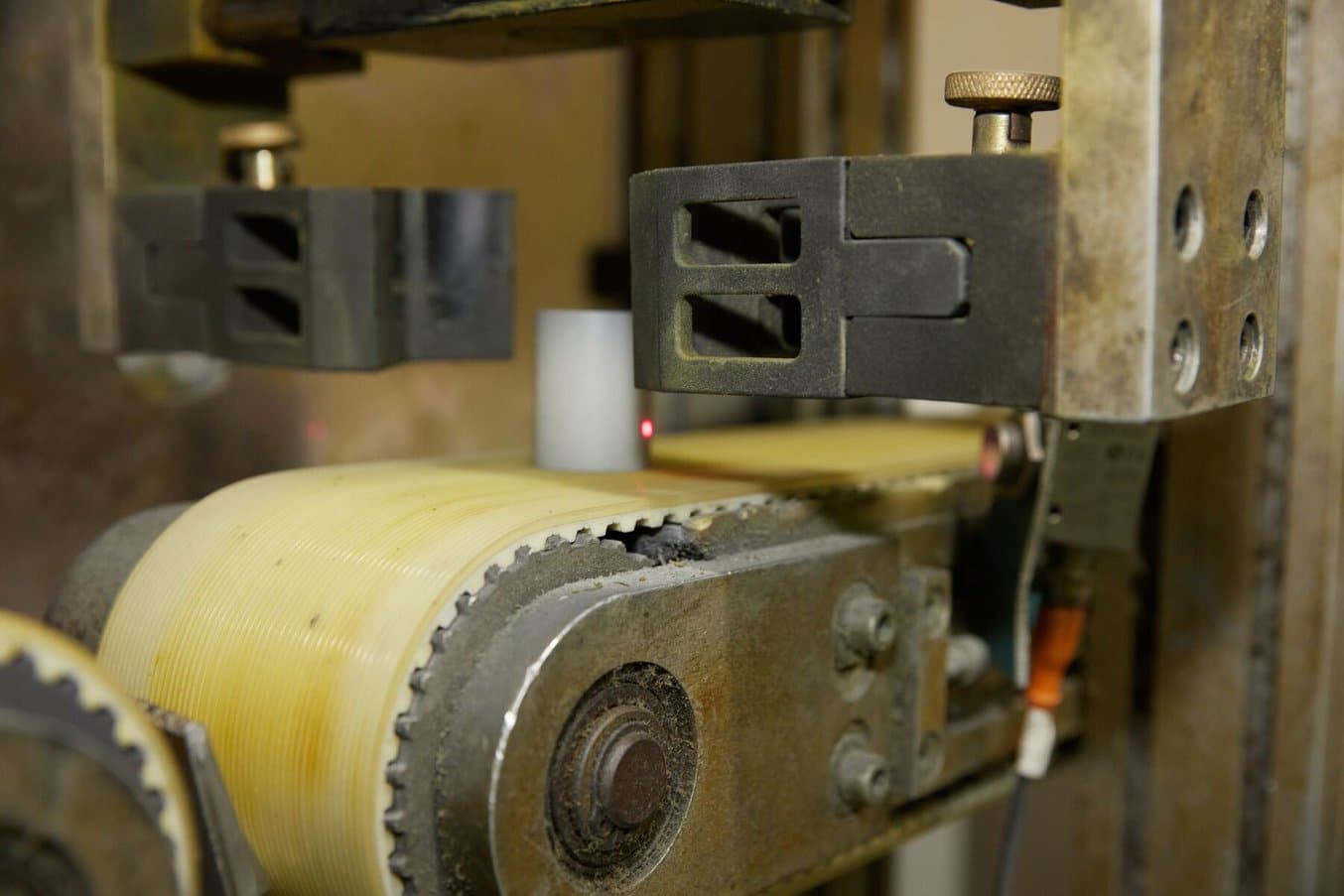

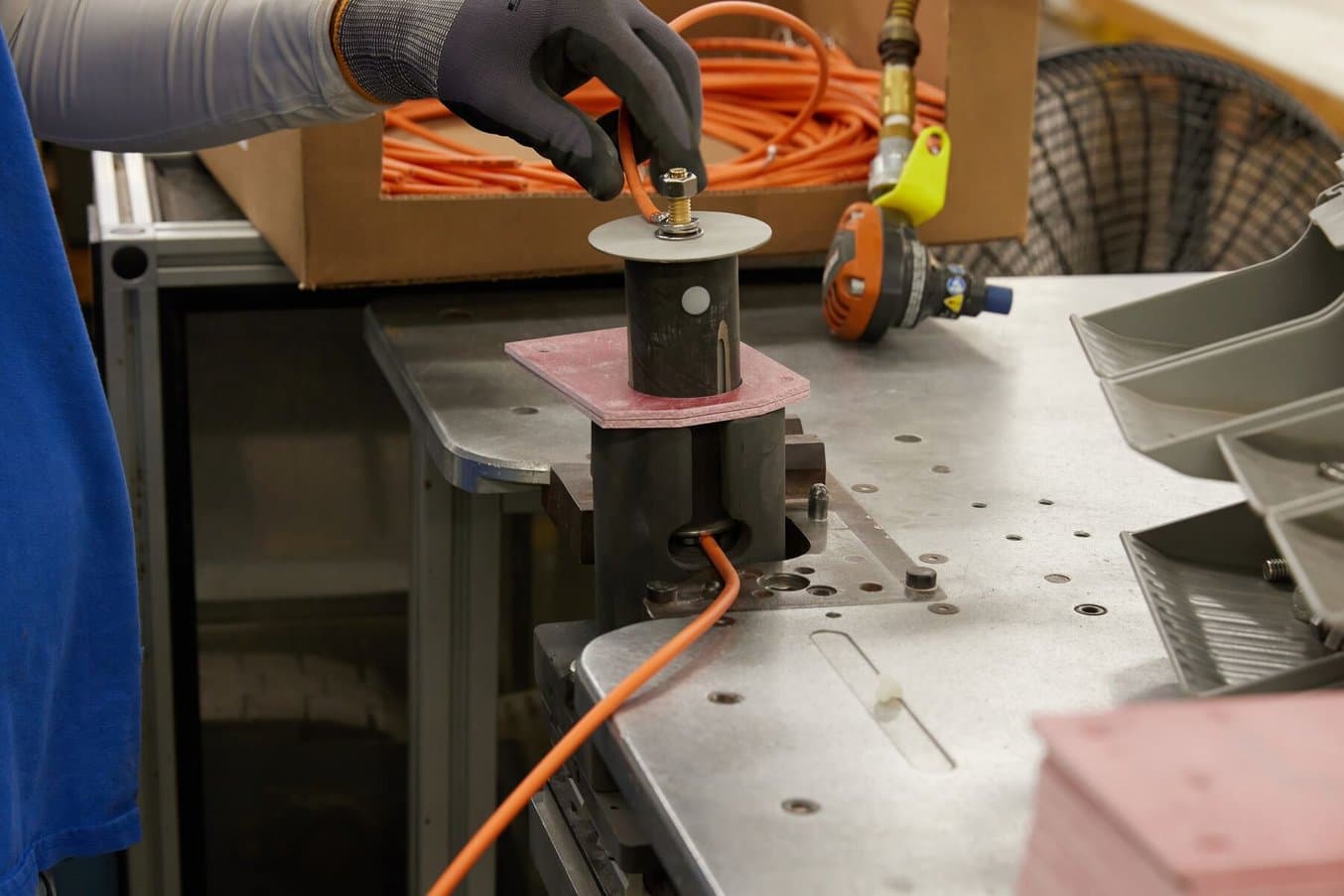

Fase 1: stantuffi a molla durante l'estrazione dalla pressa

Durante la fase di pressatura, grandi macchine di compressione trasformano la polvere grezza in un MOV cilindrico, quindi un estrattore entra in azione, afferra la parte e la trascina su un nastro trasportatore. Lo stantuffo a molla consente di impostare l'altezza dell'estricatore per MOV di dimensioni diverse.

Nylon precedentemente lavorato (a sinistra) in un assemblaggio a più parti con viti; ora è stato stampato in 3D con tecnologia SLS in un unico pezzo, con i simboli di identificazione incisi nel file. Le nuove parti rendono più facile e veloce la modifica dei programmi da parte degli operatori.

Il primo passo nel flusso di manifattura dei MOV è la stampa della polvere grezza in una forma cilindrica. Dopo che la polvere è stata pressata, un braccio estrattore afferra la parte e la riporta fuori per inserirla nel resto del flusso a pezzo singolo. Gli stantuffi a molla preimpostano l'altezza alla quale opera il braccio estrattore. In precedenza, queste parti venivano lavorate in nylon con un'etichetta stampata e incollata che identificava l'impostazione predefinita. Ora sono progettate per una facile applicazione a scatto, con un'incisione che mostra l'impostazione predefinita, senza bisogno di nastro adesivo. "In genere si perdono e si consumano. È molto più veloce sostituirle con la stampa 3D, possiamo realizzarle in una notte anziché in una settimana. Con quelle sottoposte a lavorazione meccanica era necessaria un po' di regolazione, risultando più complicato. Invece, in questo modo, basta inserirle sull'albero e ruotarle in posizione", dice Zurell.

Fase 2: raschietto ad anello per la collatura del vetro

Durante la collatura del vetro, la vernice si accumula su questo anello metallico (maschera) e deve essere pulita per evitare che si depositi sulle parti. Un raschietto ad anello evita l'accumulo di vernice.

Nylon precedentemente lavorato (a sinistra) in un assemblaggio a più parti con viti; ora è stato stampato in 3D con tecnologia SLS in un unico pezzo, con i simboli di identificazione incisi nel file. Le nuove parti rendono più facile e veloce la modifica dei programmi da parte degli operatori.

Per quanto riguarda i materiali di consumo per la produzione che si usurano rapidamente, la stampa in batch con la serie Fuse consente al team di avere i ricambi sempre a portata di mano. Possono aggiungere queste parti a una stampa SLS quasi completa ogni volta che le scorte stanno per esaurirsi, invece di inviare una nuova richiesta al meccanico e attendere la sostituzione. “Poiché il volume è molto elevato, tendono a usurarsi. È qui che i materiali di consumo per la produzione diventano fondamentali", afferma Zurell.

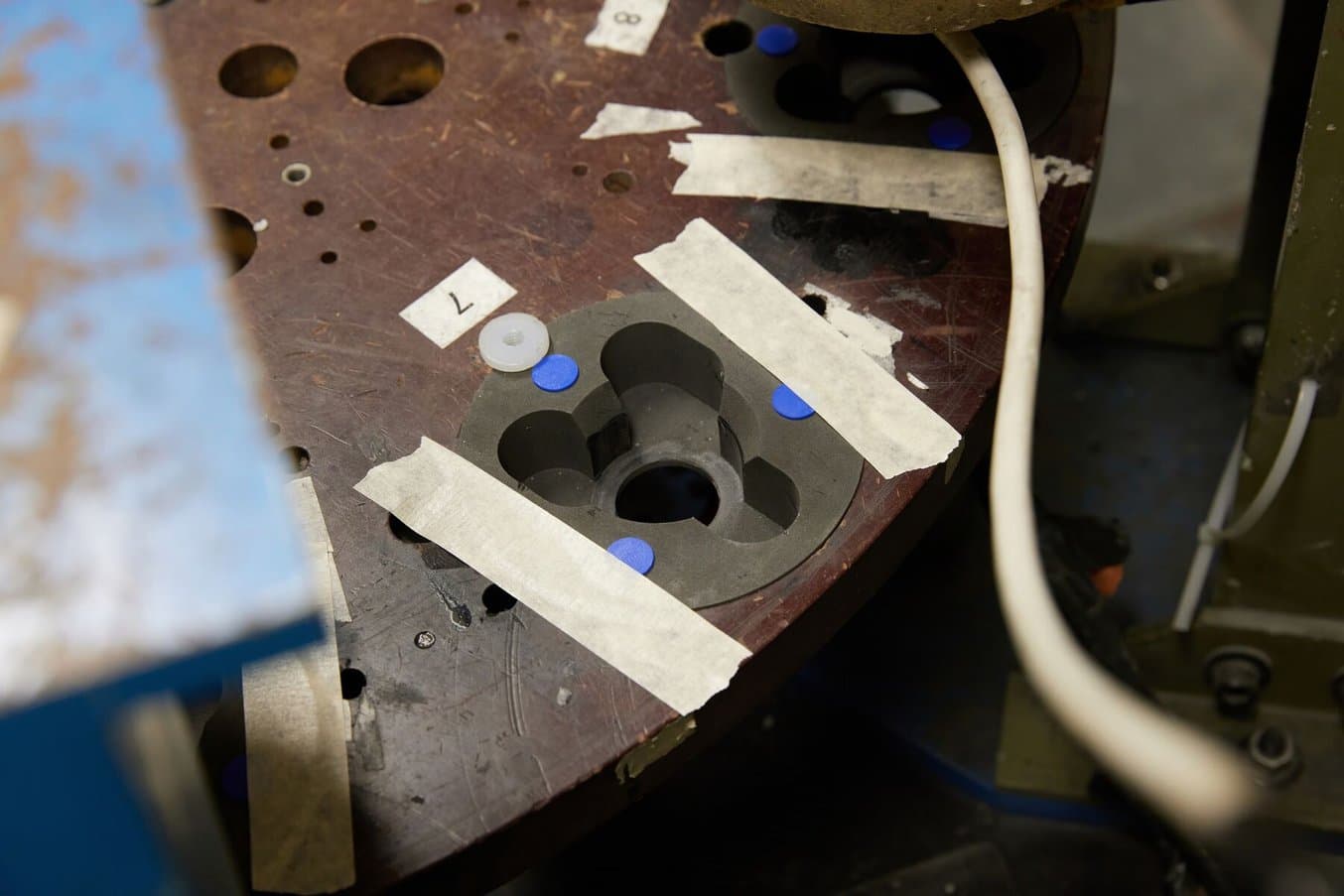

Fase 3: (classe di distribuzione) molatura dei supporti per blocchi a V

Questi blocchi a V sostengono i MOV mentre vengono sottoposti a un processo di molatura per parallelizzare le due superfici piane. Il corpo principale della parte è in lega di bronzo lavorata, ma necessita di cuscinetti intercambiabili per MOV di dimensioni diverse con cuscinetti di presa più morbidi sulla parte superiore.

In precedenza, in caso di perdita o danneggiamento di una parte fusa in uretano con inserto in acciaio, era difficile ottenerla in tempi brevi. I cuscinetti vengono ora stampati in serie con l'ecosistema Fuse e sono progettati con coperchi protettivi in TPU (in giallo) per facilitare la sostituzione e l'identificazione delle dimensioni della parte.

Durante la fase di molatura, la precisione è fondamentale. La superficie che tiene la parte deve rimanere perpendicolare mentre il MOV viene fatto passare attraverso la smerigliatrice. Se non è perpendicolare, in seguito si verificherà un problema di tolleranza che influirà sulle prestazioni del limitatore di sovratensione finale. "Ci assicuriamo di mantenere una tolleranza inferiore a 0,08 millimetri di parallelismo su questi lati. La parte realizzata con SLS fa un ottimo lavoro nel garantire la perpendicolarità e il parallelismo", dice Zurell.

Prima di utilizzare la SLS, il team utilizzava una combinazione di parti in uretano lavorate e sovrastampate. Insieme, un cuscinetto stampato in uretano costa 45 dollari. Stampati sulla serie Fuse, questi assemblaggi costano solo 4 dollari.

"Non ne consumiamo molti, ma per noi si tratta di un risparmio di circa 6.000 dollari all'anno."

TJ Zurell, ingegnere di produzione senior, Eaton, sede di Olean

Fase 3: (classe di stazione): molatura con pinze a braccio con SLS

La pinza a braccio prende i MOV più grandi, appartenenti alla classe di stazione, e li sposta attraverso il processo di molatura, esponendoli per tutto il tempo alle sostanze chimiche degli agenti refrigeranti. Per aumentare la presa, le parti stampate in 3D SLS presentano un inserto in TPU (giallo neon) stampato in 3D FDM in lunghe strisce e tagliato a misura.

Le parti che fungono da supporto per le pinze a braccio sono un miglioramento rispetto alle parti precedentemente lavorate in Delrin, attorno alle quali il team aveva semplicemente avvolto un elastico per garantire una maggiore aderenza alle parti MOV. La Nylon 12 Powder stampata con SLS combina la stabilità e la resistenza alle sostanze chimiche necessarie per questa applicazione.

Per i MOV più grandi, utilizzati nei limitatori di sovratensione di classe di stazione che si vedono nelle centrali elettriche o all'esterno degli aeroporti, vengono adoperati una smerigliatrice e un processo separati. Al posto dei blocchi a V con inserti realizzati con SLS e cuscinetti in TPU, i dispositivi di spostamento delle parti sono pinze a braccio realizzate con SLS con un inserto in TPU per garantire la presa. In precedenza, le parti venivano lavorate in Delrin e avvolte con un elastico per garantire la presa.

Fase 4: (classe di distribuzione) stazione di trasferimento

Il nuovo dispositivo di centraggio è costituito da una base principale che rimane invariata, con parti superiori intercambiabili che sono state riprogettate e ottimizzate per il consumo dei materiali, la resistenza e l'efficienza di stampa.

I blocchi di centraggio lavorati in precedenza in Delrin (Delrin bianco applicato sopra una solida base di alluminio, a sinistra) erano obsoleti e inefficienti, oltre che costosi e difficili da lavorare in tempi brevi.

I diversi stadi del flusso a pezzo singolo richiedono che i MOV si muovano al loro interno a velocità diverse e con distanziamenti diversi. Per facilitare il trasferimento da un'operazione all'altra, una stazione di trasferimento deve riorganizzare il distanziamento di ogni MOV sul nastro trasportatore. Un dispositivo robotico simile a un ascensore prende ogni MOV e lo sposta sul nastro trasportatore successivo, posizionandolo al suo nuovo intervallo di distanziamento.

Storicamente, questi dispositivi di ricentraggio erano voluminosi, pesanti per l'operazione robotica e realizzati con una macchina obsoleta in Delrin lavorato. Sebbene all'inizio il team abbia stampato in 3D un sostituto 1:1, le possibilità geometriche della stampa 3D SLS hanno permesso di fare un passo avanti, creando un dispositivo leggero e facile da cambiare che consente di risparmiare sul materiale e semplifica le operazioni.

"Quando abbiamo iniziato a incorporare la stampa 3D, abbiamo effettuato sostituzioni dirette di componenti in nylon della macchina. Ora abbiamo fatto un ulteriore passo avanti: come possiamo migliorare i design originali senza essere limitati dalla facilità di lavorazione meccanica o dalla facilità di adozione? Quindi siamo riusciti ad aprire molte porte e molti nuovi design più eleganti."

TJ Zurell, ingegnere di produzione senior, Eaton, sede di Olean

Fase 4: (classe di stazione) stazione di trasferimento

Questi coperchi protettivi sostengono i MOV mentre vengono spostati nel metallizzatore dai bracci robotici, proteggendo il nastro trasportatore metallico da graffi o depositi di metallo sulla superficie dei MOV.

Questo EOAT preleva i MOV da un nastro trasportatore e li sposta su un altro mentre entrano nella stazione di metallizzazione. L'EOAT può usurarsi e la ristampa in blocco sulla serie Fuse è il metodo di sostituzione più semplice e meno costoso.

Le parti per utilizzo finale realizzate con SLS sono eccellenti per prevenire l'usura dei prodotti o dei macchinari, o per sostituire i componenti quando si consumano e diventano inutilizzabili. Durante questa fase di trasferimento, in cui i MOV passano dal lavaggio a ultrasuoni dopo la molatura al metallizzatore, i bracci robotici sollevano le parti da un nastro trasportatore e le posizionano su un altro nastro mentre entrano nel metallizzatore. I coperchi protettivi impediscono al trasportatore metallico di graffiare o depositare metallo sulla superficie dei MOV, mentre EOAT di tipo "a dita" sono state progettate per adattarsi a una vasta gamma di dimensioni dei MOV e per essere sostituite facilmente in caso di usura.

"I robot tendono ad essere piuttosto generici. Diventano più personalizzati quando raggiungono il tuo prodotto, e la produzione additiva ci ha aiutato a colmare il divario tra il nostro prodotto e i robot".

TJ Zurell, ingegnere di produzione senior, Eaton, sede di Olean

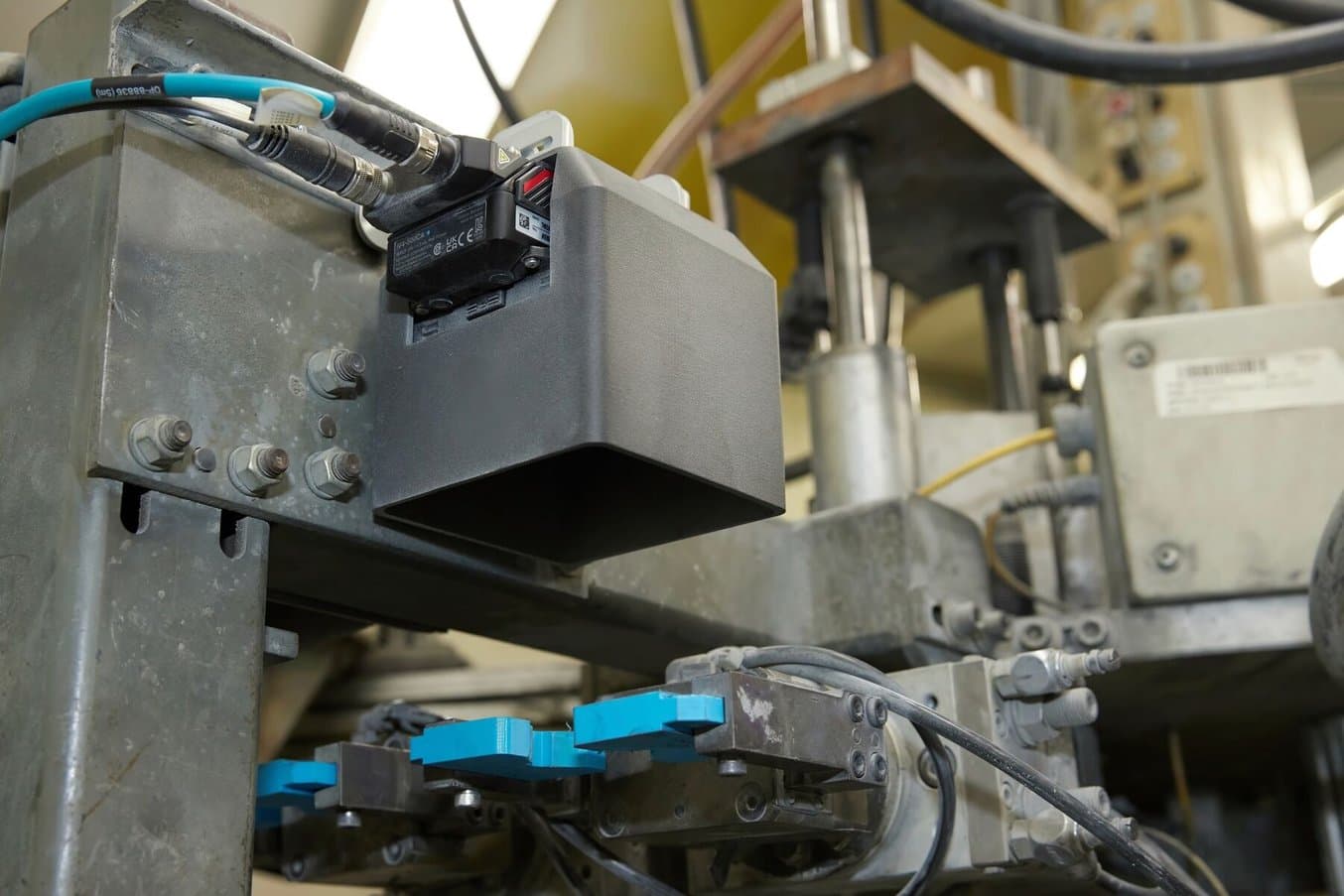

Fase 5: panoramica della stazione di metallizzazione con telecamere AI

Questa copertura protettiva è stata sviluppata da Eaton a Olean appositamente per proteggere le telecamere AI, particolarmente costose e delicate, da un'eccessiva luce ambientale, in modo che possano concentrarsi meglio sui MOV che hanno davanti mentre vengono controllati per verificarne la qualità.

L'accesso a una soluzione SLS su richiesta presso Olean ha reso facile creare una soluzione, verificarne l'aderenza e installarla il giorno successivo. Il coperchio protettivo cavo permette anche ad altre piccole parti di annidarsi al suo interno nella camera di stampa della Fuse, rendendo ogni stampa più efficiente.

I MOV passano dalla molatura alla saldatura, dove le loro estremità vengono stagnate grazie a una spruzzatura ad arco di alluminio su ogni lato. All'interno della sala di saldatura robotizzata, ogni parte viene controllata dalle telecamere AI per verificare che non ci siano irregolarità. Il team era consapevole che la luce diffusa o incostante proveniente dal processo di saldatura avrebbe potuto influire sulla qualità delle immagini delle telecamere, quindi ha creato un alloggiamento personalizzato in grado sia di proteggere fisicamente la telecamera sia di mantenere costante la qualità delle immagini.

"In precedenza non era prevista alcuna ispezione, quindi accumulavamo circa 70 parti di scarto prima di individuare il problema. Ora, grazie al sistema di telecamere, siamo riusciti a passare a cinque parti e la linea si ferma automaticamente, così non creiamo molti scarti. La SLS ci ha aiutato a implementare rapidamente questa soluzione", afferma Zurell.

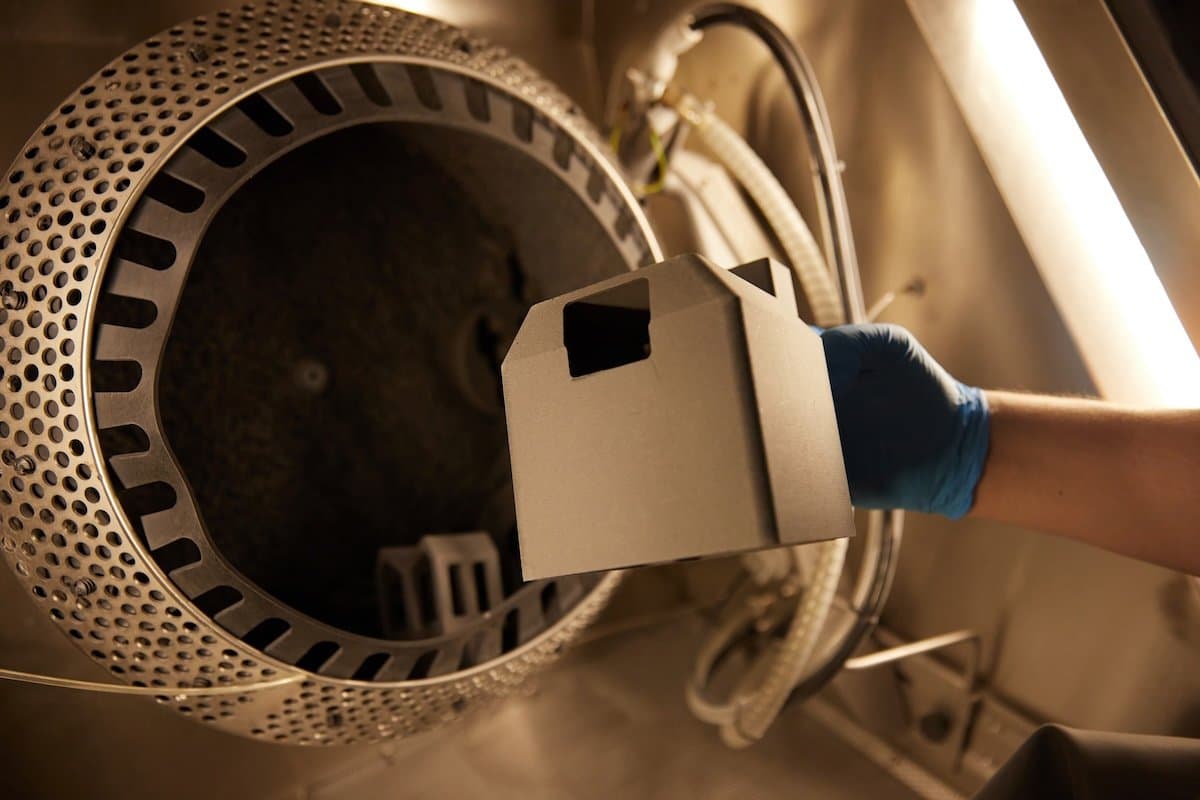

Fase 6: test elettrici in volumi codificati per colore

Questi volumi di prova trattengono i varistori in ossido metallico (MOV) durante la fase di collaudo elettrico, in cui viene applicata tensione sulle parti per verificarne le prestazioni una volta assemblate in scaricatori di sovratensione completi.

Precedentemente lavorati in Delrin, questi volumi di prova sono necessari in grandi quantità e per MOV di diverse dimensioni, identificabili grazie a piccoli inserti colorati in TPU stampati con FDM presenti nei volumi di prova.

La facilità d'uso è uno dei principali fattori di innovazione di Olean. Le versioni precedenti di questi volumi di prova erano realizzate in Delrin e richiedevano l'uso di nastro adesivo o di etichette stampate per identificare le dimensioni del MOV da testare. Durante i cambi di linea, questi inserti colorati facilitano il controllo qualità: è immediatamente identificabile quale parte viene testata o deve essere sostituita. "Abbiamo ideato un sistema di codici cromatici, una tabella che aiuterà gli operatori a effettuare i cambi rapidamente. Abbiamo il verde, il blu e l'arancione, e tutti indicano un disco di una certa dimensione", spiega Zurell.

I volumi di prova sono un ottimo esempio di utilizzo della stampa 3D SLS e FDM per i rispettivi punti di forza. I volumi devono essere altamente precisi, robusti e resistenti agli urti, mentre i punti colorati della modellazione a deposizione fusa sono veloci, facili da stampare e non richiedono particolari proprietà meccaniche. "In origine erano fatti in nylon lavorato. Credo che il costo fosse di circa 17.400 dollari per una serie completa di parti necessarie. Quindi per noi è stata davvero una svolta", dice Zurell.

Passo 7: assemblaggio

Durante l'assemblaggio, questa dima mantiene in posizione un limitatore di tensione con illuminazione subacquea da inserire in pile che diventeranno i limitatori di sovratensione.

In precedenza, la dima di assemblaggio era costituita da più pezzi lavorati in Delrin e alluminio, costosi e difficili da recuperare rapidamente in caso di usura. Ora gli operatori possono richiedere una sostituzione stampata sulla serie Fuse e riceverla il giorno successivo.

Questo fissaggio per assemblaggio è stato uno dei miglioramenti del flusso di lavoro proposti dagli stessi operatori. I precedenti fissaggi in Delrin lavorato a macchina erano grandi, obsoleti e dovevano essere assemblati su una base di alluminio, il che li rendeva difficili da usare. Quando si usuravano, i nuovi fissaggi potevano richiedere settimane per arrivare dal meccanico e costavano molto di più rispetto alle versioni migliorate stampate in 3D con tecnologia SLS.

La vera produzione avanzata

I numerosi supporti di produzione stampati in 3D SLS da Eaton a Olean, dai robot EOAT alle pinze, ai dispositivi di spostamento delle parti, ai supporti e tanto altro ancora.

La stampa 3D SLS non è una soluzione magica per tutto ciò che può andare storto in una fabbrica come Olean. Ma l'ecosistema in-house della serie Fuse SLS ha permesso a Zurell e al team di Olean di apportare piccole modifiche che possono tradursi in grandi risparmi, sia in termini di tempo e che di denaro.

"Il risparmio sui costi è sempre un vantaggio... siamo in grado di sostituire molte cose che tradizionalmente si lavoravano a costi elevati con materiali additivi a basso costo. Tuttavia, credo che rendendo le nostre fabbriche più autosufficienti e resilienti, il vantaggio sia ancora più grande. E permette ai nostri ingegneri di essere più creativi."

Cameron Peahl, responsabile della strategia di produzione additiva per l'industria 4.0

Con una gamma così ampia di prodotti, località, lingue e flussi di lavoro, non esiste un approccio unico alla stampa 3D, ma l'AMCoE è stato in grado di restringere il campo per stabilimenti come quello di Olean e di fornire consigli e soluzioni che possono essere adattati dal generale allo specifico, proprio come i robot presenti a Olean.

Gli extra sono ovunque e facilmente riproducibili per qualsiasi esigenza dello stabilimento di produzione.

"La produzione additiva offre ai nostri ingegneri la possibilità di eseguire iterazioni rapide, ottenere feedback immediati, imparare e fallire velocemente. E ci fa passare dalla semplice produzione alla vera produzione avanzata", dichiara Peahl. Quando Olean ha introdotto la serie Fuse, aveva previsto un ritorno d'investimento di nove mesi. Ma una volta avviata la stampa, sono state continuamente proposte nuove idee da parte degli operatori sul campo, che hanno segnalato le difficoltà quotidiane nei loro flussi di lavoro.

"L'adozione della stampa 3D qui ha avuto un successo travolgente anche tra gli operatori. Hanno visto i miglioramenti che abbiamo apportato solo ai componenti in nylon lavorati e vengono continuamente da noi chiedendo: Ehi, potete realizzare questo?' Grazie alla stampa 3D, ho decisamente cambiato la mia mentalità sul modo di progettare un prodotto o uno strumento."

TJ Zurell, ingegnere di produzione senior, Eaton, sede di Olean

Scopri di più sulla serie Fuse o richiedi un campione gratuito per testare personalmente le nostre polveri di nylon e TPU.