Ken Pillonel, ingegnere e fondatore del popolare canale YouTube Exploring the Simulation, ha avuto un'idea: progettare una custodia per AirPods che non solo proteggesse le cuffie, ma permettesse anche di utilizzare un connettore USB-C invece del vecchio connettore Lightning per ricaricarle.

L'obsolescenza programmata dei prodotti di consumo e gli ostacoli alla riparabilità da parte degli utenti hanno frustrato Pillonel per anni. "È preoccupante vedere scelte progettuali come batterie non sostituibili, componenti incollati e assenza di trasparenza nelle informazioni pubbliche. Tutti questi fattori contribuiscono alla produzione di elettronica progettata per non durare", ha dichiarato Pillonel a Will Shanklin di Engadget.

Pillonel non era l'unico a provare frustrazione: quando ha annunciato il progetto della custodia di ricarica per AirPods, ha ricevuto migliaia di ordini da clienti di tutto il mondo. Per gestire un simile volume lavorando nel proprio appartamento e senza dipendenti, Pillonel aveva bisogno di una soluzione di produzione ad alta efficienza.

"Il mio obiettivo era gestire il più possibile lo sviluppo dell'hardware in-house, così da trasformare le mie idee in realtà. Con questa configurazione [della serie Fuse], penso di avere tutto ciò che mi serve per la stampa 3D", ha dichiarato Pillonel.

Limiti della produzione tradizionale

I metodi di produzione tradizionali, come lo stampaggio a iniezione, sono ancora (e probabilmente lo saranno ancora a lungo) il modo più economico per produrre in massa la maggior parte dei prodotti di consumo, come la custodia delle AirPods di Pillonel (o di Apple). Hanno senso soprattutto per i grandi produttori con volumi di domanda e offerta predefiniti. Il problema principale per i piccoli produttori come Pillonel sono le limitazioni che impongono a un processo di progettazione agile.

Per essere finanziariamente fattibile, lo stampaggio a iniezione richiede idee completamente finalizzate e nessun margine di manovra per migliorare i design, mentre ciò che ha reso l'idea di Pillonel così attraente per migliaia di persone è stata la sua reattività, agilità e capacità di rispondere ai feedback.

"Non ho scelto lo stampaggio a iniezione perché, prima di tutto, amo eseguire iterazioni e miglioramenti, ricevere i feedback dei clienti e realizzare il miglior prodotto possibile. Con lo stampaggio, cambiare o produrre design è molto costoso. Le attrezzature per una sola custodia costavano 15 000 € e volevo creare sei design diversi."

Ken Pillonel, ingegnere e fondatore di Exploring the Simulation

Pillonel sapeva che qualsiasi stampo ordinato sarebbe diventato obsoleto nel giro di pochi anni, poiché i clienti sarebbero passati a un nuovo tipo di cuffie e di custodia. Nel mondo dei prodotti di consumo, soprattutto nel post-vendita, non si può scommettere sulla longevità di nessun design o strumento. "Dopo aver investito molte risorse in uno stampo, questo sarebbe diventato un bel fermacarte nel giro di pochi anni. Non volevo sprecare il mio denaro in questo modo".

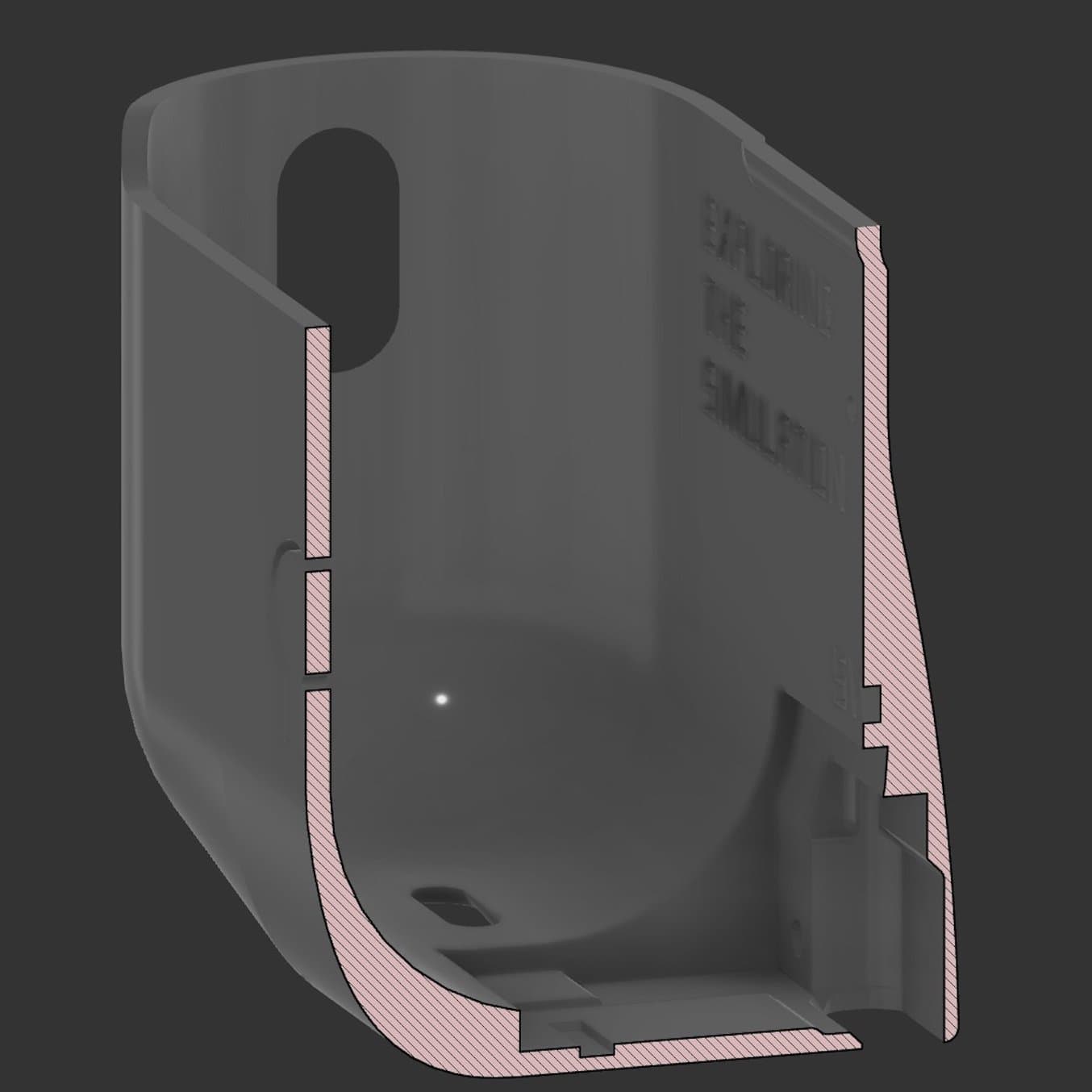

Un altro problema dello stampaggio sono i vincoli di progettazione imposti dal processo: il design della custodia era complesso, con diverse caratteristiche che non potevano essere facilmente applicate tramite lavorazione meccanica alle attrezzature per lo stampo. "Include cavità interne, fori, testo inciso. Se volessi stampare a iniezione la custodia, non mi basterebbe un semplice stampo in due parti: avrei bisogno di uno stampo molto complicato con carrelli mobili, quindi il costo aumenterebbe in modo esponenziale".

L'esternalizzazione della produzione di nuovi design presenta un'insidia che molti imprenditori o ingegneri potrebbero non prendere in considerazione. Un commentatore dei video di Pillonel ha citato il possibile ricorso ai turni fantasma, una pratica illegittima in cui un partner di stampaggio a iniezione produce più di quanto previsto dal contratto, per poi rivendere l'eccedenza con un profitto aggiuntivo.

La colata di uretano, processo in cui uno stampo in silicone viene iniettato con plastica liquida che polimerizza e si indurisce, era un'altra possibilità, ma gli stampi durano solo per circa 50 colate, quindi la soluzione non era scalabile.

La stampa 3D in-house avrebbe permesso a Pillonel di mantenere il controllo completo su design, produzione, controllo della qualità, spedizione e assistenza, rendendolo una vera e propria azienda di produzione in materie plastiche.

Modellazione a deposizione fusa, stereolitografia, stampaggio tradizionale o un altro metodo?

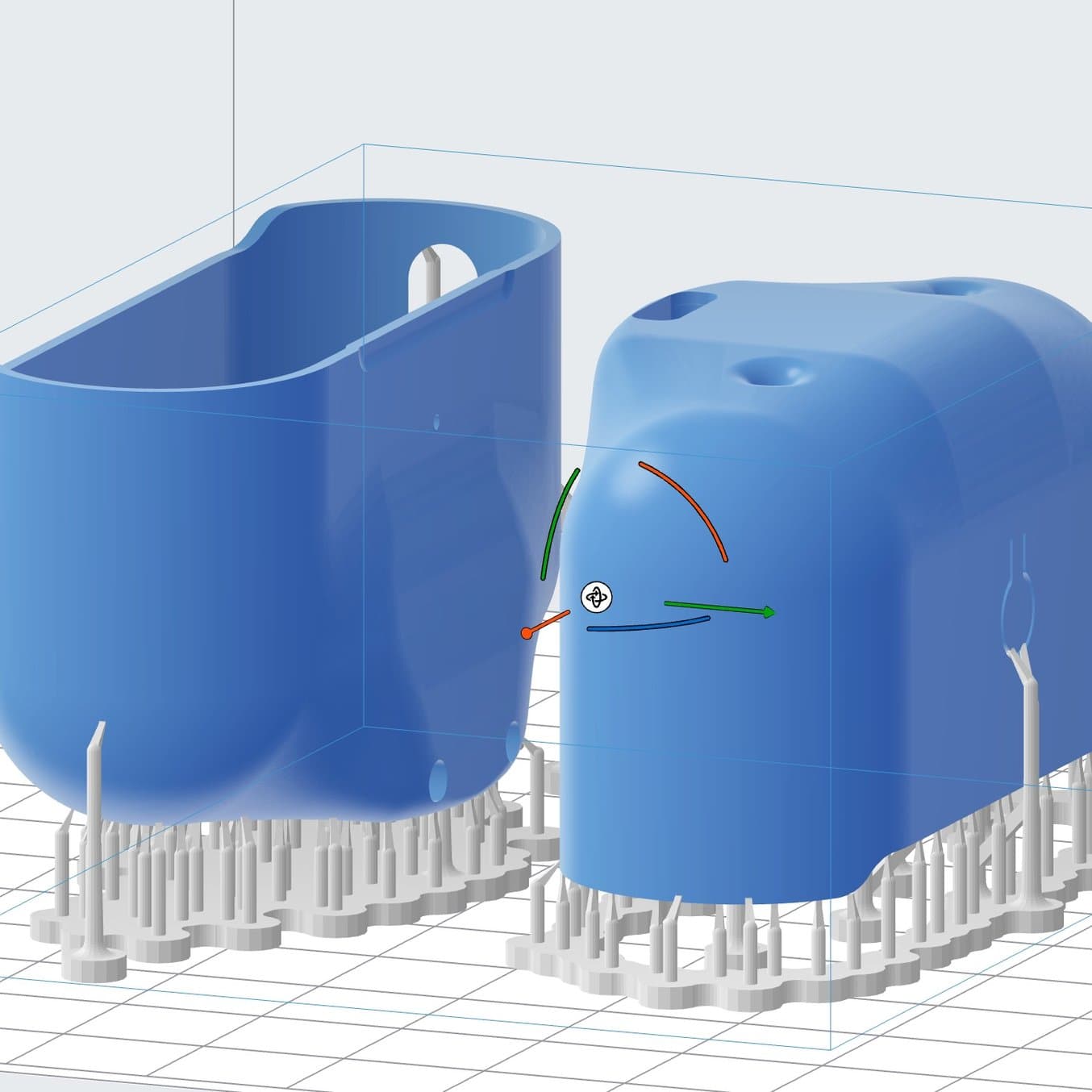

Pillonel stampa in 3D da anni, utilizzando sia la modellazione a deposizione fusa (FDM) che la stereolitografia (SLA), quest'ultima con una stampante desktop Form 3+. Pur ritenendo che ogni tecnologia sia adatta a situazioni specifiche, non era convinto di usare la FDM o la SLA per portare avanti questo progetto. Dopo la prototipazione sulle stampanti 3D FDM, Pillonel ha deciso di provare altre strade per il prodotto finale.

"Ho iniziato con il metodo più economico che conoscevo, ovvero la FDM con filamento, ma mi sono detto che non sarebbe stato adatto alla custodia: non offre qualità sufficiente per un prodotto di consumo che si potrebbe vendere in un negozio", ha dichiarato Pillonel.

Con la sua stampante SLA Form 3+, Pillonel aveva meno riserve sulla qualità e sulla finitura superficiale, ma più riserve sul workflow. Sebbene apprezzasse qualità e finitura superficiale delle parti prodotte in resina per la prototipazione, quando ha pensato alla post-elaborazione e al volume necessario per iniziare a spedire gli ordini, ha capito che non era una soluzione praticabile.

Pillonel aveva bisogno di un metodo di produzione in grado di realizzare facilmente il design complesso della custodia, che include testo inciso, canali stretti, sottosquadri e pareti sottili.

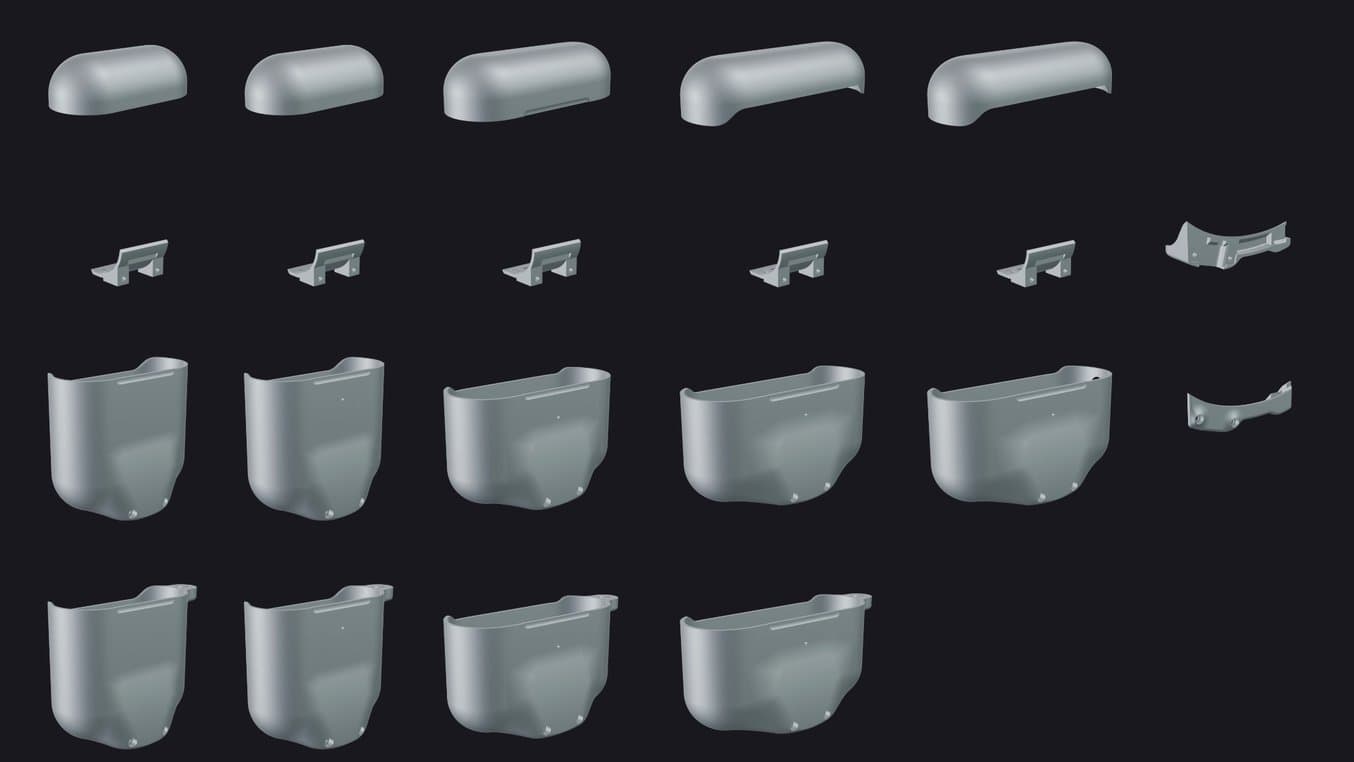

Superfici curve e di forma organica come queste sono particolarmente difficili da stampare sulle stampanti 3D FDM, perché possono mostrare linee degli strati più evidenti.

"La SLA offre la risoluzione migliore, ma alcuni aspetti mi hanno fatto scegliere una strada diversa. Il primo è la post-elaborazione e gestione di resina e prodotti chimici, più lo smaltimento soluzione di pulizia. Ma il principale problema sono i supporti e i segni che lasciano sulla superficie. Verniciatura e levigazione delle custodie sarebbero molto impegnative al volume che dovevo soddisfare. Non potrei essere una azienda di produzione in materie plastiche individuale in questo modo", ha dichiarato Pillonel.

La sinterizzazione laser selettiva (SLS) era l'unica opzione di stampa 3D per realizzare migliaia di parti per utilizzo finale di qualità. La natura autoportante del letto di polvere elimina la necessità di supporti, mentre le proprietà meccaniche del nylon assicurano che le custodie siano sufficientemente resistenti per l'uso quotidiano: potrebbero cadere o essere piegate, urtate o schiacciate, il tutto in una singola giornata. La tecnologia a letto di polvere permetteva anche di impilare le parti nella camera di stampa: Pillonel avrebbe potuto realizzare centinaia di parti al giorno con una sola stampante.

Unico dipendente: la Fuse 1+ 30W

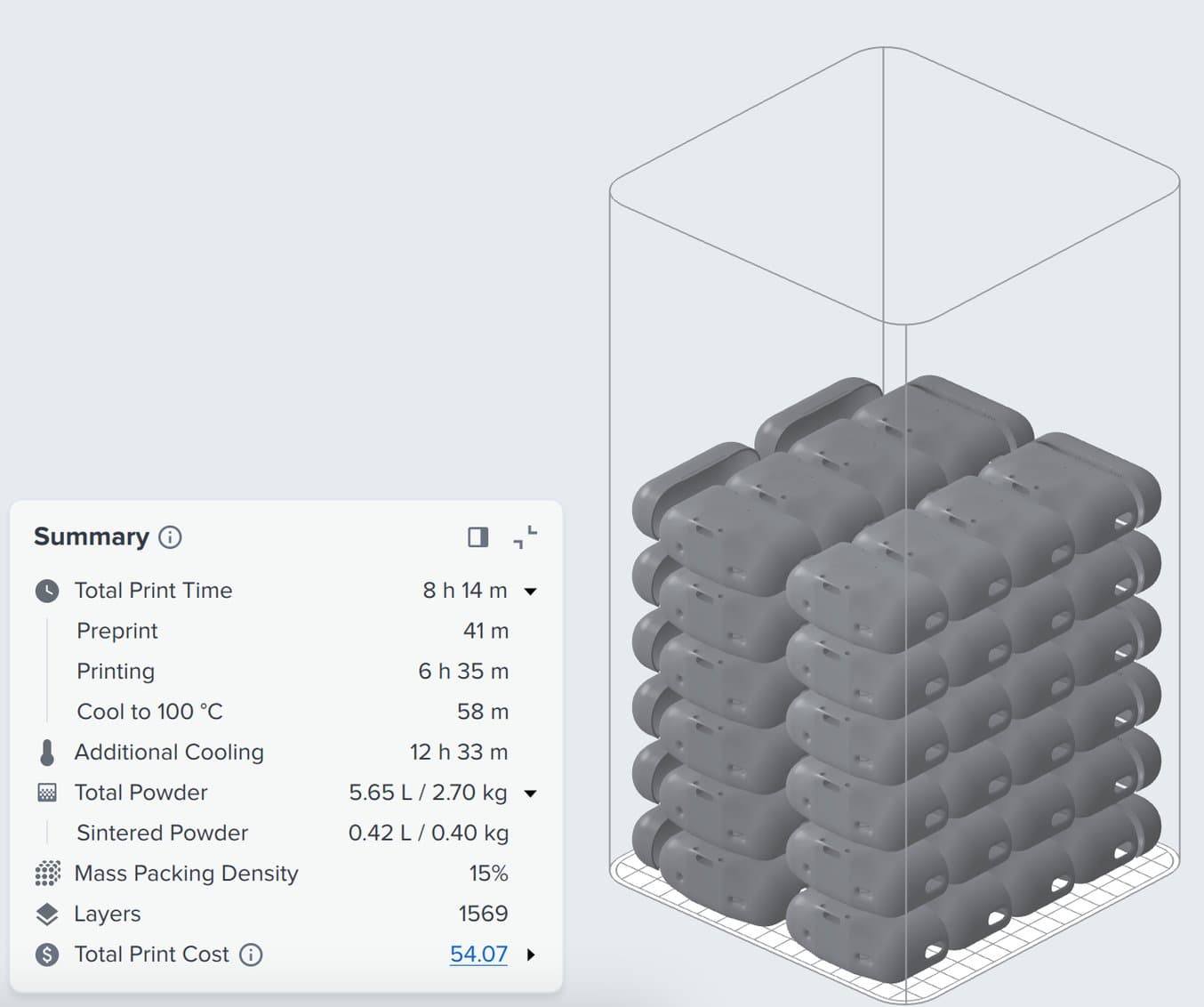

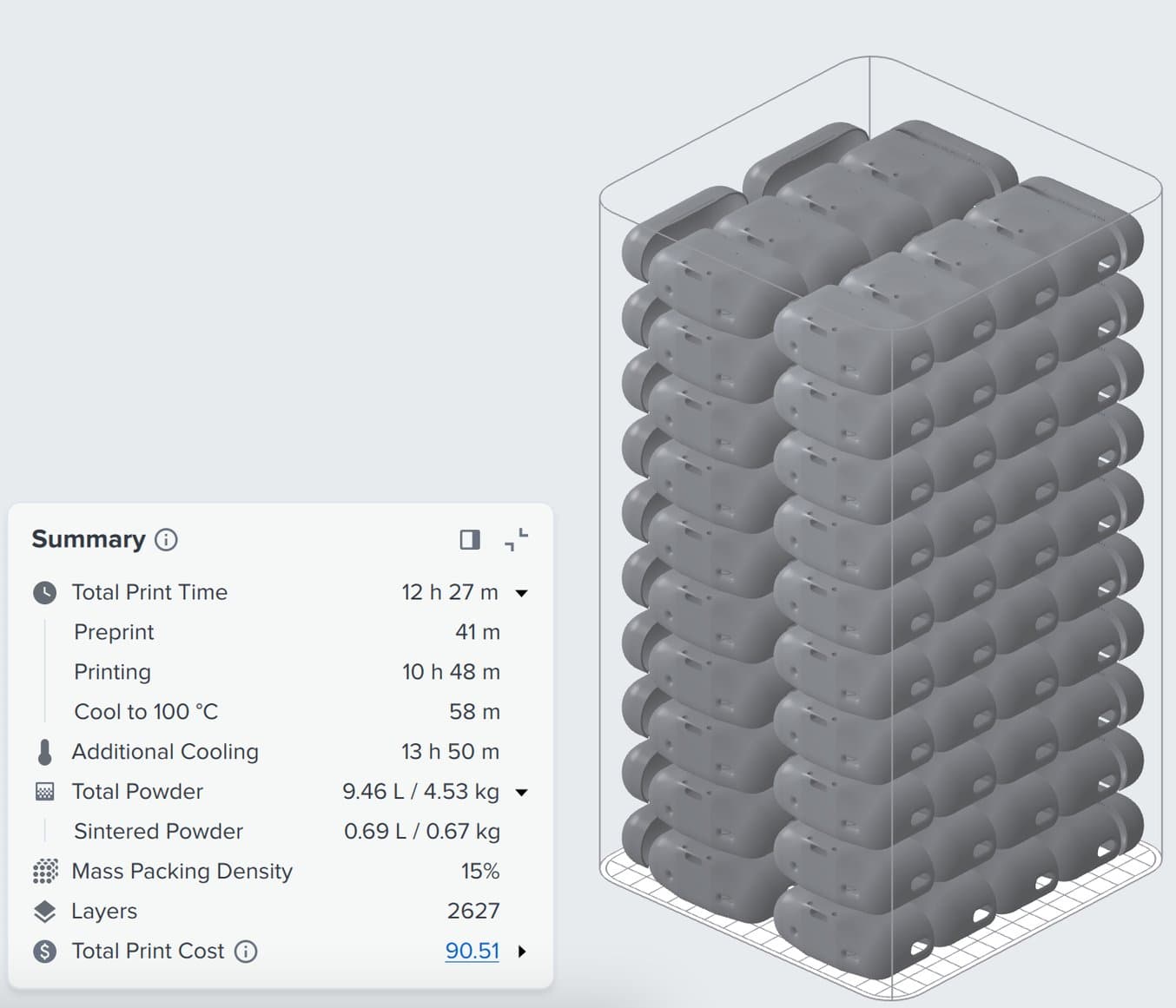

Pillonel utilizza due camere di stampa per ottenere il massimo dal suo workflow. La prima stampa viene avviata al mattino utilizzando solo circa metà della capacità della camera, in modo che il progetto sia terminato entro fine giornata.

Quando estrae la prima camera di stampa al termine della giornata lavorativa, avvia un progetto con una camera a densità completa che verrà stampato durante la notte. La stampa sarà pronta la mattina successiva. Il suo unico dipendente, la Fuse 1+ 30W, lavora 24 ore su 24.

Quando è arrivato il momento di assumere il suo unico dipendente, Pillonel sapeva di non poter contare sulle sue stampanti FDM o SLA per il volume di ordini che stava ricevendo. Inoltre, metodi di produzione tradizionale come lo stampaggio a iniezione erano fuori discussione. La SLS era l'unica strada percorribile, ma Pillonel aveva bisogno di una soluzione accessibile che producesse comunque prodotti per utilizzo finale di qualità.

Sul mercato esistono diverse opzioni di stampa 3D a letto di polvere, ma quasi nessuna ha un prezzo accessibile per nuove imprese o singoli imprenditori. Pillonel ha ritenuto le opzioni economiche troppo inaffidabili, mentre le opzioni tradizionali, come le macchine MJF di grandi dimensioni, erano troppo costose e troppo grandi il suo appartamento, ovvero la sede del suo laboratorio. Pur riconoscendo che la serie Fuse non è economica per un hobbista o per la maggior parte delle imprese individuali, sapeva che sarebbe stata l'opzione migliore per recuperare l'investimento.

"Le stampanti Fuse sono ancora le più convenienti sul mercato in questo momento. Per come la vedo io, il costo è pari a quello di alcuni stampi per stampaggio a iniezione. Se dovessi esternalizzare gli stampi in questione, il prezzo sarebbe lo stesso della mia configurazione. Ma con la SLS in-house, ho un modo per produrre parti per anni e realizzare una quantità infinita di nuovi design. Quindi, se il prodotto non funziona, posso provare a realizzarne uno nuovo e, se tutto va bene, recuperare l'investimento in un secondo momento."

Ken Pillonel, ingegnere e fondatore di Exploring the Simulation

La configurazione iniziale di Pillonel prevedeva solo la stampante Fuse 1+ 30W, una singola camera di stampa e la Fuse Sift, più 12 kg di Nylon 12 Powder. Nonostante questo ecosistema SLS fosse completo e di qualità industriale, Pillonel ha potuto installarlo in modo sicuro e semplice in poche ore nel suo appartamento e iniziare subito la produzione.

"Dopo aver disimballato e collegato le macchine all'alimentazione, ho potuto iniziare la configurazione iniziale, che si è rivelata piuttosto semplice: è bastato seguire le istruzioni a schermo", ha raccontato Pillonel.

Era tempo di avviare la produzione. Dopo appena un paio di mesi di progettazione, alcune camere di stampa a densità completa di prova e un primo ciclo di feedback dei clienti, Pillonel è stato in grado di produrre a livello professionale, spedire le parti e ottimizzare il workflow.

Raccomandazioni sul volume di produzione

Pillonel offre diverse versioni del prodotto: alcune includono un cordino, una trama o porte leggermente diverse. Il numero di versioni migliora l'esperienza dei clienti e aumenta il valore del prodotto, ma rende complessa l'organizzazione dei sistemi di produzione, elaborazione e spedizione.

Alla luce della sua esperienza con la Fuse 1+ 30W e l'ecosistema SLS completo di Formlabs, Pillonel ha offerto alcune considerazioni e raccomandazioni per la produzione di parti per utilizzo finale con la serie Fuse.

-

Acquista la scatola a guanti. La Fuse Sift Glovebox è un accessorio per la Fuse Sift, il sistema di riciclaggio e recupero della polvere della stampante. Questa soluzione può essere utilizzata anche senza scatola a guanti: la pressione negativa dell'aria e l'aspirazione evitano che la polvere non sinterizzata della tavoletta finisca nell'area di lavoro. Tuttavia, questo accessorio offre un ulteriore livello di sicurezza e protezione. "Consiglio vivamente di acquistare la scatola a guanti, perché in un certo senso chiude il sistema della Fuse Sift. Quando non l'avevo ero sempre preoccupato che, aprendo una finestra, il vento potesse soffiare via la polvere dal mio laboratorio. Formlabs ha ascoltato i suoi clienti e ha ideato questa soluzione", ha dichiarato Pillonel.

-

Ottimizza la densità di stampa. Ottimizzare la densità della camera di stampa riduce il costo per unità. Cerca di impostare la densità in modo che corrisponda al tasso di rigenerazione della polvere: in questo modo, la polvere non sinterizzata può essere riciclata in una nuova camera, riducendo gli sprechi e mantenendo i costi del materiale al solo consumo per la creazione della parte.

-

Blocca l'orientamento durante progettazione e produzione. Durante le iterazioni di progettazione e test, provare orientamenti delle parti diversi permette di vedere come questo fattore influisce sulle tolleranze e dove vuoi ottimizzare il tempo di stampa rispetto a riempimento della camera di stampa, impilaggio, uso di gabbie per le parti e così via. Una volta stabilito design e orientamento ottimale, bloccalo per i volumi di produzione con la funzione dedicata di PreForm.

-

Confronta il posizionamento manuale della densità di stampa con quello automatico. "Hai due opzioni. Il posizionamento automatico è fantastico: selezioni le parti, clicchi su "Posiziona i modelli selezionati" e il gioco è fatto. Ma quando devi stampare molte unità della stessa parte, può essere interessante posizionarle manualmente". Pillonel ha sperimentato posizionando una piccola parte di plastica all'interno di un'altra, bloccandola e scalandola sull'asse Z. In questo modo, è riuscito a migliorare la densità di stampa di alcuni punti percentuali rispetto al posizionamento automatico. "Se però ricevessi in continuazione richieste di parti diverse, probabilmente non ci dedicherei molto tempo e userei il posizionamento automatico".

-

Stampa una camera completa al termine del ciclo di sviluppo. Quando Pillonel era pronto a passare alla produzione, la prima camera di stampa completa che ha ottenuto mostrava delle leggere puntinature sullo strato superiore. Si trattava di un errore comune, corretto da un recente aggiornamento firmware. Dopo aver stampato una camera senza problemi, è stato in grado di impostare le successive tempistiche di produzione senza sprecare materiale.

-

Calcola le tempistiche di produzione e i costi elettrici ottimali. Pillonel ha scoperto che ogni volume di stampa intero realizzato con l'ecosistema completo consuma solo 5,8 kilowattora, pari a meno di 1,80 € in Svizzera, dove l'elettricità costa circa 0,30 € al kilowattora (negli Stati Uniti, costa in media 0,18 €). La notte l'energia costa leggermente meno, tuttavia i costi per il suo programma operativo sono insignificanti e stampare a giorno è preferibile. Pillonel ha identificato il modo per stampare senza sosta e con la massima efficienza: avviare la stampa di un volume quasi completo alle 9 del mattino, per poi sostituire la camera alle 17 e avviare una stampa notturna. Questo metodo richiede due camere di stampa e assicura che la stampante sia sempre produttiva.

-

Trova il workflow di post-elaborazione ottimale con la Fuse Blast. Anche se l'opzione più semplice sarebbe stato inserire intere camere di stampa direttamente nella Fuse Blast, Pillonel ha scoperto che cicli multipli e più brevi permettevano di ottenere parti più pulite rispetto a un singolo ciclo più lungo per ogni parte di un volume completo. Inoltre, separare in lotti le parti in base alla loro dimensione migliora i risultati e l'efficienza.

Progetti futuri di Exploring the Simulation

Al termine del webinar, Pillonel ha dato una piccola anticipazione sugli altri progetti a cui sta lavorando.

L'anteprima includeva nuovi prodotti e nuove varianti di colore ottenute con la Nylon 12 White Powder di Formlabs (tinta e non tinta).

Pillonel sta ancora ricevendo ed evadendo gli ordini della custodia di ricarica per AirPods e il suo ecosistema della serie Fuse lavora senza interruzioni, proprio come lui, che funge da azienda individuale che si occupa di progettazione, produzione, assistenza clienti e logistica. Per il futuro, ha in programma alcuni progetti interessanti tra cui l'esplorazione di metodi di tintura e probabilmente nuove produzioni.

L'ecosistema della serie Fuse ha permesso a Exploring the Simulation di scalare da un'idea per un nuovo prodotto a un workflow pienamente assestato. La stampa 3D, in particolare la potente e accessibile stampa 3D SLS, ha risposto almeno in parte al problema dell'obsolescenza programmata della tecnologia moderna.

Guarda il webinar per scoprire di più sul processo di Pillonel oppure richiedi un campione realizzato con una delle polveri SLS di Formlabs per toccare con mano la loro qualità.