Come IGESTEK sviluppa parti in materiali compositi con la stampa 3D e la creazione rapida di attrezzature

IGESTEK, un'azienda spagnola con sede a Bilbao, è leader nello sviluppo di prodotti automobilistici leggeri in plastica e materiali compositi.

L'azienda si occupa di sviluppare tecniche di lavorazione ibride e di integrarle tra loro per produrre componenti in materiali compositi, che vengono successivamente implementate da fornitori di primo livello del settore automobilistico e produttori di parti originali per realizzare parti per auto e moto di alta gamma.

Il team di IGESTEK utilizza la stampa 3D dall'inizio alla fine del processo di sviluppo dei prodotti, dalla fase di progettazione concettuale per la verifica delle geometrie, fino alla fase di progettazione dettagliata per la realizzazione di prototipi funzionali. Inoltre, la stampa 3D viene impiegata per la creazione rapida di attrezzature, come inserti per stampi a iniezione in plastica o attrezzature per la termoformatura di materiali compositi.

Continua a leggere per scoprire in che modo IGESTEK aumenta la velocità di sviluppo, riduce i costi e garantisce una risposta agile a eventuali problemi.

Guida alla creazione rapida di attrezzature

In questo whitepaper scoprirai di più su come combinare la creazione rapida di attrezzature con processi di produzione tradizionali come lo stampaggio a iniezione, la termoformatura o la fusione.

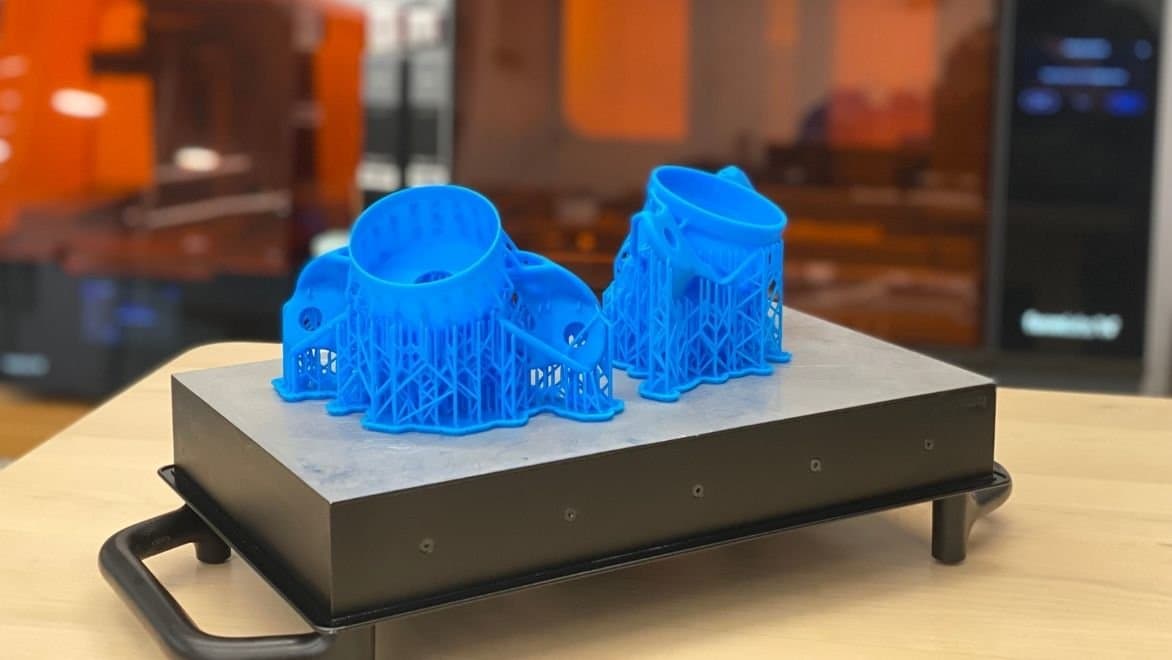

Iterazioni di un componente automobilistico progettato con il metodo generativo sulla Form 3L

Uno dei progetti più innovativi di IGESTEK è un supporto per ammortizzatori (Top Mount). Questi componenti fanno parte del sistema di sospensione di un'automobile e aiutano a ridurre le vibrazioni prodotte dal movimento del veicolo per migliorare il comfort dei passeggeri.

Il supporto per ammortizzatori è stato sviluppato con il software di design generativo Fusion 360 di Autodesk, che ha fornito varie soluzioni in base a una serie limitata di requisiti.

La Form 3L, grazie al suo grande volume di stampa, ha permesso a IGESTEK di stampare diverse iterazioni del componente allo stesso tempo.

Successivamente, il team ha stampato in-house i design più promettenti usando la stampante 3D stereolitografica (SLA) Form 3L, convalidando così la geometria e sfruttando il grande volume di stampa per realizzare fino a tre diverse iterazioni contemporaneamente. La stampa 3D SLA ha permesso di realizzare le geometrie complesse ottenute attraverso il design generativo e di convalidare i processi cinematici e di assemblaggio utilizzando prototipi funzionali, senza dover investire in attrezzature costose.

Il processo di ricerca e sviluppo ha portato all'elaborazione di un'architettura realizzata in diversi materiali, che combina la stampa 3D in metallo, basata su geometrie generative, con materiali compositi più leggeri, per offrire le migliori prestazioni possibili a fronte di una riduzione del peso pari al 40 % rispetto alle soluzioni attualmente sul mercato.

Il risultato finale, ottenuto combinando la stampa 3D in metallo e materiali compositi.

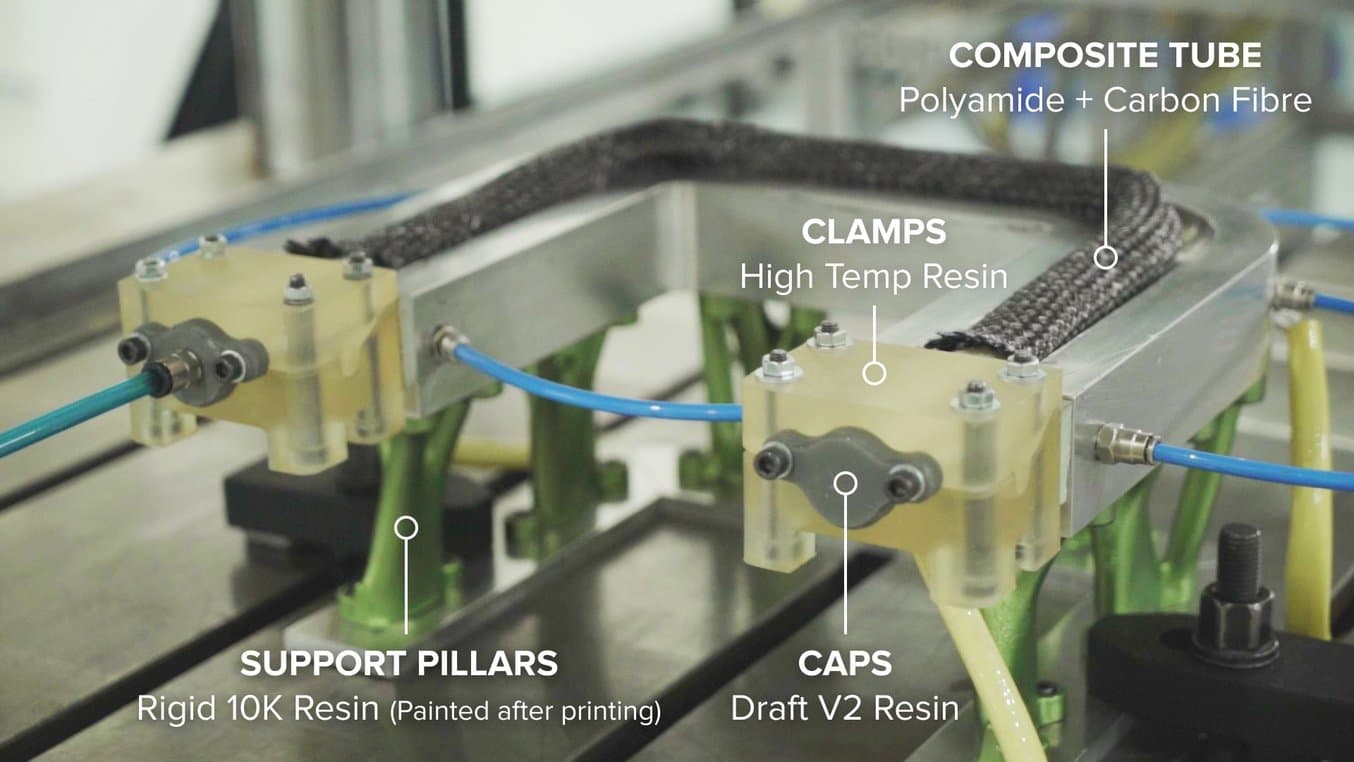

Utilizzo di diversi materiali di stampa 3D SLA per creare uno strumento per la termoformatura

Oltre che per la prototipazione, il team di IGESTEK, utilizza la stampa 3D anche per la creazione rapida di attrezzature destinate alla produzione di parti in materiali compositi, come la termoformatura della fibra di carbonio attraverso laminatura pre-preg.

Nerea Romero, responsabile dell'innovazione di IGESTEK ha dichiarato: "Le resine di Formlabs, come la Rigid 10K Resin e la High Temp Resin, sono davvero utili nel settore ingegneristico. Solitamente impieghiamo tecnologie che riguardano la termoformatura a compressione di materiali compositi. Gli strumenti che verranno inseriti nelle presse devono essere rigidi e resistenti al calore, perché saranno soggetti a pressione [per formare le parti in materiali compositi] e ad alte temperature, di solito intorno ai 180-200 gradi."

Questo componente per la termoformatura di tubi in materiale composito è stato realizzato usando svariate parti stampate in 3D.

Un esempio recente è uno strumento sviluppato dal team per produrre tubi in materiale composito. La Rigid 10K Resin è stata impiegata per produrre i pilastri di supporto del componente, che richiedevano un'elevata rigidità, la High Temp Resin per produrre i morsetti, che richiedevano resistenza alle alte temperature e alla pressione dell'aria, e la Draft Resin per produrre in modo rapido i tappi terminali dello strumento.

"[Senza la stampa 3D], avremmo dovuto utilizzare il metallo e avremmo impiegato molto più tempo e denaro per la produzione. Con la stampa 3D, invece, abbiamo trovato una risposta rapida alle nostre esigenze. Se qualcosa non funziona, possiamo semplicemente stampare un altro prototipo e migliorarlo", ha affermato Romero.

Produzione di parti in fibra di carbonio con stampi realizzati in 3D

Scarica questo whitepaper contenente linee guida per la progettazione di stampi compositi e guide dettagliate ai metodi di pre-preg e laminazione manuale per la creazione di parti in fibra di carbonio.

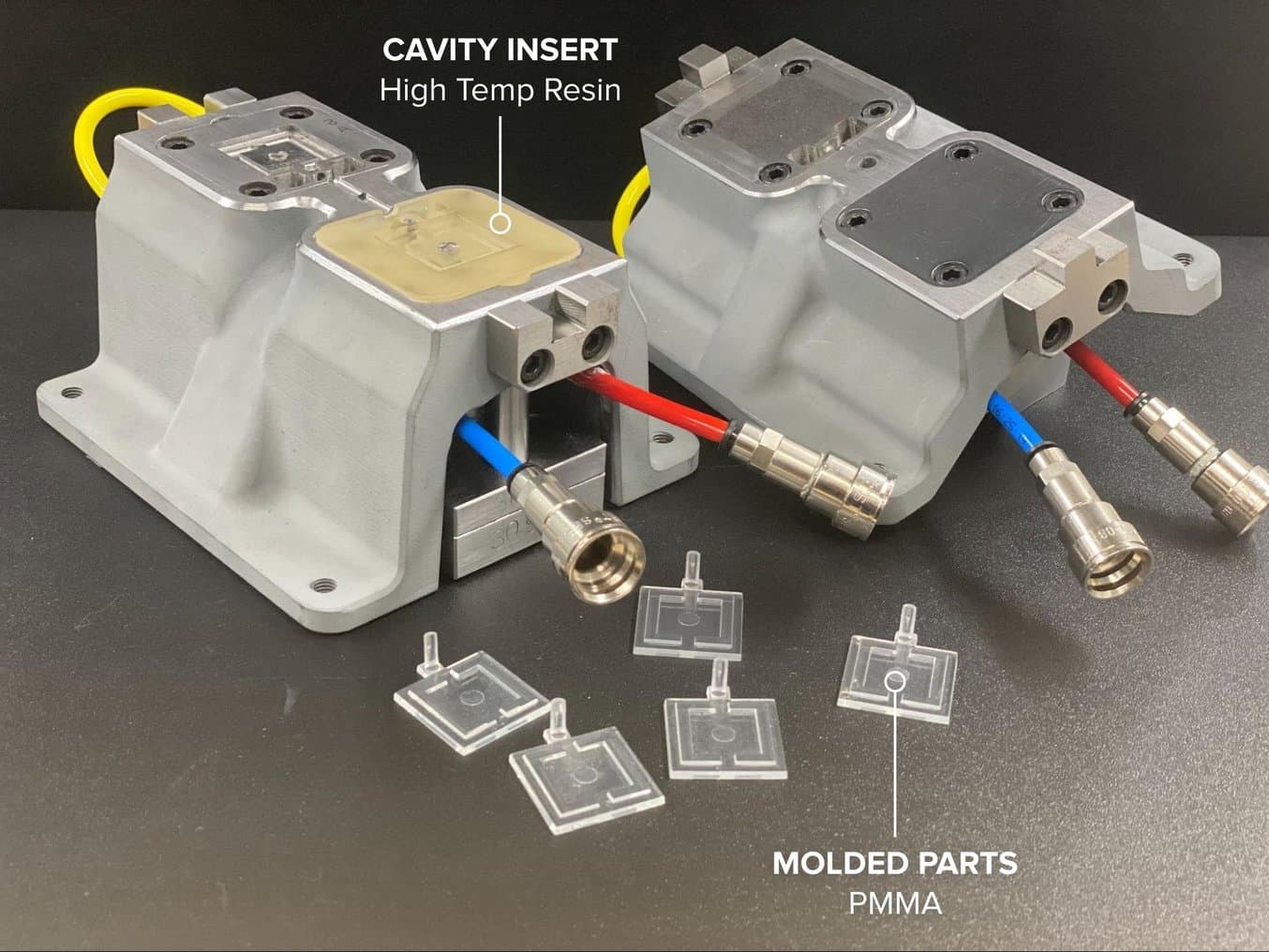

Stampaggio a iniezione con inserti realizzati in 3D

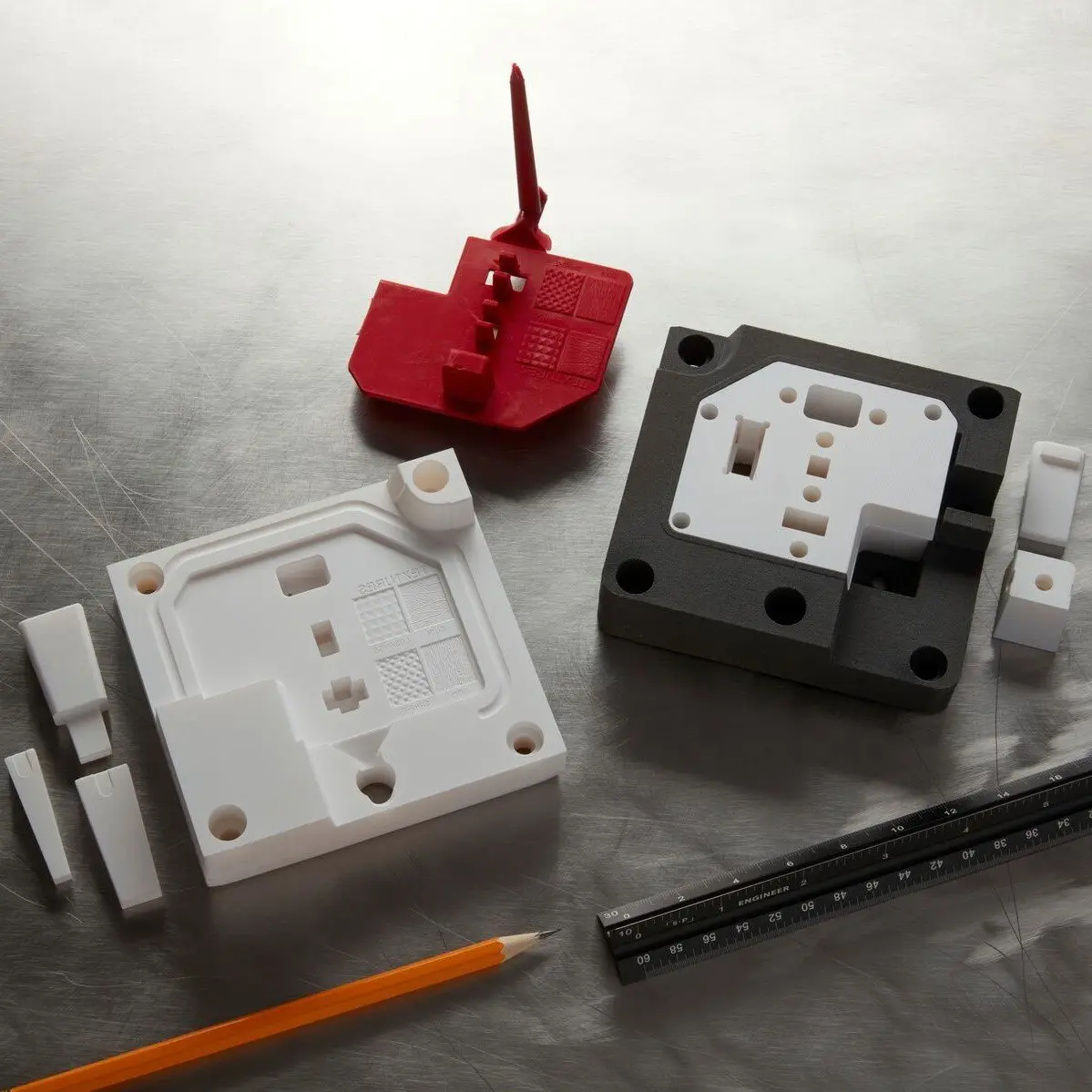

Il team di IGESTEK usa la stampa 3D anche per creare inserti per lo stampaggio a iniezione di parti in plastica. Inizialmente, questi inserti venivano realizzati tramite la lavorazione meccanica di alluminio e acciaio. Questa operazione veniva svolta in-house per le parti semplici ed esternalizzata per gli stampi più complessi. Ciò comportava però costi elevati e tempi di consegna lunghi, specialmente per prototipi unici o su scala ridotta.

Se prendiamo come esempio un inserto per lo stampaggio a iniezione di un componente per la copertura esterna di un'automobile, la stampa 3D ha permesso al team di ridurre i costi e il tempo di consegna a meno di un terzo di quello originario.

| Inserto per lo stampaggio a iniezione | Stampa 3D | Lavorazione meccanica del metallo |

|---|---|---|

| Costo | 300 € | 1000 € |

| Tempo di realizzazione | 10 ore | 30 ore |

Lo stampo ha due cavità: una costituita da un inserto in metallo e l'altra costituita da un inserto personalizzato stampato in 3D che rappresenta il negativo del design. Questo processo è ideale per la prototipazione, in quanto permette al team di sostituire con facilità gli inserti stampati in 3D e testare iterazioni differenti in modo rapido.

"Nella fase di prototipazione bastano pochi componenti, che saranno assemblati con altri, per testare la simmetria dell'insieme. Bastano 20 o 50 componenti per capire se l'idea funziona", ha affermato Romero.

Configurazione dello stampaggio a iniezione per un componente in acrilico per automobili, utilizzando un inserto stampato in High Temp Resin.

Il numero di parti che è possibile iniettare con un inserto stampato in 3D dipende principalmente da tre fattori: materiale per lo stampaggio, sistema di iniezione e parametri del processo di stampaggio.

"Tutto dipende dal tipo di materiale usato per lo stampaggio a iniezione o per il composito. Nello stampaggio a iniezione, per esempio, la plastica rinforzata con fibre risulta molto più aggressiva rispetto ai materiali tradizionali, quindi [l'inserto] si danneggerà più in fretta. Si potranno ottenere al massimo 20 componenti, ma se ne servono di più basta sostituire gli inserti e continuare a produrre", ha affermato Romero.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di consegna. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Importanti progetti futuri

Per il team di IGESTEK l'innovazione è una costante. Proprio per questo l'azienda sta già pensando a modi per incrementare ulteriormente l'utilizzo della stampa 3D nei progetti futuri.

Alcuni di questi prevedono la creazione di attrezzature per la termoformatura su larga scala, sfruttando il volume di stampa della Form 3L e sperimentando con altri materiali in grado di aumentare le potenzialità delle attrezzature, come la Flexible 80A Resin e la Elastic 50A Resin.