Come Plaato e il suo produttore a contratto hanno usato la stampa 3D per velocizzare il design per la fabbricazione

Il nome di Plaato potrebbe risultare familiare ai lettori del nostro blog: lo scorso anno abbiamo parlato della storia della loro camera di compensazione intelligente per gli appassionati della birra fatta in casa, che misura la quantità di anidride carbonica rilasciata durante la fermentazione.

Da allora Michael Kononsky e il suo team hanno portato avanti il loro progetto di fornire dati preziosi ai mastri birrai e hanno lanciato un nuovo prodotto: Plaato Keg, una bilancia intelligente per il monitoraggio dei barili.

Se la camera di compensazione aveva richiesto parti trasparenti complesse, lo sviluppo del loro ultimo prodotto è stata una sfida tutta nuova. “Avevamo bisogno di un dispositivo impermeabile che potesse sostenere un fusto dal peso di 20-60 kg da pieno”, ci ha raccontato Kononsky.

Scopri come il team di Plaato ha creato oltre 100 prototipi per tester beta sparsi in tutto il mondo e ha stampato in 3D nuove iterazioni sia in-house che presso la sede del suo produttore a contratto per ultimare il design per la fabbricazione (DFM) del suo nuovo prodotto, che gli è già valso due prestigiosi Red Dot Awards.

Come dare ai mastri birrai il potere dei dati?

“Abbiamo fatto una chiacchierata con uno dei nostri rivenditori, abbiamo scherzato su alcune idee e ci siamo detti: “E se potessimo sapere quanto beviamo e sapere quanto ci rimane nell’inventario?” Perché molti mastri birrai hanno diversi fusti e un frigorifero in garage, e quindi non possono sapere quanta birra è rimasta e quanto è vecchia. Quindi abbiamo creato un paio di prototipi che sono piaciuti molto ai rivenditori. Ci hanno detto che vogliono darci il loro supporto”, ha affermato Kononsky.

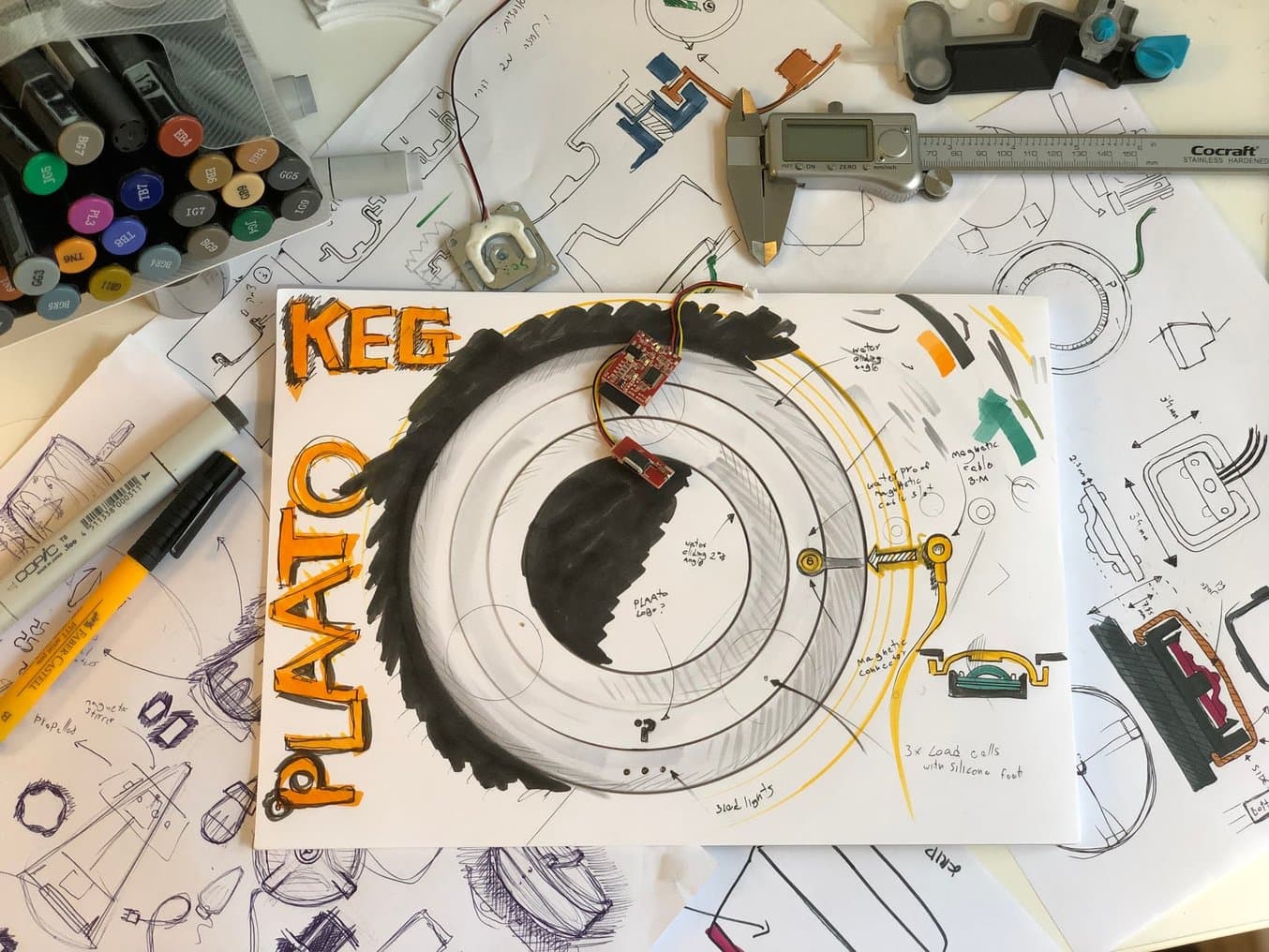

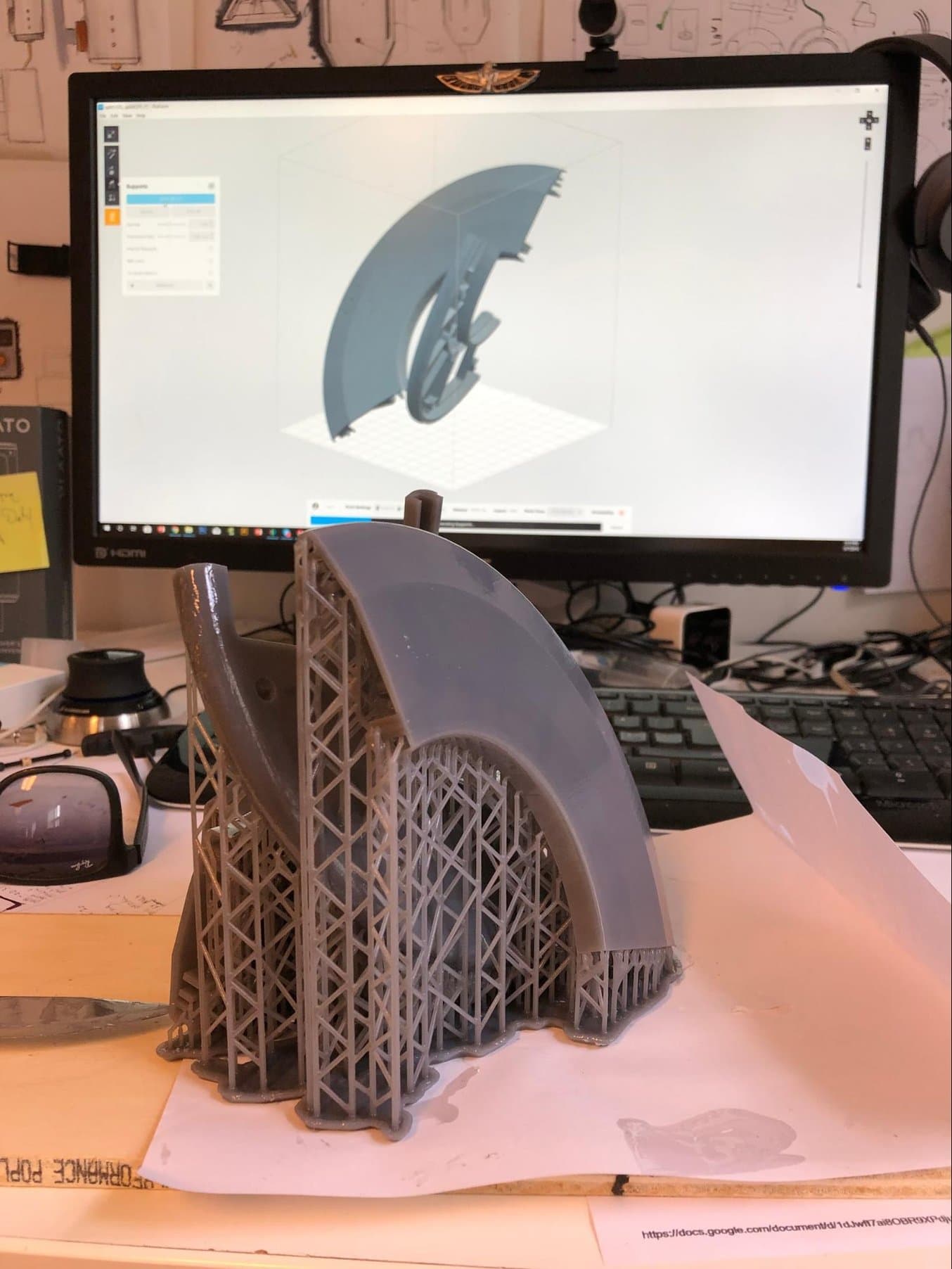

Le iterazioni di design di Plaato Keg, con connettore e cella di carico.

Le soluzioni attualmente presenti sul mercato sono basate su sensori di flusso che tendono a sporcarsi e richiedono l’installazione e la manutenzione da parte degli utenti. Kononsky e il suo team volevano misurare il volume in maniera più facile e pulita convertendo il peso e la gravità specifica.

“Volevamo poter misurare la birra senza toccarla, ma solo tramite un qualche tipo di connessione. Usando un componente semplice da posizionare sotto il fusto o su cui appoggiarlo, in grado di inviare i dati al cloud. Solo in un paese piccolo come la nostra Norvegia stimiamo che ci siano circa 14 000 frigoriferi con sette o otto fusti ciascuno”, racconta Kononsky.

Sviluppo e test di un prodotto resiliente per i fusti di birra

“Durante lo sviluppo abbiamo chiesto la collaborazione della nostra comunità, facendo un sondaggio tra 300 dei nostri clienti che avevano acquistato la camera di compensazione e che avevano mostrato interesse verso un prodotto pensato per i fusti. Gli abbiamo chiesto: “Che tipo di fusti usate? Quali sono i problemi che vi trovate ad affrontare? Come usate i fusti? Si tratta di un ambiente umido? Che tipo di connettori e cavi usate per i vostri frigoriferi?” Abbiamo raccolto immagini e misurazioni di migliaia di fusti diversi per avere una base sulla quale ottimizzare il prodotto”, afferma Kononsky.

Il primo passo per il team di Kononsky è stato tagliare con il laser alcune lastre di acrilico e unirle insieme, ma si sono accorti che era difficile farle coincidere con la forma dei fusti ed era un processo che richiedeva molto tempo. Dopodiché hanno usato una stampante 3D FDM con un ugello personalizzato da 1 mm, così da poter sfornare prototipi grezzi per una rapida validazione sul mercato. Infine, visto che erano necessari prototipi più sofisticati e dettagliati, hanno cominciato a usare la stampa 3D stereolitografica (SLA).

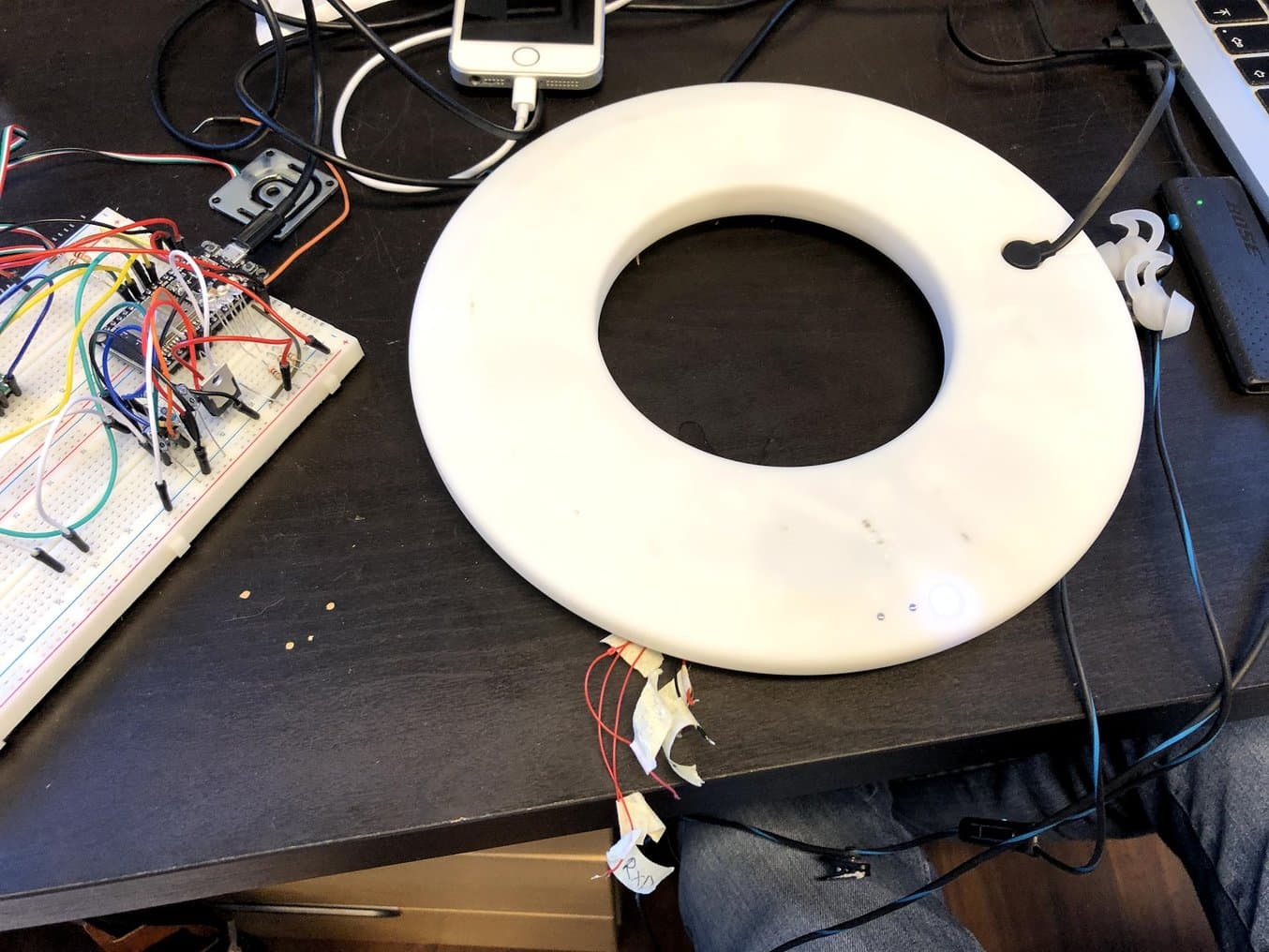

Il team di Plaato ha usato diverse tecniche per creare prototipi nelle diverse fasi del processo: all’inizio lastre di acrilico tagliate con il laser (trasparenti) e stampa 3D FDM (nero, consistenza grezza), poi stampa 3D SLA per i prototipi più dettagliati (struttura bianca e la custodia nera lucida)

“Stavamo creando un prodotto sottile che doveva essere impermeabile e in grado di resistere agli urti, quindi non era per niente facile. La Rigid Resin è stata provvidenziale. Su questo materiale è stato possibile avvitare tutti i sensori, creare tutte le estrusioni in plastica e renderla impermeabile. Ci ha offerto proprio il livello di dettagli di cui avevamo bisogno e che abbiamo potuto comunicare anche ai nostri produttori", racconta Kononsky.

La Rigid Resin è stata provvidenziale.

Michael Kononsky, cofondatore di Plaato

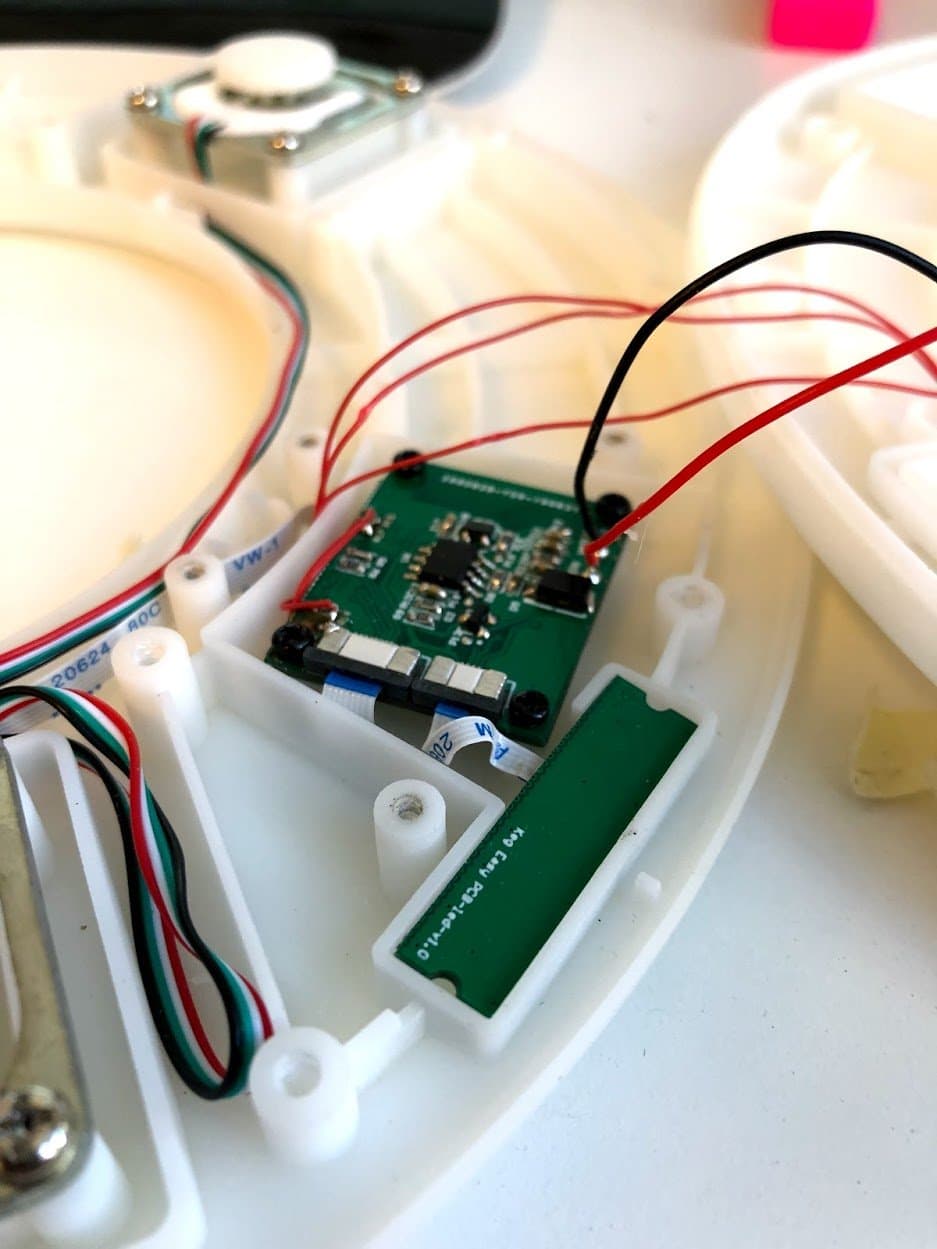

Gli ingegneri hanno usato la Rigid Resin per creare prototipi dettagliati con pareti sottili e con le stesse caratteristiche del design finale prodotto con stampaggio a iniezione.

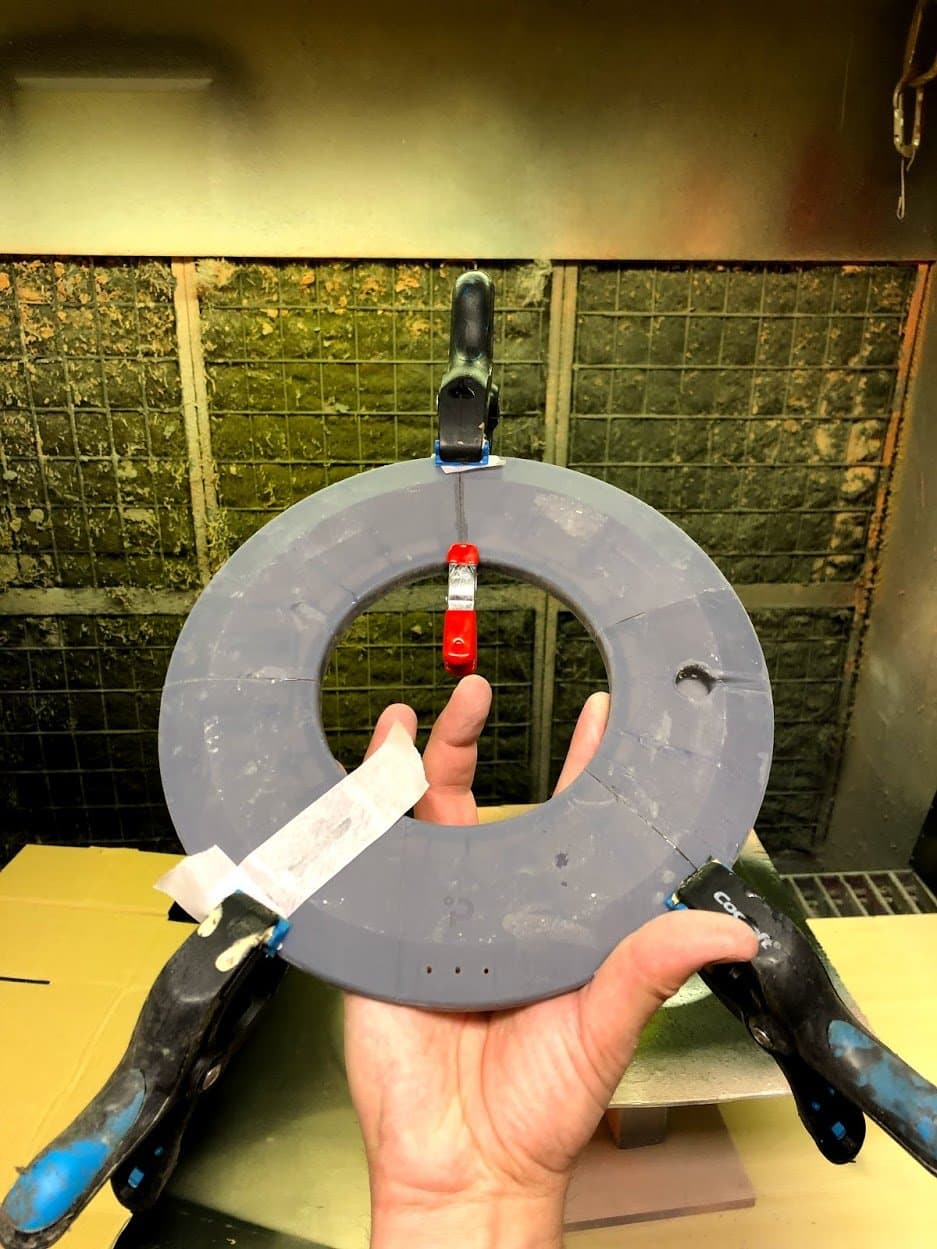

I policlorofenili, i sensori e altri elementi elettronici sono alloggiati in diversi compartimenti avvitati alla custodia. Visto che questi non sono impermeabili, il team ha dovuto creare delle speciali guarnizioni e dei rivestimenti protettivi e antiscivolo per queste parti. Dovevano essere a tenuta stagna e avere una buona tolleranza, in modo da assicurare capacità di compressione e impermeabilità.

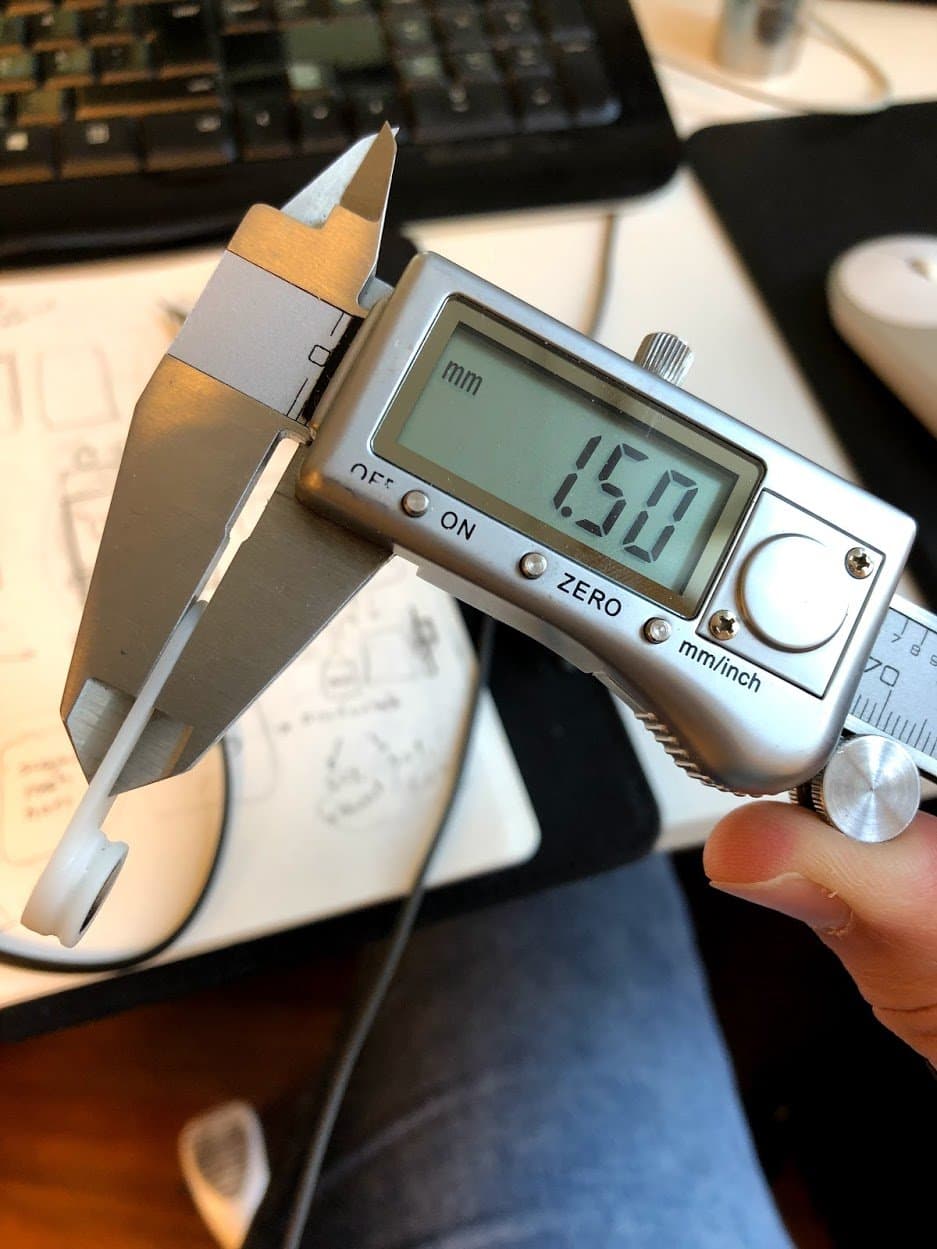

“Abbiamo usato la Elastic Resin per la prototipazione rapida. Abbiamo fatto molte prove con diversi spessori. È un gran vantaggio poter ottenere un lotto con 20 tipi di guarnizioni diverse sullo stesso vassoio: una di 1,1 millimetri, una di 1,2, 1,4, ecc. Possiamo testarle tutte molto rapidamente e risparmiare così molto denaro", spiega Kononsky.

In tutto il team di Plaato ha creato circa 35-40 prototipi con la stampante 3D SLA di Formlabs. Hanno suddiviso i modelli in diverse parti più piccole per farle entrare in un’unica piattaforma di stampa che poteva essere stampata in nove ore.

Il team di Plaato ha suddiviso i modelli in diverse parti più piccole per farle entrare in un’unica piattaforma di stampa.

“Un aspetto particolarmente interessante di questa stampante è che posso programmarla per stampare durante la notte: è l’ultima cosa che faccio a fine giornata prima di andare a casa, e quando torno al mattino ha finito. Poi lavo i pezzi, faccio la polimerizzazione, impiego più o meno un’ora per montare tutto, comprese le parti elettroniche, e prima di pranzo abbiamo pronta una nuova iterazione”, racconta Kononsky.

Il team ha coinvolto anche la comunità nella varie fasi della prototipazione. Tra i primi prototipi MVP e quelli che si avvicinavano di più al prodotto finale, hanno spedito circa 100 prototipi a clienti negli USA, in Sudamerica, in Asia, in Australia, in Europa e in Medio Oriente. Ciò ha permesso di raccogliere feedback prezioso che hanno potuto inserire nelle seguenti iterazioni, come ad esempio idee per un sistema di allarme che avvisa gli utenti se il fusto ha una perdita e un sensore di temperatura che avverte se il termostato ha preso fuoco, un rischio che a volte si corre con i frigoriferi fatti in casa.

I prototipi stampati in 3D hanno aiutato anche a confermare che il design di Plaato sarebbe stato abbastanza resistente nell’ambiente dei fusti.

“Come in un crash test, l’abbiamo fatto cadere da 10, 20, 30, 40 centimetri. Poi l’abbiamo fatto cadere da un metro e ha resistito perfettamente. Sapevamo che se avesse funzionato con la resina, sicuramente avrebbe funzionato anche con lo stampaggio a iniezione, perché avremmo usato un policarbonato resistente agli urti, lo stesso materiale che viene usato per gli scudi della polizia. Siamo riusciti a stampare parti che possono resistere perfettamente sotto un metro d’acqua fino a 48 ore. Così abbiamo risparmiato molto tempo durante il processo di sviluppo e abbiamo evitato svariate soluzioni costose che sicuramente avremmo dovuto usare se ci fossimo affidati ai metodi tradizionali”, ha affermato Kononsky.

Design per la fabbricazione con iterazioni di stampa 3D in-house e in Cina

Questa volta è stato più facile per il team di Kononsky, perché hanno potuto rivolgersi direttamente al produttore a contratto che avevano usato per la camera di compensazione. Usando la stampa 3D SLA sia nel loro ufficio, sia nella sede del produttore, sono riusciti ad accelerare il processo di validazione e incrementare la produzione in poco tempo.

“Di solito quando contattiamo il produttore abbiamo il 90-95% del design pronto. Gli lasciamo un po’ di libertà perché loro conoscono meglio le loro macchine e le loro capacità. Ci fidiamo della professionalità del nostro partner e non volevamo imporgli dettagli minori che avrebbero potuto complicare il progetto inutilmente”, racconta Kononsky.

“Anche il nostro produttore ha acquistato una Form 2, quindi la comunicazione è stata molto facile. Visto che abbiamo la stessa stampante, potevo semplicemente mandargli i file da stampare. Poi, quando ci rimandavano la loro bozza, potevo stamparla e testarla direttamente: fantastico. È stato molto interessante lavorare così, perché abbiamo potuto sviluppare il prodotto insieme", spiega Kononsky.

Molte aziende spediscono parti avanti e indietro ai loro produttori all’estero, e ciò rende la definizione dei dettagli finali un processo estremamente lungo e complicato.

“Quando ero un consulente questo era quello che facevamo e ci impiegavamo quattro giorni [con spedizione urgente]. Sono giorni preziosi. Quindi, per velocizzare, è necessario affidarsi a screenshot e PowerPoint, ma ci sono sempre dei problemi di comunicazione. Potrebbero anche semplicemente tagliare tutte le parti, ma non è facile e non è sempre possibile essere all’altezza delle aspettative. [La stampa 3D] rende tutto molto più facile, perché si può creare esattamente il file che si vuole. In particolare, alcuni raggi e livelli di compressione sono molto difficili da comunicare senza l’aiuto della stampa 3D”, afferma Kononsky.

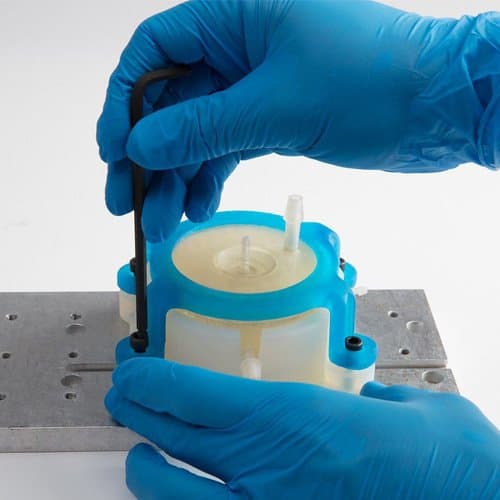

Usando la stampante 3D del loro produttore a contratto hanno anche stampato le dime e i fissaggi per la linea di assemblaggio.

Il fatto di avere una stampante 3D nella sede del loro produttore a contratto ha aiutato anche a velocizzare la fabbricazione di attrezzature per la linea di produzione.

“Abbiamo stampato anche molte delle dime della linea di assemblaggio per inserire e assicurare alcuni componenti, posizionarli correttamente, ecc. Quando io e il mio collega siamo andati alla linea di produzione abbiamo stampato tutto con la stampante che abbiamo portato dall’ufficio del nostro produttore alla fabbrica”, ci ha raccontato Kononsky.

Progettazione di dime e attrezzi destinati alla stampa 3D

Scarica il whitepaper per ulteriori informazioni sui fondamenti e le buone pratiche per il design di dime e fissaggi, nonché per ricevere consigli sulla verifica dei fissaggi stampati.

Da un lancio ben riuscito a nuovi applicazioni

Essendo una piccola azienda e non volendo correre troppi rischi prima di entrare sul mercato, Plaato ha riprovato con il crowdfunding e ha raccolto oltre 150 000 $ grazie a una campagna su Kickstarter.

Tutti i preordini dei finanziatori sono stati soddisfatti e, per loro fortuna, la pandemia di COVID-19 ha fatto sì che ancora più persone cominciassero a fermentare la propria birra a casa, consentendo quindi di vendere rapidamente tutto il primo lotto del nuovo prodotto.

A riprova dell’originalità e dell’innovazione di questo nuovo design, Plaato Keg ha vinto i Red Dot Awards in ben due categorie: prodotti intelligenti e design industriale.

Alcuni clienti hanno anche trovato altre applicazioni creative per questo prodotto. “Abbiamo scoperto che molti di coloro che hanno comprato il prodotto erano bar e altri fornitori di servizi che si occupano di fusti e rubinetti per uffici. Una delle aziende ha 150 punti vendita di rubinetti per caffè a freddo. Ci hanno detto: “Riesco a gestire tutto l’inventario con questo. Non devo andare troppo in giro o aspettare che mi chiamino quando hanno finito il caffè o la birra alla spina: riesco a monitorarlo e a pianificare la mia giornata in anticipo”. È bello, perché questo tipo di servizio prima non esisteva e adesso possono offrire un servizio migliore ai loro clienti", spiega Kononsky.

Scopri la nuova stampante 3D SLA di Formlabs, la Form 3, e la nostra raccolta di resine ingegneristiche, in grado di aiutarti a risolvere le sfide più complesse dello sviluppo di prodotto. Vuoi toccare con mano la qualità delle stampe?