The Digital Factory è una conferenza sulla produzione avanzata e su come le aziende stanno usando le più recenti innovazioni tecnologiche per stabilire nuovi standard di efficienza e sviluppare buone pratiche. Spesso queste iniziative legate all'alta tecnologia avvengono nelle profondità delle grandi aziende, all'interno dei team di ricerca e sviluppo o in gruppi di progetto speciali. The Digital Factory riunisce professionisti e dirigenti con l'obiettivo di portare alla luce e condividere idee per capire dove i progetti dell’industria 4.0 di altri settori hanno avuto successo.

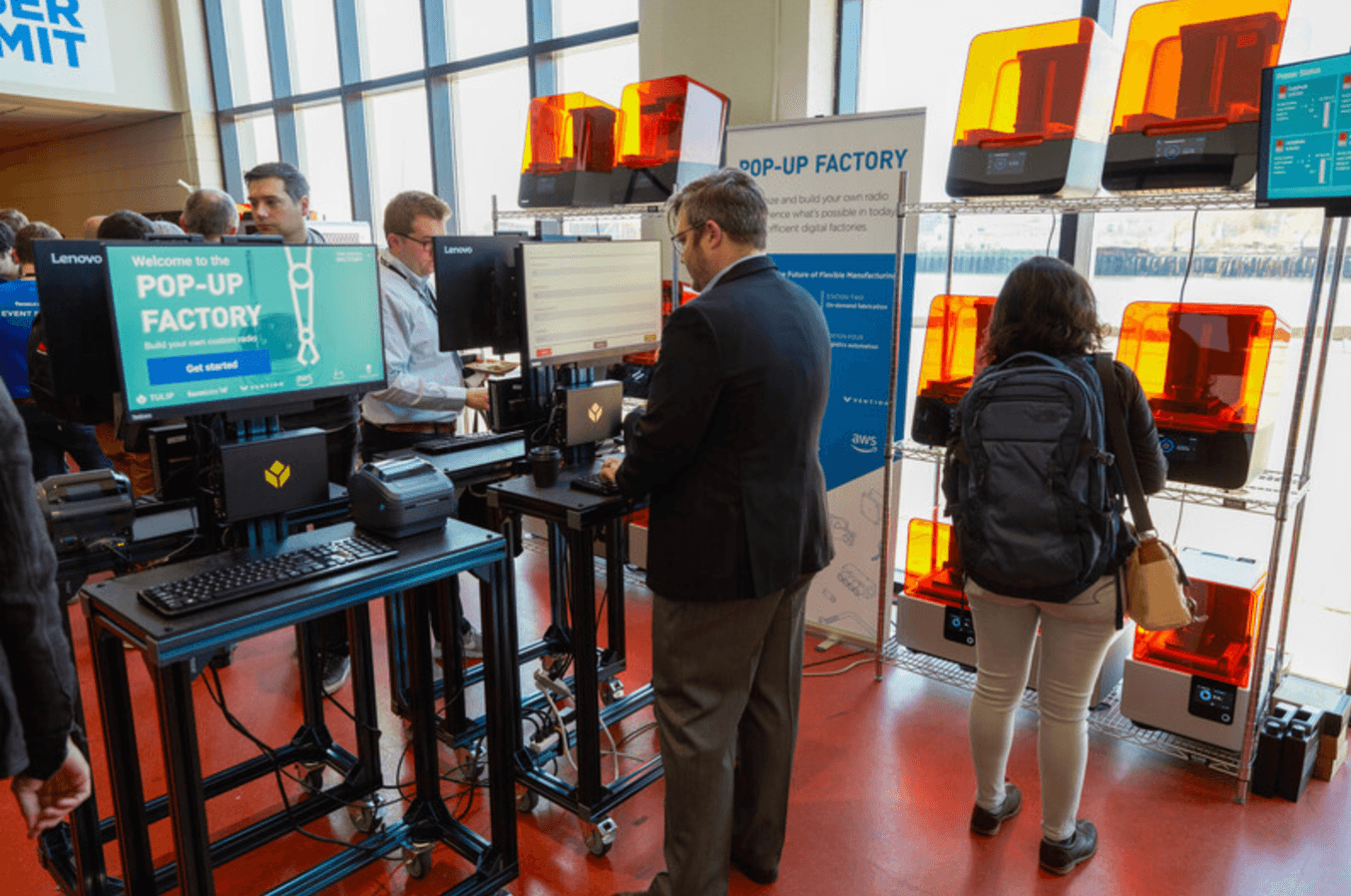

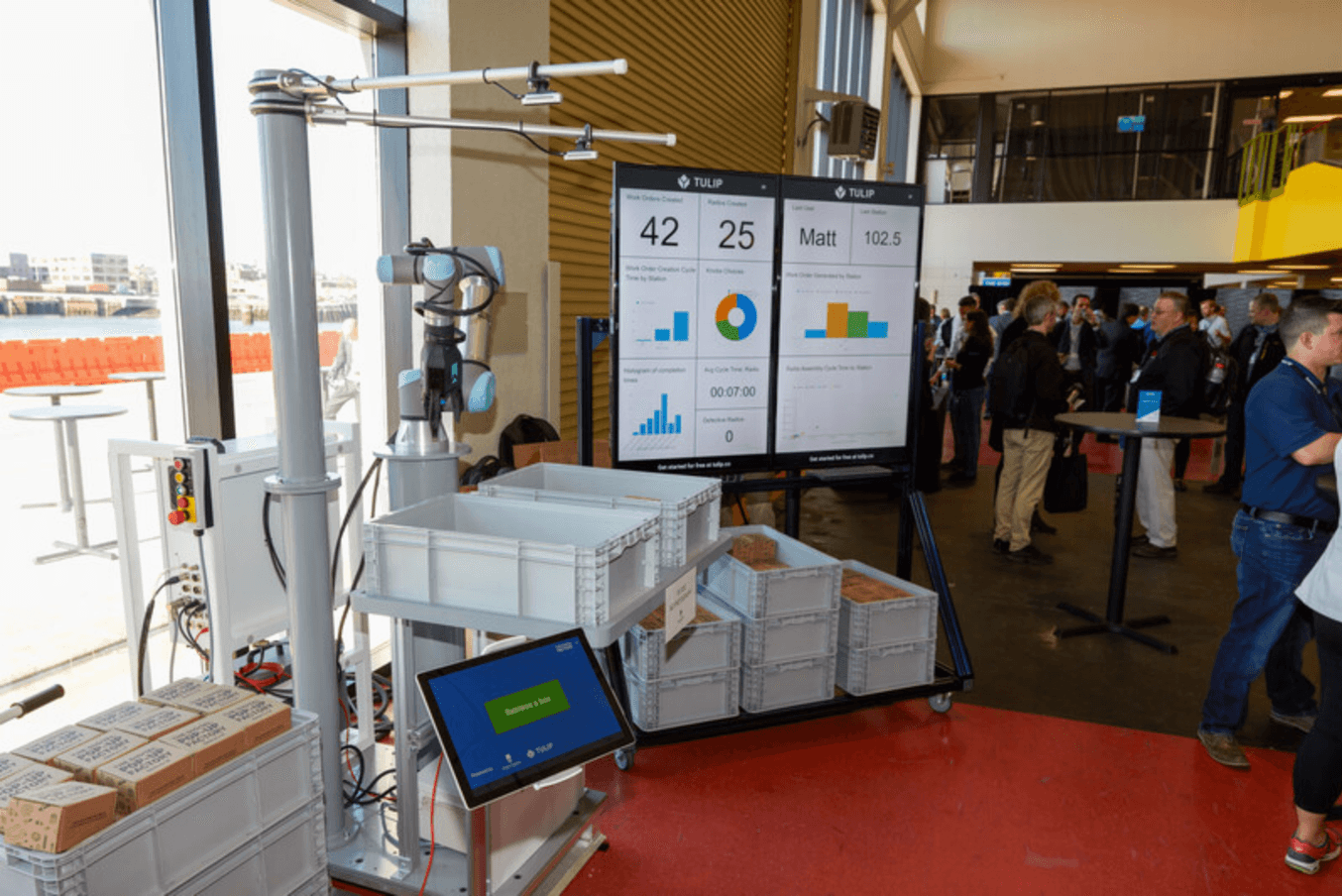

Alla conferenza di Boston del 2019 ci siamo proposti di mostrare da dove vengono alcune di queste innovazioni e buone pratiche attraverso una dimostrazione interattiva in cui i partecipanti potevano assistere a un moderno processo di assemblaggio utilizzando le tecnologie di Amazon Web Services, Tulip, Vention, RightHand Robotics e, naturalmente, Formlabs.

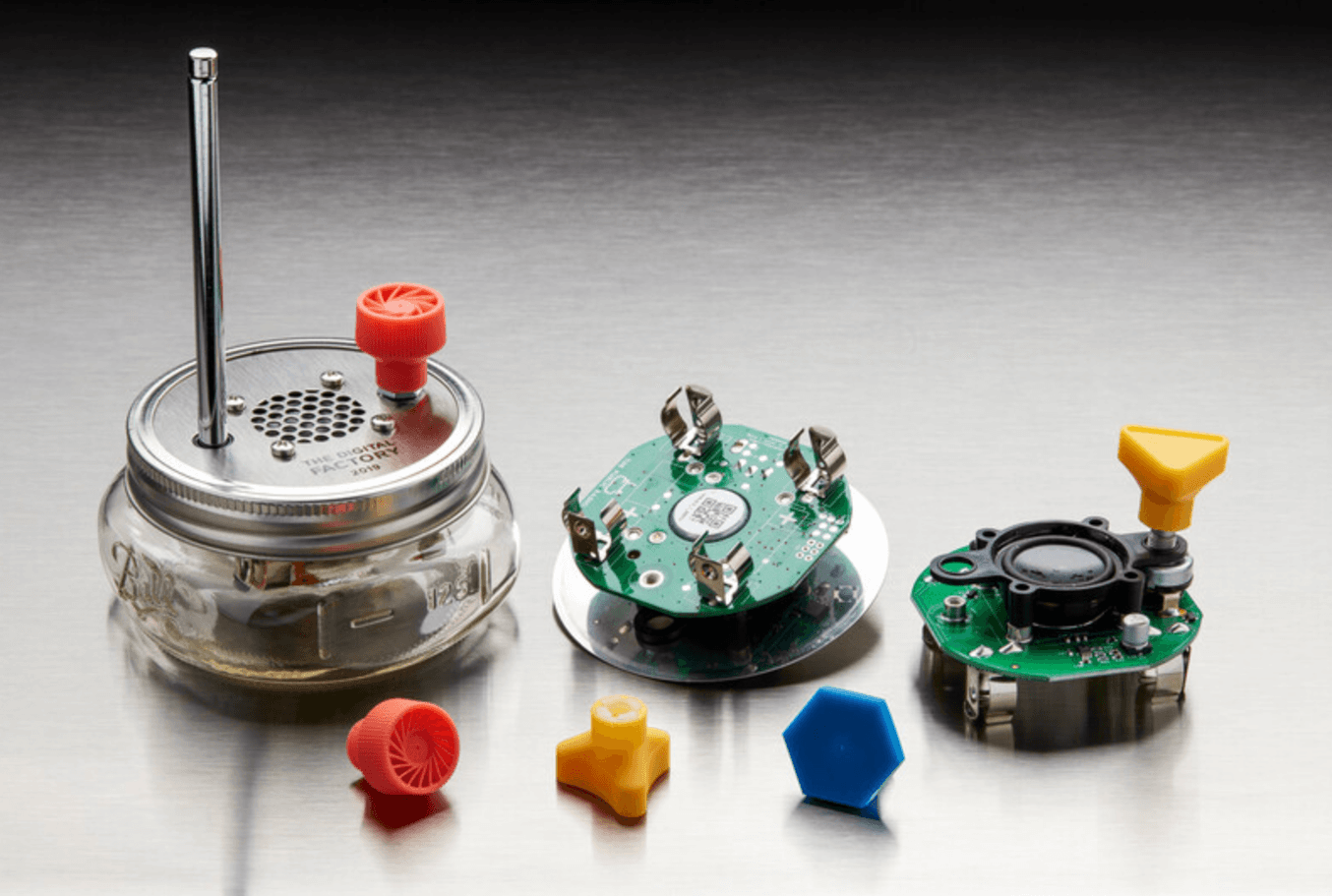

I partecipanti sono stati invitati a configurare e costruire un’edizione speciale di The Public Radio, una radio con un’unica stazione sviluppata da Spencer Wright e Zach Dunham. In questo articolo analizzeremo come abbiamo usato le proprietà dei materiali delle resine per stereolitografia (SLA) e la scalabilità della stampante 3D Form 3 per produrre parti plastiche e assemblaggi tramite il metodo "just in time", insieme anche ad altre tecnologie di fabbricazione intelligenti come i banchi da lavoro su misura di Vention e i sensori e software di Tulip e AWS. Parleremo anche di alcuni dei nostri processi di design per la fabbricazione con parti stampate in stereolitografia e di come possono aiutare a ottimizzare il rendimento e ridurre i tempi di post-elaborazione.

Il workflow della Pop-up Factory

Il processo inizia con uno stand allestito da Tulip, dove si può selezionare la stazione radio e il tipo di manopola che si desidera. Si ritira un adesivo con un codice QR personalizzato da una stampante di etichette, che verrà poi scansionato ai banchi di lavoro di Tulip.

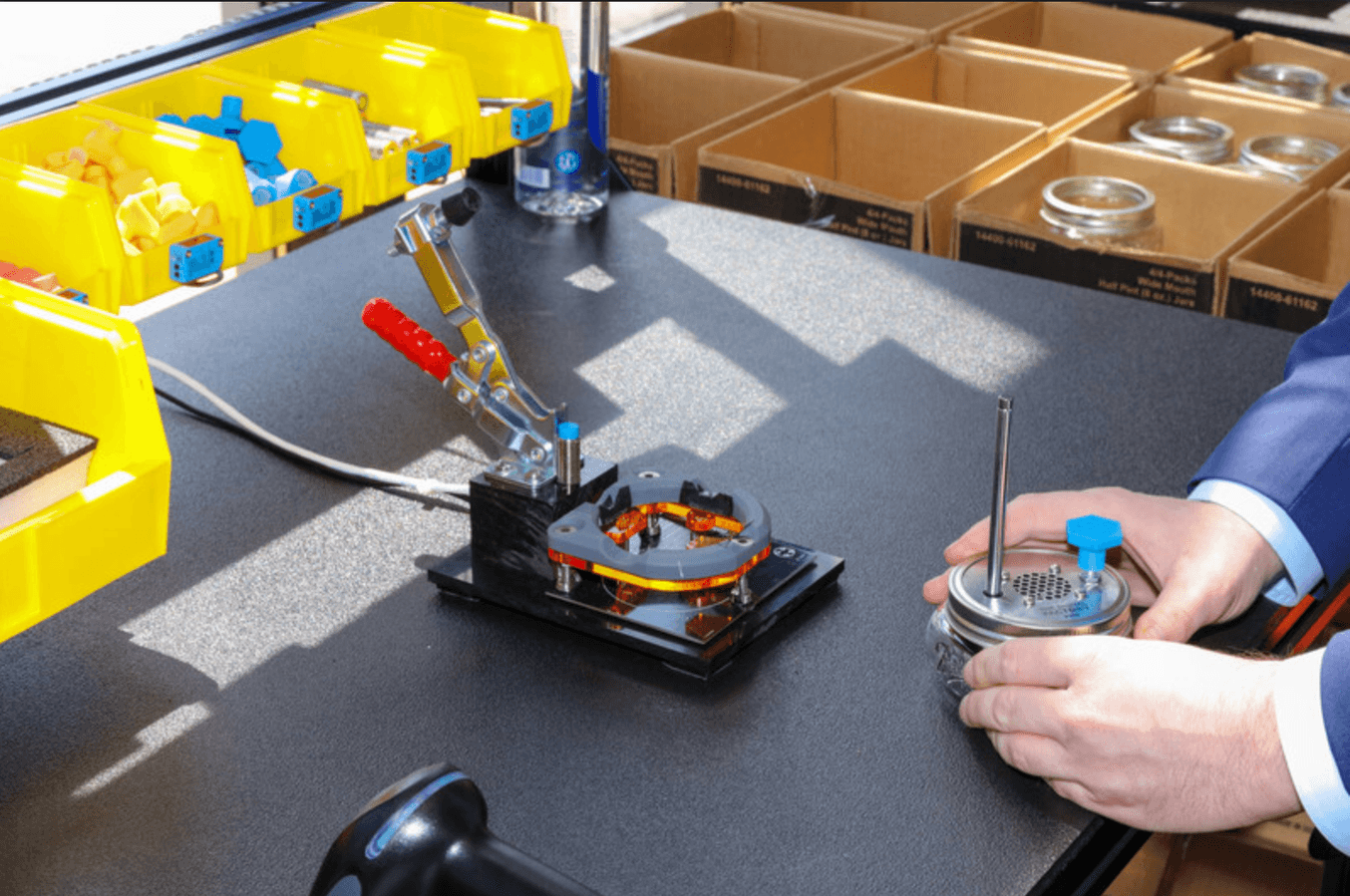

Ogni postazione è dotata di assemblaggi per manopole stampati in 3D, batterie, antenne e sottounità per radio, insieme ai consueti strumenti di fabbricazione come una dima di programmazione creata con taglio laser e parti stampate in 3D. Gli utenti vengono guidati passo dopo passo dalle istruzioni sullo schermo, e ogni azione viene registrata da sensori per assicurarsi che non manchi nulla e che l’inventario sia sempre aggiornato.

I partecipanti configurano le loro radio presso gli stand di Tulip e creano i loro ordini di lavoro, mentre sullo sfondo le Form 2 e le Form 3 sfornano componenti per manopole.

I partecipanti montano e programmano radio con hardware Tulip ai banchi di Vention. Sullo schermo vengono visualizzate le istruzioni passo dopo passo e i sensori registrano l’inventario, i tempi di ciclo e altri dati di produzione significativi.

Una cella di RightHand Robotics passa una scatola di cartone.

Un’edizione di The Public Radio creata alla Digital Factory nella sua scatola.

Design per la produzione additiva e l’assemblaggio

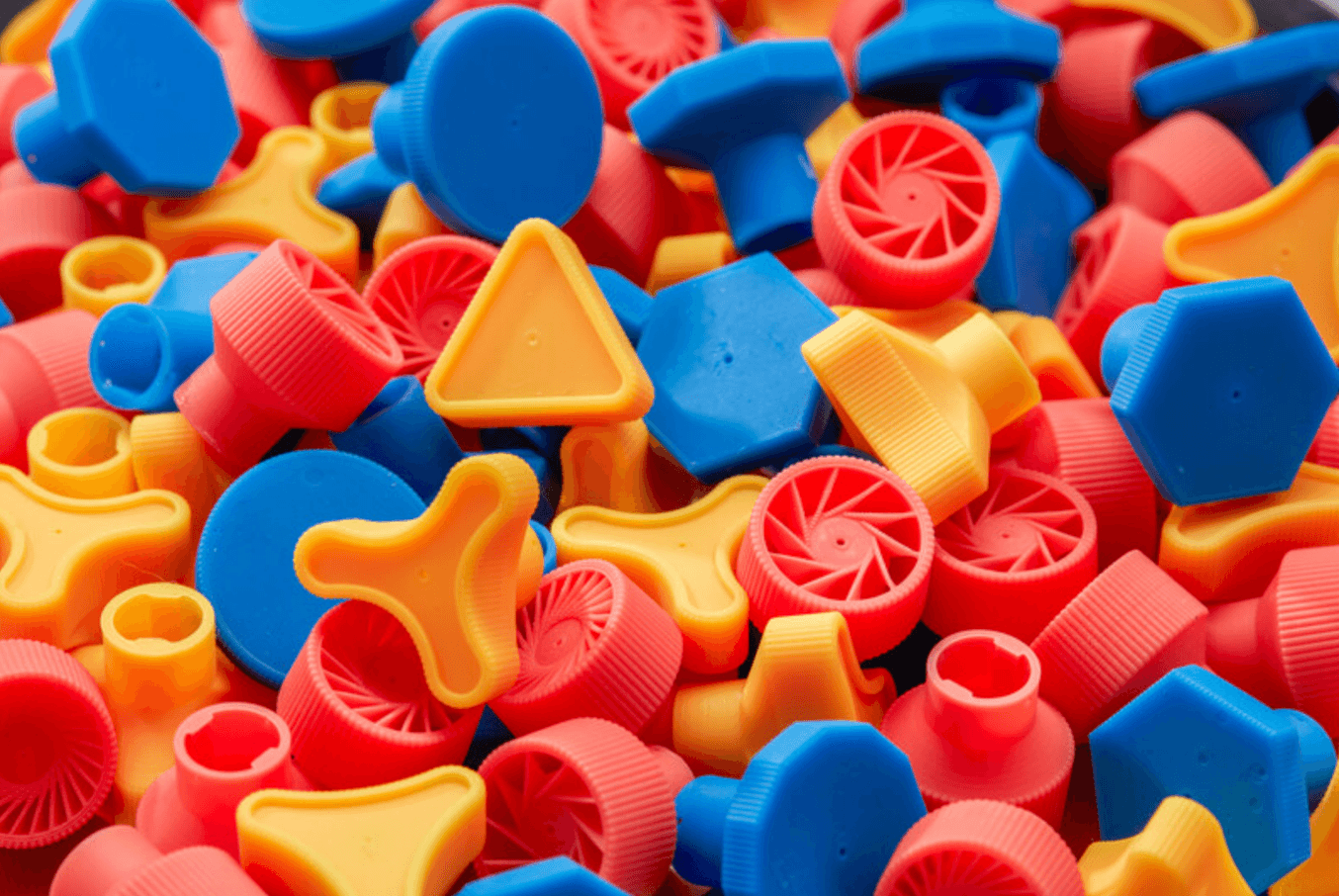

Le manopole stampate in 3D dovevano soddisfare alcuni criteri estetici e funzionali:

-

Volevamo aggiungere dettagli vivaci e colorati a The Public Radio e offrire colori diversi.

-

Volevamo dimostrare la flessibilità della stampa di parti su richiesta offrendo 12 forme uniche: perciò una radio con una manopola rossa costruita al mattino e una costruita nel pomeriggio avrebbero avuto design diversi.

-

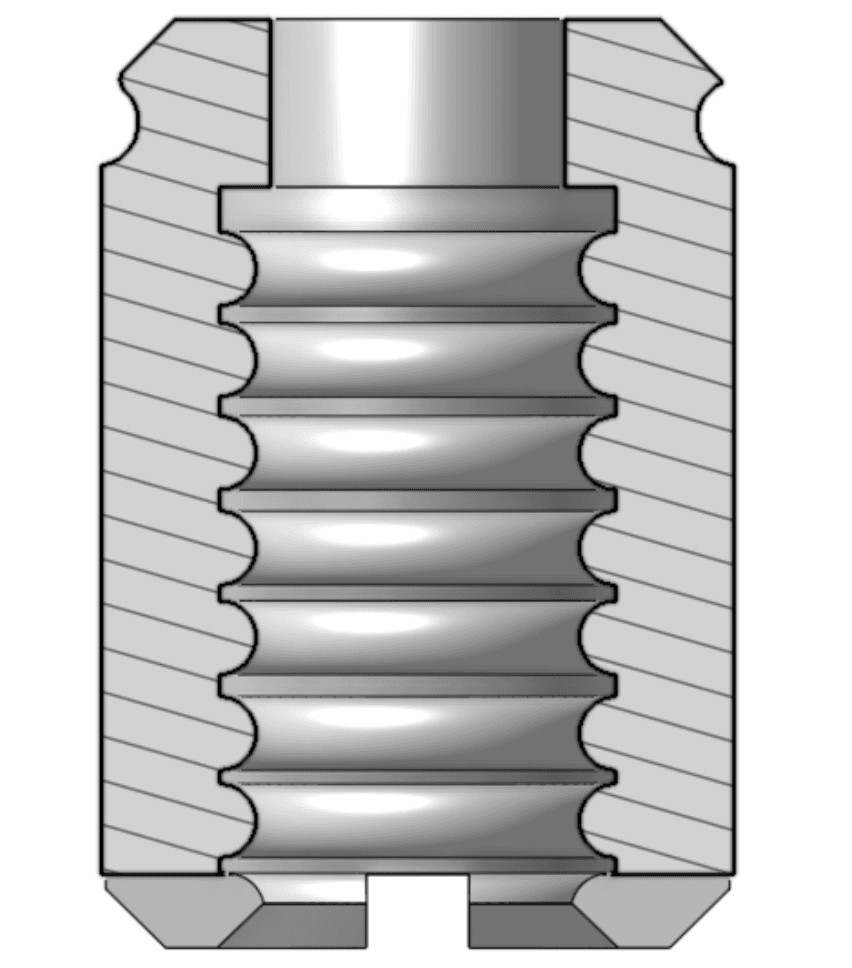

Avevamo bisogno di un design che aderisse perfettamente all’asticella a forma di D di The Public Radio e che reggesse per molteplici usi.

-

Era necessario che la pressione richiesta per installare la manopola durante l’assemblaggio fosse possibile da raggiungere a mano e senza l’aggiunta di strumenti che potessero rallentare il processo.

Per soddisfare questi requisiti abbiamo usato una combinazione di due resine: la nostra Color Kit, che ci avrebbe permesso di avere un’ampia gamma di colori, e la Durable Resin, un materiale ingegneristico che offre un’alta resistenza agli urti e un buon allungamento.

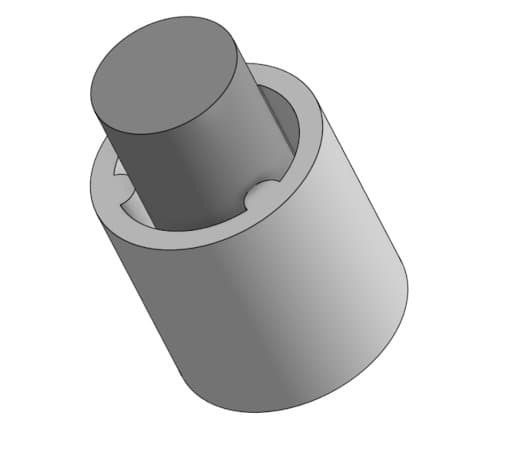

La capacità di allungamento era importante, perché le scanalature sulla parte dovevano aderire all’asticella di The Public Radio ma anche poter essere rimosse facilmente durante l’installazione, senza un’eccessiva pressione.

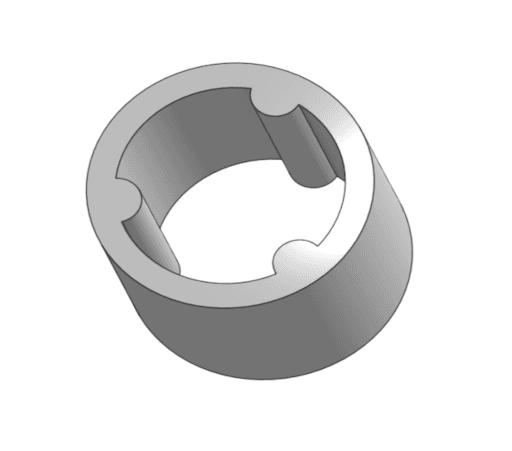

L’inserto in Durable Resin doveva agganciarsi all’esterno della Color Kit, impedendogli di girare liberamente.

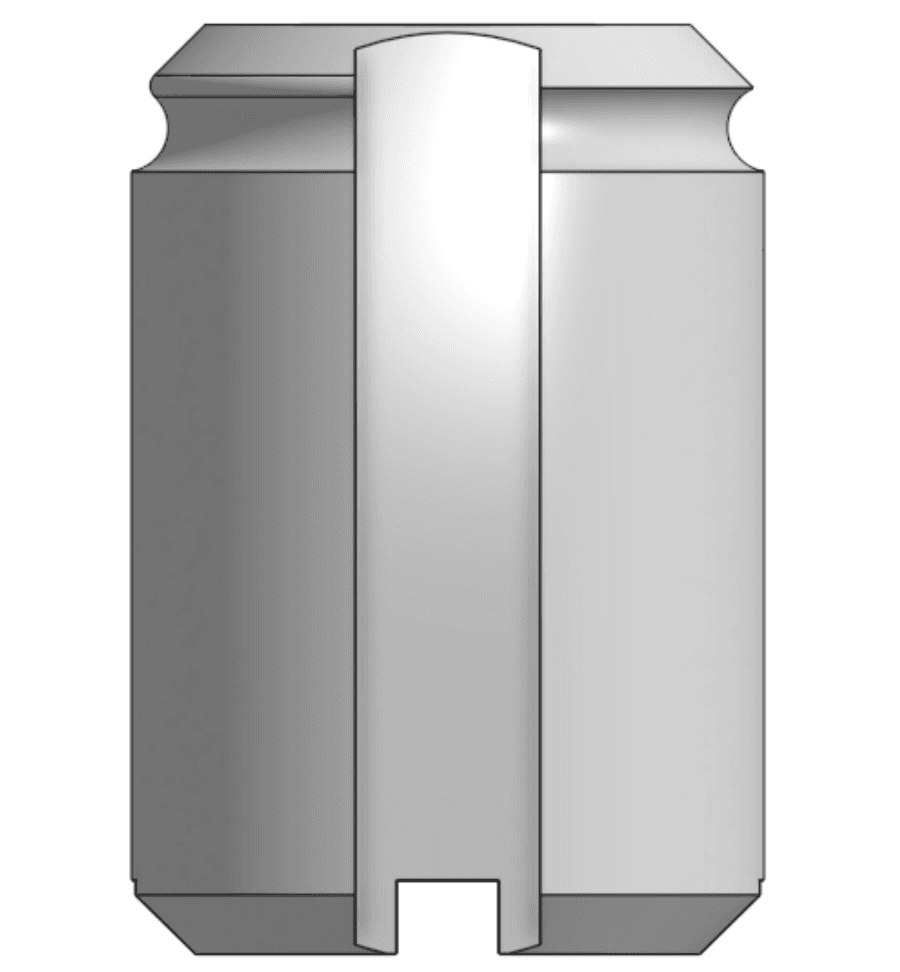

Esempio di scanalatura schiacciata per parti plastiche.

Passare alla produzione

Dopo la verifica della funzionalità dei design abbiamo apportato delle piccole modifiche per adattarli alla produzione. Volevamo che le parti delle manopole non avessero supporti, che potessero essere rimosse facilmente dalla piattaforma di stampa ed essere stampate nella maniera più densa possibile, per minimizzare il numero di stampe. Inoltre, visto che la forma della manopola era praticamente un tubo chiuso, abbiamo aggiunto dei piccoli fori di areazione per evitare l’effetto ventosa.

Allo stesso modo, alla base degli inserti in Durable Resin sono state aggiunte delle tacche, per evitare l’effetto ventosa e facilitare la rimozione della parte.

Design per la progettazione e l'assemblaggio di inserti in Durable Resin: base intaccata e smussata per facilitare la rimozione delle parti, parte superiore con accoppiamento a scatto anulare e solchi per fissare la manopola ed evitare la rotazione.

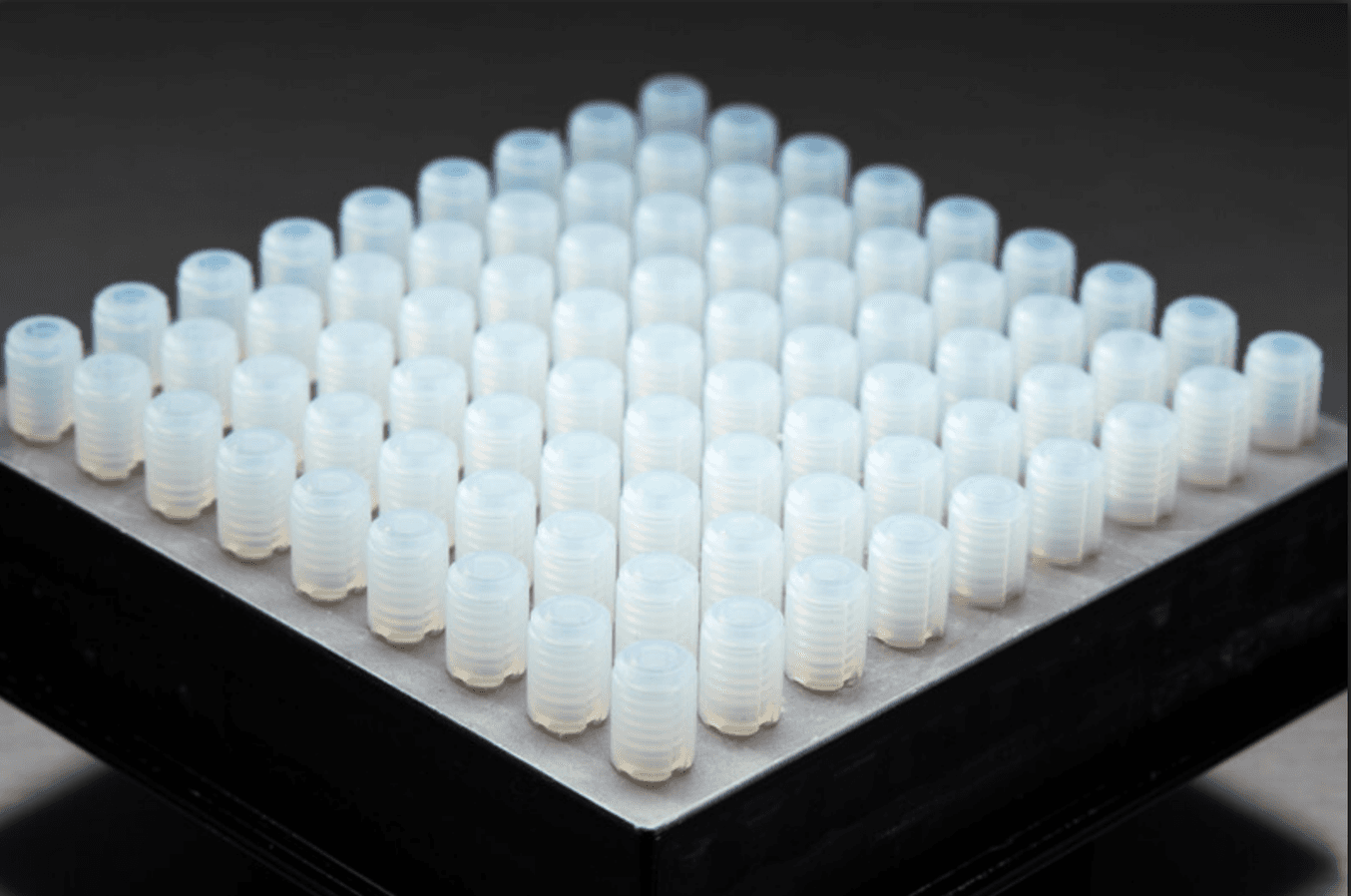

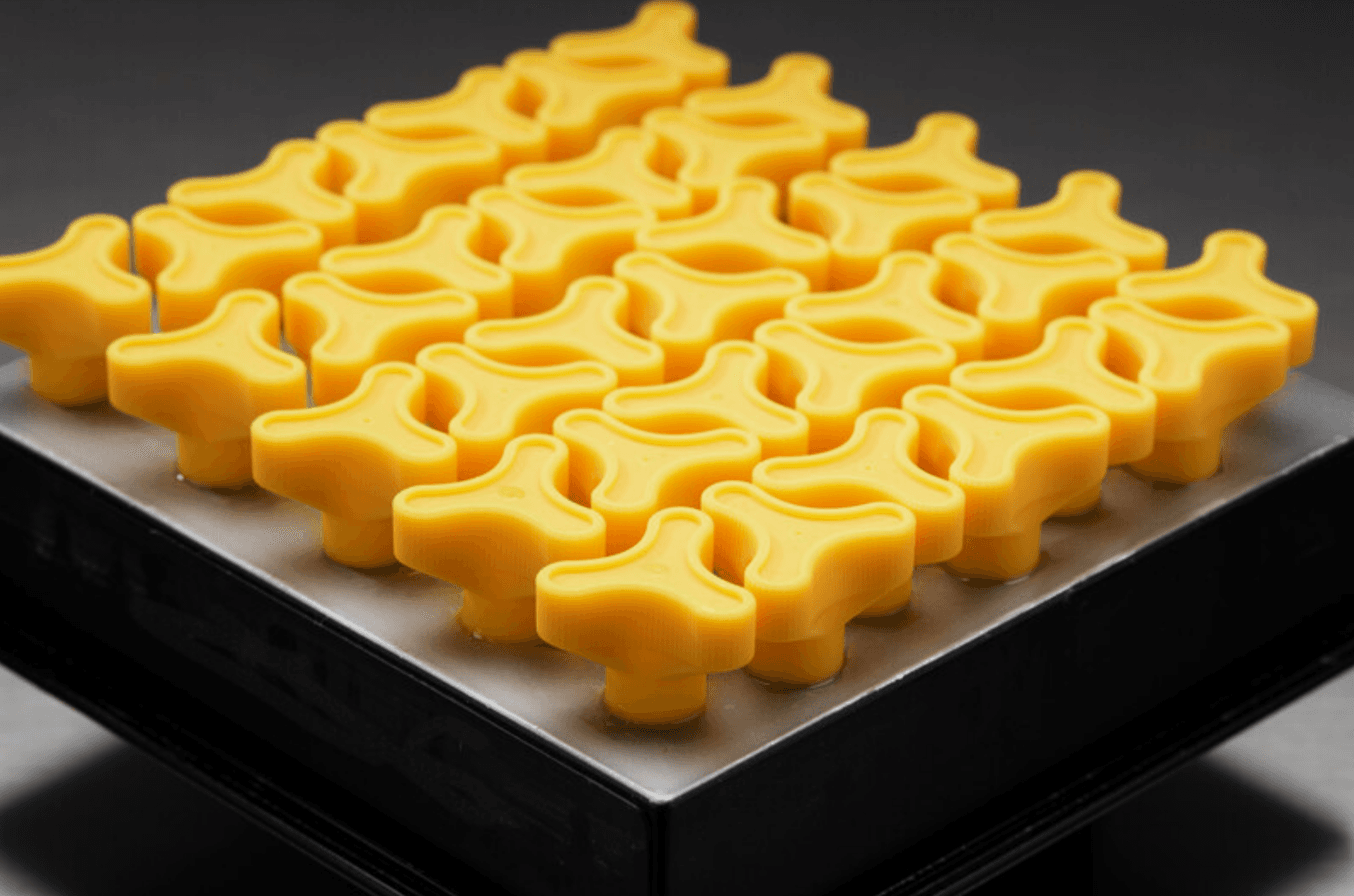

Gli inserti in Durable Resin potevano essere raggruppati sulla piattaforma in maniera molto densa (81 pezzi per stampa). Con la Color Kit, che ha un diametro medio più ampio, si riuscivano a stampare 30-40 pezzi, a seconda del design.

Inserti in Durable Resin sulla piattaforma di stampa.

Con 600 kit radio pronti all’assemblaggio, volevamo preparare almeno 400 versioni di ogni colore. Oltre a 400 manopole rosse, 400 manopole blu e 400 manopole gialle, avevamo bisogno di un inserto resistente per manopola, per un totale di 2400 parti stampate per una dimostrazione di due giorni.

In totale sarebbero state necessarie 55 stampe per creare le 2400 parti necessarie all'assemblaggio di 1200 manopole. Abbiamo distribuito il carico di lavoro tra le stampanti interne e quelle sul luogo della dimostrazione, in modo da poter iniziare la giornata di The Digital Factory con un molti pezzi di assemblaggi per manopole già pronti nell’inventario e nelle stazioni di lavoro.

Imparare dalla domanda e creare workflow reattivi

Avere a disposizione le informazioni sulla domanda di prodotti, ad esempio i colori preferiti, registrate in tempo reale, e gli strumenti per produrre le parti on-site permette di creare una catena di offerta e domanda strettamente integrata, riducendo le eccedenze e gli sprechi di inventario. Prevedere le preferenze dei consumatori riguardo ai colori è notoriamente difficile e molte aziende investono considerevolmente nello sviluppo di strumenti e tecniche per migliorare la precisione delle previsioni.

Durante i due giorni della nostra Pop-Up Factory, il colore vincente è stato sicuramente Sonic Red, scelto circa il doppio delle volte rispetto al blu o al Mellow Yellow. Nei prossimi pop-up potremmo modificare la pianificazione della produzione in base a questo risultato o fare altri esperimenti: ad esempio, usare la stessa forma della manopola per tutti e tre i colori per capire meglio il comportamento dei clienti.

Oggigiorno i produttori sentono sempre più la pressione di essere flessibili e, allo stesso tempo, iperefficienti. L’esperienza della Pop-Up Factory dimostra che le tecnologie di fabbricazione intelligenti come sensori e software sono perfettamente complementari ai metodi di produzione agile come la stampa 3D.

Per saperne di più su come i più importanti produttori del momento innovano attraverso l’uso della stampa 3D, consulta i nostri casi di studio in collaborazione con Google, New Balance e Ashley Furniture, e scopri come stanno usando le stampanti 3D e le resine di Formlabs per riorganizzare i loro processi di fabbricazione.