Gli accoppiamenti a scatto sono così comuni nei prodotti di uso quotidiano che molte persone potrebbero non sapere che gli elementi che utilizzano costantemente sono classificati come tali. Questo tipo di design è presente in prodotti di consumo e applicazioni industriali di tutto il mondo, dai coperchi dei contenitori per alimenti alle cinture di sicurezza e le chiusure di sportelli.

Poiché la stampa 3D è diventata più potente e accessibile, un numero maggiore di persone è ora in grado di progettare i propri prototipi funzionali o parti per utilizzo finale, pertanto ha bisogno di scoprire come creare un accoppiamento a scatto funzionale e di qualità. In questa guida vedremo cosa definisce un accoppiamento a scatto, quando e come è più utile, le linee guida di progettazione per una accoppiamento efficiente e i tipi di tecnologie e materiali di stampa 3D che offrono le migliori prestazioni.

Per vedere la procedura dettagliata di progettazione e stampa 3D di un alloggiamento con accoppiamento a scatto, guarda il nostro webinar su richiesta.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Introduzione agli accoppiamenti a scatto nella stampa 3D

Cos'è un accoppiamento a scatto?

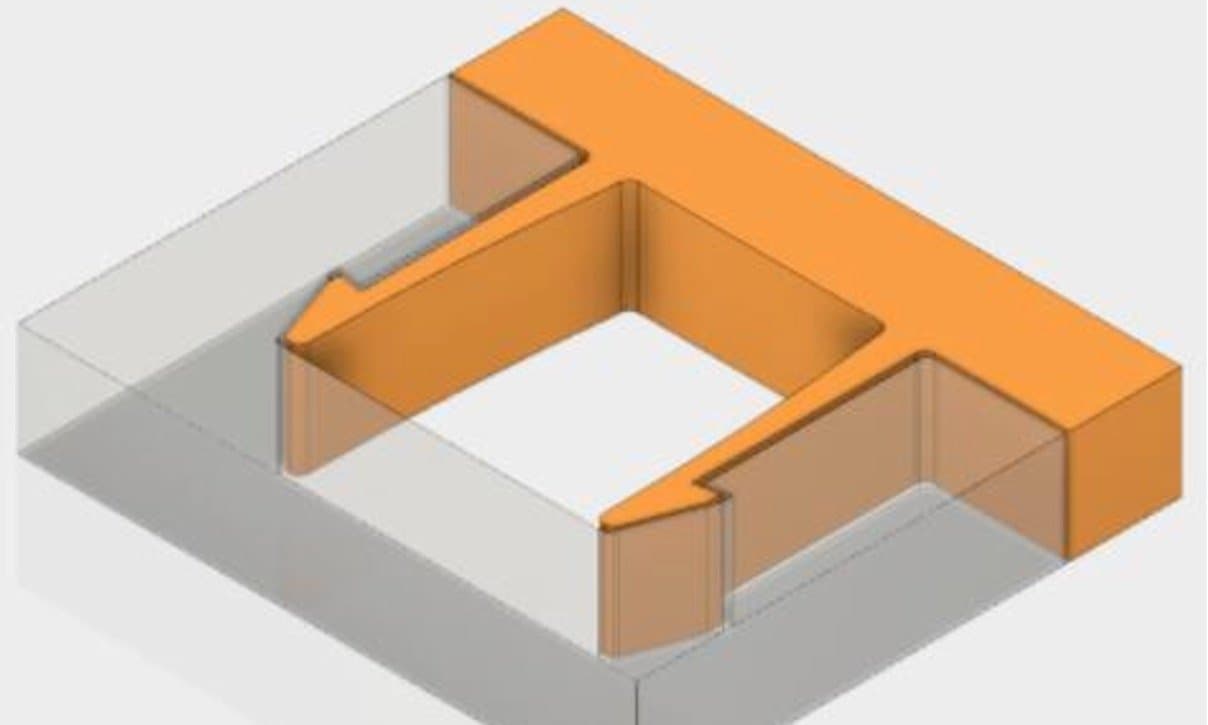

La parte rossa è il componente sporgente, noto anche come maschio, gancio, bordino o testa, che deve subire una leggera sollecitazione alla base per agganciarsi alla parte verde negativa, o sottosquadro.

Un accoppiamento a scatto è un modo comune, economico e semplice per unire due parti o componenti. Sebbene esistano diversi tipi di accoppiamenti a scatto, tutti hanno in comune la presenza di un elemento sporgente su un componente che si aggancia a un elemento incassato o negativo (chiamato sottosquadro) sull'altro componente. L'elemento sporgente può essere chiamato anche gancio, bordino o testa. Alcuni accoppiamenti a scatto sono inseparabili una volta uniti, mentre altri sono in grado di separarsi e ricongiungersi più volte, a seconda della forma del sottosquadro e della quantità di forza richiesta per deformare l'elemento sporgente e staccarlo dal sottosquadro.

Gli accoppiamenti a scatto sono un modo semplice per creare assemblaggi perché, soprattutto per le materie plastiche, richiedono solo una leggera forza sulla parte sporgente e in genere possono essere sganciati facilmente.

Tipi di accoppiamento a scatto e applicazioni

Prima di iniziare a progettare un accoppiamento a scatto, decidi innanzitutto quale tipo di accoppiamento a scatto utilizzare: ne esistono quattro tipi comuni.

Accoppiamenti a scatto a sbalzo

- Braccio a sbalzo con elemento di interblocco sull'estremità libera

- Il braccio a sbalzo si deforma mentre attraversa la cavità, scatta in posizione al termine del percorso e torna alla forma non sottoposta a sforzo

- Accoppiamento a scatto più diffuso

- Esempio: fibbie per sedili o zaini

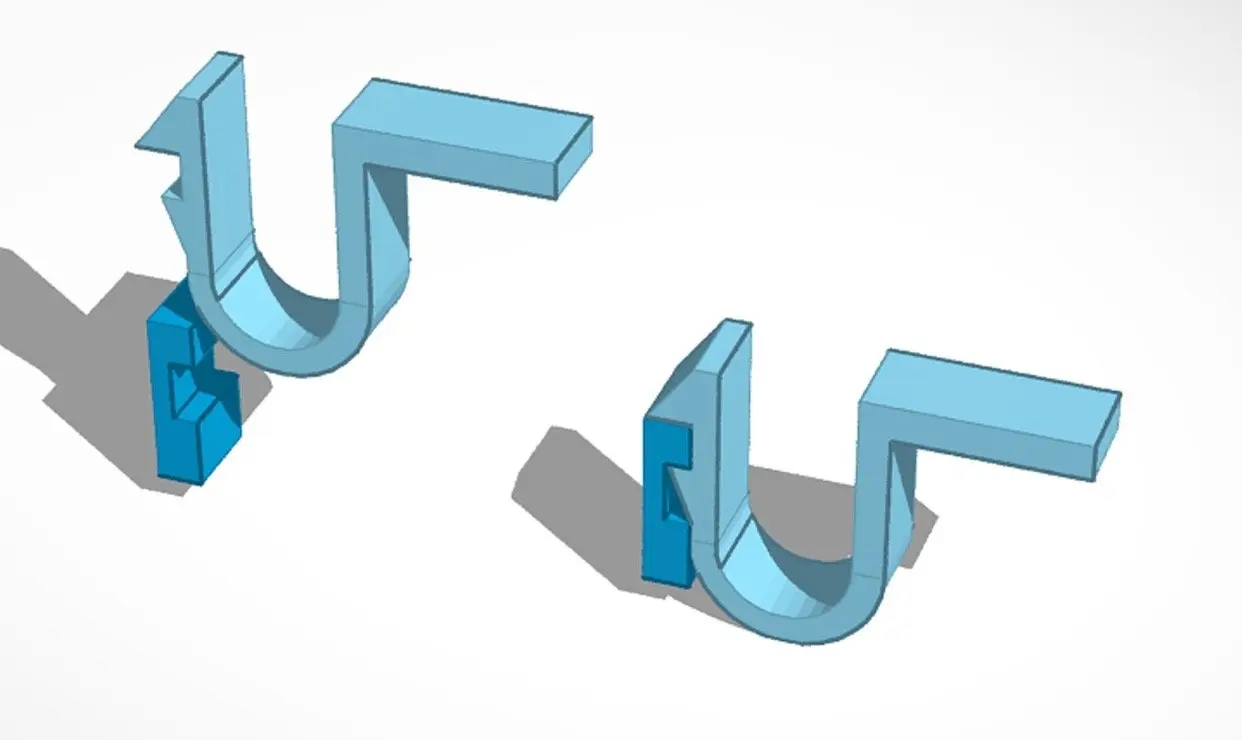

Accoppiamento a scatto a U

- Simile a un accoppiamento a scatto a sbalzo, se il braccio viene piegato indietro su se stesso

- Esempio: alloggiamenti per componenti elettronici

Accoppiamenti a scatto a torsione

- Simile all'accoppiamento a scatto a sbalzo, ma il braccio dell'elemento a sbalzo viene mantenuto in posizione da una forza di torsione esercitata da una molla o una leva

- Esempio: ruote di passeggino o carrello bloccabili

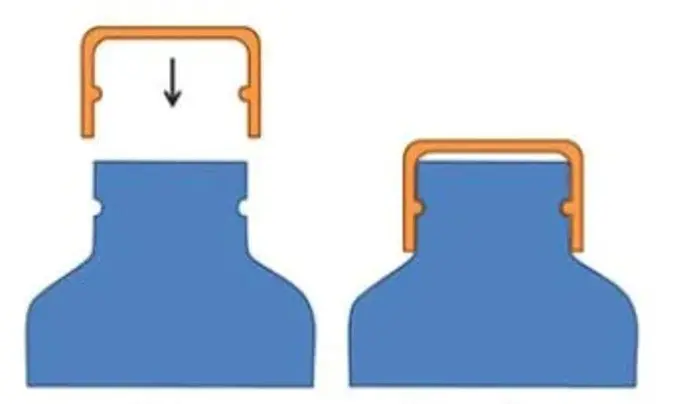

Accoppiamenti a scatto ad anello

- Quasi sempre per forme cilindriche o circolari

- Un anello leggermente più flessibile viene compresso su un componente ad anello più rigido con una cresta che aggancia e mantiene il componente flessibile, tenendolo in tensione

- Esempio: tappi di bottiglia

Per un approfondimento sugli accoppiamenti a scatto e su come progettarli per la stampa 3D, scarica la guida di progettazione del MIT.

Stampa 3D di accoppiamenti a scatto

Le materie plastiche sono molto adatte per gli accoppiamenti a scatto grazie alla loro elevata flessibilità, pertanto i polimeri per la stampa 3D sono ottimi per creare questi semplici assemblaggi. La fabbricazione rapida degli accoppiamenti a scatto in plastica è abbastanza semplice se si comprendono le linee guida di progettazione e i parametri di stampa.

I metodi di stampa 3D più comuni hanno i loro punti di forza e di debolezza, soprattutto in relazione agli accoppiamenti a scatto, che richiedono tolleranze strette e resistenza meccanica.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito realizzato con la stampa 3D SLA.

Stampa in 3D di accoppiamenti a scatto

Scelta di un processo di stampa 3D per accoppiamenti a scatto

I tre processi di stampa 3D in plastica più comuni, ovvero modellazione a deposizione fusa (FDM), stereolitografia (SLA) e sinterizzazione laser selettiva (SLS), permettono di produrre senza difficoltà accoppiamenti a scatto funzionanti. Tuttavia, quando si valuta quale tecnologia e materiale scegliere per la propria applicazione specifica, è importante tenere in considerazione le differenze tra questi metodi.

Le tolleranze sono molto importanti, così come la finitura superficiale, perché i due componenti dell'accoppiamento a scatto devono aderire con precisione tra loro, pur lasciando spazio per il movimento verso la posizione finale. Le stampanti SLA producono in genere parti con la migliore finitura superficiale, ma nel caso degli accoppiamenti a scatto, la superficie leggermente granulosa delle parti stampate tramite SLS può effettivamente favorire una chiusura salda.

Idoneità dei comuni processi di stampa 3D per realizzazione di accoppiamenti a scatto:

-

FDM: accettabile, a seconda dell'orientamento (orienta le parti per la resistenza sul piano XY, non Z). Le parti stampate con FDM presentano in genere tolleranze leggermente peggiori rispetto alla SLA o alla SLS, oltre a linee degli strati più evidenti che possono interferire con l'accoppiamento a scatto.

-

SLA: buona. Tolleranze strette e velocità di stampa elevate consentono di eseguire iterazioni rapide ed estremamente accurate. Le stampanti 3D a resina consentono anche un'ampia gamma di materiali e proprietà meccaniche, rendendo facile l'ottimizzazione per resistenza, rigidità o flessibilità, a seconda degli obiettivi dell'accoppiamento a scatto (ad esempio, se si desidera che sia separabile o permanente).

-

SLS: eccellente. Le proprietà dei materiali per utilizzo finale consentono di realizzare accoppiamenti a scatto robusti, resistenti e duraturi. La superficie leggermente granulosa delle parti stampate in 3D tramite SLS può rendere ancora più saldo un accoppiamento a scatto, in quanto la frizione aggiunta tiene i componenti in posizione in modo più sicuro. Inoltre, i materiali SLS sono termoplastiche di norma del settore, come nylon, compositi di nylon e TPU. Grazie a proprietà meccaniche già note e predeterminate, puoi usare la SLS per realizzare accoppiamenti a scatto come parte di assemblaggi più grandi, con comportamenti prevedibili e affidabili in seguito alla sollecitazione.

Qui di seguito sono riassunti i principali fattori da valutare nella scelta di una stampante 3D FDM, SLA e SLS.

| Modellazione a deposizione fusa (FDM) | Stereolitografia (SLA) | Sinterizzazione laser selettiva (SLS) | |

|---|---|---|---|

| Risoluzione | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Accuratezza | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finitura superficiale | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Rendimento | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Design complessi | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilità di utilizzo | ★★★★★ | ★★★★★ | ★★★★☆ |

| Vantaggi | Macchine e materiali a basso costo destinati ai consumatori Semplice e veloce per parti piccole e facili | Grande valore Accuratezza elevata Finitura superficiale liscia Velocità di stampa elevate Ampia gamma di applicazioni funzionali | Parti funzionali resistenti Libertà di design Strutture di supporto non necessarie |

| Svantaggi | Scarsa accuratezza Pochi dettagli Libertà di design limitata | Alcuni materiali sono sensibili all'esposizione prolungata ai raggi UV | Finitura superficiale leggermente ruvida Scelta dei materiali limitata |

| Applicazioni | Creazione di modelli concettuali Prototipazione rapida Prototipazione funzionale Supporti di produzione | Creazione di modelli concettuali Prototipazione rapida Prototipazione funzionale Creazione rapida di attrezzature Supporti di produzione Produzione personalizzata, ponte o in volumi ridotti Modelli e apparecchi odontoiatrici Modelli e dispositivi medici Prototipazione e fusione a cera persa per gioielleria Modelli e oggetti di scena | Prototipazione rapida Prototipazione funzionale Produzione personalizzata, ponte o in volumi ridotti Supporti di produzione resistenti e durevoli Dispositivi medici, protesi e plantari |

| Volume di stampa | Fino a 300 x 300 x 600 mm (stampanti 3D desktop e da banco) | Fino a 353 x 196 x 350 mm (stampanti 3D desktop e da banco) | Fino a 165 x 165 x 300 mm (stampanti 3D da banco industriali) |

| Materiali | Termoplastiche standard, ad esempio ABS, PLA e loro miscele. | Varietà di resine (plastiche termoindurenti). Standard, ingegneristiche (simil-ABS, simil-polipropilene, flessibili, resistenti al calore, rinforzate con vetro), colabili, dentali e mediche (biocompatibili). Puro silicone e ceramica. | Termoplastiche ingegneristiche. Nylon 12, nylon 11, compositi di nylon rinforzati con vetro o carbonio, PP, TPU (elastomero). |

| Formazione | Formazione minima per impostazioni di stampa, utilizzo della macchina e finitura; formazione moderata per la manutenzione. | Plug-and-play. Formazione minima per impostazioni di stampa, manutenzione, utilizzo della macchina e finitura. | Formazione moderata per impostazioni di stampa, manutenzione, utilizzo della macchina e finitura. |

| Requisiti della struttura | Aria condizionata o preferibilmente ventilazione personalizzata per macchine desktop. | Le macchine desktop e da banco sono adatte per gli uffici. | Laboratorio con requisiti moderati di spazio per i sistemi da banco. |

| Attrezzatura aggiuntiva | Sistema di rimozione dei supporti per le macchine con supporti solubili (può essere automatizzato), strumenti di finitura. | Postazione di lavaggio e di polimerizzazione post-stampa (entrambe possono essere automatizzate), strumenti di finitura. | Postazioni di post-elaborazione per la gestione della polvere e la pulizia delle parti. |

| Costo delle attrezzature | I prezzi delle stampanti 3D FDM economiche e dei relativi pacchetti si aggirano intorno ai 200 €. Le stampanti FDM desktop professionali hanno prezzi compresi fra 2000 € e 8000 €, mentre i sistemi industriali sono disponibili a partire da 15 000 €. | I prezzi delle stampanti 3D a resina a basso costo oscillano tra 200 € e 1000 €, quelli delle stampanti 3D SLA professionali tra 2500 € e 10 000 €, mentre le stampanti 3D a resina di grande formato hanno un costo compreso tra 5000 € e 25 000 €. | Le stampanti 3D SLS industriali da banco partono da poco meno di 30 000 € per la stampante e 60 000 € per l'intero ecosistema, comprese le postazioni di gestione e pulizia della polvere. Le stampanti SLS industriali tradizionali partono da circa 200 000 €. |

| Costo dei materiali | 50-150 €/kg per la maggior parte dei filamenti standard e 100-200 €/kg per i materiali di supporto o i filamenti ingegneristici. | 100-200 €/L per la maggior parte delle resine standard e ingegneristiche e 200-500 €/L per i materiali biocompatibili. | 100 €/kg per il nylon. La SLS non richiede strutture di supporto e la polvere non sinterizzata può essere riutilizzata, riducendo quindi il costo dei materiali. |

| Manodopera necessaria | Rimozione manuale dei supporti (può essere automatizzata in gran parte per i sistemi industriali con supporti solubili). È necessario un lungo processo di post-elaborazione per ottenere finiture di alta qualità. | Lavaggio e polimerizzazione post-stampa (entrambi possono essere quasi interamente automatizzati). Post-elaborazione semplice per rimuovere i segni lasciati dai supporti. | Workflow semplice e semi-automatizzato per la pulizia delle parti e il recupero della polvere. |

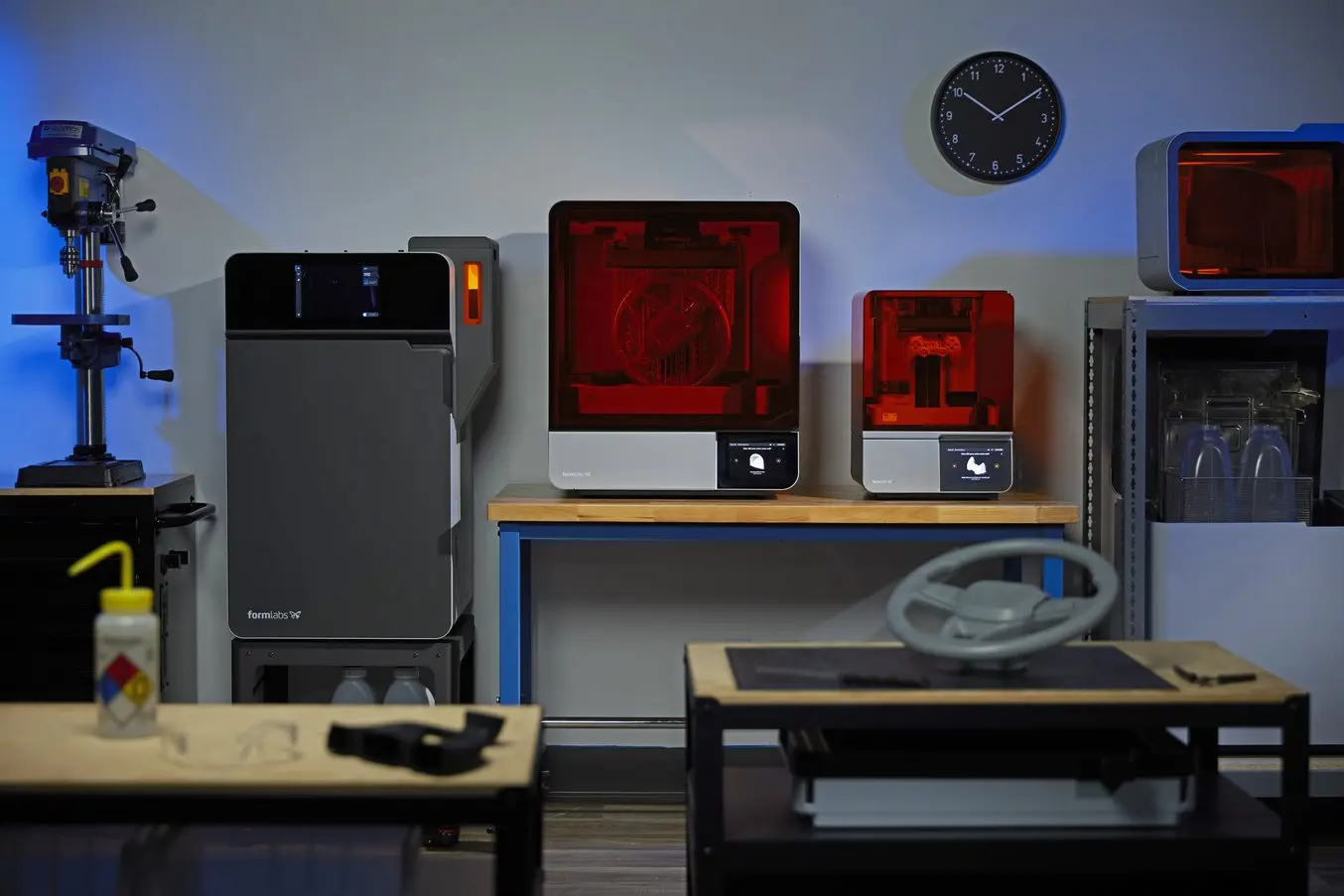

Le stampanti 3D SLA della serie Form e le stampanti 3D SLS della serie Fuse sono in grado di produrre accoppiamenti a scatto in una vasta gamma di materiali, in modo rapido e conveniente. La loro velocità e il basso costo per unità permettono di testare ed eseguire rapidamente iterazioni, in modo da ottimizzare la resistenza e le prestazioni dell'accoppiamento a scatto.

Da sinistra a destra: la stampante 3D SLS Fuse 1+ 30W, la stampante 3D SLA di grande formato Form 4L, la stampante 3D SLA desktop Form 4 e le soluzioni di post-elaborazione Form Cure L (in alto) e Form Wash L (in basso) di Formlabs.

Introduzione alla stampa 3D stereolitografica (SLA)

Cerchi una stampante 3D in grado di produrre velocemente modelli 3D ad alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare parti incredibilmente dettagliate con un'accuratezza dimensionale elevata e una finitura superficiale superiore.

Introduzione alla stampa 3D tramite sinterizzazione laser selettiva (SLS)

Stai cercando una stampante 3D per creare parti robuste e funzionali? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLS e perché è un processo molto diffuso per la prototipazione funzionale e la produzione per utilizzo finale.

Materiali per la stampa 3D di accoppiamenti a scatto

Quando si progetta un accoppiamento a scatto, o il materiale è già stato scelto (con una deformazione accettabile preimpostata) e devi modificare le dimensioni del progetto per adattarlo a tale deformazione, oppure le dimensioni sono già state stabilite e devi scegliere un materiale che abbia le prestazioni adatte a tali dimensioni.

Prima di scegliere un materiale, scegli la tecnologia di stampa 3D più adatta tra modellazione a deposizione fusa (FDM), stereolitografia (SLA) o sinterizzazione laser selettiva (SLS). Per le parti stampate con la FDM, la resistenza varia in base all'asse; se l'elemento a sbalzo può essere creato solo sull'asse Z (sollecitazione applicata lungo le linee degli strati), l'allungamento a rottura si riduce di circa il 50% e il carico di rottura di circa il 20-30%. Le parti stampate con la SLA sono isotropiche e l'elemento a sbalzo può essere stampato con qualsiasi orientamento. Le parti stampate con la SLS sono anisotropiche con una piccola variazione tra gli assi XY e Z, ad eccezione delle polveri rinforzate con fibre di carbonio come la Nylon 11 CF Powder, che ha massima resistenza sull'asse X (seguendo la direzione in cui le fibre di carbonio vengono disposte dall'unità di ridistribuzione della polvere).

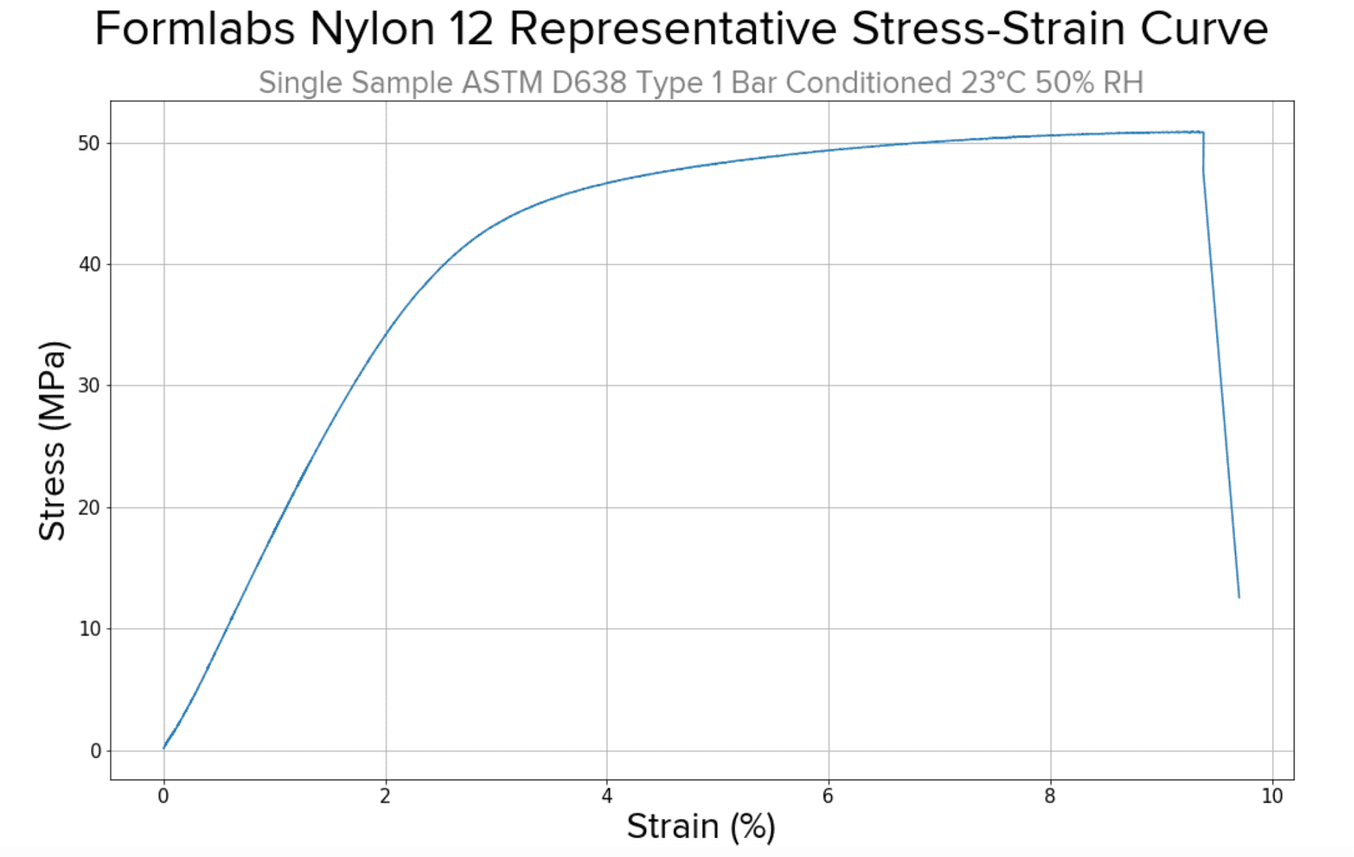

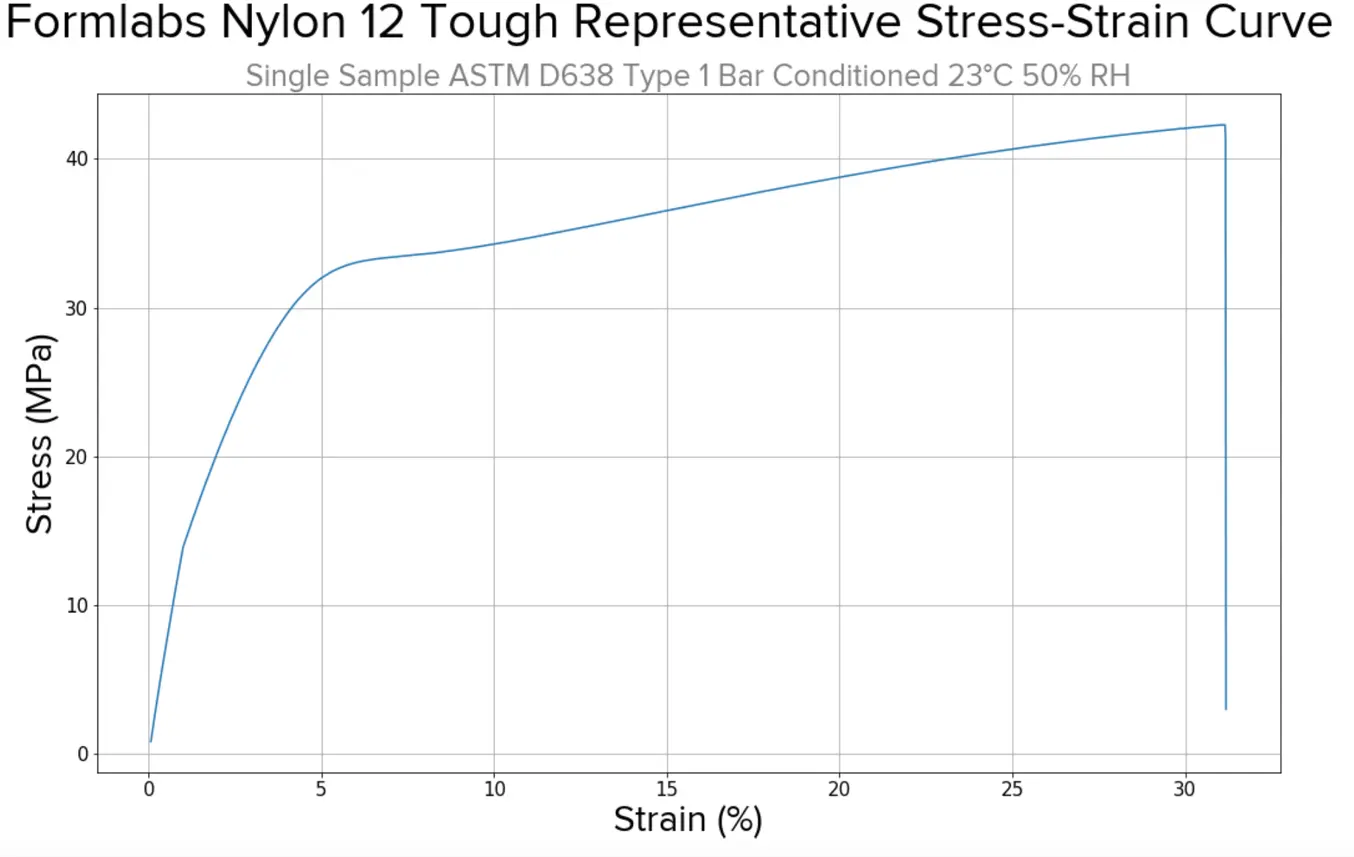

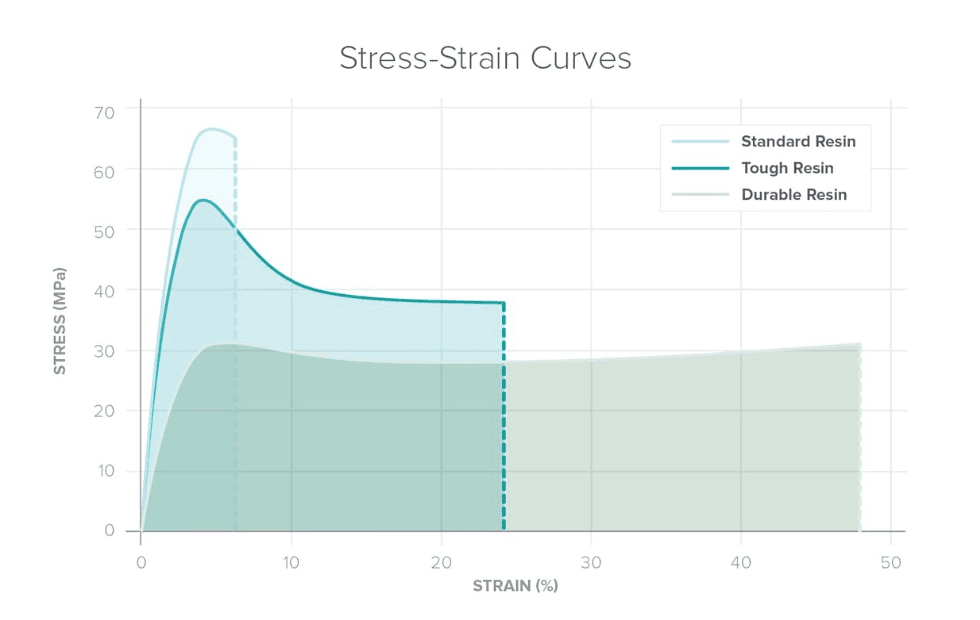

La deformazione accettabile può essere determinata osservando i diagrammi sforzo-deformazione di diversi materiali. Con una deformazione accettabile più bassa, le dimensioni come la lunghezza dell'elemento a sbalzo e la larghezza della base devono essere modificate di conseguenza. Con una deformazione accettabile più alta, potresti realizzare un elemento a sbalzo più lungo o una base più sottile, creando comunque un accoppiamento a scatto funzionale. Fai riferimento ai seguenti diagrammi sforzo-deformazione, tenendo presente che questi test sono stati eseguiti su barre ASTM di tipo I, non su accoppiamenti a scatto. Una progettazione ben considerata permette di compensare le debolezze o ridurre le deformazioni accettabili di un materiale, anche se questi diagrammi sono risorse eccellenti se le variazioni dimensionali sono limitate e stai semplicemente cercando il materiale più funzionale.

Per quanto riguarda le resine SLA, considera questo grafico che mette a confronto la resina standard, utilizzata soprattutto per la prototipazione, e le resine della famiglia Tough e Durable, utilizzate per assemblaggi funzionali o con volumi più elevati.

Ottimizzare la progettazione di assemblaggi funzionali stampati in 3D

Un progetto che tiene in considerazione i corretti valori di tolleranza e di accoppiamento riduce i tempi di post-elaborazione, facilita le operazioni di assemblaggio e riduce le spese materiali d'iterazione. Scarica il nostro whitepaper per scoprire di più su tolleranza e aderenza nella progettazione per la stampa 3D di assemblaggi funzionali.

Buone pratiche per la progettazione di accoppiamenti a scatto per la stampa 3D

Non esistono dimensioni esatte e "corrette" per qualsiasi accoppiamento a scatto: la larghezza, la lunghezza e la forma ottimali dei diversi componenti cambiano in base al tipo di materiale e alle dimensioni complessive. Tuttavia, esistono alcune linee guida di base che i team di ingegneria seguono quando progettano accoppiamenti a scatto, soprattutto per la stampa 3D.

- Un gancio più lungo riduce la sollecitazione della base.

- Un'altezza inferiore riduce la sollecitazione e la forza necessaria per assemblare e smontare l'accoppiamento a scatto.

- La larghezza della base non influisce sulla tolleranza alla sollecitazione della struttura complessiva.

- Assottiglia il gancio o crea un gancio allungato trapezoidale piuttosto che un gancio dritto, parallelo o rettangolare.

- Ottimizza il design applicando curve ai bordi del gancio piuttosto che filetti.

- Non esiste un gioco perfetto per qualsiasi assemblaggio: alcune applicazioni potrebbero richiedere più forza di altre per rimuoverlo dal sottosquadro, mentre altre potrebbero essere progettate appositamente per disassemblarsi facilmente.

- Nel dubbio, esegui test e iterazioni.

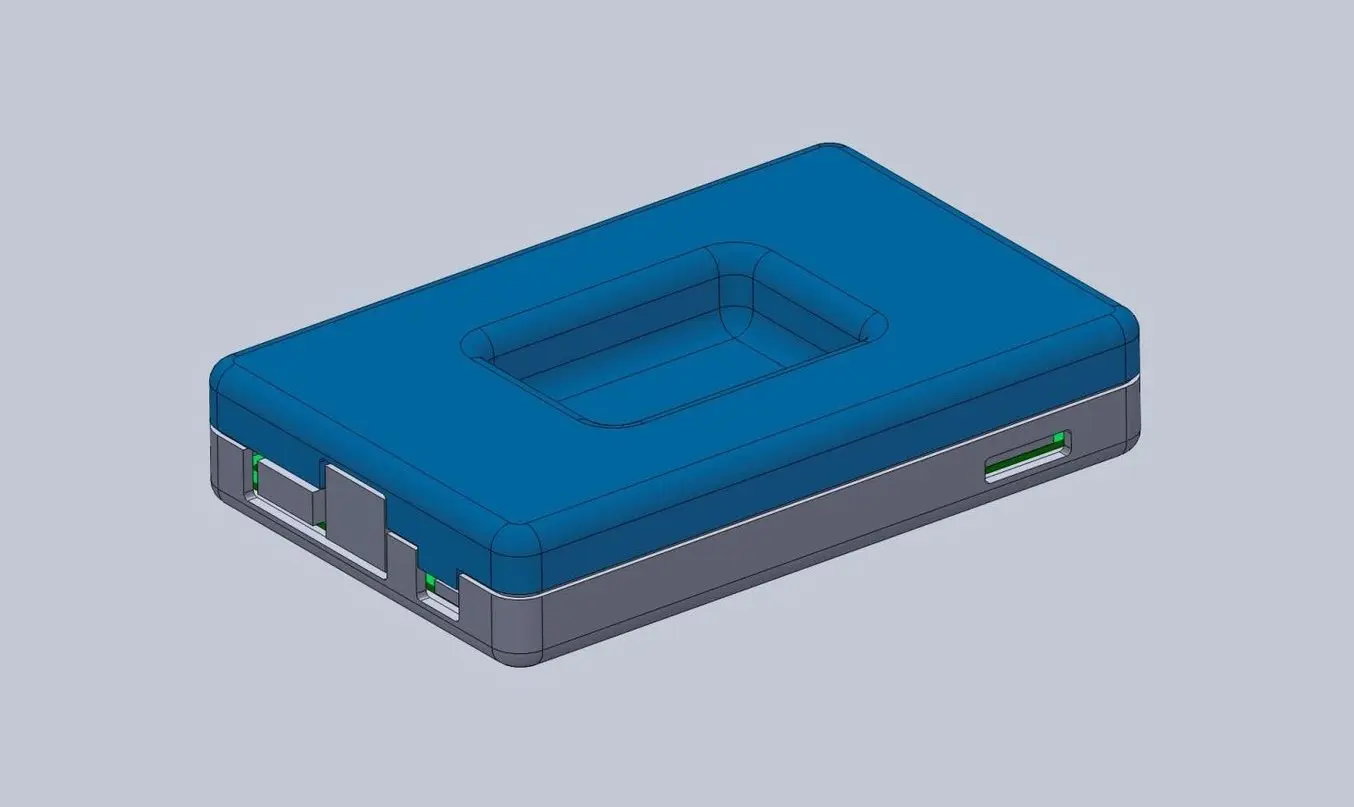

Procedura dettagliata: progettazione e stampa in 3D di una custodia personalizzata per un Raspberry Pi

1. Preparazione del design personalizzato

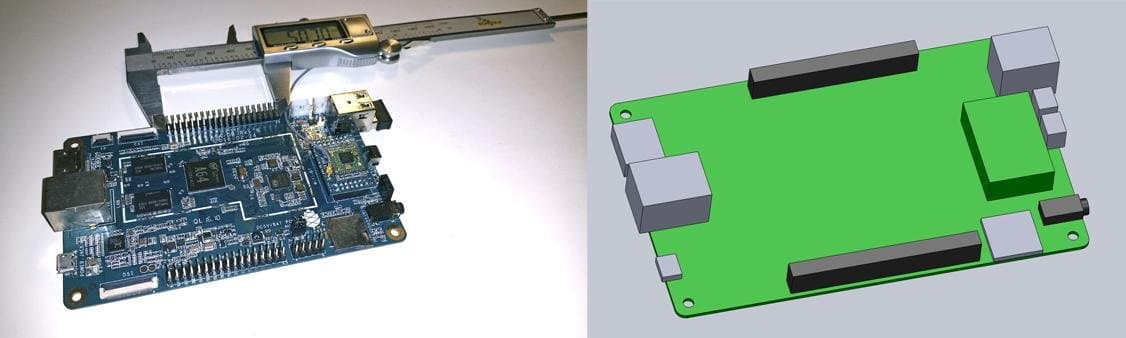

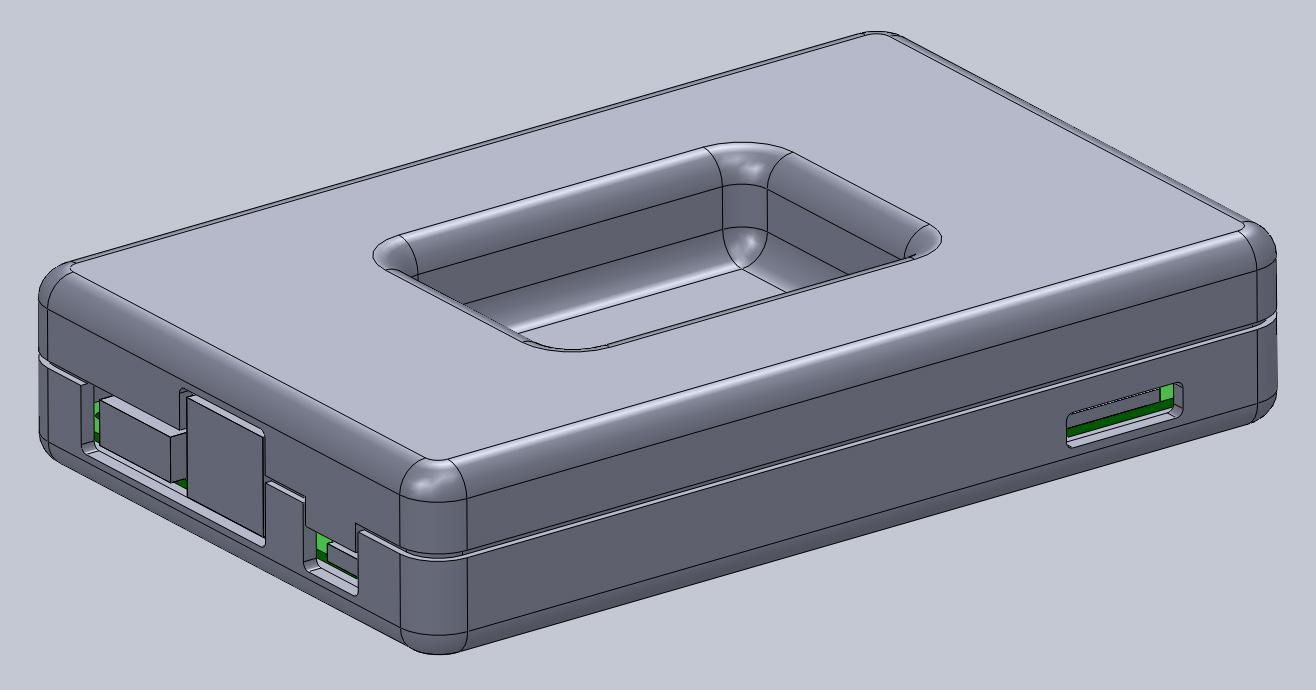

Misurazione dei componenti elettronici (sinistra). Prima fase del modello 3D con blocchi di base (destra).

Per questo progetto creeremo una custodia per un computer monoscheda Pine 64 (scarica il file STL su Pinshape per seguire la procedura). Questo tutorial utilizza SolidWorks per la sua popolarità nel design di prodotto e nell'ingegneria, ma puoi utilizzare un software CAD simile.

Per prima cosa, usiamo un calibro digitale o un righello per misurare i componenti elettronici. Iniziamo il design della custodia con un accurato esercizio di ingegneria inversa sul circuito stampato, misurando la scheda, la posizione dei fori di montaggio e tutte le porte o prese che devono essere accessibili attraverso la custodia. Consigliamo di misurare le dimensioni massime dell’intero oggetto visualizzandolo come una scatola per capire esattamente dove dovranno essere collocati gli elementi principali. In SolidWorks, riproduciamo queste misure come un gruppo di blocchi di base in un unico file.

2. Verifica della stampabilità e dell'orientamento ottimale delle caratteristiche per la tecnologia di stampa 3D scelta

Quando si stampano con la SLA parti con accoppiamento a scatto, come questo alloggiamento, le tolleranze dimensionali sono più che sufficienti per creare fori e dettagli di piccole dimensioni richiesti dal design. Se hai dubbi consulta una guida di progettazione, come queste linee guida per la generazione Form 4 (stampanti SLA Formlabs) e queste linee guida per la serie Fuse di Formlabs.

L'orientamento delle parti influisce non solo sulla qualità della stampa e sulla stampabilità, ma anche sulle proprietà meccaniche, sui tempi di post-elaborazione per la rimozione dei supporti e sul tempo di stampa. Gli accoppiamenti a scatto stampati con la SLA devono essere orientati con un leggero angolo rispetto alla piattaforma di stampa per ridurre le forze di distacco, che potrebbero causare deformazioni della parte o una minore accuratezza. Gli accoppiamenti a scatto stampati con la SLS sono autoportanti, ma per alcuni materiali, come la Nylon 11 CF Powder, devono essere orientati in modo che la direzione della deformazione sia parallela alla parte superiore della camera di stampa, in modo che le fibre di carbonio vengano distribuite in quella direzione e la resistenza complessiva sia massimizzata.

3. Progettazione del fondo dell'alloggiamento con accoppiamento a scatto

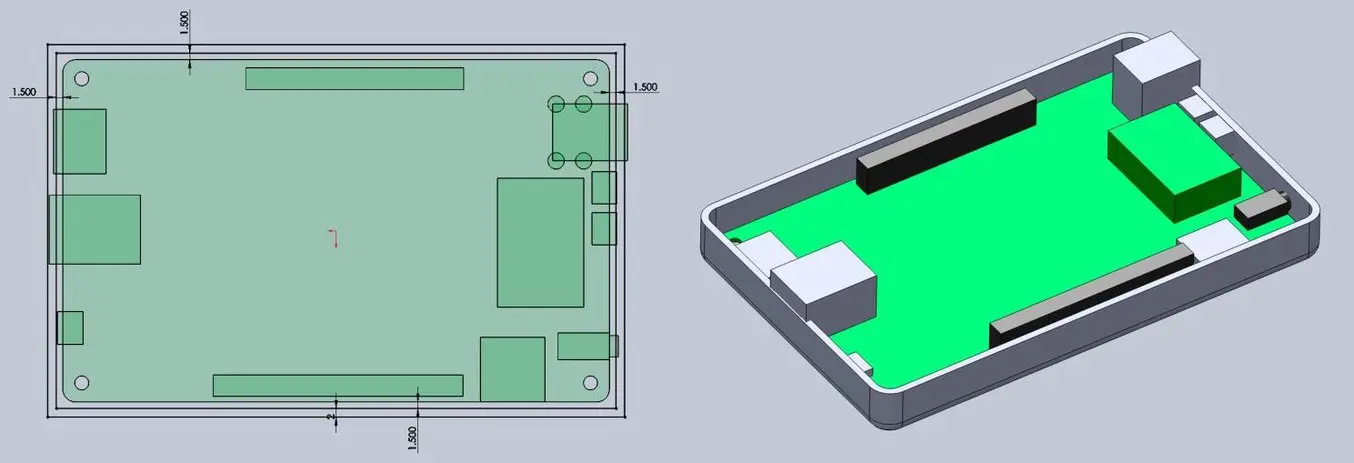

Lascia uno spazio tra il perimetro dei componenti elettronici e l'alloggiamento (sinistra). Crea le pareti della parte inferiore dell'alloggiamento nel modello 3D (destra).

Progetta l'alloggiamento con accoppiamento a scatto come un assemblaggio, con ogni metà modellata in modo individuale. Tieni presenti queste considerazioni:

-

Quanta tolleranza c'è tra il perimetro del circuito stampato e l'alloggiamento. Sia le stampanti 3D SLA che quelle SLS di Formlabs possono raggiungere facilmente una tolleranza di 0,4 mm, mentre le parti stampate con la FDM possono deformarsi leggermente e potrebbe essere preferibile una tolleranza più prudente, compresa tra 1,5 e 2,0 mm.

-

Ritaglia le aperture per le porte. Considera lo spazio necessario per il cavo intorno all'apertura della porta e per la porta stessa. Aggiungere 2,0 mm lungo tutto il perimetro dell'apertura per la porta è un buon punto di partenza.

-

Scegli se creare una metà inferiore dell'alloggiamento più grande, con tutte le porte all'interno del perimetro, o una come l'immagine qui sopra, dove alcune porte sporgono un po'. In questo caso abbiamo realizzato una metà inferiore meno profonda, in modo che i cavi debbano percorrere solo un breve tratto all'interno, e ci affidiamo alla metà superiore per coprire il resto delle porte sporgenti.

Aggiungi aperture e fori estrusi alla parte inferiore per alloggiare le porte.

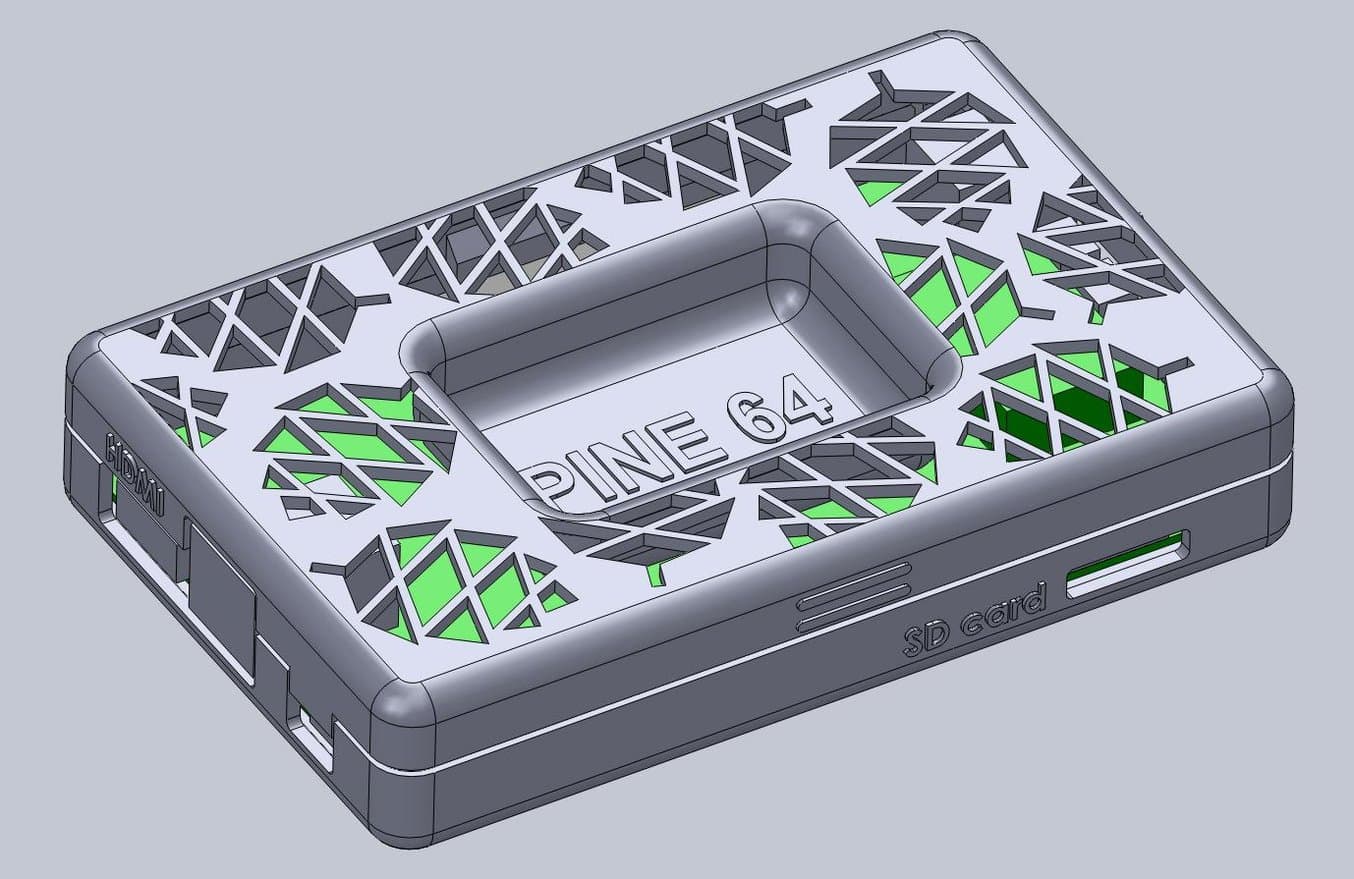

4. Progettazione della parte superiore dell'alloggiamento con accoppiamento a scatto

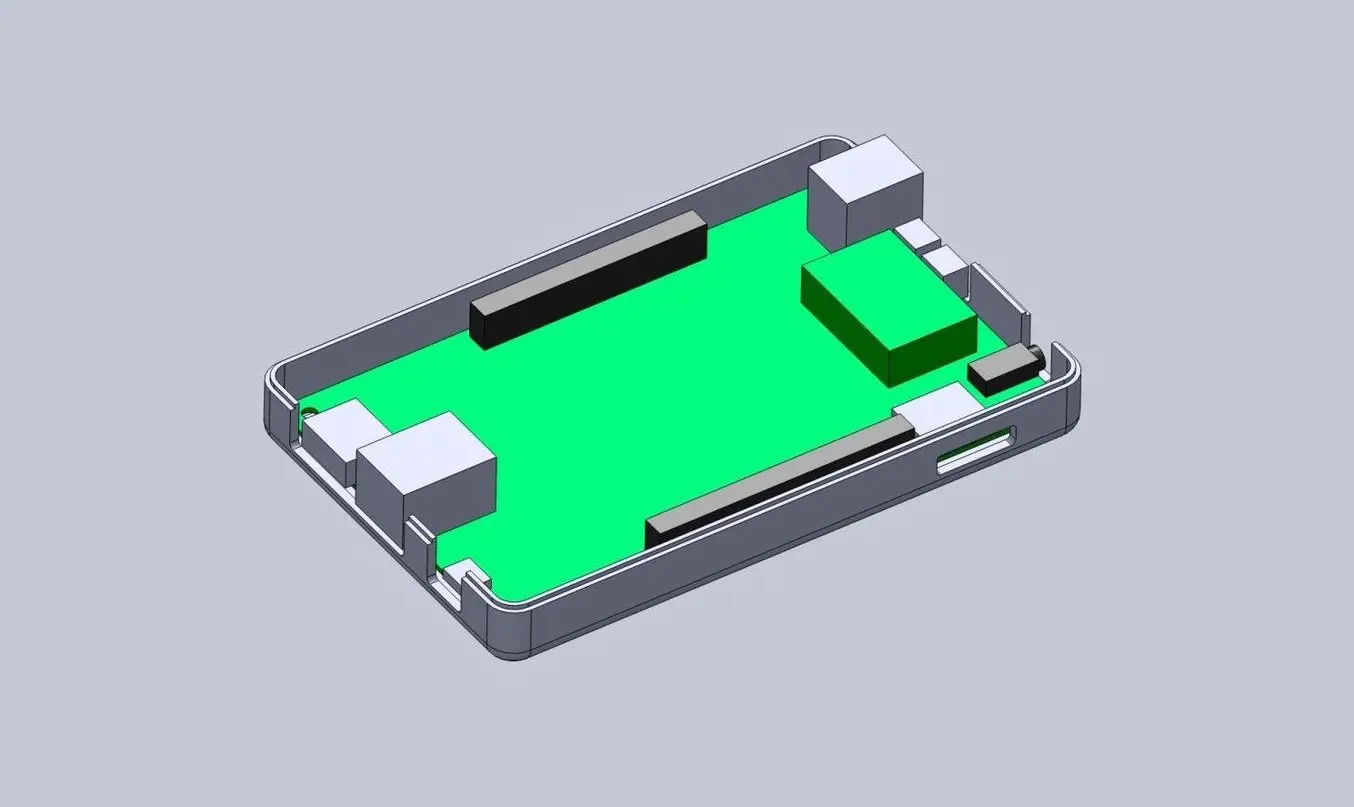

La metà superiore dell'alloggiamento con accoppiamento a scatto è quasi speculare a quella inferiore.

La parte superiore presenta le stesse aperture per alloggiare le porte più alte e materiale aggiuntivo per chiudere gli spazi vuoti nella metà inferiore. La parte incassata al centro è facoltativa, ma aggiunge un dettaglio visivo più organico e interessante.

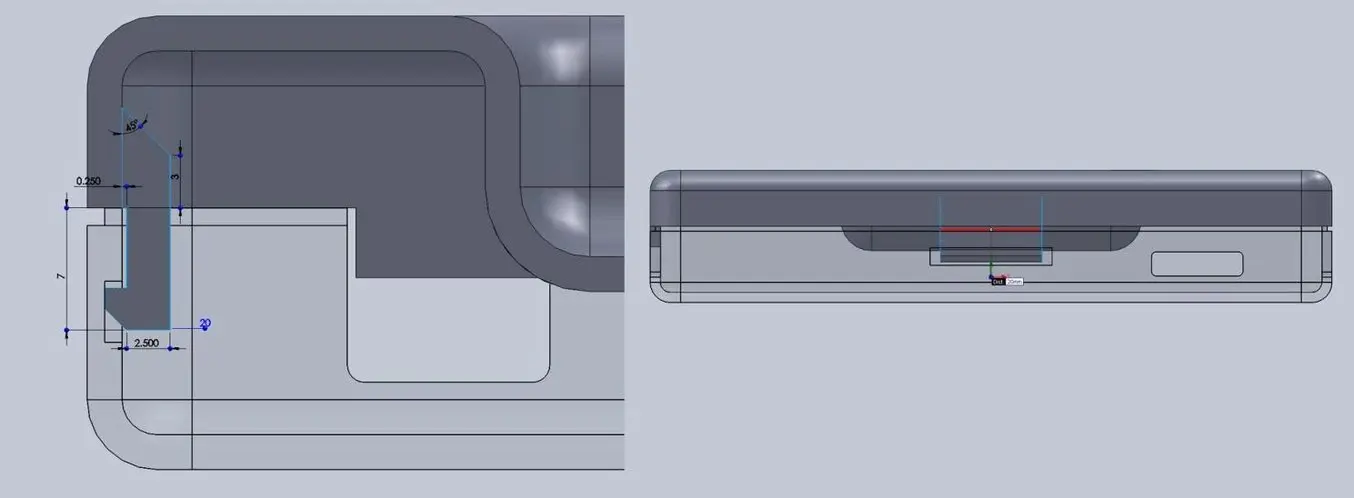

5. Progettazione dell'accoppiamento a scatto

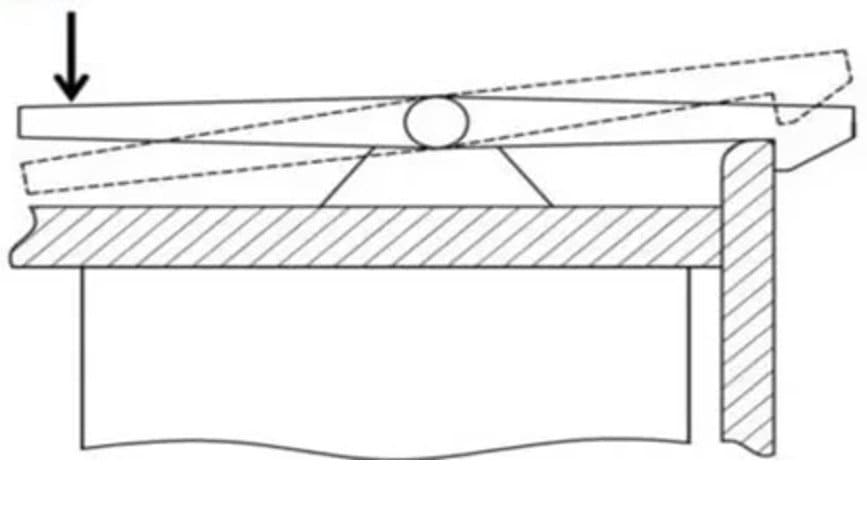

Un semplice accoppiamento a sbalzo interno aumenta la quantità di plastica che si inserisce al suo interno e permette di ottenere una chiusura più salda.

Potresti utilizzare qualsiasi tipo di accoppiamento a scatto presentato in precedenza, ma in questo caso abbiamo optato per il più semplice: un accoppiamento a sbalzo interno, che offre elevata resistenza con un consumo minimo di materiali. Il design dell'accoppiamento a scatto è lo stesso su entrambi i lati dell'alloggiamento. Per aumentare la resistenza dell'accoppiamento a scatto, puoi allungare la sporgenza in modo che richieda più forza per essere rimossa dalla cavità.

In questo accoppiamento a scatto è di soli 1,2 mm, ma 2 mm o più renderebbero la chiusura molto più salda. Non c'è una risposta giusta: dipende solo dal caso d'uso ideale e dalla facilità con cui vuoi disassemblare l'alloggiamento.

In questo design i perni del circuito stampato occupano molto spazio, quindi la chiusura dell'accoppiamento a scatto è in grado di inserirsi nel poco spazio rimasto ma al contempo preservare la forza necessaria per mantenere unito l'alloggiamento. Il giunto a sbalzo è estruso per una lunghezza di 20 mm, il che aumenta la resistenza.

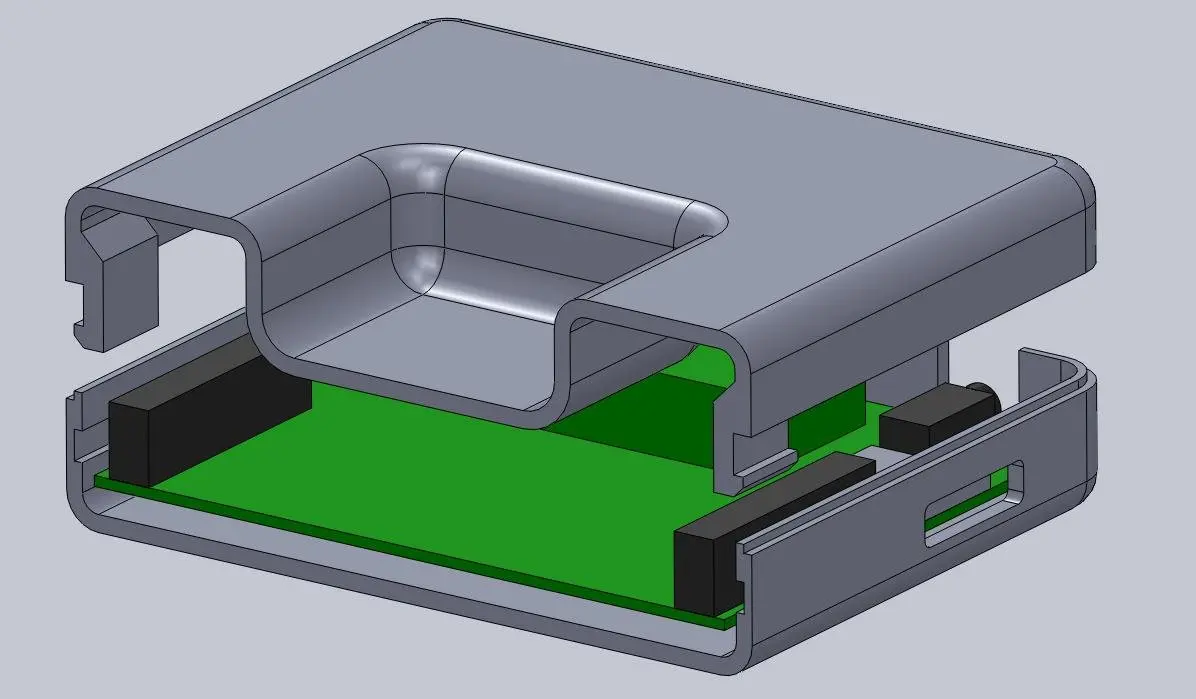

In questa sezione esplosa si possono vedere i dettagli dell'accoppiamento a scatto su entrambi i lati.

Nell'immagine qui sopra puoi vedere una sezione esplosa con i dettagli dell'accoppiamento a scatto, il circuito stampato e la posizione dei perni (in nero), che limitano le dimensioni dell'accoppiamento a sbalzo. In alternativa, invece di avere una cavità nascosta all’interno della parte inferiore della custodia, questo dettaglio potrebbe essere ritagliato sulla parte esterna, offrendo così la possibilità di avere una chiusura con accoppiamento a scatto più lunga.

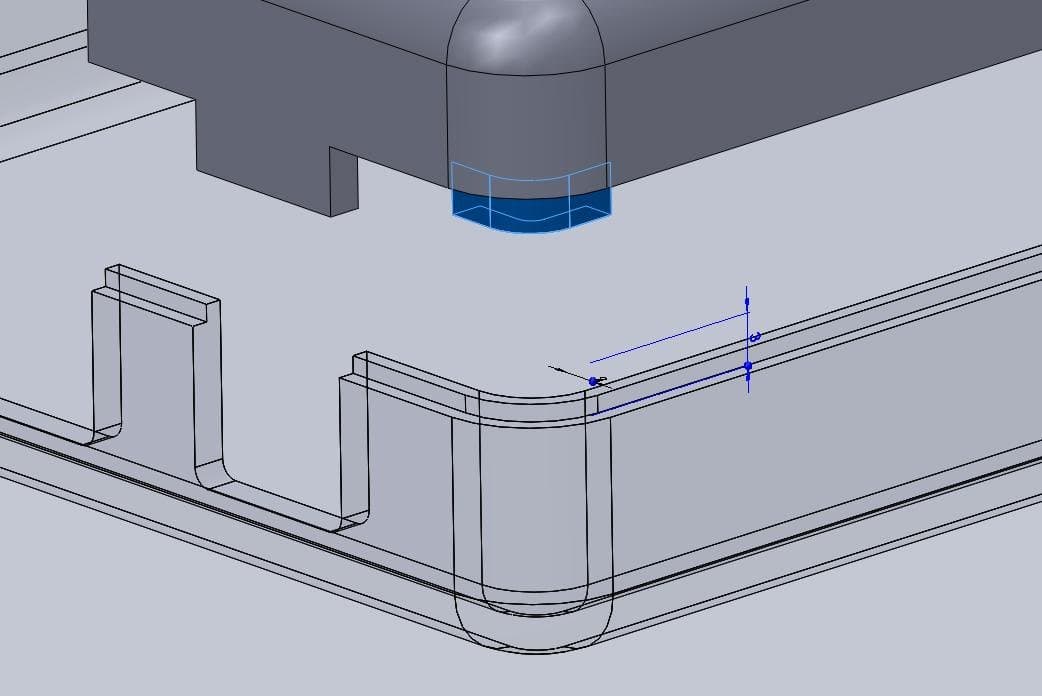

Le alette sono piccole estrusioni che si inseriscono all’interno della metà opposta della custodia per tenere insieme le due metà.

È possibile aggiungere al design delle alette, ovvero piccole estrusioni che si inseriscono nell'altra metà dell'alloggiamento, per tenere insieme le due metà. Visto che abbiamo creato due chiusure con accoppiamento a scatto in entrambi i lati, le alette sono necessarie solo sui lati liberi. In questo caso li abbiamo inseriti sugli angoli. L’estrusione è di soli 3 mm verso il basso, ma è sufficiente per impedire il movimento delle parti interconnesse stampate in 3D.

Questa semplice custodia con accoppiamento a scatto può essere adattata praticamente a qualunque tipo di componente elettronico.

6. Aggiunta dei dettagli finali all'alloggiamento

Il design finale, oltre all'accoppiamento a scatto, presenta adesso dei particolari unici ed è pronto per essere stampato in 3D.

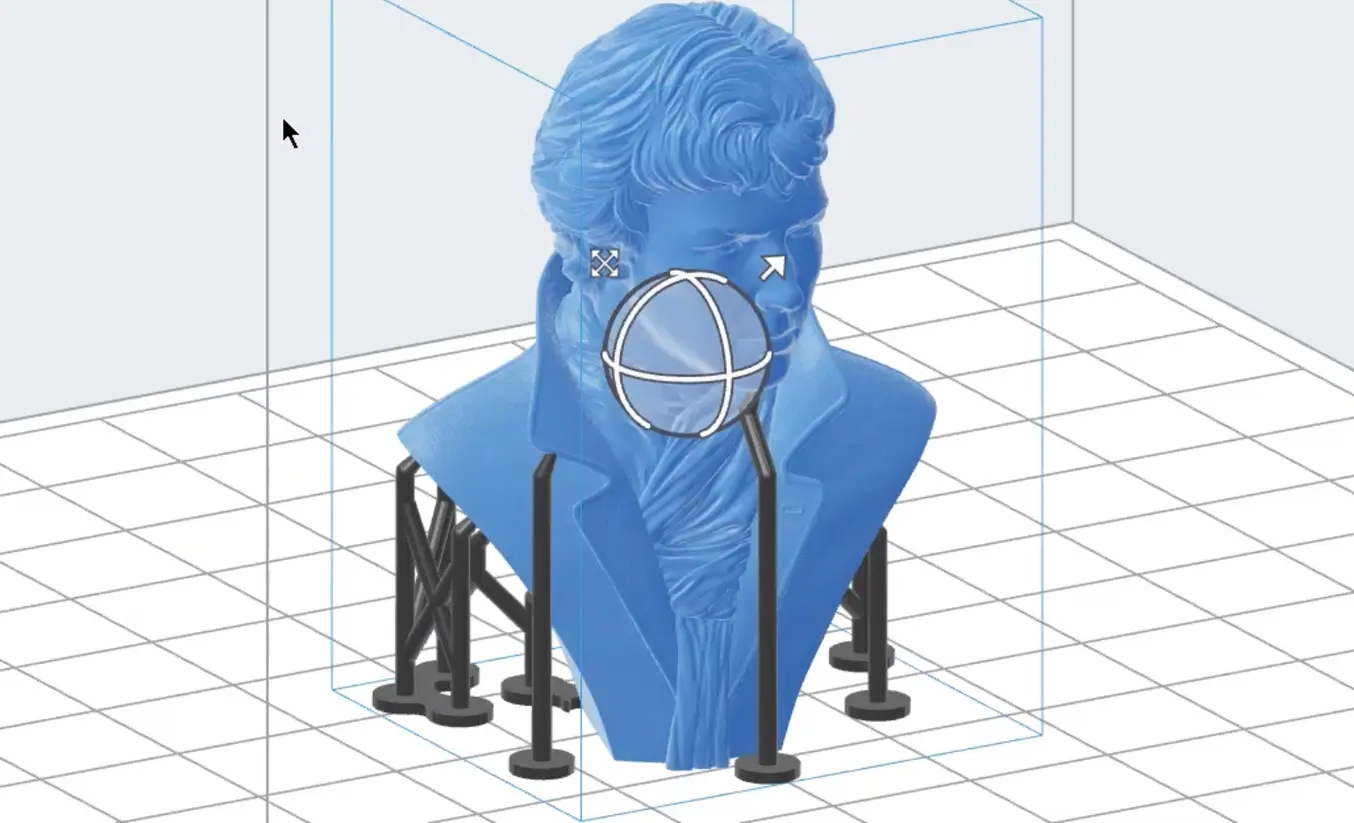

Anche se non è necessario, aggiungere dettagli che vadano oltre la funzionalità dell'accoppiamento a scatto può rendere più gradevole il design senza troppi sforzi aggiuntivi. Una volta completata la parte nel software di stampa 3D, esportala in PreForm e scegli la tecnologia di stampa 3D e il materiale.

PreForm, il software di preparazione della stampa di Formlabs per le tecnologie SLA e SLS, ha molte funzioni integrate, come l'aggiunta di trame, l'estrusione di nomi o etichette dei prodotti per eseguire iterazioni e altro ancora. Una volta impostata la stampa, che sia manualmente o utilizzando strumenti come la generazione automatica dei supporti per la SLA o il posizionamento automatico per la SLS, puoi aggiungere altri dettagli o modificare l'orientamento e le strutture dei supporti.

7. Stampa 3D ed elaborazione post-stampa dell'alloggiamento con accoppiamento a scatto

Una volta che la parte è pronta per la stampa, inviala alle stampanti della serie Form o della serie Fuse tramite PreForm. Una volta terminata la stampa, esegui la post-elaborazione: rimuovi i supporti e lava e polimerizza la parte (SLA) oppure rimuovi la polvere e sottoponi la parte a sabbiatura e lucidatura (SLS). Altre tecniche avanzate di post-elaborazione, come rivestimento, placcatura, levigazione a vapore e tintura, possono rendere le parti più simili ai prodotti per utilizzo finale. Alcuni processi, come il rivestimento, possono influenzare le tolleranze e il funzionamento degli accoppiamenti a scatto: tienine conto durante la progettazione iniziale.

Stampa 3D di accoppiamenti a scatto per alloggiamenti e altro ancora

La stampa 3D offre una serie di vantaggi per la fabbricazione di parti con accoppiamento a scatto come involucri, scatole, coperchi e assemblaggi funzionali. Stampanti 3D e materiali avanzati permettono di creare forme complesse e organiche con tolleranze strette, dettagli precisi e finiture superficiali lisce, il che le rende una tecnologia ideale per la realizzazione di queste parti. I materiali stampati in 3D sono diventati più resistenti e adatti alle applicazioni industriali, rendendo possibile l'uso a lungo termine degli accoppiamenti a scatto, anche in caso di utilizzo ripetuto.

Per scoprire di più sui diversi materiali per la stampa 3D disponibili, consulta il nostro catalogo o richiedi un campione.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.