Stampa 3D SLS di fissaggi di saldatura e strumenti per braccio robotico

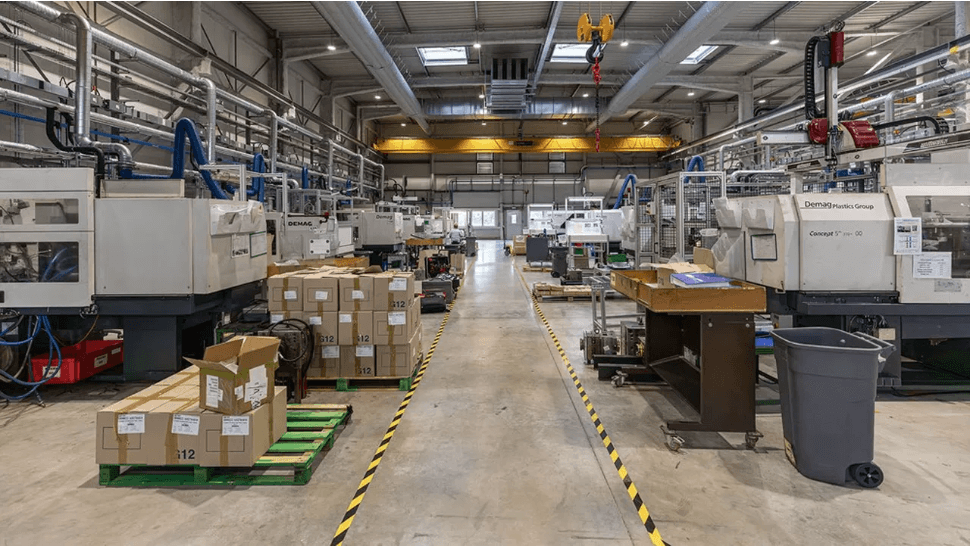

Nel novembre 2024, MPM Group ha espanso la propria attività in modo significativo per soddisfare la crescita della domanda. La nuova aggiunta allo stabilimento di Muret, Francia, aiuterà ad aumentare la capacità di produzione del 25%, rispondendo all'aumento della domanda di parti in plastica da parte dei produttori del settore aerospaziale e della difesa.

Nei processi di fabbricazione tradizionali, come lo stampaggio a iniezione, i costi per unità sono così bassi che le aziende produttrici sono costrette a un farsi una concorrenza feroce, riducendo i margini per assicurarsi contratti. I produttori di termoplastiche di maggior successo hanno trovato il modo di migliorare i loro profitti e aumentare l'efficienza dei workflow tradizionali. L'adozione della stampa 3D è stata parte integrante della rivoluzione del settore.

Il caso di Etienne Lacroix Group è uno dei più rappresentativi. Questa azienda fornisce soluzioni pirotecniche complete per i settori della difesa, della sicurezza e della logistica. All'interno del gruppo, la loro filiale MPM Company è specializzata in ordini di stampaggio a iniezione complessi, che prevedono fino a 10 000 pezzi con scadenze molto strette. La stampa 3D è stata una costante del loro workflow per anni, ma l'aggiunta della stampante 3D a sinterizzazione laser selettiva (SLS) della serie Fuse ha ridotto i costi per la creazione in-house di fissaggi e attrezzature del 90%. In due anni di adozione di questa tecnologia, MPM ha stampato oltre 4000 parti sulla Fuse 1, tra cui strumenti per l'estremità di un braccio robotico (EAOT), fissaggi di saldatura e fissaggi per la lavorazione meccanica.

"La Fuse di Formlabs ha ridotto drasticamente i nostri costi operativi e ci ha aiutato a mantenere attiva la produzione con parti rapide e convenienti che resistono a calore, pressione e impatti tipici di un ambiente industriale."

Jean Ceytte, ingegnere di processo presso MPM, Etienne Lacroix Group

Produzione rapida di fissaggi per la saldatura personalizzati con la stampa 3D

Scopri come semplificare il processo di creazione di attrezzature per accelerare prototipazione rapida e produzione in volumi ridotti di parti in metallo con fissaggi di saldatura rapidi e modulabili. In questo webinar, il nostro coordinatore dell'officina di ricerca e sviluppo condivide metodi e buone pratiche per la stampa 3D di fissaggi per la saldatura, tra cui linee guida di progettazione, studio della temperatura degli strumenti, esempi pratici e analisi dei costi.

Aumento della produzione grazie alla stampa SLS

MPM Company ha iniziato a usare la stampa 3D diversi anni fa come modo economico per creare modelli di potenziali prodotti per i clienti, partendo da macchine a modellazione a deposizione fusa (FDM). Il basso costo di ingresso e i materiali familiari al settore, come ABS e PLA, hanno reso facile l'integrazione delle stampanti FDM nei workflow, ma questa tecnologia ha presto presentato dei limiti in termini di funzionalità.

Il team di MPM ha quindi implementato la stampa 3D a stereolitografia (SLA), iniziando con una Form 2 e resine ingegneristiche di base per assemblaggi funzionali e prototipi.

Le stampanti SLA hanno migliorato la comprensione delle idee per le parti finali da parte dei clienti e hanno reso il workflow di progettazione più veloce ed efficiente. La versatilità dei materiali SLA disponibili ha persino aperto le porte alla stampa 3D di attrezzature per lo stampaggio a iniezione. Gli stampi realizzati in 3D con tecnologia SLA assicurano a MPM la possibilità di avanzare nel processo di progettazione prima di ordinare un costoso strumento in metallo realizzato tramite lavorazione meccanica, eliminando così costose revisioni del design. Sebbene la stampa 3D FDM e SLA abbia aggiunto valore e reso più snello il processo di progettazione dei prodotti, MPM ha intravisto l'opportunità di incrementare ulteriormente l'efficienza attraverso la realizzazione in-house di supporti di produzione, EAOT e parti per utilizzo finale.

Criteri tecnici per i fissaggi nel settore industriale

Il processo di stampaggio a iniezione di MPM è un'operazione industriale pesante. L'azienda utilizza 23 macchine per lo stampaggio, oltre a stazioni di lavorazione CNC, robot di saldatura, stazioni di marcatura, rivestimento e assemblaggio e una serie di strumenti di automazione per facilitare la produzione di migliaia di assemblaggi secondari in plastica per i propri clienti. Ognuno di queste macchine è un sistema altamente sofisticato che richiede costantemente parti di ricambio semipermanenti, strumenti di regolazione, fissaggi, componenti aggiuntivi e altro ancora. "Le nostre macchine sono sempre in funzione. Quando è necessaria una regolazione per portare a termine un'operazione, oppure una sostituzione, la produzione rallenta e perdiamo valore".

I fissaggi per le macchine, che si tratti di estensori, pinze, supporti per prodotti e così via, devono essere dimensionalmente accurati per aderire all'assemblaggio, robusti e spesso lavorabili con un procedimento CNC e resistenti al calore. Quando MPM ha iniziato a cercare stampanti 3D che potessero soddisfare questi criteri, estendere l'ecosistema Formlabs è sembrata la soluzione più semplice per aumentare la produzione. "Avevamo già delle stampanti SLA Formlabs e ci piaceva l'idea di integrare una nuova tecnologia con lo stesso sistema di gestione e software di preparazione alla stampa che conoscevamo e apprezzavamo."

L'ecosistema SLS Fuse di Formlabs offriva un modo accessibile per creare in-house fissaggi industriali in grado di rispettare i loro criteri in termini di pressione, temperatura e tolleranza. "Abbiamo testato le parti e abbiamo scoperto che i design stampati con la Fuse funzionavano bene". A due anni dall'implementazione del workflow SLS con la serie Fuse, MPM ha prodotto oltre 4000 parti in Nylon 12 Powder.

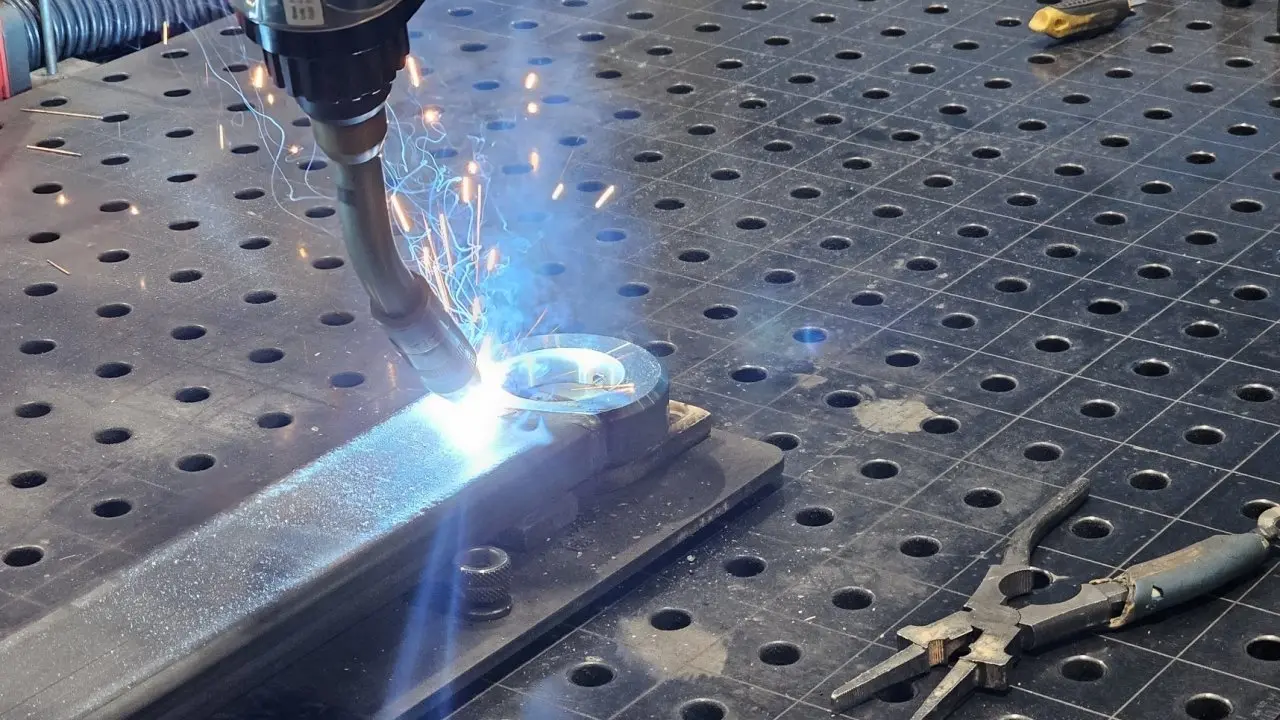

Fissaggi per saldatura a ultrasuoni

Creare un fissaggio per i processi di saldatura è una sfida per ogni produttore che lavora con parti metalliche. Per ogni nuovo prodotto sono necessari nuovi supporti: quando le geometrie cambiano, anche dime e fissaggi devono cambiare per adattare i nuovi prodotti ai processi di saldatura standardizzati. Questi fissaggi sono esposti a calore, pressione e vibrazioni e spesso devono resistere a migliaia di saldature.

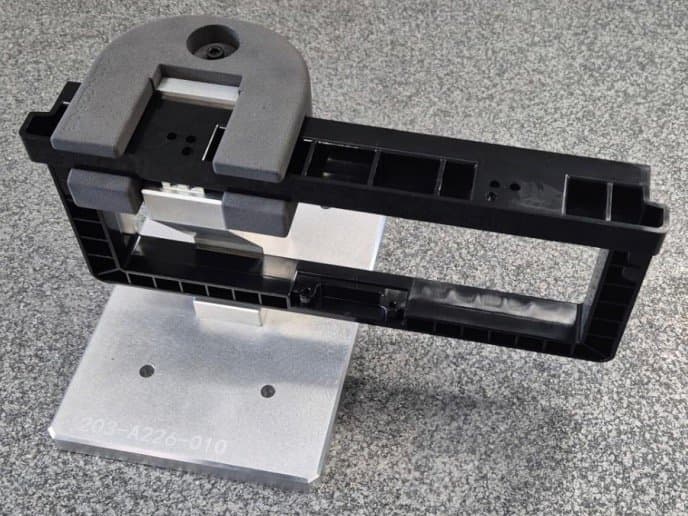

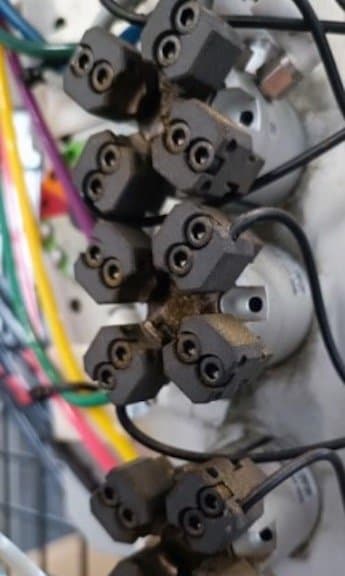

Questi supporti vengono inseriti all'interno di una saldatrice a ultrasuoni per tenere fermi gli inserti in ottone su una parte stampata a iniezione durante la saldatura. Nonostante l'esposizione a calore, pressione e vibrazioni, i fissaggi stampati sono ancora funzionanti dopo più di 3000 saldature. I supporti hanno geometrie complesse con rinforzi sottili e particolari per l'allineamento che sono difficili da realizzare mediante lavorazione meccanica; il team avrebbe dovuto esternalizzare il progetto a un servizio di lavorazione meccanica CNC a cinque assi, ma sarebbe stato più costoso e più lento.

La stampa 3D ha permesso di ottenere tempi e costi di 15 volte inferiori, offrendo al contempo precisione e complessità del design. Inoltre, i supporti stampati in Nylon 12 Powder sono più morbidi di quelli in metallo e proteggono la parte saldata dai graffi. I fissaggi per la saldatura possono essere stampati in 3D con la Nylon 12 Powder per processi di saldatura a bassa temperatura, come la saldatura a ultrasuoni o a punti. Per i processi di saldatura a temperature più elevate, come quella ad arco con gas inerte o ad arco con elettrodo di tungsteno, Formlabs consiglia la stampa 3D con Rigid 10K Resin su macchine della serie Form.

Il fissaggio per la saldatura a ultrasuoni è la parte a forma di U posizionata su un sostegno di metallo per assorbire alcune delle forze in azione. Nel caso di questo modello specifico, in genere si saldano tre pezzi al minuto, con due saldature per parte.

Questa macchina viene utilizzata in genere tre o quattro volte all'anno per una serie di 3000 unità ciascuna.

Applicazione: mantenere inserti in ottone su una parte stampata a iniezione durante la saldatura.

Criteri:

-

esposizione a calore, pressione e vibrazioni

-

Caratteristiche geometriche sottili

Metodo di produzione tradizionale: lavorazione meccanica CNC

Confronto tra costi e tempi di consegna di stampa 3D SLS e lavorazione meccanica esternalizzata

| Metodo alternativo | Stampa 3D in-house | |

|---|---|---|

| Apparecchio | Lavorazione meccanica CNC a cinque assi in metallo esternalizzata | Serie Fuse con la Nylon 12 Powder |

| Costo | 150 € | 10 € |

| Durata | 2-3 settimane | 1 giorno |

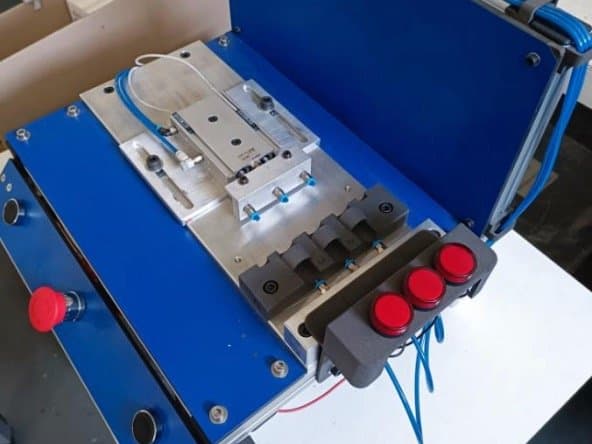

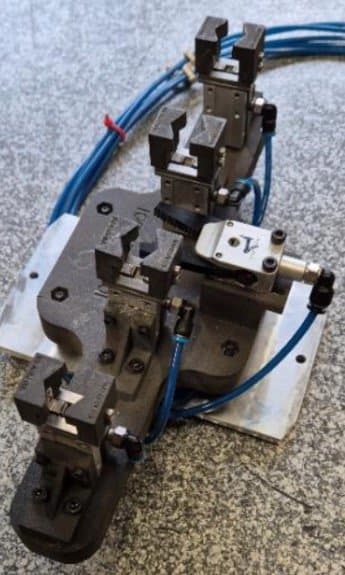

Stampa 3D SLS di EOAT

Man mano che automazione e robotica avanzata diventano sempre più comuni nel settore manifatturiero, gli EOAT diventano sempre più importanti come metodo per integrare strumenti standardizzati in workflow unici. I componenti per braccio robotico, come le pinze, subiscono un'usura notevole nel corso di una giornata tipica e spesso devono essere sostituiti.

La stampa 3D SLS in-house offre un modo conveniente per produrre queste parti su richiesta. MPM ha sfruttato la stampante 3D SLS della serie Fuse per creare EOAT personalizzati per sostituire le pinze usurate e ha riscontrato diversi vantaggi immediati, come ad esempio:

-

Riduzione dei tempi di inattività delle macchine con parti di ricambio su richiesta

-

Allungamento della vita utile del robot grazie a parti di ricambio più leggere

-

Riduzione del rischio di danni o graffi causati da attrezzature in metallo

-

Miglioramento della personalizzazione grazie a produzione conveniente e geometrie complesse

Uno specifico EOAT viene utilizzato a cadenza mensile per realizzare una serie di 5000 unità di parti sovrastampate. Il robot è composto da 32 pinze che prelevano inserti metalli caldi (80 °C) per posizionarli all'interno dello stampo a iniezione. Le pinze erano in plastica e acquistate direttamente dal fornitore originale. Si usuravano rapidamente e dovevano essere sostituite dopo due serie, pari a circa 10 000 unità. Ogni pinza costa 55 €, 1760 € per robot, con tempi di produzione di tre settimane.

Con la serie Fuse, il team può stamparle in un giorno a 1 € l'una. Le pinze in Nylon 12 Powder sono più leggere di quelle originali e resistono molto meglio alle alte temperature degli inserti. Dopo un anno di utilizzo e circa 60 000 parti, sono ancora funzionanti. Il team ha ridotto i costi di 330 volte e il tempo di consegna di 15 volte. Risparmia più di 10 500 € all'anno solo con questa parte.

| Metodo alternativo | Stampa 3D in-house | |

|---|---|---|

| Metodo | Esternalizzazione delle pinze di serie | SLS in-house: serie Fuse |

| Costo annuale | 10 560 € | 32 € |

| Durata | 3 settimane | 1 giorno |

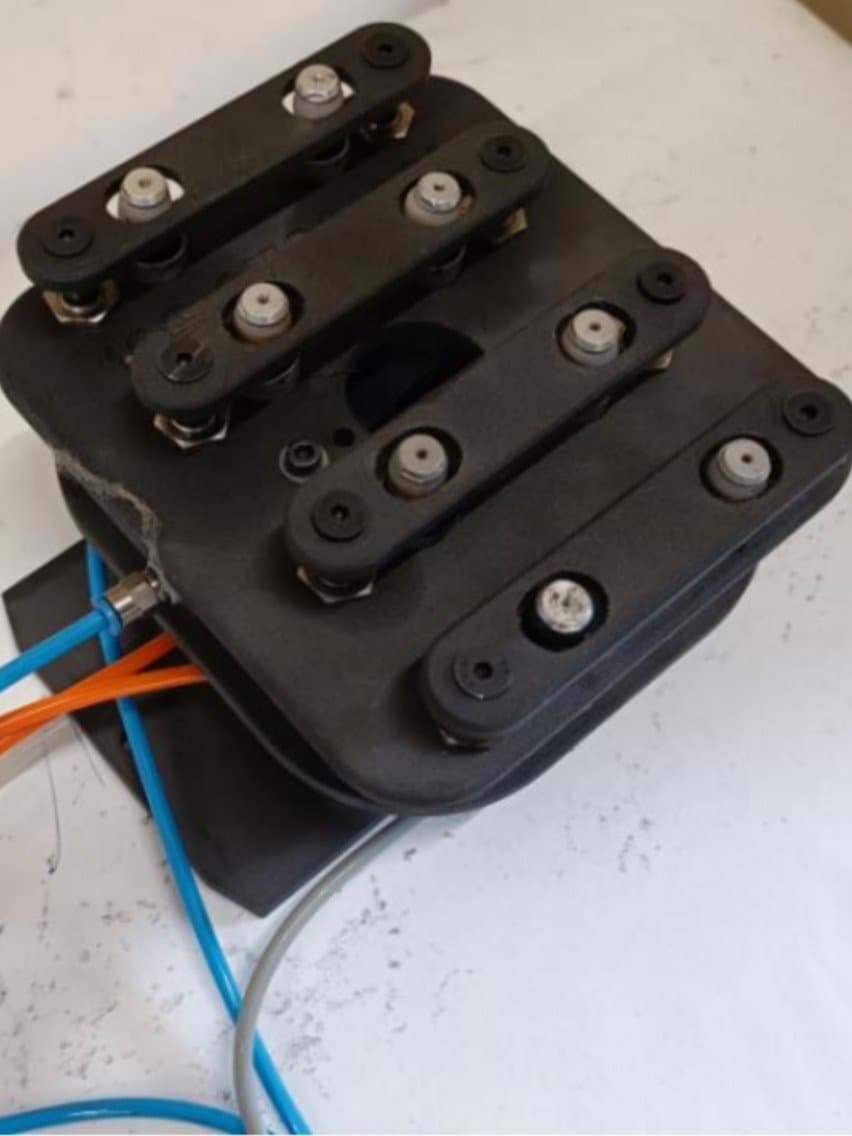

La serie Fuse è ideale per creare EOAT personalizzati e leggeri per prelevare inserti in metallo riscaldati. Questo robot è dotato di 32 pinze che controllano le parti tramite fibra ottica, stampate sulla serie Fuse in Nylon 12 Powder.

Questo robot è dotato di quattro pinze e una scheda stampati in 3D tramite SLS. Il loro costo (pochi euro) è di molto inferiore a quello dell'esternalizzazione dei componenti in plastica.

Nuove applicazioni per la SLS in-house

Le ventose avvitate sono facili da aggiungere grazie all'uso di inserti filettati nelle parti stampate sulla Fuse e sono utili per creare queste schede robotiche.

La resistenza del nylon lo rende un'ottima scelta per questo tipo di componenti, che devono sopportare un elevato livello di usura e sollecitazioni.

Poter contare sulla serie Fuse in-house significa permette al team di progettare immediatamente una soluzione quando nota un problema o un'inefficienza. Quando ha rilevato che avevano bisogno di schede personalizzate per un dispositivo robotico, è riuscito a stampare una scheda resistente e leggera per le ventose avvitabili autofilettanti. La resistenza e il peso ridotto del nylon stampato in 3D con SLS consentono una geometria complessa che massimizza resistenza e supporto, riducendo al minimo l'ingombro.

La serie Fuse può essere utilizzata in molti modi diversi. Dagli strumenti personalizzati alle pinze fino ai fissaggi per la lavorazione meccanica, poter contare su mezzi di produzione così accessibili consente a MPM di ridurre i tempi di inattività e rendere più efficiente ogni operazione.

Vassoi di alloggiamento come questo riducono i tempi di inattività e le inefficienze: un operatore può lavorare immediatamente sulle parti ancora calde.

Le parti stampate in 3D con SLS per utilizzo finale sono utili anche in situazioni in cui possono essere presenti sostanze chimiche o calore.

La serie Fuse è ideale per creare assemblaggi complessi che devono alloggiare componenti elettronici e resistere facilmente al calore e alla lavorazione meccanica.

Anche l'accuratezza è importante affinché la parte finale possa aderire in modo affidabile al supporto.

Solchi poco profondi e goffrature sono facilmente gestibili con la serie Fuse.

SLS in-house: una soluzione ai problemi di produzione

Gli strumenti di automazione e la robotica possono aiutare le aziende ad aumentare la produzione e migliorare l'efficienza, ma pongono anche difficoltà in termini di integrazione, manutenzione e sostituzione. La stampa 3D SLS può aiutare a superarle fornendo soluzioni in-house per una serie di problemi. Dai dispositivi di bloccaggio resistenti ad alte temperature e sostanze chimiche che migliorano la sicurezza ai fissaggi che riducono il rischio di danni alle parti e aumentano la produttività, i supporti stampati in 3D con SLS possono offrire enormi vantaggi per ogni flusso di produzione complesso.

MPM Company e l'intero Etienne Lacroix Group hanno potuto ridurre i costi operativi e aumentare la vita utile dei loro costosi sistemi robotici avanzati grazie alla stampa 3D SLS su richiesta di EOAT, dime e fissaggi, dispositivi di bloccaggio e altro ancora.

Per scoprire di più sulla lavorazione dei metalli, visita la nostra pagina delle applicazioni. Per testare le proprietà di materiali come nylon, TPU o polipropilene, richiedi un campione gratuito stampato in 3D con SLS.