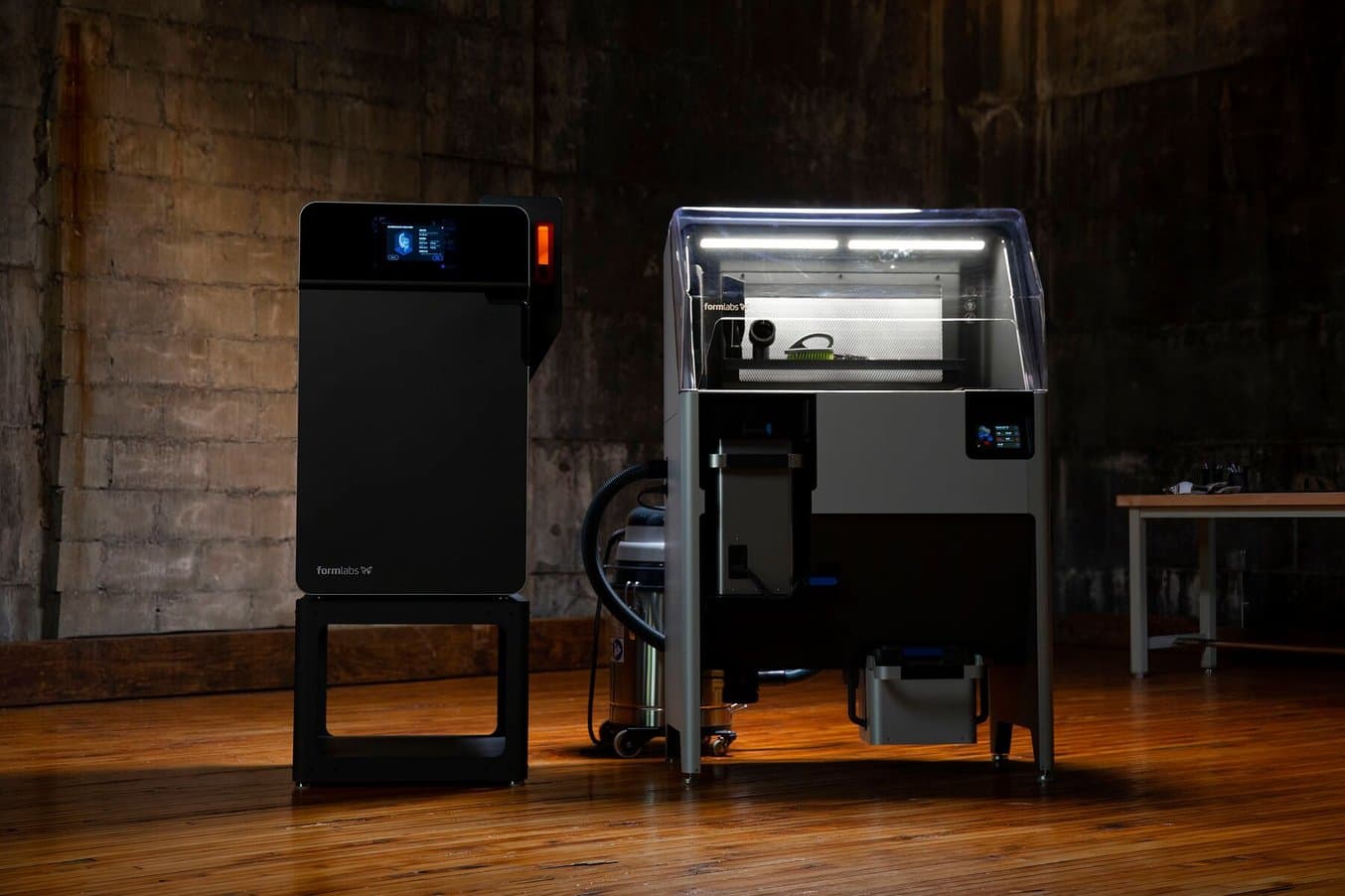

Spiegazione della stampa senza sprechi: riduci i costi e gli sprechi con l'ecosistema circolare Fuse 1+ 30W

Molte aziende che desiderano rendere la loro struttura e i loro processi più sostenibili hanno valutato la stampa 3D come uno strumento utile per ridurre gli sprechi nelle applicazioni di prototipazione e produzione. Velocizzando l'iterazione, fornendo un mezzo di produzione alternativo e producendo soltanto ciò che serve, le stampanti SLS in-house come quelle della serie Fuse aiutano le aziende a eliminare gli sprechi.

Molti processi di stampa 3D, però, creano ancora rifiuti plastici sotto forma di materiale inutilizzato o scarti dalle fasi di post-elaborazione. Oggi, grazie ai miglioramenti software e hardware, Formlabs ha introdotto un workflow senza sprechi per la stampante SLS Fuse 1+ 30W.

Produzione rapida di parti SLS ad alte prestazioni con la nuova Fuse 1+ 30W

Scopri come la Fuse 1+ 30W, la nostra nuova stampante 3D SLS, e il nostro nuovo materiale in nylon 11 rinforzato con fibra di carbonio consentono a ingegneri e produttori di produrre parti resistenti e ad alte prestazioni in-house. Chris Haid, Product Manager SLS di Formlabs, presenterà i nostri nuovi prodotti e risponderà in tempo reale alle domande del pubblico.

La perfezione non è mai stata così vicina: stampa 3D e fase di prototipazione

Le innovazioni nell'ambito dei materiali e i miglioramenti dell'hardware hanno consentito di ottenere sempre più applicazioni di produzione per uso finale, ma uno dei casi d'uso più comuni per le stampanti 3D continua a essere la prototipazione rapida. I metodi di prototipazione tradizionali, come la lavorazione meccanica CNC, l'intaglio a cera persa o la creazione di modelli in schiuma e argilla, richiedono molto tempo. Per questo motivo, sempre più spesso si ricorre alla stampa 3D per le fasi di formatura rapida e test delle funzionalità. Con una stampante 3D in-house, i designer di prodotto, gli ingegneri e i tecnici possono ora progettare, stampare ed eseguire iterazioni molto più velocemente rispetto a prima.

La nuova stampante SLS Fuse 1+ 30W permette di eseguire processi di prototipazione più rapidi ed efficienti velocizzando il tempo tra un'iterazione e l'altra ed eliminando i tempi di inattività durante il completamento delle stampe. Il potente motore di stampa e la velocità di scansione migliorata consentono di produrre parti al doppio della velocità rispetto alla Fuse 1, con costi di investimento notevolmente più bassi rispetto ad altri sistemi industriali.

La prototipazione con una stampante 3D SLS in-house aiuta a ridurre gli sprechi in molti modi. L'accessibilità e i tempi di stampa rapidi di un sistema SLS in-house permettono ai designer di eseguire più iterazioni e fasi di validazione rispetto a quanto consentito dai metodi tradizionali o dall'esternalizzazione a un servizio di stampa 3D. Un processo di prototipazione accurato prima della creazione di uno stampo per la produzione aumenta le probabilità che il prodotto finale venga realizzato con successo. Al contrario, un processo di validazione affrettato per arrivare velocemente alla fase di produzione spesso porta a risultati tutt'altro che ideali, che possono addirittura costringere l'azienda a scartare lo stampo, nonché centinaia o migliaia di parti.

La stampa 3D SLS ha permesso a Rome Snowboards di eseguire i test di validazione finali direttamente sulle piste. In questo modo hanno potuto verificare le prestazioni massime dei prototipi e garantire che le fibbie e gli assemblaggi resistessero alle condizioni richieste, evitando così di inviare a un produttore parti che non fossero perfette.

La sinterizzazione laser selettiva in-house ha consentito a Rome Snowboards di velocizzare il processo iterativo e di stampare più variazioni possibili prima di arrivare al design finale. Questo processo di progettazione più intensivo significa che il design finale delle attrezzature non subirà ulteriori alterazioni.

"Lavorando di fretta rischiamo di dover fare delle modifiche costose alle attrezzature. Se invece svolgiamo il processo iterativo in modo più scrupoloso, possiamo produrre le attrezzature per lo stampaggio a iniezione senza preoccupazioni."

Justin Frappier, responsabile del team di progettazione, Rome Snowboards

Eventuali modifiche agli stempi comportano che le parti per uso finale già stampate in cicli precedenti diventino obsolete e debbano essere scartate. Per ottenere un'iterazione più rapida, le attrezzature devono essere perfette, così ogni parte iniettata arriverà direttamente ai consumatori.

Richiedi un campione SLS gratuito

Guarda e tocca con mano la precisione di Formlabs. Saremo lieti di inviare presso la tua azienda una parte stampata con la Fuse 1+ 30W come campione gratuito.

Caso d'uso di produzione: stampa solo il necessario

La stampa 3D di parti per uso finale, che si tratti di applicazioni per la produzione post-vendita, per la produzione di soluzioni provvisorie, per la personalizzazione o per parti sostitutive, permette ai produttori di creare soltanto ciò di cui hanno bisogno, solo quando ne hanno bisogno. La natura di questo sistema di produzione su richiesta riduce gli sprechi nonché l'esigenza di stoccare grandi inventari.

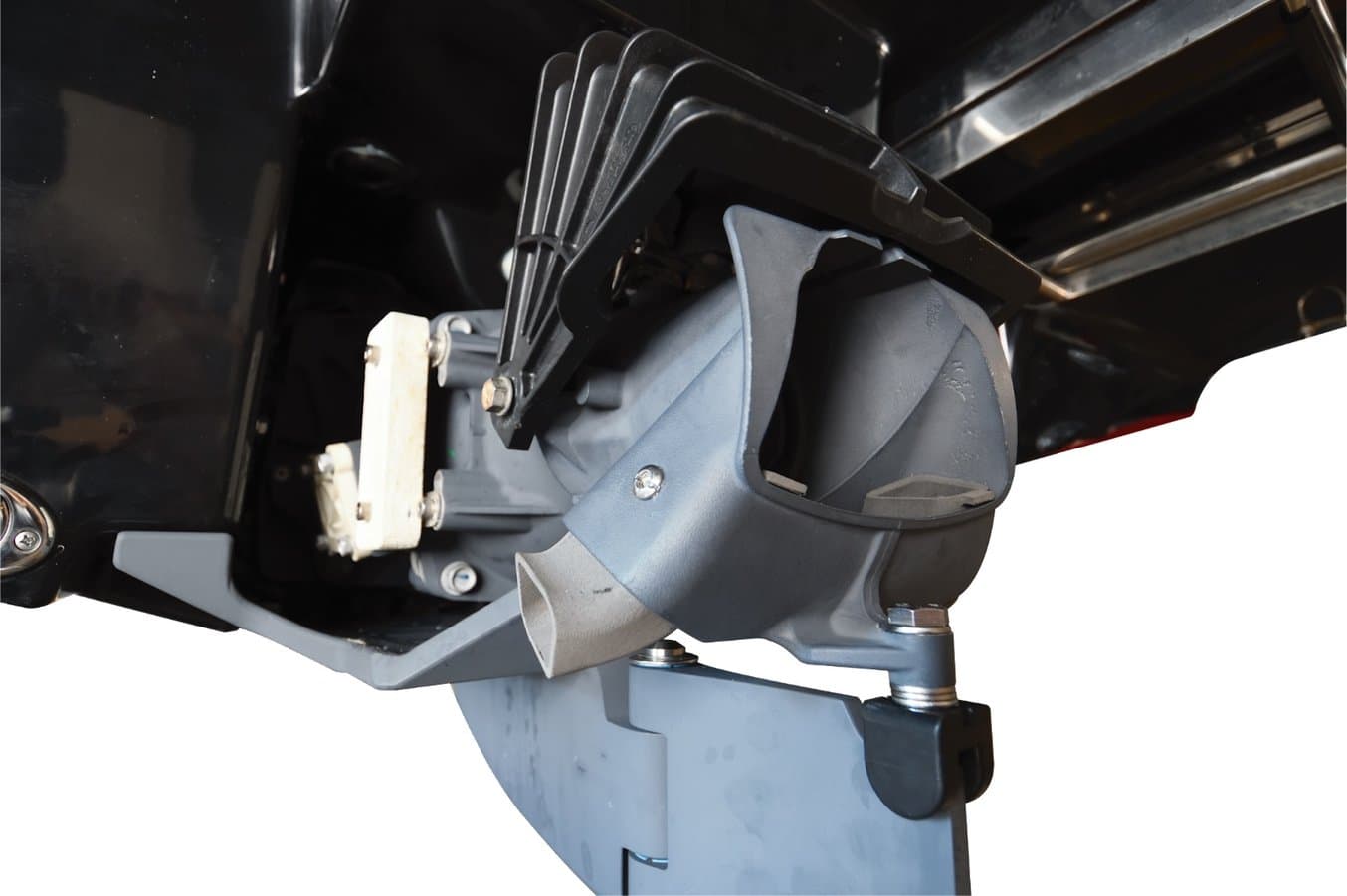

Le stampanti SLS Formlabs permettono ai produttori di parti per il mercato post-vendita di eliminare la produzione di ordini in esubero, l'obsolescenza e lo stoccaggio degli inventari. JetBoat Pilot, produttore di componenti per motori di imbarcazioni per il mercato post-vendita e cliente della serie Fuse, si trova spesso a dover rispondere a modifiche nel design dei motori stabilite dai produttori originali. Prima di implementare la sinterizzazione laser selettiva in-house con la Fuse 1, JetBoat Pilot doveva stimare la domanda di questi componenti per il mercato post-vendita e quindi ordinare un numero sufficiente di parti da un fornitore di lavorazione meccanica. Grazie alla Fuse 1, l'azienda è ora in grado di produrre parti per uso finale in base alla domanda, stampando esclusivamente la quantità necessaria, eliminando l'esigenza di fare scorta di parti in esubero e riuscendo comunque a fornire le parti ai clienti in tempi rapidi. Quando il produttore originale delle apparecchiature modifica il design, le parti accumulate diventano obsolete. JetBoat Pilot ha quindi ridotto gli sprechi in due modi: creando inventari utilizzabili ed esclusivamente basati sulla domanda ed evitando il processo di produzione sottrattiva (che comporta sprechi elevati).

Propulsori di un motore di JetBoat Pilot (le parti di colore grigio chiaro nell'apertura del motore), stampati con la Fuse 1.

Nessuno spreco con la serie Fuse

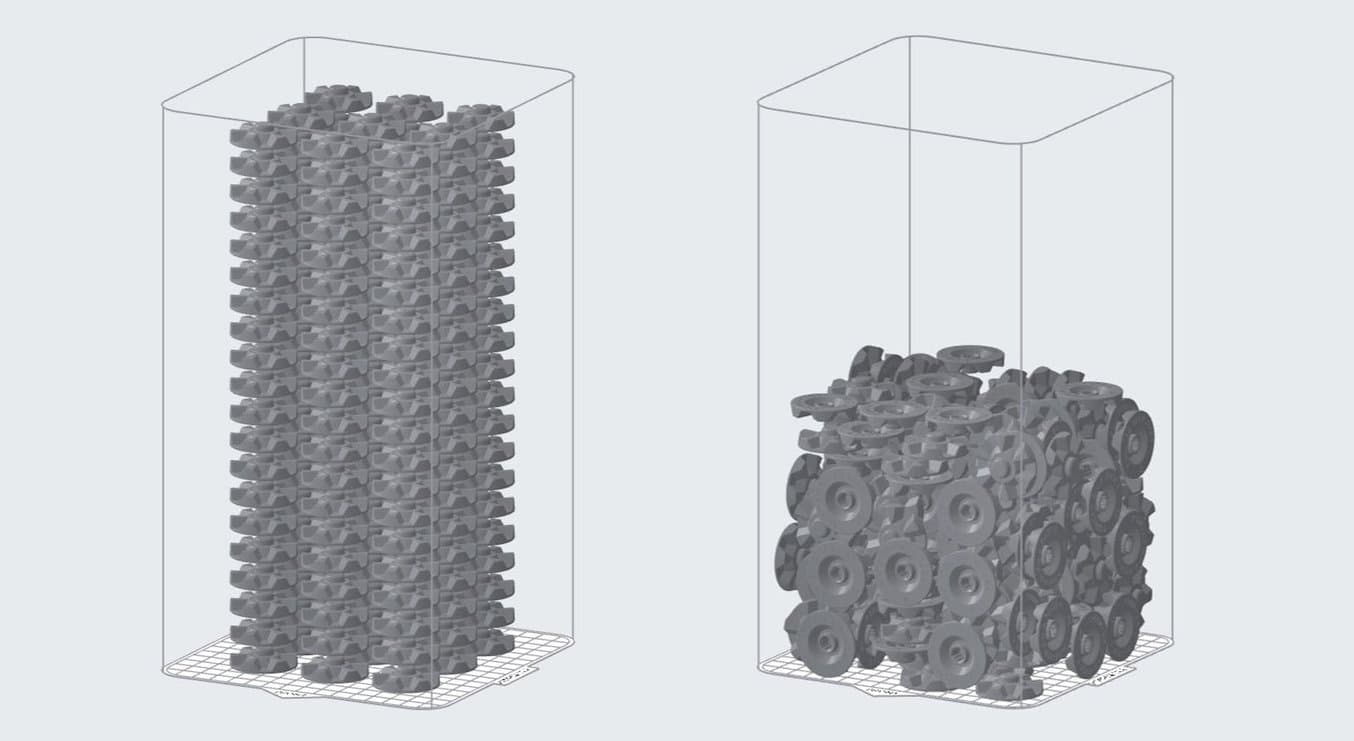

Le stampanti della serie Fuse hanno diverse caratteristiche che rendono il processo di stampa più sostenibile: il letto di stampa autoportante, il tasso di rigenerazione regolabile e un algoritmo avanzato per il posizionamento delle parti all'interno della camera di stampa.

A differenza di altri metodi di stampa 3D, le parti SLS non devono essere stampate con i supporti, poiché ogni strato viene sinterizzato dall'alto e la camera di stampa piena di polvere supporta le parti. In altri processi, le strutture di supporto devono essere rimosse e gettate. I supporti sono spesso di piccole dimensioni, ma durante processi di prototipazione o di produzione estensivi, gli scarti di questo tipo possono accumularsi. La stampa 3D SLS li elimina completamente.

E la polvere non sinterizzata che circonda le parti? Con la Fuse Sift, chi utilizza le stampanti della serie Fuse può riciclare tutta la polvere non sinterizzata e utilizzarla per riempire le camere di stampa successive. Non è necessario smaltire la polvere usata, che può essere riutilizzata fino all'esaurimento grazie al workflow circolare composto dalla stampante e dalla Fuse Sift. Il tasso di rigenerazione della polvere si riferisce alla quantità di polvere nuova necessaria in ogni nuova stampa. I tassi di rigenerazione di tutte le polveri SLS di Formlabs arrivano al 30%.

Quando la densità delle parti all'interno della camera di stampa e il tasso di rigenerazione sono gli stessi, tutta la polvere non sinterizzata potrà essere riutilizzata nel ciclo successivo. Se una camera raggiunge il 30% di densità di stampa e il tasso di rigenerazione del materiale è del 30%, la polvere non sinterizzata (il rimanente 70%) sarà riciclata in una nuova cartuccia di polvere che include il 70% di polvere riciclata e il 30% di polvere nuova, eliminando così ogni spreco di materiale.

Le stampanti della serie Fuse utilizzano un algoritmo efficiente per ottimizzare la densità di stampa per un workflow senza sprechi.

La nuova Fuse 1+ 30W con atmosfera di azoto

La nuova stampante Fuse 1+ 30W include un'opzione di stampa con un generatore di azoto, che crea un ambiente inerte durante il processo di stampa e protegge le parti dall'ossidazione, preservando così la qualità della polvere non sinterizzata che circonda le parti. Di conseguenza, la polvere non sinterizzata mantiene un livello di qualità più alto e può essere riciclata con un tasso di rigenerazione più efficiente. La stampa in un'atmosfera di gas inerte consente agli utenti di riciclare la Nylon 11 Powder e la Nylon 11 CF Powder con un tasso di rigenerazione del 30%, rispetto al 50% che si otterrebbe con la stampa in un ambiente non controllato.

Questa funzionalità opzionale della Fuse 1+ 30W permette di preservare la qualità della polvere non sinterizzata e di riciclarla in quantità maggiori, ottenendo un workflow di stampa senza sprechi.

Stampa continua a un costo accessibile

La Fuse 1 e la Fuse 1+ 30W consentono alle aziende di implementare la sinterizzazione laser selettiva in-house con un investimento iniziale e costi dei materiali accessibili. Il calcolo del ritorno d'investimento per la stampa 3D SLS non è mai stato così semplice, grazie all'eliminazione dei costi irrecuperabili della polvere non sinterizzata e inutilizzabile.

Ogni singolo granello di polvere può essere utilizzato per produrre parti e, grazie alla Fuse Sift, il processo di riciclo è semplice e intuitivo. L'uso dell'atmosfera a base di azoto, unita all'ottimizzazione del tasso di rigenerazione e della densità di stampa, consente agli utenti che utilizzano le stampanti 3D SLS serie Fuse di ridurre i costi ed eliminare gli sprechi.