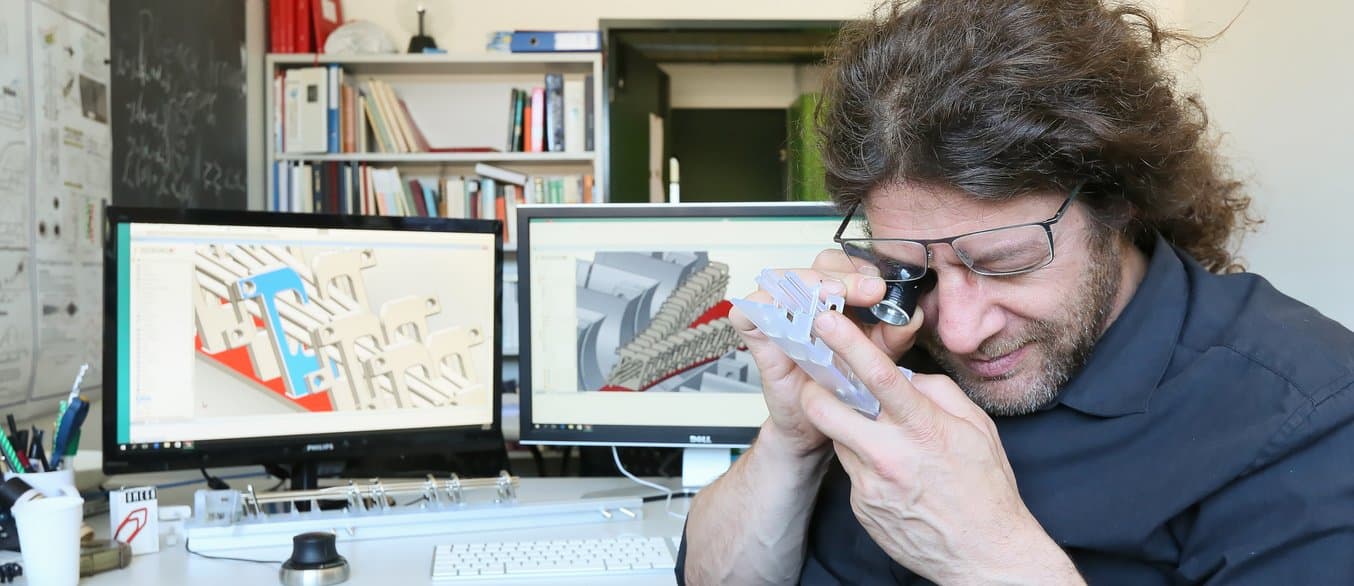

Andreas Osterwalder definisce il suo ufficio un museo: quella che parrebbe una collezione di piccoli macchinari altro non è che un insieme di parti stampate in 3D e sottoposte a trattamenti galvanici parziali, create da lui per i suoi esperimenti all'École polytechnique fédérale de Lausanne (EPFL).

Configurazioni sperimentali come il beam splitter di Osterwalder hanno un funzionamento complesso, perciò convertire un'idea di ricerca nell'esperimento vero e proprio può richiedere mesi o addirittura anni. Un problema comune è la fabbricazione di specifici componenti personalizzati.

Con l'aiuto di un'azienda specializzata in trattamenti galvanici e in particolare nella prototipazione rapida, Osterwalder ha trovato un metodo per accelerare le configurazioni sperimentali e abbassarne i costi grazie alla stampa tridimensionale e ai trattamenti galvanici.

L'ufficio di Osterwalder, compreso il suo "museo" di parti stampate in 3D e sottoposte a trattamenti galvanici parziali e il beam splitter.

La ricerca di Osterwalder si inserisce in un campo emergente noto come "chimica fredda".

Le reazioni chimiche nascono dalla collisione di atomi e molecole, e la maggior parte di quelle importanti per gli esseri umani avvengono a temperatura ambiente o a temperature più alte. Le collisioni, però, si verificano anche a temperature molto più basse, pur in assenza quasi totale di movimento.

L'obiettivo della ricerca di Osterwalder è studiare la chimica allo zero assoluto, -273,15 °C, così da capire alcuni degli aspetti più basilari delle interazioni molecolari.

Per poter osservare e controllare le molecole a temperature così basse, gli scienziati devono controllarne pienamente il movimento.

"Immaginate un getto d'acqua: il fascio della molecola è all'interno di una cavità, e in questa condizione possiamo cominciare a controllare in che direzione è orientato il getto" ha affermato Osterwalder, che per questo esperimento ha creato un macroscopico beam splitter.

Un primo passo verso le configurazioni di esperimenti con la stampa 3D

Un ricercatore può ideare facilmente un progetto complesso, ma la fabbricazione della configurazione sperimentale dipende dall'ingegneria di precisione con metodi tradizionali, che di solito richiedono diversi mesi, come il controllo numerico computerizzato (CNC) o la lavorazione meccanica. Osterwalder voleva trovare un modo più veloce e conveniente per passare dall'idea all'esperimento.

Il suo primo incontro con la stampa 3D fu nel 2009, ma la modellazione a deposizione fusa e la stereolitografia allora disponibili, così come la sinterizzazione dei metalli, non erano abbastanza precise per i suoi scopi, o avevano un costo troppo alto.

La stereolitografia è una tecnologia di stampa 3D che usa il laser per polimerizzare una resina su una parte finita. Scopri di più sulla stereolitografia e su come si usa.

Con la stampante 3D SLA Form 2, che acquistò nel 2015, subito dopo il lancio, Osterwalder si sentì finalmente soddisfatto. "Il vantaggio della stampa 3D SLA è la risoluzione" ha affermato Osterwalder. "Questo mi dà la possibilità di concentrarmi sull'attività di generare strutture complesse, che, una volta uscite dalla stampante, saranno praticamente identiche a come le ho progettate."

Un beam splitter fabbricato in alcuni giorni anziché in mesi

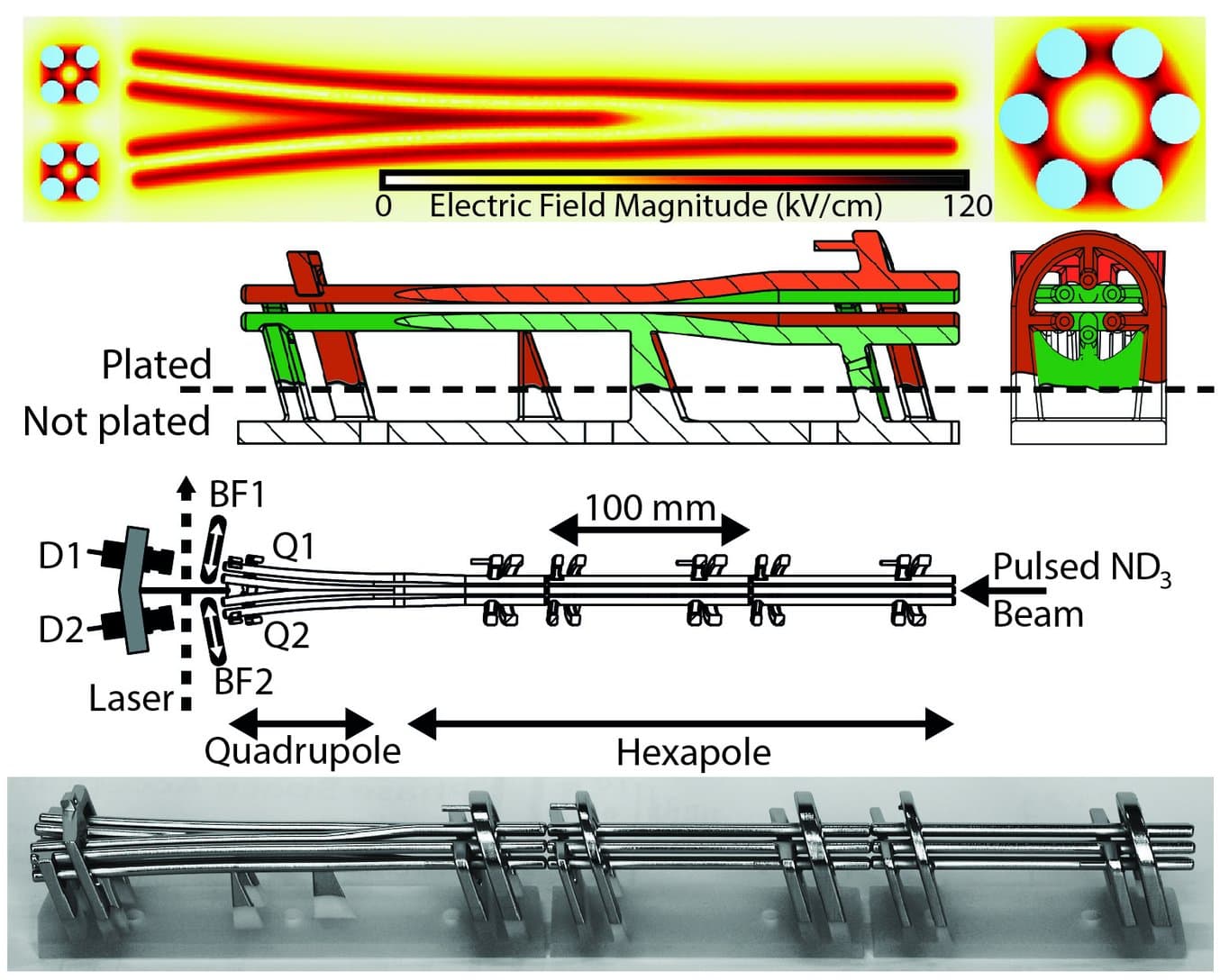

Il beam splitter di Osterwalder, stampato in 3D e sottoposto a trattamenti galvanici, gli consente di dividere in due un flusso di molecole in fase gassosa, senza toccare le molecole stesse. La struttura metallica serve a produrre forti campi magnetici applicando voltaggi dell'ordine di 10 000 volt. Questi campi poi esercitano una forza sulle molecole. Dispositivi di questo tipo sono semplici da costruire quando si ha a che fare con la luce, ad esempio una finestra parzialmente riflettente, ma sono molto più complessi da realizzare nel caso delle molecole.

Nell'illustrazione qui sopra il beam splitter di Osterwalder, una struttura di elettrodi lunga 35 cm, stampata in tre segmenti di 15 cm, 10 cm e 10 cm a una risoluzione di 0,025 mm.

Grazie alla stampa 3D e ai trattamenti galvanici, Osterwalder ha potuto ridurre il tempo di produzione di questa configurazione sperimentale da diversi mesi a meno di una settimana. Ha impiegato alcuni giorni per la progettazione del beam splitter e sole 36 ore per la stampa 3D nel suo laboratorio. Galvanizzare la struttura in nickel ha richiesto solo un giorno in più. In definitiva, la spedizione delle parti 3D stampate all'azienda che si è occupata dei trattamenti galvanici e il successivo invio al laboratorio è ciò che ha richiesto più tempo.

Trattamenti galvanici di parti stampate in 3D

Dai rubinetti alle calandre delle auto, le parti galvanizzate sono ovunque: ricoperte di cromo, argento o altri metalli di alta qualità tramite elettrolisi per migliorare l'aspetto e le proprietà dei materiali, come la resistenza all'usura e la conducibilità elettrica.

Galvanizzare le plastiche, però, pone di fronte ad alcune sfide. Di solito le plastiche non conducono elettricità, caratteristica essenziale per la procedura di galvanizzazione. Il problema può essere risolto con un pretrattamento chimico, ma fino all'inizio degli anni 2000 questo procedimento era applicabile solo ad alcune plastiche, come l'ABS. Osterwalder ha chiesto consiglio all'azienda svizzera Galvotec.

"Per me è stata una sfida far funzionare la galvanizzazione con altri materiali" ha affermato Rico Schuhmacher, fondatore della Galvotec. "Ho condotto ampie ricerche ed esperimenti su vari materiali plastici. Dopo un anno, nel 2012, ho deciso di fondare la mia azienda specializzata nella galvanizzazione delle plastiche."

Al mondo ci sono poche aziende che si occupano di trattamenti galvanici nella prototipazione rapida, e Galvotec è l'unica in Svizzera. "Le parti del signor Osterwalder dovevano essere ricoperte solo parzialmente. Ciò significa che alcune aree sono galvanizzate, mentre altre no. Siamo riusciti a ottenere questo risultato creando delle maschere" ha spiegato Schuhmacher. "Un'altra sfida è stata quella di impedire il contatto elettrico tra due superfici, quindi abbiamo dovuto rivestirle separatamente."

Parti 3D stampate in oro, galvanizzate dall'azienda svizzera Galvotec, una delle poche al mondo specializzate in rivestimenti metallici per la prototipazione rapida. La galvanizzazione serve a migliorare l'aspetto e le proprietà dei materiali, come la resistenza e la conducibilità elettrica.

Secondo Schuhmacher, la galvanizzazione può ampliare notevolmente la gamma di applicazioni della stampa 3D. Le proprietà dei materiali che possono essere raggiunte con la galvanizzazione delle parti stampate in 3D vanno dalla conducibilità elettrica, al magnetismo o all'elettromagnetismo, fino alla maggiore resistenza all'usura e alla più alta stabilità dimensionale. Inoltre, i rivestimenti decorativi sono disponibili in moltissime varietà, compresa quella in oro.

Sperimentazione veloce, flessibile e replicabile

I trattamenti galvanici di parti stampate in 3D sono ancora una novità. Oltre agli ovvi vantaggi per l'ingegneria, Osterwalder vede anche un enorme potenziale nel campo delle applicazioni scientifiche.

"Nei nostri esperimenti usiamo vere e proprie macchine, con molti tubi e pompe, che sono davvero complesse da creare con metodi tradizionali quali la lavorazione meccanica o il computer numerical control (CNC). Molti di questi componenti possono essere stampati in 3D in un tempo molto più breve e con maggiore flessibilità."

Secondo Osterwalder, l'alta qualità superficiale del beam splitter stampato in 3D e sottoposto a trattamenti galvanici è migliore rispetto a quella di dispositivi simili sottoposti a lavorazione meccanica e lucidati.

Lo scienziato è convinto che la combinazione di tecnologia di stampa 3D e galvanizzazione possa essere estesa per dare vita a esperimenti altrimenti impossibili.

Leggi l'articolo scientifico recentemente pubblicato da Osterwalder e Gordon per capire come la galvanizzazione di parti in plastica stampate in 3D apra una miriade di nuove strade per la ricerca.

Guardando al futuro, Osterwalder non crede che questi vantaggi si limitino al suo campo specifico. Per lui la questione non è che cosa fare con un beam splitter stampato in 3D, ma come riprodurlo per nuovi esperimenti.

"In quasi tutti i campi di ricerca, duplicare esattamente lo stesso esperimento è fondamentale per la verifica e per ulteriori indagini. La stampa 3D potrebbe permetterci di creare un sistema flessibile, con la struttura di una costruzione fatta con i mattoncini LEGO, in cui ogni parte è stampata in 3D e può essere duplicata" ha dichiarato Osterwalder. La sua idea è quella di dare agli istituti di ricerca e ai laboratori sparsi per il mondo la capacità di condurre e riprodurre i propri esperimenti semplicemente trasferendoli su un file STL.

Utilizzare la stampa 3D per la ricerca

Il beam splitter stampato in 3D di Andreas Osterwalder ti ha incuriosito? Scopri come fare della stampa 3D lo strumento definitivo per la ricerca e l'istruzione.