Come un produttore a contratto si serve di stampi realizzati in 3D per la produzione in piccoli volumi

Dopo l'entrata nell'Organizzazione mondiale del commercio (OMC) del 2001, in breve tempo la Cina è diventata uno dei paesi con i più alti livelli di produzione al mondo. Molta di questa potenza produttiva è concentrata nella regione del Delta del Fiume delle Perle, un gruppo di nove città, tra cui Shenzen, situate nella provincia di Guangdong, nel Sud del paese. Nel 2020 la regione rappresentava circa un terzo del valore commerciale della Cina.

Incentivati da questa rapida crescita, molti piccoli laboratori si sono trasformati in aziende internazionali. Fondata a Shenzen nel 2005, Multiplus ha esordito come laboratorio di microstampaggio a iniezione e presto è diventata un fornitore di soluzioni che copre l'intero ciclo di produzione, dal design alla produzione, di prodotti in plastica, grandi e piccoli, in un pezzo unico o in più gettate (nel caso in cui più colori o materiali debbano essere iniettati simultaneamente nello stesso stampo). Oggi Multiplus fornisce servizi a oltre 250 clienti l'anno, tra cui alcune aziende incluse nella lista Fortune 500.

Alcuni di questi clienti richiedono lotti di produzione di piccole dimensioni, che, data la complessità del processo di produzione delle attrezzature, richiedono in genere costi maggiori e tempi più lunghi se si usa lo stampaggio a iniezione.

Continua a leggere per scoprire come Multiplus usa stampi a iniezione realizzati in 3D per ridurre da quattro settimane ad appena tre giorni i tempi di produzione di piccoli lotti di circa 100 parti.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di realizzazione. Inoltre potrai esaminare i casi studio reali di Braskem, Holimaker e Novus Applications.

Domanda in crescita per la produzione in piccoli lotti

Guarda il video per scoprire come Multiplus usa stampi a iniezione realizzati in 3D per la produzione in piccoli volumi.

Nella maggior parte dei casi, gli stampi usati nello stampaggio a iniezione sono realizzati in acciaio o alluminio. Ma quando si vuole stampare in lotti di piccole dimensioni, gli stampi in metallo possono rappresentare un costo notevole, perché produrli richiede un grande investimento di tempo e denaro.

"Nonostante non rappresenti la maggior parte della nostra attività, la produzione in piccoli lotti ci viene richiesta sempre più spesso. A volte per il design e la validazione funzionale, ma spesso anche per parti destinate all’utilizzo finale. Infatti sempre più aziende vogliono testare il mercato" afferma Kevin Li, amministratore delegato di Multiplus.

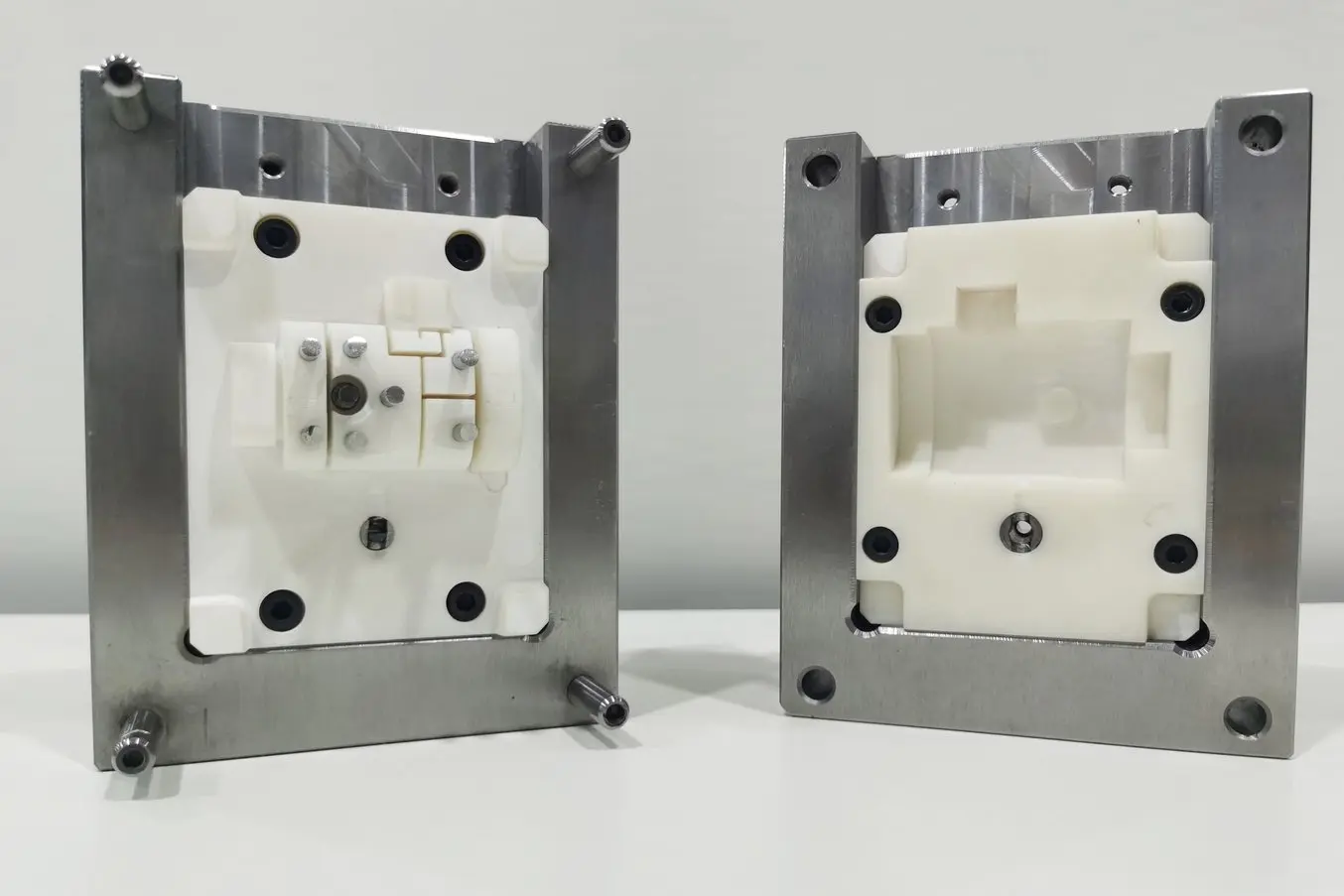

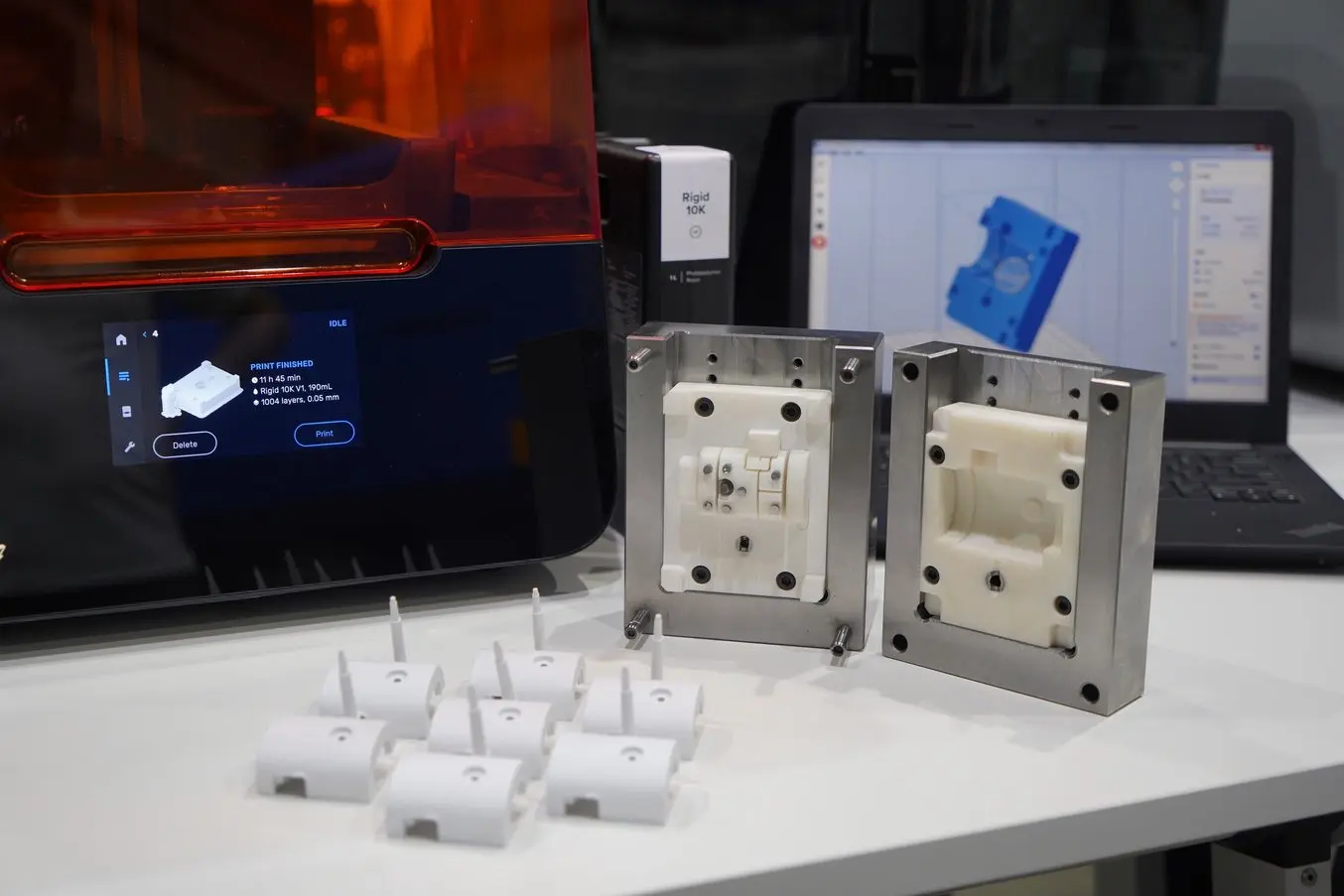

Multiplus ha adottato la stampa 3D alcuni anni fa, e da quel momento ha acquistato varie stampanti, soprattutto per stampare modelli di comunicazione e parti per la convalida del progetto in diversi materiali. Con la crescita della domanda di piccoli lotti di produzione, Multiplus ha deciso di usare la stampa 3D per testare diversi materiali nel tentativo di trovare un modo conveniente di produrre stampi in plastica più accessibili per ordini più ridotti. Rispetto all'uso di stampi in alluminio prodotti tramite lavorazione meccanica, la realizzazione di stampi a iniezione per piccoli volumi con le stampanti 3D Formlabs ha permesso di ridurre i costi, la manodopera e il tempo impiegato. Ed è stato possibile utilizzare questi stampi senza alcun problema con le macchine industriali per lo stampaggio a iniezione Babyplast, di cui l'azienda già disponeva.

Uno dei materiali testati da Multiplus è stata la Rigid 10K Resin di Formlabs, una resina ad alta concentrazione di vetro che risulta molto rigida e resistente al calore e agli agenti chimici, proprietà necessarie per lo stampaggio a iniezione. Inoltre le parti stampate con la Rigid 10K Resin sulla stampante 3D SLA Form 3 hanno una finitura superficiale liscia e opaca che si traduce in parti dalla superficie pulita.

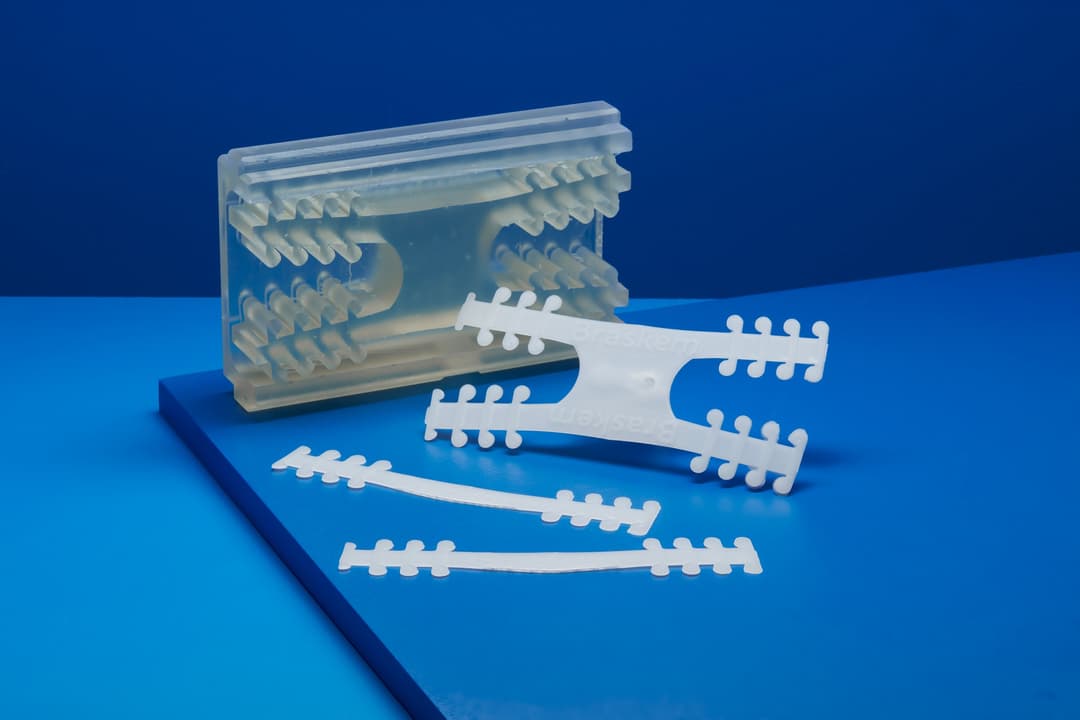

Il nucleo dello stampo realizzato con la Rigid 10K Resin inserito in una cornice metallica per lo stampaggio.

"Non ci sono molti materiali stampati in 3D in grado di sopportare le ripetute pressioni, le alte temperature e il raffreddamento del processo di stampaggio a iniezione. Nella nostra esperienza, anche gli stampi realizzati con materiali che dovrebbero resistere ad alte temperature possono sopportare tra i 10 e i 20 cicli di iniezione, dopo di che si rompono oppure la qualità si deteriora a tal punto da rendere le parti finali inutilizzabili. Il primo lotto che abbiamo prodotto con lo stampo realizzato con la Rigid 10K Resin ci ha consentito di produrre 100 parti senza problemi" afferma Lin Wei, il responsabile del dipartimento di stampaggio a iniezione di Multiplus.

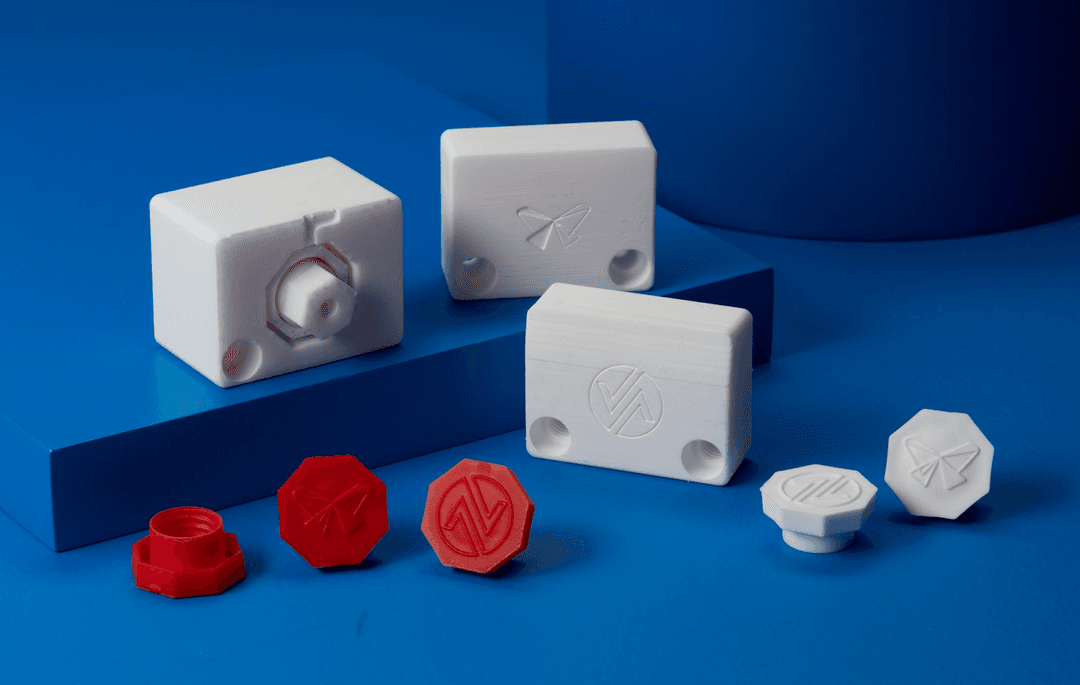

Alloggiamenti per scatole di controllo in acrilonitrile-butadiene-stirene appena realizzati tramite stampaggio a iniezione con stampi in Rigid 10K Resin.

Ridurre il tempo di realizzazione da quattro a una settimana

Multiplus ha testato lo stampaggio a iniezione di parti in acrilonitrile-butadiene-stirene, polipropilene, policarbonato + acrilonitrile-butadiene-stirene e policarbonato. Una volta progettato, lo stampo è stato realizzato e sottoposto a post-elaborazione nell'arco di una giornata. Quindi gli stampi sono stati assemblati nell'apposito laboratorio, operazione che ha richiesto circa mezz'ora. A questo punto è stato possibile procedere con lo stampaggio a iniezione con le macchine dell'azienda. Una volta iniziato il processo, le parti sono state completate in circa tre minuti. Multiplus usa ogni stampo per circa 100 gettate e stampa delle copie dello stampo in caso di quantità maggiori.

Con diverse stampanti 3D e macchine per lo stampaggio a iniezione in laboratorio, Multiplus è in grado di consegnare centinaia di pezzi nel giro di tre giorni, con un risparmio di tempo notevole rispetto alle 3-4 settimane necessarie per lo stampaggio a iniezione delle parti con uno stampo in metallo realizzato con macchine a controllo numerico computerizzato.

| Stampaggio a iniezione di 100 parti | Stampo realizzato con stampa 3D SLA | Stampo realizzato con macchine a controllo numerico computerizzato |

|---|---|---|

| Tempo di realizzazione | 3-5 giorni | 3-4 settimane |

"Avere a disposizione la Form 3 nel nostro stabilimento di produzione ha reso il processo di realizzazione degli stampi molto più agile, e la Rigid 10K Resin è una delle migliori resine che abbiamo utilizzato finora per lo stampaggio a iniezione. Ora siamo in grado di rispondere molto più rapidamente alle richieste dei clienti."

Kevin Li

Condizioni di stampaggio e risultati

Multiplus ha usato gli stampi a iniezione realizzati in 3D con una macchina Babyplast 10/12 Standard, sottoponendoli a diversi livelli di pressione, temperature e materiali. La parte testata è l’alloggiamento di una scatola di controllo per elettrodomestici, con alcuni dettagli di piccole dimensioni.

Dai test effettuati abbiamo osservato che il polipropilene iniettato a 180 °C era abbastanza semplice da sottoporre al processo. Multiplus ha ottenuto parti iniettate di buona qualità, dotate di una superficie liscia. Lo stampo utilizzato era in buone condizioni anche dopo 100 iniezioni. Anche l'acrilonitrile-butadiene-stirene è stato iniettato a 220 °C per 60 gettate senza alcun danno per lo stampo. Dati i tempi stretti di produzione, Multiplus non ha testato fino a che punto lo stampo rimanesse intatto, ma si aspetta una vita utile superiore alle 100 iterazioni per stampo con il polipropilene, l'acrilonitrile-butadiene-stirene e policarbonato + acrilonitrile-butadiene-stirene.

Nel caso del policarbonato a 260 °C lo stampo si è rotto dopo sole quattro iterazioni. Questo dimostra che le plastiche sopra i 250 °C con un alto livello di viscosità sono difficili da processare con uno stampo realizzato in 3D con la Rigid 10K Resin, in particolare per questa geometria con pareti sottili. La High Temp Resin ha un'elevata temperatura di distorsione termica e può essere considerata un materiale alternativo se la pressione di serraggio e iniezione non sono troppo alte.

| Materiale | PP | ABS | PC-ABS | PC |

|---|---|---|---|---|

| Temperatura di iniezione (ugello) | 180 °C | 220 °C | 240 °C | 260 °C |

| Volume di iniezione | 36 cc | 39 cc | 37 cc | 40 cc |

| Tempo di raffreddamento | 80 sec | 80 sec | 50 sec | 90 sec |

| Pressione di iniezione | 60 bar | 95 bar | 95 bar | 110 bar |

| Pressione di mantenimento | 35 bar | 30 bar | 25 bar | 80 bar |

| Tempo di mantenimento | 0 sec | 1,5 sec | 1 sec | 2,5 sec |

| Numero di cicli | 100+ | 60+ | 60+ | 4 |

Gli stampi a iniezione realizzati con la Rigid 10K Resin e stampati sulla Form 3 sono stati in grado di produrre oltre 100 parti.

Stampaggio a iniezione in piccoli volumi con stampi realizzati in 3D

Avendo integrato facilmente la stampa 3D nel workflow di stampaggio a iniezione, Multiplus ha potuto far crescere l’attività, aumentare il flusso di lavoro ed essere più competitiva, riducendo i costi e aiutando i clienti a portare velocemente prodotti migliori sul mercato.

Scarica il nostro whitepaper gratuito o guarda il webinar per conoscere il workflow del processo nel dettaglio e ottenere linee guida per la progettazione e altre buone pratiche su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione e vedere i casi studio reali di Novus, Braskem e Holimaker.