Le stampanti 3D a sinterizzazione laser selettiva (SLS) della serie Fuse consentono ai clienti di produrre in-house parti di qualità industriale e di conseguenza avere un maggiore controllo della catena di fornitura, accelerare i tempi di commercializzazione, accorciare i cicli di iterazione e ridurre il costo per parte.

Una delle principali caratteristiche della serie Fuse che aiuta le aziende a raggiungere tali obiettivi è il tasso di rigenerazione regolabile. Per tasso di rigenerazione si intende il rapporto tra polvere nuova e polvere riciclata di cui ogni nuova stampa sulla serie Fuse ha bisogno per realizzare in modo efficiente parti della massima qualità. È regolabile perché, sebbene ogni polvere SLS Formlabs abbia un tasso di rigenerazione consigliato, i clienti possono apportarvi piccole modifiche per adattarlo al meglio ai propri workflow e alle proprie priorità.

In questo articolo spieghiamo nel dettaglio cos'è il tasso di rigenerazione, come influisce sul processo di stampa con le stampanti della serie Fuse e in che modo la Fuse Sift e PreForm rendono il riciclaggio della polvere più semplice che mai.

Che cos'è il tasso di rigenerazione nella stampa 3D SLS?

Le stampanti 3D SLS possono utilizzare una miscela di polvere nuova e polvere riciclata da un processo precedente. Il tasso di rigenerazione consigliato è la percentuale di polvere nuova contenuta in una cartuccia. Ad esempio, durante la prima stampa verrà utilizzata soltanto polvere nuova, quindi il tasso di rigenerazione sarà del 100%. Al contrario, una stampa eseguita usando solamente polvere riciclata avrà un tasso di rigenerazione dello 0%.

Riciclare la polvere usata è un ottimo modo per ridurre gli sprechi e aumentare l'efficienza dei processi. Più basso è il tasso di rigenerazione, minore sarà il costo per parte. D'altro canto, usare polvere riciclata per un numero eccessivo di cicli può portare a una degradazione delle proprietà del materiale. Ecco perché il tasso di rigenerazione di ogni nuova cartuccia deve essere determinato tenendo in considerazione numerosi fattori.

Scegliere il giusto tasso di rigenerazione

Per decidere il tasso di rigenerazione specifico all'interno dell'intervallo consigliato occorre considerare numerosi fattori.

La quantità di polvere che non viene sinterizzata dipende dalla densità di stampa, ovvero dalla vicinanza delle parti all'interno della camera di stampa. Tutta la polvere non sinterizzata viene riciclata durante la post-elaborazione e può essere miscelata in una nuova cartuccia.

Per ridurre al minimo gli sprechi, la densità delle parti e il tasso di rigenerazione devono essere il più simili possibile. Ad esempio, se la densità riportata in PreForm è del 30%, un tasso del 30% eviterà un uso eccessivo del materiale. In questo caso, la quantità di polvere sinterizzata per creare le parti verrà rimpiazzata con polvere nuova per la stampa successiva. Per sfruttare al massimo la polvere e ridurre al minimo il costo per unità, presta attenzione tanto al tasso di rigenerazione della polvere quanto alla densità delle parti all'interno delle stampe.

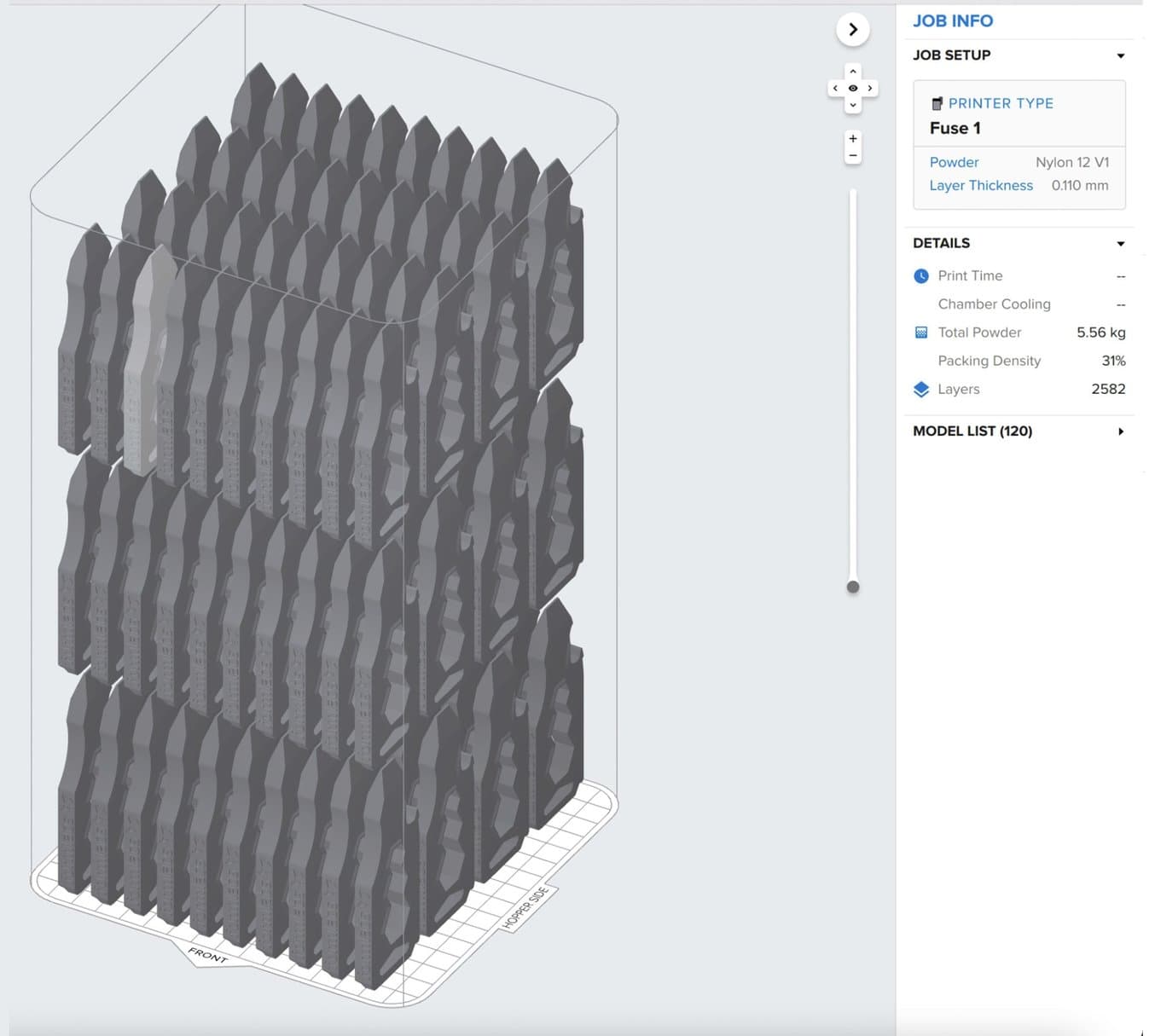

Camere di stampa di esempio con la Nylon 12 Powder

Densità delle parti: 30%

Tasso di rigenerazione: 30%

Vantaggi

- Viene rigenerata la stessa quantità di polvere che è stata sinterizzata

- Massima convenienza

- Nessuno spreco

Svantaggi

- Nessuno svantaggio significativo (questa è la migliore configurazione per il materiale)

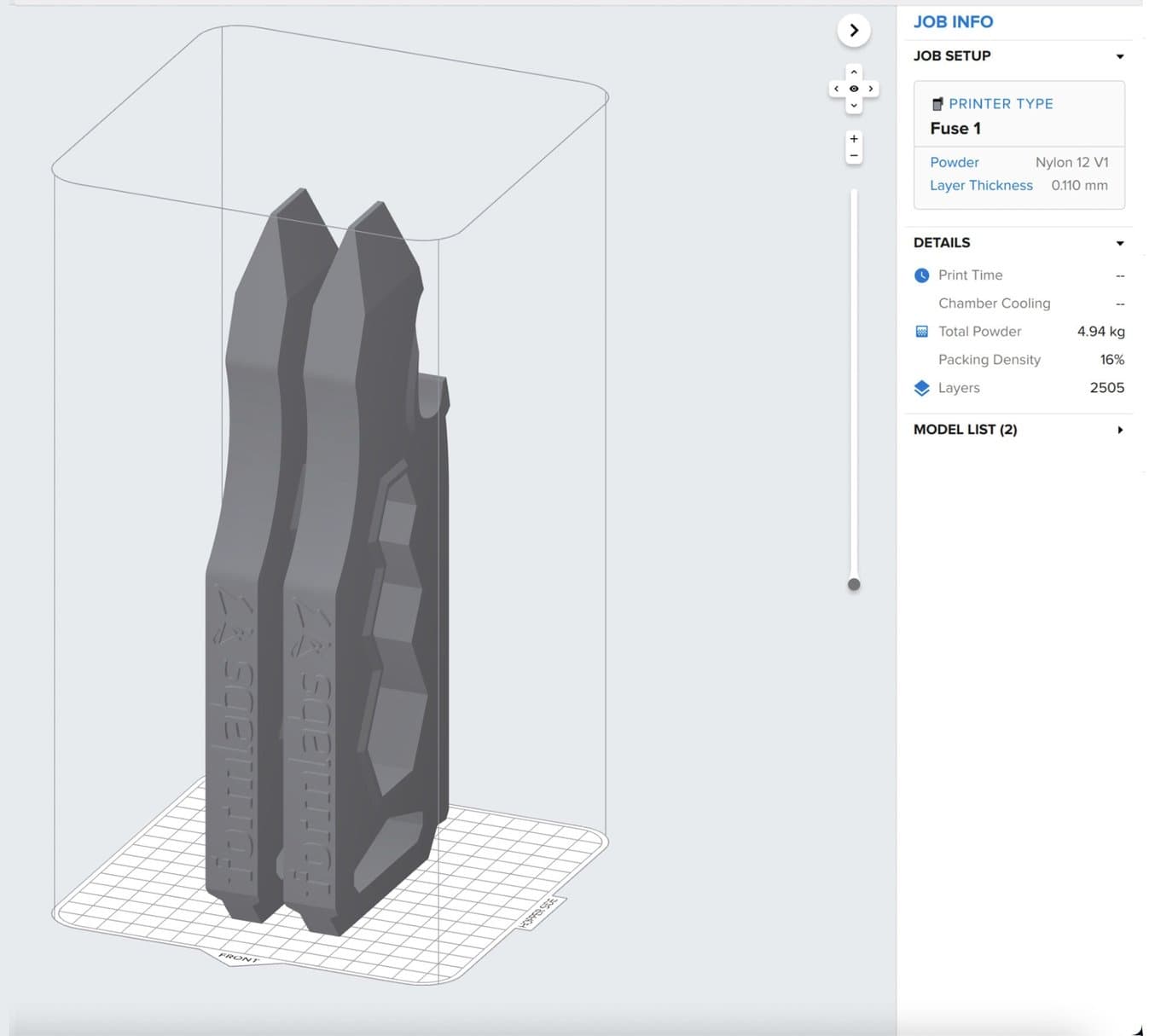

Densità delle parti: 15%

Tasso di rigenerazione: 30%

Vantaggi

- Tempo di realizzazione ridotto

Svantaggi

- Uso non ottimale della polvere (aumento degli sprechi e del costo per parte)

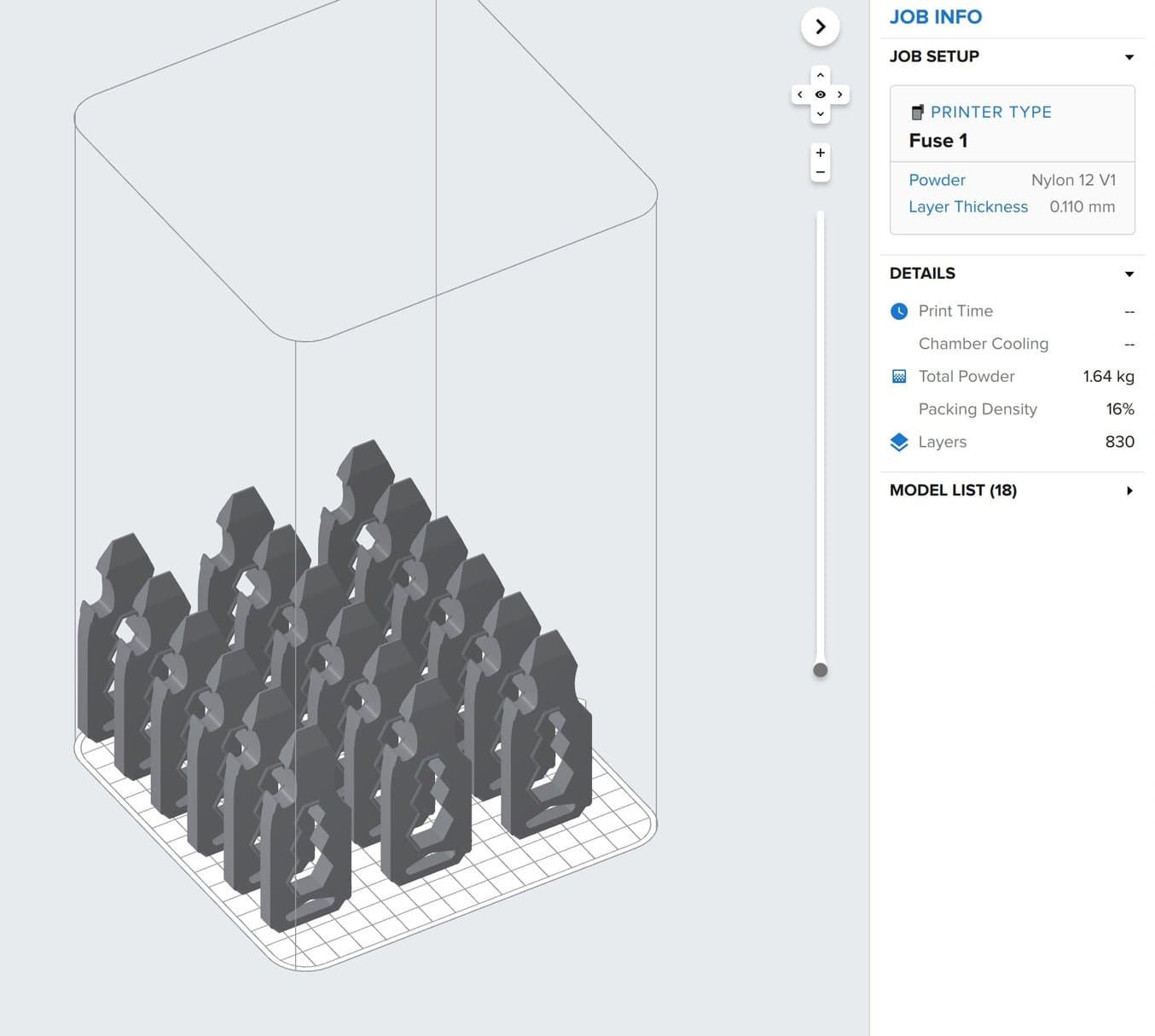

Densità delle parti: 15%

Tasso di rigenerazione: 20%

Vantaggi

- Riduzione degli sprechi

Svantaggi

- Rischio di difetti nella finitura superficiale dopo un certo numero di stampe

Il tasso di rigenerazione influisce anche sull'aspetto estetico della parte. Se la polvere viene riciclata molte volte e le stampe sono programmate con un tasso di rigenerazione inferiore a quello consigliato, sulla superficie potrebbero comparire delle alterazioni. Un tasso di rigenerazione più alto garantisce una finitura superficiale liscia e dettagli precisi con una maggiore ripetibilità.

Se aspetto estetico, definizione dei dettagli e superfici lisce sono fondamentali per le parti che devi creare, attieniti al tasso di rigenerazione consigliato.

Se devi produrre parti affidabili a livello meccanico senza particolari requisiti estetici, puoi provare a eseguire più cicli con un tasso di rigenerazione leggermente più basso in modo da poter riciclare più polvere e ridurre il costo per parte.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende già utilizzano la serie Fuse.

L'importanza del caso specifico

La possibilità di personalizzare il tasso di rigenerazione consente di scegliere il workflow più adatto al settore specifico. La creazione di centinaia di coperchi per magneti di piccole dimensioni in un regolare ciclo di produzione comporta una elevata densità delle parti; in casi simili, è possibile scegliere un tasso di rigenerazione maggiore (con una quantità di polvere nuova superiore a quella riciclata), poiché tra un ciclo e l'altro non resterà molta polvere e creare una nuova cartuccia non implicherà alcuno spreco.

Immaginiamo uno scenario differente: un team di design di prodotto che deve stampare una sola parte di grandi dimensioni una volta alla settimana. In questo caso, la densità delle parti è bassa (molta polvere non viene sinterizzata) e un prototipo grezzo è più che sufficiente. Un tasso di rigenerazione inferiore (con una quantità di polvere riciclata superiore a quella nuova) permette di ottenere le proprietà del materiale desiderate, nonché di usare tutta la polvere avanzata dalla stampa precedente, senza doversi preoccupare di eventuali difetti estetici che possono essere corretti nella fase di post-elaborazione.

| Volume basso, stampe poco frequenti (ad es. prototipazione), densità delle parti costantemente bassa | Si può sperimentare con tassi di rigenerazione leggermente più bassi. |

|---|---|

| Volume medio (prototipazione e produzione), densità delle parti variabile | Si può scegliere di usare tassi di rigenerazione più bassi, se necessario, ma attenendosi il più possibile a quelli consigliati. |

| Volume elevato (produzione), densità delle parti costantemente alta | Attenersi al tasso di rigenerazione consigliato. |

Tassi di rigenerazione consigliati

Formlabs consiglia un tasso di rigenerazione minimo per ciascun materiale SLS in modo da garantire stampe con una qualità elevata e costante. Tuttavia, è possibile sperimentare tassi leggermente più bassi per ottimizzare il costo per parte all'interno di workflow specifici.

In questa tabella puoi vedere i risultati di ciascun materiale SLS Formlabs con diversi tassi di rigenerazione. Sebbene non sia mai consigliabile l'utilizzo esclusivo di polvere riciclata (tasso di rigenerazione dello 0%), è possibile deviare del 10%-20% dal valore consigliato.

| Materiale | Recommended Refresh Rate |

|---|---|

| Nylon 12 Powder | 30% |

| Nylon 12 GF Powder* | 50% |

| Nylon 12 Tough Powder | 20% |

| Nylon 12 White Powder | 30% |

| Nylon 11 Powder** | 30% |

| Nylon 11 CF Powder | 30% |

| Polypropylene Powder | 50% |

| TPU 90A Powder | 20% |

*Nylon 12 GF Powder uses a standard refresh rate of 50%, but under specific guidance from Formlabs, a refresh rate of 70% may be used to troubleshoot part defects.

**If printing Nylon 11 Powder in air, Formlabs recommends using a refresh rate of 50%. Certain applications of Nylon 11 Powder in air may require even higher refresh rates to obtain desired results. Consult with Formlabs before adjusting refresh rates in Nylon 11 Powder past the standard recommendations.

PreForm, densità delle parti e tasso di rigenerazione

Determinare il giusto tasso di rigenerazione per il proprio workflow può essere difficile, anche perché il valore può cambiare nel tempo in base alle esigenze di ciascun progetto. Formlabs ha aggiunto strumenti specifici a PreForm, Dashboard e alla Fuse Sift per facilitare la scelta del tasso di rigenerazione più adatto.

Una volta caricato un file in PreForm, il software visualizza un riepilogo dettagliato che include la quantità di polvere sinterizzata, la quantità di polvere non sinterizzata e la densità di stampa stimata per il progetto. La densità di stampa viene calcolata come il rapporto tra la quantità di polvere sinterizzata e la quantità totale di polvere richiesta per la stampa, e si riferisce alla massa della polvere, non al volume delle parti. Questo riepilogo permette di modificare la densità di stampa, valutare l'aggiunta di altre parti alla stampa, stimare il costo per parte o modificare il tasso di rigenerazione per utilizzare una quantità maggiore o minore di polvere riciclata.

Formlabs si impegna a fare in modo che il workflow dell'ecosistema Fuse sia il più efficiente possibile e ha effettuato aggiornamenti regolari all'algoritmo di posizionamento al fine di posizionare le parti il più velocemente e con la maggiore densità possibile. In confronto ai software di terze parti più diffusi, come Materialise Magics, la funzione di posizionamento di PreForm ha superato la concorrenza 23 volte su 25, garantendo una densità maggiore in meno tempo.

Il workflow della Fuse Sift

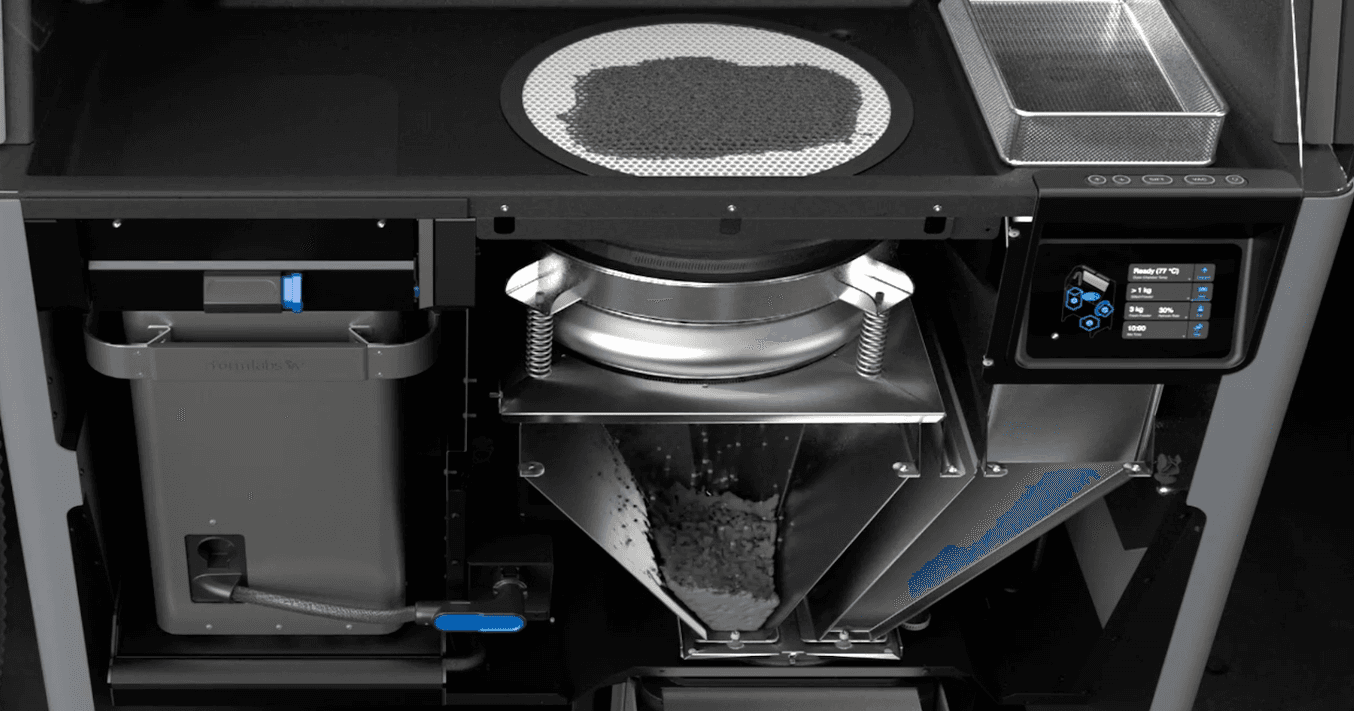

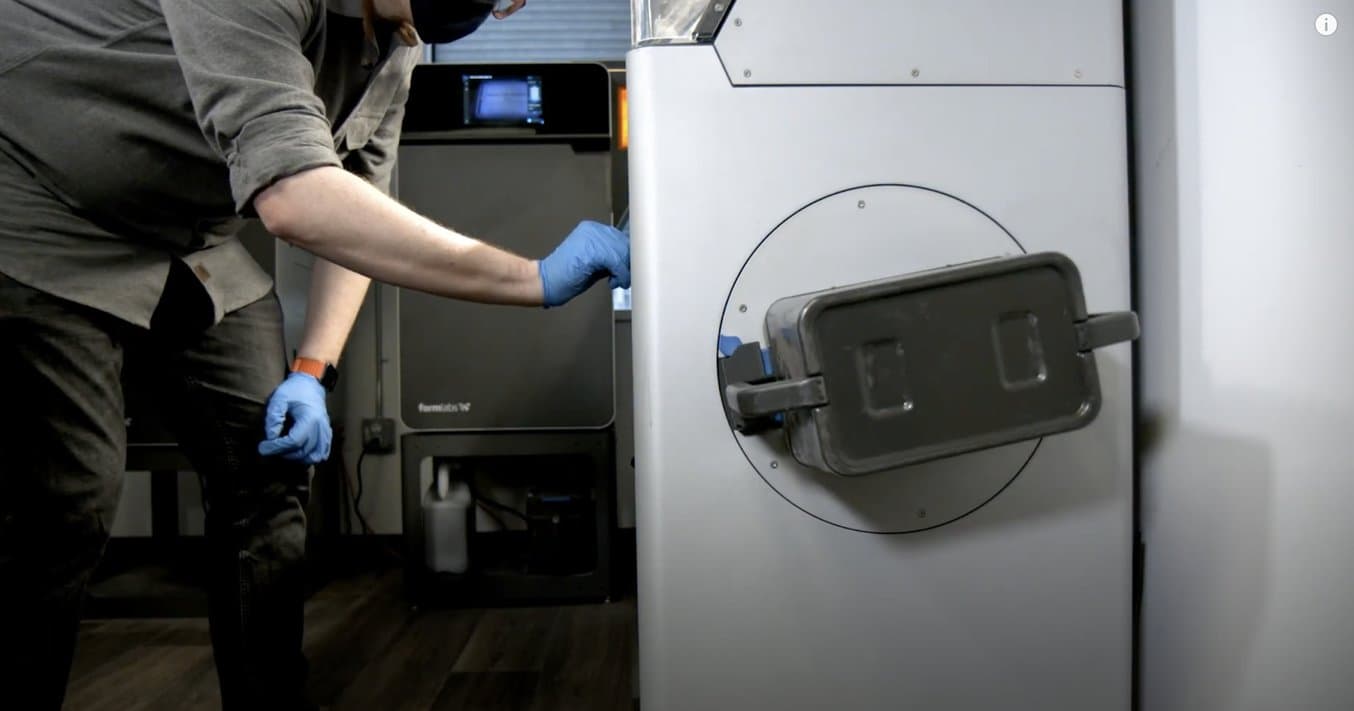

Molti sistemi SLS tradizionali richiedono che la polvere sia pesata e miscelata manualmente nella percentuale desiderata prima della stampa. Questa procedura lenta e complicata vanifica completamente i vantaggi in termini di efficienza garantiti dal processo di riciclaggio della polvere. Grazie alla Fuse Sift, la stazione di recupero della polvere per le stampanti 3D SLS della serie Fuse, e alla Fuse Blast, una soluzione di sabbiatura e pulizia delle parti, Formlabs è in grado di offrire un sistema di stampa SLS completo.

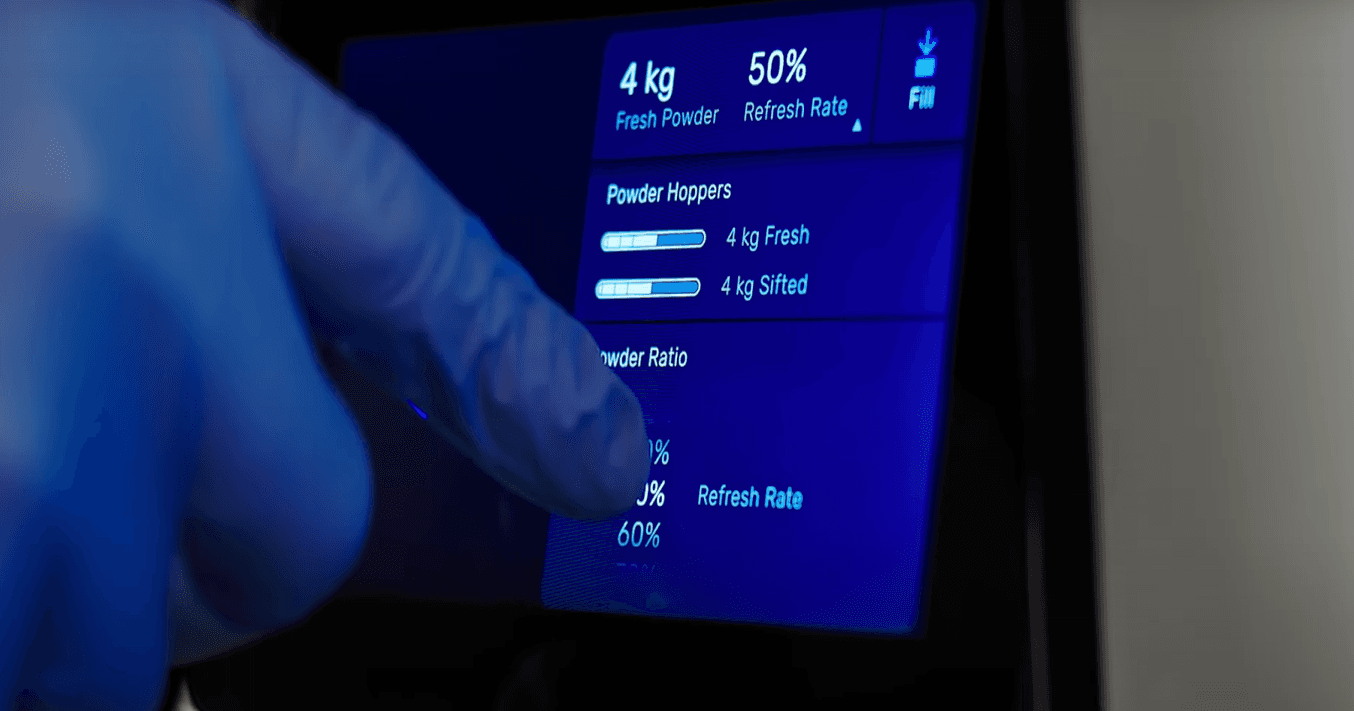

Una volta completata una stampa su una stampante della serie Fuse, gli utenti non devono fare altro che rimuove la camera di stampa e inserirla nella Fuse Sift, che permette di sollevare la tavoletta di polvere su una superficie di lavoro coperta. La polvere non sinterizzata viene setacciata e incanalata all'interno di un serbatoio, in attesa di essere miscelata. Gli utenti possono impostare il tasso di rigenerazione desiderato tramite l'interfaccia touchscreen della Fuse Sift e la polvere nuova viene miscelata con quella riciclata nella cartuccia in modo automatico. Il miscelatore sul lato della Fuse Sift può essere caricato con la cartuccia appena riempita, che viene miscelata automaticamente; una volta completata l'operazione, la cartuccia è pronta per essere trasferita a una stampante della serie Fuse.

Il workflow della serie Fuse non è l'unico a permettere l'uso di una miscela di polvere nuova e riciclata, tuttavia Formlabs ha reso il processo più semplice ed efficiente rispetto a qualsiasi altra stampante SLS. In ogni fase del processo di stampa e post-elaborazione è possibile controllare la quantità di polvere sinterizzata e non sinterizzata e la densità di stampa, così da poter stabilire il tasso di rigenerazione migliore per le tue esigenze.

Formlabs consiglia un tasso di rigenerazione per ciascun materiale, ma fornisce anche un intervallo di tassi leggermente inferiori e linee guida su come usarli in modo appropriato. Grazie a queste indicazioni e al workflow automatizzato della Fuse Sift, puoi sfruttare la serie Fuse per stampare a livelli di produzione in modo efficiente e conveniente.