Termoformatura di fogli spessi di polistirene e ABS con stampi realizzati in 3D: scarica il nostro nuovo studio tecnico

Il Centro tecnico industriale francese per i materiali plastici e compositi (IPC) ha condotto una ricerca per valutare la possibilità di utilizzare stampi realizzati in 3D per la termoformatura di volumi ridotti di fogli spessi di polistirene e ABS per parti automobilistiche.

Scarica il nostro whitepaper che illustra i passi e i test di produzione per la termoformatura con stampi realizzati in 3D e altri tre casi di studio, raccomandazioni di progettazione e condizioni di stampaggio per la formatura delle termoplastiche comuni.

Perché usare stampi realizzati in 3D per la termoformatura?

Tradizionalmente, gli strumenti per la termoformatura, detti anche stampi o forme, sono fabbricati in metallo con macchine a controllo numerico per le grandi produzioni, oppure in legno o materiali compositi (schiuma o fibra di vetro) per lotti più piccoli. Tutti questi processi richiedono attrezzature e manodopera costose a causa delle impostazioni CAM e del funzionamento complesso degli apparecchi. L'esternalizzazione della produzione dello stampo richiede settimane e può costare migliaia di dollari. Di conseguenza, la produzione di quantità limitate di parti termoformate, per prototipi o volumi ridotti, di solito non è un'opzione praticabile.

La stampa 3D desktop è un'ottima soluzione che consente di produrre questi strumenti in modo rapido e a basso costo. Richiede un'attrezzatura minima, il che permette di evitare lunghi tempi di lavorazione su macchinari CNC e consente al personale qualificato di concentrarsi su altre attività ad altro valore aggiunto. Con la stampa 3D in-house, produttori e designer di prodotto possono introdurre la creazione rapida di attrezzature nel processo di sviluppo dei prodotti per validare le scelte di design e materiali prima di passare alla produzione di massa. Possono eseguire iterazioni rapide, accelerare lo sviluppo del prodotto e lanciare sul mercato prodotti migliori.

La parte per il torture-test usata nello studio presentava alcune sfide comuni della termoformatura.

La tecnologia di stampa 3D stereolitografica (SLA) è un'ottima scelta per lo stampaggio. È caratterizzata da una finitura superficiale liscia e da un'elevata precisione che lo strumento trasferirà alla parte finale e che agevola anche la rimozione dallo stampo. Gli stampi realizzati con le stampanti 3D SLA sono legati chimicamente, in modo tale da risultare densi e isotropici, e producono stampi funzionali in una qualità non raggiungibile con le tecnologie di stampa 3D più comuni, come la modellazione a deposizione fusa (FDM). La stampa 3D SLA offre una libertà di design senza eguali per la creazione di stampi complessi e intricati.

Le stampanti SLA desktop, come la Form 3+, possono essere integrate senza fatica in qualsiasi flusso di lavoro perché sono semplici da implementare, da utilizzare e da mantenere in condizioni ottimali. Pur essendo abbastanza compatta per un ufficio, la stampante 3D di grande formato Form 3L consente la fabbricazione di parti e stampi di grandi dimensioni. Inoltre, Formlabs offre un'ampia gamma di materiali ingegneristici con proprietà meccaniche e termiche che si prestano perfettamente alla produzione di strumenti.

Ricerca condotta da IPC, un centro tecnico industriale dedicato all'innovazione nel campo dei materiali plastici e compositi.

IPC è il centro tecnico industriale francese dedicato all'innovazione nel campo dei materiali plastici e compositi. IPC sviluppa nuove modalità di sostenere le aziende, in particolare le piccole e medie imprese. Il centro collabora a stretto contatto con organizzazioni scientifiche di spicco a livello europeo allo scopo di sostenere le aziende in ambito di ricerca e sviluppo, innovazione, tecnologia e trasferimento di competenze, a prescindere dai processi utilizzati. I team di IPC aiutano i produttori a innovare realizzando studi, stabilendo protocolli e favorendo il trasferimento tecnologico e la viabilità. La creazione rapida di attrezzature con la stampa 3D, e in particolare l'efficienza degli stampi a iniezione realizzati in 3D per la produzione di bassi volumi, è il fulcro della loro attività da molti anni.

Recentemente, IPC ha condotto un progetto di ricerca dedicato alle attrezzature per la formatura sottovuoto stampati in 3D in collaborazione con VESTAL Group, leader nella fornitura di parti e soluzioni termoformate, specializzato nella produzione di unità di grandi dimensioni per il settore medico, ferroviario, dei veicoli per il tempo libero e dei veicoli commerciali leggeri, medi e pesanti. L'azienda soddisfa un'elevata domanda di prototipi, e parti per uso finale con volumi bassi e medi per l'uso finale. Lo scopo di questo studio era quello di ottenere strumenti di prototipazione in grado di produrre lotti medio-piccoli in condizioni di stampaggio simili a quelle di produzione, con tempi di consegna brevi e costi ridotti.

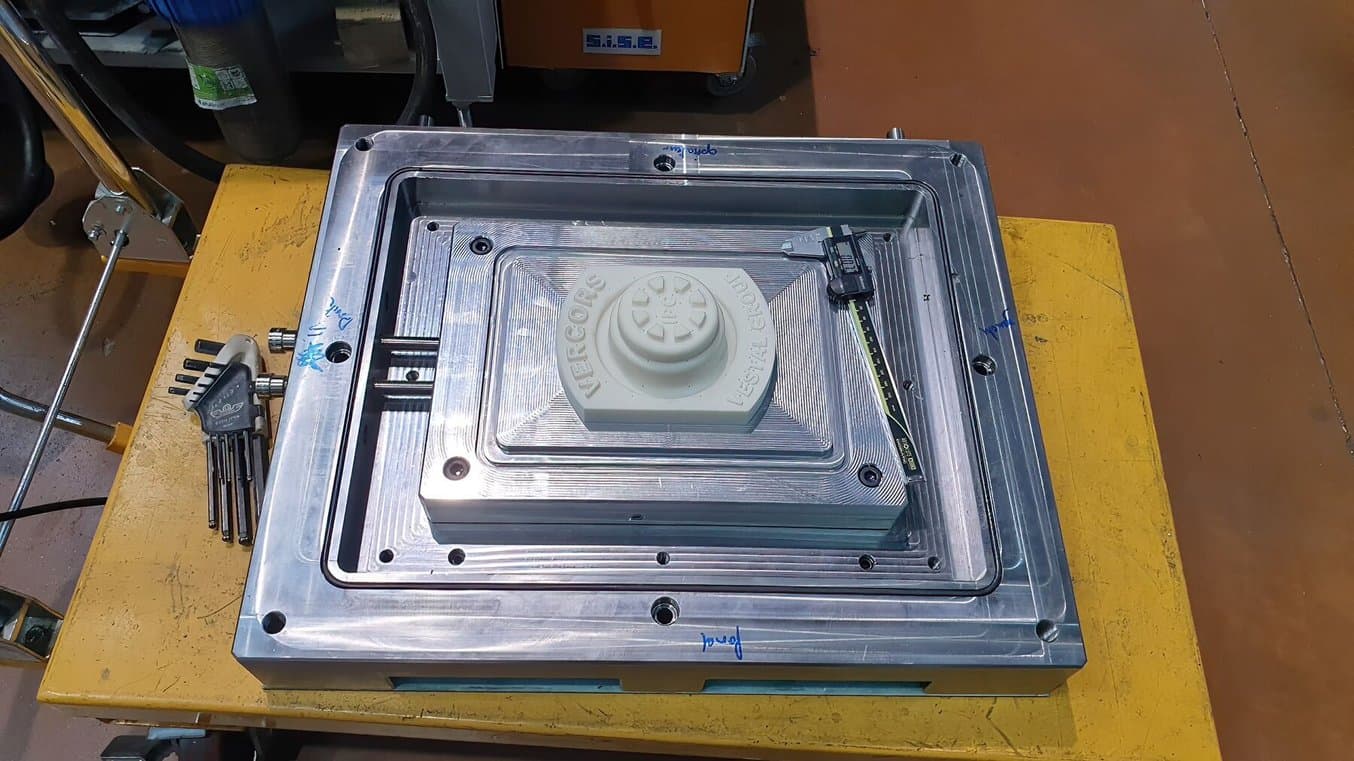

Lo stampo realizzato in 3D è stato fissato a una piastra in acciaio.

Dettagli dello studio e geometrie di riferimento

IPC ha condotto test di fattibilità e longevità su strumenti stampati in 3D per torture-test che presentavano alcune problematiche comuni legate alla termoformatura.

La parte per il torture-test è stata progettata nel rispetto delle seguenti specifiche:

- Presenza di dettagli goffrati e incisi.

- Angolo di sformo generale di 3°.

- Presenza di una zona priva di angolo di sformo.

- Presenza di scritte goffrate e incise di 2 mm di spessore.

- Presenza di aree con spigoli vivi.

- Presenza di aree con raggio di 5 mm.

- Diametro massimo dei fori per il vuoto compreso tra 0,8 mm a 1,2 mm.

- Dimensioni della parte di 60 x 130 x 168 mm.

Lo stampo per la termoformatura realizzato in 3D includeva un canale di raffreddamento per la regolazione termica.

Risultati

Gli stampi realizzati con la Rigid 10K Resin sono stati usati con successo per termoformare fogli di polistirene spessi 3 mm.

Lo studio ha dimostrato che gli stampi realizzati in 3D con la Rigid 10K Resin di Formlabs sono adatti alla termoformatura di fogli spessi di polistirene, per un massimo di 20-50 cicli. Incorporando i canali di raffreddamento nel design dello stampo, si aumenta la longevità dello stampo e si mantiene un tempo di ciclo ragionevole per una produzione medio-bassa. I tempi di realizzazione sono da 3 a 7 volte inferiori rispetto a quelli necessari con le attrezzature tradizionali e i costi si riducono almeno della metà.

Scarica il rapporto completo per vedere i dettagli dello studio tecnico, comprese le linee guida per la stampa 3D e gli approfondimenti sull'assemblaggio dello stampo e sulle condizioni del processo.