Calcolo del costo per unità con stampa SLS per le stampanti 3D della serie Fuse

La stampa 3D sta diventando sempre più affidabile anche come metodo di produzione, non solo come strumento di prototipazione. Le stampanti 3D a fuzione a letto di polvere), come i modelli per la sinterizzazione laser selettiva (SLS) e quelli a fusione a getto multiplo (MJF), sono ideali per le applicazioni di produzione grazie alla loro alta capacità di rendimento e ai materiali di resistenza industriale.

Man mano che i produttori vagliano le loro opzioni per la produzione finale, il costo per unità diventa un fattore sempre più importante. Mentre i prototipatori sono spesso interessati alla velocità, alla precisione e alle caratteristiche dei materiali, i metodi di produzione per l'utilizzo finale vengono scelti (in genere) calcolando margini e costi.

Sono molti i fattori che concorrono al calcolo del costo per unità. Nella seguente guida li analizzeremo e forniremo degli esempi per il calcolo dei costi per unità con stampa SLS con la serie Fuse di Formlabs.

Calcolo del costo per unità con stampa SLS per le stampanti 3D della serie Fuse

Scarica PDF

La stampa 3D sta diventando sempre più affidabile anche come metodo di produzione, non solo come strumento di prototipazione. Le stampanti 3D a fuzione a letto di polvere), come i modelli per la sinterizzazione laser selettiva (SLS) e quelli a fusione a getto multiplo (MJF), sono ideali per le applicazioni di produzione grazie alla loro alta capacità di rendimento e ai materiali di resistenza industriale.

Man mano che i produttori vagliano le loro opzioni per la produzione finale, il costo per unità diventa un fattore sempre più importante. Mentre i prototipatori sono spesso interessati alla velocità, alla precisione e alle caratteristiche dei materiali, i metodi di produzione per l'utilizzo finale vengono scelti (in genere) calcolando margini e costi.

Sono molti i fattori che concorrono al calcolo del costo per unità. Nella seguente guida li analizzeremo e forniremo degli esempi per il calcolo dei costi per unità con stampa SLS con la serie Fuse di Formlabs.

Fattori principali per il calcolo del costo per unità

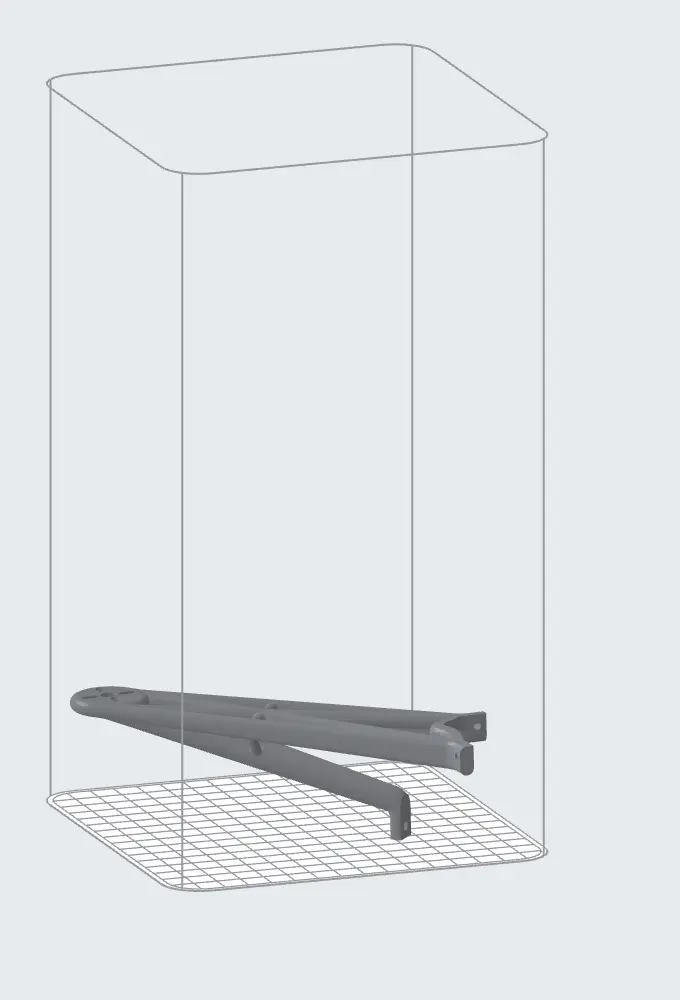

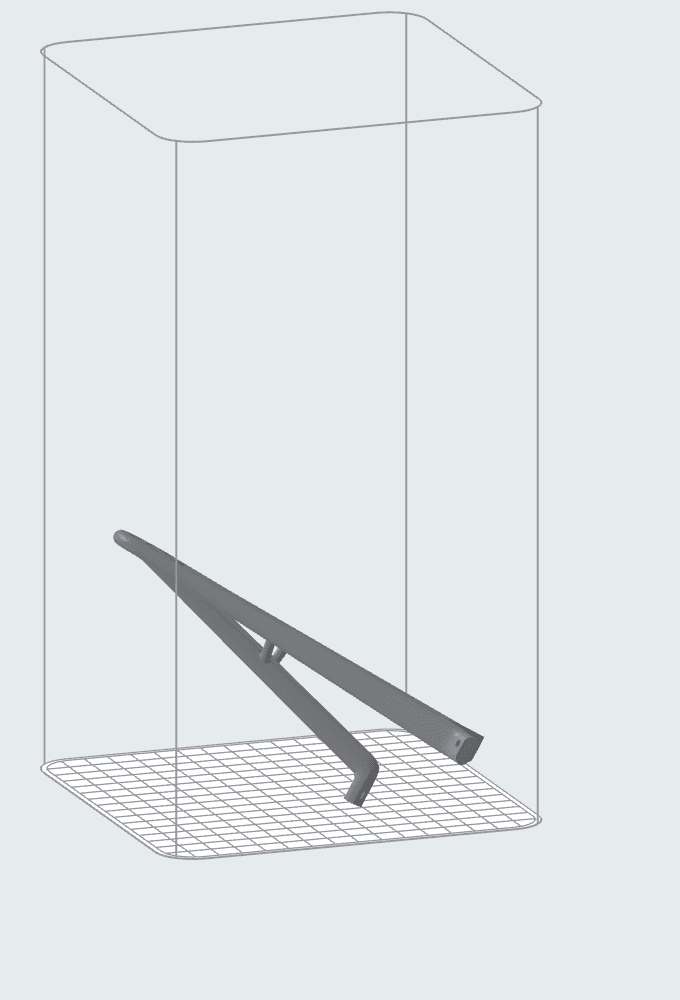

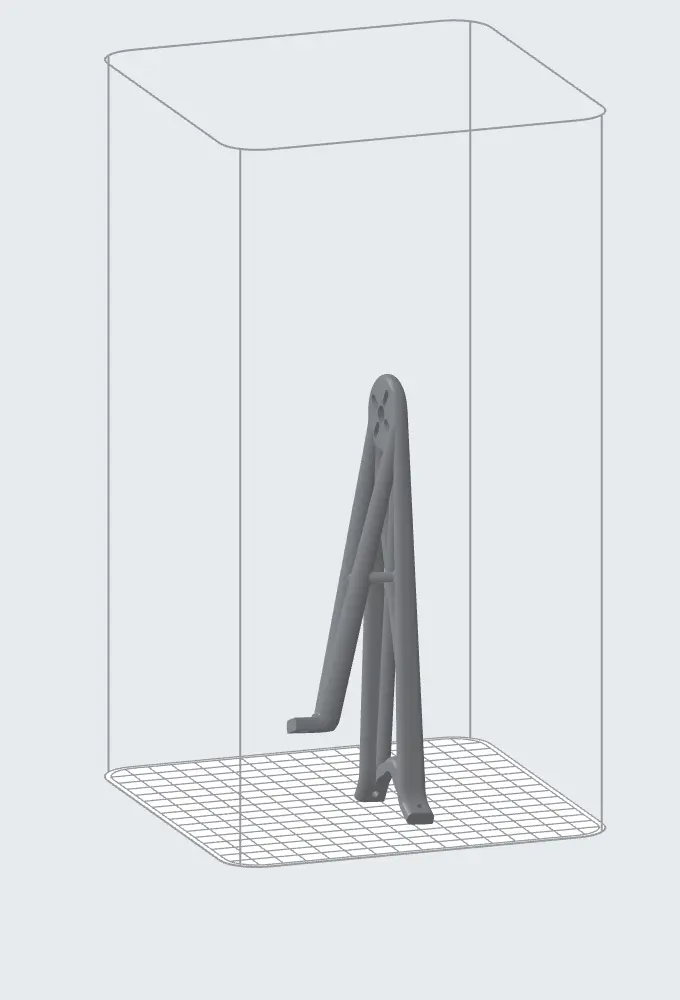

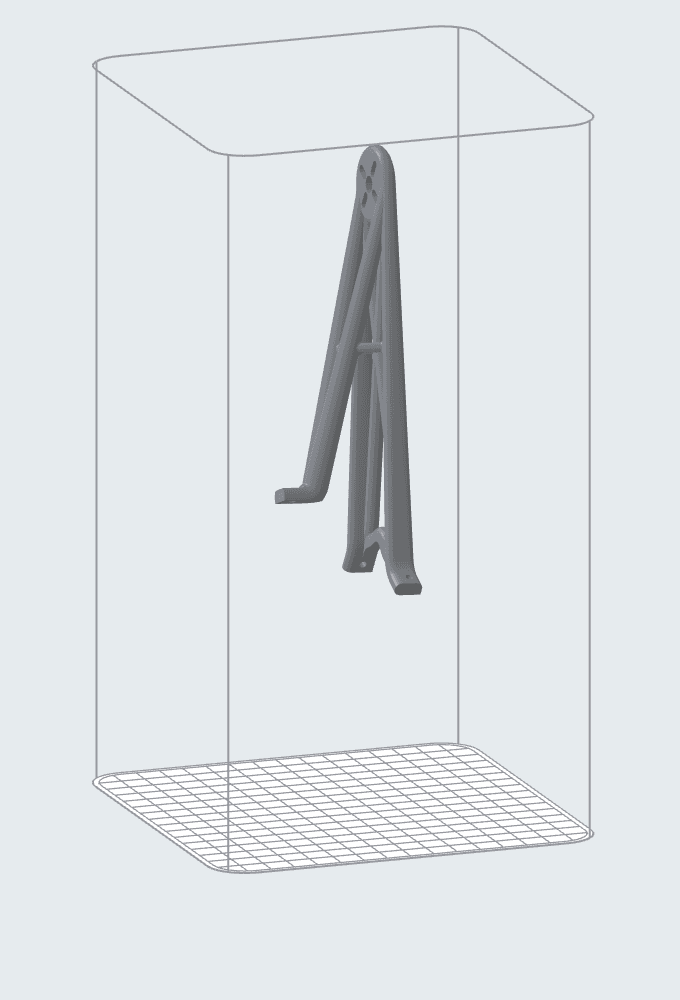

Molte aziende considerano solo il costo dei materiali nel calcolare il costo per unità (invece di considerare anche la manodopera, l'uso dell'elettricità, ecc.) Tuttavia, anche tenendo solamente conto del costo dei materiali, i fattori da considerare sono molteplici. Analizziamo le quattro opzioni di seguito, tutte relative alla stessa singola parte, con costi diversi a seconda dell'orientamento e della corrispondente densità di stampa.

** Le configurazioni qui prese come esempi non sono state ottimizzate in termini di costi, velocità o efficienza.

Costo per unità: 22,61 €

Polvere totale: 0,75 kg

Polvere sinterizzata: 0,04 kg

Polvere non sinterizzata: 0,71 kg

Tasso di rigenerazione: 30%

Densità di stampa: 5%

Costo dei materiali: 99,90 €/kg

Costo per unità: 53,41 €

Polvere totale: 1,78 kg

Polvere sinterizzata: 0,04 kg

Polvere non sinterizzata: 1,74 kg

Tasso di rigenerazione: 30%

Densità di stampa: 2%

Costo dei materiali: 99,90 €/kg

Costo per unità: 80,91 €

Polvere totale: 2,70 kg

Polvere sinterizzata: 0,04 kg

Polvere non sinterizzata: 2,66 kg

Tasso di rigenerazione: 30%

Densità di stampa: 1%

Costo dei materiali: 99,90 €/kg

Costo per unità: 117,50 €

Polvere totale: 3,92 kg

Polvere sinterizzata: 0,04 kg

Polvere non sinterizzata: 3,88 kg

Tasso di rigenerazione: 30%

Densità di stampa: <1%

Costo dei materiali: 99,90 €/kg

Costo dei materiali

Il costo dei materiali non include soltanto la quantità di materiale che compone le parti finali sinterizzate e nemmeno la quantità di materiale indicata come "Polvere totale" su PreForm. Il costo dei materiali si può calcolare aggiungendo la polvere sinterizzata a quella che non viene sinterizzata, ma nemmeno riciclabile nella stampa successiva.

Ciò significa che questa formula cambia in base al tipo di materiale utilizzato, al tasso di rigenerazione, alla densità di stampa e al costo della polvere (scontata o meno all'ingrosso). L'ultima versione di PreForm calcola il costo dei materiali sulla base della formula espressa qui sotto e ti chiede di inserire il costo per chilogrammo di materiale (che può variare da 45 €/kg a 100 €/kg, a seconda del materiale e della quantità ordinata).

-

CM = Costo materiale per unità

-

M = Massa per unità

-

PM = Prezzo dei materiali per kg*

-

RR = Tasso di rigenerazione

-

PD = Densità di stampa

* Il modo migliore per ridurre il costo per unità è ottenere sconti sulle polveri all'ingrosso. Le polveri SLS di Formlabs possono costare fino a 45 €/kg per gli ordini all'ingrosso.

Cm = M x Pm x (1 + RR - PD)

Note:

-

Questo modello presuppone che RR > PD

-

Sebbene ciò accada raramente, se la densità di stampa è pari o superiore al tasso di rigenerazione, avrai meno polvere inutilizzata per la tua prossima configurazione rispetto a quanto indicato dal tasso di rigenerazione, e dovrai aggiungere una percentuale maggiore di polvere nuova.

-

Dedicando più tempo alla post-elaborazione nella Fuse Sift, è possibile creare una leggera quantità di polvere in più da riciclare, ma al prezzo della manodopera aggiuntiva.

-

Una volta che la densità di stampa corrisponde o addirittura supera il tasso di rigenerazione (cosa molto difficile da ottenere, a meno che non si stampino blocchi solidi), il costo per unità ammonta semplicemente al costo per grammo di polvere necessaria per le parti.

-

-

A differenza dalle stampanti 3D MJF, quelle della Serie Fuse non includono il costo dei leganti legante nei costi dei materiali.

-

Indipendentemente dall'altezza della configurazione, i tassi di rigenerazione delle polveri SLS della serie Fuse non cambiano, a differenza delle stampanti MJF, in cui una configurazione più corta può presentare un tasso di rigenerazione diverso da una più alta.

-

La Serie Fuse non ha limiti di densità di stampa, sempre che venga mantenuto uno spazio minimo tra le parti: PreForm applica automaticamente uno spazio di 5 mm tra le parti, ma si tratta di un valore conservativo e molte parti possono essere distanziate anche di 2 o 3 mm tra loro, prima che ci sia il pericolo di fonderle o di degradarne la finitura superficiale.

-

Le stampanti MJF spesso limitano la densità di stampa e, anche per le configurazioni MJF che raggiungono una densità di stampa del 15%, il tasso di rigenerazione richiesto è del 40%; ciò significa che dovrai sempre utilizzare più polvere "fresca" per le nuove configurazioni e avrai meno possibilità di riciclare in modo efficiente la polvere non sinterizzata.

-

Orientamento di stampa/Altezza

Orienta le parti in modo che possano aderire alla costruzione con la direzione Z più corta possibile. Orientare le parti con l'asse orizzontale più lungo ridurrà la quantità di polvere necessaria e, quindi, il costo per unità. La funzione "Posiziona modelli selezionati" di PreForm orienterà la parte in base all'efficienza e alla massima densità di stampa. Se, per qualche altro motivo, hai bisogno di stampare con un orientamento diverso, considera l'altezza e il suo impatto sul costo per unità.

Assicurati che le parti siano posizionate il più possibile direttamente contro il fondo della camera di stampa. Anche se PreForm consentirà agli utenti di posizionare una parte al centro verticale della camera di stampa, ciò aumenterà drasticamente la quantità di polvere necessaria e diminuirà l'efficienza, portando a un maggiore costo per unità (per non parlare dei tempi di stampa più lunghi).

Tasso di rigenerazione

Il tasso di rigenerazione corrisponde alla percentuale di polvere nuova necessaria per avviare la stampa. La Nylon 12 Powder di Formlabs ha un tasso di rigenerazione del 30%, quindi ogni nuova stampa necessita di almeno un 30% di polvere completamente nuova per essere avviata, e può utilizzare fino al 70% di polvere riciclata o non sinterizzata da una stampa precedente. Sebbene ridurre il tasso di rigenerazione significhi ridurre anche il costo per unità, scendere sotto il tasso di rigenerazione consigliato può avere un impatto negativo sulla qualità delle parti e sulla finitura superficiale. Materiali diversi hanno tassi di rigenerazione del materiale diversi.

| Materiale | Tasso di rigenerazione |

| Nylon 12 Powder | 30% |

| Nylon 12 Tough Powder | 20% |

| Nylon 12 White Powder | 30% |

| Nylon 12 GF Powder | 50% |

| Nylon 11 Powder | 30% |

| Nylon 11 CF Powder | 30% |

| TPU 90A Powder | 50% |

Densità di stampa

La densità di stampa si riferisce alla quantità della camera di stampa che viene sinterizzata nelle parti, ma si può anche intendere come la densità di stampa delle parti. I calcoli di PreForm sulla densità di stampa si basano sulla massa, mentre altri strumenti (o altre ipotesi) possono basarsi sul volume. Le parti sinterizzate sono quasi due volte più dense della polvere non sinterizzata, quindi la densità di stampa basata sulla massa sarà maggiore della densità di stampa volumetrica ottenuta utilizzando le dimensioni interne delle camere di stampa.

Il modo migliore per ridurre il costo per unità è riempire i grandi spazi vuoti tra le parti con altre parti, oppure orientarle in modo da sfruttare le caratteristiche che possono essere stampate all'interno delle cavità o negli spazi vuoti delle altre parti.*

La funzione di posizionamento automatico di PreForm è il modo più veloce per ottenere la migliore densità di stampa, mantenendo le giuste tolleranze tra le parti. PreForm posiziona automaticamente la serie di modelli con 5 mm di distanza tra loro, anche se questo valore è conservativo e può essere modificato manualmente, con un distanziamento minimo tra le parti consigliato di 2 mm.

*Alcuni utenti della Serie Fuse possiedono file di parti come clip, connettori o dischi che tengono a portata di mano per aggiungerli alle configurazioni che necessitano di una maggiore densità di stampa, per meglio adattarsi ai tassi di rigenerazione dei materiali.

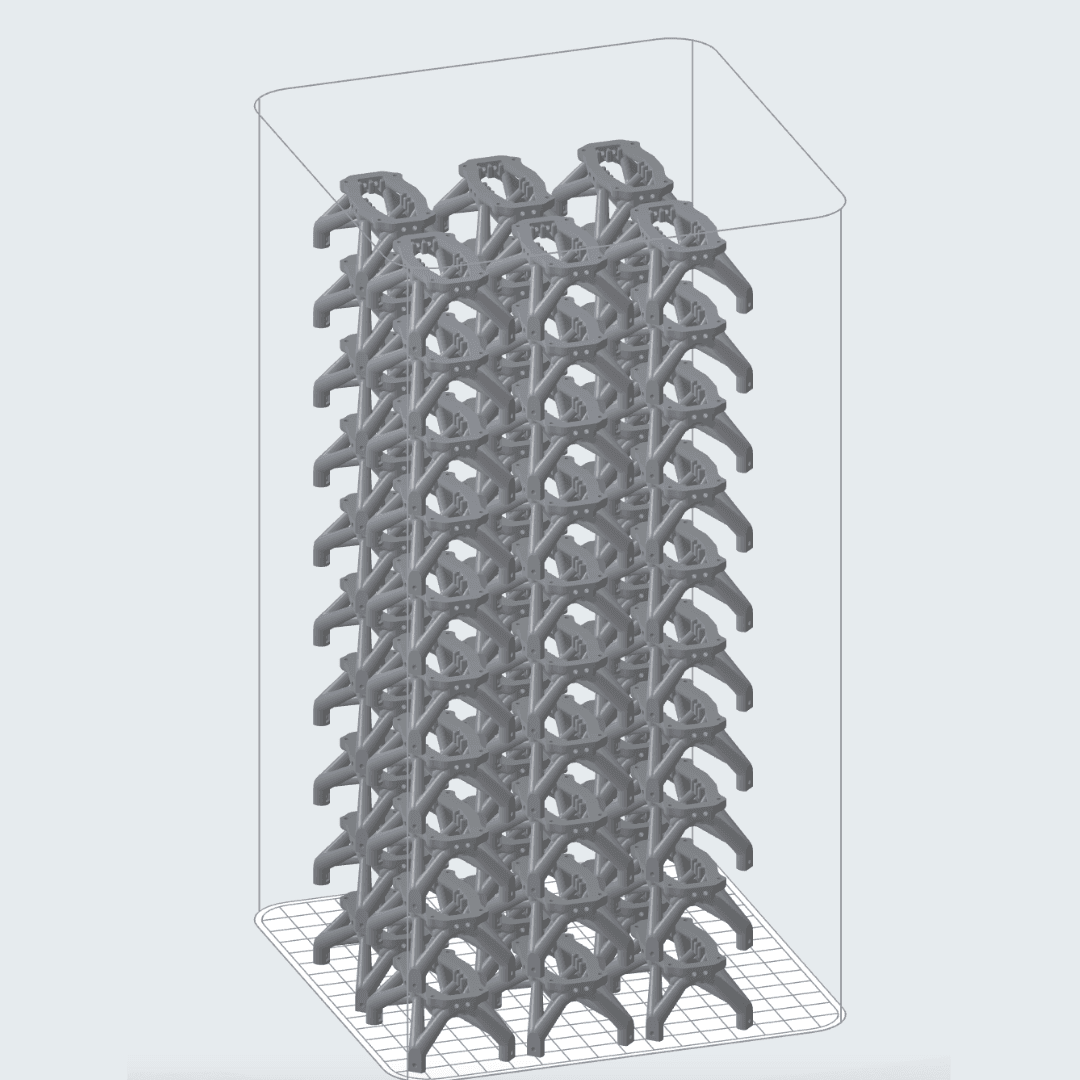

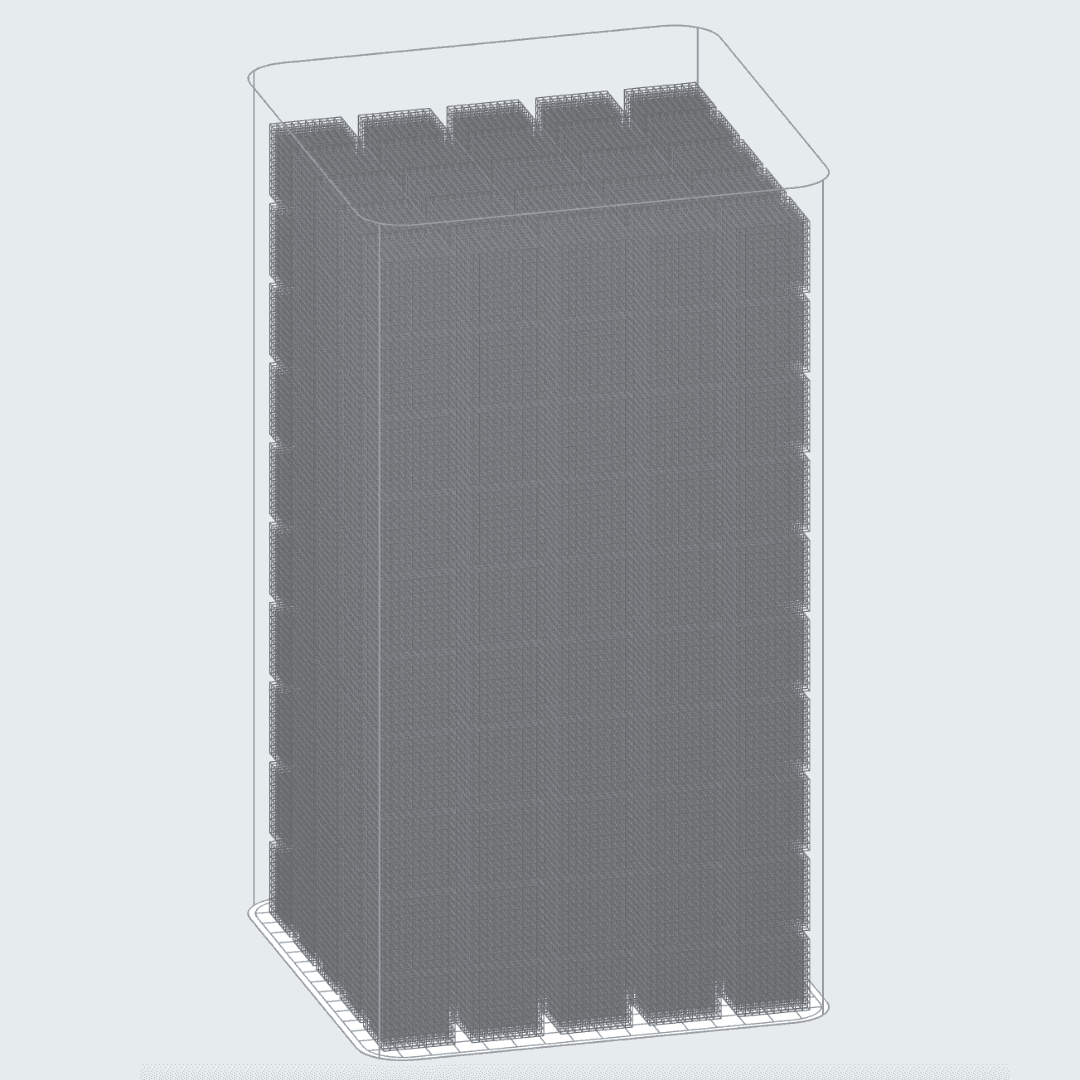

Questa configurazione ha 60 telai di droni, impilati utilizzando la funzione Array (Serie) di PreForm (due volte in X, tre volte in Y e 10 volte in Z).

Costo per unità a 99 €/kg: 2,18 € (130,96 € per la configurazione completa di 60 parti)

Costo per unità a 45 €/kg: 0,98 € (58,99 € per la configurazione completa di 60 parti)

Polvere totale: 4,37 kg

Polvere sinterizzata: 0,37 kg

Polvere non sinterizzata: 4,0 kg

Tasso di rigenerazione: 30%

Densità di stampa: 8%

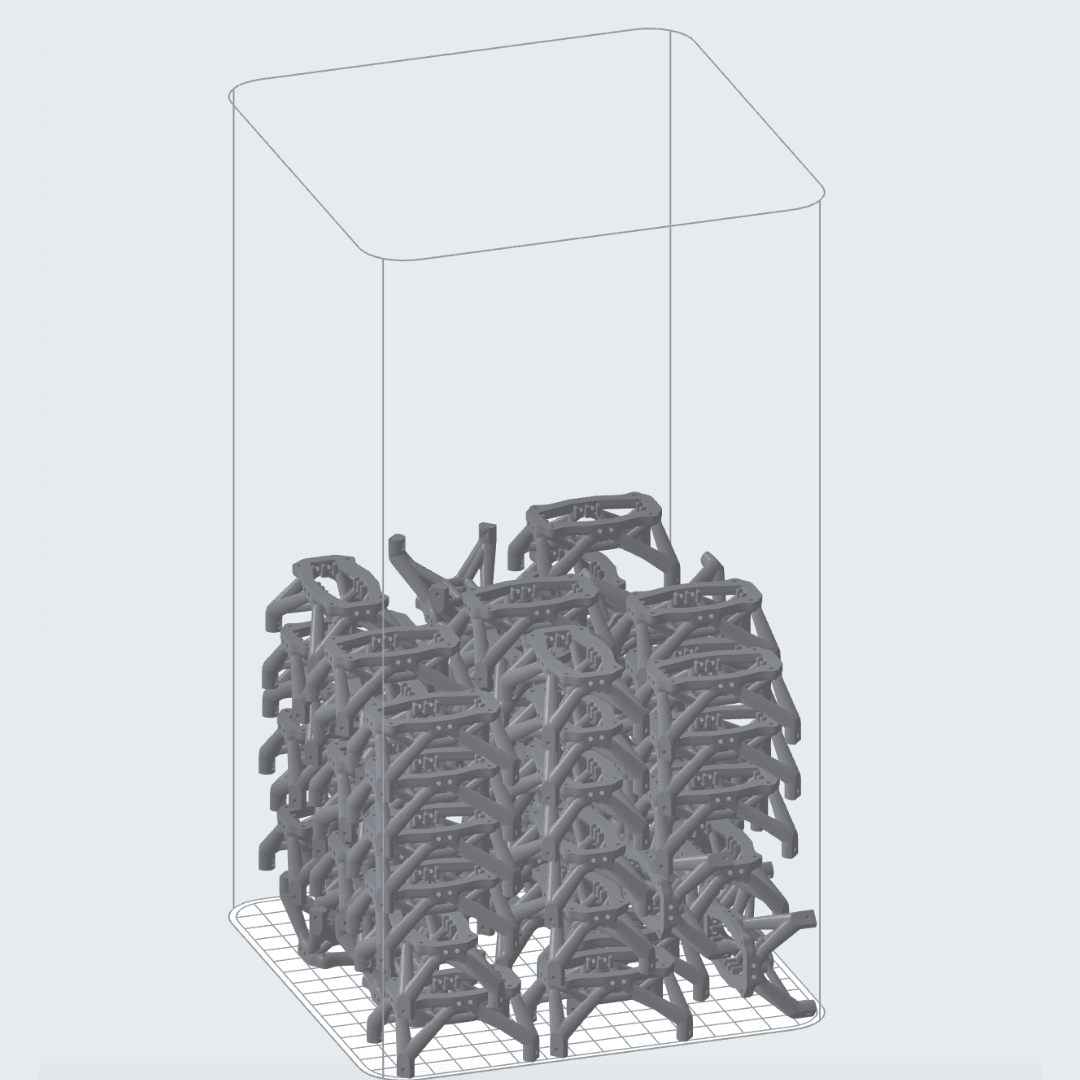

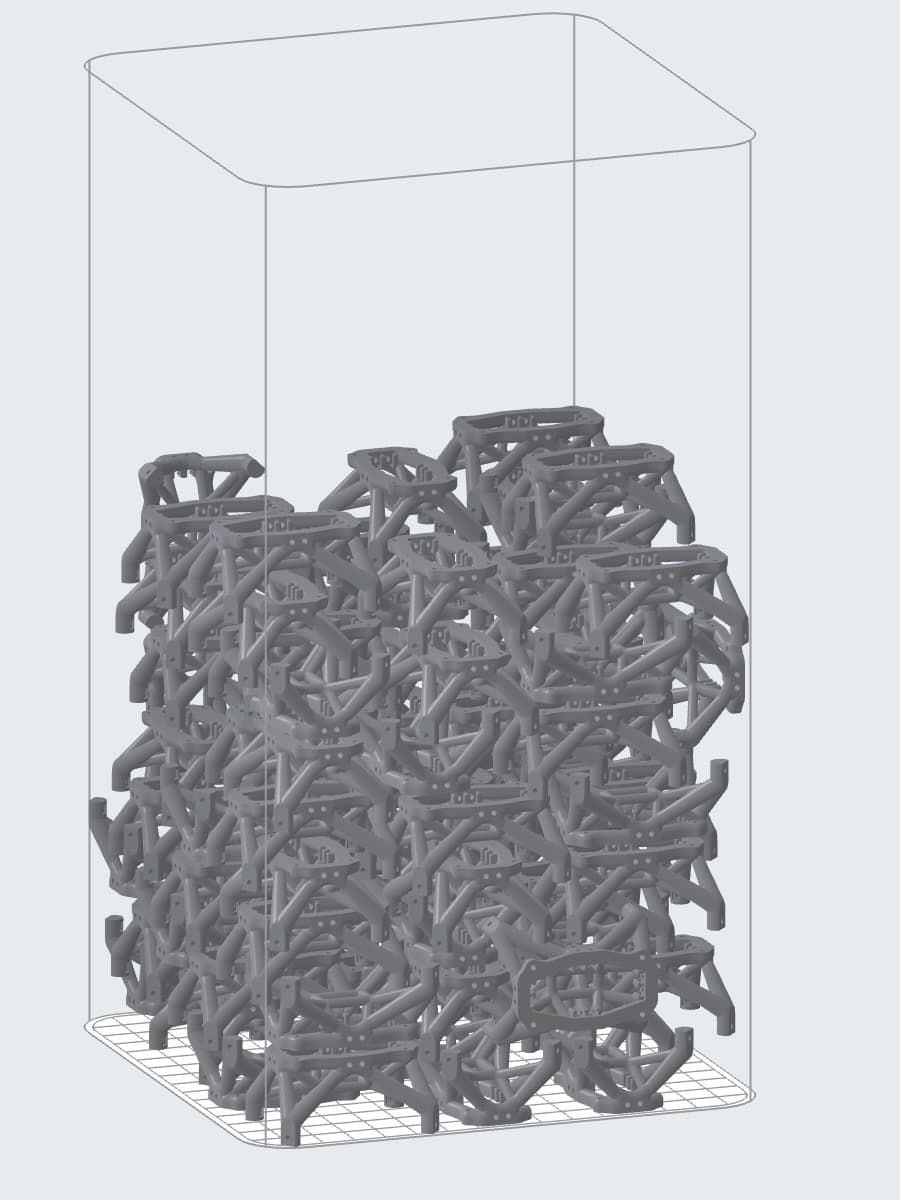

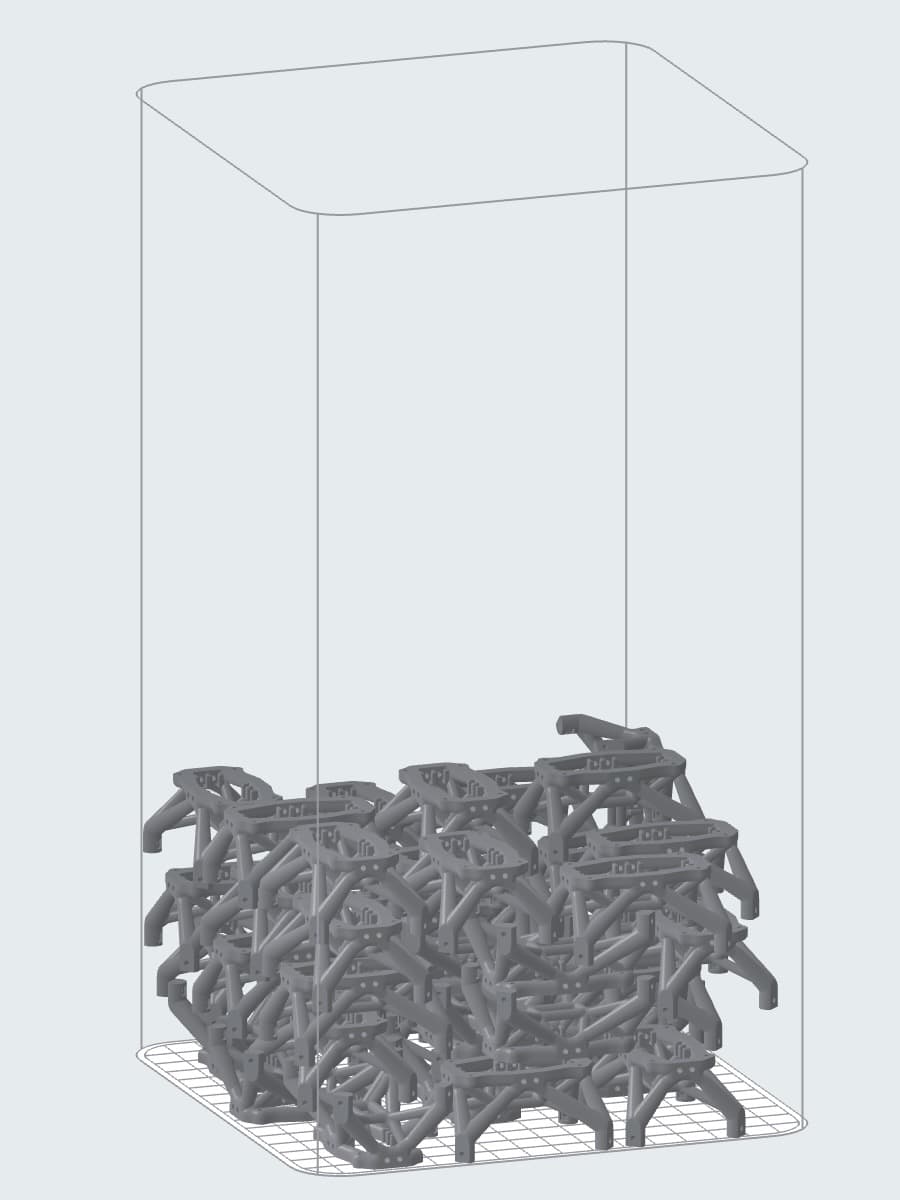

Questa configurazione presenta gli stessi 60 modelli, che però sono stati posizionati utilizzando la funzione di posizionamento automatico di PreForm.

Costo per unità a 99 €/kg: 1,06 € (63,64 € per la configurazione completa di 60 parti)

Costo per unità a 45 €/kg: 0,48 € (28,93 € per la configurazione completa di 60 parti)

Polvere totale: 2,14 kg

Polvere sinterizzata: 0,37 kg

Polvere non sinterizzata: 1,77 kg

Tasso di rigenerazione: 30%

Densità di stampa: 17%

PreForm mostra la densità di stampa e l'utilizzo totale della polvere. Per utilizzare la polvere nel modo più efficiente possibile, devi cercare di far corrispondere la densità di stampa e il tasso di rigenerazione. Per le parti in Nylon 12 Powder, punta a una densità di stampa del 30%. In questo modo, il 30% della configurazione sarà in polvere sinterizzata e il 70% in polvere non sinterizzata. Per la stampa successiva, tutta la polvere non sinterizzata può essere riciclata nella nuova camera di stampa, in base al tasso di rigenerazione consigliato.

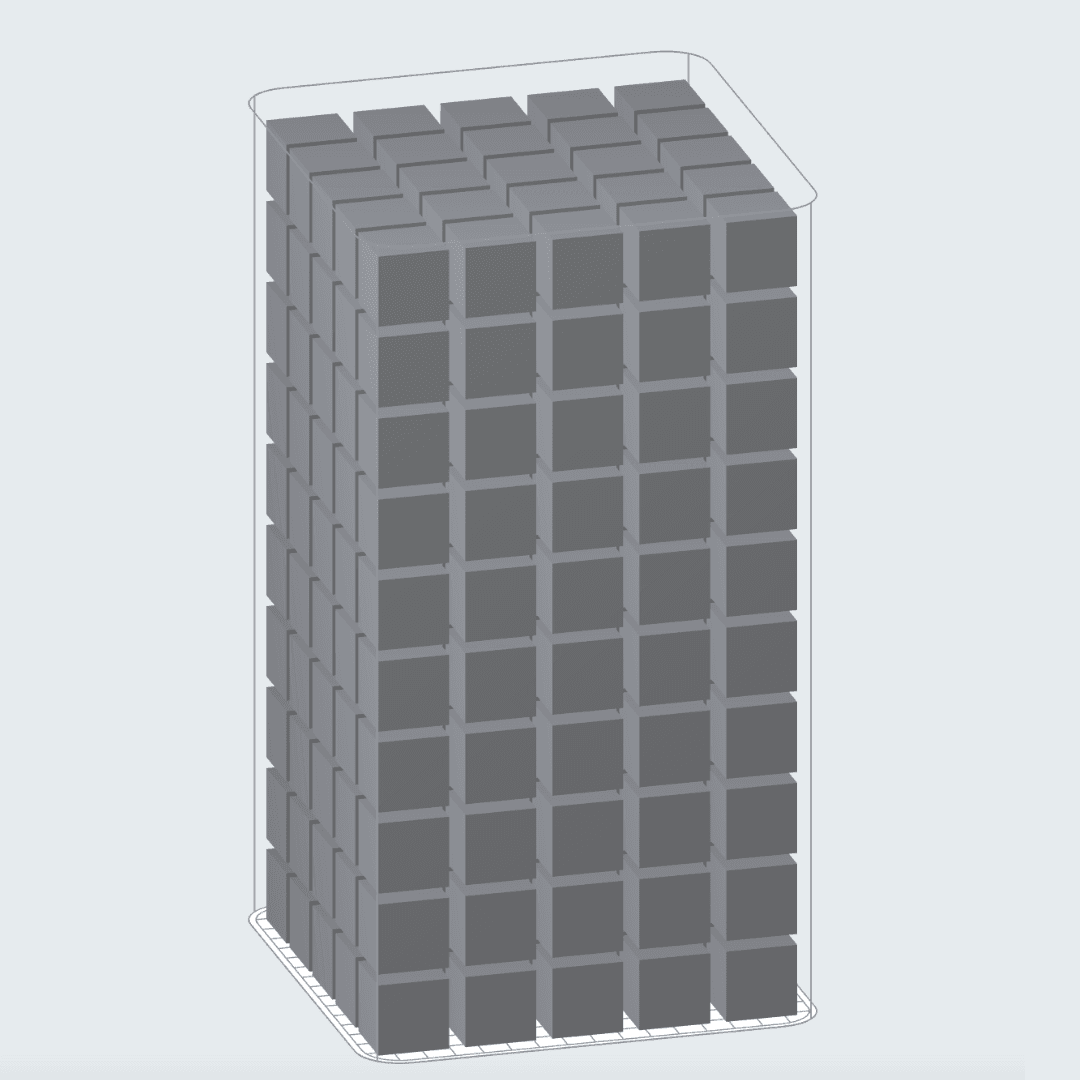

Creare cavità/reticoli e ottimizzare per la stampa SLS

Solido

Costo per unità a 99 €/kg: 1,57 € (389,36 € per la configurazione completa di 60 parti)

Costo per unità a 45 €/kg: 0,71 € (176,98 € per la configurazione completa di 250 parti)

Polvere totale*: 6,11 kg

Polvere sinterizzata: 3,93 kg

Polvere non sinterizzata: 2,18 kg

Tasso di rigenerazione: 30%

Densità di stampa: 64%

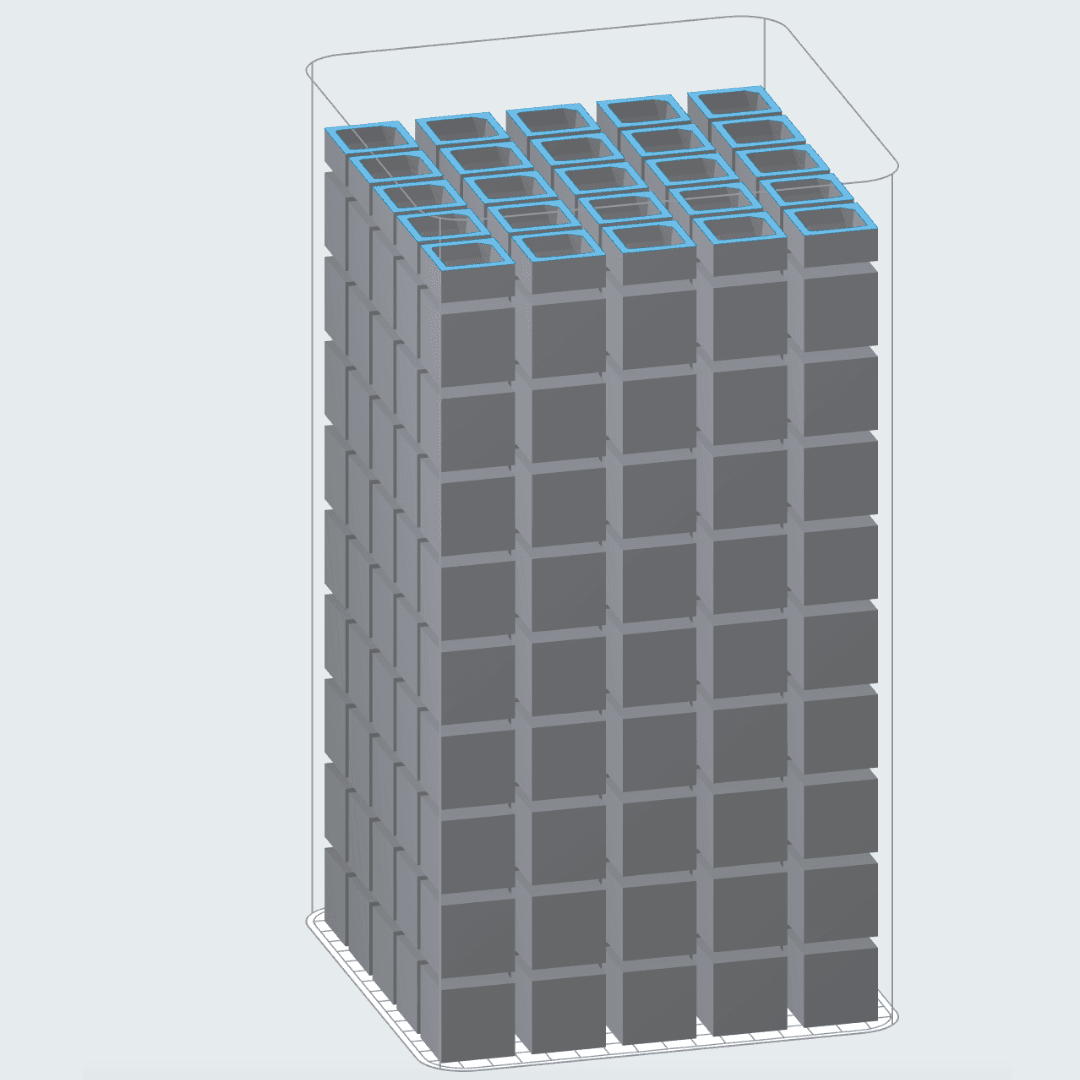

Cavità

Costo per unità a 99 €/kg: 0,80 € (198,62 € per la configurazione completa/250 parti)

Costo per unità a 45 €/kg: 0,36 € (90,28 € per la configurazione completa/250 parti)

Polvere totale*: 5,14 kg

Polvere sinterizzata: 2,01 kg

Polvere non sinterizzata: 3,13 kg

Tasso di rigenerazione: 30%

Densità di stampa: 38%

A reticolo

Costo per unità a 99 €/kg: 0,50 € (125,816 € per la configurazione completa/250 parti)

Costo per unità a 45 €/kg: 0,23 € (56,89 € per la configurazione completa/250 parti)

Totale polvere: 4,21 kg*

Polvere sinterizzata: 0,13 kg

Polvere non sinterizzata: 4,07 kg

Tasso di rigenerazione: 30%

Densità di stampa: 3%

*Anche se ognuna di queste configurazioni occupa la stessa quantità di volume quando si combina la polvere sinterizzata con quella non sinterizzata, la polvere totale pesa in modo diverso per ognuna di esse, perché la polvere sinterizzata ha una densità doppia rispetto a quella non sinterizzata, quindi lo stesso volume di stampa peserà di più con una densità di stampa maggiore.

Sebbene tentare di far corrispondere la densità di stampa e il tasso di rigenerazione (ottenendo quindi la densità di stampa più alta possibile) riduca il costo per unità e renda più efficiente il riciclo della polvere, negli esempi sopra riportati si può notare che progettare parti a reticoli o incavate riduce il costo per unità in modo più significativo. Tuttavia, ciò è dovuto soltanto alla quantità notevolmente inferiore di polvere utilizzata in generale. Creando strutture parti incavate o reticolari oppure utilizzando il design generativo per creare strutture organiche ed efficienti, puoi ridurre il costo per unità (anche riducendo la densità di stampa).

PreForm offre sia l'opzione Cavità che l'opzione Foro in modo che, quando si incavano i modelli, si possa aggiungere un foro di drenaggio per far uscire la polvere non sinterizzata dalla parte cava (sarebbe difficile con una parte cubica come questa, usata semplicemente a titolo di esempio).

Uso dell'elettricità

In media, negli Stati Uniti, le aziende pagano poco più di 0,16 $ per kWh di elettricità. Le stampanti Fuse 1 e Fuse 1+ 30W consumano circa 5 kWh di elettricità per una stampa di 24 ore di parti molto dense. La Fuse Sift e la Fuse Blast consumano circa 1 kWh di elettricità per un ciclo Fuse Sift di 10 minuti e 1 kWh per due cicli Fuse Blast automatizzati di 15 minuti, per un totale di circa 7 kWh di elettricità per un volume di stampa di 24 ore con una densità di stampa di circa il 30%. Ciò equivale a circa 1,12 $ al giorno di consumo elettrico. Dividendo questi costi per il numero di parti prodotte, spesso diventa un'aggiunta trascurabile alla formula.

Costo delle attrezzature

La maggior parte delle aziende non tiene conto del costo delle attrezzature nel calcolo del costo per unità e spesso acquista le attrezzature con fondi di spesa in conto capitale, mentre materiali, elettricità e manodopera con fondi di gestione. Tuttavia, molte aziende utilizzano il costo per unità (e i relativi risparmi, rispetto ad altri metodi di produzione) per calcolare il ritorno d'investimento. In questo scenario, l'intero ecosistema SLS della serie Fuse, a meno di 60.000 €, è un fattore scala più accessibile rispetto ad altre opzioni di stampa 3D, come le tradizionali stampanti MJF o SLS, e le piccole imprese possono avviare la produzione di parti con una sola stampante e il Fuse Depowdering Kit per 25.000 €. La capacità di produzione extra si può facilmente ottenere aggiungendo altre camere di stampa al prezzo di 3.999 €, per garantire la produzione 24 ore su 24, 7 giorni su 7.

Costo della manodopera

Il costo della manodopera dipende interamente dal tuo modello di business, ma per crearne una stima, puoi utilizzare le seguenti stime per la manodopera richiesta per ogni configurazione.

- Preparazione e caricamento dei file: 10-20 minuti (anche meno, in caso di stampe di produzione ripetute)

- Preparazione della stampante: 5 minuti

- Stampa: 0 minuti di manodopera

- Raffreddamento nella stampante: 0 minuti di manodopera

- Trasferimento alla Fuse Sift: 1 minuto

- Raffreddamento nella Fuse Sift prima della rimozione: 0 minuti di manodopera

- Estrazione (setacciatura): 10-20 minuti, a seconda della quantità di parti (l'uso della Fuse Blast riduce fino all'80% la durata della setacciatura).

- Trasferimento alla Fuse Blast: 1 minuto

- Sabbiatura: 0 minuti di manodopera

- Manutenzione della stampante: 12 minuti

- Manutenzione della Fuse Sift: 2 minuti

- Manutenzione della Fuse Blast: 2 minuti

Calcolo del costo per unità: scenario di produzione

Nel seguente scenario di produzione, calcoleremo il costo per unità in base a un flusso di lavoro a volume medio con i seguenti input:

-

Un dipendente con uno stipendio di 40 € all'ora

-

Ecosistema SLS completo della serie Fuse con due camere di stampa extra (65.440 €)

-

Cinque giorni alla settimana, 50 settimane all'anno

-

Produzione di droni, con un ordine medio di varie centinaia di componenti per droni a settimana

-

Parte: base del telaio del drone, progettata da Building Momentum

-

Sconto all'ingrosso adel 30%, ordinando 200 kg di Nylon 12 Powder alla volta, 65 €/kg.

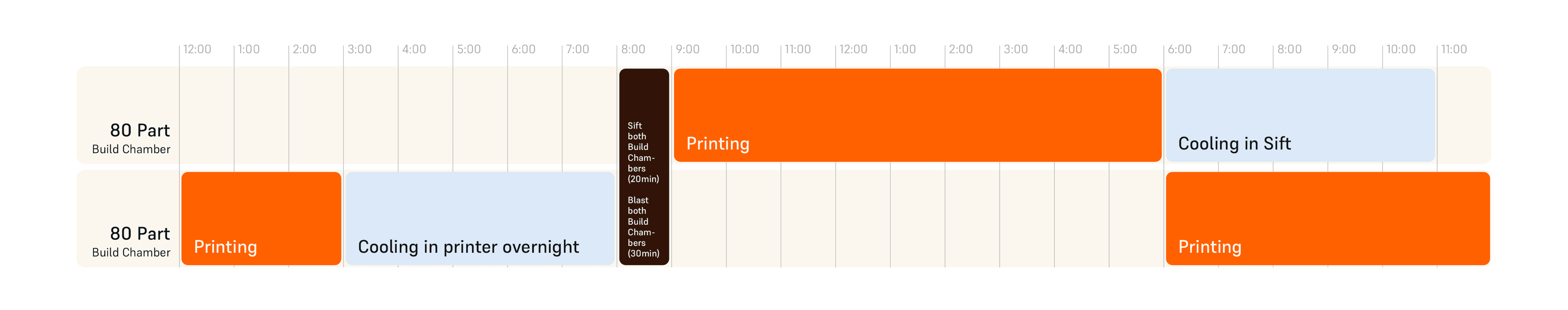

Flusso di lavoro a due e a tre camere di stampa

Dettagli della configurazione: 80 parti

Tempo di stampa totale: 8 ore, 47 minuti

Raffreddamento a 100 °C: 58 minuti

Tempo di raffreddamento a ~ 50°C: 6 ore

Tempo di ciclo: 15 ore, 45 minuti

Dettagli della configurazione: 40 parti

Tempo di stampa totale: 5 ore, 28 minuti

Raffreddamento a 100 °C: 58 minuti

Tempo di raffreddamento a ~ 50°C: 3 ore

Tempo di ciclo: 9 ore, 26 minuti

Piano di ammortizzazione delle attrezzature:

Costo delle attrezzature (pacchetto completo Fuse 1+ 30W + 2 camere di stampa extra): 65.440 €

Giorni lavorativi: 250/anno

Calendario di ammortizzazione: 5 anni

65.440/1.500 giorni lavorativi = 43,63

43,63/120 parti al giorno = 0,36 €

0,36 € al giorno è il costo ammortizzato della stampante in 5 anni. Sebbene questo esempio illustri un utilizzo vicino al 100% (con una struttura efficiente, due turni di stampa al giorno e migliaia di parti identiche), anche con un tasso di utilizzo dimezzato, l'ammortizzazione della stampante sarebbe comunque estremamente efficiente.

Interventi e tempi di manodopera

| Intervento | Tempi |

|---|---|

| Preparazione e caricamento dei file | 20 |

|

Preparazione della stampante (caricamento della polvere e della camera di stampa) |

5 |

| Stampa | 0 |

| Raffreddamento della stampante | 0 |

| Trasferimento alla Fuse Sift, fine raffreddamento | 5 |

| Rimozione della camera di stampa dalla Fuse Sift | 10 |

| Trasferimento alla Fuse Blast, avviamento del ciclo di sabbiatura automatizzato | 5 |

| Manutenzione della stampante (6 minuti prima di ogni stampa) | 12 |

| Manutenzione della Fuse Sift (singola, al mattino prima dell'uso) | 2 |

| Manutenzione della Fuse Blast (singola, al mattino prima dell'uso) | 2 |

**La manutenzione della stampante include: l'aspirazione di tutti i residui dall'area di stampa, la pulizia della finestra del laser, il tamponamento del cono del sensore IR e la pulizia il filtro dell'aria (ogni certo numero stampe).

Il costo della manodopera per ogni ciclo di produzione di 24 ore è di 41,33 €. Per 120 parti, ai costi per unità si può aggiungere un costo della manodopera di 0,34 €.

Costo totale per unità comprensivo di materiali, manodopera e attrezzature

Materiali: 0,71 €

Costo ammortizzato delle attrezzature: 0,36 €

Manodopera: 0,34 €

COSTO TOTALE PER UNITÀ: 1,41 €

SLS in-house: costi per unità efficienti

Sebbene la funzionalità del materiale, la finitura superficiale, l'accuratezza dimensionale e la coerenza delle macchine siano tutte qualità importanti da considerare nella scelta di un metodo di produzione, la preoccupazione maggiore di molti produttori è il costo. I metodi di produzione tradizionali, come lo stampaggio a iniezione, sono in genere più convenienti quando si producono decine o centinaia di migliaia di parti, mentre l'esternalizzazione a un fornitore di servizi di stampa 3D può avere senso per poche parti. Tuttavia, con l'introduzione di stampanti 3D potenti e dal prezzo accessibile come quelle della serie Fuse, la produzione in-house può essere realizzata in modo efficiente e conveniente.

Con la serie Fuse, è possibile impostare un flusso di produzione in grado di garantire un costo per unità inferiore a un Euro. Come visto nell'esempio precedente, è possibile produrre quasi mille campioni a settimana con solo un'ora di manodopera al giorno, meno di 100 metri quadri di spazio e un costo per unità di soli 65.440 €. Le parti di base del telaio del drone utilizzate in questo scenario costerebbero solo 1,41 € e, grazie alla disponibilità di livelli di prezzo più elevati per la polvere, potrebbero costare anche meno.

La produzione SLS in-house non deve per forza essere un processo complicato o costoso. Per scoprire di più su come avviare un calcolo personalizzato dei costi per unità, contatta il nostro team.