Termoformatura rapida su scala ridotta con stampi realizzati in 3D

Dalla progettazione di prototipi funzionali con materiali per uso finale, passando per la fabbricazione di parti durante la produzione pilota, fino alla realizzazione di parti per utilizzo finale, la produzione rapida di attrezzature mediante la stampa 3D permette di produrre parti in modo rapido ed economico.

Questo whitepaper fornisce metodi e linee guida, oltre a consigli di progettazione e condizioni di stampaggio per l'uso degli stampi per termoformatura realizzati con la stampa 3D. Scopri come le attrezzature personalizzate su richiesta aggiungano flessibilità ai processi di produzione, accelerando lo sviluppo del prodotto e contribuendo a lanciare sul mercato prodotti più innovativi.

Termoformatura rapida su scala ridotta con stampi realizzati in 3D

Dalla progettazione di prototipi funzionali con materiali per uso finale, passando per la fabbricazione di parti durante la produzione pilota, fino alla realizzazione di parti per utilizzo finale, la produzione rapida di attrezzature mediante la stampa 3D permette di produrre parti in modo rapido ed economico.

Questo whitepaper fornisce metodi e linee guida, oltre a consigli di progettazione e condizioni di stampaggio per l'uso degli stampi per termoformatura realizzati con la stampa 3D. Scopri come le attrezzature personalizzate su richiesta aggiungano flessibilità ai processi di produzione, accelerando lo sviluppo del prodotto e contribuendo a lanciare sul mercato prodotti più innovativi.

Introduzione

Processi di termoformatura

La termoformatura è un insieme di processi di fabbricazione che riscaldano e danno forma a dei fogli di plastica premendoli su uno strumento. È ampiamente utilizzata per produrre imballaggi monouso per alimenti e medicinali, beni di consumo ed elettrodomestici, ma anche per applicazioni pesanti come componenti automobilistici e parti interne di treni. I processi di termoformatura sono versatili: a seconda della tecnica, possono essere impiegati per la produzione di singole parti o di lotti, con costi unitari bassi o moderati.

Esistono tre metodi principali di termoformatura:

-

La formatura sottovuoto è la più semplice, la meno costosa e la più utilizzata di queste tecniche. Un foglio di plastica viene riscaldato e posizionato al di sopra di uno stampo, che gli darà la forma mediante aspirazione. I valori di aspirazione standard si aggirano intorno a 0,9 bar (14 PSI). È l’ideale per parti che devono avere una forma precisa solo su un lato, come ad esempio gli imballaggi sagomati per gli alimenti o l'elettronica.

-

La formatura a pressione è la seconda tecnica più diffusa. Il foglio di plastica riscaldato viene spinto nello strumento con una pressione di circa 6,9 bar (100 PSI). Pressioni più elevate consentono di formare parti con dettagli complessi e intricati, con una finitura superficiale simile a quella delle parti stampate a iniezione. La formatura a pressione e quella sottovuoto sono adatte a geometrie poco profonde.

-

La formatura meccanica è un processo che utilizza uno strumento in due parti, ideale per parti con profili profondi. Gli stampi negativi e positivi vengono pressati insieme per formare il foglio di plastica riscaldato. La tolleranza dimensionale e la qualità della finitura superficiale sono superiori ad altri processi, ma è comunque la tecnica più complicata e costosa.

I materiali più diffusi per la termoformatura sono le termoplastiche più comuni come ABS, PET (compreso il PETG), polistirene antiurto (HIPS), policarbonato (PC), polipropilene (PP) e polietilene (PE). Esistono due tipi di fogli: calibro sottile (spessore inferiore a 3 mm) e calibro spesso (spessore superiore a 3 mm). Più facili da lavorare, i fogli di calibro sottile dominano il mercato e sono ampiamente utilizzati per l'imballaggio, mentre i fogli di calibro spesso sono destinati ad applicazioni pesanti come gli involucri rigidi.

Attrezzature per la termoformatura

Tradizionalmente, gli strumenti per la termoformatura, detti anche stampi o forme, sono fabbricati in metallo con macchine a controllo numerico per le grandi produzioni, oppure in legno o materiali compositi (schiuma o fibra di vetro) per i lotti più piccoli. Tutti questi processi richiedono attrezzature e manodopera costose a causa delle impostazioni CAM e del funzionamento complesso degli apparecchi. L'esternalizzazione della produzione dello stampo richiede settimane e può costare migliaia di dollari. Di conseguenza, la produzione di quantità limitate di parti termoformate, per prototipi o volumi ridotti, di solito non è un'opzione praticabile.

La stampa 3D desktop è un'ottima soluzione che consente di produrre questi strumenti in modo rapido e a basso costo. Richiede un'attrezzatura molto limitata e permette di risparmiare il tempo necessario alla lavorazione CNC, dando modo alla manodopera specializzata di dedicarsi a compiti ad alto valore aggiunto. Con la stampa 3D in-house, i team di produzione e design di prodotto possono introdurre la creazione rapida di attrezzature nel processo di sviluppo dei prodotti per validare le scelte di design e materiali prima di passare alla produzione di massa. Possono eseguire iterazioni rapide, accelerare lo sviluppo del prodotto e lanciare sul mercato prodotti migliori.

La tecnologia di stampa 3D stereolitografica (SLA) è un'ottima scelta per lo stampaggio. È caratterizzata da una finitura superficiale liscia e da un'elevata precisione che lo strumento trasferirà alla parte finale e che agevola anche la rimozione dallo stampo. Gli stampi realizzati con le stampanti 3D SLA sono legati chimicamente, in modo tale da risultare densi e isotropici, e producono stampi funzionali in una qualità non raggiungibile con le tecnologie di stampa 3D più comuni, come la modellazione a deposizione fusa (FDM). La stampa 3D SLA offre una libertà di design senza eguali per la creazione di stampi complessi e intricati.

Le stampanti SLA desktop, come la Form 4, possono essere integrate senza fatica in qualsiasi flusso di lavoro perché sono semplici da implementare, da utilizzare e da mantenere in condizioni ottimali. Pur essendo abbastanza compatta per un ufficio, la stampante 3D di grande formato Form 4L consente la fabbricazione di parti e stampi di grandi dimensioni. Inoltre, Formlabs offre un'ampia gamma di materiali ingegneristici con proprietà meccaniche e termiche che si prestano perfettamente alla produzione di strumenti.

Questo whitepaper offrirà una panoramica generale sul workflow, sulle linee guida di progettazione e sulle buone pratiche per realizzare in 3D stampi per termoformatura, concentrandosi in particolare sulla formatura sottovuoto e sulla formatura a pressione. Successivamente, entrerà nel dettaglio, esaminando i tre casi di studio di IPC, un centro di ricerca sulle materie plastiche, Glassboard, un'azienda che si occupa di sviluppo di prodotti, e Formech, un produttore di macchinari, che descrivono il potenziale della creazione rapida di attrezzature con la stampa 3D.

Metodo

Workflow del processo

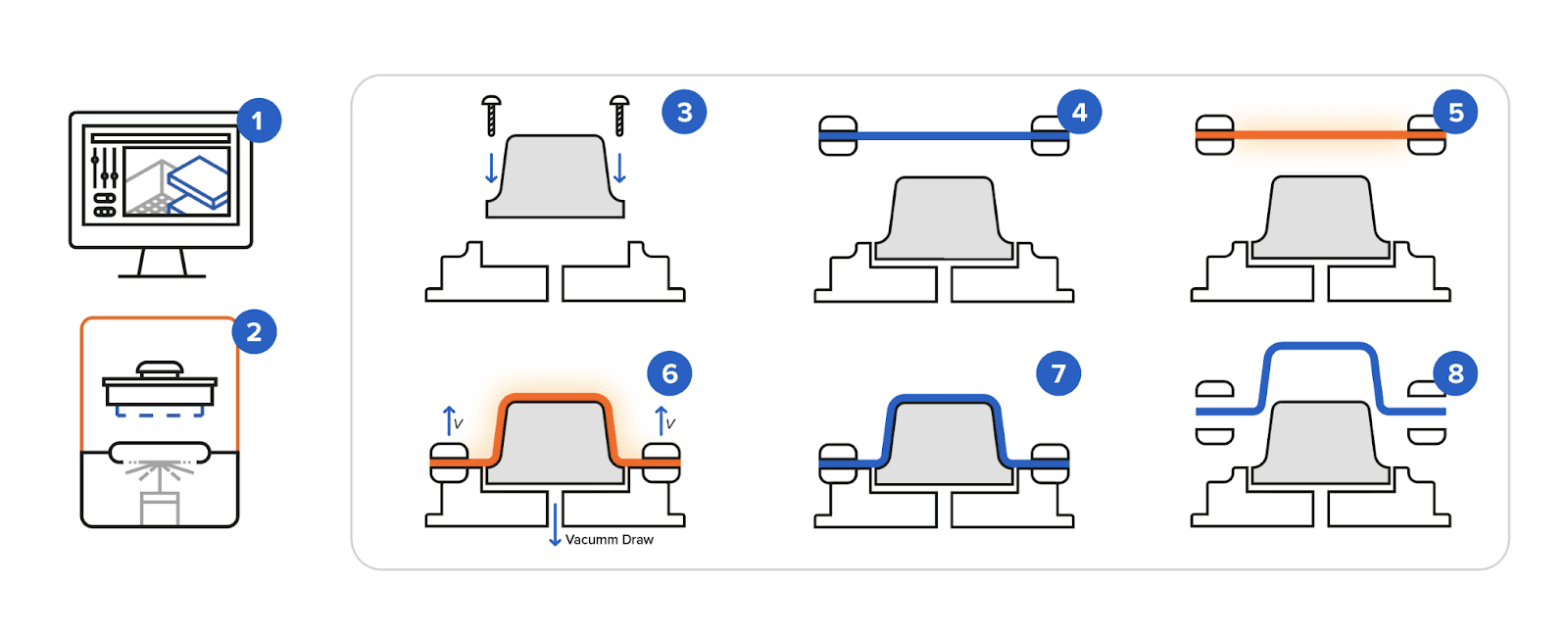

Termoformatura con stampi realizzati in 3D:

(1) Progettazione dello stampo (2) Stampa 3D dello stampo (3) Assemblaggio dello stampo (4) Ancoraggio del foglio (5) Riscaldamento (6) Formatura (7) Raffreddamento (8) Rimozione dallo stampo e ritaglio

Linee guida per la progettazione

Quando si progetta uno strumento di termoformatura per la stampa 3D, è opportuno attenersi alle regole del design per la produzione additiva e alle regole generali per il design degli stampi per la termoformatura. Gli stampi realizzati in 3D possono offrire le stesse caratteristiche degli stampi in metallo e ampliare la libertà di design con geometrie ancora più complesse. Ecco alcuni utili consigli degli esperti del settore, specifici per gli strumenti polimerici per la formatura sottovuoto, applicabili anche alla formatura a pressione.

Per migliorare il vuoto e la finitura superficiale:

-

Forare lo stampo per far circolare l'aria e ridurre il volume della resina. In questo modo si risparmierà sul costo del materiale e sul tempo di stampa, ottimizzando al contempo il vuoto. Formlabs raccomanda uno spessore minimo delle pareti di 1-2 mm.

-

Includere sfiati con un diametro corrispondente a quello suggerito per lo spessore del foglio. La stampa 3D consente di incorporare elementi di sfiato di dimensioni particolarmente ridotte all'esterno dello stampo, in quasi tutte le posizioni senza ulteriori sforzi. Ciò consente un'imbutitura più completa, con una distribuzione uniforme del vuoto sulle superfici, migliorando la qualità della parte. Con la Grey Resin è possibile stampare con facilità sfiati con un diametro di 0,5 mm. Tuttavia, con la Rigid 10K Resin e la Fast Model Resin, potrebbe essere necessario praticare sulla superficie fori con un diametro inferiore a 1 mm.

-

Evitare gli spigoli vivi. Aumentando il raggio degli angoli in direzione dell'imbutitura si ridurrà la possibilità che il materiale si deformi.

-

Evitare la presenza di supporti sulle superfici di stampaggio.

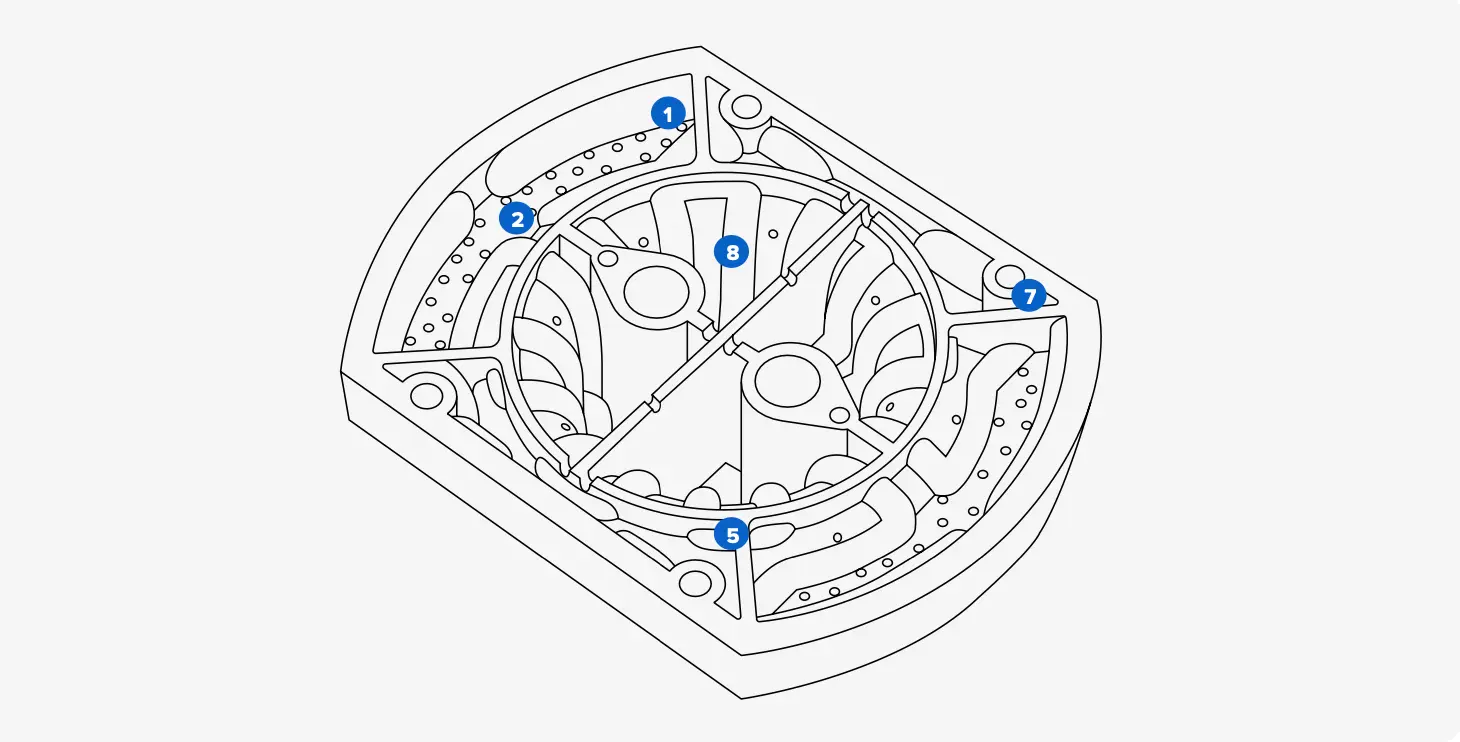

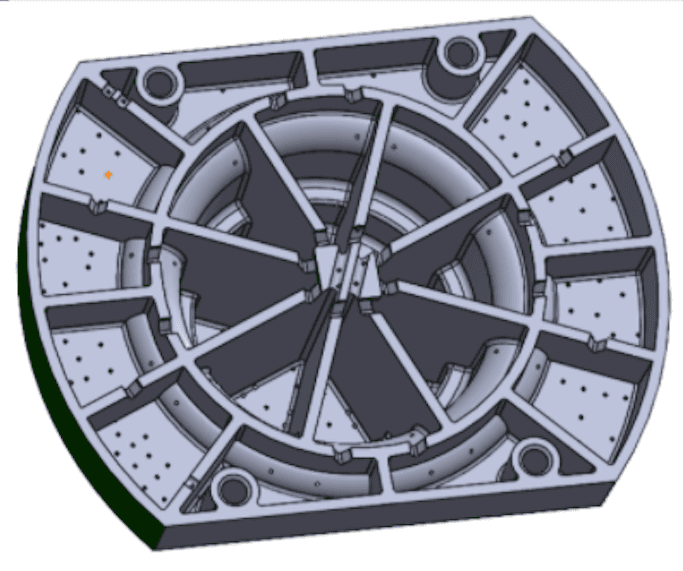

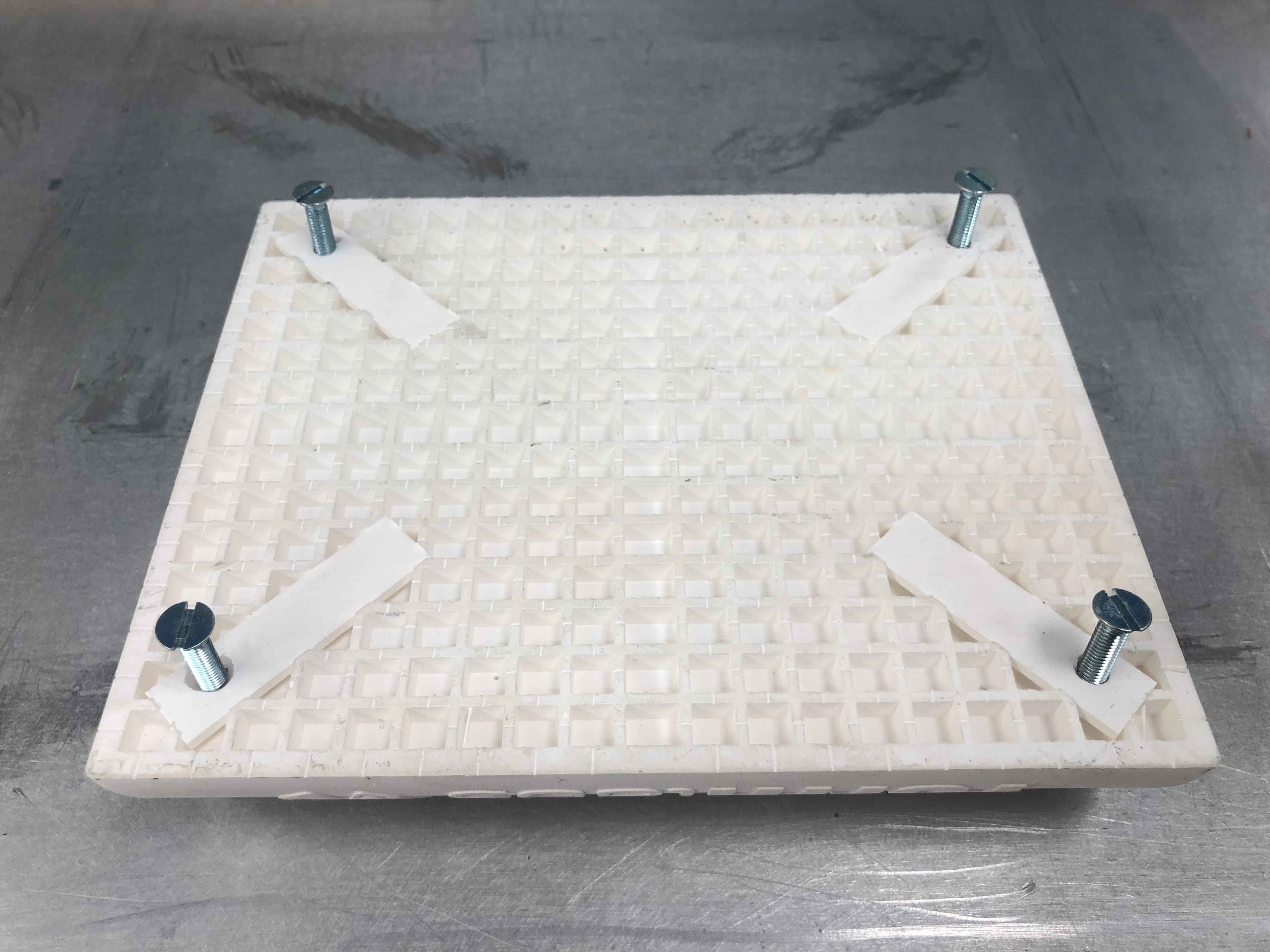

Il retro dello strumento raffigurato.

Per allungare la vita utile dello strumento:

-

Aggiungere una rete di rinforzi che segua la topologia della parte per rinforzare il supporto meccanico e prevenire la deformazione. Aggiungere degli intagli sui rinforzi per far circolare l'aria.

-

Aumentare gli angoli di sformo per facilitare la rimozione dello stampo (almeno 2-3°).

-

Realizzare elementi di assemblaggio per fissare lo strumento alla struttura della termoformatrice. È possibile includere dei fori filettati direttamente nel modello. In caso di variazioni dimensionali, possono essere ripuliti con un trapano dopo la stampa. Prevedere un numero sufficiente di componenti di assemblaggio per evitare rotture durante l'estrazione della parte. In alternativa, è possibile aggiungere delle strisce piatte alla base del modello per fissare lo strumento con del nastro biadesivo in schiuma. Tuttavia, la schiuma rischia di comprimersi con il calore durante il processo e quindi può limitare il flusso di vuoto.

-

Nel caso di stampi di grandi dimensioni e volumi elevati, inserire canali di raffreddamento per regolare la temperatura dello strumento.

-

Se non si possono evitare sottosquadri o altre geometrie difficili da rimuovere dallo stampo, progettare lo strumento in più parti. Gli stampi pieghevoli possono facilitare l'espulsione delle parti e, per tenerle insieme, si possono aggiungere dei magneti.

-

Incorporare una linea di ritaglio nella progettazione CAD dello strumento per ritagliare il materiale in eccesso dopo lo stampaggio. È inoltre utile sollevare la parte durante il processo di formatura sottovuoto per ridurre gli errori a livello di macchina.

Scegliere il materiale di stampa 3D corretto

Le attrezzature per la termoformatura devono essere in grado di resistere alle forze di assemblaggio, alle forze di formatura (in questo rapporto si tiene conto di vuoto e pressione), alle temperature, alle forze di rimozione dello stampo e agli eventuali refrigeranti o distaccanti che possono essere utilizzati. Formlabs offre una gamma di materiali che soddisfano questi requisiti e sono adatti a sostituire gli stampi in alluminio per la produzione con volumi ridotti:

Le caratteristiche meccaniche degli strumenti realizzati con la stampa 3D SLA si riducono in presenza di temperature elevate. Tuttavia, poiché il trasferimento di calore avviene più lentamente nelle parti in plastica, è possibile effettuare lo stampaggio ad alta temperatura purché il tempo di esposizione sia breve e la temperatura dello stampo rimanga relativamente bassa. La scelta della resina dipende dalle esigenze tecniche e di produzione:

-

Scegli la Fast Model Resin se hai bisogno di realizzare solo un massimo di cinque unità e desideri eseguire iterazioni rapide. La Fast Model Resin ha una risoluzione minore rispetto ai materiali standard di Formlabs, ma permette di stampare al quadruplo della velocità. È ideale per parti di grandi dimensioni, design semplici, prototipi iniziali e iterazioni rapide.

-

Scegli la Grey Resin se hai bisogno di realizzare solo un massimo di cinque unità con una finitura superficiale e un livello di dettaglio di alta qualità. In genere, la termoformatura non è un processo ad alta precisione. Nella maggior parte dei casi, la finitura superficiale e il livello di dettaglio della Fast Model Resin sono sufficienti. Tuttavia, la Grey Resin permette di ottenere un miglioramento nella precisione e nell'uniformità, semplificando al contempo la rimozione dei supporti. È l'ideale per parti di piccole dimensioni per le quali la velocità di stampa non è un fattore determinante. Se vuoi fabbricare più parti con uno stampo realizzato con la Grey Resin o la Fast Model Resin, devi dedicare un tempo sufficiente per il raffreddamento dello stampo (da 8 a 10 minuti a seconda della parte e del materiale).

-

Scegli la Rigid 10K Resin se lo stampo sarà sottoposto a condizioni di formatura più impegnative. È un materiale per uso industriale ad alta concentrazione di vetro ed è in grado di realizzare serie limitate di decine di parti con tempi di ciclo simili a quelli di produzione. La Rigid 10K Resin ha una temperatura di distorsione termica di 218 °C a 0,45 MPa e un modulo di elasticità di 10.000 MPa. Queste caratteristiche ne fanno un materiale per lo stampaggio robusto, estremamente rigido e stabile dal punto di vista termico, in grado di mantenere la propria forma quando sottoposto alla pressione e alla temperatura necessarie per realizzare parti accurate.

La tabella seguente mostra una sintesi dei nostri consigli. Un numero maggiore di punti indica prestazioni migliori in determinate condizioni:

| Criteri | Fast Model Resin | Grey Resin | Rigid 10K Resin |

|---|---|---|---|

| Tempo di stampa inferiore | ★★★ | ★ | ★ |

| Costo inferiore dei materiali | ★★★ | ★★★ | ★ |

| Facilita la rimozione dei supporti | ★ | ★★★ | ★★ |

| Migliora le finiture superficiali | ★ | ★★★ | ★★ |

| Aumenta lo spessore del foglio | ★ | ★ | ★★★ |

| Aumenta il tempo di formatura | ★ | ★ | ★★★ |

| Riduce il tempo di raffreddamento | ★ | ★ | ★★★ |

| Aumenta il numero di cicli | ★ | ★ | ★★★ |

Linee guida per il workflow

Assemblaggio dello stampo

Una volta stampati gli strumenti, lava accuratamente gli sfiati dell'aria e i canali di raffreddamento con alcool isopropilico seguendo le istruzioni di Formlabs e asciuga la parte con una pistola ad aria compressa per rimuovere l'eccesso di resina che potrebbe indurirsi all'interno dei fori. Esegui la polimerizzazione post-stampa attenendoti alle linee guida di Formlabs. In caso di variazioni dimensionali, procedi alla rifinitura dello strumento mediante levigazione, fresatura con una macchina da banco o foratura per ottenere le dimensioni ottimali. Se utilizzi la Rigid 10K Resin, passa dell'olio minerale sulla parte per rimuovere l'eccesso di polvere dalla superficie. A seconda del macchinario, puoi avvitare lo strumento stampato a una piastra metallica che verrà installata sulla termoformatrice.

Attrezzature

Se cerchi un'attrezzatura accessibile per fabbricare prototipi dalla geometria semplice con fogli sottili, ad esempio gli imballaggi, esistono formatrici sottovuoto desktop come la Formech 450DT o i modelli di Mayku e Smartform, che sono soluzioni economiche e facili da usare. Per articoli con un profilo più profondo e uno spessore maggiore, è necessaria l'imbutitura più forte e il riscaldamento uniforme di una macchina industriale, come la Formech 508FS o i prodotti GN, Ridat o Belovac. La plastica formata influisce sulla scelta dell'attrezzatura. Materiali come il policarbonato (PC) sono più impegnativi da termoformare rispetto ad altre materie plastiche, in quanto richiedono temperature elevate e forze di pressione o di vuoto, nonché un intervento di post-elaborazione termico.

La Formech 450DT (a sinistra) e la Formech 508FS (a destra).

Materiali

Con gli strumenti realizzati in 3D è possibile formare una vasta gamma di termoplastiche. In questo whitepaper, illustriamo le condizioni di stampaggio con HIPS, ABS, PC, PETG, PE e PP. Segui le istruzioni contenute nelle schede tecniche del materiale plastico che stai utilizzando per impostare la temperatura, il pretrattamento termico e altri protocolli. Gli agenti distaccanti sono facilmente reperibili per semplificare la rimozione dello stampo, e quelli per la rimozione degli stampi in silicone, come i prodotti Slide o Sprayon, sono compatibili con la Grey Resin, la Fast Model Resin e la Rigid 10K Resin di Formlabs. Usa buoni strumenti di taglio per rifinire la parte finale, come cesoie per i fogli sottili e dischi da taglio Dremel per i fogli di spessore superiore a 1,5 mm.

Casi di studio

In questa sezione, presenteremo i casi di studio di IPC, Glassboard e Formech. Continua a leggere per scoprire come gli stampi di termoformatura realizzati in 3D sono stati utilizzati su apparecchi da banco e industriali per produrre in modo efficiente ed economico decine di prototipi funzionali, parti per la produzione pilota e parti per uso finale.

Come IPC ha eseguito la termoformatura di fogli spessi di PS e ABS per parti per il settore automobilistico

Contesto

IPC è il centro tecnico industriale francese dedicato all'innovazione nel campo dei materiali plastici e compositi. IPC sviluppa nuove modalità di sostenere le aziende, in particolare le piccole e medie imprese. Il centro collabora a stretto contatto con organizzazioni scientifiche di spicco a livello europeo allo scopo di sostenere le aziende in ambito di ricerca e sviluppo, innovazione, tecnologia e trasferimento di competenze, a prescindere dai processi utilizzati. I team di IPC aiutano i produttori a innovare realizzando studi, stabilendo protocolli, determinando la fattibilità e favorendo il trasferimento tecnologico e la viabilità. La creazione rapida di attrezzature con la stampa 3D, e in particolare l'efficienza degli stampi a iniezione realizzati in 3D per la produzione di bassi volumi, è il fulcro della loro attività da molti anni.

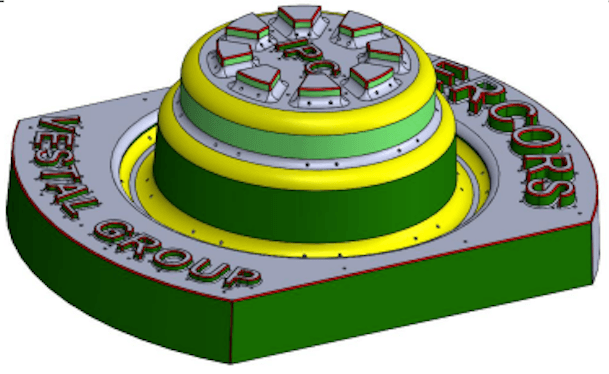

Recentemente, IPC ha condotto un progetto di ricerca in collaborazione con VESTAL Group dedicato alla creazione rapida di attrezzature in 3D per la formatura sottovuoto. Il progetto prevedeva test di fattibilità e longevità su strumenti stampati in 3D per torture-test che presentavano alcune problematiche comuni legate alla termoformatura. Riassumiamo i loro esperimenti e i risultati ottenuti in questo rapporto.

Finalità

VESTAL Group è leader nella fornitura di parti e soluzioni termoformate, ed è specializzato nella produzione di unità di grandi dimensioni per il settore medico, ferroviario, dei veicoli per il tempo libero e dei veicoli commerciali leggeri, medi e pesanti. Risponde a un'elevata domanda di prototipi, produzioni con volumi bassi e medi per l'uso finale. Lo scopo di questo studio è quello di ottenere strumenti di prototipazione in grado di fabbricare lotti di dimensioni medio-basse in condizioni di stampaggio simili a quelle di produzione, con tempi di consegna brevi e costi ridotti.

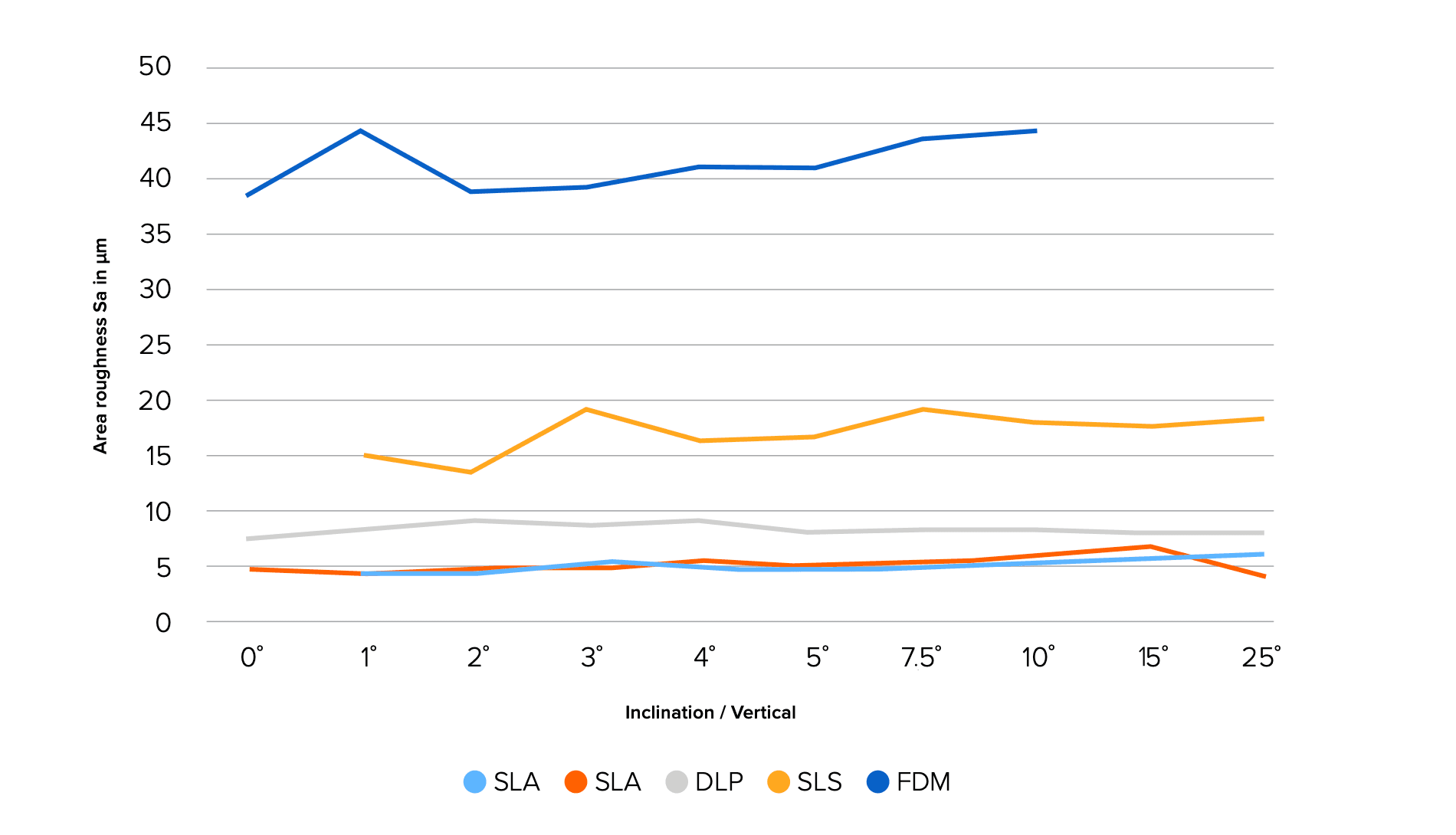

Come scegliere la tecnologia di stampa 3D

IPC ha messo a confronto le tecnologie di stampa 3D SLA, DLP, SLS ed FDM. Le proprietà considerate per le attrezzature per la termoformatura sono la ruvidità e la resistenza termica. Ha confrontato la temperatura di distorsione termica dei materiali e misurato la ruvidità delle parti di riferimento.

| Resina DLP | Rigid 10K Resin | FDM - ULTEM 9085 |

|---|---|---|

| 120-125 °C (0,46 MPa) | 163-218 °C (0,46 MPa) | 180 °C (0,46 MPa) |

Ruvidità misurata su parti di riferimento.

Questo documento illustra gli esperimenti condotti con la soluzione Formlabs. Lo studio completo, che include il confronto tra le tecnologie, è disponibile dietro richiesta a IPC.

Progettazione dello stampo

Descrizione della parte

La parte per il torture-test è stata progettata nel rispetto delle seguenti specifiche:

-

Presenza di dettagli goffrati e incisi.

-

Angolo di sformo generale di 3°.

-

Presenza di una zona priva di angolo di sformo.

-

Presenza di scritte goffrate e incise di 2 mm di spessore.

-

Presenza di aree con spigoli vivi.

-

Presenza di aree con raggio di 5 mm.

-

Diametro massimo dei fori per il vuoto compreso tra 0,8 mm a 1,2 mm.

-

Dimensioni della parte di 60 x 130 x 168 mm.

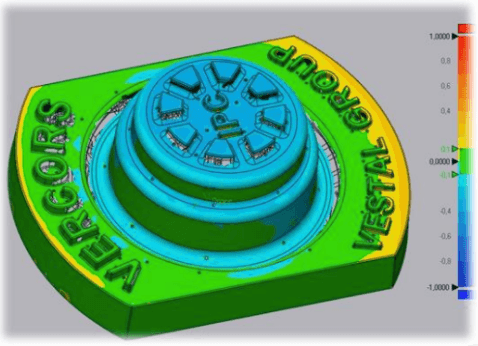

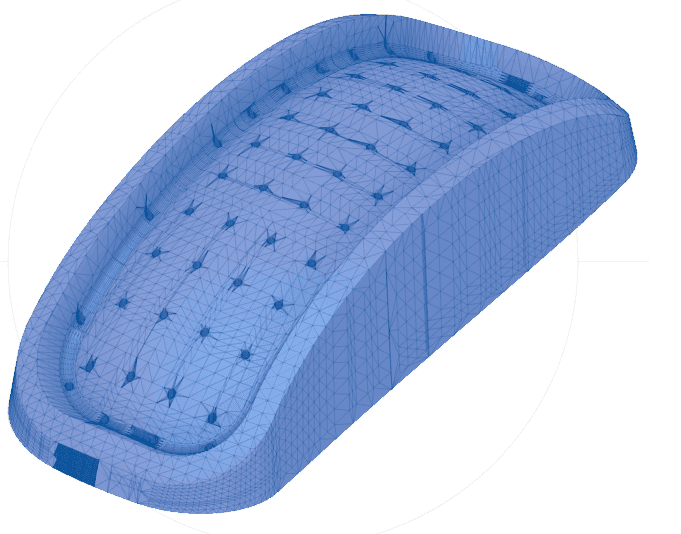

Progettazione CAD della parte Torture 1, con dettagli goffrati. Legenda: angolo di sformo di 0° in verde chiaro, angolo di sformo di 3° in verde scuro, raggio di 5 mm in giallo, spigoli vivi in rosso. È stata realizzata una parte simile con dettagli incisi, che ha portato a risultati molto simili. In questo articolo, per chiarezza, ci concentriamo su quella con dettagli goffrati.

Linee guida per la progettazione

Lo strumento stampato deve poter resistere a due tipi di sollecitazioni:

-

La forza del vuoto utilizzata per formare la parte (fino a -0,8 bar).

-

L'estrazione della parte. Questa varia a seconda del materiale utilizzato, del suo spessore, della ruvidità dello stampo e dell'adesione tra il materiale e lo stampo.

Per affrontare questi vincoli, il design include:

-

Irrigidimento mediante una rete di rinforzi circolari che seguono la topologia della parte.

-

Fissaggio alla macchina tramite quattro filettature M8. I fori sono stati stampati e poi rifiniti con un trapano per compensare le variazioni dimensionali.

-

Vuoto mediante fori lisci di 1 mm di diametro (alcuni fori attraversano un rinforzo su entrambi i lati).

-

Creazione di intagli tra le camere per far circolare l'aria.

Altre buone pratiche di progettazione:

-

Evita i supporti sulle superfici di stampaggio per ottenere una migliore finitura superficiale.

-

Fora lo strumento per ridurre il volume della resina. In questo modo si risparmia sul costo del materiale, sul tempo di stampa e si ottiene una migliore circolazione dell'aria all'interno della parte per ottimizzare il vuoto.

Aggiunta di un sistema di regolazione termica e di fissaggi per l'assemblaggio

IPC ha eseguito delle iterazioni sul progetto, eseguendo test di fattibilità per ottimizzare le attrezzature. Ha realizzato tre diversi stampi:

-

Parte V1 per il torture-test, Descritta nella sezione precedente.

Un primo test su questo stampo mette in evidenza la necessità di un metodo di raffreddamento. Dopo soli due cicli, la temperatura dello strumento stampato in 3D era troppo elevata, il che ne riduceva le proprietà meccaniche. Si è rotto in corrispondenza dei punti di fissaggio della macchina ed è rimasto attaccato alla parte formata.

-

Parte V2 per il torture-test con regolazione.IPC ha incorporato i canali di raffreddamento nel modello iniziale per regolarne la temperatura mantenendo bassi i tempi di raffreddamento:

-

I canali di ingresso e uscita dell'acqua hanno un diametro di 8 mm e sono posizionati al centro della parte.

-

I canali di ingresso e uscita dell'acqua sono avvitati allo strumento con una filettatura BSP da 3/8.

-

Per ridurre la complessità, la rete è stata suddivisa in quattro canali di 4 mm di diametro, a una distanza di 5 mm l'uno dall'altro.

-

Gli sfiati hanno un diametro di 1,2 mm.

-

Un secondo test ha evidenziato la stabilità della temperatura dello stampo. Tuttavia, è stata registrata una perdita durante la fase di estrazione in corrispondenza dell'ingresso dei canali dell'acqua. L'assemblaggio richiedeva ancora dei miglioramenti.

-

Parte V3 per il torture-test con regolazione e fissaggio. IPC ha rafforzato il design con due fissaggi aggiuntivi più vicini alle giunzioni, al fine di stringere l'assemblaggio ed evitare perdite d'acqua.

Progettazione CAD del lato posteriore delle parti V1 e V3 con i canali di raffreddamento.

IPC ha impiegato circa quattro ore per progettare questa parte in CAD e circa otto ore per inserire la regolazione. La quantità di tempo può variare a seconda delle competenze del designer ed è simile al tempo richiesto per la progettazione CAD di uno strumento tradizionale.

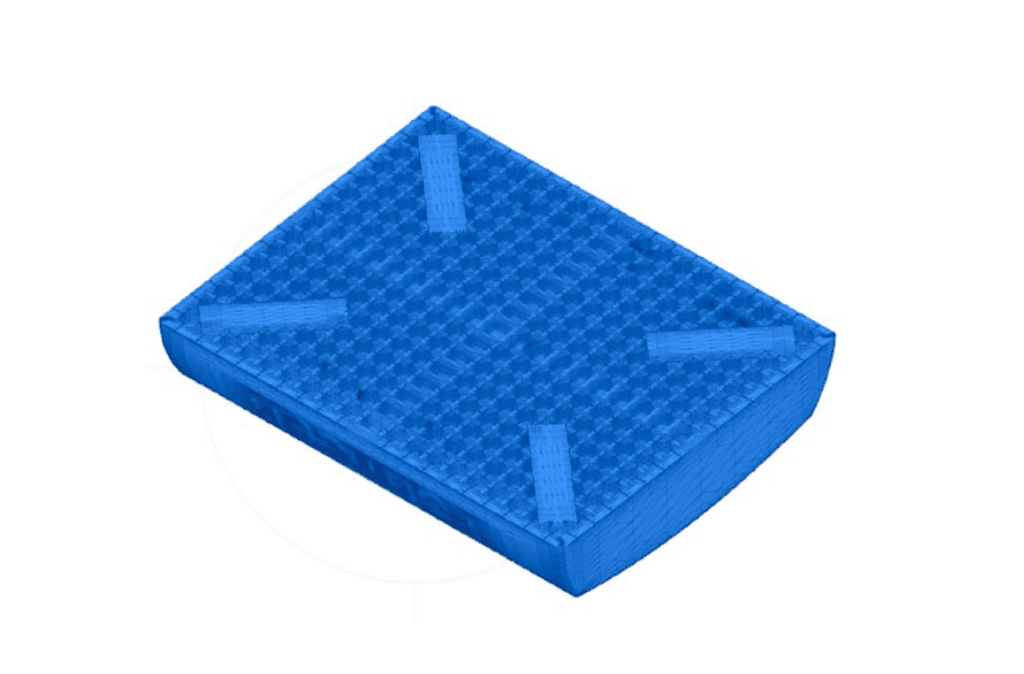

Realizzazione dello stampo in 3D

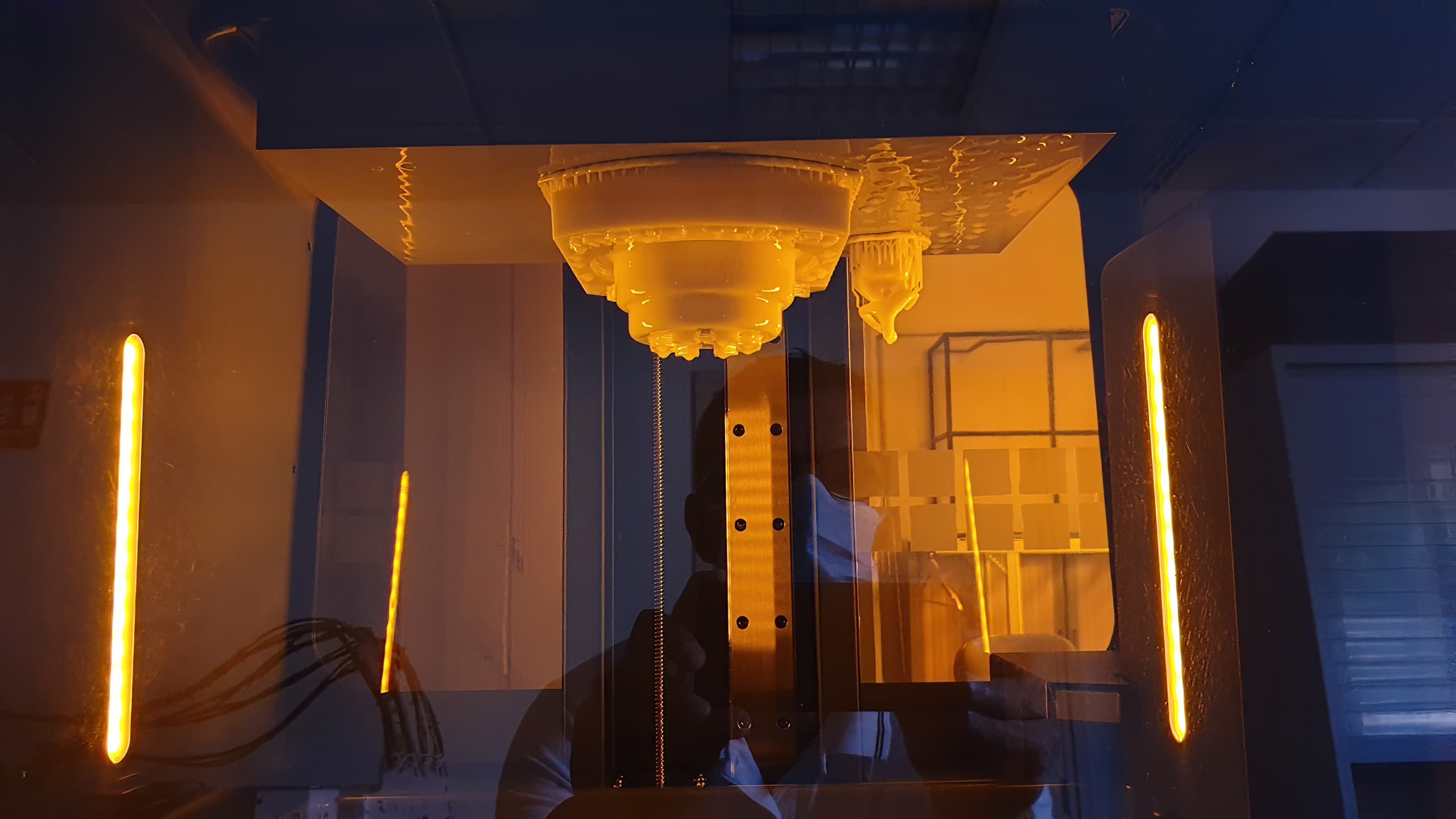

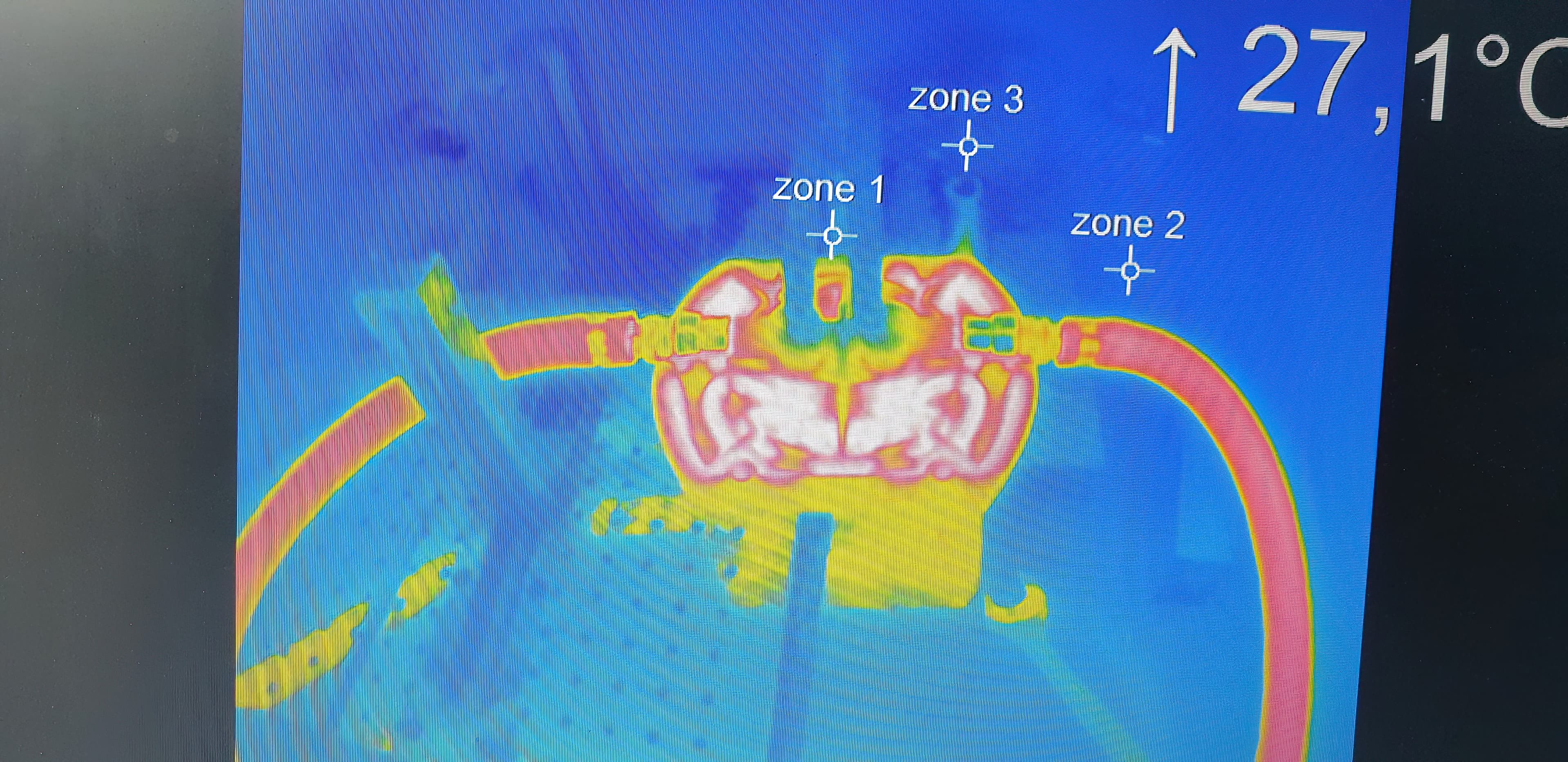

Gli stampi sono stati realizzati in 3D su una stampante SLA della serie Form con la Rigid 10K Resin a uno spessore dello strato di 100 micron. Poi, le parti stampate sono state sottoposte a due lavaggi di 10 minuti in alcool isopropilico. I canali di raffreddamento sono stati controllati con una termocamera per verificare l'assenza di resina all'interno. Le parti sono state poi sottoposte alla polimerizzazione post-stampa per 60 minuti a 70 °C. È stata eseguita la maschiatura delle filettature di fissaggio M8.

| Passaggio | Tempo di lavorazione (h) | Tempodi manodopera (h) | Passaggio eseguito da |

|---|---|---|---|

| Preparazione della stampa | 0 | 0,75 |

D+0,5 |

| Stampa | 10 | 0,25 |

D+1 |

| Lavaggio con alcool isopropilico | 0 | 0,75 | D+1,5 |

| Controllo dei canali per l'ostruzione | 0 | 0,5 | D+2 |

| Polimerizzazione post-stampa | 1 | 0,0 | D+2,5 |

| Maschiatura | 0 | 0,25 | D+3 |

|

Controllo della variazione dimensionale con la metrologia di scansione |

0 | 1 | D+3,5 |

| Tempo complessivo | 11 | 3,5 | 3,5 giorni |

Lato anteriore (sinistra) e posteriore (destra) della parte V3 per il torture-test stampato in 3D.

Configurazione IPC per il controllo dei canali di raffreddamento per verificare la presenza di ostruzioni utilizzando una termocamera.

Immagine termica della parte per il torture-test con regolazione stampata in 3D. Il fluido (alla temperatura di 40 °C) circola facilmente nei canali di raffreddamento, senza ostruzioni. La portata misurata è di 11,4 l/min a una pressione di 2,4 bar.

Stampaggio

Le condizioni del processo sono state configurate in modo da avvicinarsi alle condizioni di produzione:

-

Materiale: foglio di PS di 3 mm di spessore.

-

Tempo di ciclo: 200 secondi. È stato calcolato un tempo di ciclo superiore del 25% rispetto a uno strumento tradizionale in alluminio.

-

Temperatura di termoformatura: 170 °C.

-

Termoformatrice: BERG M7.

-

Lo strumento è stato collegato alla rete idrica a una temperatura di 20 °C.

-

Lo strumento è stato fissato su una piastra installata sulla macchina.

-

Una termocamera controllava la temperatura dello strumento.

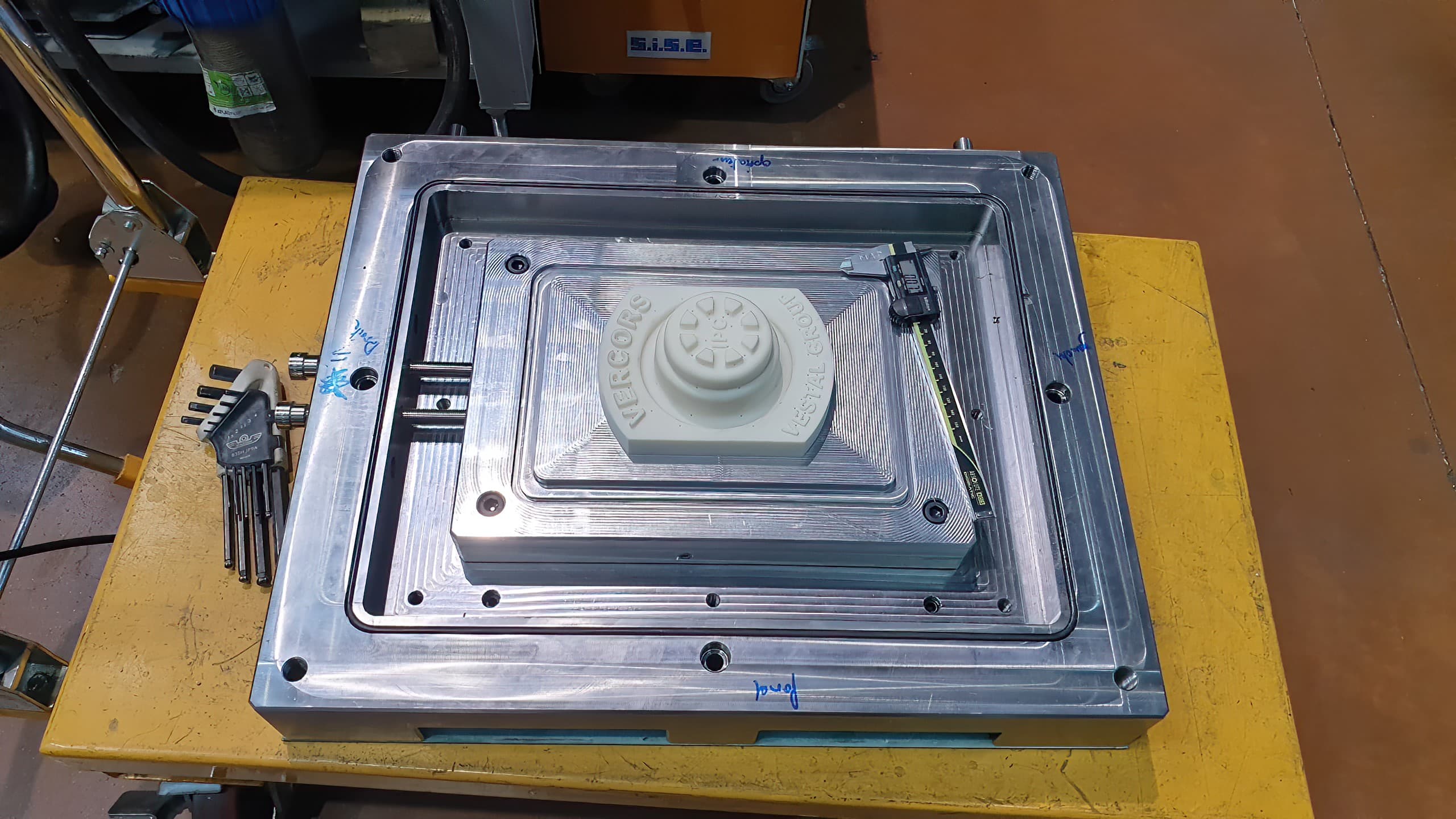

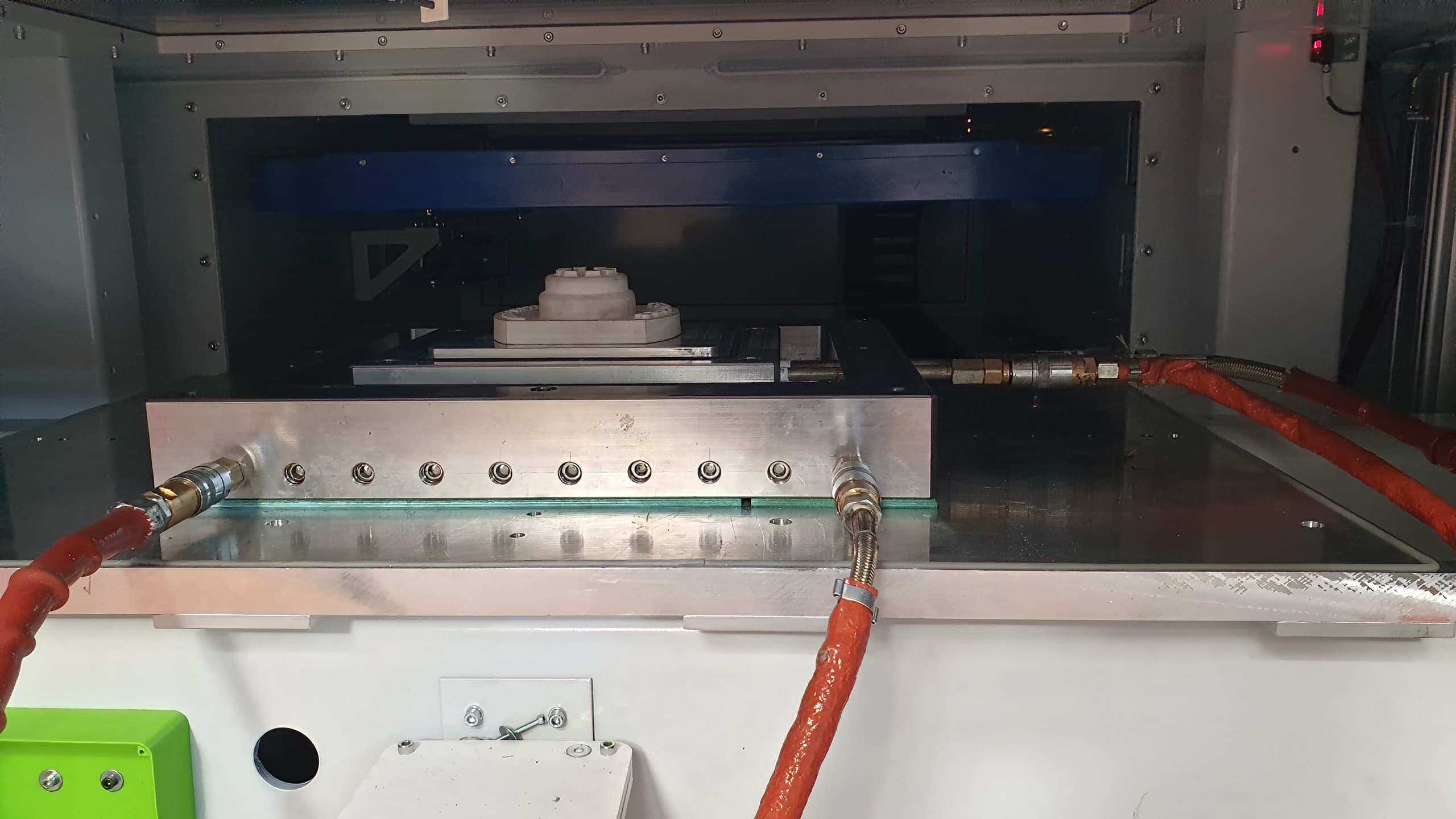

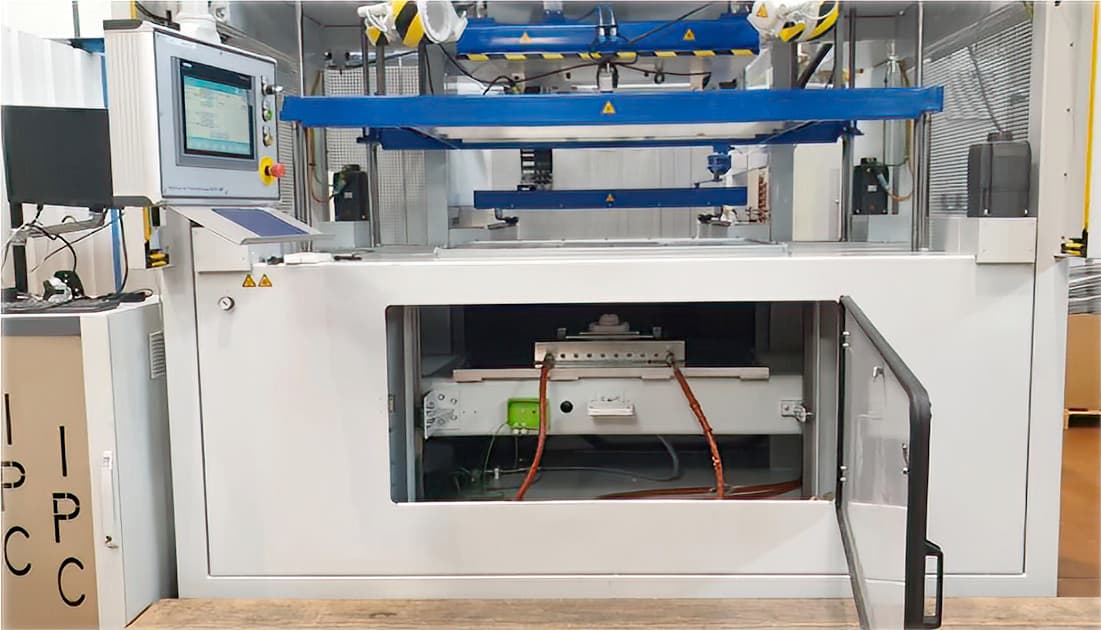

Lo strumento stampato in 3D fissato su una piastra in acciaio XC48 da installare sulla macchina (a sinistra) e la piastra pronta per il primo ciclo (a destra).

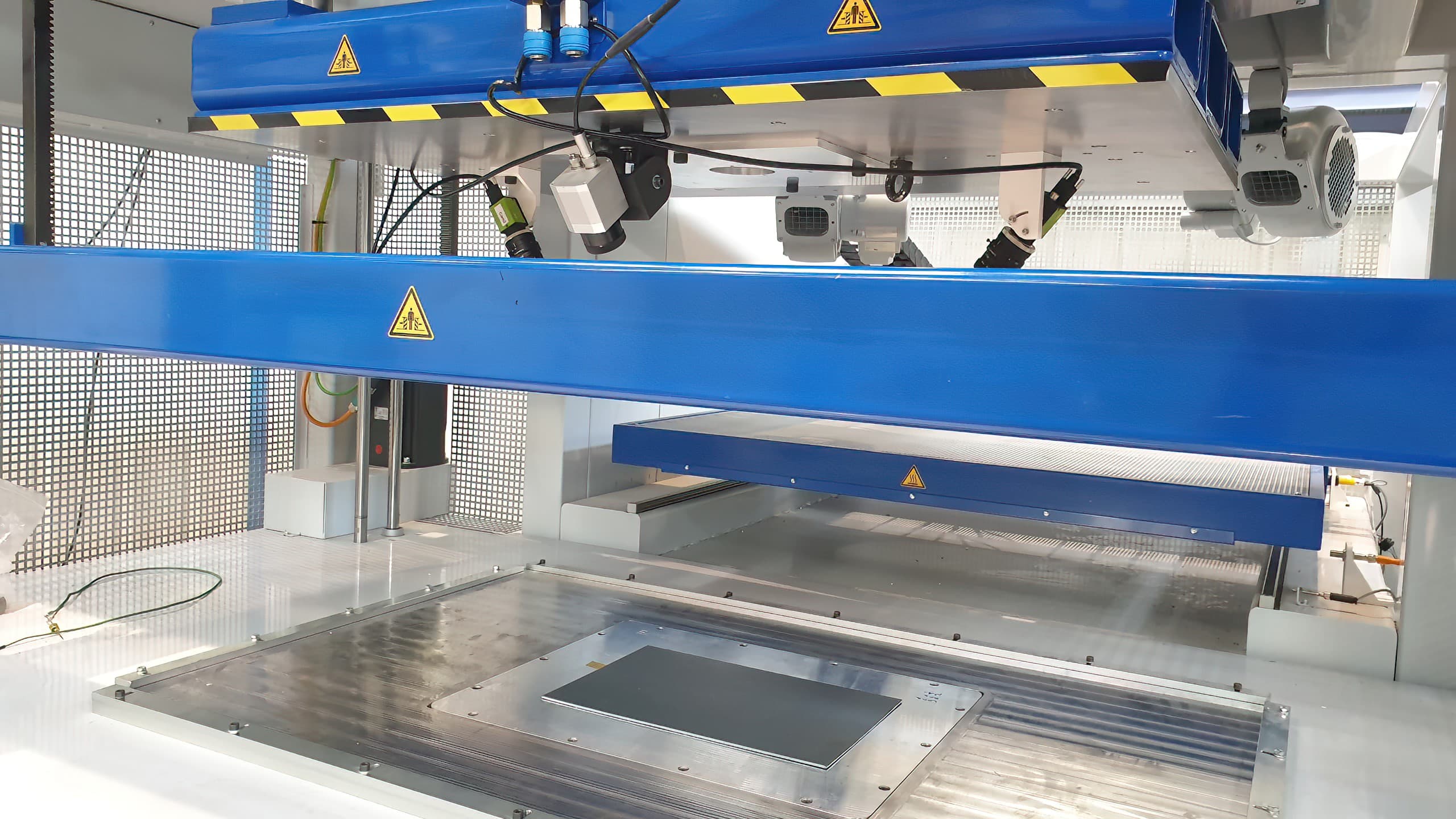

La termoformatrice BERG M7.

Risultati

Gli strumenti stampati presentavano un'ottima ruvidità. Sulla stampa era visibile una linea di giunzione dovuta ai due laser della Form 4L.

Rispetto ai valori teorici sono state osservate variazioni dimensionali, negative sull'asse Z e positive sulla piattaforma di stampa. Le stampe presentavano una deformazione, tuttavia i fori di sfiato di 1 mm di diametro erano correttamente aperti.

La temperatura dello stampo è rimasta stabile a 75 °C durante tutto il processo grazie al sistema di regolazione termica. È stato rispettato un tempo di ciclo di 200 secondi.

Scansione dello strumento stampato in 3D con la Rigid 10K Resin. Variazione dimensionale intorno a -0,2 mm.

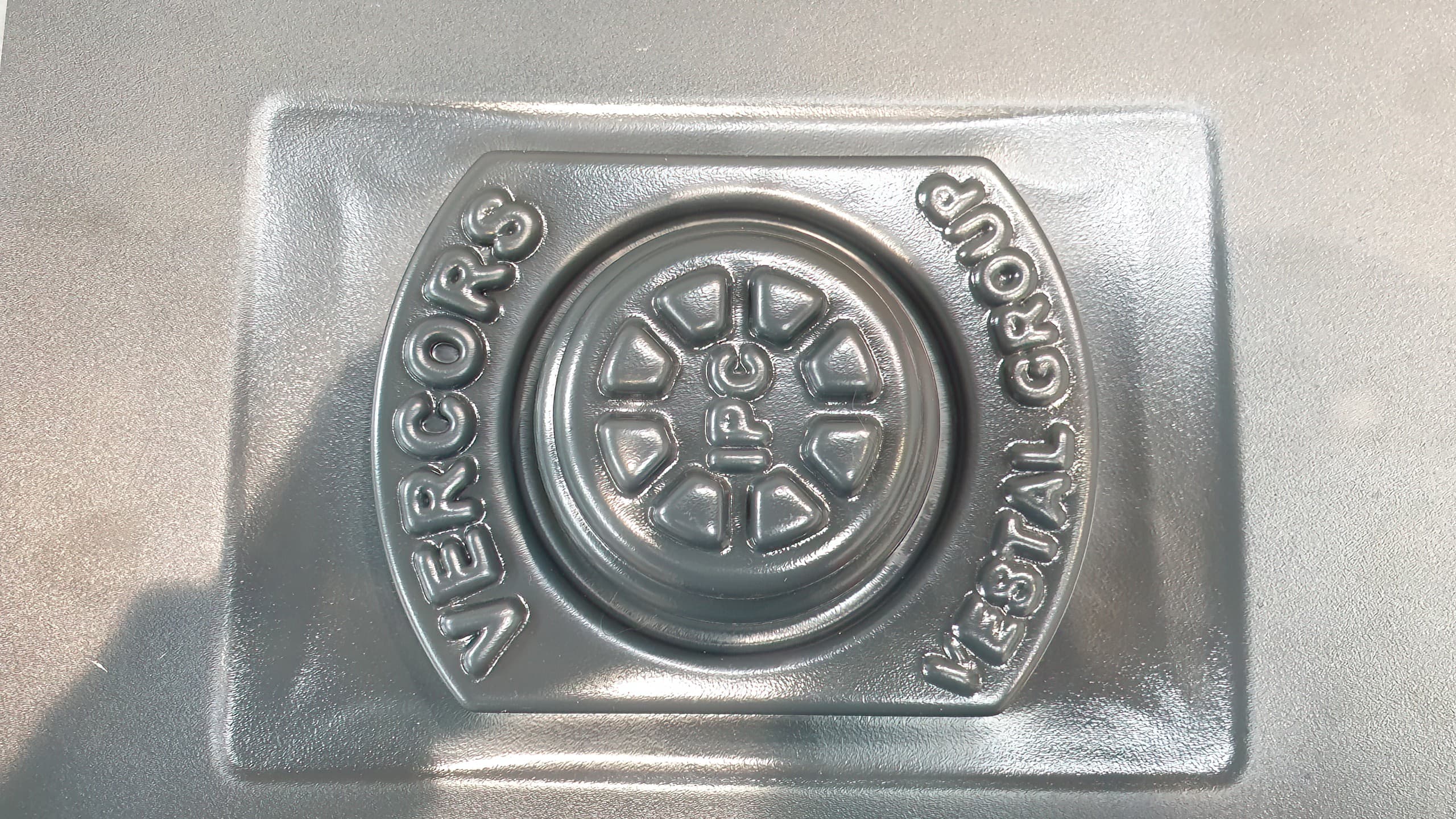

Sono state formate 20 parti con fogli di PS di 3 mm con un unico stampo realizzato in 3D, senza alcun deterioramento dello strumento. IPC prevede che lo stampo sia in grado di resistere a circa 50 parti in queste condizioni. La qualità delle parti formate era simile a quella ottenuta con le attrezzature tradizionali; la finitura superficiale era liscia, priva di restringimenti o margini dello stampo. Se necessario, sarebbe stato possibile lucidare le parti con una tela smeriglio. Nella fase di fattibilità sono stati testati anche fogli di ABS. Alla luce del comportamento simile e delle proprietà del materiale, IPC ipotizza che questi risultati siano validi anche per i fogli spessi di ABS.

Foglio di PS termoformato di 3 mm di spessore sul lato anteriore (a sinistra) e posteriore (a destra)

Analisi dei costi

Lo stampo è stato realizzato in 3,5 giorni, e ha richiesto 11 ore di lavorazione meccanica e 3,5 ore di manodopera. Con una tariffa di 50 €/h, il costo della manodopera è stato di 175 €. Sono stati utilizzati 387 ml di resina al prezzo di 249 €/l, quindi il costo della resina è stato di 97 €.

| Costo dei materiali (€) | Tempodi manodopera (h) |

Costo totale (€) |

Tempodi realizzazione (in giorni) | |

|---|---|---|---|---|

| Esternalizzato a un prototipista | 520 | 1 | 570 | 21 |

|

Strumento in alluminio esternalizzato |

710 | 1 | 760 | 21 |

| DLP esternalizzata | 459 | 3 | 609 | 7 |

| FDM esternalizzata |

480-743 |

3 | 630-893 | 7 |

| Modellazione a deposizione fusa in-house | 132 | 5 | 382 | 3,5 |

|

Stereolitografia in-house Formlabs |

97 | 3,5 | 272 | 3,5 |

Conclusioni

Questo studio ha dimostrato che gli stampi realizzati in 3D con la Rigid 10K Resin di Formlabs sono in grado di termoformare fogli spessi di PS, per un massimo di 20-50 cicli. Incorporando canali di raffreddamento nel design dello stampo, si aumenta la longevità dello stampo e si mantiene un tempo di ciclo ragionevole per una produzione con volumi medio-bassi. I tempi di realizzazione sono da 3 a 7 volte inferiori rispetto a quelli necessari con le attrezzature tradizionali e i costi si riducono almeno della metà.

La qualità delle parti stampate è simile a quella ottenuta con le attrezzature in alluminio, anche se nello studio non è stato tenuto conto della precisione dimensionale. IPC raccomanda di limitare le dimensioni delle parti al formato A4 (210 x 297 mm) per limitare le variazioni dimensionali.

Questi risultati indicano che si otterranno risultati simili o migliori con fogli più sottili e con materiali con caratteristiche inferiori a quelle dell'ABS e del PS. Tuttavia, per i fogli con caratteristiche più forti, come il policarbonato, è necessario eseguire test supplementari.

Come Glassboard ha eseguito la termoformatura di fogli spessi di policarbonato per parti di beni di consumo

Contesto

Glassboard è un'azienda che si occupa di sviluppo di prodotti e che aiuta le aziende più ambiziose a progettare, sviluppare, prototipare e introdurre sul mercato prodotti interessanti. Per rispondere alle esigenze dei clienti, utilizza la stampa 3D per l'intero ciclo di sviluppo del prodotto: dai primi prototipi stampati direttamente fino alle parti pre-produzione e alle serie limitate con attrezzature stampate in 3D per lo stampaggio a iniezione, la termoformatura e lo stampaggio in silicone. Il team ci ha illustrato il flusso di lavoro utilizzato per la formatura sottovuoto di prototipi funzionali in policarbonato (PC) a partire da stampi realizzati in 3D.

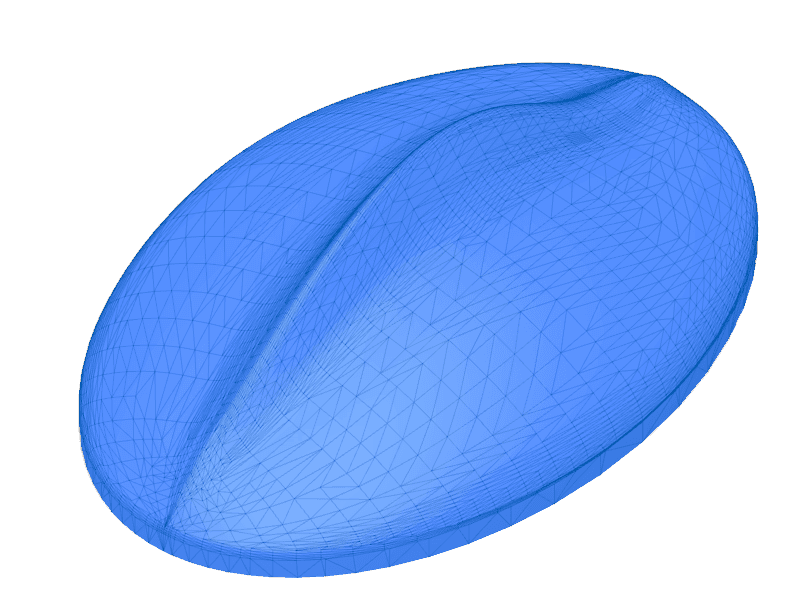

Progettazione dello stampo

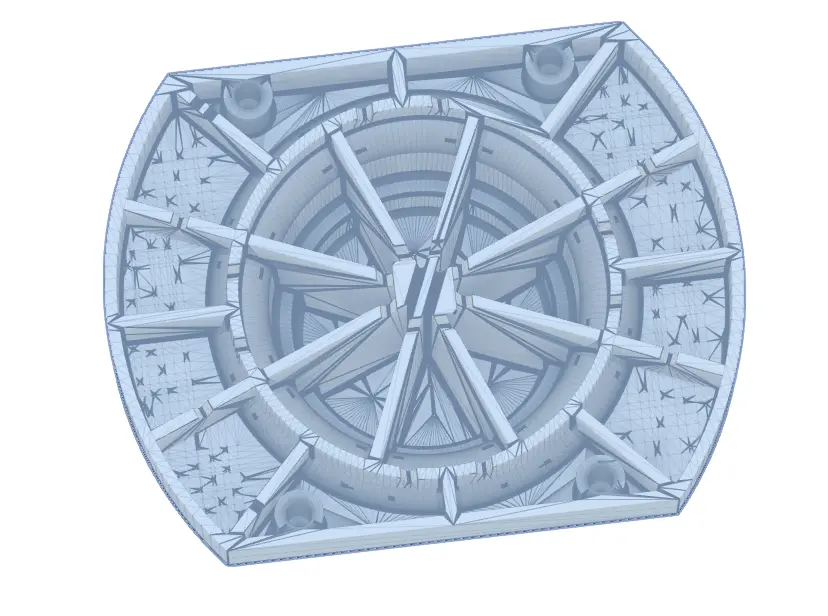

Glassboard ha condiviso due dei suoi ultimi progetti: un disco di prova e un casco. Gli stampi sono cavi, e all'interno delle parti sono presenti degli elementi trasversali che aumentano la resistenza ed evitano la rottura dello stampo durante la formatura sottovuoto. Le superfici di stampaggio hanno dei piccoli fori di aerazione di 1,5 mm di diametro per il processo di vuoto. Il disco di prova ha una geometria semplice con pareti di spessore compreso tra 0,5 e 0,8 mm e angoli di sformo di almeno due gradi.

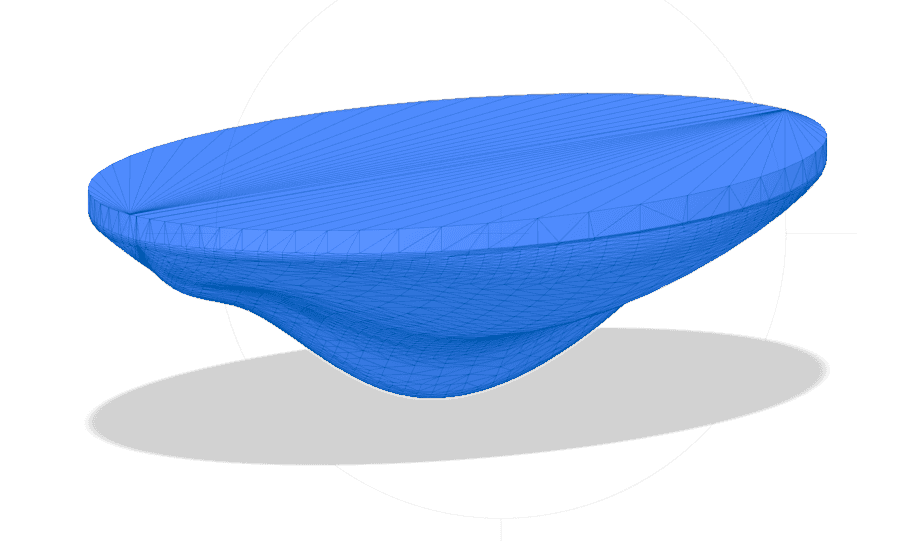

Modello CAD della parte anteriore (a sinistra) e posteriore (a destra) del disco di prova.

Il casco ha una parete di 4 mm di spessore e presenta caratteristiche di progettazione più impegnative, nella fattispecie delle aree di sottosquadro. Lo stampo è stato progettato in più parti per poterlo separare dal prodotto termoformato. La parte formata in policarbonato non è particolarmente flessibile con questo spessore e la riduzione della superficie del sottosquadro non era sufficiente per rimuovere la parte. Dopo alcune iterazioni di design, sono giunti a un modello di stampo con una geometria composta da cinque parti: il fondo è un nucleo centrale, che si stacca per primo e tira fuori le altre sezioni dello stampo. Sfortunatamente, sulla parte formata erano visibili le linee di separazione. Glassboard ha utilizzato dei magneti all'interno delle parti per tenere insieme e allineati i diversi pezzi durante la formatura sottovuoto. Per migliorare la circolazione dell'aria, è stato possibile aggiungere alla parte centrale fori più grandi.

Realizzazione dello stampo in 3D

Gli strumenti sono stati realizzati durante la notte con la Fast Model Resin di Formlabs sulle stampanti della serie Form a uno spessore dello strato di 200 micron. A causa delle grandi dimensioni del casco, il team ha scelto di stampare con la Fast Model Resin, la resina di Formlabs che viene stampata più velocemente, per aumentare la velocità di iterazione. Dopo aver rimosso tutti i supporti, sono serviti circa 20 minuti di levigazione e di smussatura per rifinire le parti. Non è stata necessaria alcuna lucidatura o l'uso di un agente distaccante. Le parti più piccole vengono solitamente stampate con la Grey Resin per limitare la deformazione, in particolare nel caso di sezioni lunghe e sottili.

"Una volta appreso il processo, la progettazione delle attrezzature per la stampa 3D richiede circa 20 minuti per le parti semplici e meno di un giorno per le geometrie più complesse. Il passaggio dalla progettazione della parte allo stampo è straordinariamente rapido ed entro il giorno successivo si può già ottenere il prodotto finale. Dopo di che è possibile riutilizzare lo stesso stampo per creare più copie delle stesse parti. È un processo davvero efficiente", ha affermato Grant Chapman, vicepresidente operativo di Glassboard.

Stampaggio

Il team ha eseguito la formatura dei fogli di policarbonato di 3 mm di spessore con la termoformatrice Formech 508FS, ottenendo un prodotto termoformato di 1,5 mm di spessore. Ha utilizzato le condizioni di stampaggio standard previste per la formatura sottovuoto dei fogli di policarbonato. In primo luogo, i fogli sono stati cotti per tre giorni in un forno a 80-100 °C per rimuovere l'umidità ed eliminare le bolle d'aria prima della formatura. Questa fase è specifica per la termoformatura del policarbonato: il pretrattamento termico di altre termoplastiche, come il PETG, è molto più rapido. I fogli sono stati formati a una temperatura compresa tra 194 °C e 204 °C, a una pressione di 20-25 bar, con un tempo di raffreddamento di 8-10 minuti.

Risultati

"Sono rimasto sbalordito dalla capacità della Fast Model Resin e della Grey Resin di resistere al processo, sia dal punto di vista della forza che da quello termico. È questa la parte sorprendente. Utilizzando una resina economica che stampa in modo molto veloce e preciso, è possibile ottenere parti di grande qualità con uno sforzo minimo", ha dichiarato Chapman.

Il team ha fabbricato 15 unità del disco di prova e due unità del casco. Non è emerso alcun problema nella formatura dei fogli nella formatrice sottovuoto: non è avvenuta alcuna fusione o deformazione dei fogli, né si sono registrate crepe o bruciature all'interno dello stampo. Gli stampi non sono stati sottoposti a test di rottura, ma il team ritiene che possano resistere a molti altri cicli se si rispetta il tempo di raffreddamento di 8-10 minuti. Il tempo di raffreddamento potrebbe essere ridotto a due o tre minuti se si scegliesse un materiale per la stampa 3D con proprietà termiche superiori, come la Rigid 10K Resin.

Finora il team aveva esternalizzato la produzione di attrezzature. Optando per la stampa 3D in-house con una stampante Formlabs, si sono ridotti i costi di 10 volte e i tempi di realizzazione da settimane a giorni. "Non utilizzavamo nemmeno la formatura sottovuoto come azienda e non offrivamo questa alternativa ai nostri clienti perché per noi non era facile da eseguire. Ora, invece, è così facile che ha senso fabbricare prototipi esteticamente e funzionalmente simili con questo processo, anche se il prodotto finale sarà stampato a iniezione con una geometria più intricata. È diventato un protagonista indiscusso grazie alla sua facilità di lavorazione", ha dichiarato Chapman.

| Strumento esternalizzato | Strumento stampato in 3D in-house | |

|---|---|---|

| Attrezzatura necessaria | Fogli di policarbonato per termoformatura |

Termoformatrice Form 4L Fast Model Resin |

| Tempo di produzione dello stampo | 2-3 settimane | 1 giorno |

| Costo di produzione dello stampo | 5.000-10.000 € | < 400 € |

Come Formech ha eseguito la termoformatura di fogli sottili di ABS e HIPS per l'imballaggio

Contesto

Formech, azienda che progetta e produce macchine per la formatura sottovuoto, vanta 40 anni di esperienza nella fornitura di soluzioni complete che comprendono consulenza, attrezzature, installazione e formazione in tutto il mondo. La gamma di macchine va da quelle manuali a quelle completamente automatiche. Formech è alla ricerca di tecniche innovative per aiutare la propria comunità ad avere successo e uno degli elementi che suscitano maggiore interesse è l'aumento della flessibilità grazie ad attrezzature su richiesta. Il team di Formech ha valutato la fattibilità dell'uso di stampi realizzati in 3D sui propri macchinari per la formatura sottovuoto e ha condiviso con noi i risultati ottenuti.

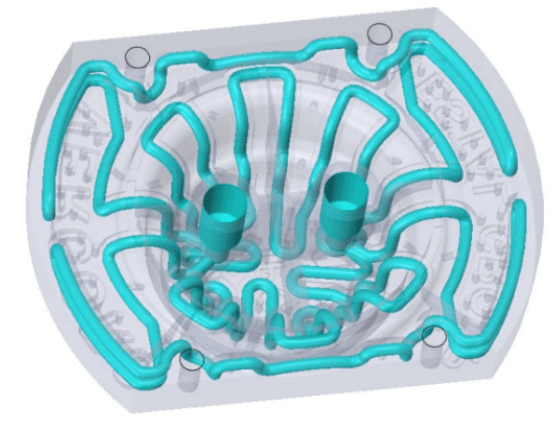

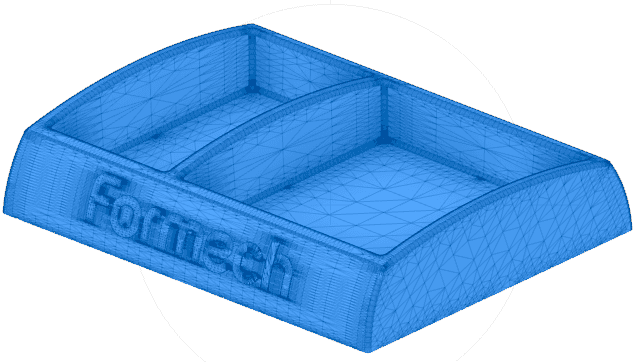

Progettazione dello stampo

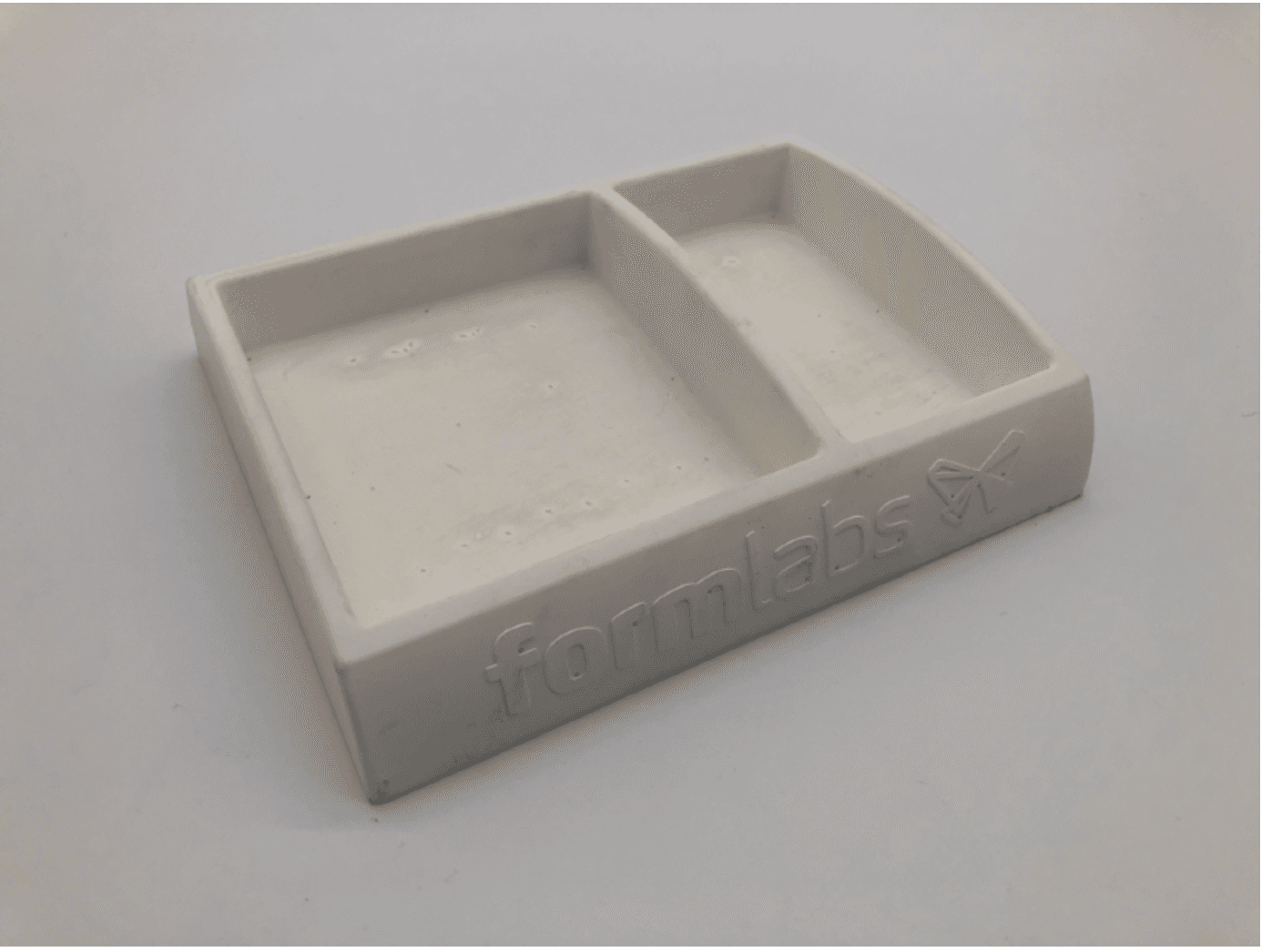

Per riprodurre un oggetto comunemente realizzato tramite termoformatura, Formech ha progettato uno svuotatasche con le seguenti specifiche:

-

Dimensioni della parte di 200 mm x 160 mm x 42 mm.

-

Presenza di scritte goffrate di dimensioni 20 mm x 130 mm x 0,4 mm; i loghi seguivano la curvatura della superficie dello svuotatasche e includevano un piccolo sottosquadro.

-

Spessore delle pareti di 6 mm e angoli di sformo di 3°.

-

Fori per il vuoto di 1 mm di diametro.

-

Stampo cavo con uno spessore delle pareti di 3 mm alla base per limitare il consumo di resina. Nella parte inferiore sono stati inseriti ulteriori rinforzi per un aumentare il supporto meccanico e migliorare il flusso d'aria.

-

Presenza di quattro strisce piatte sul lato inferiore nell'area della griglia, per fissare lo strumento alla base della macchina per la formatura sottovuoto mediante nastro biadesivo in schiuma o viti.

Modello CAD della parte anteriore e posteriore dello svuotatasche.

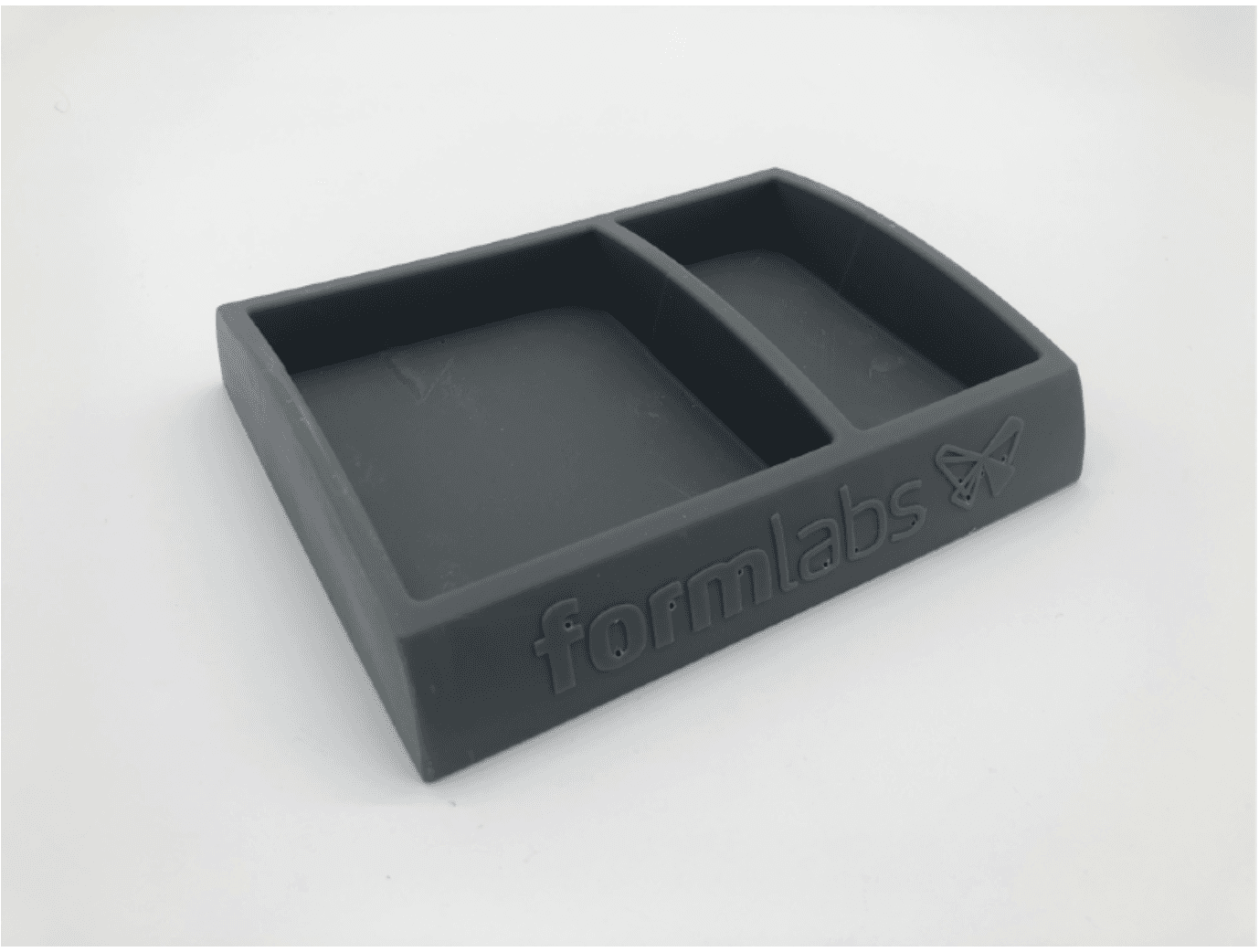

Realizzazione dello stampo in 3D

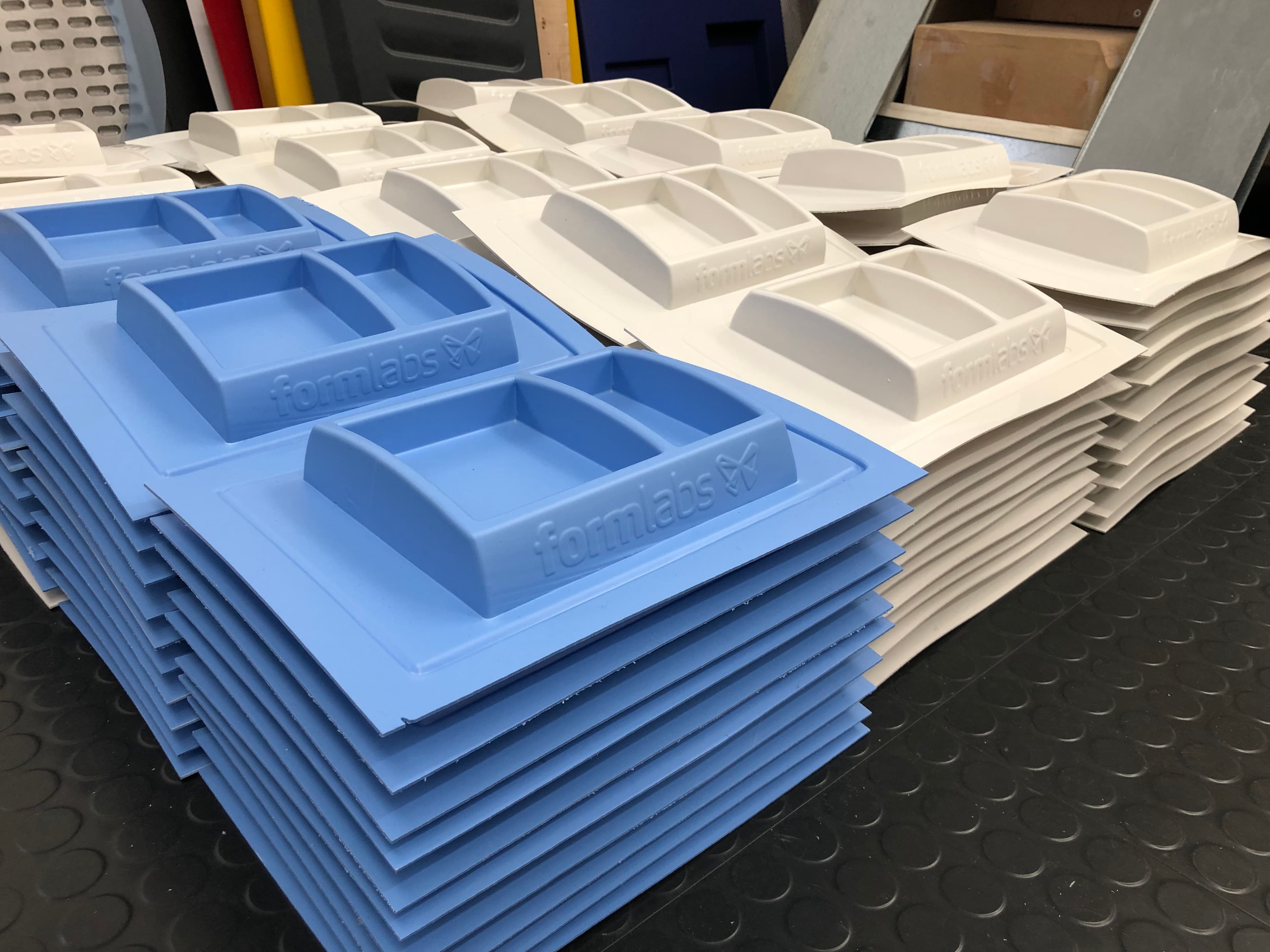

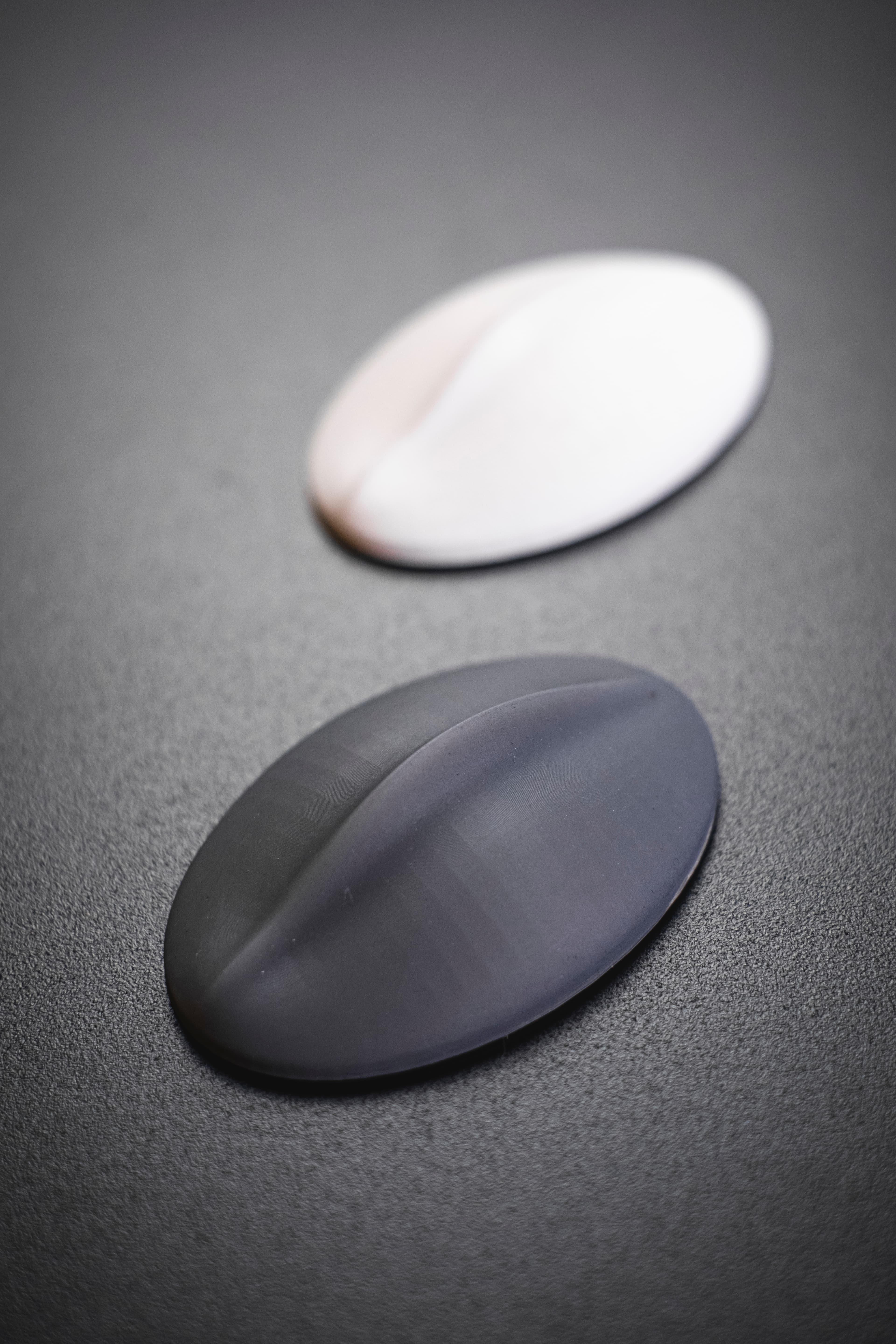

Tre stampi sono stati realizzati in 3D sulla stampante Form 4L con la Grey Resin, la Rigid 10K Resin e la High Temp Resin a uno spessore dello strato di 100 micron. Le stampe sono state lavate e sottoposte a polimerizzazione post-stampa seguendo le istruzioni di Formlabs.

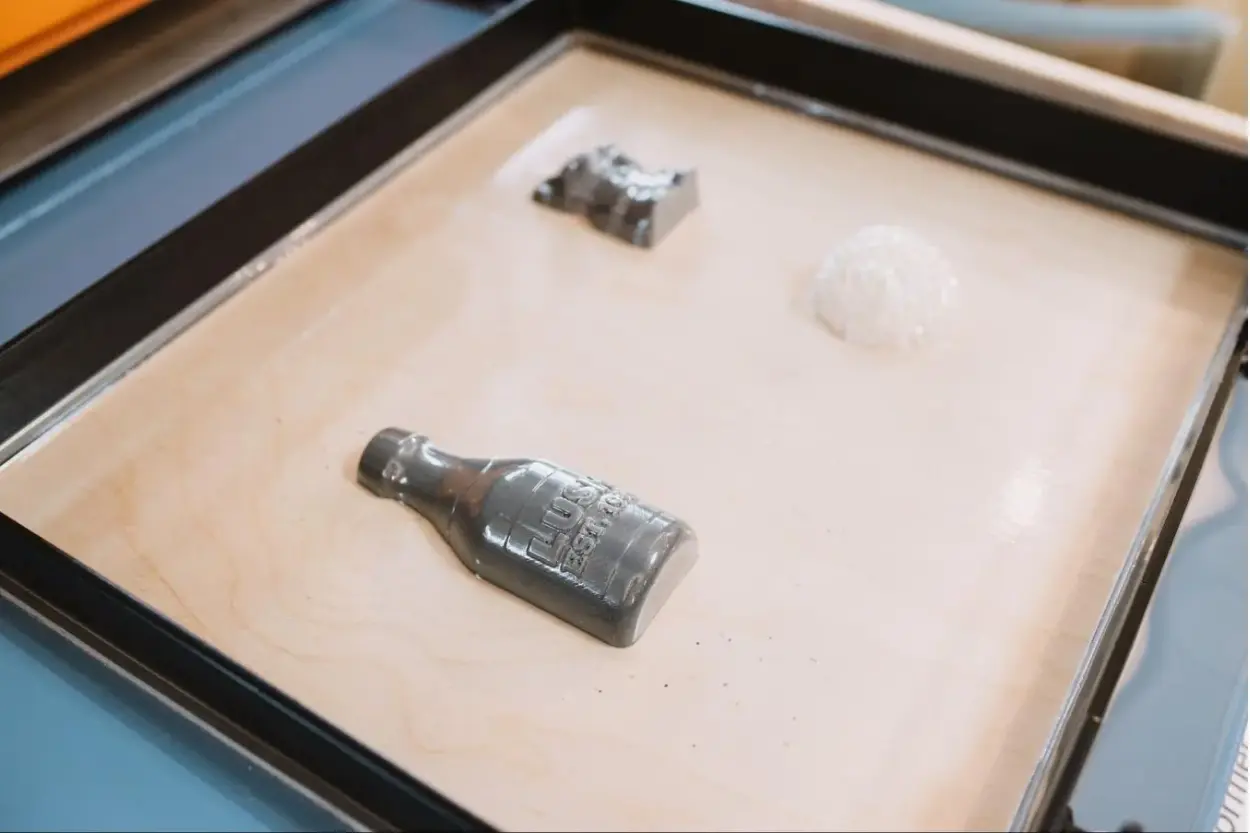

Stampi realizzati in 3D con la Grey Resin (a sinistra) e la Rigid 10K Resin (a destra).

Stampaggio

Il team ha eseguito la formatura dello svuotatasche con le seguenti condizioni di stampaggio:

-

Materiale: ABS bianco e HIPS azzurro con uno spessore di 1,5 mm.

-

Tempo di ciclo: 2,5 minuti.

-

Temperatura di termoformatura: 180 °C.

-

Formatrice sottovuoto: Formech 686 con una riduzione della finestra per limitare lo spreco di plastica.

-

Lo strumento è stato fissato alla base con delle viti:

-

Lo svuotatasche realizzato con la Grey Resin è stato fissato con viti di legno a doppia filettatura di 3,5 mm di diametro. Sono stati utilizzati fori pilota di 3,0 mm di diametro per consentire alle viti di fare sufficiente presa.

-

Gli stampi realizzati con la Rigid 10K Resin sono stati forati e maschiati dopo la stampa con delle viti a macchina M5, poiché questo tipo di resina è meno flessibile e molto più rigida della Grey Resin.

-

Gli strumenti stampati in 3D sono stati maschiati e installati sulla base della termoformatrice.

La formatrice sottovuoto Formech 686.

Risultati

Numero di parti formate: con ciascuno strumento sono state formate 50 parti composte a partire da fogli di ABS e HIPS dello spessore di 1,5 mm. La formatura sottovuoto è state realizzate in modo simile ai metodi di produzione convenzionali, senza tener conto del surriscaldamento delle attrezzature. Sono stati utilizzati tempi di ciclo costanti.

Qualità delle parti formate: la qualità delle parti formate è stata simile a quella che si ottiene con le attrezzature tradizionali. La linea di congiuntura provocata dai due laser della Form4L era visibile sulle parti finali, ma poteva essere facilmente eliminata con la levigatura degli strumenti prima della formatura.

Fogli di ABS e HIPS termoformati.

Degradazione dello stampo nel tempo: lo stampo realizzato con la Grey Resin è diventato leggermente flessibile nella parte superiore delle pareti laterali con il riscaldamento dello strumento, ma ciò non ha influito sulla qualità della parte. Lo stampo realizzato con la High Temp Resin aveva una flessibilità molto ridotta. La Rigid 10K Resin non ha avuto alcun movimento visibile ed è rimasta rigida per tutta la durata della produzione.

Il team consiglia di stampare con la Grey Resin per le produzioni a breve termine e di scegliere la Rigid 10K Resin per i lotti più grandi. Ricca di dettagli nitidi, la Rigid 10K Resin è più robusta della High Temp Resin ed è in grado di affrontare un'intera giornata di produzione.

Termoformatura di fogli sottili di PETG, PE, PP per l'imballaggio

Come ulteriore riferimento, il team di Formlabs ha completato alcuni test in-house con varie geometrie di stampi per la produzione di piccoli imballaggi. Abbiamo termoformato fogli di PETG, PE e PP con la Ministar S230V di Scheu-Dental. Lo spessore dei fogli oscillava tra 0,5 e 2 mm. Le dimensioni dello strumento erano di 100 x 100 x 20 mm.

Modello CAD del disco, poi stampato con la Grey Resin e la Rigid 10K Resin sulla stampante Form 4.

| Materiali | PETG 0,5 mm | PP 1,0 mm | PE 2,0 mm |

|---|---|---|---|

| Pressione (bar) | 1 | 1 | 2 |

| Tempo di riscaldamento (s) | 25 | 55 | 60 |

| Tempo di raffreddamento (s) | 20 | 80 | 120 |

| Tempo di ciclo (sec) | 80 | 210 | 210 |

| Temperatura del foglio (°C) | 110 | 130 | 110 |

| Temperatura dello stampo (°C) dopo 5 parti | 60 | 60 | 60 |

| Temperatura dello stampo (°C) dopo 10 parti | 60 | 60 | 60 |

| Numero di cicli* | 15+ | 15+ | 20+ |

*Il numero di cicli con un + indica che lo stampo non è stato testato fino all'insuccesso, lo stampo era ancora in buone condizioni e poteva essere utilizzato per altri cicli.

*Il numero di cicli con un + indica che lo stampo non è stato testato fino all'insuccesso, lo stampo era ancora in buone condizioni e poteva essere utilizzato per altri cicli.

Risultati

Con entrambi gli strumenti abbiamo eseguito la formatura di 15-20 parti con ciascun materiale e abbiamo interrotto le prove senza far deteriorare lo stampo. Ecco alcune osservazioni:

- La temperatura degli strumenti si è stabilizzata a circa 60° C dopo alcune iterazioni.

- Per i fogli molto sottili (0,5 mm) con un tempo di ciclo breve (80 s), la qualità della formatura sottovuoto diminuisce dopo circa 10 iterazioni ed è più difficile rimuovere la parte dallo stampo.

- Per i fogli di circa 1-2 mm di spessore e con tempi di ciclo più lunghi, la rimozione dallo stampo è più facile e la qualità della parte è superiore.

Questi test indicano che gli strumenti possono produrre decine di pezzi senza alcun problema. Per le parti di piccole dimensioni e i fogli sottili, la Grey Resin dovrebbe essere sufficientemente resistente per affrontare il processo. Tuttavia, a seconda della geometria, si potrebbe osservare una deformazione nel tempo dovuta alla lunga esposizione al calore.

Consigliamo di stampare con la Grey Resin per la produzione di piccole quantità di parti e di scegliere la Rigid 10K Resin per parti più grandi e volumi di produzione più elevati.

Conclusioni

La stampa 3D desktop è una soluzione efficace per realizzare stampi per termoformatura rapidamente e a basso costo, sia per la produzione di parti personalizzate che di piccoli lotti. Questo rapporto ha illustrato come gli strumenti realizzati con la stampa 3D SLA siano stati impiegati per termoformare decine di parti a partire da termoplastiche comuni, nel giro di pochi giorni.

Il settore sta iniziando solo ora a esplorare il potenziale degli strumenti di termoformatura stampati in 3D e potrebbe addirittura espandersi ad applicazioni ad alte prestazioni come lo stampaggio di compositi rinforzati con fibre. La creazione rapida di attrezzature stampate in 3D è ideale anche per produrre in modo economico parti personalizzate per uso finale nel settore sanitario. In particolare, la formatura a pressione applicata a modelli stampati in 3D è il metodi più comune per produrre allineatori trasparenti nel campo dell'ortodonzia.

Oggi la stampa 3D viene utilizzata per aumentare l'efficienza in ogni fase del processo di sviluppo del prodotto, dai primi prototipi rapidi stampati direttamente in 3D alle parti di pre-produzione e le serie limitate con la creazione rapida di attrezzature nello stabilimento di produzione. Oltre alla prototipazione, la stampa 3D consente anche la produzione di attrezzature personalizzate su richiesta, aggiungendo flessibilità ai processi di produzione e ripensando il modo in cui vengono prodotti gli strumenti. Consente ai produttori di rispondere velocemente alle esigenze aziendali in continua evoluzione e rende possibile la produzione interna di volumi ridotti a prezzi accessibili.

Hai domande sull'utilizzo di una stampante a resina per la termoformatura? Contatta i nostri specialisti o richiedi un campione gratuito di uno dei nostri materiali.