Formlabs consiglia di stampare le dime per la lavorazione meccanica con la Nylon 12 Powder con la serie Fuse, data la resistenza alle sostanze chimiche del nylon 12.

Riduzione di costi e tempi di produzione nella lavorazione dei metalli con dime e fissaggi su richiesta

Dime e fissaggi sono fondamentali nella lavorazione dei metalli, poiché garantiscono precisione, affidabilità ed efficienza. Tuttavia, i metodi tradizionali per la creazione delle attrezzature spesso comportano tempi di realizzazione lunghi, costi elevati e limitazioni in termini di design. La stampa 3D risolve questi problemi offrendo soluzioni più rapide, convenienti e personalizzabili.

Questo whitepaper illustra una metodologia per l'utilizzo delle stampanti 3D per la produzione di dime, fissaggi e altri strumenti per la lavorazione dei metalli. Casi di studio reali mostrano come le stampanti Formlabs consentano di creare strumenti duraturi, precisi e resistenti al calore che garantiscono ottime prestazioni in ambienti difficili. Il whitepaper spiega come le aziende possano ridurre tempi di produzione e costi fino al 90%, migliorando al contempo la personalizzazione e la complessità degli strumenti. Illustra i passaggi pratici per integrare la stampa 3D nella propria attività, consentendo alle aziende di migliorare l'efficienza e soddisfare le esigenze di produzione in continua evoluzione.

Riduzione di costi e tempi di produzione nella lavorazione dei metalli con dime e fissaggi su richiesta

Dime e fissaggi sono fondamentali nella lavorazione dei metalli, poiché garantiscono precisione, affidabilità ed efficienza. Tuttavia, i metodi tradizionali per la creazione delle attrezzature spesso comportano tempi di realizzazione lunghi, costi elevati e limitazioni in termini di design. La stampa 3D risolve questi problemi offrendo soluzioni più rapide, convenienti e personalizzabili.

Questo whitepaper illustra una metodologia per l'utilizzo delle stampanti 3D per la produzione di dime, fissaggi e altri strumenti per la lavorazione dei metalli. Casi di studio reali mostrano come le stampanti Formlabs consentano di creare strumenti duraturi, precisi e resistenti al calore che garantiscono ottime prestazioni in ambienti difficili. Il whitepaper spiega come le aziende possano ridurre tempi di produzione e costi fino al 90%, migliorando al contempo la personalizzazione e la complessità degli strumenti. Illustra i passaggi pratici per integrare la stampa 3D nella propria attività, consentendo alle aziende di migliorare l'efficienza e soddisfare le esigenze di produzione in continua evoluzione.

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Introduzione

Aumento di precisione, efficienza e sicurezza con dime e fissaggi

La lavorazione dei metalli è un processo di modellazione e formatura per la fabbricazione di prodotti in metallo. I componenti metallici sono molto apprezzati per la loro durabilità, stabilità, affidabilità e resistenza a usura e temperature elevate, rendendo la lavorazione dei metalli un elemento fondamentale nella produzione globale. Svolge un ruolo fondamentale in settori come quello automobilistico, aerospaziale, edilizio, energetico e dei beni di consumo, che fanno grande affidamento su parti in metallo per applicazioni che vanno dai telai delle auto ai componenti degli aerei, dai macchinari pesanti ai dispositivi medici. La crescita di questi settori ha aumentato l'esigenza di produrre parti in metallo di alta qualità in modo rapido ed economico. La necessità di precisione, efficienza e scalabilità ha incentivato l'evoluzione di strumenti e tecniche, rendendoli fondamentali nel processo di lavorazione dei metalli.

Tra le tecniche più comuni di lavorazione dei metalli ci sono lavorazione meccanica, saldatura, formatura e fusione. Si tratta di tecniche che spesso implicano l'utilizzo di forze elevate, calore o esposizione a sostanze chimiche, pertanto ognuno di questi processi richiede strumenti specializzati per tenere in posizione le parti, guidare gli strumenti e garantire precisione, sicurezza e ripetibilità nella produzione. Ad esempio, le dime aiutano a guidare gli strumenti di taglio per garantire uniformità e precisione, mentre i fissaggi tengono ferme le parti durante la lavorazione meccanica o la saldatura per evitare movimenti che potrebbero causare errori. I metodi tradizionali per la creazione di attrezzature, come lavorazione meccanica CNC, fusione o assemblaggio manuale, sono costosi e richiedono molto tempo. La produzione di uno strumento personalizzato può richiedere da pochi giorni a settimane, a seconda della complessità della parte, mentre i costi oscillano tra centinaia a migliaia di euro.

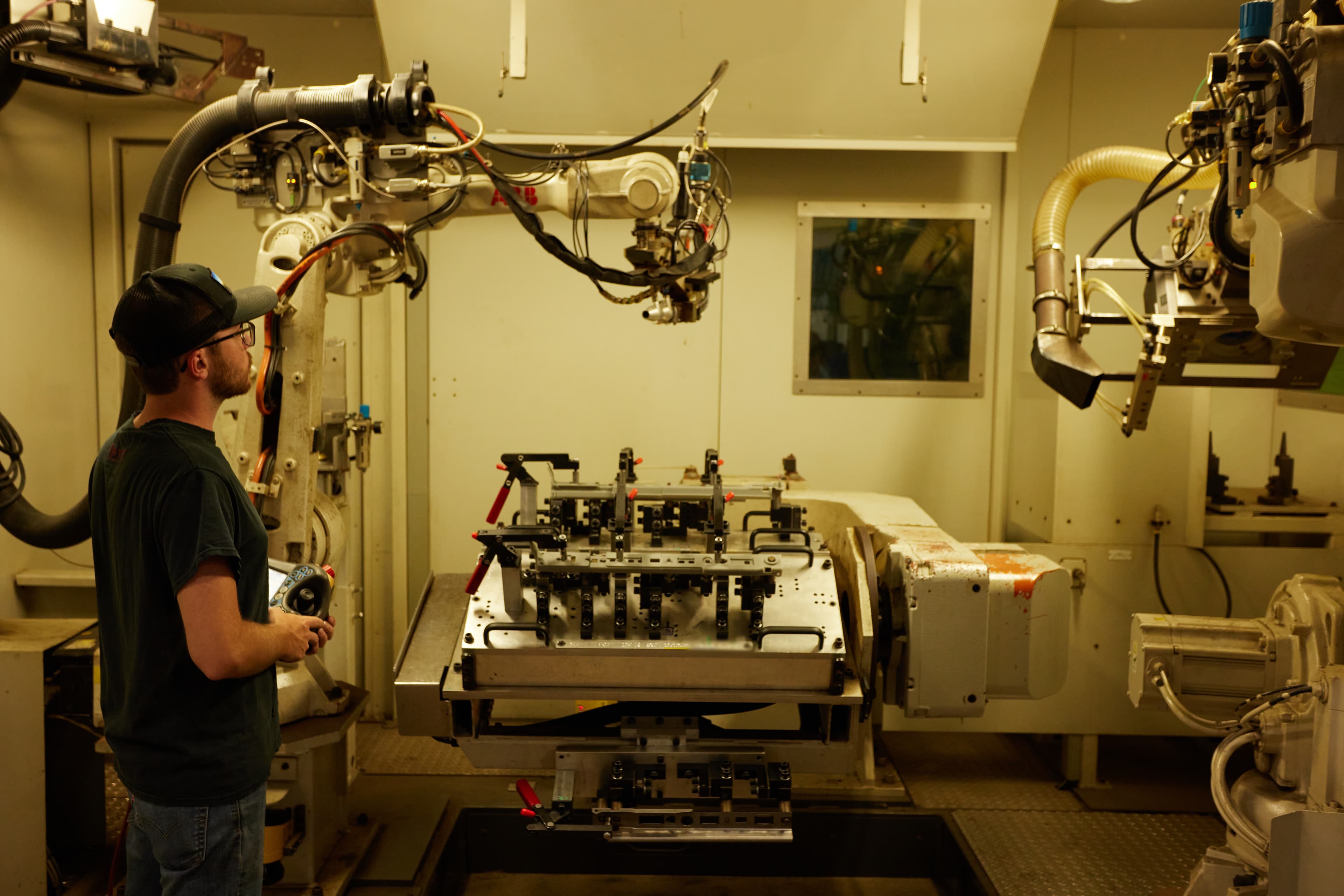

L'officina di produzione A&M Tool and Design si serve di una vasta gamma di tecnologie, dalle macchine a controllo numerico Bridgeport agli apparecchi per l'automazione della produzione su larga scala come PALLETECH fino a una stampante 3D SLA desktop Formlabs.

Spesso gli strumenti devono essere personalizzati per adattarsi a specifiche geometrie della parte e la loro produzione con metodi tradizionali richiede molto tempo e comporta costi elevati. Inoltre, qualsiasi cambiamento nel design della parte o nel processo può richiedere la creazione di uno strumento completamente nuovo, aumentando ulteriormente i costi e rallentando la produzione. Questa inefficienza rappresenta una sfida per i settori che necessitano di produrre frequentemente prototipi, piccoli lotti o iterazioni di design rapide: i costi elevati per la produzione di attrezzature ostacolano le iterazioni e limitano la flessibilità. Le difficoltà legate ai metodi tradizionali per la produzione di attrezzature sono amplificate dalla necessità di allineamento preciso, ripetibilità e rigidità nei processi di lavorazione dei metalli, che rendono difficile produrre dime e fissaggi di alta qualità a prezzi accessibili.

Riduzione di costi e tempi di produzione con dime e fissaggi stampati in 3D

Le tecnologie di stampa 3D, in particolare la stereolitografia (SLA) e la sinterizzazione laser selettiva (SLS), offrono un'alternativa interessante per la produzione di dime, fissaggi e attrezzature per la lavorazione dei metalli. Rispetto alla produzione tradizionale, la stampa 3D è molto più veloce e conveniente, soprattutto nel caso di design personalizzati o complessi. La produzione di una dima personalizzata mediante lavorazione meccanica può richiedere due o tre settimane e costare fino a 1000 €; utilizzando una stampante SLA o SLS, invece, può essere completata in poche ore a un costo significativamente più basso.

Le stampanti Formlabs garantiscono la precisione necessaria per produrre dime e fissaggi con elevata accuratezza e ripetibilità, mentre i materiali utilizzati nella stampa SLA e SLS sono sufficientemente robusti da resistere alle condizioni difficili delle applicazioni di lavorazione dei metalli. L'uso della stampa 3D per le attrezzature nella lavorazione dei metalli comporta una serie di vantaggi che risolvono molte delle sfide poste dai metodi di produzione tradizionali:

Tempi di realizzazione ridotti: la stampa 3D consente di produrre dime e fissaggi molto più velocemente rispetto ai metodi tradizionali, riducendo spesso i tempi di realizzazione fino al 90-95%.

Costi inferiori: l'eliminazione dei costosi apparecchi e della manodopera associata alla produzione tradizionale di attrezzature comporta un notevole risparmio, riducendo potenzialmente i costi fino al 90-95%.

Produzione su richiesta e inventario digitale: la stampa 3D consente la produzione su richiesta, riducendo al minimo la necessità di un inventario fisico di grandi dimensioni e permettendo rapide modifiche o sostituzioni.

Libertà di design e personalizzazione: a differenza dei metodi tradizionali, la stampa 3D consente di creare geometrie complesse e di personalizzare facilmente le parti, permettendo di apportare modifiche rapide a parti o progetti diversi.

Precisione e ripetibilità: rispetto ai metodi manuali o alla stampa 3D a modellazione a deposizione fusa (FDM), le tecnologie SLA e SLS offrono livelli di accuratezza più elevati. Questo assicura che tutte le iterazione di dime e fissaggi siano prodotte con dimensioni precise e qualità costante.

Leggerezza ed ergonomia: la stampa 3D permette di creare strumenti leggeri senza rinunciare alla resistenza, migliorando l'ergonomia per il personale e riducendo i costi dei materiali.

Formlabs è in grado di soddisfare le esigenze del settore della lavorazione dei metalli offrendo macchine di livello industriale a fasce di prezzo accessibili. Grazie alle stampanti SLS e SLA ad alta risoluzione, alle opzioni per i materiali robusti e al software intuitivo, le aziende possono portare la stampa 3D in-house, riducendo l'esternalizzazione e accelerando la produzione. Formlabs fornisce anche soluzioni di post-elaborazione automatizzate per semplificare l'intero processo, dal design allo strumento finito.

Questo whitepaper include metodi e casi di studio che dimostrano come le aziende possano utilizzare le stampanti 3D di Formlabs per produrre dime e fissaggi personalizzati su richiesta, al fine di semplificare i processi di produzione delle attrezzature.

"La nostra officina meccanica produce componenti ad altissima precisione. Tuttavia, è importante ridurre al minimo sia il tempo necessario per produrre le attrezzature periferiche, sia l'impegno richiesto ai nostri impianti di produzione. A differenza di una macchina a controllo numerico, con le macchine della serie Fuse è possibile inserire piccoli strumenti tra un lavoro di stampa e l'altro o combinarli con altre parti anche durante la produzione."

Brose, azienda produttrice di accessori per il settore automobilistico a livello mondiale, utilizza la stampa 3D SLA e SLS nei suoi stabilimenti per la produzione di prodotti per utilizzo finale complessi, come i gruppi sedile delle automobili.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Metodo

Processi e strumenti comuni per la lavorazione dei metalli

Dime per la lavorazione meccanica

La lavorazione meccanica è un processo di produzione sottrattiva che rimuove materiale da un pezzo utilizzando strumenti come torni e frese. È fondamentale per la produzione di componenti di precisione. Dime e fissaggi svolgono un ruolo fondamentale nel tenere ben fermi i pezzi e garantire un allineamento preciso durante la lavorazione meccanica. I requisiti tecnici di queste dime includono un'elevata rigidità per sopportare le forze di taglio, dimensioni precise per mantenere l'allineamento, stabilità termica per resistere alla distorsione causata dal calore generato durante la lavorazione meccanica, assorbimento delle vibrazioni e resistenza ad agenti refrigeranti, fluidi da taglio e detergenti che circolano all'interno delle macchine.

Macchine a controllo numerico nell'officina di Ringbrothers.

Fissaggi per la saldatura

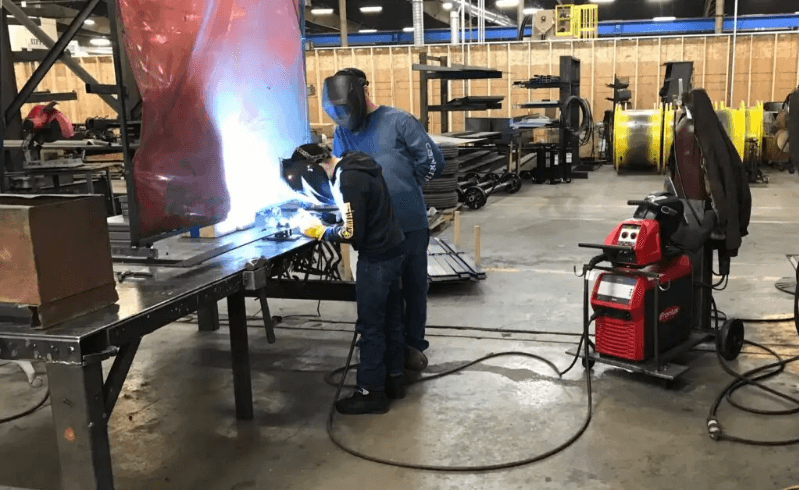

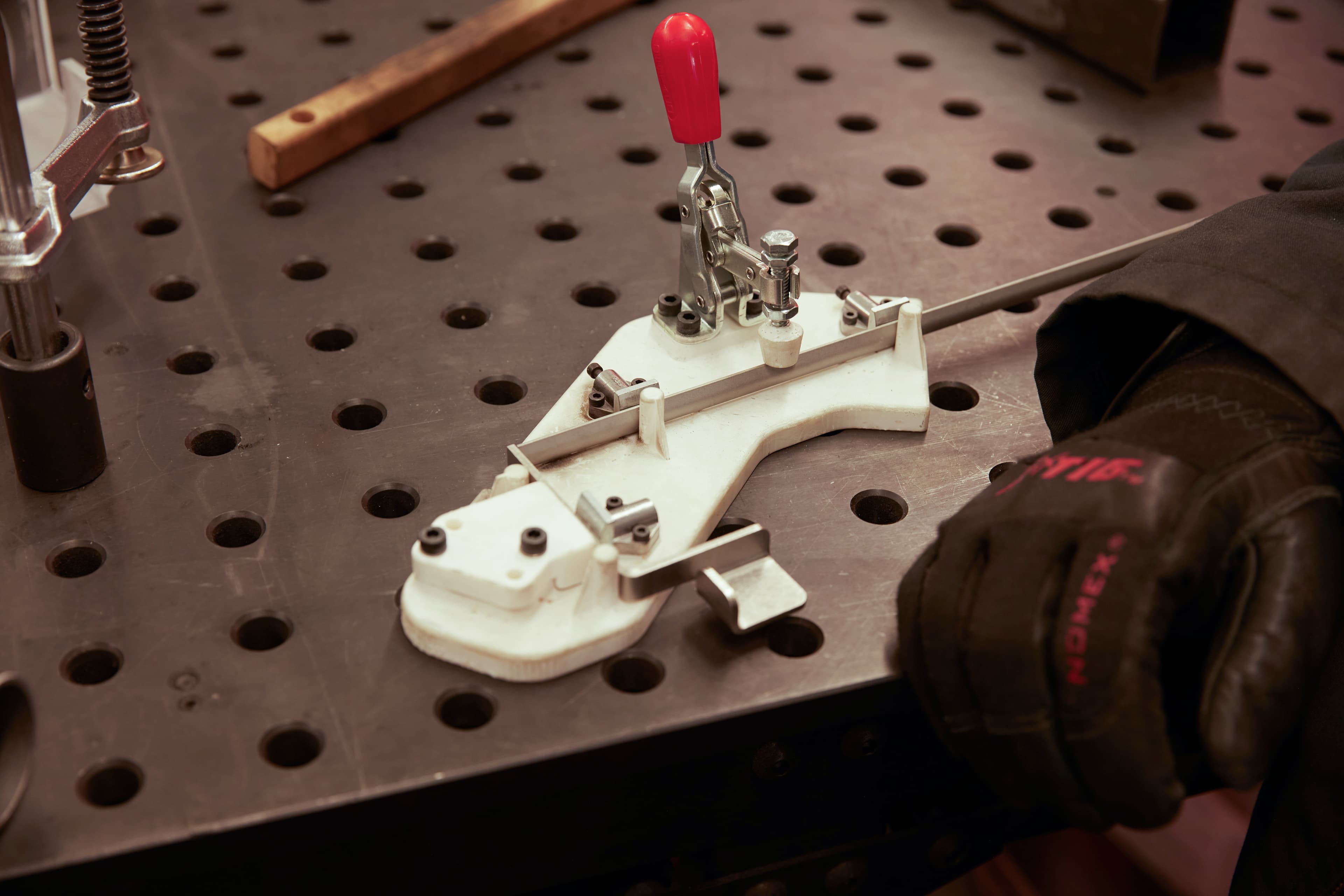

Operazioni di saldatura presso l'officina di Red Oak Fabrication.

La saldatura è un processo di fabbricazione che unisce i materiali applicando calore e pressione per creare legami resistenti. Le tecniche più comuni includono la saldatura ad arco, saldatura ad arco con gas inerte e saldatura ad arco con elettrodo di tungsteno, ampiamente utilizzate nell'edilizia e nella produzione per ottenere legami resistenti. Dime e fissaggi sono essenziali per posizionare accuratamente i pezzi e mantenere l'allineamento durante la saldatura. Questi strumenti devono essere molto resistenti al calore, rigidi e durevoli per sopportare cicli ripetuti senza deformarsi. L'allineamento di precisione e la facilità di fissaggio sono essenziali per ottenere saldature accurate e ripetibili, mentre le misure di sicurezza e l'accessibilità sono fondamentali per la protezione del personale.

Formlabs consiglia di utilizzare la Rigid 10K Resin per stampare in 3D i fissaggi per la saldatura sulla serie Form, alla luce della resistenza alle alte temperature di questo materiale. L'uso della Nylon 12 Powder sulla serie Fuse è invece un'opzione valida per i processi di saldatura a bassa temperatura, come la saldatura a ultrasuoni.

Strumenti per formatura, assemblaggio, fusione e altro ancora

Questo whitepaper si concentra sulle dime e i fissaggi stampati in 3D per la lavorazione di parti in metallo, in particolare per la saldatura e la lavorazione meccanica. I casi di studio includono anche esempi di pinze robotiche e fissaggi per l'assemblaggio. La clientela di Formlabs utilizza già la stampa 3D per realizzare supporti di produzione negli stabilimenti, semplificando le operazioni e la creazione rapida di attrezzature per consentire la produzione di volumi ridotti. Consulta la seguente documentazione per scoprire di più sugli strumenti stampati in 3D:

- Supporti di produzione per assemblaggio, ispezioni, parti sostitutive ecc.

- Stampi per la formatura della lamiera

- Modelli per fusione a cera persa

- Stampi per stampaggio a iniezione, stampaggio in silicone, stampaggio per soffiaggio e termoformatura

Workflow

Progettazione

Crea un modello della parte nel software CAD, rispettando le normali regole di progettazione per la produzione additiva. In alternativa, esegui la scansione 3D di una parte esistente (ingegneria inversa).

Stampa 3D

Carica il design nel software di preparazione della stampa PreForm, scegli la stampante e il materiale e avvia la stampa.

Post-elaborazione

Rifinisci la parte in base alle specifiche del materiale: lava e polimerizza le parti SLA o rimuovi la polvere dalle parti SLS. Aggiungi tecniche di elaborazione avanzate, se necessario.

Utilizzo

Verifica la parte e integrala nella macchina o nel sistema di produzione. Conserva il file CAD in un inventario digitale e sostituisci la parte quando necessario.

Linee guida per la stampa 3D

Consulta le guide di Formlabs su SLS e SLA per scoprire di più su ciascuna tecnologia. Entrambi i metodi sono soluzioni avanzate per la creazione di dime e fissaggi, ma differiscono per proprietà dei materiali, workflow e capacità di produzione. Ciò li rende strumenti complementari nelle diverse sfide legate alla lavorazione dei metalli.

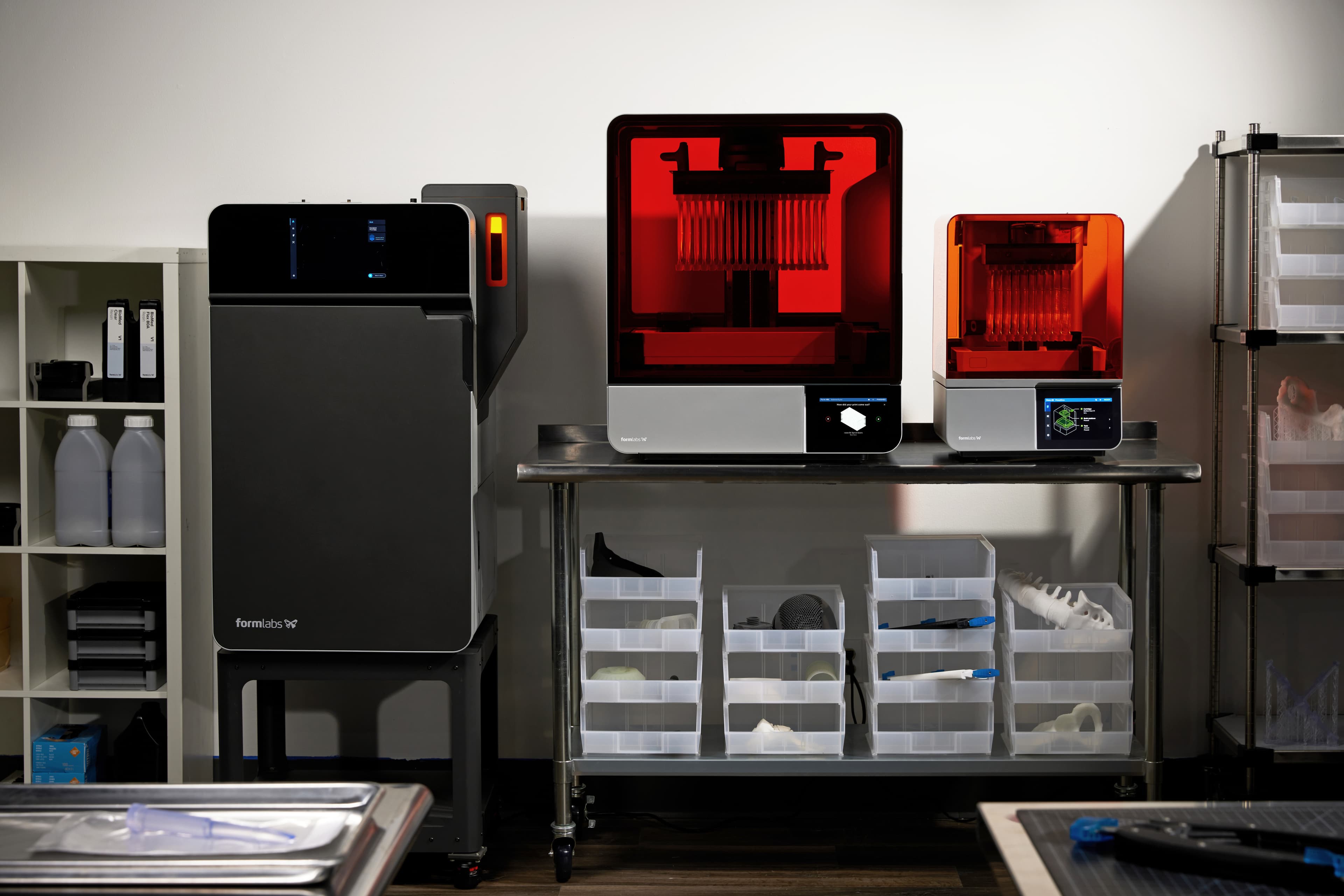

Stampanti Formlabs Fuse 1+ 30W, Form 4L e Form 4.

Come scegliere la tecnologia di stampa 3D giusta per te

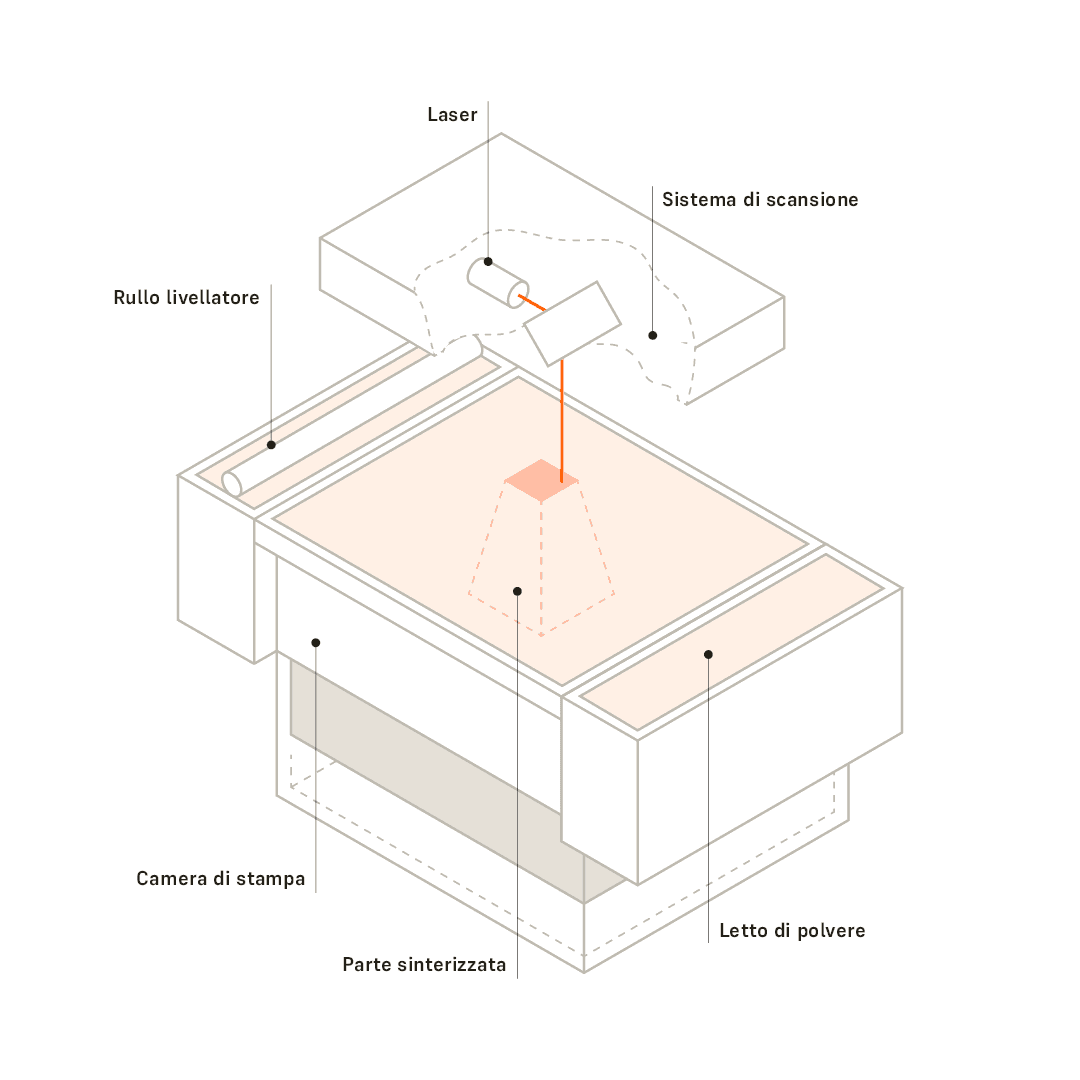

Scegli la SLS di Formlabs per:

- Strumenti per uso intensivo robusti e resistenti: parti che devono resistere a forze elevate e sollecitazioni ripetute, come i fissaggi per lavorazione meccanica resistenti agli urti.

- Versatilità, resistenza alle sostanze chimiche e stabilità dal punto di vista ambientale: la Nylon 12 Powder è un materiale molto utilizzato nella stampa 3D per usi generici. Le parti stampate in 3D in nylon assorbono pochissima umidità e sono resistenti a luce, calore e sostanze chimiche. Questo è un aspetto particolarmente importante soprattutto per gli strumenti per la lavorazione meccanica, che sono esposti a solventi di raffreddamento. Formlabs consiglia di scegliere la Nylon 12 Powder come materiale principale. Per casi d'uso più specifici, consulta il catalogo dei materiali SLS .

- Design complessi ed elementi leggeri: la SLS permette di non utilizzare strutture di supporto, offrendo maggiore libertà di design per creare geometrie complesse o cavità. Consente di creare design con strutture reticolari che riducono l'uso di materiale pur mantenendo la resistenza, il che è ottimo per dime grandi e leggere utilizzate nella formatura della lamiera o per le parti sostitutive per le macchine.

- Elevato rendimento: la SLS è ideale per la produzione di volumi medi. L'assenza di supporti permette di impilare le parti e ridurre i tempi di post-elaborazione. La camera di stampa della Fuse 1+ 30W di Formlabs consente di ottimizzare la densità nel volume di stampa, massimizzando il rendimento e aumentando l'efficienza. La Fuse Sift e la Fuse Blast di Formlabs semplificano il recupero della polvere e automatizzano pulizia e finitura delle parti.

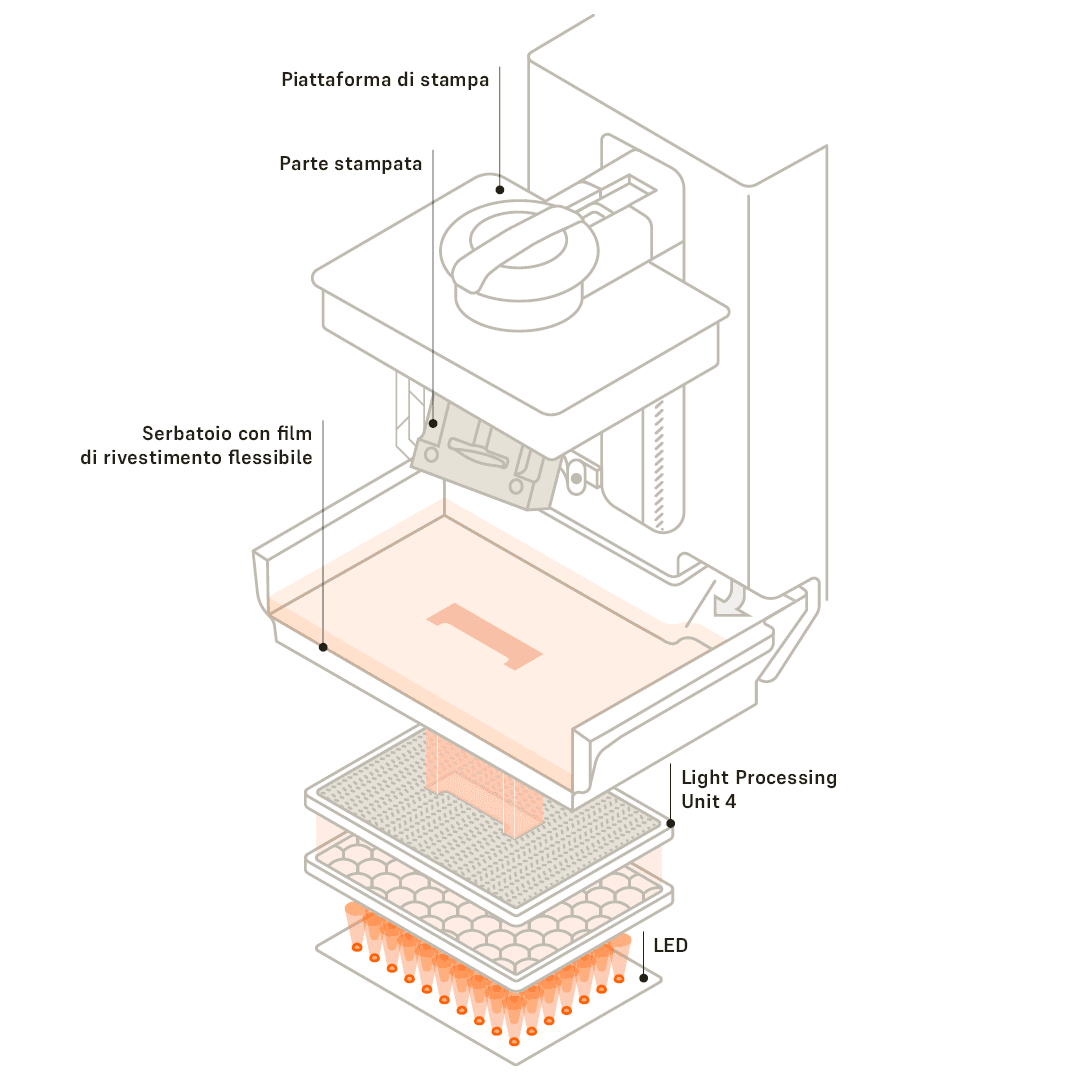

Scegli la SLA di Formlabs per:

- Precisione elevata, dettagli complessi e finitura superficiale liscia: applicazioni come strumenti di allineamento per la lavorazione meccanica, dime di posizionamento, dispositivi di misurazione o fissaggi ergonomici. È possibile integrare facilmente elementi come impugnature personalizzate per il comfort dell'utente.

- Ampia gamma di proprietà dei materiali con la possibilità di passare facilmente da una resina all'altra: crea strumenti con diverse proprietà, come elasticità, sicurezza elettrostatica o resistenza alle fiamme, per consentire applicazioni specializzate. Per maggiori informazioni, consulta il catalogo dei materiali SLA. La Rigid 10K Resin è spesso utilizzata negli ambienti di lavorazione dei metalli, in particolare per i fissaggi di saldatura. È un materiale rigido e resistente alle alte temperature, con un temperatura di distorsione termica di 218 °C a 0,45 MPa e un modulo di elasticità di 10 000 MPa.

- Produzione rapida in piccoli volumi grazie a un ecosistema accessibile: una volta comprese le procedure per la gestione della resina, la SLA è facile da usare. L'ecosistema SLA di Formlabs ha un prezzo inferiore, richiede un'attrezzatura minima e si integra perfettamente in qualsiasi workflow di produzione. È una soluzione facile e veloce per la produzione di piccoli lotti di attrezzature che non richiedono una resistenza estrema.

Tabella comparativa delle tecnologie

La tabella seguente riassume alcune delle considerazioni principali da fare nella scelta tra SLA o SLS per la stampa 3D dei supporti di produzione. Per maggiori dettagli, consulta il confronto approfondito tra tecnologie di Formlabs. Entrambe le tecnologie possono svolgere ruoli complementari in un'officina meccanica, consentendo la creazione di dime e fissaggi precisi, resistenti e personalizzati per diverse applicazioni.

Sinterizzazione laser selettiva (SLS)

Serie Fuse, stampa 3D a polvere

- Strumenti per uso intensivo robusti e resistenti

- Versatilità, resistenza alle sostanze chimiche e stabilità dal punto di vista ambientale

- Parti leggere con design complesso

- Conveniente per grandi volumi

Stereolitografia (SLA)

Serie Form, stampa 3D a resina

- Strumenti precisi, lisci ed ergonomici con dettagli complessi

- Ampia gamma di proprietà dei materiali

- Veloce e facile per volumi ridotti

- Fasce di prezzo accessibili

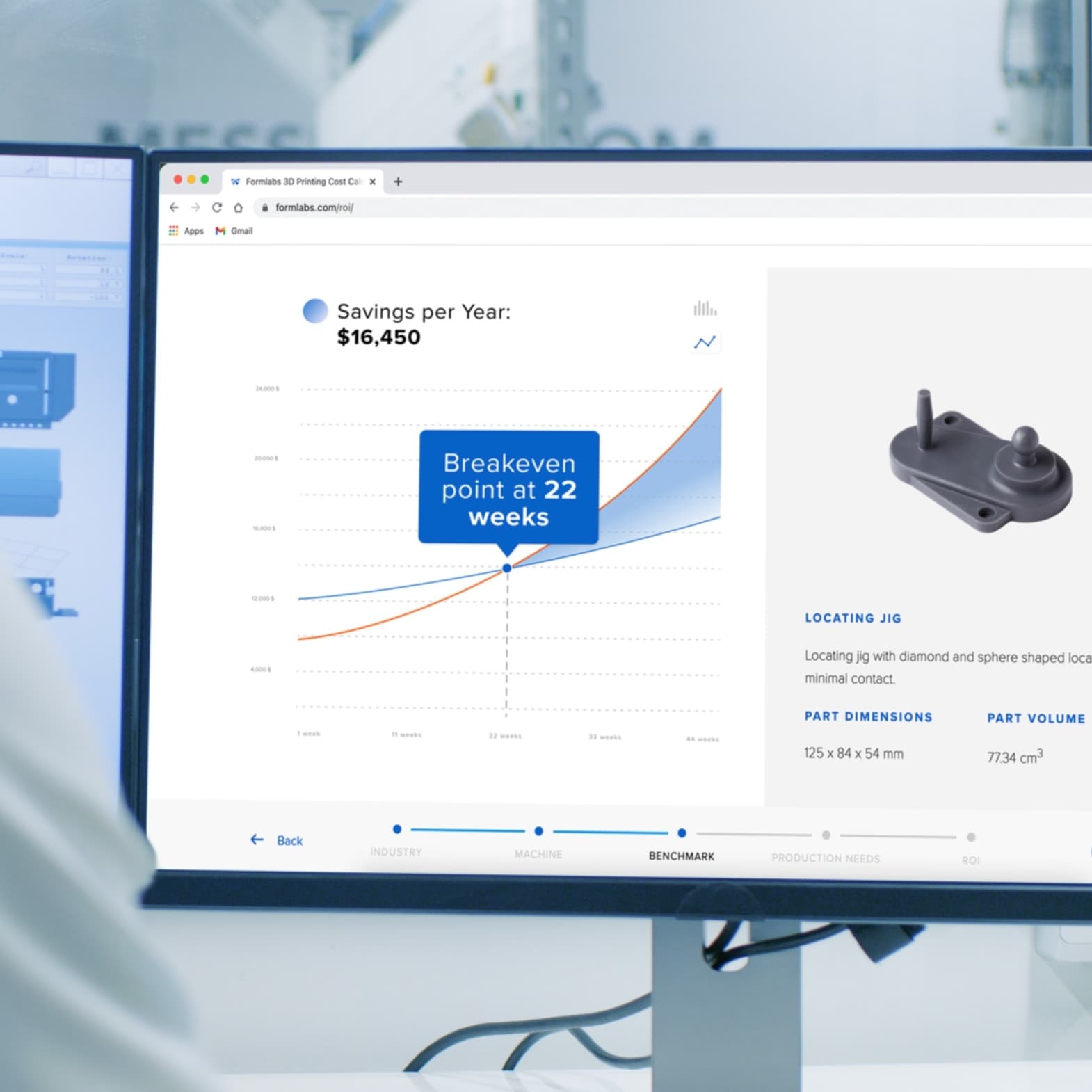

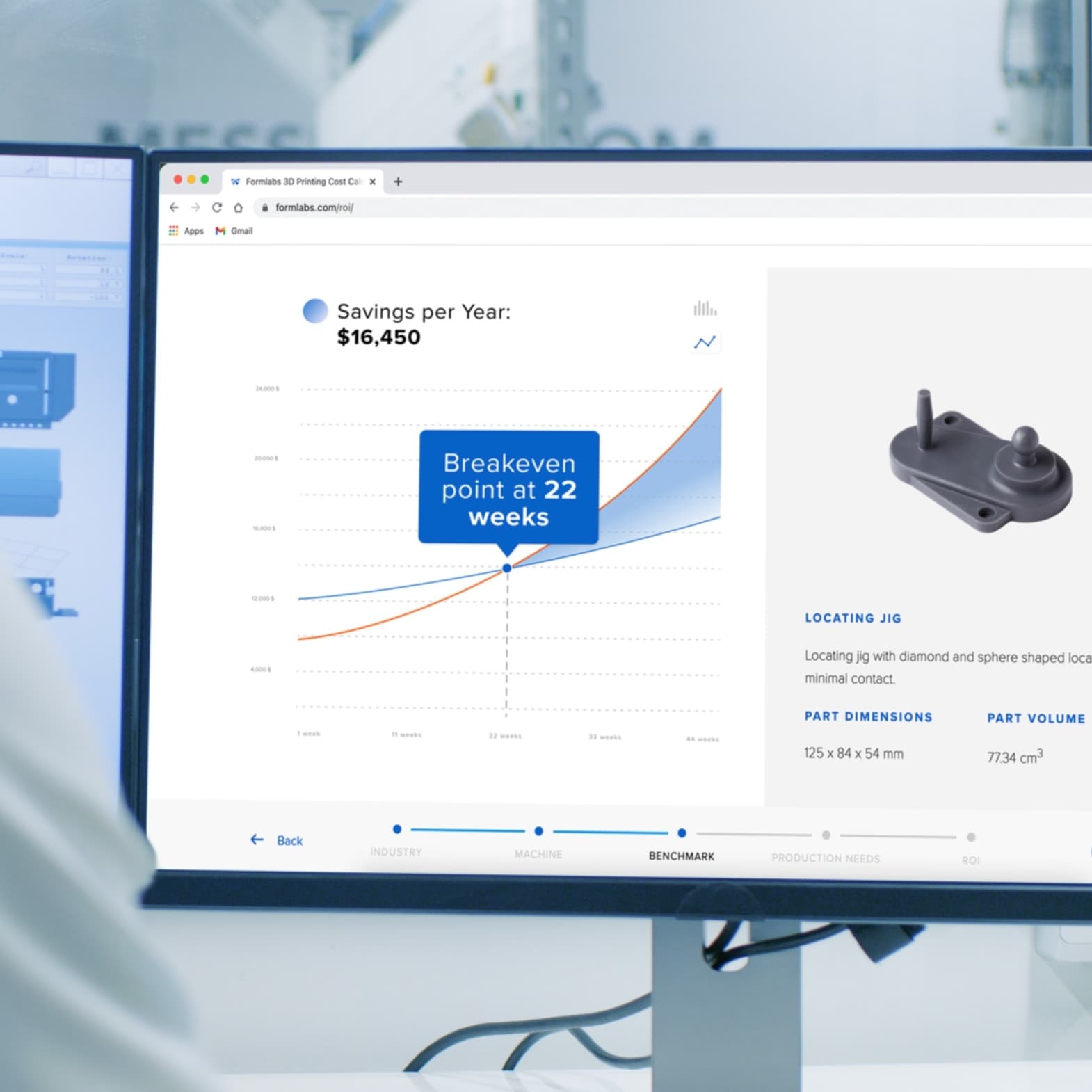

Calcola il risparmio in termini di tempo e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempi e costi, grazie alle stampanti 3D Formlabs.

Linee guida per la progettazione

Digitalizza i design delle attrezzature esistenti con l'ingegneria inversa per passare a un inventario digitale o individua le necessità di attrezzature e progetta nuovi file. Quando si progettano dime e fissaggi per la stampa 3D, ci sono diverse considerazioni di progettazione che differiscono dagli strumenti tradizionali realizzati con la lavorazione meccanica, consentendo di ottenere caratteristiche uniche possibili solo con la produzione additiva:

Creazione di geometrie complesse: utilizza la stampa 3D per creare particolari interni complessi come canali, sottosquadri e cavità, che sono difficili e costosi da realizzare con la lavorazione meccanica. La SLA è la tecnologia migliore per creare dettagli e superfici lisce, mentre la SLS è ideale per le forme complesse e resistenti in grado di resistere a sollecitazioni meccaniche.

Ottimizzazione per le strutture leggere: la SLS permette di creare dime leggere con strutture reticolari o a nido d'ape. In questo modo si riduce il peso senza rinunciare alla resistenza, un risultato difficile da ottenere con le parti solide in metallo prodotte mediante lavorazione meccanica tradizionale.

Design con spessore delle pareti preciso: la SLA permette di realizzare design precisi e complessi con spessori delle pareti di circa 2-3 mm. La SLA permette di ottenere forme meno sottili del metallo ma più complesse e una finitura superficiale migliore senza ulteriore lavorazione meccanica. Ciò permette di aumentare le prestazioni e ridurre i costi.

Integrazione di più funzionalità: la stampa 3D permette di integrare elementi come fissaggi, posizionatori e guide in un'unica parte. Questo semplifica il design e consente di limitare l'uso di più componenti assemblati.

Integrazione di raccordi lisci per garantire resistenza: utilizza la SLA per aggiungere raccordi lisci (con raggio di 1-2 mm) nei punti di sollecitazione, riducendo il rischio di crepe e la concentrazione delle sollecitazioni. Sebbene sia possibile realizzare raccordi nel metallo sottoposto a lavorazione meccanica, la stampa 3D consente di realizzare design più efficienti e resistenti alle sollecitazioni, riducendo il numero di fasi di produzione.

Miglioramento dell'ergonomia: aggiungi particolari ergonomici come manopole personalizzate o bordi sagomati direttamente nei design realizzati tramite SLA. Questi dettagli migliorano l'usabilità e sono più facili e meno costosi da incorporare rispetto agli strumenti tradizionali realizzati mediante lavorazione meccanica.

Design per la modularità e la personalizzazione: usa la SLS per creare dime e fissaggi modulari che possono essere facilmente personalizzati o aggiornati. Questa flessibilità permette di eseguire regolazioni e sostituzioni più rapide rispetto alla produzione di nuovi strumenti in metallo, con un risparmio di tempo e costi.

Riduzione dell'assemblaggio con design di parti uniche: unisci assemblaggi complessi in un'unica parte stampata in 3D, riducendo i tempi di assemblaggio e i rischi di disallineamento. Le tecnologie SLA e SLS possono semplificare i workflow di produzione, offrendo meno parti da gestire e allineare rispetto ai fissaggi in metallo in più parti.

Linee guida per la post-elaborazione

Le parti realizzate con le stampanti SLA e SLS di Formlabs possono essere sottoposte a metodi di post-elaborazione avanzati per migliorare l'estetica, le proprietà meccaniche e le prestazioni complessive. Dopo aver pulito le parti SLA con alcool isopropilico, si possono applicare tecniche come levigazione, verniciatura o rivestimento per ottenere la finitura desiderata. Le parti SLS possono essere sottoposte a sabbiatura o levigatura chimica per migliorare la finitura della superficie. Consulta la guida alla post-elaborazione di Formlabs per scoprirne di più.

Casi di studio

I seguenti casi di studio evidenziano l'uso di parti realizzate con le stampanti SLA e SLS di Formlabs per fissaggi di saldatura, strumenti per la lavorazione meccanica e pinze robotiche leggere utilizzate per afferrare inserti metallici riscaldati (80 °C). I risultati dimostrano che le parti realizzate con la Rigid 10K Resin e la Nylon 12 Powder di Formlabs sono adatte alla lavorazione del metallo ad alte temperature e consentono di risparmiare da 100 a 10 000 € per strumento rispetto ai metodi alternativi.

Convalida: stampa 3D di dime e fissaggi per saldatura e lavorazione meccanica

Il quartier generale di Formlabs a Somerville, Massachusetts, comprende un'officina meccanica di 278 metri quadrati che realizza prototipi per il team di ricerca e sviluppo. Si tratta di un ambiente di produzione altamente diversificata di volumi ridotti, dotato di fresatrici e torni a controllo numerico computerizzato, stazioni Bridgeport manuali, fresatrici laser e a getto d'acqua, stazioni di saldatura ad arco con elettrodo di tungsteno e aree dedicate all'ispezione e alla metrologia. Il team utilizza dime e fissaggi stampati in 3D per ogni tipo di lavorazione dei metalli: ganasce per morse, dime per la lavorazione meccanica, stampi per la piegatura della lamiera, fissaggi per la saldatura e altro ancora.

La maggior parte delle richieste che il team deve soddisfare sono pezzi unici o serie limitate di decine di unità. Per questo, per la stampa 3D degli strumenti si sfrutta la velocità offerta dalla Form 4 con la Rigid 10K Resin. Tuttavia, per stampare in 3D i bloccaggi che si trovano all'interno delle macchine a controllo numerico viene utilizzata la serie Fuse con la Nylon 12 Powder, perché a differenza delle resine SLA questo materiale è resistente ai liquidi refrigeranti.

Il team ha progettato un fissaggio di test rapido per valutare diversi materiali Formlabs per la saldatura ad arco con elettrodo di tungsteno. Sono state testate la Rigid 10K Resin, l'High Temp Resin, la Clear Resin, la Nylon 12 Powder e la Nylon 12 GF Powder. I risultati mostrano che la Rigid 10K Resin è il materiale più adatto per la saldatura ad alte temperature. Gli altri materiali hanno reagito al calore, mentre gli strumenti stampati in 3D con la Rigid 10K Resin hanno mantenuto la propria funzionalità dopo la saldatura.

Fissaggio di saldatura utilizzato dal team di ingegneria di Formlabs per saldare la maniglia all'asta sui prototipi della Flex Build Platform. Il fissaggio è stato stampato in 3D con la Rigid 10K Resin ed è ancora funzionante dopo qualche centinaio di parti.

Azienda di lavorazione dei metalli: stampa 3D di dime di saldatura con la Rigid 10K Resin

Red Oak Fabrication è un'azienda di produzione poliedrica con sede in Iowa che realizza prodotti in acciaio, acciaio inossidabile e alluminio. Ha a disposizione tecnologie all'avanguardia ed è in grado di utilizzare tutte le tecnologie standard del settore per realizzare un prodotto in metallo dall'inizio alla fine. È specializzata nel taglio di precisione con plasma, laser e getto d'acqua, nelle operazioni di controllo numerico computerizzato, nella sabbiatura dell'acciaio, nel rivestimento in polvere, nella formatura della lamiera e nella saldatura robotica avanzata. La saldatura, in particolare quella ad arco con gas inerte, costituisce una parte significativa dell'attività dell'azienda, con circa 15 stazioni di saldatura manuale e tre celle di saldatura robotizzate e automatizzate.

Cella di saldatura Genesis di Red Oak Fabrication, dotata di un braccio robotico Fanuc.

La produzione di strumenti è fondamentale per supportare le operazioni di saldatura quotidiane e migliorare l'efficienza. Red Oak Fabrication aveva a disposizione due metodi in-house per realizzare dime di saldatura. Una possibilità era quella di attaccare tra loro parti di lamiera; è un'operazione piuttosto facile e conveniente, ma non permette di creare strumenti precisi. In alternativa, potevano scegliere di utilizzare la lavorazione meccanica CNC per produrre dime in metallo di alta qualità, ma si tratta di un processo che comporta costi elevati e tempi di realizzazione lunghi. Nessuno di questi metodi è in grado di soddisfare ordini di produzione in serie di piccole o medie dimensioni senza tempi di realizzazione e costi elevati.

Per colmare questa lacuna, l'azienda ha acquistato una stampante 3D SLA Form 3L per produrre dime e fissaggi accurati e resistenti in un giorno, a un decimo del prezzo della lavorazione meccanica CNC. La stampa 3D permette a Red Oak Fabrication di creare dime di alta qualità riducendo tempi e costi (fino al 90%) e di realizzare geometrie complesse e forme organiche difficili da ottenere con altri metodi. In genere il team salda alcune migliaia di parti per dima per consegnare ordini di produzione in serie di piccole o medie dimensioni. "La stampa 3D offre una soluzione semplice ed equilibrata. Posso passare dal design alla dima finita in un paio di giorni invece che in un paio di mesi", ha affermato Taylor Smith, responsabile della progettazione e dell'ingegneria di Red Oak Fabrication.

Analisi dei costi delle dime di saldatura:

|

Metodo alternativo |

Stampa 3D in-house |

|

|

Attrezzature |

Macchina a controllo numerico in-house |

Form 3L con la Rigid 10K Resin |

|

Costo |

1000 $ |

100 $ |

|

Durata |

Mesi |

Giorni |

Le operazioni di saldatura raggiungono in genere temperature di qualche migliaio di gradi, creando un ambiente difficile per le attrezzature in materiali polimerici. Per questo motivo il team ha scelto di utilizzare la Rigid 10K Resin, un materiale rigido e resistente alle temperature elevate. Dal momento che le dime non entrano direttamente a contatto con la saldatura e il tempo di lavorazione è di soli 10 secondi, gli strumenti non si riscaldano eccessivamente.

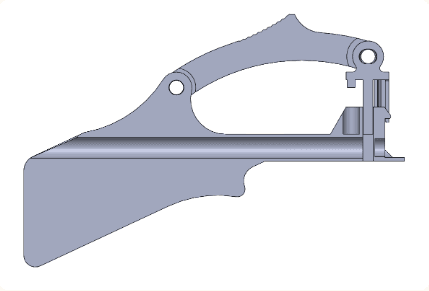

La dima a braccio dritto è composta da due piccole parti stampate in 3D attaccate a una piastra d'acciaio. Il team aveva bisogno dello strumento in un giorno, ma questo ha una geometria complessa e presenta forme organiche difficili da realizzare mediante lavorazione meccanica. La dima è ancora utilizzabile dopo circa 2000 saldature, nonostante i segni lasciati dall'impatto accidentale con alcuni strumenti.

La dima a zig-zag salda 20 barre rotonde lungo un tubo. Questa geometria è complessa e presenta una forma organica realizzare mediante lavorazione meccanica. La dima ha eseguito migliaia di saldature ed è ancora utilizzabile, anche se nel tempo il suo colore è passato dal bianco al nero, poiché rimane abbastanza vicino alla saldatura.

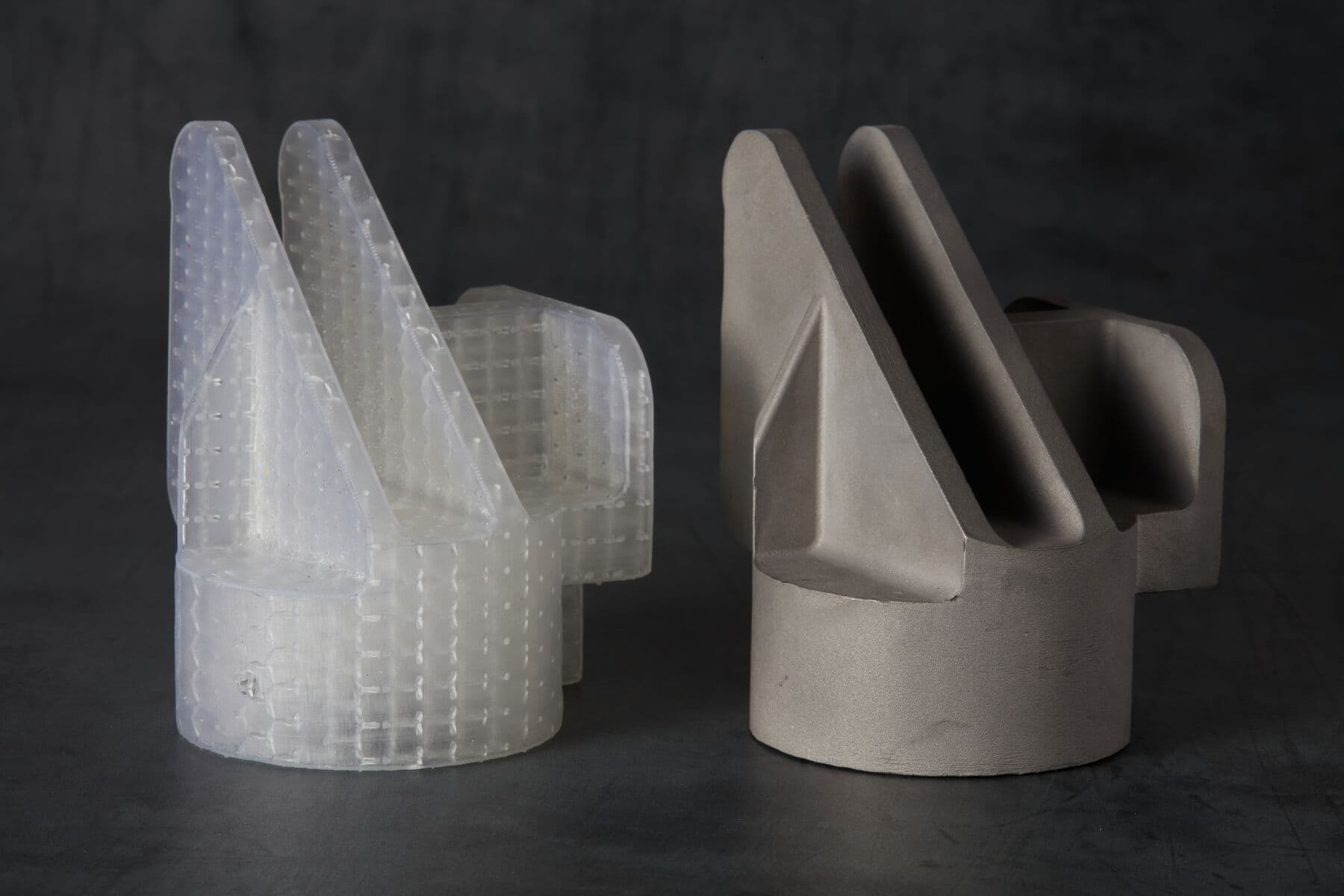

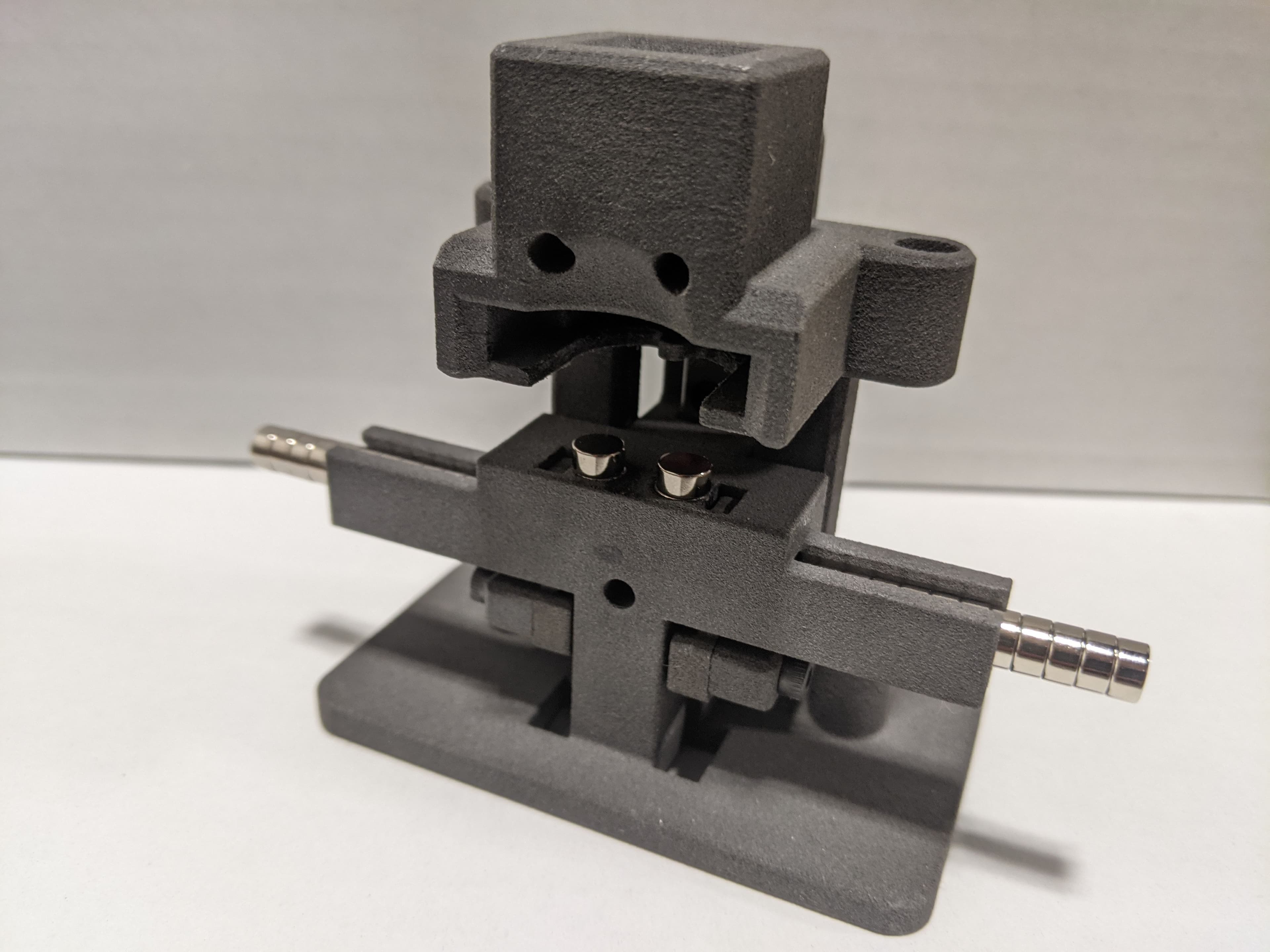

I tappi di protezione (a sinistra) vengono inseriti all'interno di un semigiunto in acciaio con magneti per proteggere la filettatura interna durante la saldatura di un tubo. Questo impedisce che la saldatura e le scorie entrino nel semigiunto e danneggino la filettatura. Dopo aver eseguito circa 3000 saldature sulla dima, sono ancora in buone condizioni. La dima a paletta (a destra) posiziona una lamiera piegata nel suo orientamento corretto per essere assemblata dalla saldatrice manuale. Si trattava di una parte unica da utilizzare per circa 600 saldature, in cui la precisione era fondamentale.

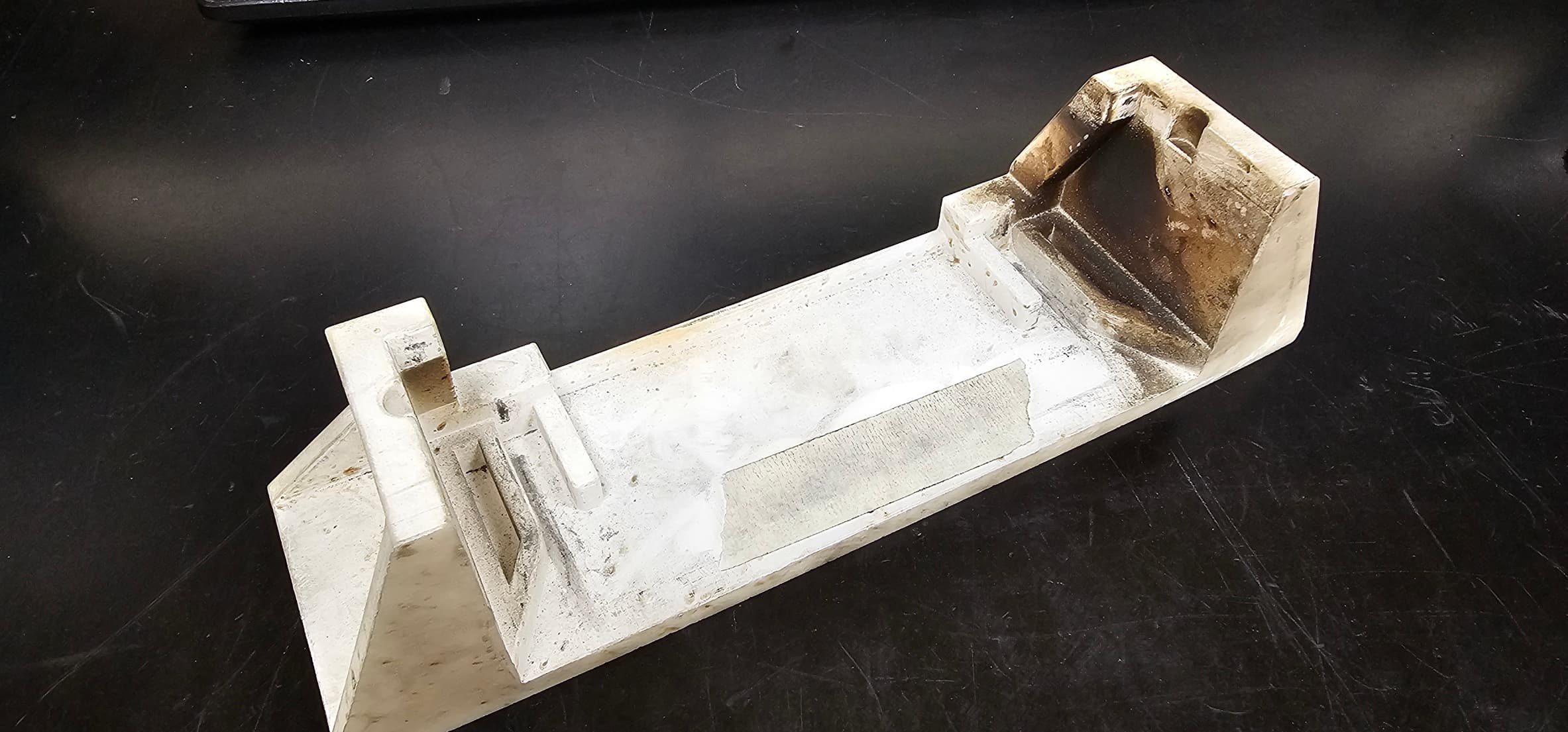

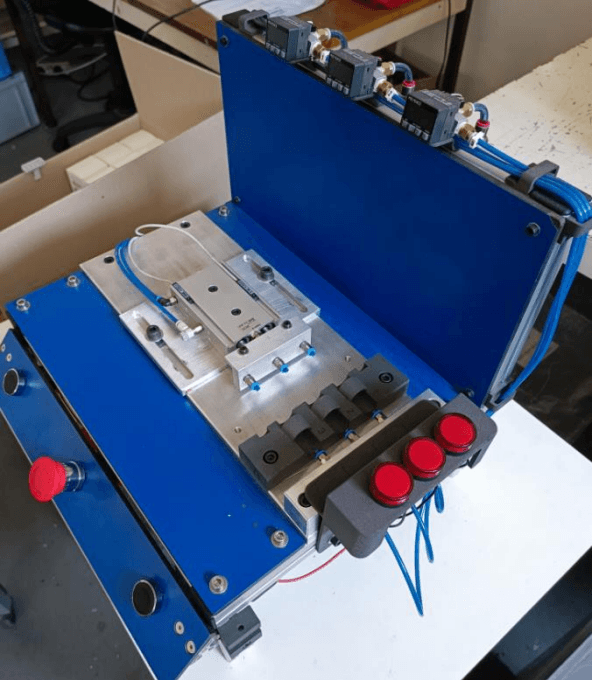

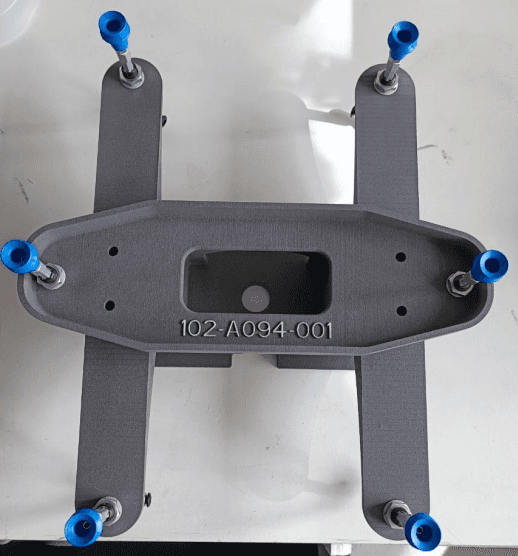

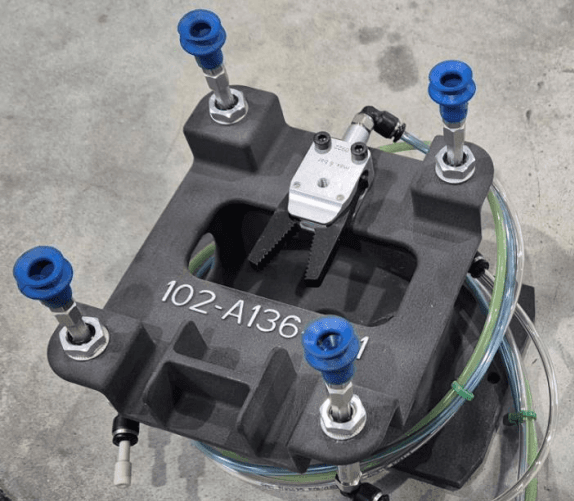

Officina CNC: stampa 3D di bloccaggi per la tornitura con la Nylon 12 Powder

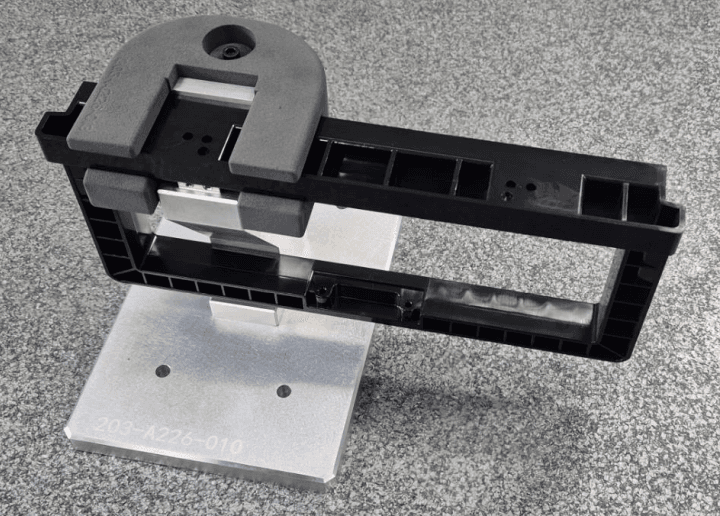

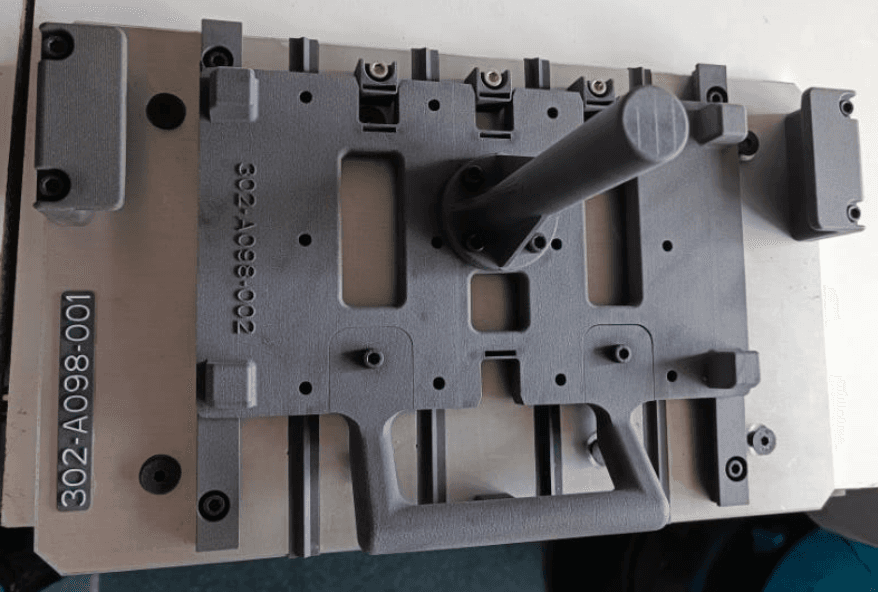

The Factory Amsterdam (TFA) è un'azienda di produzione a contratto di prodotti in metallo e plastica con sede nello Stato di New York che si concentra sull'automazione e sulla produzione senza alcun intervento umano. Offre diversi servizi che includono tornitura, produzione additiva, marcatura laser e tecniche di finitura per alluminio anodizzato, acciaio, acciaio inossidabile e diverse materie plastiche. Il team consegna ordini da 10 a 10 000 unità per un'ampia gamma di mercati, dalle parti di turbine a gas all'elettronica di consumo. Con le stampanti 3D SLS di Formlabs, l'azienda non solo fornisce servizi di stampa 3D, ma supporta anche le sue attività di lavorazione dei metalli con strumenti stampati in 3D, come bloccaggi per la lavorazione meccanica CNC, fissaggi per l'assemblaggio, stampi per la formatura della lamiera e parti sostitutive per le macchine.

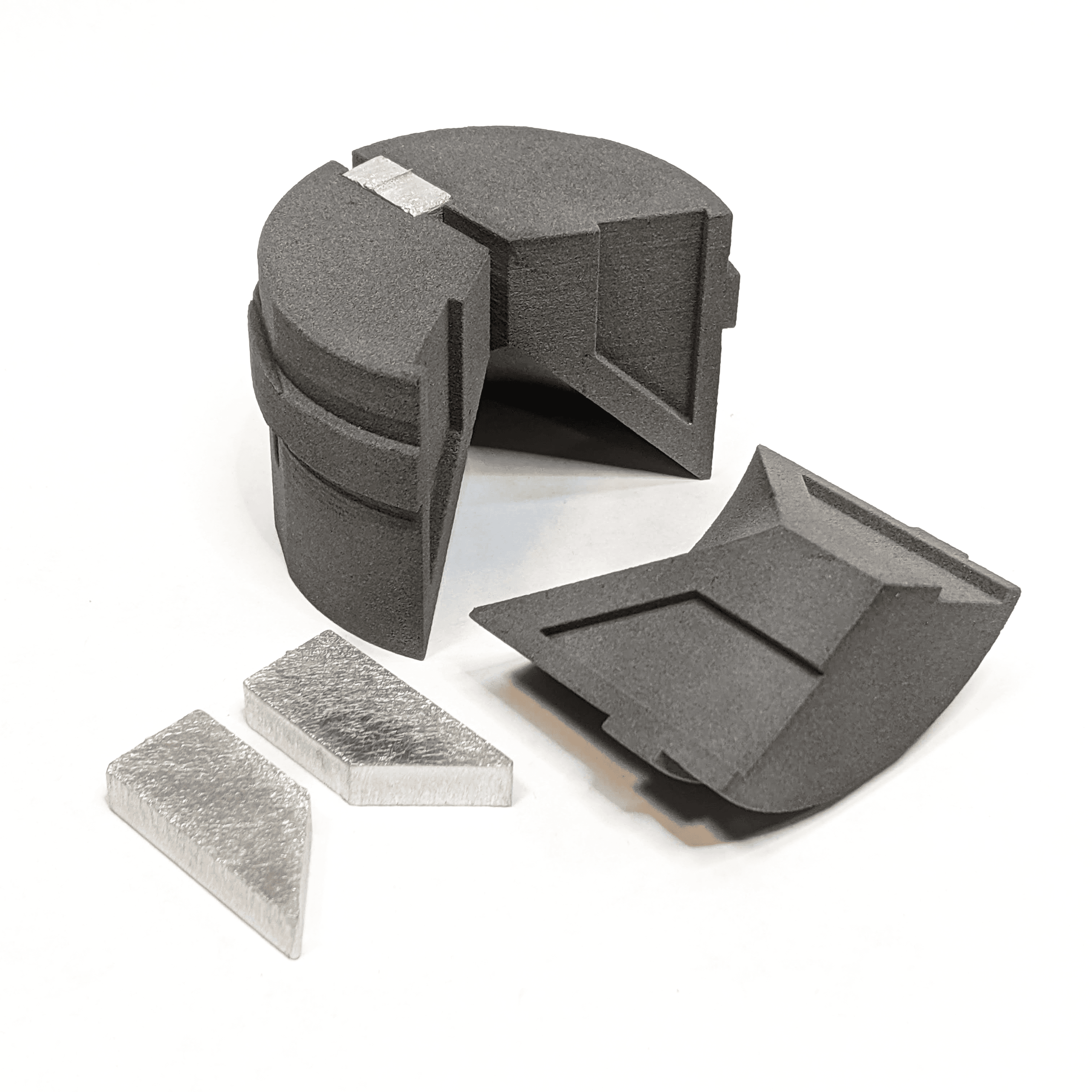

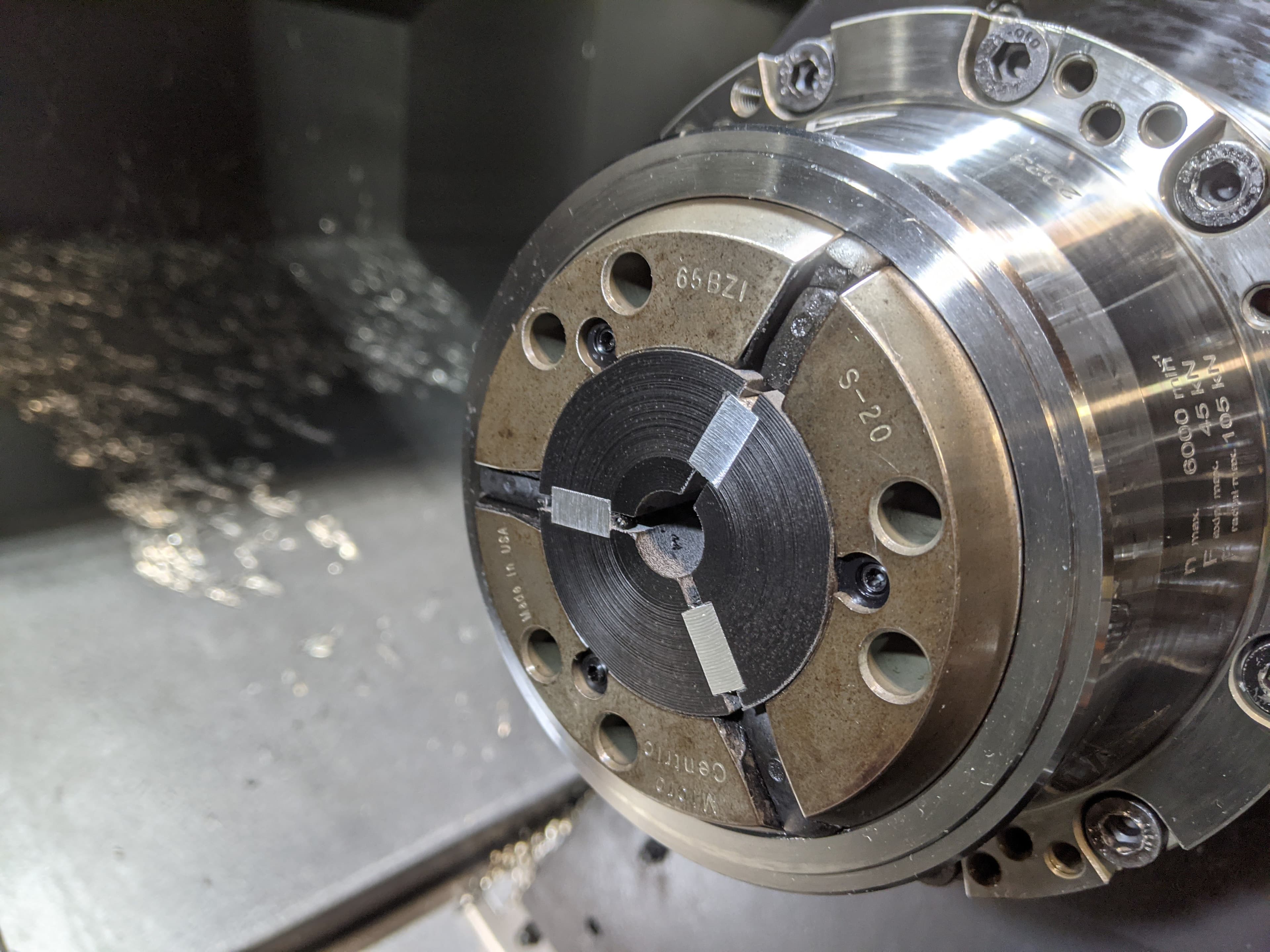

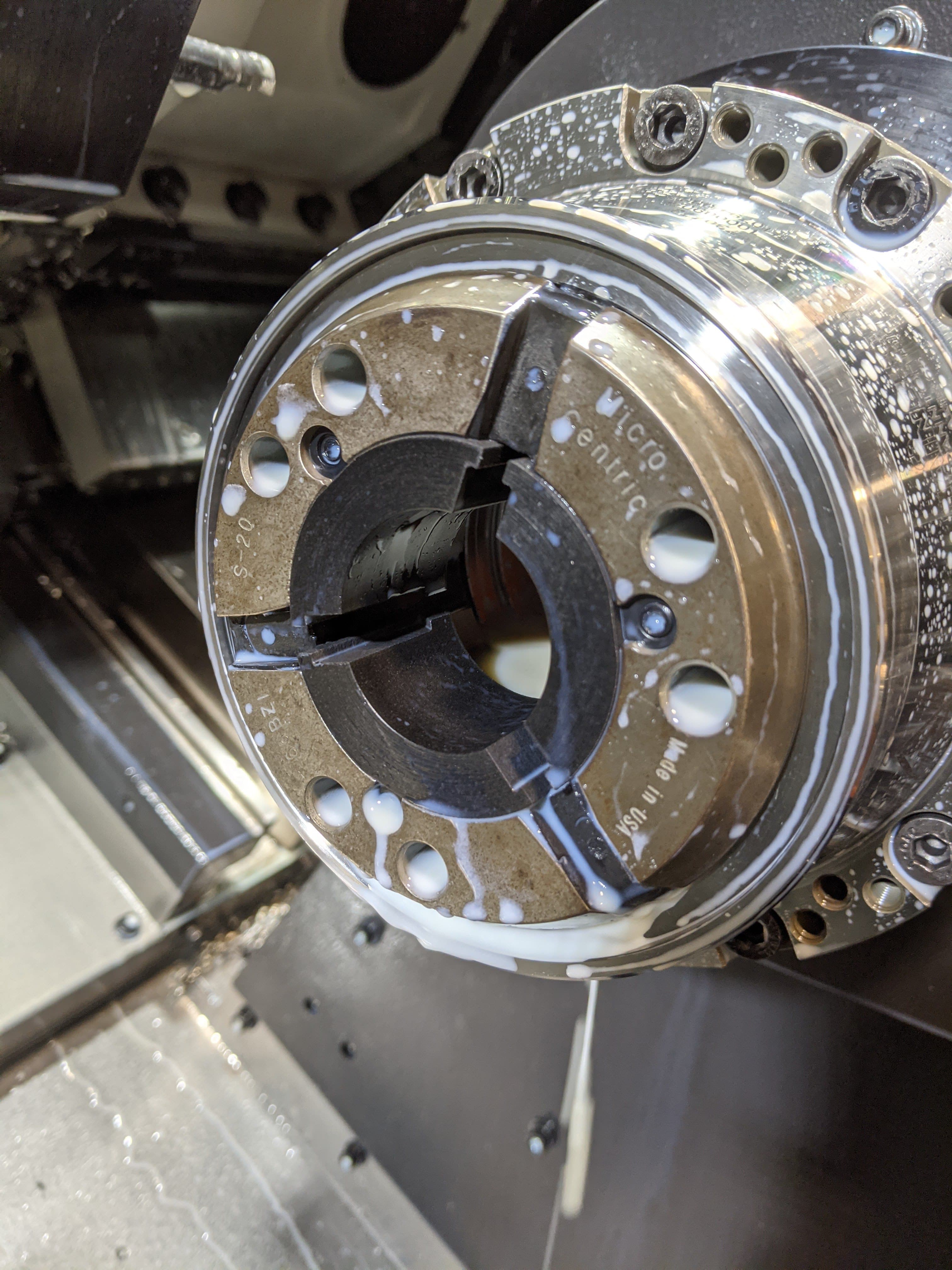

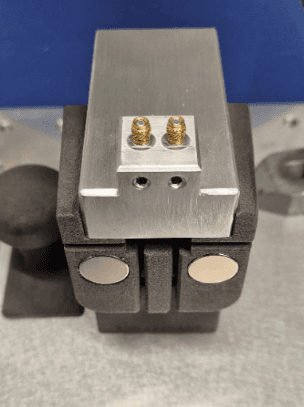

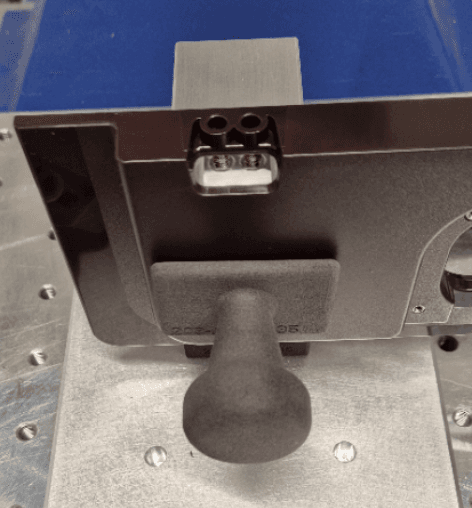

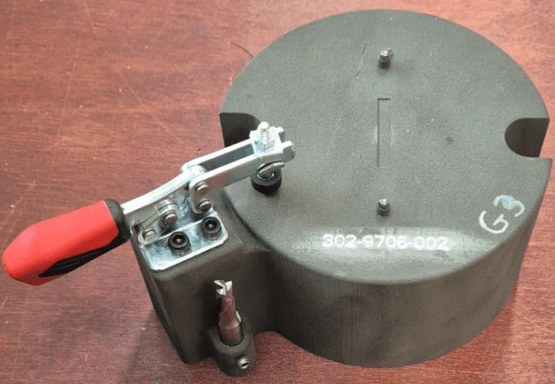

Cuscinetti per anelli di fissaggio per la tornitura: durante le operazioni di tornitura, il team utilizza generalmente anelli di fissaggio in acciaio, spesso dotati di cuscinetti intercambiabili per comprimere la parte caricata all'interno di ciascuno dei due mandrini del tornio. Tuttavia, la tornitura è un'applicazione impegnativa. Quando ruotano a velocità fino a migliaia di giri al minuto, i bloccaggi sono soggetti forze radiali. In genere, i cuscinetti per anelli di fissaggio sono realizzati in acciaio temprato, ma molte applicazioni richiedono bloccaggi adatti alla lavorazione meccanica per adattarsi a parti con particolari più complessi. Questi cuscinetti adatti alla lavorazione meccanica sono articoli su ordinazione, disponibili in acciaio morbido, alluminio o nylon, la cui consegna può richiedere fino a tre o quattro settimane. TFA utilizza la Nylon 12 Powder sulla serie Fuse per stamparli in 3D in un giorno per soli 7 $.

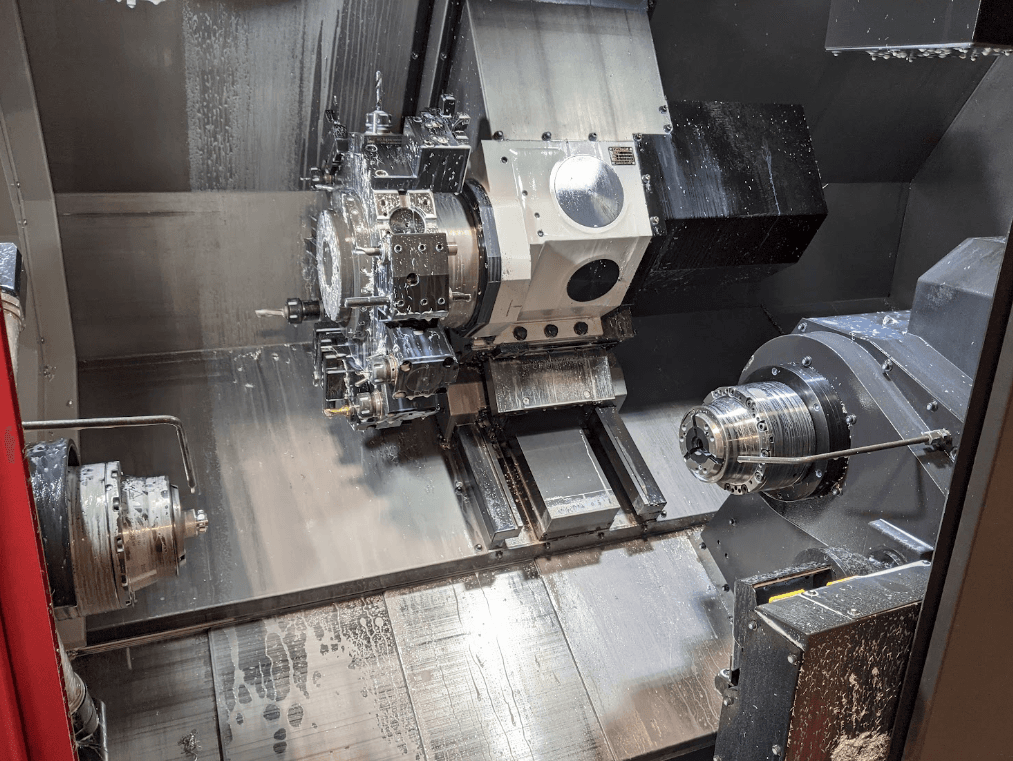

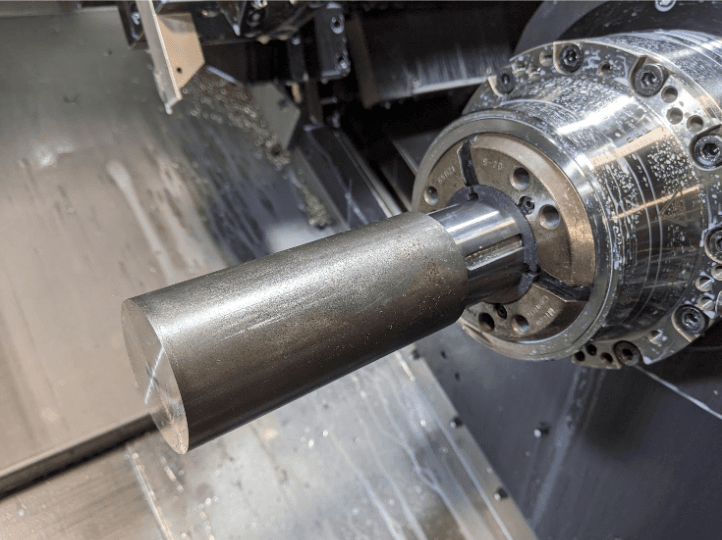

Centro di tornitura a doppio mandrino e asse Y per realizzare parti complesse tornite con dettagli fresati. Sul mandrino del tornio, il team utilizza spesso anelli di fissaggio master in acciaio realizzati mediante lavorazione meccanica con cuscinetti inseribili. Il sistema idraulico può bloccare il mandrino con una pressione fino a circa 2722 kg.

Ogni cuscinetto (a sinistra) è dotato di piccoli inserti in alluminio per precaricare l'assemblaggio in vista di una lavorazione meccanica su misura. L'immagine a destra mostra una parte in acciaio al carbonio di grandi dimensioni (50 mm di diametro) bloccata da cuscinetti per anelli di fissaggio stampati in 3D.

Prima (a sinistra) e dopo (a destra) la lavorazione meccanica su misura, il calibro controlla positivamente la posizione della parte. La lavorazione meccanica di una tacca nell'anello di fissaggio può migliorare la ripetibilità del fissaggio per le parti con pareti sottili o strette. Gli strumenti stampati sono costantemente a contatto con il liquido refrigerante all'interno del tornio. Si tratta di un olio semisintetico, solubile in acqua, aggressivo su molti tipi di plastica e capace di sciogliere molti materiali per FDM. La Nylon 12 Powder è resistente alle sostanze chimiche e non si usura.

La Nylon 12 Powder consente di ottenere un'elevata accuratezza e precisione, fondamentali per questa applicazione. I cuscinetti per anelli di fissaggio stampati in 3D vengono inseriti all'interno di un anello di fissaggio master in acciaio con un'interfaccia ad alta precisione. "Le stampanti della serie Fuse sono ideali per produrre la piccola interfaccia a coda di rondine che deve incastrarsi negli anelli di fissaggio master. È un componente molto difficile da produrre con accuratezza con altri processi di stampa 3D", ha affermato Bradley Matheus. Un set di cuscinetti stampati può essere utilizzato nella realizzazione di almeno 3000 parti, pari a più di 100 ore di produzione continua. Inoltre, i cuscinetti proteggono la finitura superficiale delle parti delicate, evitando che gli anelli di fissaggio in acciaio lascino segni.

Analisi dei costi dei fissaggi per la tornitura

|

"Probabilmente non hanno la stessa durata di un set in acciaio o alluminio, ma considerando la differenza di prezzo, ne vale sicuramente la pena. Devo prestare molta più attenzione quando utilizzo un set di cuscinetti in metallo, poiché costano molto. La maggior parte del lavoro che svolgo prevede attività rapide, quindi non ci devo nemmeno pensare. Se si tratta di qualcosa di insolito che le attrezzature che ho già a disposizione non sono in grado di gestire, mi basta utilizzare uno di questi cuscinetti e il gioco è fatto. Rappresentano davvero una valida soluzione. Ovviamente non risolvono ogni singola sfida produttiva che affronto, ma si sono dimostrati efficaci in diverse applicazioni impegnative", ha affermato Bradley Matheus.

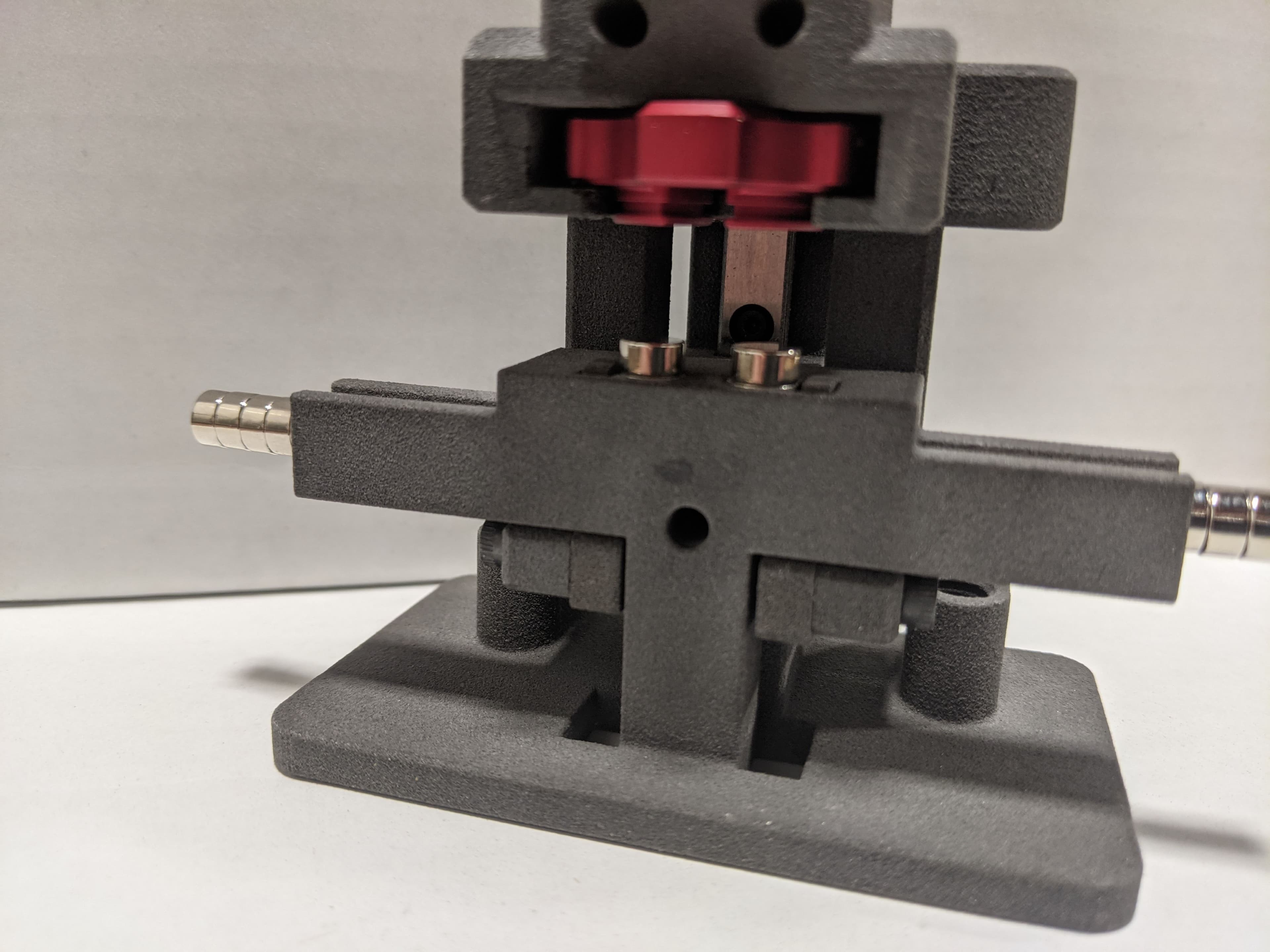

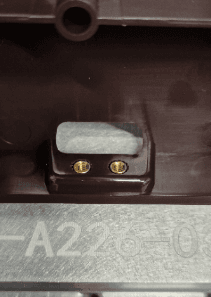

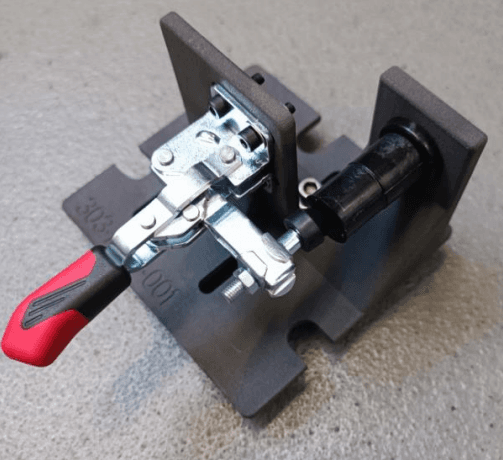

Strumenti per l'assemblaggio di magneti: TFA utilizza anche parti SLS realizzate con la serie Fuse per supportare i processi secondari. Dopo la lavorazione meccanica, la parte viene sottoposta a post-elaborazione e vengono installati due magneti. Un ordine tipico richiede l'assemblaggio di 6000 magneti di grado N52, che sono piuttosto potenti e possono essere difficili da manipolare manualmente. "Senza uno strumento adeguato, il personale si trova in una situazione davvero difficile. Tuttavia, non siamo riusciti a trovare soluzioni pronte per l'uso. La serie Fuse ci consente di realizzare attrezzature per l'assemblaggio molto più robuste e convenienti rispetto ad altri metodi. Questo ci permette di eseguire iterazioni più veloci e di produrre parti molto accurate senza grandi sforzi", ha affermato Bradley Matheus.

"Per quanto riguarda i processi di assemblaggio, tutto è personalizzato, non è qualcosa che si può acquistare pronto all'uso. Ecco perché avere una soluzione di produzione altamente flessibile in-house è fondamentale."

Dima per pressa magnetica: inizialmente il team ha realizzato uno strumento di assemblaggio con la stampa 3D FDM, ma il materiale si è deteriorato nel tempo: si è crepato e ha raccolto elementi contaminanti nelle linee degli strati, che successivamente hanno contaminato i magneti.

Distributore ergonomico di componenti metallici: grazie alla serie Fuse è possibile integrare particolari complessi, come una parete dello spessore di 0,5 mm per un posizionamento accurato del magnete o curve di aderenza per ridurre l'affaticamento del personale durante la produzione di migliaia di parti.

Azienda globale del settore pirotecnico: stampa 3D di fissaggi per la saldatura a ultrasuoni e pinze robotiche con la Nylon 12 Powder

Etienne Lacroix Group è un protagonista nel settore della pirotecnica a livello globale, che offre soluzioni complete per la difesa, la sicurezza, la logistica, l'industria e gli eventi. All'interno del gruppo, MPM Company è specializzata nello stampaggio a iniezione di parti in termoplastica complesse per lotti di produzione medio-piccoli (fino a 10 000 unità). Le sue strutture sono dotate di 23 macchine per stampaggio a iniezione, lavorazione meccanica CNC, saldatura, marcatura, rivestimento e assemblaggio, per fornire alla clientela prodotti in pre-assemblati.

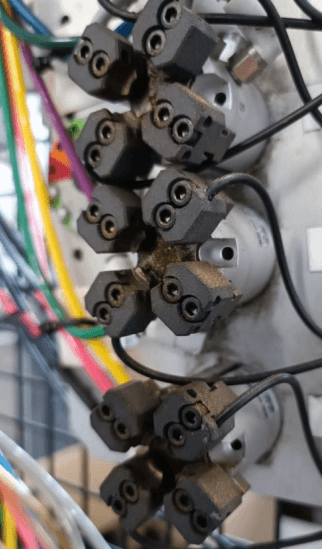

Il team di MPM ha a disposizione anche diverse tecnologie additive. Utilizza la stampa FDM per i Proof-of-Concept e le stampanti SLA di Formlabs per i prototipi funzionali e gli stampi a iniezione per volumi ridotti. Due anni fa l'azienda ha introdotto la serie Fuse con la Nylon 12 Powder per la stampa di fissaggi, parti sostitutive per le macchine e volumi ridotti di parti per utilizzo finale. Attualmente, il team stampa in 3D con la serie Fuse circa 60 parti a settimana per uso interno, da fissaggi in plastica per la lavorazione meccanica a fissaggi per la saldatura e componenti per organi di presa robotici. Considerando anche gli ordini di prototipi da parte della clientela, finora l'azienda ha stampato circa 4000 parti sulla serie Fuse. Ecco alcuni esempi significativi di strumenti interni:

Fissaggi per la saldatura a ultrasuoni: questi strumenti vengono inseriti all'interno di una saldatrice a ultrasuoni per tenere fermi gli inserti in ottone su una parte stampata a iniezione durante la saldatura. Nonostante l'esposizione a calore, pressione e vibrazioni, i fissaggi stampati sono ancora funzionanti dopo aver eseguito più di 3000 saldature. Gli strumenti hanno geometrie complesse con rinforzi sottili e particolari per l'allineamento che sono difficili da realizzare mediante lavorazione meccanica; il team avrebbe dovuto esternalizzare il progetto a un servizio di lavorazione meccanica CNC a cinque assi. La stampa 3D ha permesso di ridurre tempi e costi di oltre il 90%, ottenendo al contempo precisione e complessità del design. Inoltre, i supporti stampati in Nylon 12 Powder sono più morbidi di quelli in metallo e proteggono la parte saldata dai graffi.

Analisi dei costi dei fissaggi per la saldatura a ultrasuoni

|

Metodo alternativo |

Stampa 3D in-house |

|

|

Attrezzature |

Lavorazione meccanica CNC a cinque assi in metallo esternalizzata |

Serie Fuse con la Nylon 12 Powder |

|

Costo |

150 € |

10 € |

|

Durata |

2-3 settimane |

1 giorno |

Il fissaggio per la saldatura a ultrasuoni (a sinistra) è la parte a forma di U posizionata su un sostegno di metallo per assorbire alcune delle forze in azione. Nel caso di questo modello specifico, in genere si saldano tre pezzi al minuto, con due saldature per parte. Le parti finali vengono poi sottoposte a test di verifica della tenuta con una macchina personalizzata realizzata con parti stampate in 3D (a destra). Questa macchina viene utilizzata in genere tre o quattro volte all'anno per una serie di 3000 unità ciascuna.

In quest'altro esempio, il fissaggio per la saldatura a ultrasuoni è accoppiato a una parte in alluminio. Gli inserti in ottone vengono posizionati sul fissaggio (a sinistra), mentre la parte in plastica viene installata e mantenuta con uno spessore magnetico stampato in 3D per consentire al sonotrodo di applicare forze su di essa (al centro) e saldare gli inserti (a destra).

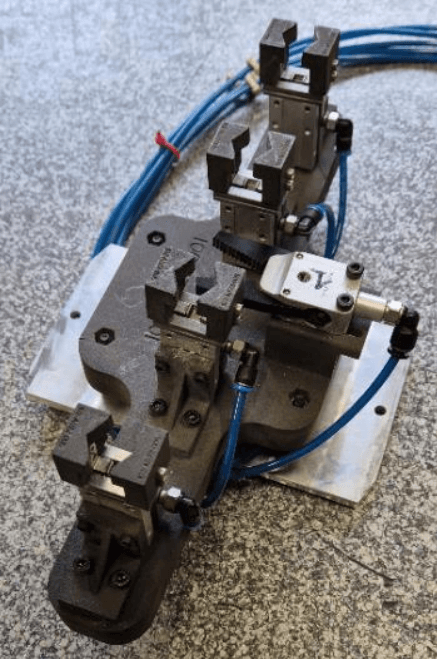

Parti sostitutive per componenti per organi di presa robotici: il team ha stampato in 3D componenti per organi di presa robotici personalizzati con la serie Fuse per sostituire quelli originali usurati e ha riscontrato diversi vantaggi:

- Sostituzione delle pinze usurate in modo più rapido ed economico rispetto al metodo originale

- Riduzione del peso, spesso di tre volte, e prolungamento della vita utile del robot

- Riduzione del rischio di graffiare le parti in metallo perché le pinze in Nylon 12 Powder sono flessibili

- Personalizzazione delle pinze in base alla geometria della parte

Uno specifico EOAT viene utilizzato a cadenza mensile per realizzare una serie di 5000 unità di parti sovrastampate. Il robot è composto da 32 pinze che prelevano inserti metalli caldi (80 °C) per posizionarli all'interno dello stampo a iniezione. Le pinze erano in plastica e acquistate direttamente dal fornitore originale. Si usuravano rapidamente e dovevano essere sostituite dopo due serie, pari a circa 10 000 unità. Ogni pinza costa 55 €, 1760 € per robot, con tempi di produzione di tre settimane.

Con la serie Fuse, il team può stamparle in un giorno a 1 € l'una. Le pinze in Nylon 12 Powder sono più leggere di quelle originali e resistono molto meglio alle alte temperature degli inserti. Dopo un anno di utilizzo e circa 60 000 parti, sono ancora funzionanti. Il team risparmia più di 10 500 € all'anno solo con questa parte.

Analisi dei costi dei componenti per organi di presa del robot

|

Metodo alternativo |

Stampa 3D in-house |

|

|

Attrezzature |

Pinze in plastica esternalizzate |

Serie Fuse con la Nylon 12 Powder |

|

Costo annuale |

10 560 € |

32 € |

|

Durata |

3 settimane |

1 giorno |

Componenti per organi di presa personalizzati e leggeri per prelevare inserti in metallo riscaldati. Il robot con 32 ganasce (a sinistra) che controlla le parti tramite fibra ottica e il robot con quattro ganasce e la scheda (a destra) includono tutti componenti stampati in 3D con la serie Fuse.

Altre schede robotiche stampate in 3D sulla serie Fuse con cavità avvitate. Il team è solito sottoporre le parti a lavorazione meccanica dopo la stampa per garantire le giuste dimensioni.

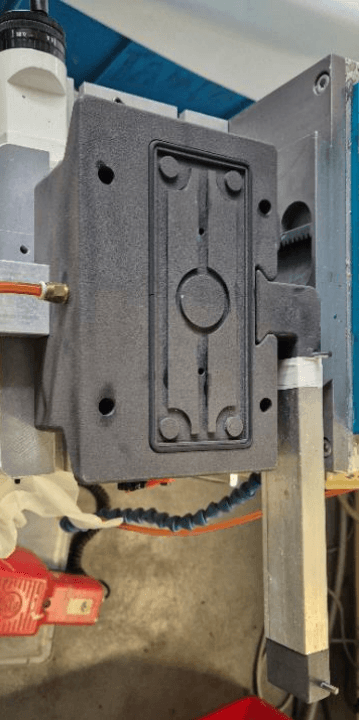

Dime e fissaggi per la lavorazione meccanica. Con la serie Fuse, il team stampa in 3D dispositivi di bloccaggio per sottoporre le parti a lavorazione meccanica subito dopo lo stampaggio a iniezione. Spesso le parti sono ancora calde dopo il processo e rimangono a contatto con lo strumento stampato in 3D per circa 10 secondi Fissaggio cilindrico per il taglio di una parte in policarbonato a 100 °C (in alto a sinistra), strumento per la lavorazione meccanica del canale di colata stampato a iniezione (in alto a destra), strumento per la foratura (in basso a sinistra) e strumento per la maschiatura della parte iniettata (in basso a destra).

Strumenti per la tampografia. Il team sfrutta anche la resistenza alle sostanze chimiche della Nylon 12 Powder per stampare 3D attrezzature per la tampografia. Le parti stampate sono esposte ai solventi standard utilizzati nella tampografia senza deteriorarsi.

Azienda globale del settore automobilistico: stampa 3D di fissaggi per la configurazione della saldatura con la Fast Model Resin

Brose è una delle cinque aziende a conduzione familiare più grandi al mondo nell'ambito della fornitura di componenti automobilistici. In ogni fase della catena di fornitura del settore automobilistico, le parti in metallo sono componenti fondamentali del prodotto complessivo e la saldatura è un passaggio fondamentale del processo di assemblaggio. Presso Brose North America, dove il team di tecnologia additiva gestisce una flotta di stampanti SLA e SLS, gli apparecchi robotici di saldatura devono adattarsi continuamente a diverse linee di prodotti. Programmare un apparecchio robotico di saldatura usando binari in metallo comporta un'ingente spesa, inoltre molto spesso questi componenti non sono disponibili nel momento in cui la postazione di saldatura è pronta per istruire l'apparecchio. La stampa 3D rappresenta una soluzione rapida e conveniente al problema, poiché per questo tipo di parti sono necessarie proprio velocità e accuratezza dimensionale. Il team stampa in 3D parti di grandi dimensioni per la saldatura utilizzando la Fast Model Resin sulla stampante Form 4L. Per maggiori informazioni, leggi il caso di studio completo.

Questa parte di sedile è stata stampata sulla Form 4L in Fast Model Resin, quindi è stata lavata, polimerizzata e assemblata nell'apparecchio robotico di saldatura in meno di tre ore. Queste tempistiche permettono al team di insegnare i movimenti al robot rapidamente.

Nello stabilimento Brose New Boston, vengono saldate insieme migliaia di guide per creare la base del gruppo sedile. Il test dei parametri di saldatura è una fase fondamentale nel processo di produzione.

L'officina di produzione A&M Tool and Design si serve di una vasta gamma di tecnologie, dalle macchine a controllo numerico Bridgeport agli apparecchi per l'automazione della produzione su larga scala fino alla stampante 3D SLA desktop.

Conclusioni

La stampa 3D di dime e fissaggi offre una soluzione pratica alle sfide della produzione tradizionale delle attrezzature nella lavorazione dei metalli. Consente di produrre più velocemente, con costi ridotti e una maggiore flessibilità di progettazione. È un vantaggio soprattutto per gli strumenti personalizzati in processi come la lavorazione meccanica e la saldatura, che richiedono precisione e resistenza. A differenza dei metodi tradizionali, la stampa 3D consente di produrre parti su richiesta e riduce al minimo l'inventario fisico grazie all'archiviazione in digitale.

Questo whitepaper illustra la fattibilità dell'utilizzo delle stampanti SLA e SLS di Formlabs per la produzione di dime e fissaggi di alta qualità per la lavorazione dei metalli. I casi di studio hanno evidenziato risultati significativi: una riduzione di oltre il 90% dei costi e dei tempi di realizzazione per i fissaggi per la lavorazione meccanica CNC e dime di saldatura con materiali resistenti alle sostanze chimiche e al calore e un risparmio di 10 000 € all'anno con le pinze robotiche. Questi esempi dimostrano la capacità della tecnologia di Formlabs di soddisfare le rigorose esigenze degli ambienti industriali.

Per le aziende pronte a integrare la stampa 3D per la produzione di attrezzature, questo whitepaper rappresenta una guida pratica per iniziare, dalla selezione dei materiali e delle stampanti più adatte all'ottimizzazione del design e allo sviluppo di una strategia di inventario digitale per ottenere la massima flessibilità ed efficienza.

Richiedi un campione gratuito per toccare con mano i materiali di stampa 3D di Formlabs e contatta i nostri specialisti di stampa 3D per trovare la soluzione migliore per la tua applicazione.

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Calcola il risparmio in termini di tempo e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempi e costi, grazie alle stampanti 3D Formlabs.