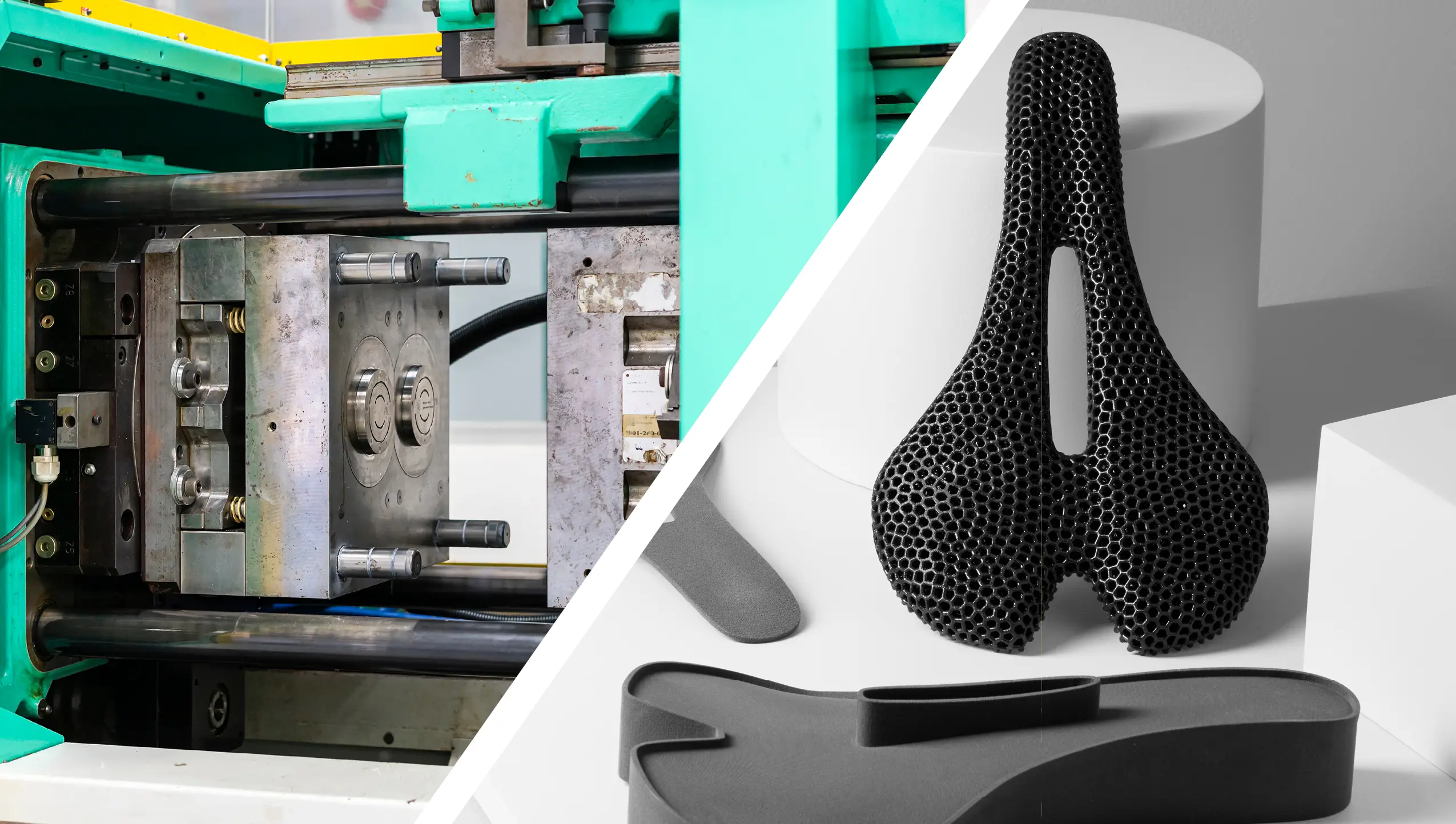

Stampa 3D SLS e stampaggio a iniezione: quando sostituire le parti stampate a iniezione con la stampa 3D?

In questo whitepaper parleremo dello stampaggio a iniezione, dei vantaggi e degli svantaggi di questa tecnica, nonché della stampa 3D SLS e delle applicazioni in cui quest'ultima può essere sfruttata come tecnologia complementare. Facendo riferimento a due casi di studio di produttori che utilizzano la stampa 3D SLS e lo stampaggio a iniezione per realizzare parti per uso finale, spiegheremo quando conviene passare da una tecnologia all'altra per un'efficienza ottimale.

Stampa 3D SLS e stampaggio a iniezione: quando sostituire le parti stampate a iniezione con la stampa 3D?

In questo whitepaper parleremo dello stampaggio a iniezione, dei vantaggi e degli svantaggi di questa tecnica, nonché della stampa 3D SLS e delle applicazioni in cui quest'ultima può essere sfruttata come tecnologia complementare. Facendo riferimento a due casi di studio di produttori che utilizzano la stampa 3D SLS e lo stampaggio a iniezione per realizzare parti per uso finale, spiegheremo quando conviene passare da una tecnologia all'altra per un'efficienza ottimale.

Introduzione

Praticamente tutti i prodotti in plastica che usiamo quotidianamente, dalle custodie dei telefoni alla manopola dell'autoradio, sono prodotti nello stesso modo: attraverso un processo industriale di stampaggio a iniezione. Inventato nel XIX secolo ma modernizzato a metà degli anni '50, lo stampaggio a iniezione è un processo nel quale dei pellet di materie plastiche vengono prima fusi e poi iniettati in uno stampo cavo, all'interno del quale si raffreddano e si induriscono nella forma finale. Una volta rimosso il prodotto finale viene, lo stampo può essere utilizzato altre centinaia o migliaia di volte.

Lo stampaggio a iniezione è attualmente il metodo più diffuso per la produzione in plastica grazie alla ripetibilità, al basso costo per parte e alle tolleranze strette, ma anche grazie all'ampia gamma di proprietà meccaniche disponibili attraverso la scelta di diversi tipi di polimeri per i pellet. Poiché lo stampo e la pressione di iniezione si mantengono inalterati, le tolleranze sono strette e si ottiene facilmente una precisione dimensionale costante. Il processo è automatizzato per ridurre i costi della manodopera e il tempo richiesto per completare ogni ciclo è breve, per cui i produttori riescono a far funzionare le macchine in modo ottimale. L'unico investimento consistente è la matrice, o stampo master.

La realizzazione dello stampo, che avviene solitamente mediante un processo di produzione sottrattiva del metallo, è estremamente costosa e spesso raggiunge somme a quattro o cinque zeri. Questo significa che il processo è conveniente solo per i volumi elevati, quando i costi vengono distribuiti su centinaia o migliaia di parti. In genere ci vogliono dalle quattro alle otto settimane per passare dalla progettazione allo stampo finito. Una volta realizzato lo stampo, non c'è la possibilità di modificare il design, cosa che può costringere i produttori a creare centinaia di migliaia di pezzi della stessa parte, anche se il design potrebbe essere ottimizzato sulla base del feedback raccolto dai clienti o durante il processo di produzione.

Negli ultimi anni, alcuni produttori hanno fatto ricorso alla produzione rapida di attrezzature per colmare il divario tra prototipazione e parti per uso finale, rendendo così lo stampaggio a iniezione un'opzione praticabile anche per volumi inferiori di parti. Spesso la produzione rapida di attrezzature adotta nuovi metodi, come stampi realizzati in 3D o in alluminio, sia come opzioni provvisorie, mentre vengono realizzati gli stampi tradizionali, sia per cicli di produzione con volumi ridotti. La stampa 3D viene sempre più utilizzata anche per integrare o sostituire lo stampaggio a iniezione.

In passato, la stampa 3D era relegata al campo della prototipazione e del design, ma non rappresentava una soluzione per la produzione di parti per uso finale in materiali plastici. Oggi tuttavia, grazie ai progressi nei materiali e nelle tecnologie di stampa 3D, le proprietà ottiche e meccaniche che si possono ottenere con le parti stampate in 3D sono spesso paragonabili agli standard dello stampaggio a iniezione. Grazie ai recenti perfezionamenti del processo di stampa 3D a sinterizzazione laser selettiva (SLS), molti produttori hanno deciso di aggiungere questa tecnologia al loro parco macchine, utilizzandola come metodo complementare allo stampaggio a iniezione.

Nonostante questi miglioramenti, le tecnologie SLS disponibili in grado di eguagliare lo stampaggio a iniezione di materiali plastici era accessibile solamente per i produttori di dimensioni elevate, con grandi capitali a disposizione. In genere richiedeva un investimento che si aggirava attorno ai 500 000 dollari, un ingombro notevole e requisiti rigorosi per gli stabilimenti di produzione. Con il lancio della Fuse 1, la stampante SLS da banco di Formlabs, e della Fuse Sift, la stazione di post-elaborazione dedicata, la stampa 3D di qualità industriale è diventata finalmente accessibile alle aziende di tutte le dimensioni. Ora, con l'aggiornamento della stampante Fuse 1+ 30W e l'aggiunta di una sabbiatrice accessibile all'ecosistema, la Fuse Blast, la produzione a prezzi accessibili è alla portata di tutti i produttori.

La stampa 3D SLS utilizza un laser ad alta potenza per sinterizzare particelle di plastica, uno strato sottile alla volta, fondendole per formare un'unica parte. L'elevata resistenza meccanica delle parti finite rende la tecnologia SLS un metodo valido per la produzione di parti per uso finale. Durante la stampa all'interno della serie Fuse, le parti vengono sostenute dal letto di polvere. Questo consente di stampare geometrie complesse in modo semplice, nonché di progettare parti con caratteristiche che sarebbero altrimenti difficili da realizzare con i processi di stampaggio tradizionali.

Le stampanti della serie Fuse rendono economicamente sostenibile la stampa di piccoli lotti di parti, perché eliminano la necessità di produrre precedentemente un costoso stampo master. Sebbene il costo per parte dei materiali sia più elevato rispetto allo stampaggio a iniezione, la serie Fuse può essere l'opzione migliore per i produttori che cambiano frequentemente il design dei prodotti o che hanno bisogno di produrre un numero ridotto di parti in una sola volta. Inoltre, per i produttori che realizzano grandi volumi di produzione sono disponibili sconti sulle polveri, rendendo più economica la produzione di decine di migliaia di parti con la serie Fuse rispetto alle attrezzature tradizionali in metallo.

Con l'aumento dei volumi di produzione fino a una vera e propria produzione di massa, lo stampaggio a iniezione risulta essere la soluzione più indicata. Tuttavia, negli ultimi anni la gamma di applicazioni e i volumi di produzione per i quali la stampa 3D SLS risulta più efficiente sono cresciuti significativamente, consentendo ai produttori di ridurre tempi e costi rispetto all'utilizzo di strumenti tradizionali.

Questo whitepaper illustra le dinamiche economiche in casi d'uso reali e raccoglie linee guida per l'utilizzo della stampa 3D SLS, dello stampaggio a iniezione o di entrambi. Se desideri ricevere un'analisi del confronto dei costi tra stampa 3D SLS e stampaggio a iniezione per le tue parti, contatta i nostri esperti di SLS.

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Applicazioni

Sebbene i produttori la utilizzino soprattutto come soluzione di prototipazione, l'adozione della stampa 3D per la realizzazione di parti destinate all'uso finale è in costante crescita. Gli innovatori di ogni settore sono alla ricerca di modi per sfruttare la potenza, la versatilità e l'agilità della stampa 3D SLS per una vasta gamma di applicazioni. Vedremo l'esempio di diversi produttori che utilizzano questa tecnologia per integrare i processi tradizionali.

Produzione a breve termine

Sebbene la stragrande maggioranza dei prodotti di consumo attuali sia prodotta in massa, alcuni prodotti vengono ancora fabbricati in piccoli lotti e con cicli di produzione brevi. Quando la domanda è incerta o la base clienti è ridotta, la produzione di parti in piccoli lotti mitiga il rischio di sovrapproduzione e di spese eccessive per le attrezzature prima che l'azienda stabilisca un flusso di entrate solido.

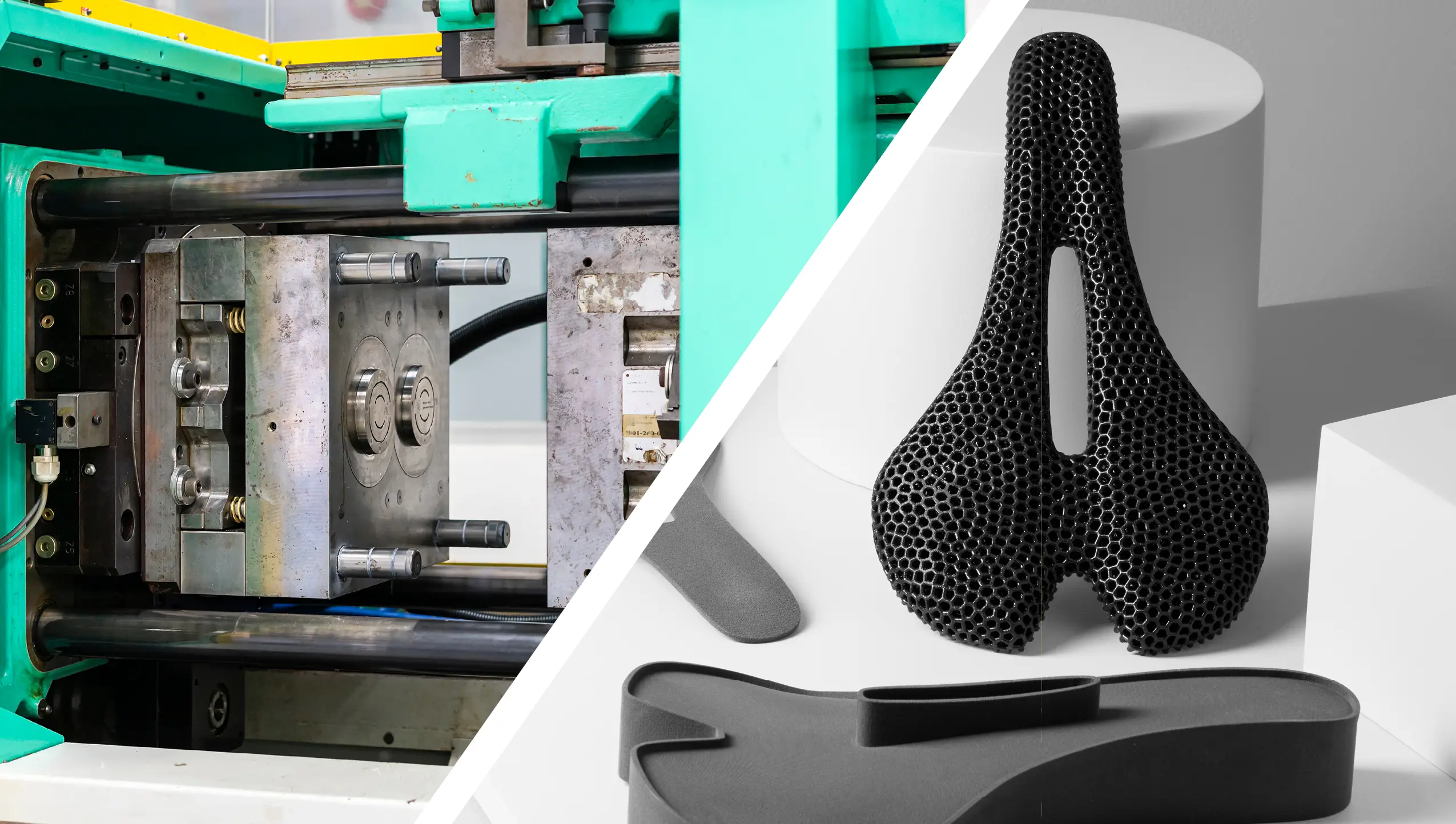

ZapWizard è un produttore di accessori per i prodotti Leatherman, come gli alloggiamenti personalizzabili per i loro multiutensili avanzati. In soli sette mesi con l'ecosistema della serie Fuse, Joshua Driggs, proprietario di ZapWizard, ha progettato, prodotto e consegnato 3600 prodotti finali ai suoi clienti. La stampa 3D di parti per utilizzo finale con la serie Fuse invece dello stampaggio a iniezione consente a ZapWizard di:

- Gestire l'intero processo dalla progettazione alla produzione in un garage residenziale ristrutturato

- Dedicare solo tre ore al giorno all'attività

- Fornire prodotti personalizzati senza dover collaborare con fornitori esterni o cambiare costose attrezzature

- Rendere operativa una manifattura individuale senza dover acquistare grandi infrastrutture o apparecchi

- Evitare di legarsi a un unico modello di prodotto per rispondere meglio alle variazioni della domanda dei clienti

Prima di portare la serie Fuse in-house, Driggs ha valutato altre opzioni di fabbricazione, come la produzione in appalto all'estero per lo stampaggio a iniezione. Tuttavia, si rese conto che ciò avrebbe limitato la sua capacità di apportare modifiche al design. Gran parte del successo di ZapWizard è dovuto all'ampia gamma di prodotti che offre e alla sua capacità di apportare modifiche velocemente, un aspetto che solo la stampa 3D SLS può rendere conveniente. Offre oltre 300 varianti e modelli di alloggiamenti Leatherman e, per i clienti che lo richiedono espressamente, spesso realizza progetti personalizzati. "A volte modifico un progetto 15 volte prima di arrivare al design definitivo dell'alloggiamento, apportando modifiche di soli 0,1 o 0,2 mm. Questo è stato possibile solo perché avevo a disposizione la stampa 3D SLS, che mi ha permesso di reagire proattivamente", afferma Driggs.

ZapWizard si affida all'ecosistema della serie Fuse per stampare centinaia di parti ogni mese. Il flusso di lavoro in-house della stampa 3D SLS consente all'azienda di rimanere agile e di soddisfare le nuove richieste dei clienti, piuttosto che impegnarsi in un unico design con costosi strumenti per lo stampaggio a iniezione.

Personalizzazione

Quello della personalizzazione è un trend in crescita sia nel settore sanitario che in quello dei beni di consumo. I clienti sono disposti spendere di più per prodotti creati su misura per loro. Gli esempi più comuni sono articoli come le maschere da sci per snowboarder e sciatori professionisti, le dime chirurgiche usate nella chirurgia protesica comune o gli auricolari realizzati su misura per adattarsi perfettamente all'orecchio degli utenti.

Le prestazioni e i risultati per i pazienti sono migliori quando le attrezzature sono progettate specificamente per rispondere e adattarsi alle esigenze uniche di ciascuna persona. Questo concetto è particolarmente importante quando si parla di protesi. Tutti i dispositivi e le parti devono essere unici, come lo sono i pazienti. Per garantire un'aderenza perfetta che aiuti a correggere eventuali squilibri di peso, postura o lesioni, è necessario che protesi e ortesi siano realizzate su misura e si basino su scansioni o impronte dell'anatomia dei pazienti specifici.

Presso la Custom Precision Technology (C.P.T.), il CEO Marco Garano ha sviluppato un nuovo flusso di lavoro per le protesi stampate in 3D SLS per fornire un livello ineguagliabile di prestazioni, comfort e funzionalità ai clienti. Il dispositivo NOVA Foot è composto da diverse sezioni per avampiede, mesopiede, tallone e caviglia. Ogni segmento del piede può essere personalizzato in base alle esigenze del cliente. Queste sezioni altamente personalizzabili vengono stampate con la Fuse 1+ 30W. Le suole aggiuntive sulla punta e sul tallone, anch'esse stampate su una Fuse 1+ 30W, sono completamente impermeabili e offrono trazione e stabilità in ambienti umidi, come la doccia.

Il costo di uno stampo per lo stampaggio a iniezione di tutte le parti di un dispositivo NOVA Foot può essere stimato in 50.000-60.000 euro per dimensione. Anche solo realizzare gli stampi per le sei dimensioni costerebbe almeno 300.000 euro, un costo proibitivo. La stampa 3D in-house offre anche maggiore resistenza della catena di fornitura, riduzione dei rischi e tempi rapidi sia per la prototipazione che per la produzione. Inoltre, i tassi di rigenerazione della polvere del workflow SLS riducono al minimo gli sprechi. Al momento un singolo dispositivo NOVA Foot richiede circa cinque ore per essere stampato su una Fuse 1+ 30W. In una singola stampa possono essere incluse fino a quattro protesi.

"Abbiamo scelto la stampa 3D per produrre le parti del dispositivo NOVA Foot perché abbiamo il pieno controllo sul processo di stampa. Inoltre, se dobbiamo modificare le parti per personalizzarle in base alle esigenze del paziente, possiamo farlo senza dover sostenere i costi di modifica degli stampi", afferma Valentina Garano, responsabile vendite e marketing di Protosystem, l'azienda spin-off di C.P.T. che produce NOVA Foot.

Il dispositivo NOVA Foot è stato testato sia in palestra che nella vita quotidiana. Gli utenti hanno sottolineato la fluidità della camminata su una rampa. La possibilità di personalizzare ogni componente senza costi aggiuntivi rende la protesi accessibile e al tempo stesso altamente funzionale per ogni singolo utente.

Soluzioni provvisorie e produzione ponte

La produzione provvisoria, o la produzione ponte, fa riferimento a una strategia transitoria o a breve termine utilizzata per produrre parti mentre un'azienda sospende i metodi di produzione previsti o futuri. Le ragioni di questa strategia possono essere un'interruzione della catena di fornitura, un cambiamento nell'ordine di un cliente o un problema di disponibilità di capitale. Man mano che le tecnologie di stampa 3D diventano più abili nel produrre parti funzionali ed esteticamente soddisfacenti per l'utilizzo finale, la loro idoneità come soluzioni provvisorie sta diventando sempre più importante per i principali produttori.

Poiché gli stampi per lo stampaggio a iniezione richiedono in genere un investimento iniziale significativo e un impegno in termini di geometria delle parti, scelta dei materiali e programmi di produzione, ormai molti produttori utilizzano parti stampate in 3D nei prodotti finali. Infatti, scelgono di rimandare gli investimenti per le attrezzature su componenti che potrebbero richiedere più modifiche di design, hanno una domanda incerta o per i quali la catena di fornitura potrebbe subire interruzioni.

Brose, produttore e fornitore internazionale di componenti per il settore automobilistico, si affida alla stampa 3D per la produzione di parti per l'utilizzo finale quando un ordine da parte di un cliente come BMW, Volkswagen o Mercedes prevede componenti che richiedono più tempo prima dello stampaggio a iniezione. Quando un'azienda produttrice di componenti richiede una parte o la modifica di una parte esistente, per la quale non è possibile realizzare le attrezzature o che non può essere prodotta in massa velocemente, il team di tecnologia additiva di Brose valuta l'idoneità alla stampa 3D.

Per l'assemblaggio dei sedili della BMW X7, il team Brose ha utilizzato le stampanti SLS Fuse 1+ 30W e la Nylon 12 GF Powder per stampare 3D oltre 250.000 clip per sedili, invece di aspettare la lavorazione di un nuovo stampaggio a iniezione. "Abbiamo deciso di entrare nel mondo di Formlabs. Come mai? Perché la disponibilità dei materiali e l'uniformità delle stampe sono migliorate a tal punto che questa tecnologia è ora pronta per la stampa nel settore automobilistico... Abbiamo dimostrato di poter realizzare parti come quelle per l'attuale BMW X7", afferma Matthias Schulz, manager per la prototipazione dei sedili, Brose North America.

Brose ha stampato oltre 250.000 di queste clip da utilizzare come parti per utilizzo finale nell'assemblaggio dei sedili della BMW X7, consentendo di rispettare i tempi di consegna nonostante un cambiamento nel design da parte del cliente.

Nuovi prodotti e potenziamento

Quando si avvia un'azienda o si lancia un nuovo prodotto, le variabili di domanda, offerta, spese e prezzi non sono sempre fisse. Molti imprenditori non riescono a sfruttare al meglio il potenziale del mercato a causa delle difficoltà nel determinare questi fattori.

a causa delle difficoltà nel determinare questi fattori. Non possono permettersi di rischiare e investire in uno strumento per la produzione senza una stima accurata della domanda, ma finora lo stampaggio a iniezione era l'unico modo per creare parti in plastica con la resistenza necessaria per l'utilizzo sul campo. Le tempistiche necessarie per la progettazione, la creazione e la spedizione dello stampo rallenterebbero la possibilità di questi produttori emergenti di ottenere un feedback essenziale da parte dei clienti. Infatti, senza un riscontro dei clienti, il prodotto non potrà essere migliorato. Peggio ancora, potrebbe non raggiungere affatto i clienti giusti, ma rimanere bloccato nella fase di sviluppo mentre si cercano finanziamenti.

Per questi imprenditori, innovatori e start-up, la stampa 3D SLS offre un modo per produrre parti per utilizzo finale senza il costo per le attrezzature. Durante la produzione con tecnologia SLS, possono corteggiare gli investitori, raccogliere dati di mercato, migliorare ed eseguire iterazioni del loro prodotto e costruire una base di clienti.

Ken Pillonel, ingegnere e fondatore del popolare canale YouTube Exploring the Simulation, ha usato la SLS per trovare una soluzione popolare a un problema comune: progettare una custodia per AirPods che non solo proteggesse le cuffie, ma permettesse anche di utilizzare un connettore USB-C invece del vecchio connettore Lightning per ricaricarle. L'obsolescenza forzata dei prodotti di consumo e gli impedimenti alla riparabilità da parte degli utenti hanno ostacolato Pillonel per anni, e quando è stata resa disponibile una soluzione accessibile come l'ecosistema della serie Fuse, Pillonel ha capito che sarebbe stato possibile avviare un'attività senza contrarre debiti e impegnarsi troppo presto in un progetto con stampaggio a iniezione.

"Le stampanti Fuse sono ancora le più convenienti sul mercato in questo momento. Per come la vedo io, il costo è pari a quello di alcuni stampi per stampaggio a iniezione. Se dovessi esternalizzare gli stampi in questione, il prezzo sarebbe lo stesso della mia configurazione. Ma con la SLS in-house, ho un modo per produrre parti per anni e realizzare una quantità infinita di nuovi design. Quindi se questo prodotto non funziona, posso provare a realizzarne uno nuovo e, se tutto va bene, recuperare l'investimento in un secondo momento", afferma Pillonel.

Con più componenti e design leggermente diversi, le attrezzature avrebbero avuto costi proibitivi e avrebbero fatto svanire ogni speranza di avviare l'attività. Con la stampa 3D SLS, Pillonel può introdurre il prodotto e ottenere ricavi senza un elevato investimento iniziale in attrezzature, per poi apportare modifiche in base all'evoluzione della domanda e alle richieste o ai suggerimenti dei clienti.

Parti per il mercato post-vendita

I produttori di parti per il mercato post-vendita creano prodotti per uso finale che possono essere utilizzati come componenti aggiuntivi per prodotti esistenti, realizzati dal produttore originale delle apparecchiature. La loro attività dipende dal fatto che conoscano in anticipo le variazioni di produzione, in modo da poter adattare i prodotti, garantendo una continua compatibilità. Ciò potrebbe comportare enormi perdite quando produttore originale delle apparecchiature lancia un aggiornamento o interrompe la produzione di una linea di prodotti. In questo caso, il produttore di parti per il mercato post-vendita si ritroverebbe con un prodotto che non può più essere utilizzato, spesso con grandi giacenze di parti già stampate che finiranno nella spazzatura.

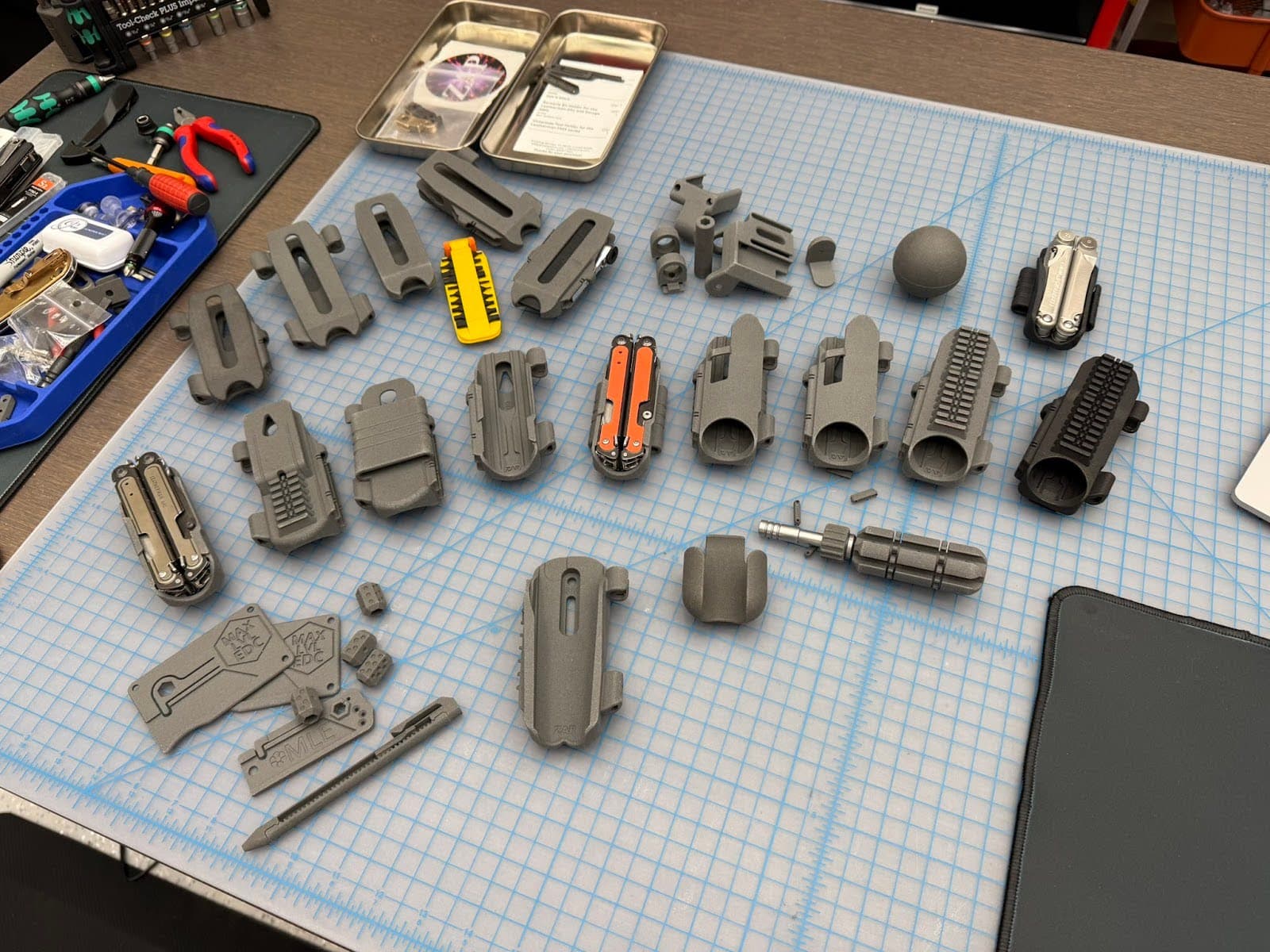

Terra X produce accessori per furgoni e veicoli fuoristrada. Il successo dei loro primi prodotti ha attirato l'attenzione di una delle aziende produttrici di componenti per cui hanno progettato, Ram, e sebbene ora siano rivenditori ufficiali di Ram, devono aggiornare la loro linea di prodotti per aderire ai nuovi modelli Ram, nonché alle modifiche apportate dalle altre aziende produttrici.

La stampa 3D SLS offre loro l'opportunità di portare l'intero processo di stampa in-house, dall'idea al prodotto finito. Questa integrazione verticale significa che non appena un'azienda produttrice di componenti rilascia una modifica o un nuovo veicolo, Terra X può apportare una modifica al design ed essere pronta con un nuovo prodotto in pochi giorni, garantendo ai clienti la possibilità di ottenere sempre i prodotti di cui hanno bisogno.

Attacco e supporto di Terra X, prodotti sulla Fuse 1+ 30W in Nylon 12 Powder in-house.

Produzione a breve termine

Quando i produttori interrompono la produzione di un particolare prodotto o modello, devono continuare a conservare migliaia di parti sostitutive per assistere i clienti che possiedono già il prodotto e che potrebbero avere bisogno di sostituzioni o riparazioni. Se il produttore non crea e immagazzina un numero sufficiente di parti extra, molti clienti in possesso di modelli fuori produzione potrebbero rimanere senza soluzioni per le riparazioni. Per i produttori è difficile calcolare esattamente quante parti conservare, in quanto le stime al rialzo daranno origine a sprechi e a problemi di spazio, mentre quelle al ribasso rischiano di lasciare scontenti i clienti. L'accelerazione dei cicli di vita dei prodotti e l'aumento della domanda di nuovi modelli rende sempre più evidente il problema della creazione e dello stoccaggio di un numero sufficiente di parti di ricambio.

In genere le parti di ricambio vengono prodotto tramite stampaggio tradizionale o con l'attrezzatura usata per creare i prodotti originali, ma i produttori non possono prevedere con precisione quante parti produrre. Quando si sovrastima la quantità di parti di ricambio necessari, possono sorgere problemi di spreco e di mancanza di spazio per lo stoccaggio. Nel caso di una sottostima, invece, i clienti si ritroveranno con articoli che non possono essere riparati a causa della mancanza di parti di ricambio. Quando le attrezzature vengono dismesse o i processi di produzione non sono più praticabili, è impossibile rispondere adeguatamente alla domanda di mercato creando nuovi prodotti.

Presso la sede Eaton di Olean, New York, ogni giorno 15.000 varistori a ossido di metallo passano attraverso il loro flusso a pezzo singolo, guidati da una complessa flotta di apparecchi mentre il materiale grezzo viene compresso, verniciato, messo a terra in parallelo, saldato, testato e assemblato nel prodotto finale: scaricatori di sovratensione per pali e stazioni elettriche. Con un volume così elevato, le macchine e le attrezzature spesso richiedono componenti di ricambio, ma l'attesa di una nuova parte dal macchinista o l'ordinazione a un'azienda produttrice potrebbero bloccare la produzione per giorni. Invece, Eaton produce supporti di produzione e attrezzature in grandi volumi per mantenere in funzione la linea di produzione.

In una fase di verniciatura della catena di assemblaggio, la spatola che pulisce l'anello metallico di mascheratura rotante si usura rapidamente. Con i sostituti stampati in 3D a portata di mano, il team può rimuovere immediatamente la spatola usurata e mantenere in funzione la linea di assemblaggio, senza interrompere la produzione. “Poiché il volume è molto elevato, tendono a usurarsi. È qui che i materiali di consumo per la produzione diventano importanti", afferma TJ Zurell, ingegnere senior della manifattura di Eaton (Olean).

Durante la collatura del vetro, la vernice si accumula su questo anello metallico (maschera) e deve essere pulita per evitare che si depositi sulle parti. Un raschietto ad anello evita l'accumulo di vernice.

Design complessi

L'utilizzo dello stampaggio a iniezione per la creazione di prodotti con design complessi comporta complicazioni notevoli nel processo di progettazione dello stampo. Le possibilità sono limitate dalla e dal flusso del materiale, in quanto lo stampo master deve avere la giusta geometria per permettere ai pellet fusi di scorrere all'interno dello stampo senza ostacoli, ma deve anche potersi aprire per permettere il distacco della parte.

Il letto di polvere delle stampanti SLS è autoportante, quindi è possibile realizzare geometrie complesse senza supporti. Alcune caratteristiche, come le forme organiche (spesso parti ottimizzate dal punto di vista topologico o progettate in modo generativo), quelle con sporgenze, canali interni e altro ancora, sono possibili solo con una stampante 3D SLS.

Per Airion, è stato possibile progettare l'Advanced Inflight Relief Universal System (AIRUS) solo con la stampa 3D SLS. Il sistema AIRUS permette alle pilote di soddisfare le necessità fisiologiche in volo in modo sicuro, consentendo loro di idratarsi per tutta la durata della missione. L'AIRUS è progettato in modo tale che il liquido raccolto nella coppa su misura non possa rifluire all'esterno causando disagio ai piloti. Questa caratteristica è resa possibile da un design interno che sarebbe impossibile da stampare a iniezione.

"Abbiamo battuto aziende leader del settore per vincere la sfida AFWERX, offrendo una soluzione migliore: l'Advanced Inflight Relief Universal System (AIRUS). Ci siamo riusciti grazie al nostro approccio 'vola, ripara, vola' nella progettazione e nei test, reso possibile solo grazie alle nostre stampanti 3D SLS", afferma Colt Seman, co-fondatore e AD.

Casi di studio

Nei due casi di studio che esamineremo in seguito, vedremo in che modo i produttori possono utilizzare la stampa 3D SLS come tecnica di produzione complementare allo stampaggio a iniezione tradizionale, nonché quando è più vantaggioso passare da una tecnologia all'altra.

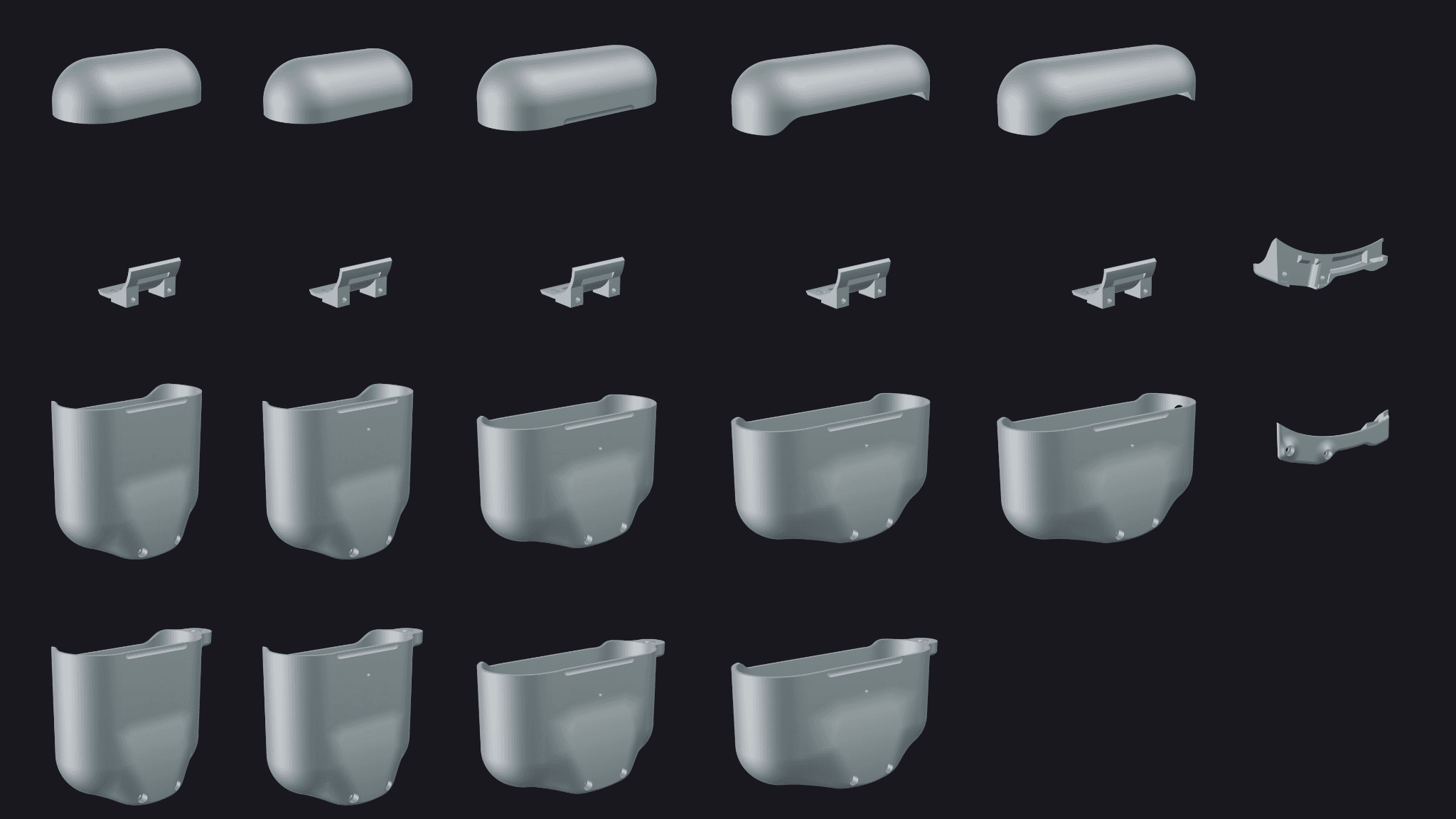

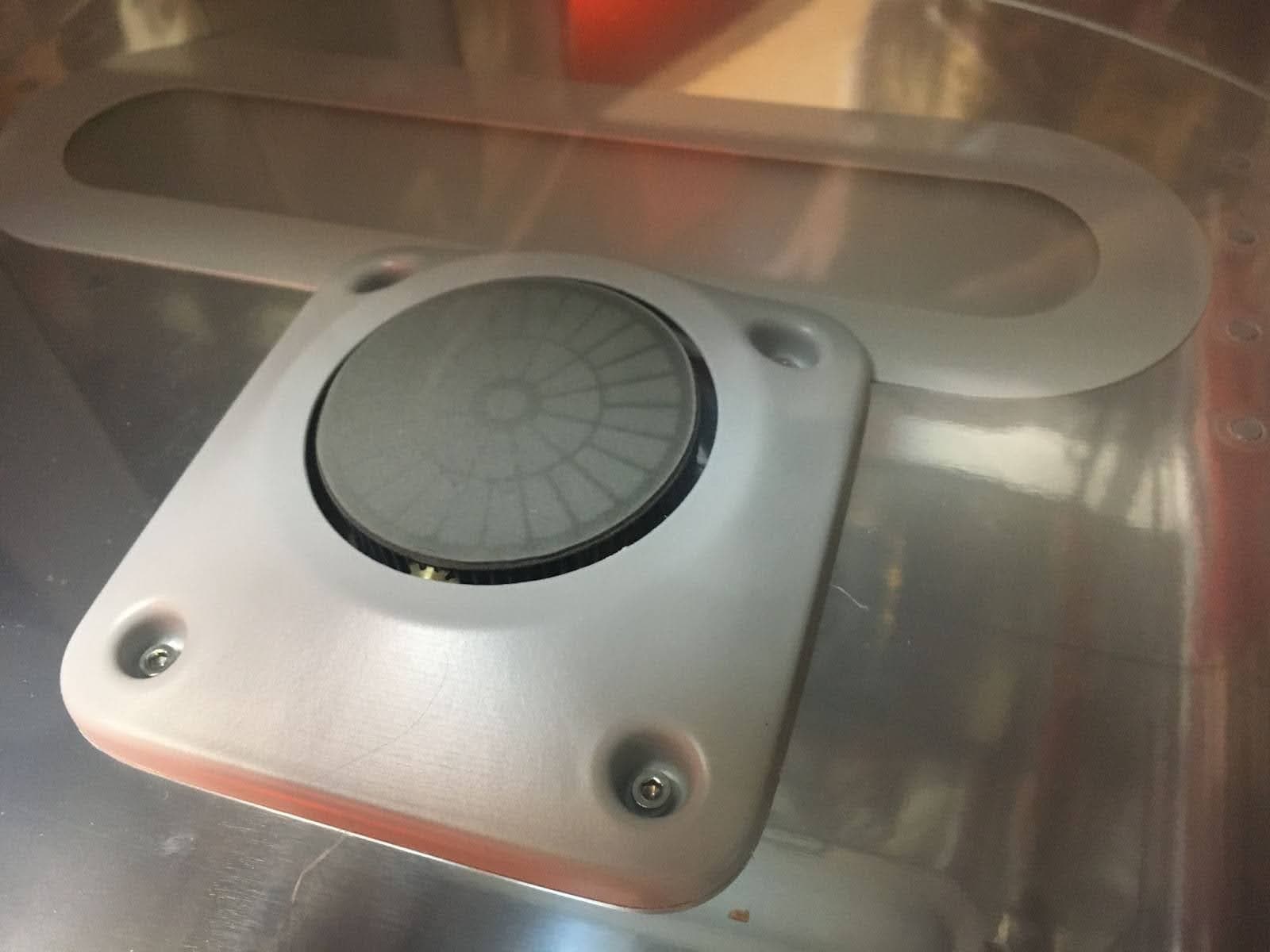

Componenti della Wash L e Cure L di Formlabs

La Form Wash L è l'apparecchio di risciacquo automatizzata di grande formato progettata per completare i flussi di lavoro SLA che producono parti molto grandi o volumi elevati di parti piccole. Il team di approvvigionamento globale di Formlabs ha scelto di utilizzare diversi metodi di produzione per i vari componenti della Form Wash L e per alcuni componenti si è passati da un metodo all'altro in risposta ai costi di approvvigionamento, ai tempi di consegna e alla geometria delle parti.

Varie parti delle unità di post-elaborazione Form Wash L e Form Cure L, prodotte con le stampanti 3D SLS della serie Fuse in Nylon 12 Powder.

Form Wash L: coperchio protettivo del magnete del sensore di saturazione

Il team di approvvigionamento globale ha inviato i file per richiedere un preventivo per lo stampaggio a iniezione del coperchio protettivo del magnete del sensore di saturazione della Form Wash L. A causa di un problema di approvvigionamento e di un ritardo nella spedizione dall'azienda di produzione a contratto abituale di Formlabs, lo stampo era più costoso e avrebbe richiesto molto più tempo del solito per essere realizzato. Per rispettare la scadenza di produzione e soddisfare le richieste dei clienti, Formlabs doveva procurarsi rapidamente le Form Wash L, ma lo stampaggio a iniezione della parte tramite un altro fornitore avrebbe richiesto troppo tempo.

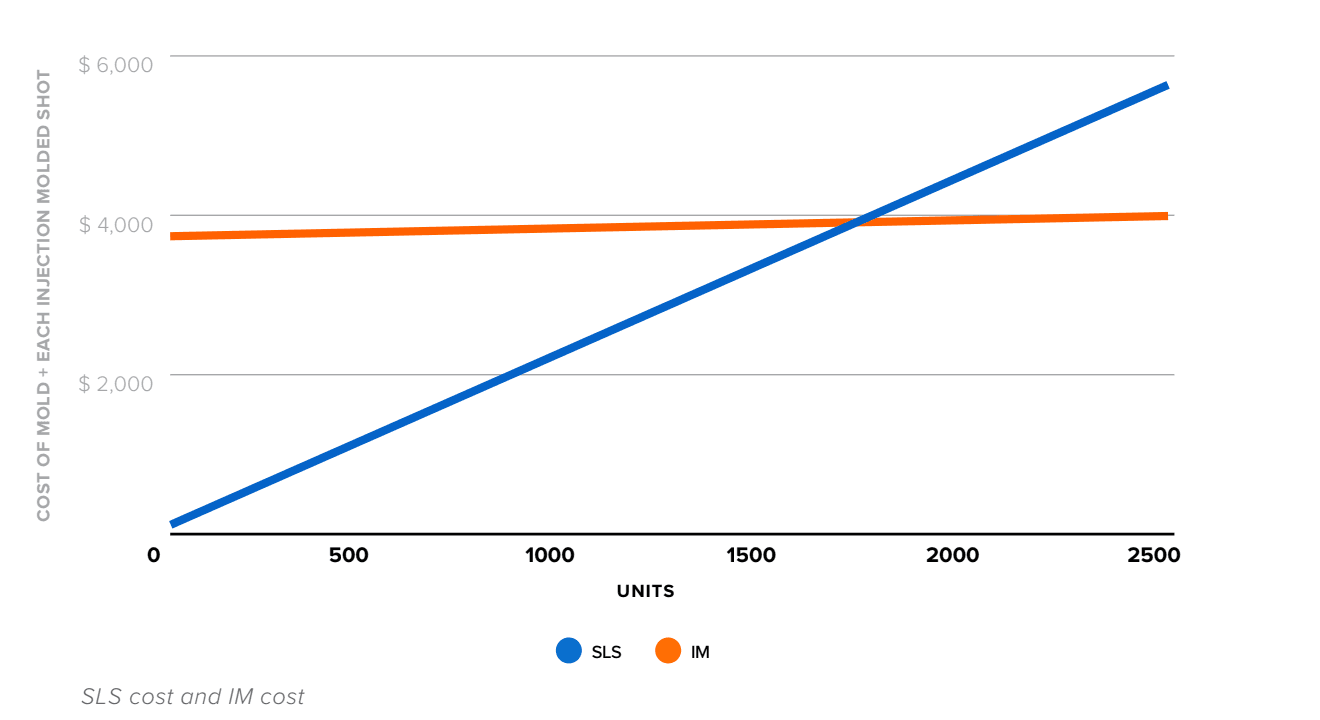

Lo stampo per il coperchio protettivo del magnete del sensore di saturazione sarebbe costato solo 3700 $, ma ci sarebbe voluto più di un mese per completarlo dall'inizio del programma di produzione e questo avrebbe fatto ritardare la consegna di tutta l'unità. Il costo per parte, inclusa la manodopera, della stampa dei coperchi dei magneti con la serie Fuse era di soli 2,20 $, un'alternativa più economica per quantità minori di 2000 unità. Poiché per soddisfare l'arretrato di ordini erano necessarie solo poche centinaia di unità, il team della Form Wash L ha deciso di ordinare lo stampo e nel frattempo di produrre le parti con la serie Fuse.

| SLS | Prezzo unitario IM | Attrezzature per stampaggio a iniezione | |

|---|---|---|---|

| Coperchio protettivo del magnete del sensore di saturazione | $2.20 | $0.11 | $3,700 |

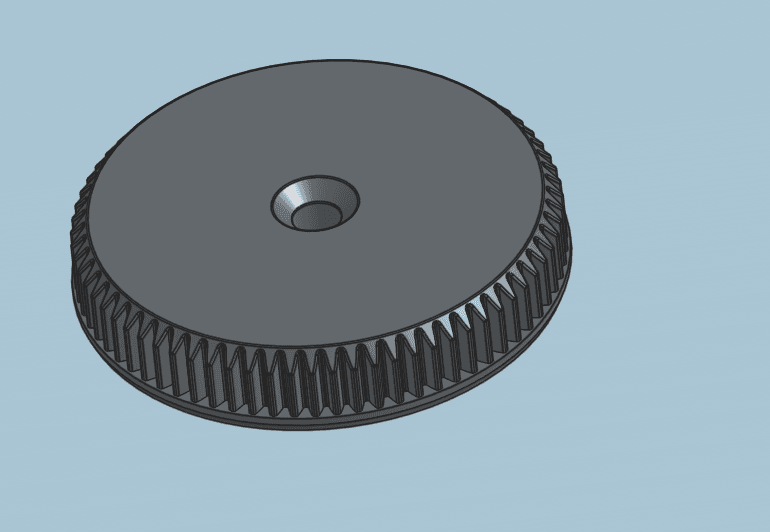

Form Cure L: ingranaggio della piattaforma rotante

L'ingranaggio della piattaforma rotante della Form Cure L serve a far ruotare la piattaforma di polimerizzazione alla base della Form Cure L. Presenta un foro smussato al centro che consente il fissaggio dell'inserto della piattaforma rotante la generazione di una forza sufficiente a far girare la piattaforma.

Per realizzare una parte di questo tipo, sarebbe stato necessario uno stampo a iniezione di due parti, che è decisamente più costoso. Il costo stimato dal produttore a contratto per lo stampaggio a iniezione era di 10 000 $.

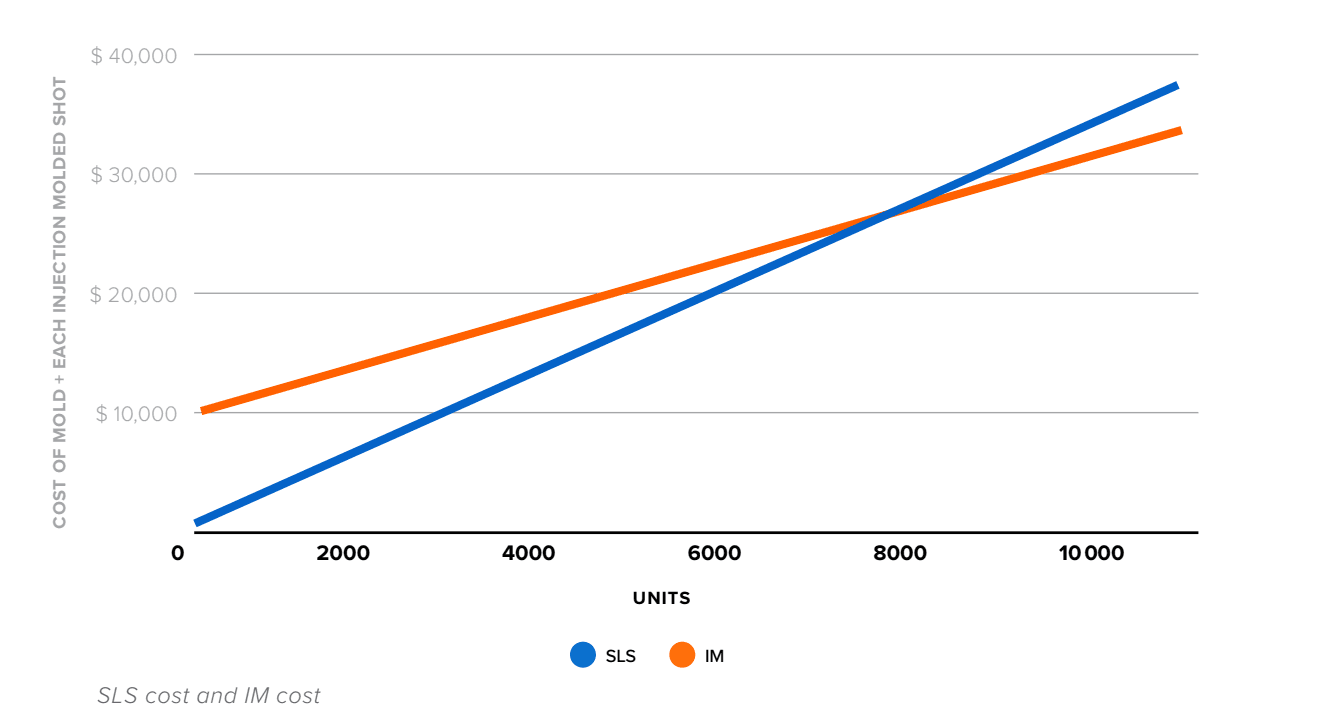

La stampa 3D SLS dell'ingranaggio della piattaforma girevole ha permesso ai designer di consolidare il design in un'unica parte. Il costo per parte era di soli 3,50 $, quindi il punto di pareggio con lo stampaggio a iniezione corrispondeva a un quantitativo di circa 8000 unità. Il team ha deciso di stampare la parte con la serie Fuse, risparmiando migliaia di euro e riducendo il costo del prodotto finale.

La stampa 3D SLS aveva più senso ed era più conveniente dello stampaggio a iniezione per il componente dell'ingranaggio della piattaforma rotante della Form Cure L fino a 8000 pezzi.

Haply Robotics

Haply Robotics progetta e produce console robotiche che aiutano i chirurghi a prepararsi a interventi salvavita. I prodotti di Haply Robotics permettono ai professionisti del settore medico di esercitarsi in operazioni complesse e di ricevere un feedback fisico in tempo reale, riducendo il rischio di errori medici che causano più di 400 000 morti all'anno. Per realizzare strumenti che richiedono sensibilità e precisione estreme, Haply Robotics utilizza diversi strumenti di progettazione e produzione, tra cui la stampa 3D SLS con la Fuse 1 e lo stampaggio a iniezione tradizionale.

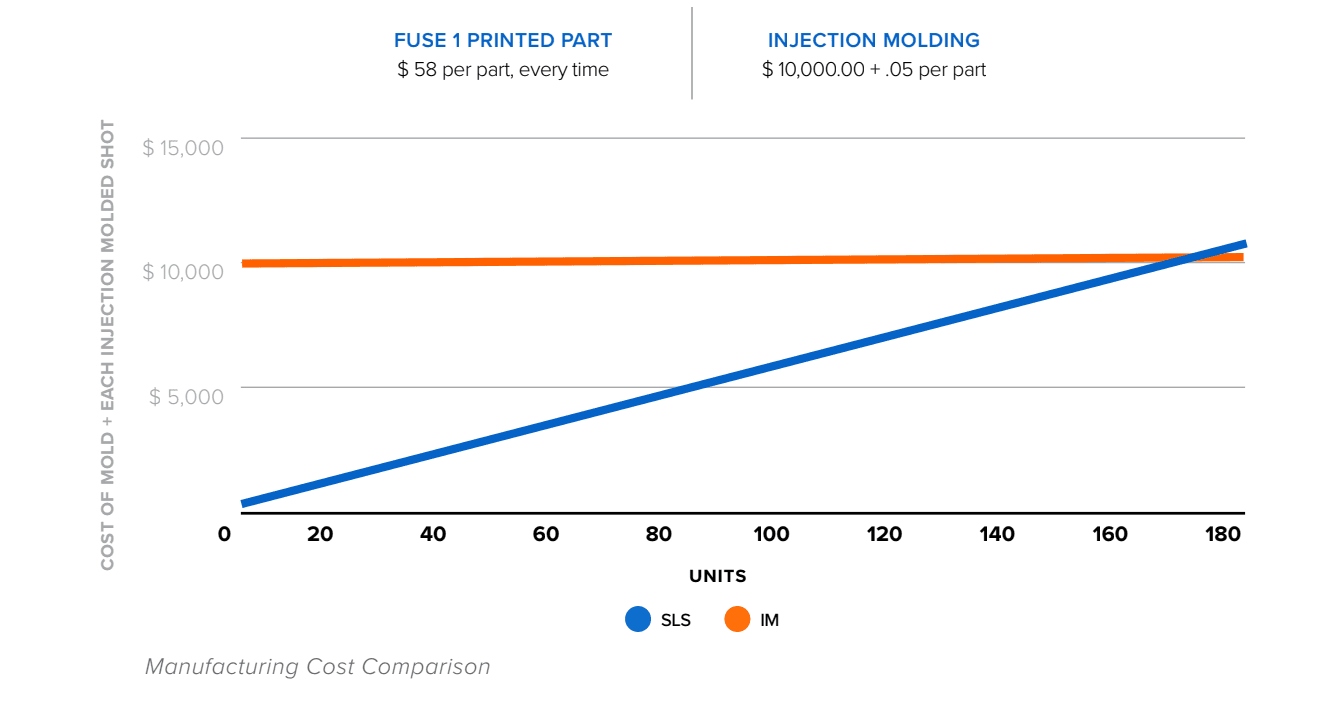

Inizialmente il team di Haply Robotics utilizzava la propria stampante 3D SLS della serie Fuse esclusivamente per la prototipazione, ma presto si sono resi conti che per volumi di produzione relativamente bassi l'azienda poteva stampare in 3D SLS anche alcuni componenti per utilizzo finale. Per prima cosa, hanno prodotto una parte per il sistema robotico utilizzando solo la serie Fuse, al costo di 58 $ tra materiali e manodopera. Lo stampaggio a iniezione della parte avrebbe comportato un costo iniziale di 10 000 $ per le attrezzature, ma in seguito il costo unitario delle parti sarebbe sceso a 0,05 $.

Tenendo conto di questi prezzi, aveva senso stampare le parti direttamente con la Fuse 1 solo fino a una quantità di dieci unità. Per introdurre sul mercato il loro nuovo sistema robotico, la stampa 3D SLS di alcuni componenti potrebbe ridurre drasticamente i costi di produzione e permettere all'azienda di destinare il budget ad altri componenti. Questa decisione ha accelerato i loro tempi di commercializzazione e ridotto la spesa complessiva, dando loro più tempo e budget per apportare modifiche alle iterazioni future, evitando di investire su attrezzature che potrebbero diventare presto obsolete.

Il team ha anche trovato un'altra soluzione per volumi medi di produzione. Hanno realizzato uno stampo utilizzando la Nylon 12 Powder sulla serie Fuse e colato il silicone per ottenere le parti finali. La creazione dello stampo costa 178 $ in materiali e manodopera ed è utilizzabile per sole 20 colate di silicone, ma il processo di colata è poco costoso. Questo flusso di lavoro ha senso per volumi di 10-200 unità e fornisce al team un'opzione alternativa al processo di stampaggio a iniezione industriale, che è più costoso.

Questo stampo realizzato in 3D SLS con la serie Fuse (a sinistra) viene utilizzato per versare il silicone. La parte finale avrà l'aspetto di questa parte stampata in 3D SLS (a destra), un prototipo.

Stampa 3D SLS o stampaggio a iniezione?

Non è facile stabilire quando ricorrere alla stampa 3D SLS, allo stampaggio a iniezione o a entrambi. Fattori esterni come il prezzo del carburante necessario per il trasporto, la disponibilità di materie prime e i cambiamenti nel design e nei workflow possono influenzare il calcolo del ritorno d'investimento.

Formlabs ha creato un calcolatore di ritorno d'investimento personalizzabile per eliminare i dubbi da questo processo. Scegliendo una parte SLS di riferimento e personalizzando i tempi e i costi di realizzazione, sarà possibile conoscere i costi di produzione. Confrontandoli con le stime dello stampaggio a iniezione, è possibile capire se ha senso passare da una tecnologia all'altra.

Per richiedere al nostro team un'analisi approfondita del costo per unità, compresa la manodopera e i prezzi all'ingrosso della polvere, contatta il team vendite.