Una empresa de desarrollo de productos que usa la impresión 3D para hacerlo todo

Glassboard tiene un objetivo muy claro: ofrecer a las empresas más ambiciosas del mundo un servicio de fabricación de productos que a la gente le guste usar. Su equipo quiere hacer algo más que simplemente crear un archivo CAD y una presentación de diapositivas. Se han propuesto ser un desarrollador de productos holístico, ayudando a las empresas a fabricar, negociar precios y preparar sus cadenas de suministro para lanzar un producto al mercado.

En su trabajo para diversos sectores, Glassboard Design ha descubierto que la impresión 3D es una herramienta inestimable para crear productos punteros. Su vicepresidente de operaciones Grant Chapman dice: "Glassboard es una empresa de desarrollo de productos que hace de todo, pero intentamos contar con suficiente experiencia en cada aspecto para trabajar en lo que sea. No estamos en un único sector. No nos limitamos al ciclismo, la sanidad o los aparatos electrónicos para el consumidor. Hacemos un poco de todo. Y Formlabs tiene una herramienta que nos sigue el ritmo en todos esos sectores, así como una gama de materiales que nos permite hacer lo que queramos".

En este artículo, conocerás al equipo de Glassboard y el uso que le dan a una Form 2 y una Form 3BL para romper las barreras que hay entre lo que desea el cliente y las soluciones que ofrecen, creando productos de vanguardia.

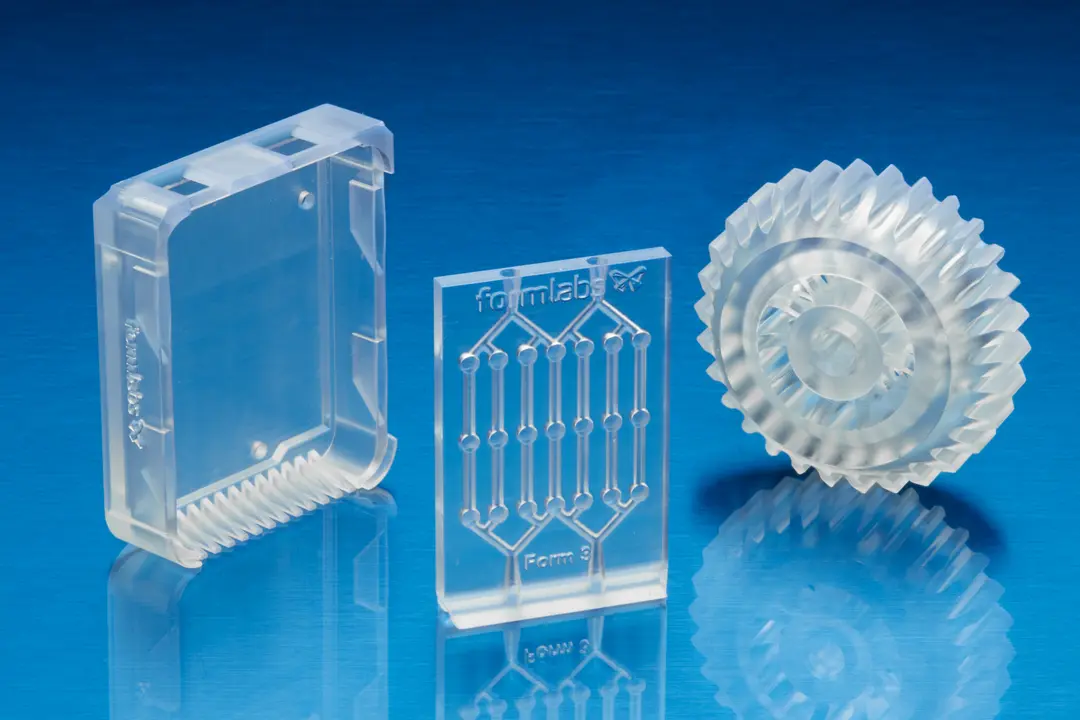

Un material de SLA para cada proyecto

La Biomed Clear Resin se utiliza para crear moldes transparentes que se pueden inspeccionar en busca de burbujas de aire u otras imperfecciones.

Glassboard no oculta el motivo por el utiliza la impresión 3D de Formlabs: hay un material para todo.

El equipo de Glassboard trabaja en una amplia gama de productos, en la que cada proyecto requiere un proceso de trabajo o técnica distintos para crear el prototipo perfecto: moldeo por inyección, termoformado y moldeo en silicona. El equipo necesita una impresora 3D que esté a la altura y produzca soluciones. Según Chapman, "cuanto mayor sea el catálogo de materiales, mejor me va. Es directamente proporcional".

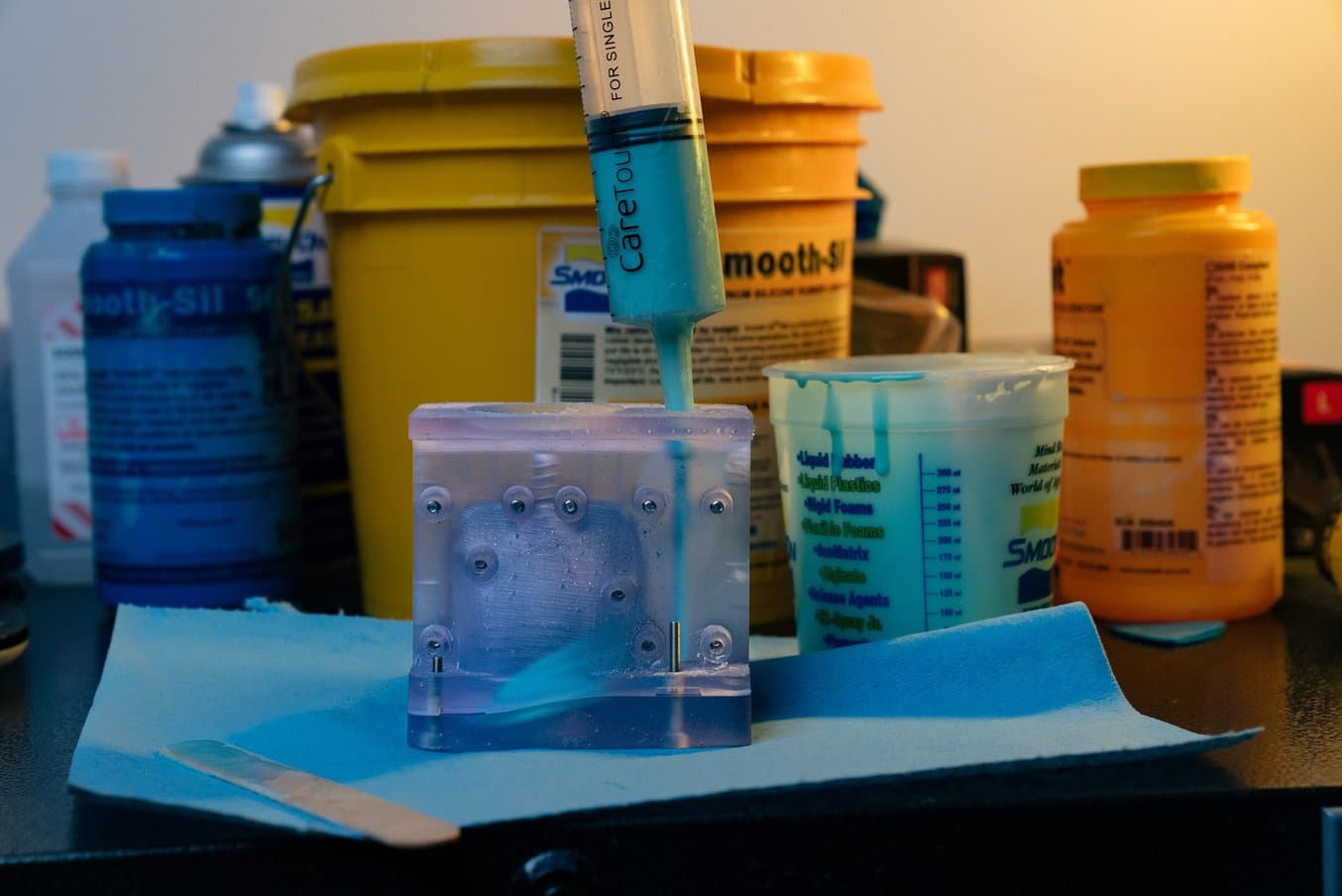

Recientemente, un proyecto encarnó este dilema cuando Glassboard colaboró con la empresa de productos menstruales Sunny. Sunny está intentando lanzar una nueva copa menstrual al mercado y quería encontrar una forma innovadora de hacer que el producto destacase.

Glassboard sabía que este tipo de producto (un producto de consumo flexible que se utiliza con el cuerpo humano) iba a requerir muchos prototipos y ensayos. Chapman recurrió a unos de sus compañeros más fiables: sus dos impresoras 3D SLA de Formlabs. Empezó a imprimir con la Elastic 50A Resin y la Flexible 80A Resin para simular la copa.

"Para el producto de Sunny, exprimimos al máximo el catálogo de resinas que ofrece Formlabs, desde la más flexible, elástica y gomosa hasta los materiales rígidos, probando prácticamente todos los materiales entre ellas con este producto". - Grant Chapman

Para otros proyectos, el equipo necesitaba un material que pudiera superar ensayos de impacto: un requisito opuesto a los que tiene normalmente un producto sanitario sensible. Se decidieron por la Tough 2000 Resin, imprimiendo la pieza y sometiéndola a rigurosos ensayos de caída y resistencia. Chapman afirmó: "También estamos trabajando en un producto de seguridad que ha obtenido su certificado de superar los ensayos de impacto con la Tough 2000 Resin, soportando múltiples caídas. Y el resto de los plásticos de ese producto fueron piezas de policarbonato moldeadas en vacío hechas con moldes impresos también en la Form 3BL".

Sin la variedad del catálogo de resinas, Chapman cree que muchos de estos proyectos no hubieran visto la luz del día o no habrían salido tan bien, añadiendo lo siguiente: "Ese prototipo de producto de seguridad existe únicamente porque la Form 3BL puede hacer lo que hace, y superó los ensayos de certificación como prototipo, así que solo hay que imaginarse lo que podrá hacer con los polímeros de producción".

Las tres resinas favoritas de Glassboard Design para resolver problemas de desarrollo de productos son:

- La Tough 2000 Resin: El equipo nos dijo "Es una cuestión de funcionalidad. Es tan parecida al plástico de verdad que podemos hacer con ella prototipos de piezas funcionales como fijaciones mediante presilla y bisagras flexibles".

- La Draft Resin, porque era "increíblemente rápida para lo precisa que es, sin dejar de tener buen aspecto", según el ingeniero de desarrollo de productos Ben Ettinger.

- Y, por último, una de las favoritas de Chapman, la Rigid 10K Resin: "Cuando lanzasteis la Rigid 10K Resin, creí que estaba soñando, porque los datos técnicos parecían demasiado buenos para ser verdad. Hice un pedido de un litro inmediatamente para probarla. Y cuando llegaron los resultados... era la mejor".

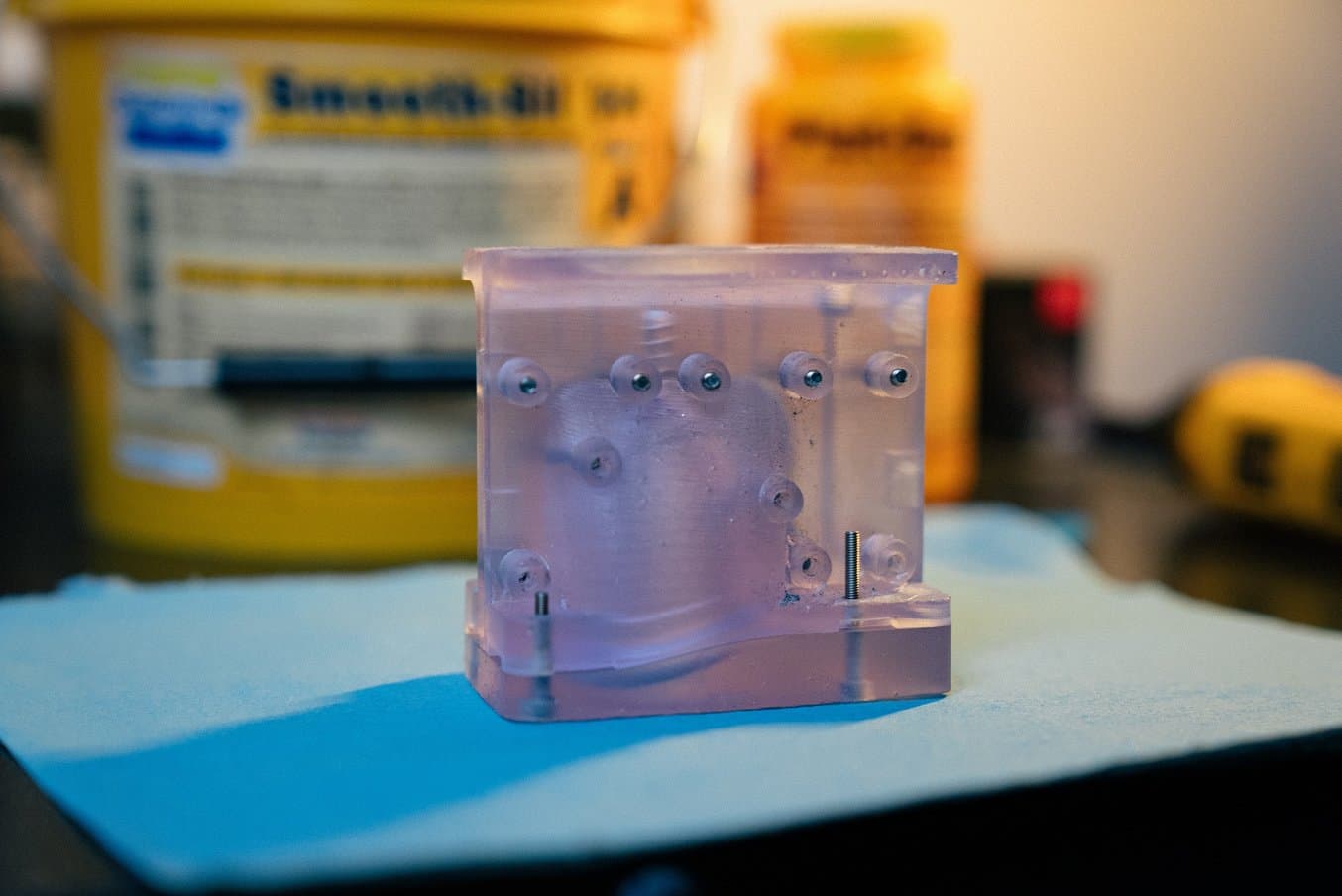

Los moldes de inyección impresos en 3D son una parte crucial del proceso de desarrollo de Glassboard.

La ventaja de este catálogo de resinas para el desarrollo de productos está clara: la Form 2 y la Form 3BL son máquinas versátiles capaces de seguir el ritmo a la imaginación de Chapman y Ettinger, así como a lo que exigen sus clientes. Chapman dijo: "Todas nuestras otras herramientas son más especializadas y solo hacen bien una cosa. En cambio, vosotros tenéis una resina para todo. ¿Cuál es la próxima maravilla que vais a sacar? Porque da igual qué sea, va a ser genial. Va a ser una industria o un sector al que no hemos podido llegar, o un tipo de material para el que no hemos podido hacer prototipos, y nos permitirá hacer cosas impresionantes".

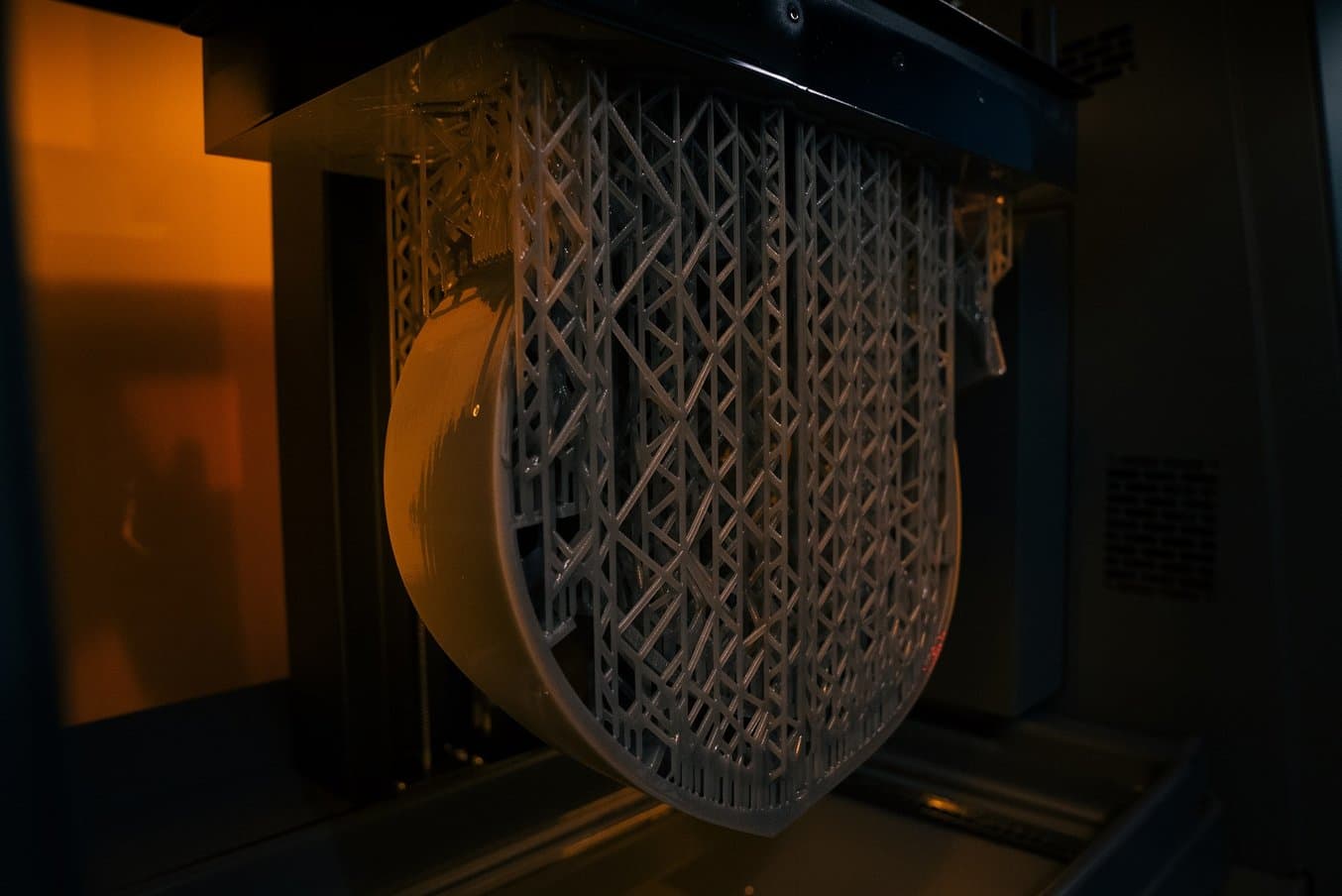

La Form 3BL, para el desarrollo de productos

Glassboard utiliza las impresoras Form 2 y la Form 3BL.

Gracias a su éxito inicial con el moldeo en vacío, el equipo ha estado expandiendo su uso a otros proyectos. Chapman nos explicó: "Para otro producto hemos hecho mucho moldeo en vacío. Empezamos a imprimir algunos moldes con la Draft Resin en la Form 3BL para piezas muy grandes moldeadas en vacío. Antes, estos moldes se habrían imprimido en varias partes con una Form 2 y montado posteriormente en un proceso que requiere un tiempo de impresión adicional. En el pasado, los diseñadores solo pensaban en el moldeado en vacío para hacer embalajes, bañeras o carcasas de cascos. Pero estamos empezando a aprender que el moldeado en vacío se puede usar para crear piezas mucho más complejas si estás dispuesto a hacer una herramienta o un respiradero con diseños atípicos. También nos da una forma de empezar a usar termoplásticos de fabricación para los prototipos sin tener que pasar por el moldeo por inyección. Creo que apenas hemos empezado a descubrir esta tecnología y pienso estar atento a lo que podremos sacar de ella el año que viene".

Grant Chapman

"Es realmente un proceso de 24 horas para las piezas moldeadas en vacío: se imprimen los moldes por la noche, se curan por la mañana, se moldean las láminas de termoplástico y se recortan al final del día. Y con eso, ya tienes la pieza real en las manos para probarla. Para mí, esa es la definición de la creación rápida de prototipos".

Un caso de uso inesperado para la Form 3BL ha sido usar la base de impresión de mayor tamaño para imprimir muchas piezas pequeñas a la vez. Al principio, el equipo esperaba usarla principalmente para prototipos a gran escala de piezas y moldes grandes, pero como nos explicó Chapman, debido a la precisión de alta calidad que ofrece la tecnología Low Force Stereolithography, empezaron a usar la Form 3BL en lugar de la Form 2 en algunos casos. Chapman explicó: "Para un cliente que nos pidió molduras de uretano en dos piezas, también nos pidieron unos cuantos prototipos de una pieza pequeña y flexible de un día para otro. En vez de tomar el mismo molde, limpiarlo y reutilizarlo, acabamos imprimiendo 30 moldes en la Form 3BL por la noche y pudimos montarlos todos, realizar la inyección al día siguiente y enviar los prototipos. Lo que con la Form 2 habría necesitado tres o cuatro impresiones, pudimos hacerlo con literalmente una única impresión por la noche con la Form 3BL.".

Chapman añadió: "Hasta ahora, estamos más que impresionados con la Form 3BL y los cambios de software que hemos visto. Incluso en los últimos cinco meses, el cambio de que los ajustes de los soportes de cada resina pasen de la beta al lanzamiento ha sido enorme. Simplemente es una mejora fantástica de calidad de vida para la eliminación de los soportes en un tiempo de desarrollo tan corto. Por eso, estoy muy contento con esa línea de productos".

Materiales biocompatibles de Formlabs para el desarrollo de productos

Grant Chapman

"Tener acceso a materiales con los que puedes estar seguro a la hora de dárselos a alguien para un contacto con la piel es revolucionario para crear prototipos de piezas que la gente tiene que tocar y sentir para probarlas".

La Dental LT Clear V2 Resin ha sido un material ideal no solo para prototipos de piezas biocompatibles, sino también para la fabricación de moldes, y el equipo ha estado utilizando su Form 3BL para crear moldes de gran tamaño. Chapman nos dijo: "Con la Dental LT Clear V2 Resin, su característica más atractiva es que es segura para las membranas mucosas y podemos sentirnos seguros al usarla en una aplicación en la que el cliente final pueda necesitar ponerla en contacto con la piel humana, como ocurre con los moldes de silicona curada con platino o las piezas directamente impresas en 3D. La otra ventaja que tiene esta resina es que se imprime con mucha precisión y retirar los soportes es facilísimo. Y en el fondo, eso es solo un extra dentro de todo lo que aporta el material.

Crear moldes transparentes con la Dental LT Clear V2 Resin también fue algo positivo, con Chapman comentando al respecto "también es transparente. Cuando llenamos los moldes, podemos ver si dejamos accidentalmente burbujas de aire o huecos que podamos reparar".

Solicita una pieza de muestra gratuita

La BioMed Clear Resin es un material duro y resistente diseñado para su uso en aplicaciones biocompatibles que requieren contacto continuo con la piel o con membranas mucosas. Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

Para muchos productos de consumo, los diseñadores no están intentando hacer algo revolucionario y resolver problemas técnicos. En el caso de Sunny, ya existe una versión anterior del producto. El problema reside en cómo crear una experiencia para el consumidor que sea mejor que la de esas versiones anteriores, por lo que las iteraciones que exploran pequeños detalles pueden ser cruciales para generar un nuevo producto.

Según Ettinger, "eso es lo que tanto han valorado, ese sistema en el que pueden pasar de las opiniones a iteraciones y mejores del diseño con lo que crear nuevos prototipos que probar y mantener ese ciclo de retroalimentación. Creo que esa puede haber sido la parte más satisfactoria de todo el proceso.

La fiabilidad es clave

Las diversas piezas que participaron en las creación del aplicador y la copa para Sunny.

Da igual cuál sea el desafío, el equipo de Glassboard no da excusas y necesita una herramienta capaz de estar a la altura. La fiabilidad es crucial para el éxito y para una entrega rápida en el proyecto de Sunny. La necesidad de imprimir decenas de prototipos hacía que las impresiones fallidas pudieran retrasar el proyecto.

En palabras de Chapman: "La fiabilidad es muy importante. No es que la impresora pueda averiarse y que las dos horas que tarde en arreglarse sean el problema, sino que la impresora se averíe por la noche y contaras con tener esa pieza por la mañana para cumplir el plazo estipulado. En esos momentos es en los que la fiabilidad es fundamental. No es el tiempo de inactividad. Es la oportunidad perdida de imprimir algo que hemos prometido a un cliente y que contamos con tener listo. Si una impresora falla o tiene algún problema, hay un plazo que no se cumple y por eso es tan importante".

Al final, el equipo creó más 100 prototipos para Sunny entre el aplicador y la copa. Dado que el producto entra en contacto con el cuerpo humano y en una zona tan sensible del mismo, el equipo sabía que no sería posible perfeccionar el diseño en solo unas pocas impresiones. El producto tiene que tener un buen aspecto, ajustarse bien y funcionar en una gama de cuerpos. Por eso dijo Chapman que las iteraciones rápidas son tan importantes: "Lo que nos preguntamos con casi todos los productos que desarrollamos en nuestras instalaciones es ¿cómo hacemos prototipos de la forma más fácil y rápida posible? Y después, ¿cómo podemos probar el producto en un estado lo más cercano posible al de la fabricación antes de pensar en utillaje o de comunicarnos siquiera con el fabricante? ¿Cómo se puede realizar el máximo número de ensayos posible en un taller de prototipos?"

Guía de utillaje rápido

En este libro blanco, aprenderás a combinar las herramientas rápidas impresas en 3D con procesos de fabricación tradicionales como el moldeo por inyección, el termoformado y la fundición para mejorar la flexibilidad, agilidad, ampliabilidad y rentabilidad.

Infórmate sobre la impresión 3D para el diseño de productos

Chapman resumió lo que piensa de usar la impresión 3D diciendo: "Ojalá hubiera aprendido a usar esta herramienta hace años, porque ahora la uso para todo". Teniendo en cuenta su versatilidad y fiabilidad, Glassboard prevé que la Form 2 y la Form 3BL se incorporen en todos los proyectos de aquí en adelante.

Para informarte sobre Glassboard y seguir sus futuros proyectos, visita su sitio web.

Para descubrir cómo la impresión 3D de gran formato se puede usar en tus productos, visita nuestra página de la Form 3L. También puedes solicitar aquí una pieza de muestra gratuita impresa en la Form 3L.