Las siliconas son materiales populares para fabricar piezas blandas de uso final destinadas a un amplio abanico de aplicaciones, como audífonos personalizados, atrezo para cine y televisión, prótesis, asas y agarres de productos de consumo y más.

Esta guía ofrece información general sobre el utillaje impreso en 3D para la producción de piezas de silicona, que incluye moldes de inyección en dos piezas, sobremoldes, moldes de compresión y moldes de cáscara. Estos métodos se pueden utilizar para el prototipado de productos blandos de silicona, la producción en lotes pequeños de unidades en beta para los clientes o la fabricación de productos de uso final personalizados.

Se ofrece una guía paso a paso para producir un llavero de silicona con un AirTag de Apple encapsulado, utilizando las buenas prácticas de diseño procedentes de varios clientes de Formlabs que realizan diseño de productos. Si quieres un informe detallado que incluya los procesos de trabajo para los materiales, la compatibilidad entre siliconas y resinas y los agentes de desmoldeo recomendados, descarga nuestro libro blanco.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Fundición de silicona con utillaje impreso en 3D

Los moldes tradicionales para la producción de piezas de silicona se fabrican mediante mecanizado CNC, a partir de bloques de aluminio o acero. Estos moldes tradicionales incluyen moldes de inyección de dos o más piezas para gomas de silicona líquida o moldes de compresión de cavidad única con una lámina de goma de silicona curada por calor que se cura al someterla a presión y altas temperaturas.

Normalmente, estos tipos de moldes de metal se utilizan para la producción en masa, pero cuando se emplean para el prototipado, los tiempos de entrega de varias semanas y los miles de dólares que hay que invertir de antemano en herramientas limitan la capacidad de los diseñadores de aplicar y probar pequeños cambios en un diseño de molde.

La impresión3D de escritorio es una potente solución para fabricar herramientas con rapidez y bajos costes. Requiere muy poco equipamiento, por lo que los operarios cualificados pueden centrar su atención en otras tareas importantes. Con la impresión 3D en sus propias instalaciones, los fabricantes y los diseñadores de productos pueden introducir el utillaje rápido en el proceso de desarrollo de productos para validar las decisiones de diseño y materiales antes de pasar a la producción en serie. Pueden realizar iteraciones rápidamente, acelerar el desarrollo de productos y lanzar productos mejores al mercado.

Piezas de silicona hechas con moldes impresos en 3D en impresoras 3D SLA de Formlabs.

La tecnología de impresión 3D por estereolitografía(SLA) es una buena elección para las herramientas de moldeo con silicona. Las piezas elaboradas mediante SLA se caracterizan por un acabado de la superficie liso y una alta precisión. Las gomas de silicona RTV capturan detalles precisos de la superficie, incluidos sus defectos, por lo que la calidad de la superficie de la herramienta se traduce directamente en la calidad de la superficie de la pieza final. Por ejemplo, un molde impreso con impresoras de modelado por deposición fundida (FDM) dejaría improntas visibles de las líneas de capa de la impresión en la pieza de silicona.

LaClear Resin de Formlabs (u otras resinas transparentes como la BioMed Clear Resin) también permiten visualizar el proceso de inyección de la silicona, con lo que los diseñadores pueden evaluar la formación de burbujas y vacíos e identificar las áreas en las que se deberían añadir listones en las esquinas o más respiraderos de aire.

Molde de dos piezas impreso en 3D con la Clear Resin, para inyectar silicona y hace prótesis avanzadas, cortesía de PSYONIC.

Cómo producir piezas de silicona con herramientas impresas en 3D

Aprende de un caso de estudio detallado sobre diseño de moldes impresos en 3D mediante SLA para la fundición de silicona. ¡Incluye buenas prácticas de los clientes de Formlabs!

La impresión 3D SLA también ofrece una ventaja en cuanto a la complejidad del diseño, ya que un molde impreso en 3D permite a los diseñadores aprovechar los socavados u otras geometrías complejas que no serían posibles o resultarían prohibitivamente caras de fabricar mediante el mecanizado CNC.

La Clear Resin de Formlabs también es bastante versátil en cuanto a su rendimiento mecánico. El mismo material se puede utilizar para crear un molde de cascarón extremadamente delgado que se quiebra y retira fácilmente de una pieza de silicona personalizada o para crear un molde de impresión robusto que se utiliza varias veces para producir juntas. Por último, llevar a cabo una fabricación asequible a escala del banco de trabajo reduce los tiempos de entrega, ya que un diseñador puede imprimir una geometría de molde y empezar a inyectar silicona el día siguiente.

Cuando se utiliza con moldes impresos en 3D, la goma de silicona vulcanizada a temperatura ambiente captura los detalles más precisos de la superficie, incluido el texto en relieve. Además, la mayoría de las siliconas para fundición no se adhieren químicamente y se pueden despegar de la superficie del molde tras el curado. Se puede lograr una unión mecánica vertiendo la colada de fundición sobre superficies muy porosas, como por ejemplo la tela tejida, y, en algunos casos, también se puede obtener una unión química con aglutinantes especializados.

En este vídeo, Mack Mor, ingeniero de productos sénior de OXO, explica cómo la empresa utiliza la impresión 3D para hacer piezas de verdadera silicona rápidamente y realiza una demostración rápida de la fundición de silicona.

Siempre que un material para fundición como la silicona entra en contacto con un molde impreso, debemos considerar la interacción química entre los dos materiales. Hay muchas combinaciones posibles de siliconas, resinas, revestimientos protectores y agentes de desmoldeo que se pueden utilizar. Pedimos a clientes de diversos sectores que nos informaran de si sus procesos de trabajo habían tenido éxito, y sus respuestas están resumidas en nuestro libro blanco.

Creación de productos sanitarios con silicona

El objetivo de esta guía es ayudar al usuario a decidir cuál es el mejor método de producción de piezas de silicona para su uso previsto y ofrece instrucciones paso a paso tanto para imprimir con la Silicone 40A Resin como para moldear silicona utilizando herramientas impresas en 3D mediante SLA (que incluyen moldes de inyección de dos piezas, sobremoldes y moldes de compresión).

Técnicas de creación de moldes para la fundición de silicona

Ya que la silicona RTV no requiere temperaturas o presiones elevadas, se le puede dar forma fácilmente con un equipamiento limitado en un laboratorio de prototipado, lo que reduce el coste inicial de incorporar piezas blandas en el catálogo de diseño de cualquier empresa.

Hay diferentes variantes de los métodos de producción de piezas de silicona para obtener diversos resultados. Algunos ejemplos son los siguientes:

OXO utiliza el moldeo por compresión para el prototipado de componentes blandos, como juntas estancas.

Moldeo por compresión

Con el moldeo por compresión, una masilla de silicona de curado rápido se coloca en dos lados de un molde impreso en 3D, que se sujeta con un tornillo de banco. Este método a menudo se usa para prototipos de juntas e imita las herramientas utilizadas en la producción en masa.

Glassboard utiliza moldes de inyección llenados por gravedad para una variedad muy amplia de aplicaciones de prototipado, como copas menstruales de silicona, fijaciones a medida, sobremoldes, sellos, juntas y anillos tóricos.

Molde llenado por inyección

Elmoldeo por inyección es el método más común para moldear un prototipo único continuo de silicona, utilizando un molde en dos o más piezas. En muchos casos, el molde está configurado de manera que la gravedad contribuye al proceso de llenado de silicona. La silicona se inyecta en un canal en la parte superior del molde y la cavidad del mismo se va llenando lentamente desde la parte inferior. Por último, la silicona líquida se libera mediante salidas y canales de aire en la parte superior del molde.

DameProducts emplea sobremoldes de silicona con moldes impresos en 3D para producir prototipos en beta para los clientes.

Sobremoldeo

El sobremoldeo es ideal para encapsular hardware completa o parcialmente con silicona. El hardware se suspende en un molde de dos o más piezas, y a continuación, se inyecta silicona líquida en la cavidad del molde, para que envuelva total o parcialmente el hardware.

El equipo de Cosm recurrió a moldes de cascarón adaptables que se llenan con silicona de uso médico y se quiebran para producir implantes de silicona adaptados a las pacientes.

Moldeo en cascarón

El molde es un cascarón delgado (de menos de 1 mm) que envuelve la cavidad de inyección de silicona. Una vez que la silicona está curada, el cascarón impreso en 3D se rompe para revelar una pieza de silicona. Dado que este es un molde sacrificable que no se puede reutilizar, esta técnica se usa para crear una única pieza personalizada.

Si necesitas más información acerca de los moldes de cascarón, el libro blanco de audiología de Formlabs Impresión 3D de moldes auriculares de silicona personalizados ofrece una guía paso a paso.

Aunque el resultado de cada proceso de moldeo puede parecer similar, hay algunos criterios que recomendamos para elegir un tipo de molde. Entre ellos se cuentan la geometría que se quiere alcanzar para la pieza y la capacidad de incorporar socavados y agujeros en el diseño, tu escala de producción y los materiales que quieres fundir. Ofrecemos algunas pautas en la siguiente tabla.

| Tipo de molde | Geometría de la pieza | Materiales | Escala de producción |

|---|---|---|---|

| Molde de compresión | Sin socavados | Masilla de silicona de dureza alta | Decenas de fundiciones |

| Molde llenado por inyección | Socavados leves | Siliconas líquidas de dos componentes | Decenas de fundiciones |

| Sobremolde | Encapsula hardware interno, socavados leves | Siliconas líquidas de dos componentes | Decenas de fundiciones |

| Molde de cascarón | Puede incorporar grandes socavados y agujeros | Siliconas líquidas de dos componentes | Uso único |

Producción de piezas de silicona con herramientas impresas en 3D

Este informe ofrece una guía paso a paso sobre el utillaje impreso en 3D para la producción de piezas de silicona, con buenas prácticas y casos de estudio de clientes.

Fabricación de moldes para la fundición de silicona: Proceso paso a paso

Para producir piezas de silicona en volúmenes bajos, in situ, de forma rápida y asequible con la impresión 3D, lee el siguiente proceso paso a paso para hacer un molde para la fundición de silicona.

En este ejemplo, crearemos un molde para producir un llavero con un dispositivo AirTag de Apple integrado.

Materiales y equipo necesarios

Materiales

-

Dragon Skin 20 de Smooth-On (catalizada con platino)

-

Pigmento Silc Pig

-

Aerosol acrílico de alto brillo de Krylon

-

Ease Release 200

-

Un dispositivo de hardware encapsulado, en este caso, un AirTag de Apple

Equipamiento

-

Cartuchos de resina epoxi (50:50)

-

Pistola de resina epoxi

-

Boquilla de mezclado

-

Abrazadera de muelle

-

Cámara de vacío y bomba*

-

Cámara de presión*

*Opcional

1. Diseño del modelo en CAD

En primer lugar, necesitarás un modelo en CAD de la pieza final. Esto se puede obtener diseñando el modelo con software CAD o incluso realizando ingeniería inversa de una pieza física ya existente, mediante un escaneo 3D.

En este ejemplo, creamos un molde para producir un llavero con un dispositivo AirTag de Apple integrado, de modo que usamos una réplica digital de un dispositivo AirTag de Apple.

2. Diseño del molde para fundición de silicona

Nuestro libro blanco proporciona una guía paso a paso para diseñar utillaje impreso en 3D para este proyecto. Estos pasos de diseño básico y buenas prácticas sirven para cualquier molde llenado por inyección o sobremolde, con un llenado asistido por gravedad:

-

Diseña tu volumen base, incluyendo el hardware encapsulado

-

Define una línea de apertura y divide el molde

-

Elimina el volumen base del conjunto del molde

-

Diseña la entrada de llenado de silicona

-

Define los respiraderos de aire

-

Añade elementos de alineación para asegurar el hardware encapsulado

-

Añade elementos de acoplamiento para encajar los dos bloques del molde

-

Diseña un canal de depósito de silicona

-

Modifica la entrada de llenado para admitir una jeringa

-

Crea puntos de palanca en el exterior del molde

Modelo 3D base con hardware encapsulado.

Molde final diseñado en CAD.

Si necesitas instrucciones paso a paso para el diseño del molde, lee nuestro libro blanco Producción de piezas de silicona con herramientas impresas en 3D.

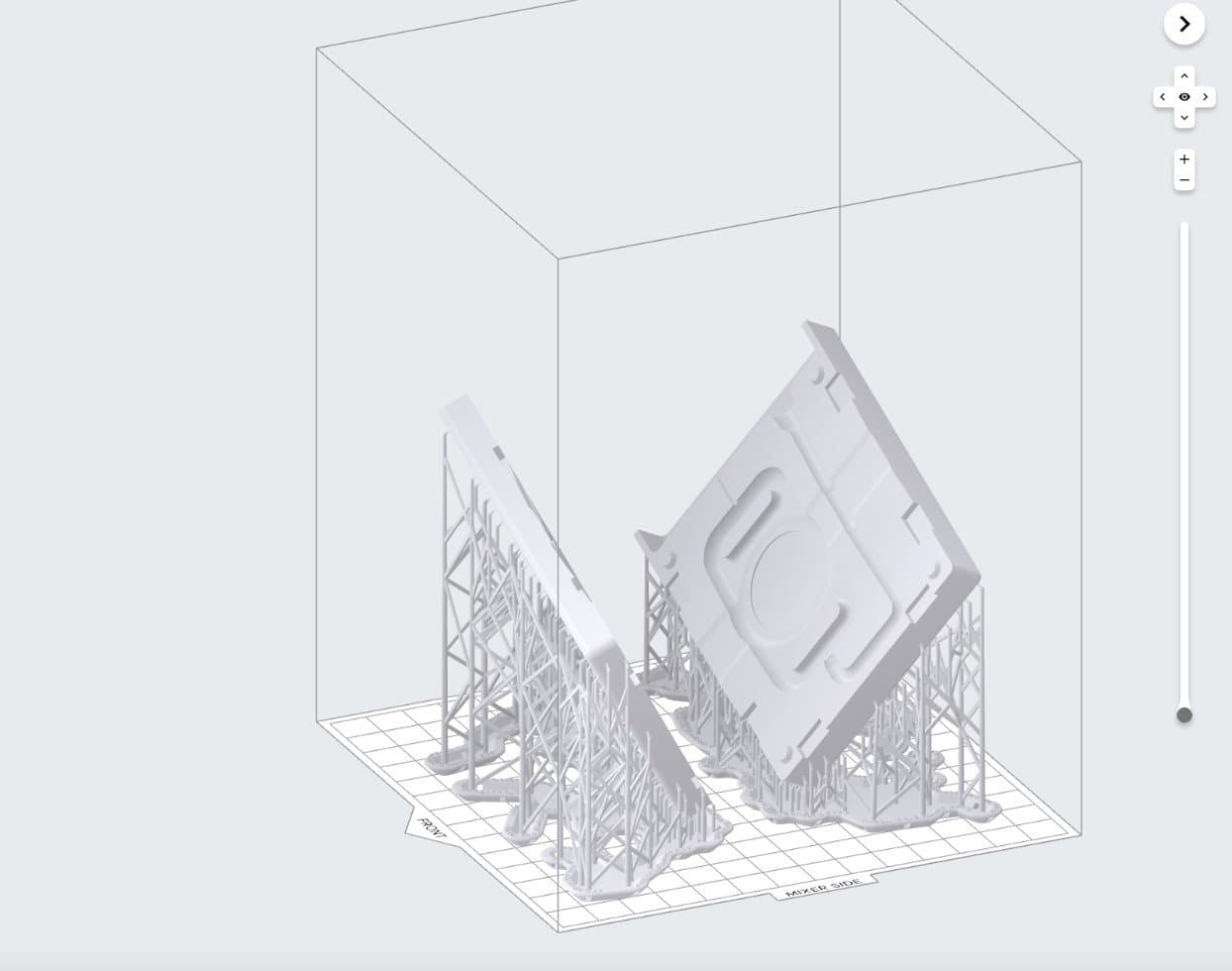

3. Impresión 3D del molde

En función del tamaño que necesites, puedes utilizar una de las impresoras 3D de resina de Formlabs, la Form 3+, para moldes pequeños, o la Form 3L para impresiones de gran formato.

En lo que respecta a la elección de la resina, muchas de las resinas disponibles sirven, pero la Clear Resin y la BioMed Clear Resin son opciones excelentes para visualizar el flujo de la silicona mientras fundes tu pieza.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

Con PreForm, el software de preparación de impresiones de Formlabs, puedes preparar automáticamente tu modelo para imprimir y enviarlo a la impresora. Recomendamos imprimir con una altura de capa de 50 micras para obtener una impresión rápida sin sacrificar la textura lisa de la superficie.

Preparación para la impresión 3D del molde para fundición de silicona con generación automática de soportes en PreForm.

Ya que la silicona capta con precisión los detalles de la superficie, como las líneas de capa, podría ser necesaria una altura de capa de 25 micras para algunas aplicaciones estéticas. Orienta las piezas en la base de impresión de forma que no queden marcas de los soportes en las superficies interiores esenciales. Apoyar el conjunto del molde sobre la base de impresión en sí misma puede funcionar en algunos casos.

Cuando el molde esté impreso, lava y cura las piezas impresas y retira los soportes.

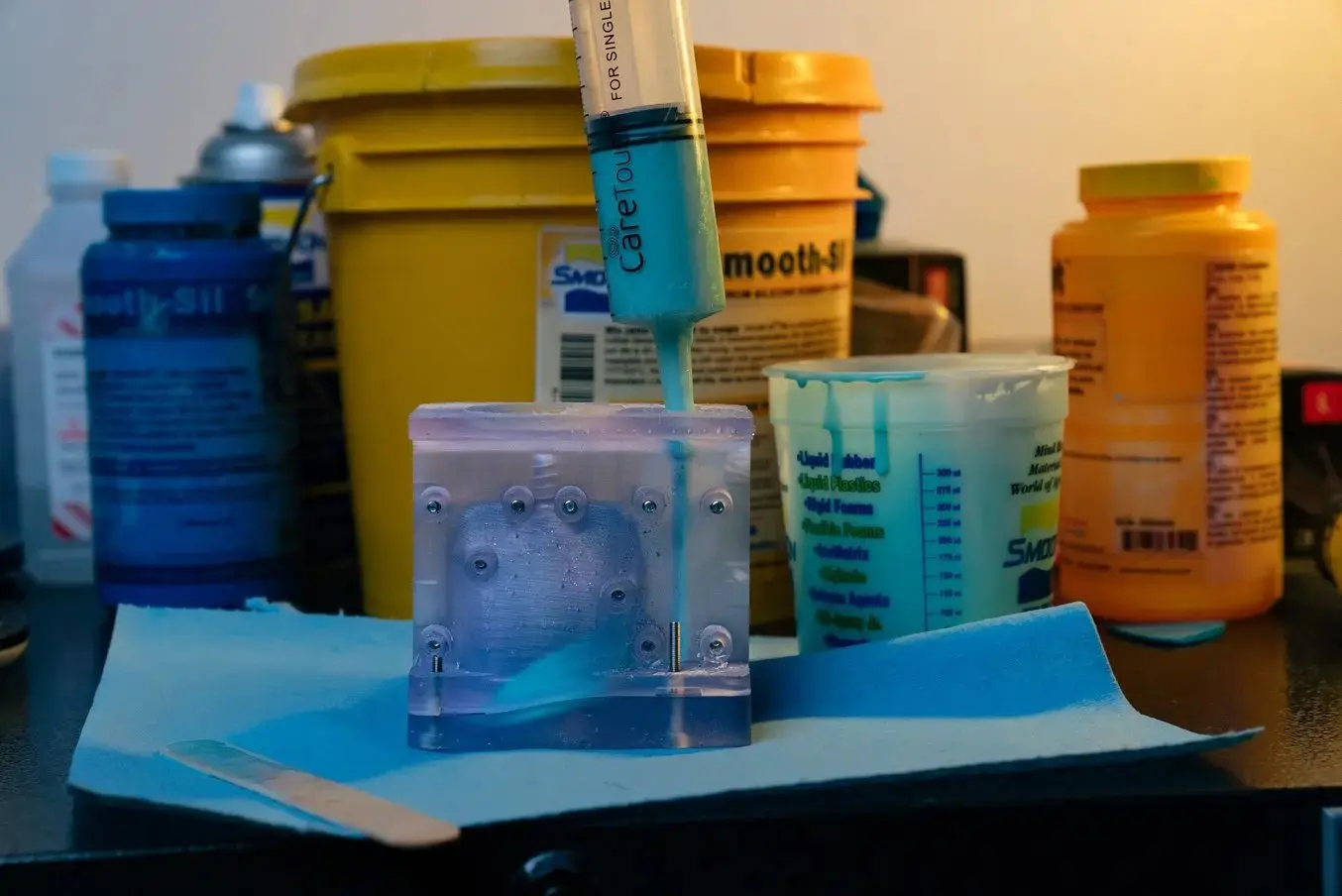

4. Ensamblaje y llenado del molde

Prepara tu molde para la fundición aplicando revestimientos protectores y un agente de desmoldeo. Considera utilizar agente de desmoldeo cada vez que dos materiales diferentes entran en contacto entre sí. Esto incluye hardware incrustado que tengas planeado introducir y retirar de una vaina sobremoldeada de silicona. Consulta nuestra tabla de procesos de trabajo de los clientes para ver recomendaciones.

Sigue las instrucciones en el envase de tu material y espera a que los revestimientos se curen o se sequen completamente antes de pasar al siguiente paso.

Sujeta con cuidado el molde, empezando en la dirección del tiro y asegurándote de que el conjunto del molde y los objetos encapsulados permanezcan alineados.

Sujeción y llenado del molde para fundición de silicona.

Prepara el material de silicona de tu elección y llena el molde. Para saber más acerca de qué tipo de material de silicona elegir, lee nuestro libro blanco.

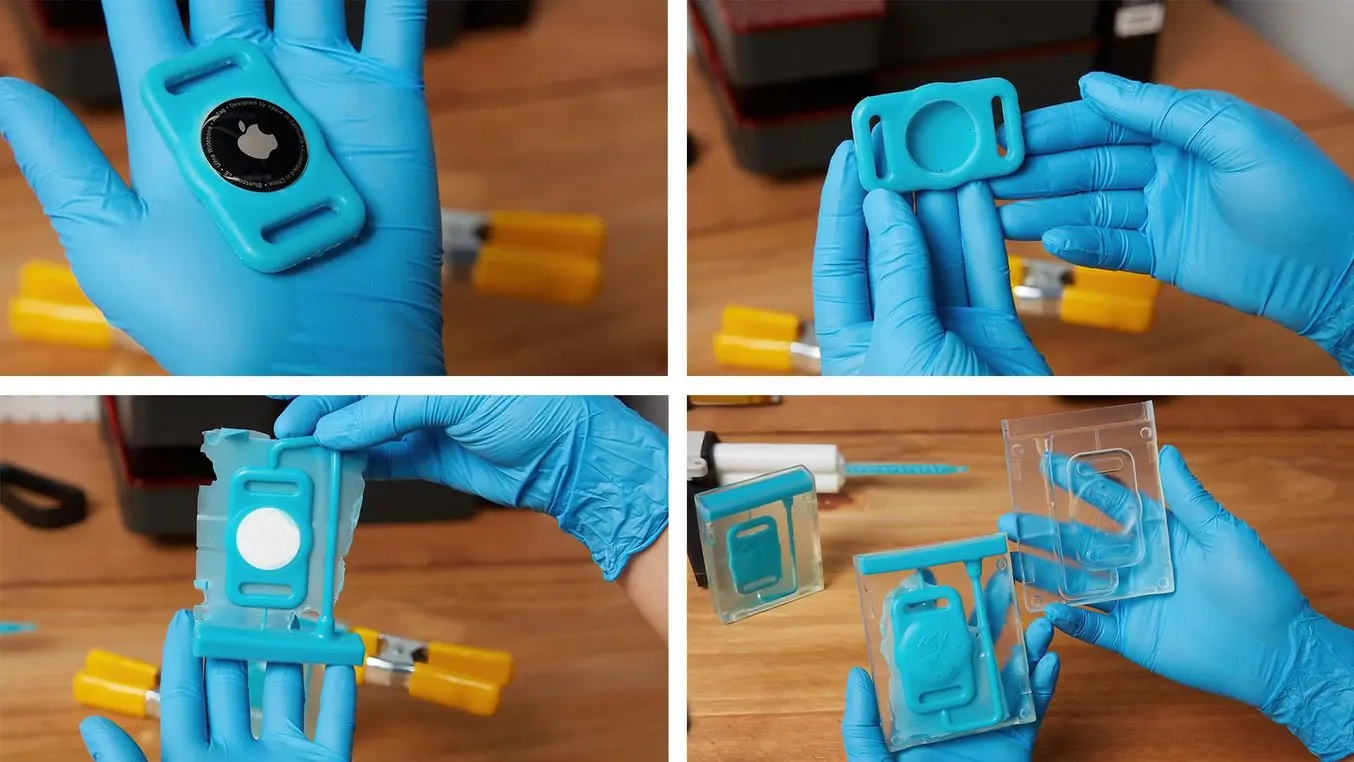

5. Desmoldeo y acabado

A continuación, desmoldea la pieza de silicona y recorta el material sobrante. Es normal que aparezca algo de rebaba en el interior y en las cercanías de la línea de apertura. En primer lugar, retira los restos de silicona que hayan quedado en el exterior del molde. Abre el molde introduciendo un destornillador de cabeza plana u otra herramienta plana en el punto de palanca y haciendo palanca para romper el sello. Retira la pieza de silicona, teniendo en cuenta que es posible que haga falta recortar con cuidado silicona de los respiraderos de aire.

Desmoldeo y recorte de la silicona sobrante de la fundición, y el llavero final con un dispositivo AirTag de Apple integrado, hecho mediante impresión 3D y fundición de silicona.

Después de retirar la pieza de silicona del molde, utiliza una cuchilla afilada o alicates de corte para recortar los respiraderos y los bebederos de entrada de la pieza. Las protuberancias que queden se pueden eliminar utilizando papel de lija de grano fino con suavidad. Por último, puedes lavar la pieza con agua y jabón para retirar los residuos del papel de lija y el agente de desmoldeo.

En función de qué tipo de molde utilices, es posible que puedas reutilizarlo varias veces. Puede que tengas que limpiar los respiraderos con una herramienta afilada y/o volver a aplicar el agente de desmoldeo antes de llenar de nuevo el molde con silicona.

Es normal realizar un par de iteraciones del diseño del molde después de probar todo el proceso de trabajo. Algunos cambios que puede que tengas que considerar para el diseño son aumentar la distancia de margen entre los elementos de acoplamiento, mover los pernos de alineación para asegurar que los objetos encapsulados queden totalmente constreñidos o añadir respiraderos de aire en áreas que tienden a atrapar burbujas de aire durante el llenado.

Empieza a fabricar piezas de silicona con la impresión 3D

Independientemente de si estás fabricando piezas de silicona con moldes impresos en 3D, fabricando moldes de silicona para fundir otros materiales o imprimiendo en 3D directamente materiales blandos similares a la silicona como la familia de resinas Flexible y Elastic de Formlabs, la impresión 3D puede ayudarte en el proceso.

El ecosistema completo y fácil de usar de Formlabs simplifica el desafío de empezar a imprimir 3D moldes para la producción de piezas de silicona y añadir componentes blandos y gomosos a tu catálogo de productos o proyectos.

Solicita una pieza de muestra gratuita para ver de primera mano los materiales de Formlabs impresos en 3D.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.