La ingeniería inversa es un método popular para digitalizar el diseño de los productos y que los fabricantes puedan reproducir fácilmente piezas bajo demanda, crear y mantener un inventario digital y evitar problemas causados por herramientas o diseños obsoletos. Esta técnica es común en sectores como la industria automotriz, la industria aeroespacial, la ingeniería biomédica, el diseño orientado a la fabricación y el diseño industrial.

En esta guía detallada, explicaremos el proceso de ingeniería inversa, destacaremos las mejores herramientas para ella y mostraremos casos de estudio reales en varios sectores.

¿Qué es la ingeniería inversa?

La ingeniería inversa es el proceso de desmantelar e investigar un producto para descubrir los conceptos involucrados en su fabricación, con el objetivo de producir un producto similar o mejorar uno ya existente.

Aunque esta es una definición aceptada para la ingeniería inversa, hay muchos otros motivos por los que adoptar este enfoque hacia atrás en la ingeniería. La innovación a menudo nace de algo tan pequeño como un ligero ajuste o añadido a un producto terminado: en química, para crear nuevos compuestos moleculares o vacunas; en electrónica, para replicar circuitos impresos y en desarrollo de software, para recrear firmware, arquitecturas de back-end e interfaces de usuario.

Con tecnologías como los escáneres 3D y las herramientas de fabricación digital como las impresoras 3D, los ingenieros (inversos) tienen hoy a su disposición mejores herramientas que nunca.

Del escaneo 3D a la impresión 3D: Ingeniería inversa rápida para la restauración de máquinas, soportes para montaje y productos para el mercado de recambios

Este seminario web ofrece información detallada sobre cómo empezar a usar el escaneo 3D para mejorar el diseño y la producción de tus piezas, en combinación con la ingeniería inversa por CAD y la impresión 3D.

Ingeniería inversa de objetos físicos

Hay múltiples motivos para aplicar ingeniería inversa a piezas mecánicas.

Complementos: En el desarrollo de productos, los componentes existentes a menudo se remodelan para crear artículos complementarios o para el mercado de posventa, para personalizaciones, para reparaciones o para incluirlos en un nuevo conjunto de piezas.

Mejoras de productos: Los componentes ya existentes se pueden deconstruir, escanear y examinar para mejorar sus procesos de fabricación y ensamblaje. Los costes se pueden reducir con los siguientes métodos:

-

Relajar las medidas de la geometría de las piezas, sus tolerancias y sus restricciones.

-

Aligerar las piezas al optimizar geometrías estructurales como sus nervios, los grosores de las paredes, los radios y otras transiciones.

-

Rediseñar las piezas a raíz de cambios en el proceso de fabricación para favorecer el montaje, el desmontaje, la moldeabilidad, la integración en distintas funciones o el procesamiento relativo al final de su vida útil.

-

Refinar rasgos funcionales clave, la ergonomía o la usabilidad de la pieza.

-

Mejorar el rendimiento del producto en aspectos como su resistencia general, los elementos que encajan mediante presillas, las bisagras flexibles, los puntos de montaje de componentes electrónicos, la durabilidad y el índice de protección contra la penetración de agua y polvo.

Fomentar la innovación: Desmontar los dispositivos existentes para comprender su funcionamiento interno y su intención de diseño al detalle puede inspirar innovaciones radicales.

Revisar los desafíos de ingeniería del pasado hace que no haga falta reinventar la rueda. Un campo que destaca por esto es la biomimética, donde se han investigado sistemas biológicos como las patas de los saltamontes, los pies de las salamanquesas, la hidrodinámica de las ballenas, el comportamiento de las colonias de hormigas, los brazos de las gambas mantis, las telas de araña y las formaciones de las conchas de amonites como inspiración para inventos novedosos.

Al desmantelar un producto, las empresas también pueden aprender acerca de los componentes que hay detrás de las creaciones de la competencia y cómo están montadas. A continuación, pueden utilizar esta información para evaluar si la empresa realmente ofrece una buena relación calidad-precio y dónde pueden mejorar en cuanto al nivel de integración de la cadena de suministro y la estrategia empresarial.

Resurrección: Si un fabricante quiebra sin haber publicado sus planos o sus datos de CAD, la ingeniería inversa es el método de referencia para revivir artículos que de otro modo se perderían. Por ejemplo, los coches antiguos o retro que se han quedado sin proveedores de piezas de repuesto se pueden volver a conducir gracias a la ingeniería inversa que se realiza en subsistemas importantes como motores, cajas de cambios y transmisiones.

La ingeniería inversa también es una excelente manera de recuperar líneas de productos descatalogadas con patentes caducadas que en su momento fueron populares y modificarlas para ofrecerlas al público actual.

La ingeniería inversa también puede usarse con fines históricos, como crear un archivo digital de objetos que se han perdido. Las empresas que solo tienen versiones físicas de productos que fabricaron antes de la era de los ordenadores y el CAD ahora pueden recrear estos objetos perdidos creando sus gemelos digitales y, de este modo, mantener intacto todo su legado de productos.

Imitaciones: La aplicación menos ética de la ingeniería inversa son las imitaciones que con tanta frecuencia se hacen de productos populares, creando réplicas que a menudo son versiones simplificadas, torpemente renombradas o desproporcionadas de los originales.

Aunque en muchos casos esto supone una violación de las patentes y se deberían tomar medidas legales, una forma positiva de verlo es como un elogio a los creadores originales y una forma tolerable de difundir un diseño a mercados que no se encuentran dentro del alcance de distribución y de la propiedad intelectual de los inventores.

He aquí algunos ejemplos de aplicaciones de la ingeniería inversa:

| Sector | Aplicaciones | |||

|---|---|---|---|---|

| Automóvil | Parachoques, techos, modificaciones aerodinámicas, kit cars, colectores de escape, piezas de recambio, digitalización de modelos en arcilla | |||

| Ingeniería biomédica | Modelos anatómicos, implantes, herramientas quirúrgicas, prótesis/órtesis, ortopedia | |||

| Productos de consumo | Complementos, prototipos, embalajes | |||

| Ingeniería mecánica | Piezas de recambio, mejoras de piezas, ingeniería del valor, conversión de máquinas, análisis de fallos | |||

| Mobiliario | Adornos, patas, molduras, piezas de recambio | |||

| Joyería | Réplicas, moldes, artículos hechos a medida, conservación |

¿Es legal la ingeniería inversa?

Por lo general, la ingeniería inversa es legal según la Ley de Protección de Secretos Comerciales de EE. UU. para obtener una ventaja comercial o militar respecto a la competencia, siempre y cuando esto se haga sin incumplir acuerdos contractuales y después de obtener el producto original de forma legal.

Se considera un medio lícito para descubrir secretos comerciales diferente del robo o el espionaje, siempre que esto no interfiera con la protección de patentes, la concesión de licencias de usuario final u otras obligaciones contractuales.

No obstante, en algunos casos, que la competencia reproduzca productos puede tener consecuencias graves para el negocio de un fabricante, y no es raro que las empresas tomen medidas para evitar que sus productos caigan en las manos equivocadas.

Ingeniería inversa de software

La ingeniería inversa de software tiene la misma meta, pero difiere fundamentalmente de la replicación de hardware u objetos físicos porque las aplicaciones comerciales suelen ser de código cerrado. Es decir, el código fuente se hace inaccesible a terceros a propósito.

Existen herramientas específicas llamadas desensambladores que pueden dejar al descubierto el funcionamiento interno y la estructura algorítmica de la aplicación con la que se usan. Estos programas de ingeniería inversa de software descompilan los datos en su propio lenguaje de ensamblaje sin plagiar el código original.

Gracias a esta conversión interna, el código de máquina que genera es único, lo que hace que el proceso sea totalmente legal. Fabricantes como AMD crean microprocesadores biocompatibles con Intel de forma parecida. De este modo, las empresas también pueden personalizar de forma legal nuevos entornos de software para integrarlos en sus sistemas informáticos.

En un caso famoso, el Proyecto Cero de Google descubrió una debilidad crucial en los microprocesadores aplicándoles ingeniería inversa. Se encontraron con que es posible crear lecturas de fragmentos de memoria prealmacenados en la memoria caché, que pueden contener información sensible como contraseñas. Esto llevó a una idea nueva: almacenar la memoria en un sistema en un chip separado, donde no se pueda interceptar.

Una distinción fundamental entre cómo se aplica la ingeniería inversa al software y cómo se aplica a objetos físicos es que el código, a diferencia de la materia física, se puede cifrar. Los ciberdelincuentes se aprovechan de esto con frecuencia cuando crean malware, al que es increíblemente difícil hacerle ingeniería inversa incluso con herramientas como el software Ghidra de la NSA.

Para mejorar la ciberseguridad de las empresas, no es raro que un equipo interno de hackers cree ataques virtuales contra su propia red, mientras que otro equipo "protector" monitoriza y analiza los ataques mediante ingeniería inversa para encontrar nuevas soluciones.

Descripción general del proceso de ingeniería inversa

El proceso exacto de la ingeniería inversa varía según el tipo de objeto al que se aplica. En esta guía, nos centraremos en la ingeniería inversa de objetos físicos.

La ingeniería inversa de objetos físicos es un proceso de cuatro pasos. Ocurre de forma inversa respecto a los nuevos procesos habituales de desarrollo de productos. Los ingenieros inversos comienzan con el producto terminado y posteriormente deducen los requisitos que han impulsado su desarrollo.

La metodología suele seguir estos pasos:

-

Adquisición de datos: El escáner 3D está calibrado y el espacio de trabajo está configurado para obtener resultados óptimos en cuanto al fondo y la iluminación. Esto crea una nube de puntos que puede tener un tamaño de hasta varios gigabytes. A menudo no basta con digitalizar el modelo; los ingenieros inversos también quieren aprender de primera mano sobre la intención del diseño y las características de ensamblaje desmontando el producto y sometiéndolo a diversas pruebas.

-

Posacabado: La nube de puntos original se convierte en un modelo de malla conceptual. La mayoría de las herramientas de software ofrecen funciones automáticas, pero tareas como rellenar huecos y eliminar irregularidades siguen siendo manuales. El objetivo de este paso es estudiar y desglosar el sistema y los componentes que lo forman.

-

Modelado: La representación de la malla del objeto se convierte en un modelo paramétrico basado en sólidos y superficies. Ahora estamos trabajando desde el nivel de implementación para recuperar la intención que hay detrás del diseño. En esta etapa, los ingenieros pueden alterar las dimensiones del objeto y añadir mejoras con facilidad.

-

Revisión: Esta etapa implica comparaciones dimensionales entre el escaneo y la reproducción que se crea a partir de él. Posteriormente, conlleva pruebas, prototipado, ensayos e iteraciones en diversos escenarios para asegurar que el producto generado a partir de ingeniería inversa está a la altura de los nuevos requisitos.

La ingeniería inversa es intrínsecamente diferente de la ingeniería directa. Al haber trabajado a partir de una implementación ya existente, el producto que se obtiene nunca es 100 % preciso, no sigue totalmente las especificaciones ni está "correctamente" modelado en cuanto a los procedimientos de CAD.

Dado que la ingeniería inversa es inherentemente imprecisa en cuanto a las medidas, ambigua en cuanto a la interpretación e irregular en la construcción de la superficie, tenemos que conformarnos con la aproximación más cercana posible. En muy poco tiempo, seguimos pudiendo crear un valor significativo con piezas útiles que habrían requerido entre 10 y 100 veces más recursos si se hubieran desarrollado desde cero. Esta es una mentalidad diferente al desarrollo directo, que generalmente se caracteriza por un esfuerzo por alcanzar la perfección.

Las mejores herramientas de ingeniería inversa

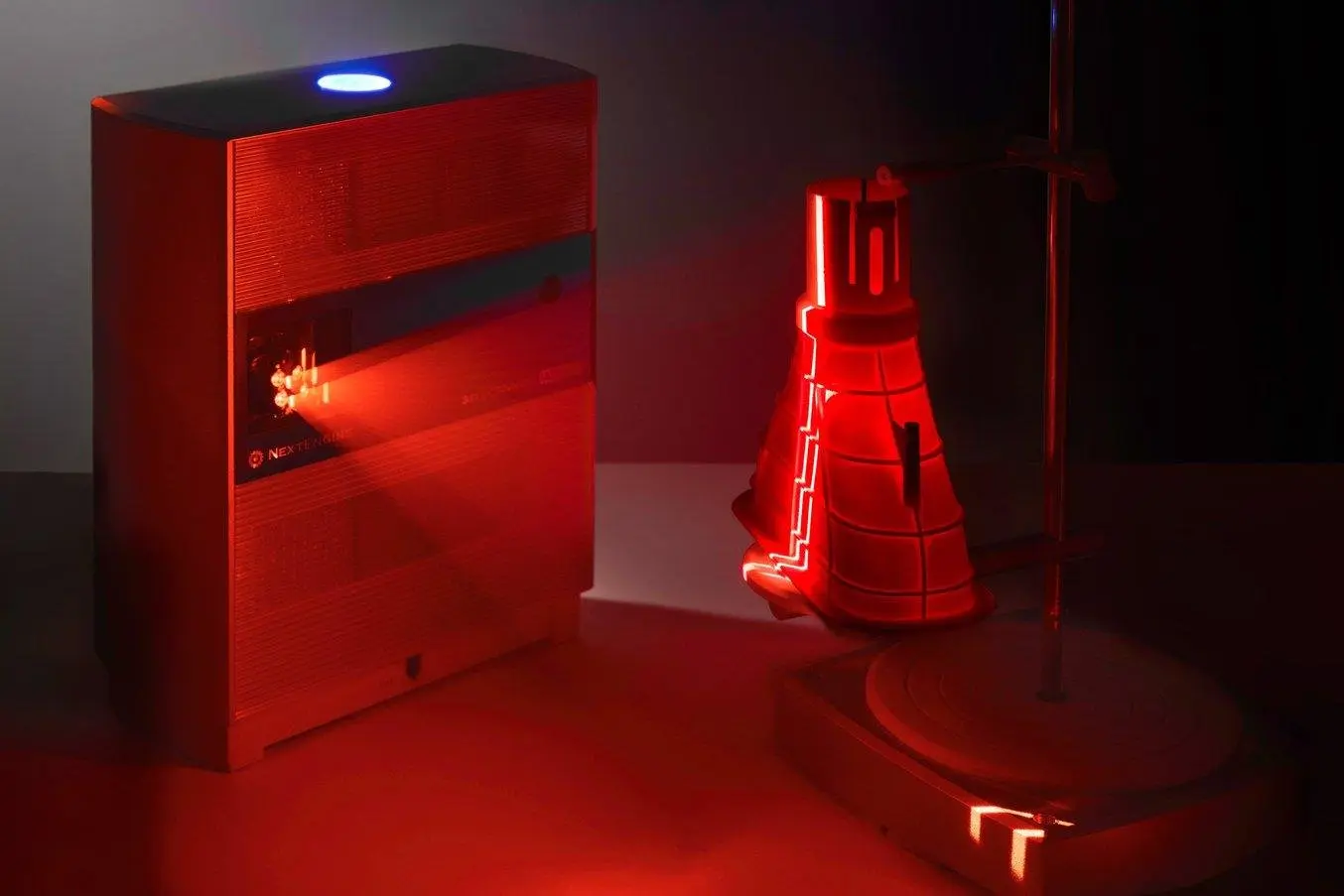

Escáneres 3D para ingeniería inversa

Hay múltiples métodos disponibles para convertir un objeto físico en su gemelo digital. Los escáneres 3D con los dispositivos de captura más aceptados y tienen diversas formas.

Los escáneres 3D son los dispositivos de captura más utilizados para la ingeniería inversa.

Los escáneres de luz estructurada proyectan un patrón de luz en el objeto y usan dos cámaras para capturar cómo el objeto deforma la luz. Las imágenes resultantes se combinan para generar una representación 3D.

Algunos modelos básicos conocidos que se usan con frecuencia en aplicaciones médicas portátiles y no invasivas incluyen el Einstar de Shining3D, el CR-Scan Lizard de Creality y el Structure Sensor Pro. Sin embargo, hay que tomar con reservas los niveles de precisión que anuncian, ya que la desviación media es aproximadamente de un 1 % para este tipo de dispositivos.

Algunos ejemplos de soluciones de escaneo más avanzadas son los escáneres de mano Peel3D, Calibry y Artec Eva. Tienen una mayor precisión, software de procesamiento integrado y respuesta en tiempo real para guiar el proceso de escaneo, además de distintos modos, que incluyen un escaneo basado en marcadores que se pegan. Esto es excelente para objetos planos con un tamaño de hasta varios metros. No obstante, el aumento de calidad suele venir acompañado por un aumento exponencial del precio.

Los escáneres de triangulación por láser disparan millones de puntos láser por segundo sobre el objeto objetivo, que suele necesitar estar mejorado con marcadores. Esta categoría de escáner 3D es la mejor elección para piezas opacas con detalles precisos, como mallas de filigrana, superficies convexas y celosías.

Productos populares como el escáner 3D Matter and Form, el HandySCAN de Creaform, el T-SCAN Hawk de Zeiss y el FARO Freestyle pueden escanear vehículos enteros. Para los proyectos de escaneo complejos, los profesionales usan con frecuencia un método híbrido que incluye tanto un sistema CMM portátil como un brazo de escaneo fijo sin contacto.

Para los entusiastas novatos que puedan aceptar compensar las imperfecciones de sus escaneos con sus impresionantes habilidades de ingeniería inversa en CAD, existen algunas alternativas económicas.

Las cámaras infrarrojas con detección de profundidad y los sensores LiDAR ofrecen modelos de malla menos precisos, pero siguen siendo satisfactorias para escaneos simples y en algunos casos se pueden encontrar en los últimos modelos de los iPhone y iPad de Apple.

La fotogrametría se basa en la fotografía regular, haciendo que el ingeniero inverso tenga que tomar una secuencia de imágenes desde diversos ángulos alrededor del objeto. A continuación, el proceso usa software de gran potencia computacional como Meshroom, RealityCapture, Regard3D, Trnio, RecFusion o Zephyr para componer una reconstrucción 3D a partir de las imágenes.

A pesar de la ventaja de que algunas aplicaciones están disponibles de forma gratuita, hace falta un poco más de habilidad y paciencia para obtener modelos funcionales a partir de la fotogrametría, independientemente de la aplicación.

El escaneo 3D y la impresión 3D para la ingeniería inversa y otras aplicaciones

Los procesos de trabajo de escaneo 3D e impresión 3D se pueden aplicar a la creación de réplicas, la restauración, la ingeniería inversa, la metrología, etc. Descarga nuestro libro blanco para explorar estas aplicaciones y saber cómo empezar a trabajar con estos procesos.

Cómo ayuda el escaneo 3D al proceso moderno de desarrollo de productos

Accede a este seminario web con Peel 3D para explorar cómo integrar escáneres 3D en tu proceso de trabajo de impresión 3D y mejorar con ellos tu proceso de desarrollo de productos.

Software para ingeniería inversa

La relativa facilidad de un flujo de trabajo que va de un escaneo 3D a CAD depende a menudo en un arsenal de distintas herramientas de software con diversos grados de compatibilidad. Para optimizar el sistema, lo mejor es elegir una solución de software que lleve la ingeniería inversa desde los datos de escaneo sin procesar hasta una reconstrucción completa del diseño original en alta calidad.

Las mejores herramientas de software para la ingeniería inversa cargan una nube de puntos en diversos formatos, como .ply, .asc, .ptx, .pcg (Autodesk), .e57, .xyz, .fls (Faro), .pcd, .las y .obj. Estos programas generan y reparan automáticamente el objeto de malla resultante y ofrecen muchas herramientas inteligentes para reconstruir las superficies NURBS y que se ajusten a la malla. Esto evita que haya que medir hasta el más mínimo detalle con un calibre para reconstruirlo manualmente, como solía pasar antes de la llegada del escaneo 3D.

Algunos estudios de diseño virtual hasta dejan a los usuarios preparar el resultado directamente para el prototipado mediante CNC, impresión 3D o fundición. Y dado que una décima de milímetro puede ser fundamental para el encaje de dos piezas fabricadas, la precisión es clave durante todo el proceso de ingeniería inversa.

Para asegurar la precisión, una herramienta de ingeniería inversa tiene que tener las siguientes capacidades:

-

Detección de interferencias para asegurar que las piezas encajarán bien entre sí en un conjunto y que los componentes externos se ajustarán correctamente.

-

Análisis del grosor de las paredes para optimizar la moldeabilidad y obtener un diseño ligero.

-

Análisis de desmoldeo para generar ángulos de desmoldeo correctos, evitar socavados y validar las líneas de apertura.

-

Análisis de superficies como el análisis de cebra y el control de la curvatura para asegurar que el modelo sea adecuado para formas grandes y complejas, como las que requieren los sectores de los productos de consumo y la automoción.

-

Verificación dimensional para parámetros como la masa, el volumen y el cuadro delimitador.

Estas son algunas de las mejores opciones de herramientas de software para ingeniería inversa.

Mesh2Surface

Mesh2Surface es una solución integral que permite a los desarrolladores de productos convertir su nube de puntos en una malla directamente para aplicar ingeniería inversa con Rhinoceros o SolidWorks.

A continuación, el diseñador 3D puede extraer planos y puntos de referencia de la malla para ajustarlos a una geometría compleja. Mesh2Surface contiene herramientas inteligentes para crear bocetos 3D, secciones transversales y contornos. Ofrece análisis de desviación, modelado de superficies automático con ajustes de precisión personalizados y la capacidad de dibujar superficies libres con un ajuste óptimo.

Mesh2Surface funciona excepcionalmente bien para crear recambios para piezas muy dañadas, como este faro de motocicleta.

Artec Studio

Artec es otra de las mejores herramientas de ingeniería inversa para objetos físicos. Se centra en la facilidad de uso y ofrece la máxima velocidad posible para el proceso de conversión del escaneo al CAD. Dado que este software ofrece una respuesta en tiempo real en cuanto al movimiento del dispositivo e incluso permite superponer múltiples escaneos para enriquecer la integración de los datos, se puede digitalizar un coche entero en aproximadamente 15 minutos.

Aunque Artec no ofrece una experiencia de CAD completa, los usuarios siguen pudiendo crear modelos precisos mediante el ajuste de primitivas, algoritmos de primera calidad para el registro de texturas y geometrías y la herramienta de modelado automático de superficies que convierte formas orgánicas en un modelo sólido.

Artec Studio también incluye un modo de piloto automático que automatiza buena parte del proceso de modelado.

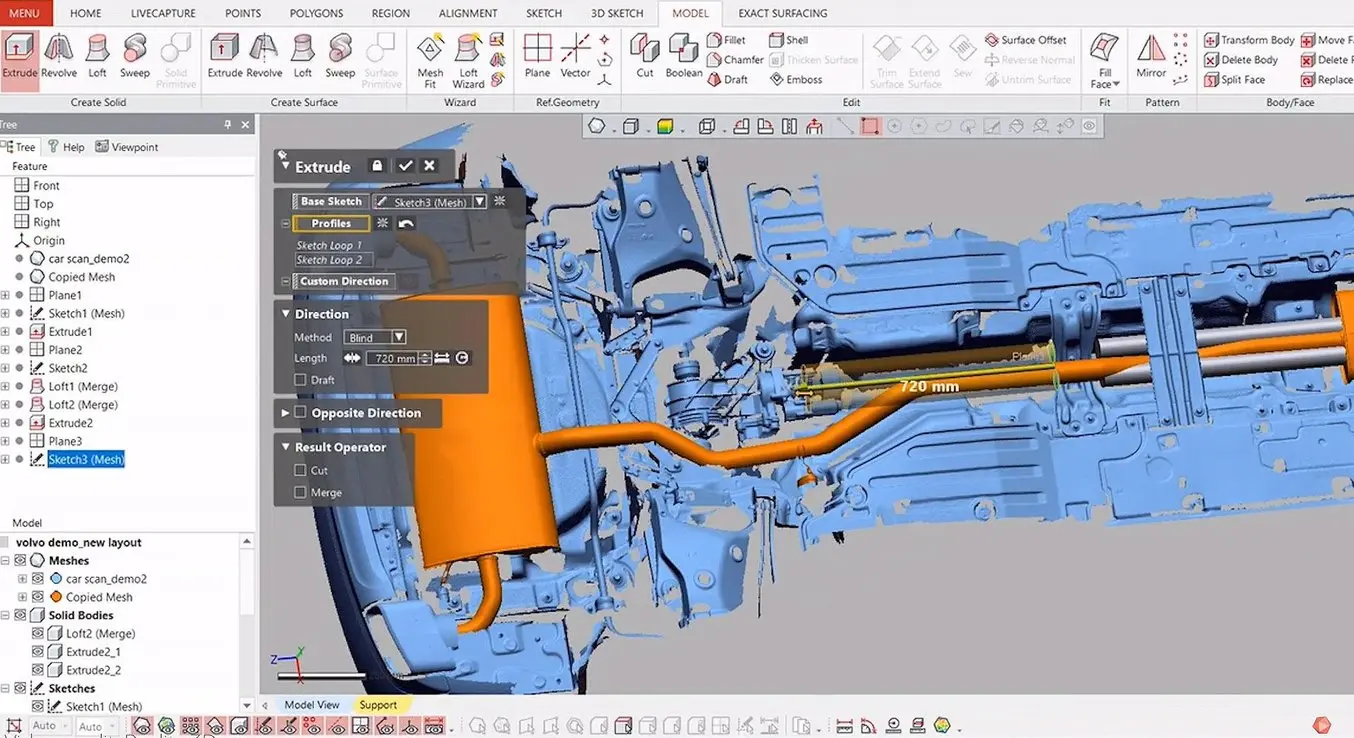

Artec Studio permitió a un ingeniero inverso escanear en 3D y reproducir piezas de los bajos de un Volvo XC90 en menos de una hora para desarrollar un sistema de escape nuevo.

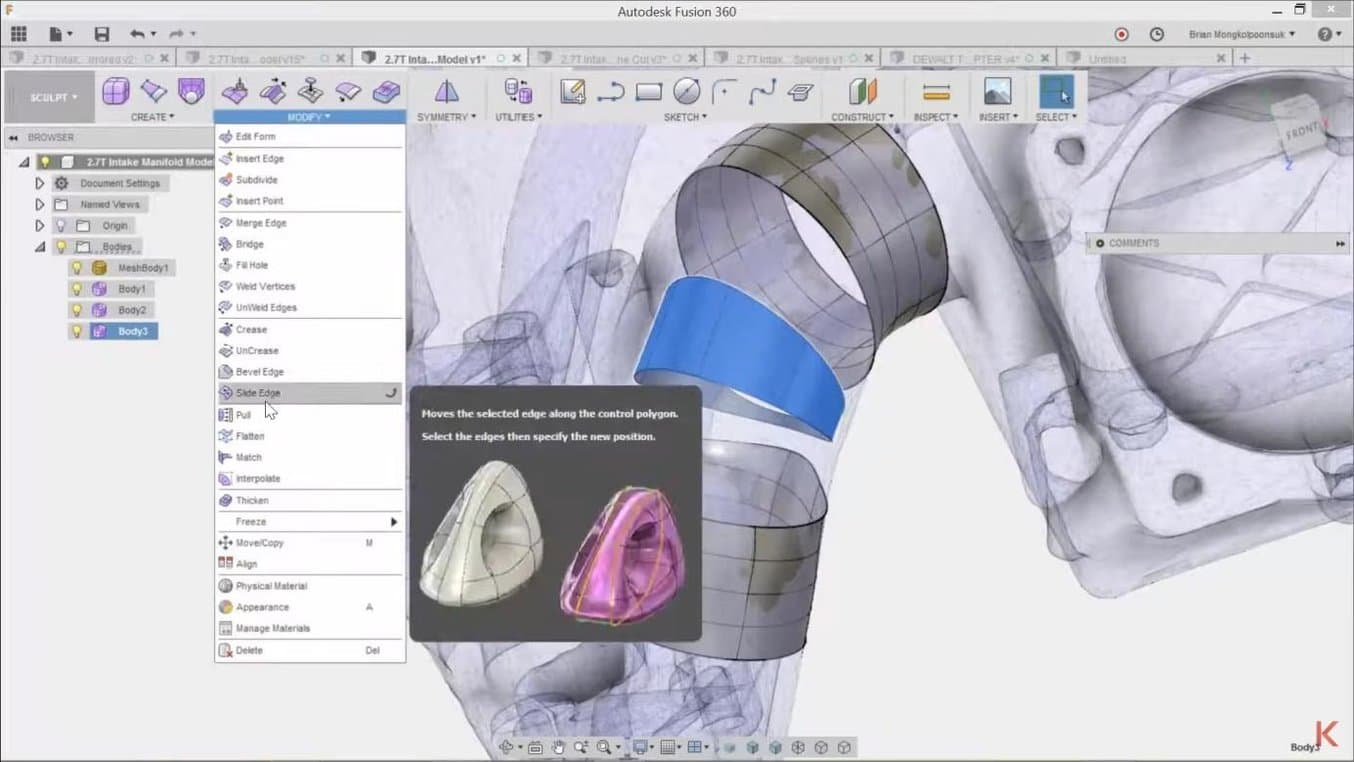

Fusion 360

Autodesk Fusion 360 es una de las herramientas de ingeniería inversa más populares. Se trata de un sistema de CAD basado en la nube que ofrece una solución intermedia, ya que solo puede trabajar con mallas ligeras y ofrece un juego de operaciones geométricas más limitado que el de los líderes del sector.

Fusion ofrece diversos métodos para el proceso de conversión de las mallas en sólidos, como la obtención de contornos en su espacio de trabajo para mallas. También dispone de numerosas herramientas de análisis para la simulación de esfuerzos y la optimización topológica en sus múltiples espacios de trabajo. Al estar integrado con Meshmixer, ofrece además más herramientas fiables de reparación de malla.

Fusion 360 es una buena solución de nivel medio que trae consigo un amplio arsenal de herramientas de modelado poligonal para adaptar la geometría de las mallas.

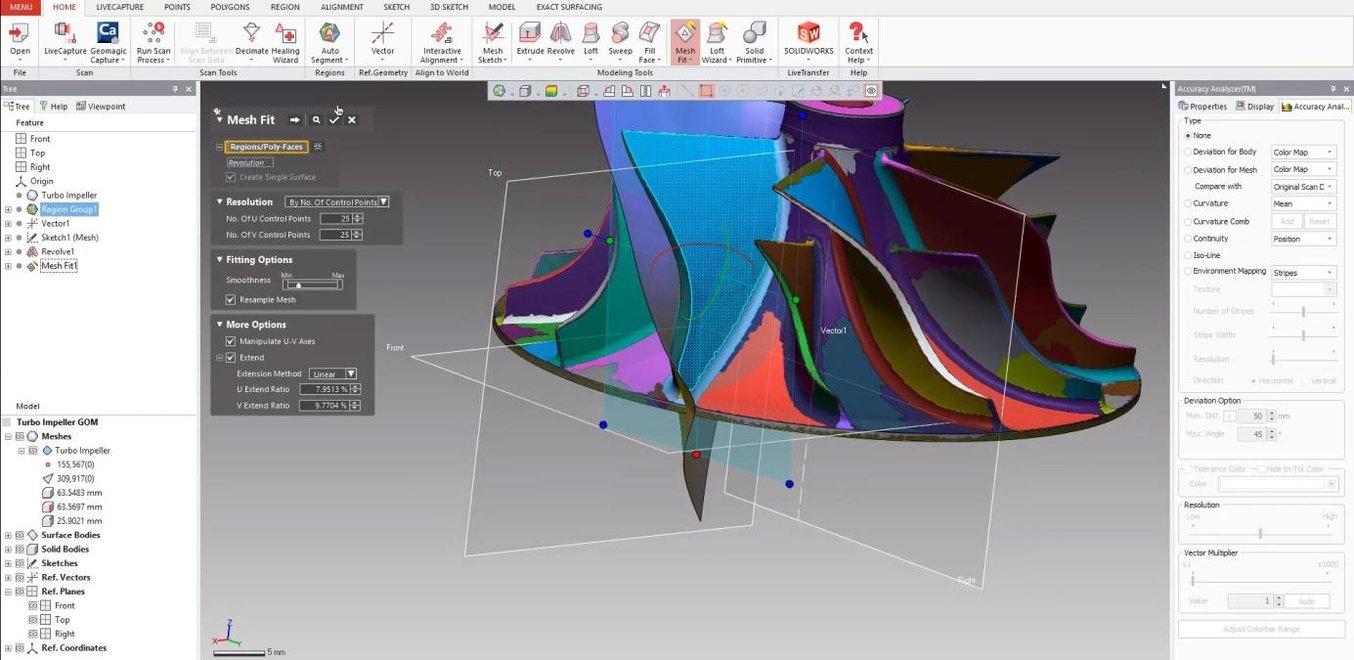

Geomagic Design X

Geomagic es la solución de alta gama para convertir datos de escaneo 3D en modelos de CAD con relieve. Una reconstrucción precisa está garantizada trazando contornos basados en diferentes secciones de la malla. La selección de pinceles permite incluir y excluir áreas específicas en los diversos pasos del proceso de reconstrucción. También ofrece una potente función de modelado automático que ahorra parte del trabajo a los ingenieros.

Es más, la interfaz de usuario resulta familiar, porque se parece a SolidWorks. De hecho, la herramienta LiveTransfer permite a los diseñadores exportar el árbol de historial a un entorno de modelado CAD dedicado, como NX, Creo, Inventor, Pro/Engineer y SolidWorks.

Con herramientas avanzadas de reconstrucción de superficies, Geomagic DesignX puede encargarse de la ingeniería inversa de diseños complejos, como el de este rotor de turbocompresor escaneado en 3D.

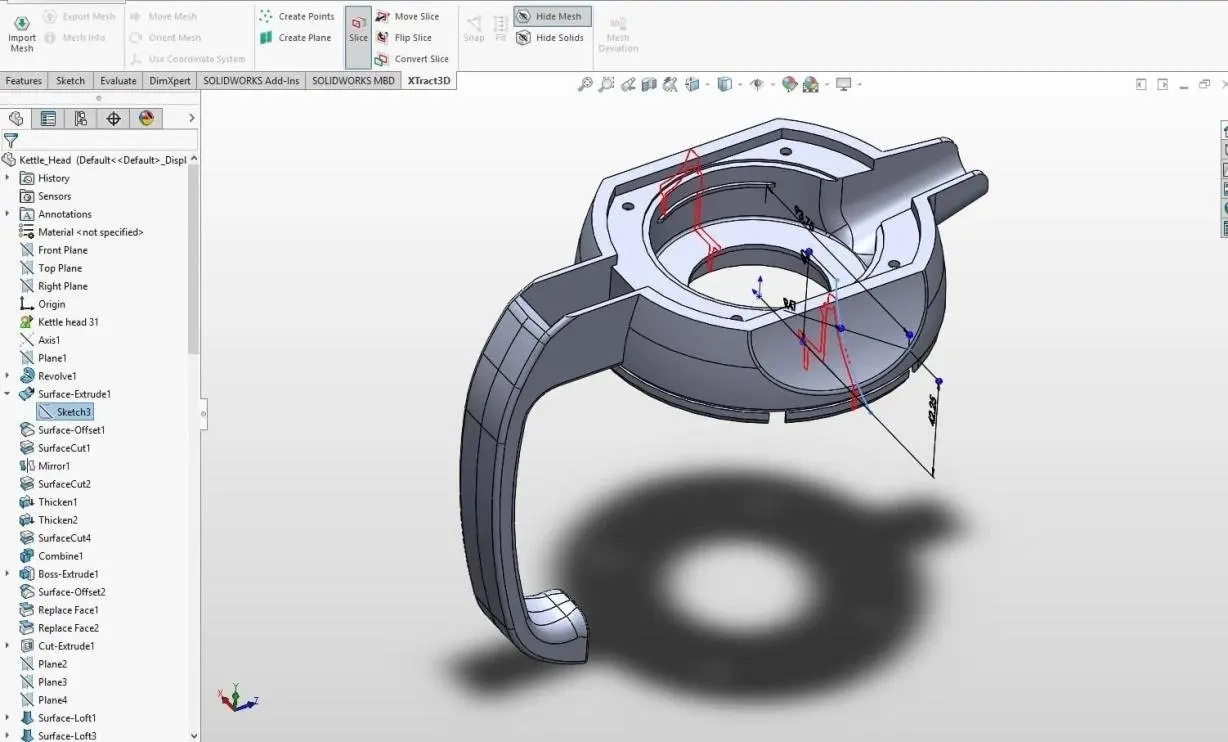

Xtract3D

Para los diseñadores e ingenieros que prefieren mantener su trabajo de ingeniería inversa dentro de SolidWorks, Xtract3D es un complemento esencial. Permite importar directamente las mallas o los datos de nubes de puntos, pero al estar pensado principalmente para geometrías más simples, es una alternativa ligera a paquetes de ingeniería inversa más potentes.

Aun así, sus herramientas son admirables. Xtract3D ofrece al usuario potentes herramientas de división en capas, ajuste de bocetos y anclaje. Esto da a los diseñadores la capacidad de calcar secciones transversales bidimensionales de los datos de escaneo 3D para crear modelos paramétricos con facilidad.

Xtract3D para SolidWorks ofrece suficiente funcionalidad para reproducir productos de consumo como esta cabeza de un hervidor basada en datos de escaneo 3D.

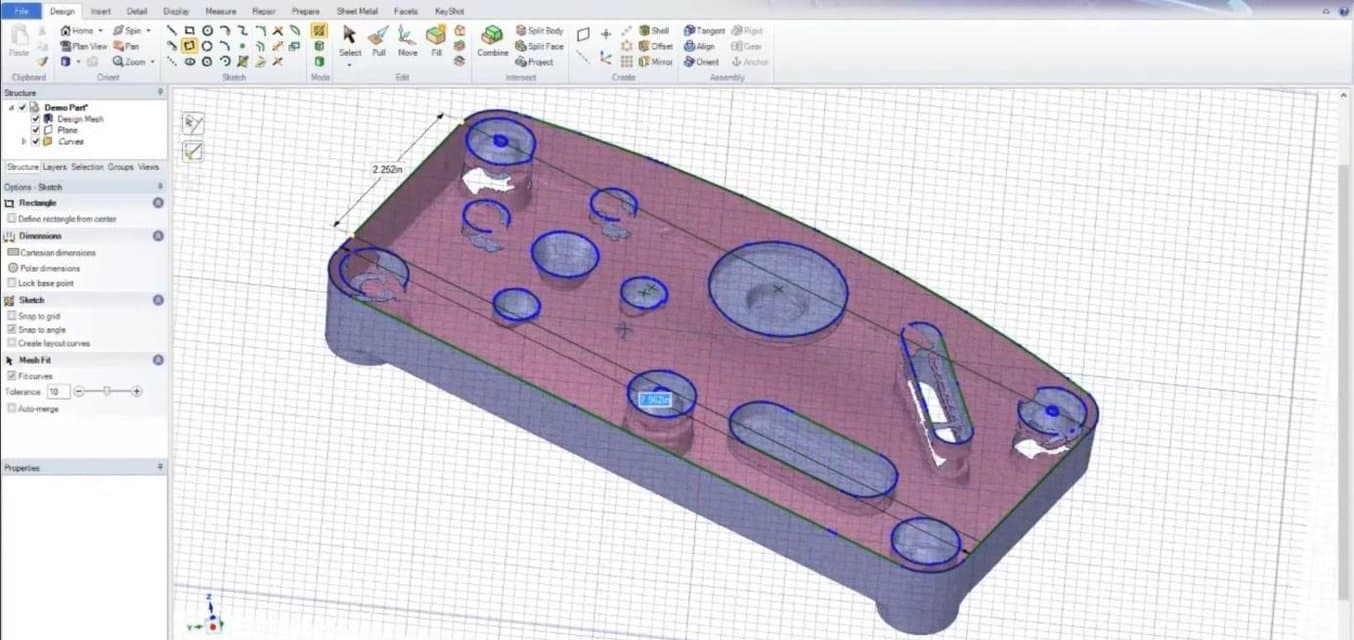

Ansys SpaceClaim

SpaceClaim es un paquete CAD conocido e innovador con capacidades de ingeniería inversa avanzadas. Es la solución preferida de los modeladores directos que prefieren tener libertad y velocidad a las complicaciones de definir estrictamente la geometría en entornos de modelado basados en árboles de historial paramétricos.

Funcionalidades inteligentes como la identificación de elementos, la superficie de piel (Skin Surface) y la manipulación de empujar y tirar son lo que hace que SpaceClaim destaque a la hora de optimizar el proceso de trabajo de la ingeniería inversa. En el proceso de reconstrucción, el software detectará automáticamente las operaciones deseadas de modelado y dará sugerencias para un remodelado óptimo con el que obtener resultados muy precisos.

Es más, al trabajar con SpaceClaim, los ingenieros pueden vincular su modelo fácilmente con otros modelos de Ansys como los que se usan para las simulaciones mecánicas o de dinámica de fluidos computacional.

SpaceClaim detecta automáticamente los elementos del modelo y ancla la nueva geometría a la malla original para que el remodelado sea rápido y preciso.

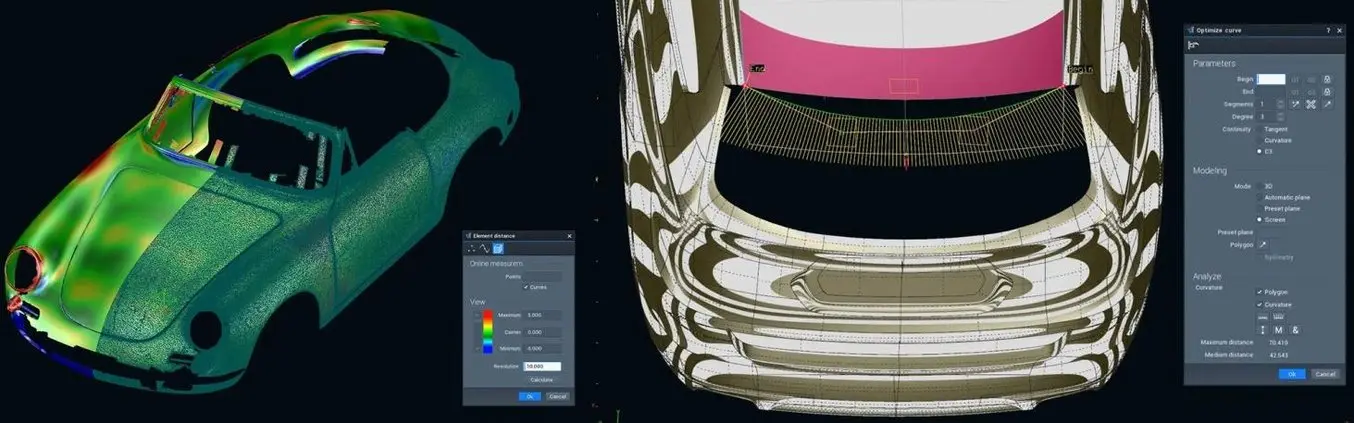

Tebis Reverser

Tebis ofrece un entorno de ingeniería inversa especializado para los diseñadores del sector de la automoción. Se desarrolló en colaboración con BMW Design Group para facilitar el flujo de trabajo que va de los diseños en arcilla al CAD. De este modo, los diseñadores pueden llevar más allá el proceso de diseño manual antes de pasar al 3D.

El paquete de software Reverser analiza datos de malla y hace que los diseñadores creen una estructura de mosaico de alambre que después se utiliza para crear superficies específicas. A continuación, estas superficies se analizan y se alisan hasta que adquieren una calidad a la altura de los estándares del sector.

Además de ofrecer diversos parámetros de control manual, las superficies se pueden calcular automáticamente y las transiciones se pueden controlar con gran detalle, sin que el usuario tenga que obtener un conocimiento muy especializado. La tecnología de superficies asociativas mantiene las mallas y las superficies generadas vinculadas para que las transiciones sean constantes tangencialmente y las progresiones de las superficies sean fluidas.

Tebis Reverser es una solución segura para generar modelos de superficie de alta calidad a partir de escaneos de vehículos en 3D.

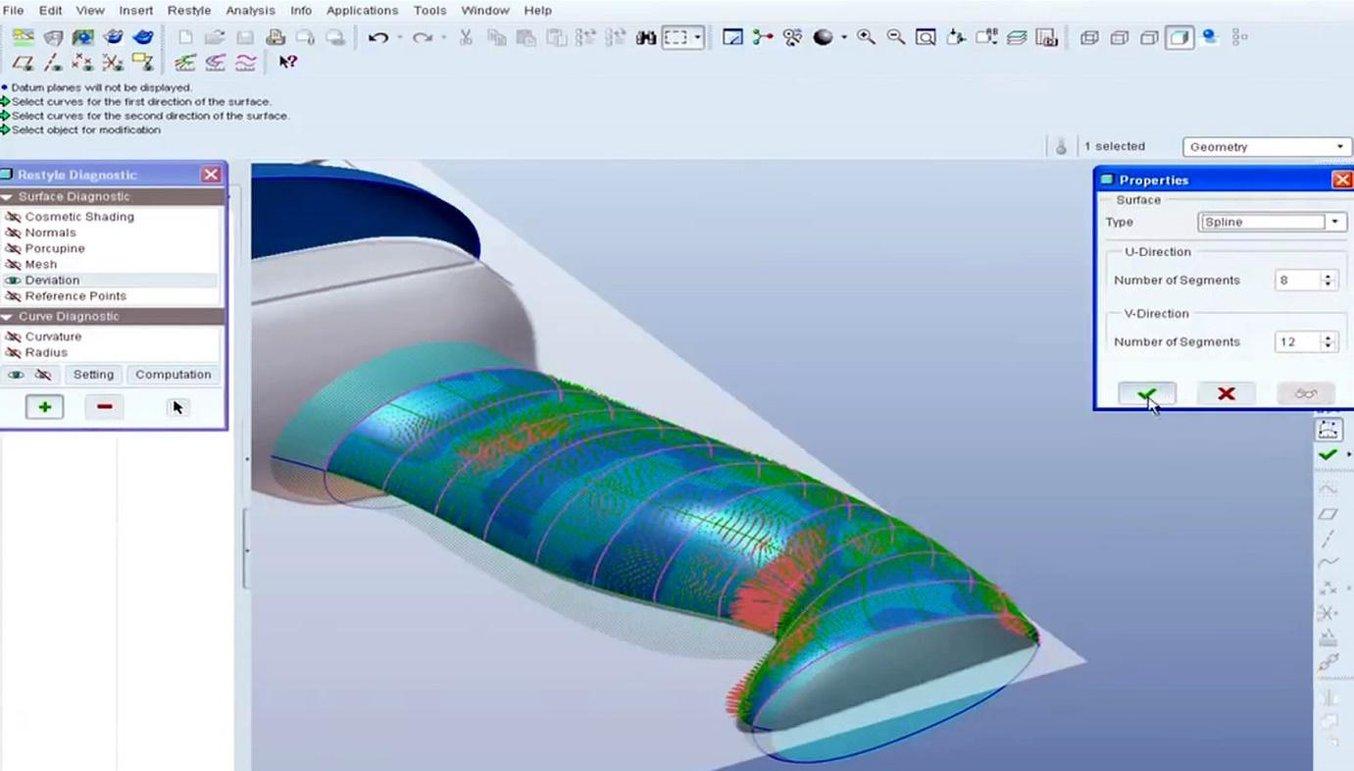

PTC Creo

Creo es un paquete de modelado para métrico adecuado para trabajar con conjuntos de más de 1000 piezas. Su popularidad está creciendo en el sector de los productos de consumo y en el de la movilidad, y lo han adoptado grandes marcas como Aston Martin, John Deere, Volkswagen, Toyota y Amazon.

Los ingenieros profesionales se beneficiarán de invertir en el paquete Advanced Plus, que incluye modelado de superficies avanzado, un visor por capas para la impresión 3D, GD&T, diseño de moldes y simulación.

PTC también ha lanzado un módulo de ingeniería inversa, Reverse Engineering Extension, tanto para Pro/Engineer como para su versión profesional, Creo. Después de importar los datos de la nube de puntos y crear la malla de facetas, se puede limpiar y los elementos de modelado se pueden extraer con la función Restyle (ingeniería inversa). A continuación, Creo ofrece potentes herramientas de síntesis y análisis para construir un modelo muy preciso con continuidad de curvatura.

El módulo de ingeniería inversa de Creo y Pro Engineer ofrece herramientas avanzadas para resultados profesionales y precisos.

VXElements

El paquete VXElements de Creaform ofrece diversos módulos para el proceso de trabajo desde el escaneo hasta el CAD. El más notable es el software VXModel, que sirve como asistente virtual para convertir los datos de malla en bruto en un modelo sólido de gran calidad.

Algunas prestaciones reseñables del programa son las herramientas manuales y automáticas de modelado de superficies, la funcionalidad de limpieza, la alineación con ajuste, las operaciones de combinación booleana y la capacidad de extraer y modificar los límites y las secciones transversales. VXModel también tiene una función de exportación para impresión 3D y ofrece la oportunidad de transferir directamente modelos de ingeniería inversa a Inventor, SolidWorks y SolidEdge para un procesamiento posterior.

VXModel ofrece un amplio arsenal de herramientas para ingeniería inversa.

Impresoras 3D para ingeniería inversa

Al imprimir en 3D piezas a las que se está aplicando ingeniería inversa, los diseñadores pueden entender al detalle todas las características y los parámetros que hay detrás de su éxito. Además, les permite realizar ciclos de mejora rápidos e incluso imprimir en 3D piezas de uso final.

Las impresoras 3D de resina de estereolitografía (SLA) usan un láser para curar resina líquida y convertirla en plástico endurecido en un proceso conocido como fotopolimerización. Las piezas realizadas mediante SLA tienen la mayor resolución y precisión, los detalles más nítidos y el acabado más liso de todas las tecnologías de impresión 3D, además de disponer de la mayor variedad de materiales.

La SLA es una excelente opción para prototipos con un alto nivel de detalle que requieren una escasa tolerancia y superficies lisas, como moldes, patrones y piezas funcionales. Es una técnica que se utiliza en diversas industrias, desde la ingeniería y el diseño de productos a la fabricación, la odontología, la joyería, la elaboración de maquetas y la educación.

Las impresoras 3D SLA de escritorio como la Form 3+ de Formlabs ofrecen una solución potente pero asequible para la mayoría de los proyectos de ingeniería inversa, mientras que las grandes impresoras de resina como la Form 3L de Formlabs pueden admitir incluso los proyectos más grandes.

Las impresoras 3D SLA de escritorio son ideales para convertir los diseños generados mediante ingeniería inversa en piezas físicas.

Introducción a la impresión 3D con la estereolitografía (SLA) de escritorio

¿Estás buscando una impresora 3D para fabricar tus modelos 3D en alta resolución? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLA y por qué es el proceso de impresión 3D más popular para crear modelos con detalles increíbles.

El sinterizado selectivo por láser es la tecnología de fabricación aditiva más común para aplicaciones industriales. Ingenieros y fabricantes de diversos sectores confían en la impresión 3D SLS por su capacidad de generar piezas resistentes y funcionales.

Las impresoras 3D SLS usan un láser de alta potencia para fundir pequeñas partículas de polvo de polímero. El polvo sin fundir sirve como soporte para la pieza durante la impresión y elimina la necesidad de agregar expresamente estructuras de soporte. Esto hace que la impresión por SLS sea ideal para geometrías complejas, como relieves interiores, socavados, paredes delgadas y negativos de piezas. Las piezas producidas mediante SLS tienen excelentes características mecánicas, con una resistencia similar a la de las piezas moldeadas por inyección.

La combinación de un bajo coste por pieza, una alta productividad y materiales establecidos hace que las impresoras SLS, como las de la serie Fuse de Formlabs, sean una elección popular entre los ingenieros para el prototipado funcional y una alternativa rentable al moldeo por inyección para la fabricación limitada o el lanzamiento rápido de productos (conocido como bridge manufacturing).

Las impresoras 3D SLS son ideales para realizar la ingeniería inversa de geometrías complejas.

Introducción a la impresión 3D por sinterizado selectivo por láser (SLS)

¿Estás buscando una impresora 3D capaz de crear piezas resistentes y funcionales? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLS y por qué es un proceso de impresión 3D popular para crear prototipos funcionales y productos de uso final.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

Casos de estudio: Ingeniería inversa con el escaneo 3D y la impresión 3D

La ingeniería inversa tiene una gran variedad de usos. Examinaremos algunos casos reales en los que se usó todo el flujo de trabajo desde el escaneo 3D hasta la impresión 3D para crear piezas personalizadas, piezas de recambio y piezas para el mercado de posventa, entre otras aplicaciones.

Para Dorman Products, un gigante del mercado de posventa de piezas automovilísticas, la ingeniería inversa es el corazón de su modelo de negocio. Dorman analiza los fallos de las piezas del fabricante original y aplica la ingeniería inversa al producto, replantando por completo el diseño en algunos casos y mejorándolo. A menudo deben encontrar la pieza original, llegando a comprar coches enteros a veces para comprender por completo todo el sistema del vehículo y validar el diseño mejorado.

Dorman Products usa las impresoras 3D SLA de Formlabs para producir prototipos de sus productos para el mercado de posventa.

Los ingenieros de STS Technical Group utilizaron un escáner 3D de Creaform y el software VXElements para crear una pinza hecha a medida para mejorar la compatibilidad de un robot pick-and-place con un inyector de combustible específico. Los resultados acabaron siendo superiores al producto comercial original.

STS Technical Group usó la impresión 3D para producir las pinzas robóticas hechas a medida.

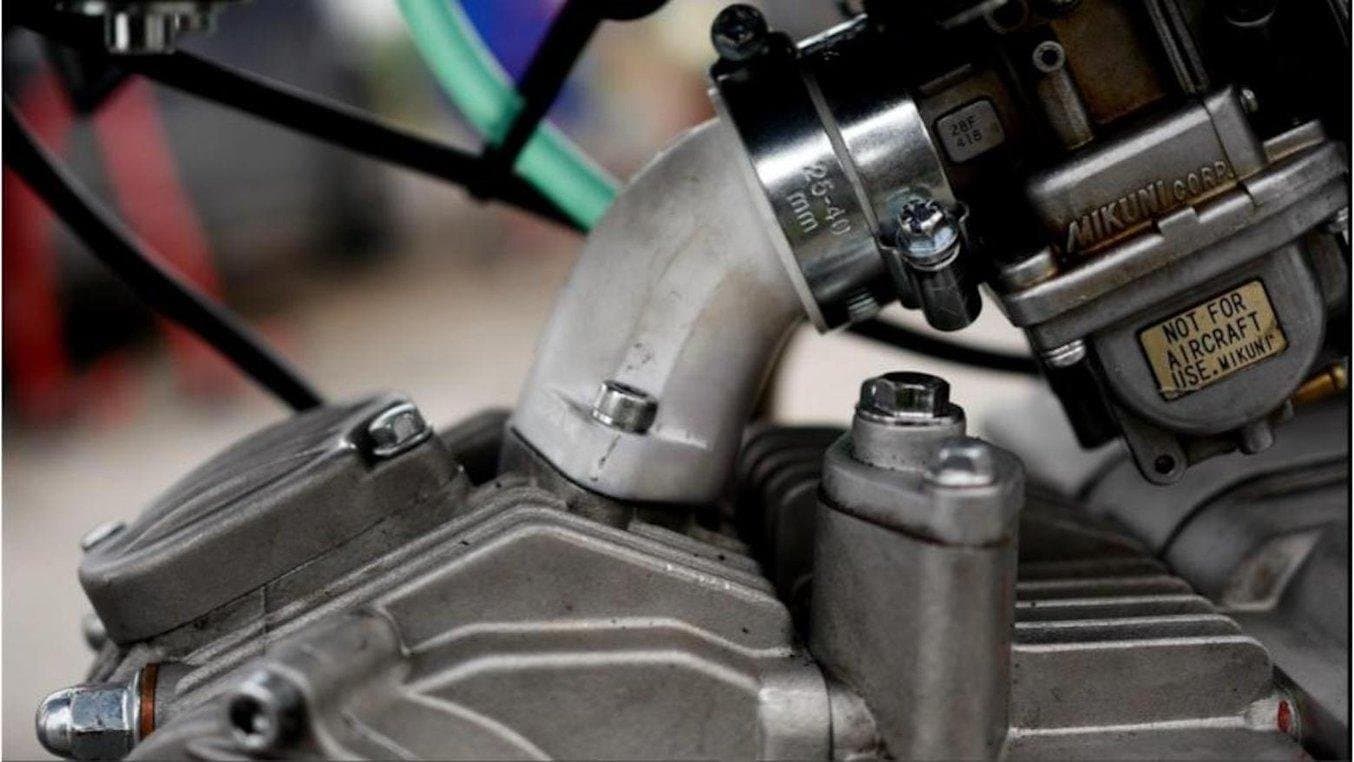

En otro proyecto, el equipo de Help3D desarrolló un colector de admisión personalizado para una motocicleta de competición profesional. Usaron la impresión 3D para generar un modelo preciso del motor de cuatro tiempos y el conjunto de piezas circundante y después utilizaron Fusion 360 para aplicar ingeniería inversa al diseño. El resultado, una pieza hermética impresa en 3D, se creó con la Rigid 10K Resin en una impresora SLA de Formlabs y aportó un aumento de un 10 % en la potencia del motor.

Escaneo e impresión 3D en el sector automovilístico con Forge Motorsport

En este seminario web, Forge Motorsport, un fabricante de mejoras de rendimiento para el sector de las piezas automovilísticas de posventa, habla de los modos en los que utiliza las tecnologías de escaneo e impresión 3D para potenciar sus procesos de trabajo.

El colector diseñado mediante ingeniería inversa se imprimió en 3D usando un material resistente al calor.

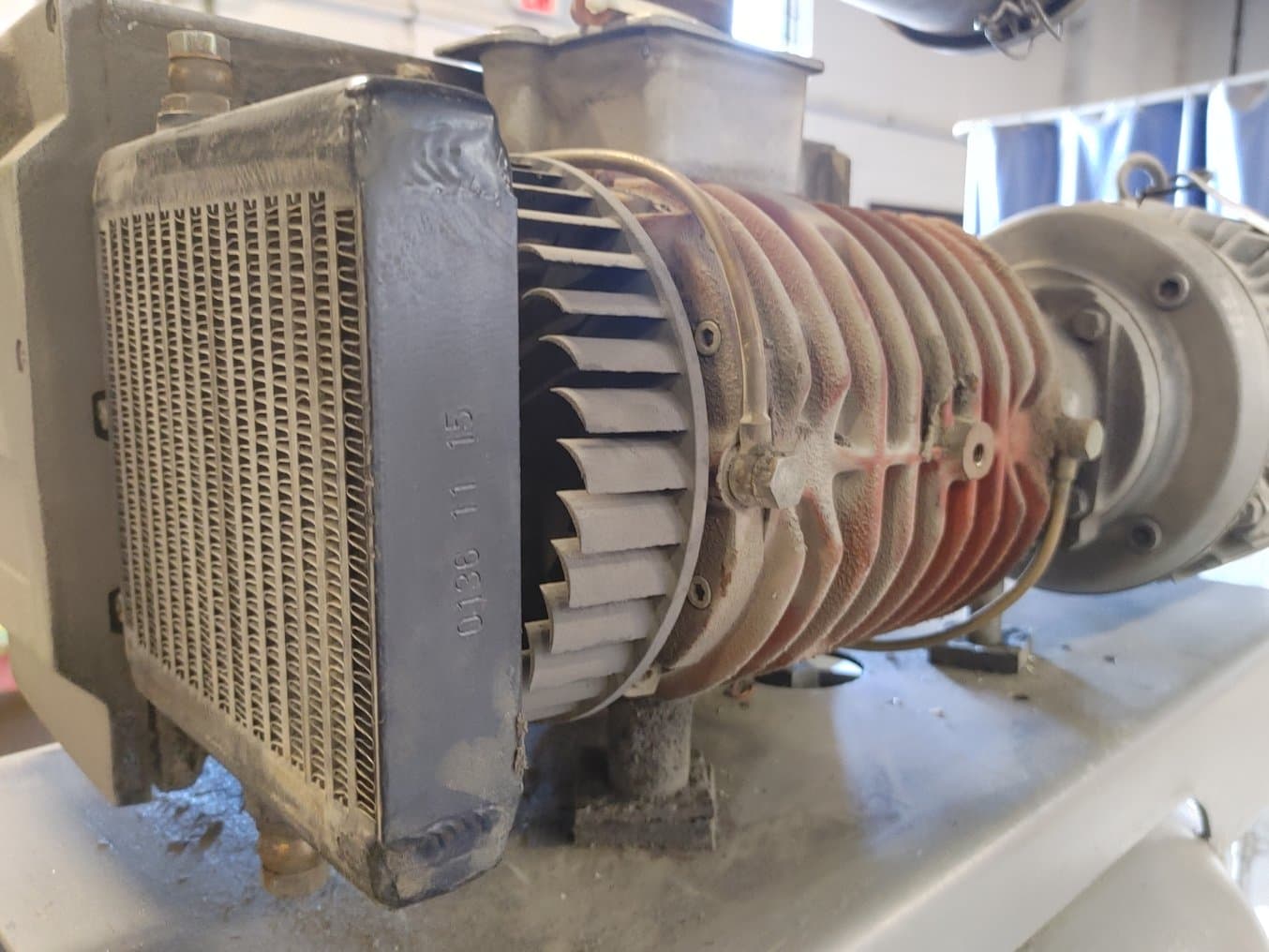

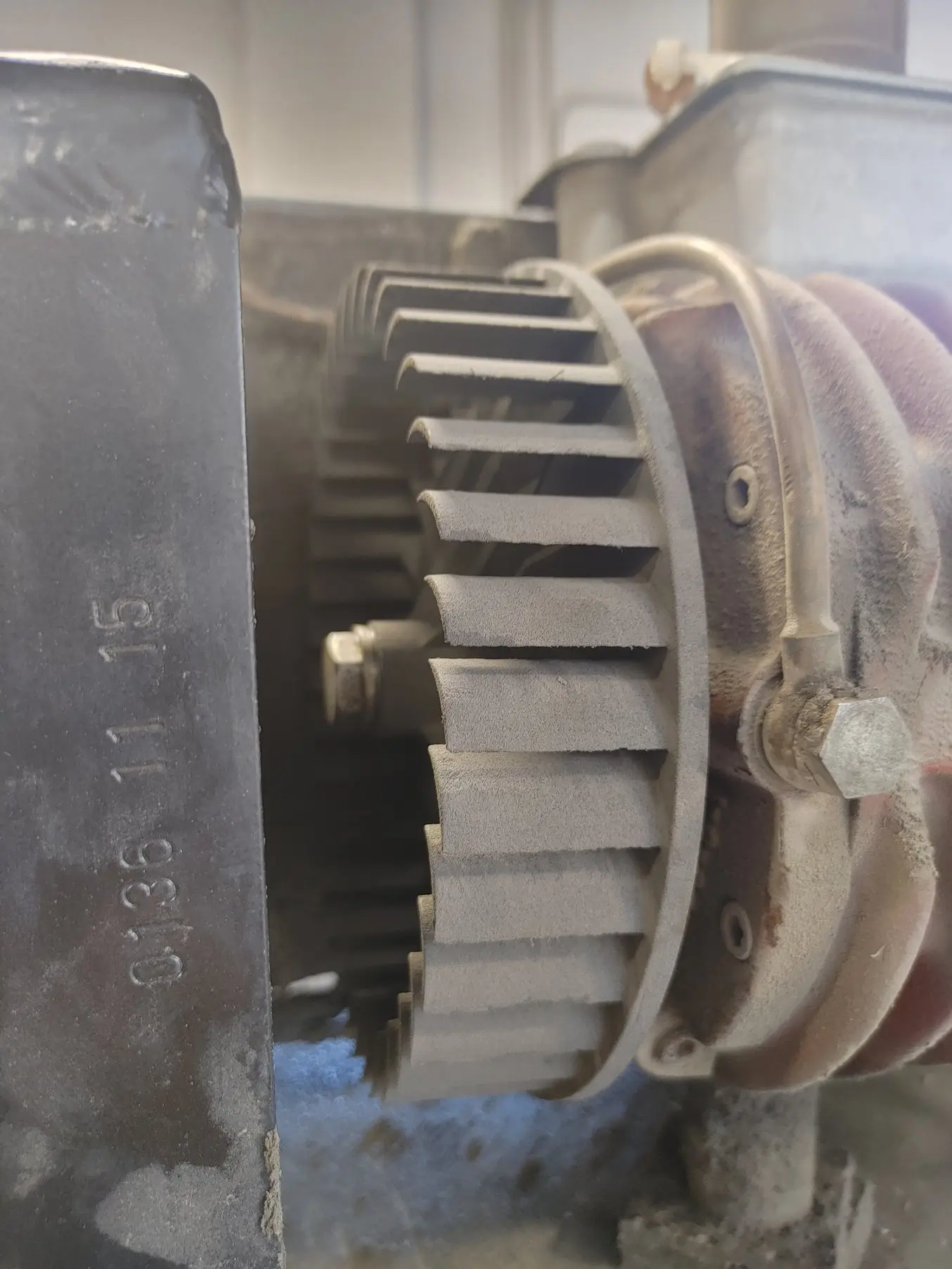

Las capacidades de ingeniería inversa también resultan útiles para crear piezas de recambio para equipamiento de producción industrial. En un caso, Productive Plastics consiguió aplicar ingeniería inversa a un rotor para una máquina de termoformado. Imprimieron en 3D con una impresora SLS de la serie Fuse una pieza de recambio resistente que se utilizó como solución provisional que evitara a la empresa parones de inactividad.

Un primer plano (derecha) y una vista expandida (izquierda) del rotor impreso en 3D y de cómo encaja perfectamente en la bomba de vacío industrial para termoformado.

Empieza a aplicar ingeniería inversa

Aplicar ingeniería inversa de forma manual con solo un calibre, un lápiz y papel para bocetos era una tarea monumental incluso para un único componente. Por suerte, eso se ha acabado. Los ingenieros inversos de hoy en día disponen de un impresionante arsenal de herramientas con las que obtener logros impresionantes.

Como hemos aprendido, el proceso de ingeniería inversa actual empieza por crear un escaneo 3D de alta calidad. A continuación, los datos se traducen en un mosaico de alambre que se usa para remodelar la superficie en un entorno CAD de tecnología punta en el que los diseñadores e ingenieros pueden modificar y mejorar la pieza hasta que sea perfecta.

Esto es especialmente útil si los ingenieros tienen que trabajar con objetos que tienen formas orgánicas, resultan costosos de obtener, carecen de una representación digital, necesitan una revisión o requieren piezas de reparación, posventa o recambio. Al disponer de excelentes capacidades de ingeniería inversa, los diseñadores pueden examinar las soluciones existentes sin tener que reinventar la rueda.

En todos esos casos, impresoras 3D SLS y SLA como la serie Fuse y la Form 3+ han demostrado el revolucionario valor que aportan al producir prototipos de calidad profesional y piezas de uso final en un mismo día, con lo que empresas de todos los sectores pueden acelerar su desarrollo de productos y potenciar nuevas innovaciones.