3D-Druck zur Herstellung von Notfalladaptern für die Beatmung von COVID-19-Patienten

Ein Jahr nach den ersten Fällen schreitet die COVID-19-Pandemie weiter voran und setzt die Gesundheitssysteme auf der ganzen Welt schwer unter Druck. Polen bildet dabei keine Ausnahme. Das Land wurde von einer schweren Welle getroffen, die im November 2020 mit 25 000 Neuansteckungen pro Tag ihren Höhepunkt erreichte.

Nachdem das Virus in nur wenigen Wochen Tausende Patienten in die Krankenhäuser zwang, mussten die Institutionen des Landes alle Register ziehen, um die verfügbaren Geräte für lebenserhaltende Funktionen zusammenzutrommeln, wie z. B. zur Beatmung.

Die gewohnte Lieferkette war zusammengebrochen und für bestimmte Geräte gab es keine Anschlussteile. So war die einzige Möglichkeit der Krankenhäuser zur kurzfristigen Mobilisierung der Ausrüstung, ungewöhnliche Maßnahmen zurate zu ziehen.

Im Folgenden erfahren Sie, wie das F+E-Zentrum der Technischen Universität Breslau und die woiwodschaftliche J.-Gromkowski-Fachklinik in Breslau zwei Adapter entwickelten, die jetzt für lebenserhaltende Maßnahmen bei Dutzenden Patienten zum Einsatz kommen.

Den COVID-19-Herausforderungen in der Lieferkette mit 3D-Druck begegnen

Letztes Jahr startete Polens Nationales Zentrum für Forschung und Entwicklung (NCBR) eine Initiative, bei der Krankenhäuser und Forschungseinrichtungen Mittel und Wege finden sollten zur Vorbeugung und Kontrolle der SARS-CoV-2 Infektion und von COVID-19.

Dabei war eines der Ziele der TU Breslau und der woiwodschaftlichen J.-Gromkowski-Fachklinik, den Einsatz additiver Fertigungsverfahren anzuregen, um Ersatzteile und alternative Medizinprodukte zu produzieren sowie persönliche Schutzausrüstung (PSA) im Kampf gegen die Pandemie.

Die TU Breslau unterhält ein F+E-Zentrum namens Center for Advanced Manufacturing Technologies (CAMT), in dem F+E-Projekte für verschiedene Branchen durchgeführt werden, z. B. für die Automobilindustrie, die Luftfahrt, die Medizin oder die Energieversorgung. Das Zentrum konzentriert sich hauptsächlich auf additive Fertigung, neue Materialien und die Industrie 4.0. Seit 2008 arbeitet es als Fraunhofer Project Center und erforscht Produktdesign, additive Fertigung, Laser und Hybridtechnologien.

Ein Forscherteam am CAMT unter der Leitung von Prof. Tomasz Kurzynowski schloss sich dem Streben an und arbeitet an der Entwicklung neuer Werkzeuge mithilfe digitaler Designs und 3D-Druck.

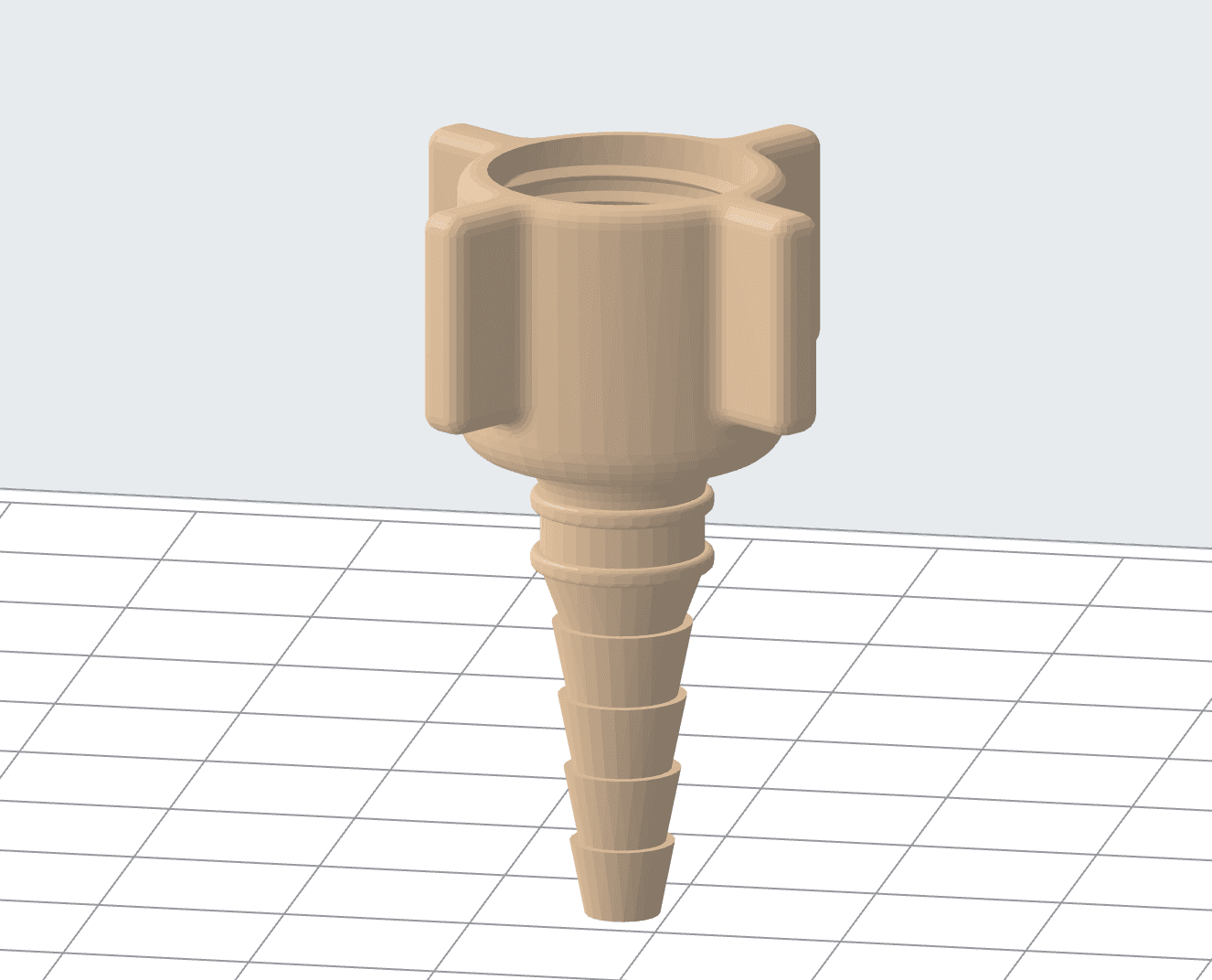

3D-Modell des Sauerstoffregleradapters

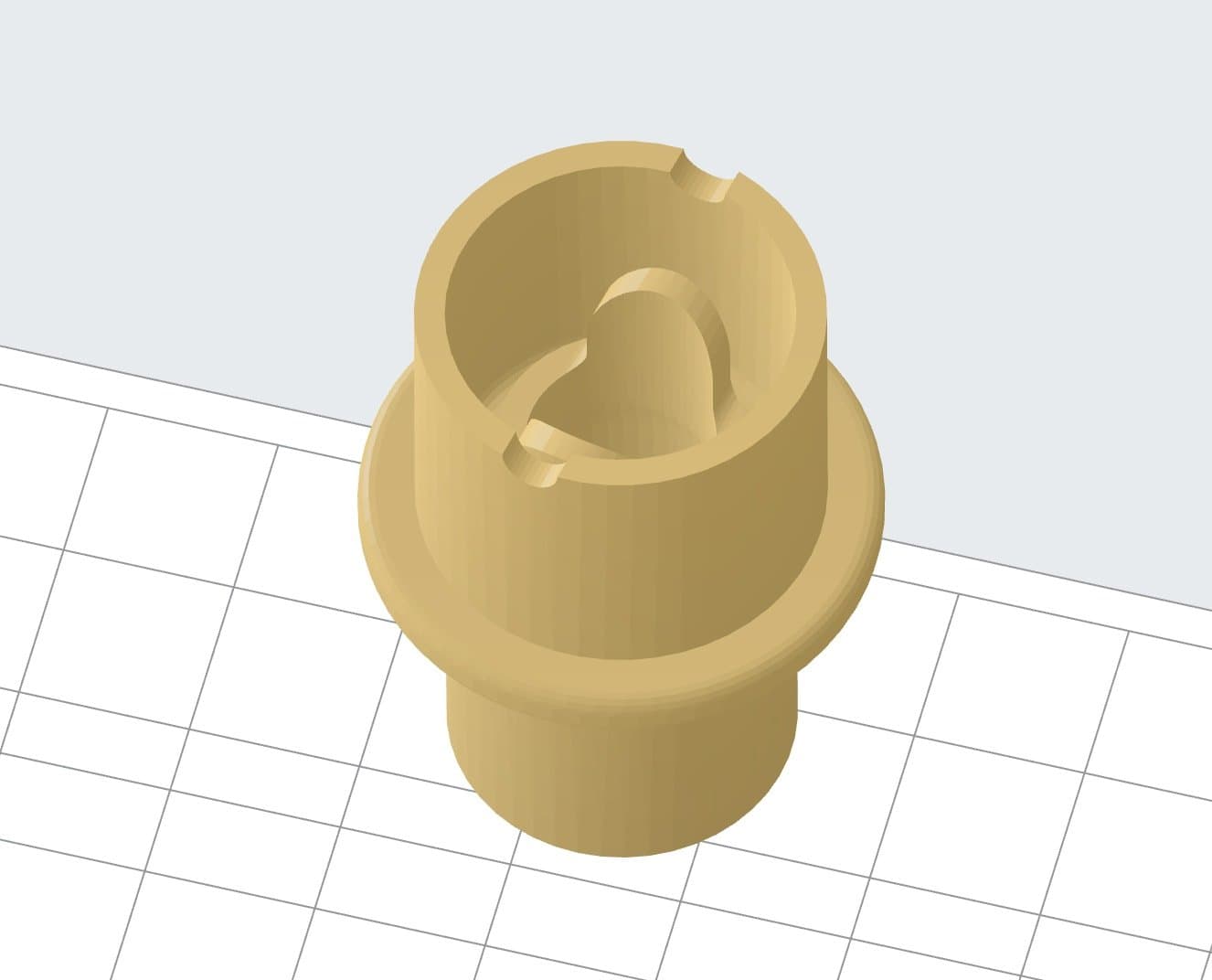

3D-Modell des Adapters für einen AIRVO2-Nasenbefeuchter

Adapter für einen Sauerstoffregler

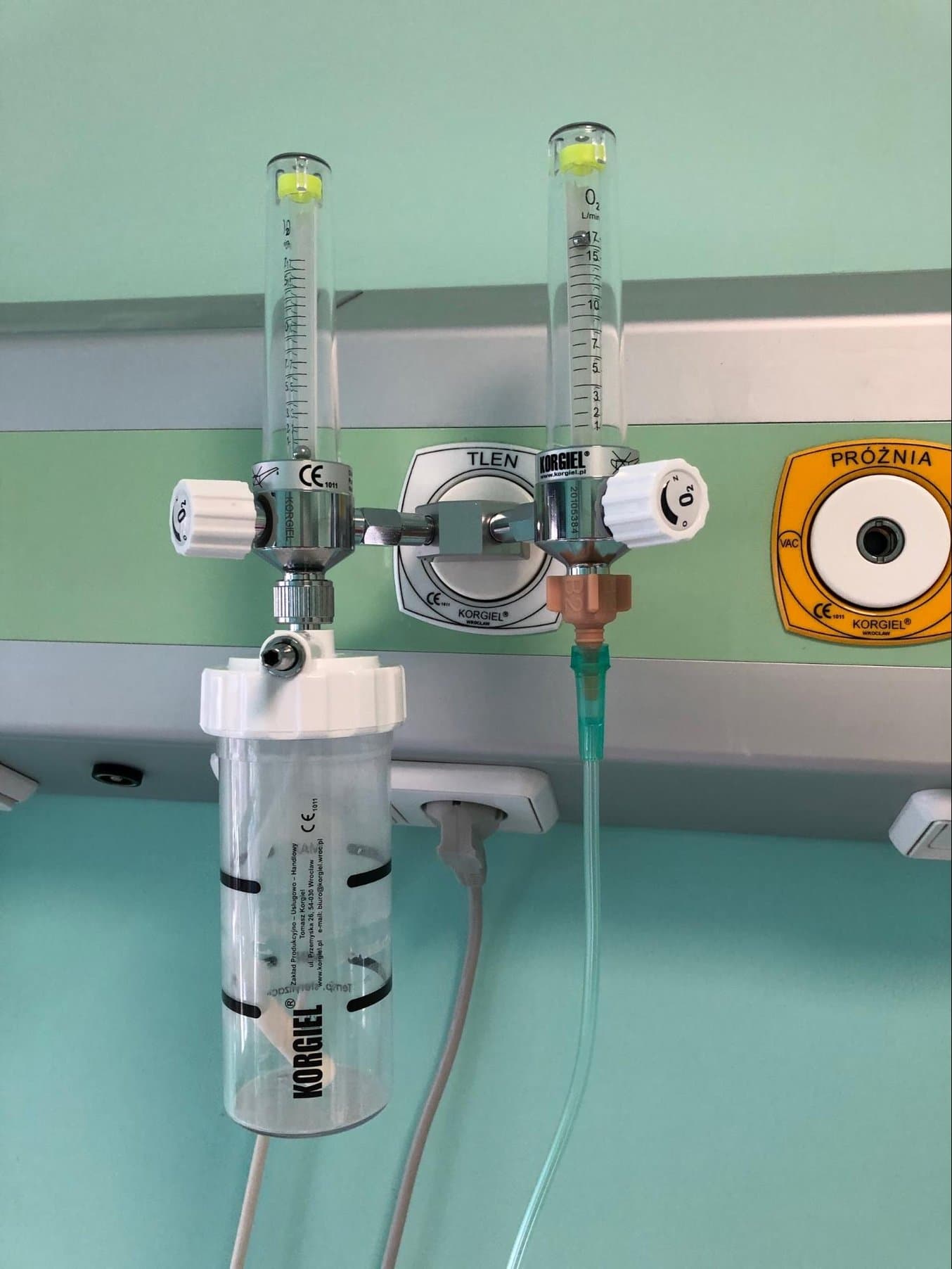

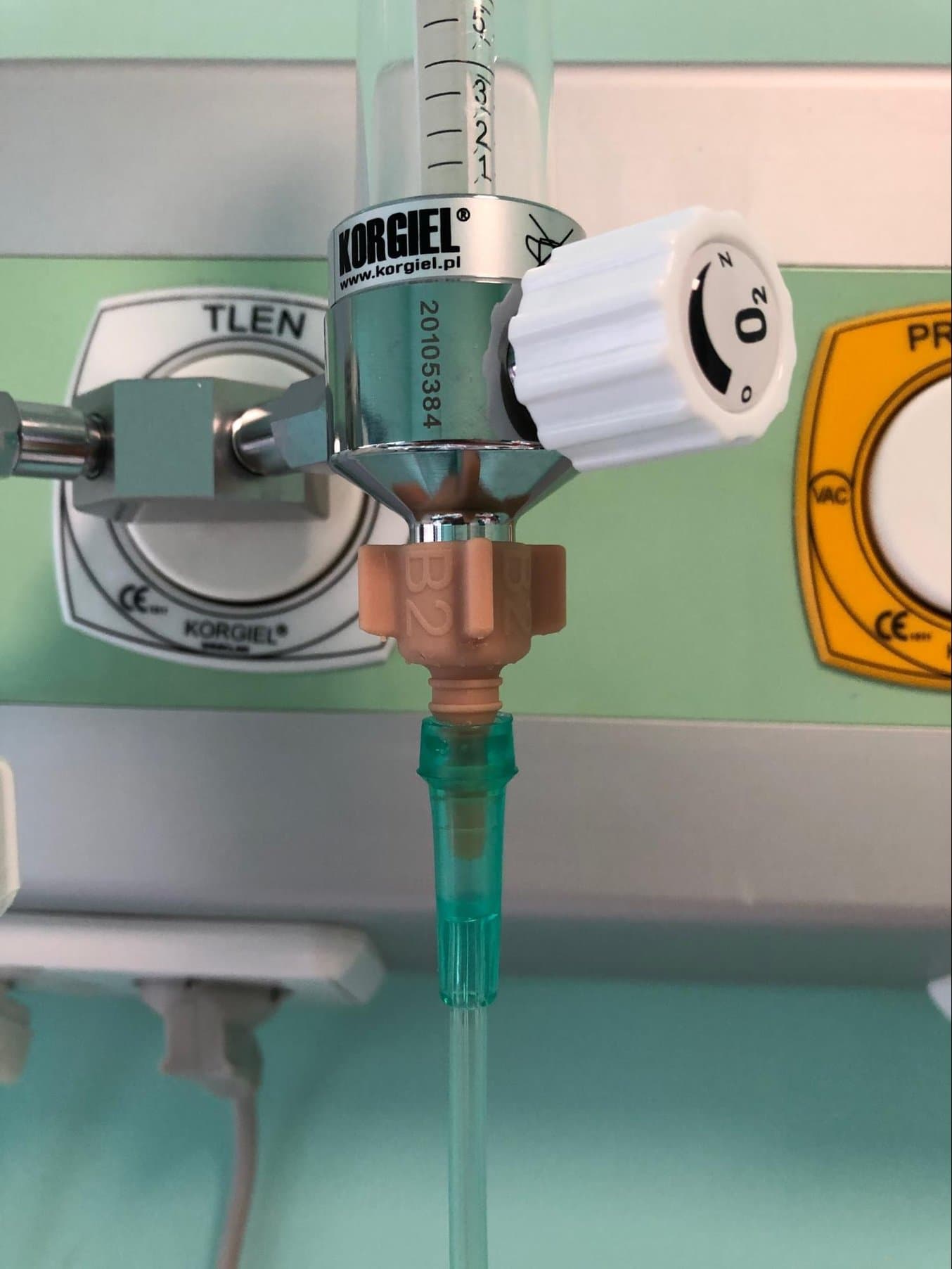

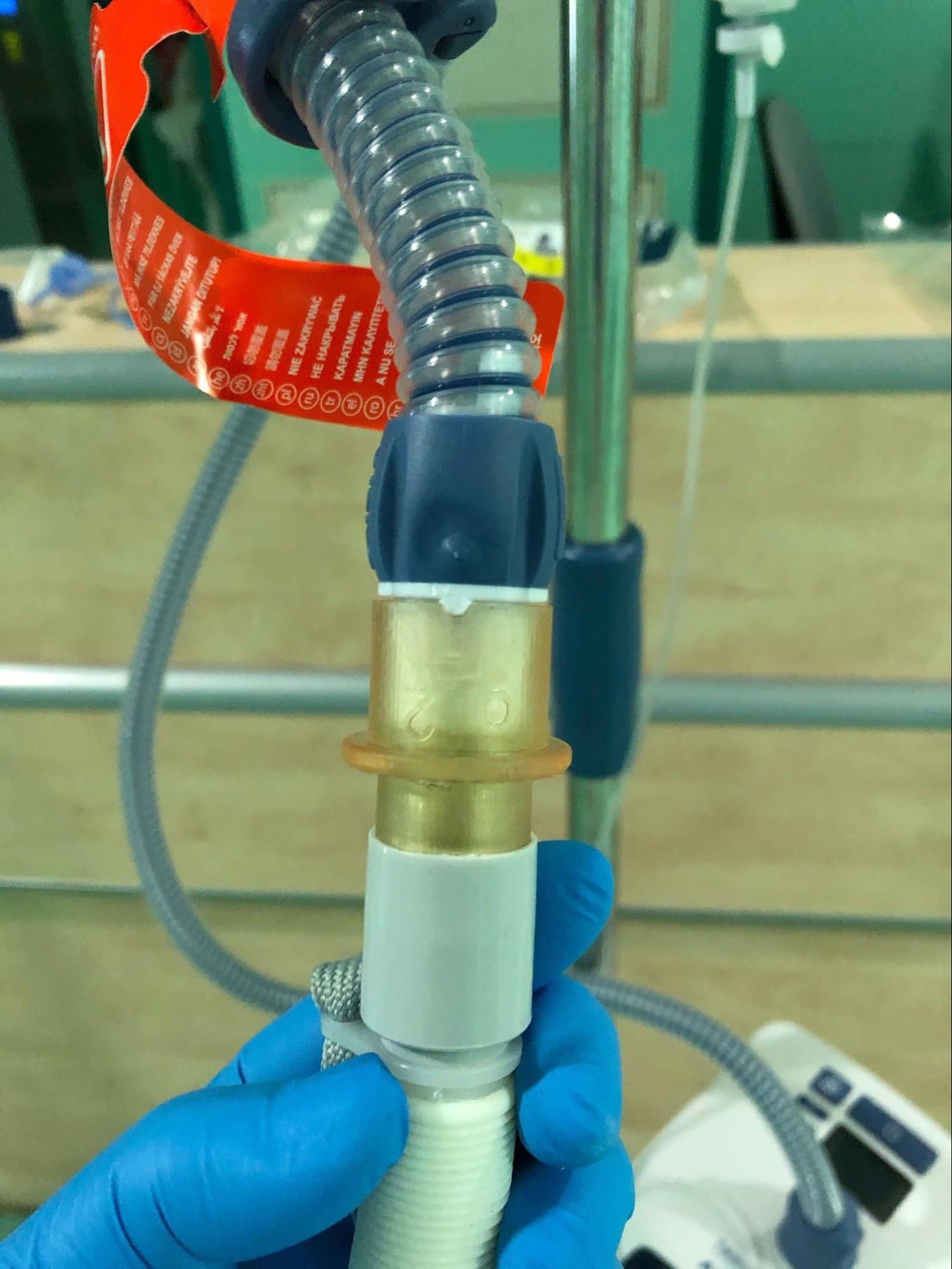

Das erste Teil, an dem das CATM arbeitete, war ein Adapter für einen Sauerstoffregler – ein Gerät zur Regulierung des Gasdrucks. Ein dedizierter Adapter sorgt für die korrekte und sichere Verbindung des Sauerstoffreglers mit dem Schlauch, der zum Sauerstoffgerät führt. Dieser Gegenstand ist notwendig, um eine stabile und korrekte Sauerstoffverteilung sicherzustellen.

Dieses Bauteil gab es bereits. Jedoch hatte die globale Lieferkette Probleme, und so war es nicht mehr möglich, das Teil in der knappen Zeit auf herkömmliche Weise zu bekommen. Außerdem passte das Original nur auf einen einzigen Reglertyp des Krankenhauses. Aufgrund der Notsituation wollte das Krankenhaus aber alle verfügbaren Sauerstoffregler einsetzen.

Der 3D-gedruckte Adapter sorgt für die korrekte und sichere Verbindung des Sauerstoffreglers mit dem Schlauch, der zum Sauerstoffgerät führt.

Der vorherige Adapter bestand aus zwei Teilen, wodurch die Verbindung undicht war. Mithilfe von CAD-Design machte das Team daraus ein einzelnes geschlossenes Teil. Mit dem parametrischen CAD-Modell konnte das Team den Adapter auch auf verschiedene Reglermodelle mit unterschiedlichen Gewinden anpassen.

Das Teil wurde auf dem Stereolithografie-3D-Drucker (SLA) Form 3B gedruckt. So konnten in 12 Stunden 20 Verbindungsstücke hergestellt werden. Der neu designte Adapter bietet einen besseren Sitz und eine sicherere Verbindung zwischen dem Schlauch der Sauerstoffversorgung und dem Schlauch zur Sauerstoffbefeuchtung.

An der woiwodschaftlichen J.-Gromkowski-Fachklinik befinden sich derzeit ca. 50 gedruckte Sauerstoffregleradapter im Einsatz. Die Klinik ist eines der wichtigsten Krankenhäuser in Niederschlesien zur Behandlung von COVID-19-Patienten.

Adapter für einen AIRVO2-Nasenbefeuchter

Der AIRVO2 ist ein Nasenbefeuchter, der einen starken Fluss warmer und angefeuchteter Atemgase liefert und zur Behandlung von Atemstörungen eingesetzt wird. Es bestand dringender Bedarf für diese Geräte, doch waren keine passenden Nasenstücke verfügbar. Mit den Problemen der Lieferkette wären diese Geräte also über Wochen unbrauchbar gewesen.

Damit die Krankenhäuser die Nasenbefeuchter vom Typ AIRVO2 einsetzen konnten, entwarf das CAMT-Team einen Adapter, der das Gerät mit den Nasenstücken eines anderen Herstellers kompatibel macht. Das Nasenstück hat direkten Kontakt mit dem Patienten.

Dieser Adapter verbindet Nasenbefeuchter vom Typ AIRVO2 mit den Nasenstücken eines anderen Herstellers.

Zuvor konnte die Verbindung zwischen AIRVO2 und Nasenstück leicht aus Versehen getrennt werden, insbesondere wenn Patienten bei Atemproblemen unbeabsichtigte Bewegungen machten – was bei COVID-19-Patienten häufig vorkommt. Der umgestaltete Adapter aus dem Form 3B passte perfekt und garantierte eine enge und sichere Verbindung zwischen dem erwärmten Atemschlauch und dem Nasenstück des Patienten.

Mit dem Form 3B ließen sich 16 Adapter in 10 Stunden drucken. Das Team entschied sich zum Druck der Teile aus BioMed Amber Resin, aufgrund der Biokompatibilität und der starken Funktionalität. Formlabs empfiehlt aber auch BioMed Clear Resin für Gasleitungen, da dieses entsprechend der ISO-Norm 18562 getestet wurde. Der Adapter des AIRVO2 hat keinen direkten Kontakt mit dem menschlichen Körper, leitet jedoch befeuchteten Sauerstoff zum Patienten. Das Teil arbeitet in einer Umgebung von 37 °C und hoher Luftfeuchtigkeit. Deshalb mussten sichere Einsatzbedingungen gewährleistet werden.

In der J.-Gromkowski-Fachklinik kommen derzeit etwa 20 solche Adapter zum Einsatz.

3D-Druckanwendungen im Gesundheitswesen

Seit März 2020 arbeitet Formlabs mit der medizinischen Fachwelt zusammen, um 3D-Druck zur Bekämpfung der COVID-19-Pandemie und der damit verbundenen Lieferkettenengpässe zu nutzen – von COVID-19-Tests über PSA bis hin zu Medizinprodukten.

Durch effektivere Arbeitsabläufe und auf Patienten abgestimmte Pflege können Krankenhäuser mithilfe von 3D-Druck maßgeschneiderte Behandlung auf Abruf bieten. So beschaffen klinische Innovatoren an vorderster Front schnelle Lösungen, auch für sehr ungewöhnliche Probleme.

Dieses Projekt wurde teilweise befähigt durch die Initiative: „SZPITALEJEDNOIMIENNE/6/2020, die additive Fertigung von Ersatzteilen vor Ort, von alternativen medizinischen Teilen sowie von persönlicher Schutzausrüstung (PSA) in Krisenzeiten –virtuelle Speicherung von additiver Fertigung bezüglich Covid-19“

Haftungsausschluss

Formlabs arbeitet an vielen Projekten, um auf die weltweiten Engpässe im Gesundheitswesen zu reagieren, doch auch bei der Behebung dieser Engpässe steht die Patientensicherheit für Formlabs weiter im Vordergrund. Wir müssen alle Personen, die an Lösungen dieser Engpässe arbeiten, darauf hinweisen, dass Masken, Abstrichtupfer, Schutzvisiere und andere 3D-gedruckte Produkte zum Schutz vor oder zur Behandlung von COVID-19 Medizinprodukte sind. Diese Produkte müssen für ihren Verwendungszweck sicher sein, und jeder Hersteller dieser Produkte sollte folgende Punkte berücksichtigen:

-

Formlabs ist Hersteller von 3D-Druckmaterialien, mit denen fertige Medizinprodukte in Übereinstimmung mit dem ausgewiesenen Verwendungsbereich hergestellt werden können, und jedes andere Produkt, das mit diesen Materialien hergestellt wird, muss für den jeweiligen Verwendungszweck verifiziert und validiert werden.

-

Möglicherweise stellen Sie ein Produkt her, das nicht über die behördliche Zulassung und Freigabe verfügt. Wenn Sie Produkte herstellen, befolgen Sie die Richtlinien auf dem Etikett des jeweiligen Materials. Es ist ratsam, zuverlässigen regulatorischen Rat einzuholen.

-

Berücksichtigen Sie örtliche Vorschriften, Materialsicherheitsdatenblätter, Softwarefunktionen sowie Sterilisations- und institutionelle Anforderungen, bevor Sie Medizinprodukte drucken.

-

Regulierungsbehörden (wie das Bundesinstitut für Arzneimittel und Medizinprodukte) können eventuell die Überprüfung von Herstellungsinformationen und/oder Vorvermarktungseingaben beschleunigen.

Formlabs übernimmt keine Garantie, dass Produkte, die nicht von Formlabs selbst hergestellt wurden, ihrem Verwendungszweck entsprechen.