SLS-3D-Druck zur Herstellung kundenspezifischer, leistungsstarker Videospielcontroller

Ein Videospielcontroller inklusive Tasten gedruckt auf dem Fuse 1 (links) und ein anderer hergestellt im Spritzgussverfahren (rechts)

Die Firma Battle Beaver Customs spezialisiert sich auf erstklassige Spielerlebnisse durch maßgefertigte Videospielcontroller. Dank der Modifikationen sind die Videospielcontroller reaktionsschneller und wettbewerbsfähiger. Sie erlauben es den Spielern, ihr Spielpotenzial zu steigern und bei einer Vielzahl von Spielen Spitzenleistungen zu erzielen.

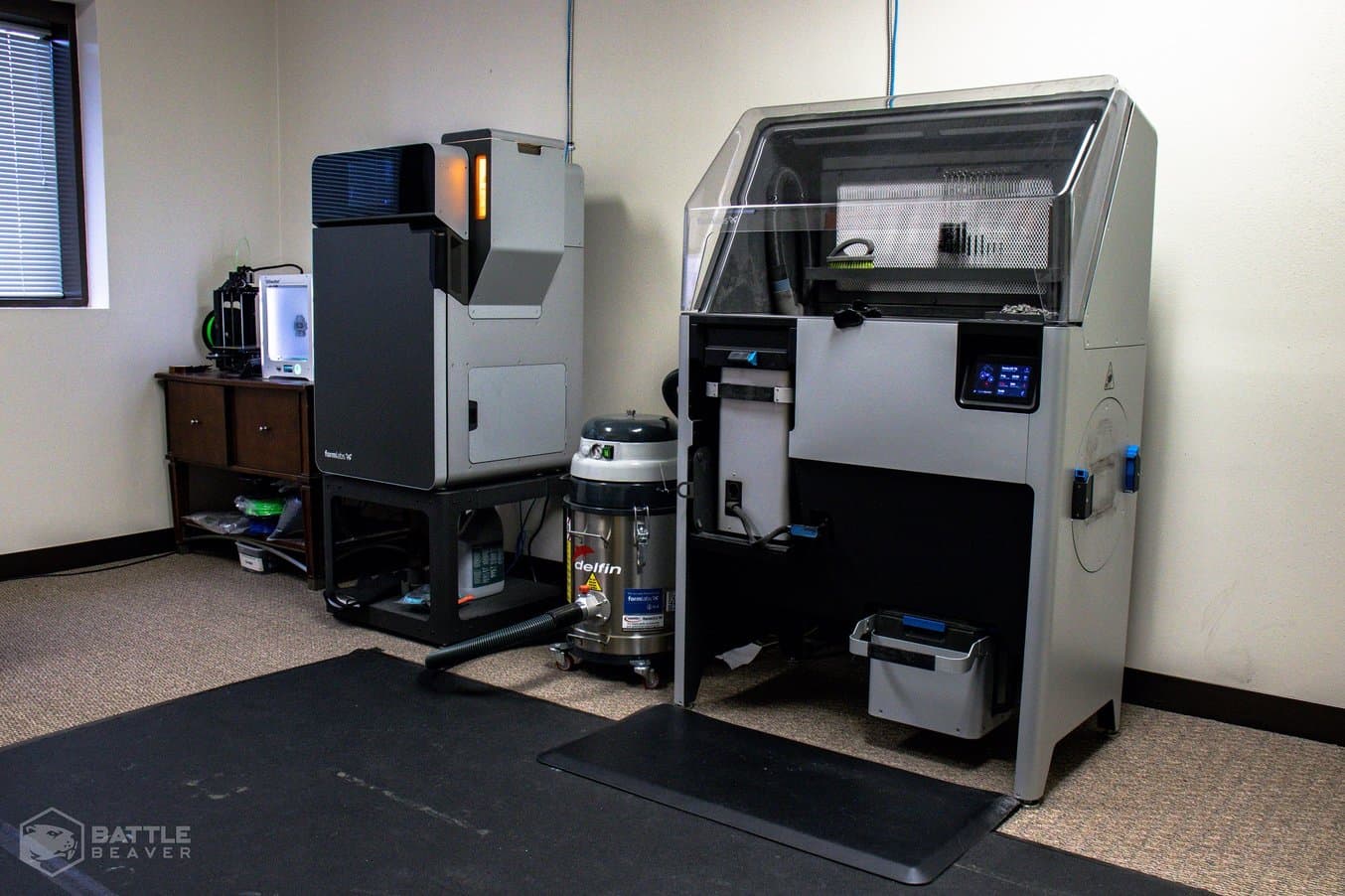

Battle Beaver Customs stellt seinen Ingenieuren betriebsinterne 3D-Drucker zur Verfügung, beispielsweise FDM-Geräte, den SLA-Drucker Form 2 und den SLS-Drucker Fuse 1. Das Team nutzt seit kurzem den Fuse 1, um die Auslagerung der Produktion interner Videospielcontroller-Teile zu ersetzen und die Fertigung von Endverbrauchsteilen betriebsintern durchzuführen. Dies verkürzte die Vorlaufzeiten um Wochen und schützte Battle Beaver Customs weitgehend vor den Komplikationen in der Lieferkette.

In diesem Beitrag sprechen wir mit Michael Crunelle, dem Head of Research and Design bei Battle Beaver Customs. Er erklärt uns, wie er marktführende Videospielcontroller entwickelt.

Die Konkurrenz abhängen

Innenteile für die Hochleistungscontroller von Battle Beaver Customs

Innerhalb des Generationszyklus einer Konsole wird das Innenleben eines Videospielcontrollers mehrfach überarbeitet. Für die Hersteller individueller Videospielcontroller wie Battle Beaver Customs bedeutet dies, dass die alten Halterungen und Tastendesigns möglicherweise nicht mehr in die neuen Controller passen.

Rapid Prototyping mit dem Fuse 1 erlaubt Battle Beaver Customs, die Halterungen und Tastendesigns anzupassen. Bei der Herstellung kundenspezifischer Konsumgüter zahlen sich kurze Durchlaufzeiten für Unternehmen aus, weil sie ihren Mitbewerbern immer einen Schritt voraus sein wollen. „Der Fuse 1 ist großartig, wenn wir schnell Änderungen vornehmen müssen, sei es bei einem Konzept oder einem Endverbrauchsteil. Unsere Konkurrenz kann da nicht mithalten“, so Crunelle.

Für die jüngste Umgestaltung des Innenlebens des PlayStation-5-Controllers machte Crunelle Überstunden, um neue Halterungen zu entwickeln. Er sagte: „[Sony hat] das Innere des PlayStation-Controllers während des Lebenszyklus der PlayStation 4 etwa viermal umgestaltet und der PlayStation-5-Controller ist auch bereits in seiner zweiten Version. Das bedeutet für uns, dass wir unsere interne Plattform anpassen müssen. Für den PlayStation-5-Controller haben wir innerhalb von 48 Stunden neue Plattformen entworfen und gedruckt, damit sie mit dem veränderten Design zusammenpassen. Das dauerte normalerweise Wochen oder Monate, aber jetzt ist das kein Problem mehr für uns.“

SLS-3D-Druck oder Spritzguss: Wann sollte man Spritzgussteile durch 3D-Druck ersetzen?

In diesem Whitepaper werden der Spritzguss und seine Vor- und Nachteile erörtert sowie der SLS-3D-Druck und die Anwendungen vorgestellt, bei denen er als ergänzende Technologie eingesetzt werden kann.

(Ausgelagerten) Spritzguss durch günstigen betriebsinternen SLS-Druck ersetzen

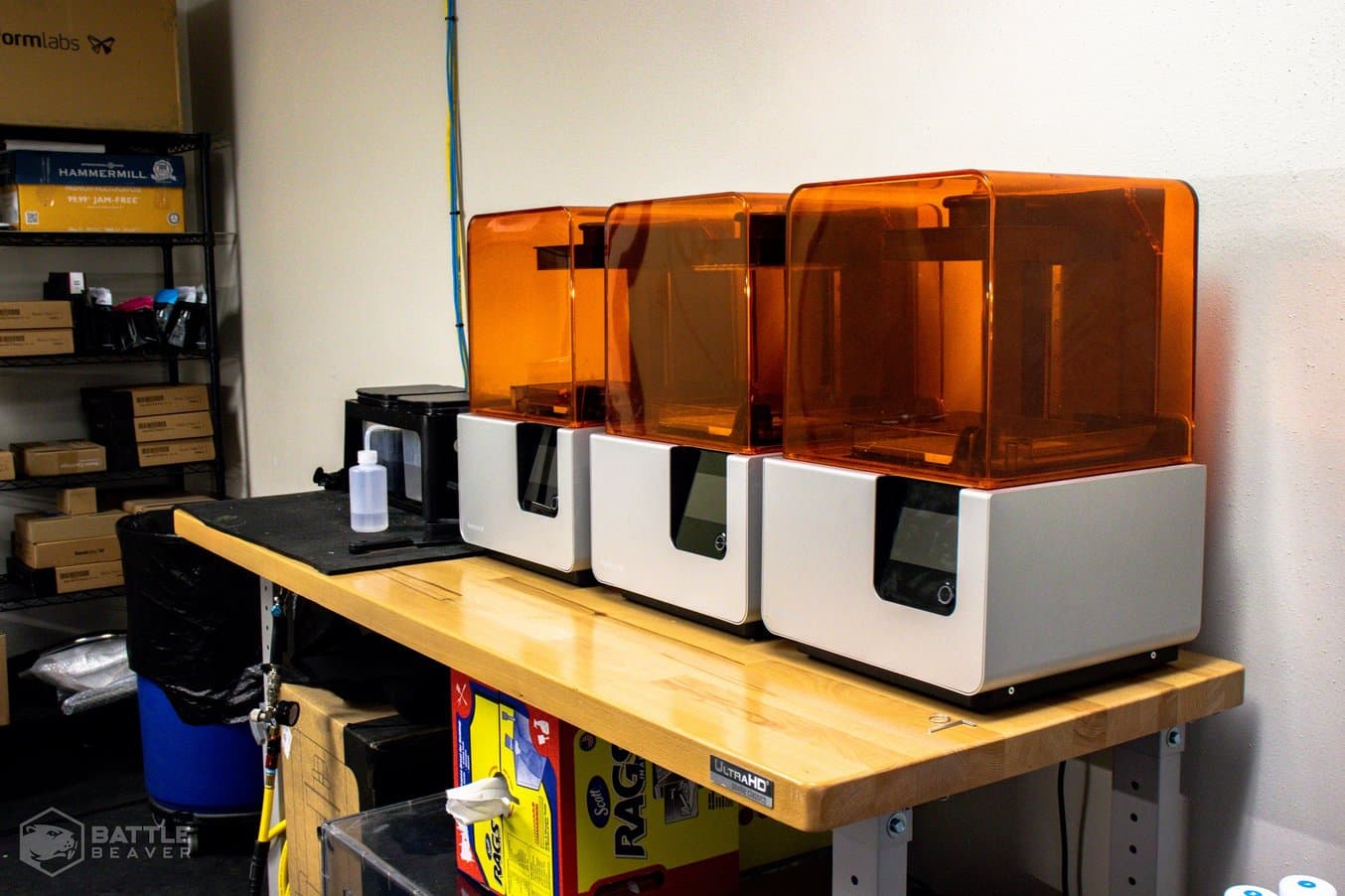

Das Team hat den Großteil der Produktion auf den Fuse 1 verlagert, aber es nutzt auch noch mehrere SLA-Drucker des Typs Form 2 für die Prototypenfertigung und manche Endverbrauchsteile.

Crunelle begann mit einem Form 1+, den er auf eBay erstanden hatte. Später bestellte er drei Form 2s.

Nach Aussage von Crunelle verwendet sein Unternehmen den Form 2 weiterhin zur Herstellung der D-Pad-Alternative „SmartPad“ und einiger externer Teile, die glatte Oberflächen erfordern. Aber Nylon hat aufgrund seiner anderen Eigenschaften eine führende Rolle bei internen Modifikationen von Videospielcontrollern eingenommen. Crunelle sagt dazu: „Nylonpulver erlaubt uns im Vergleich zu Kunstharz die einfachere Verwendung von Epoxidharz und Klebstoff. Die höhere Wärmekapazität ist auch sehr wichtig. Man kommt mit dem Lötkolben nah an das Teil heran, ohne dass es schmilzt.“

Dank des Fuse 1 kann Battle Beaver Customs die Produktion aller internen Halterungen und Teile betriebsintern erledigen. Zuvor wurden die Teile im Spritzgussverfahren hergestellt und von China in die Vereinigten Staaten verschifft. Da jede Fuse-1-Konstruktionskammer 500–800 Teile fassen kann, macht das Team mit einem einzigen Fuse 1 nun Serienproduktion auf Abruf. So konnte man das Outsourcing vollkommen eliminieren.

Die Teile werden vor der Nutzung in einem Fuse Sift gesandstrahlt.

Durch den betriebsinternen 3D-Druck verkürzte das Team die Vorlaufzeiten um Wochen und koppelte sich von Komplikationen in der Lieferkette und langen Vorlaufzeiten ab. Eine Verkürzung der Markteinführungszeit für neue Innenteile von sechs Monaten auf einen Tag hat den zusätzlichen Vorteil, dass das mit der Entwicklung neuer Produkte verbundene Risiko verringert wird. Das erlaubt in Zukunft mehr Innovationen und mehr Produktvarianten.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie selbst die SLS-Qualität von Formlabs. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Produktion ausgelaufener Serien auf Abruf

Ein maßgefertigter Xbox-Controller mit SLS-Teilen aus einem Fuse 1 von Formlabs.

Da die Zahl der vom Unternehmen unterstützten Videospielcontroller gestiegen ist, ermöglicht der hauseigene 3D-Druck außerdem die Produktion von Kleinserien alter Teile. Wenn ein Kunde eine alte Version eines Videospielcontrollers modifiziert haben möchte, kann Crunelle die entsprechende STL-Datei laden, die erforderlichen Teile drucken und den Videospielcontroller liefern. Die Unterstützung einer großen Produktpalette ist nun eine Option, dank der Kostenreduzierung bei ausgelaufenen Serien, die jetzt nicht mehr als Lagerbestand gehalten werden müssen. „Der Fuse 1 gibt uns die Freiheit, verschiedene Strukturen zu drucken und nach Bedarf Änderungen vorzunehmen. Wir müssen uns keine Sorgen machen um die Kosten etwaiger Werkzeugbestückung“, ergänzt Crunelle. Früher konnte Battle Beaver Customs aus Kosten- und Zeitgründen nur eine begrenzte Anzahl älterer Controllermodelle anbieten.

Ein unerwarteter Vorteil des hauseigenen SLS-3D-Drucks ist schließlich seine Vielseitigkeit, die alle möglichen Projekte erlaubt. Bei einer Chargengröße von mehr als 500 Teilen bei Battle Beaver Customs kann das Strahlen zeitaufwendig sein. Crunelle nutzte den Fuse 1, um ein spezielles Gestell zu bauen, und er kaufte einen Motor, der in das Strahlgerät passt. So rotieren die Teile 20 Minuten lang von selbst, was bei der Nachbearbeitung viel Zeit und Ärger spart.

Das Team baute ein spezielles Gestell selbst, um den Strahlprozess zu automatisieren.

Crunelle war einer der ersten Nutzer des Fuse 1. Fast 12 Monate später ist der Drucker vollständig in den Arbeitsablauf integriert und er sagt: „Nachdem wir jetzt fast ein Jahr lang damit gedruckt haben, ist er ein weiteres Werkzeug in unserem Werkzeugkasten geworden.“

Folgen Sie Battle Beaver Customs auf Twitter, um auf dem Laufenden zu bleiben.