99 % Druckerfolgsrate mit dem Form 4: Unabhängig getestet von einem Drittlabor

Die additive Fertigung, auch bekannt als 3D-Druck, ist ein leistungsstarkes und beliebtes Hilfsmittel, um die Produktentwicklung und Fertigung in zahlreichen Branchen zu beschleunigen. Zuverlässigkeit ist für jedes Fertigungswerkzeug von entscheidender Bedeutung, und der 3D-Druck bildet da keine Ausnahme. Obwohl die 3D-Drucktechnologie in den letzten zehn Jahren enorme Fortschritte gemacht hat, weise viele Drucker noch immer eine mangelnde Zuverlässigkeit auf. In einer Umfrage von 2024 von 3D Printing Industry nannten führende Unternehmen der additiven Fertigung die „Zuverlässigkeit der Geräte und Prozesse“ als größtes Hindernis für eine breitere Implementierung des 3D-Drucks.

Leider gab es bislang keine verlässlichen quantitativen Informationen, um bei der Kaufentscheidung zu helfen. Um dieses Problem zu lösen, haben wir von einem unabhängigen, weltweit führenden Produkttester eine Reihe umfassender Leistungstests durchführen lassen. Diese Tests wurden mit ausgewählten Stereolithografie-3D-Druckern (SLA) durchgeführt, darunter der Form 4, der Form 3+ und zwei vergleichsweise kostengünstige Kunstharz-3D-Drucker. Mit den Tests sollten die Druckerfolgsrate und die Wiederholbarkeit der Druckergebnisse der jeweiligen Drucker bewertet werden.

Bei Formlabs' Form 4 wurde eine Druckerfolgsrate von 98,7 % gemessen, während die getesteten Vergleichsdrucker eine 10- bis 20-fach höhere Fehldruckrate aufwiesen.

Um die vollständige Beschreibung der Testmethode und die Ergebnisse einzusehen, laden Sie unser Whitepaper herunter.

Kontaktieren Sie unser Vertriebsteam

Ganz gleich, ob Sie schnelle Prototypen herstellen oder fertige Teile für die Endverwendung produzieren, wir stehen Ihnen mit Rat und Tat zur Seite. Das Formlabs-Vertriebsteam besteht aus engagierten Fachleuten, die Sie und Ihr Unternehmen bei Bedarf mit professioneller Hilfe unterstützen.

Zwar wurden die Tests von einem unabhängigen Testlabor fertiggestellt, doch die Art der Tests und die Verfahren, die während der Tests verwendet wurden, wurden von Formlabs definiert, mit dem Ziel, diese Tests für alle Drucker zu standardisieren. Die Standardvorgehensweise (Standard Operating Procedure, SOP) besteht im Wesentlichen aus dem Druck von Modellen nach einem Standard-Setup und der Durchführung einer äquivalenten Nachbearbeitung, mit Qualitätskontrollen bei jedem Schritt des Prozesses, um auszuschließen, dass Anwenderfehler die Ergebnisse beeinflussen.

Gemäß der SOP wurden 15 Modelle jeweils dreimal auf fünf Druckern (Werkszustand) der einzelnen Hersteller gedruckt, sodass mit jeder Druckermarke 225 Drucke durchgeführt wurden, deren Erfolg bzw. Misserfolg protokolliert wurde.

Drucker und Materialien

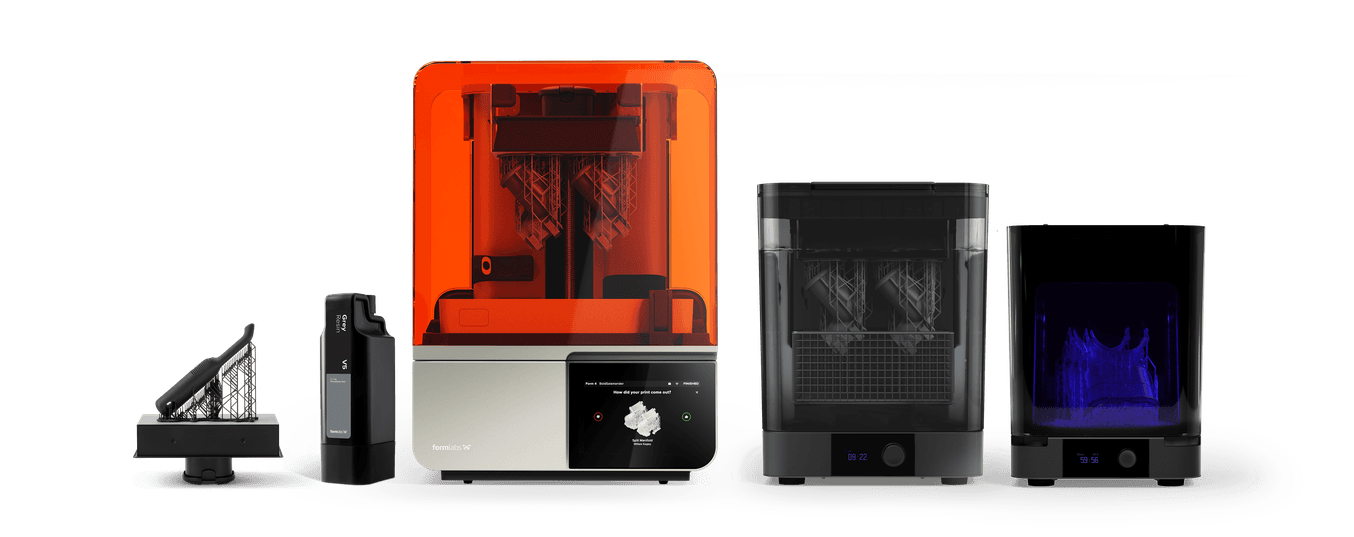

Das Ecosystem des Form 4 mit Form Wash und Form Cure, sowie die Konstruktionsplattform und die Harzkartusche mit automatischer Abgabe. Zum Testen des Form 4 wurde Grey Resin V4 verwendet.

Um ein umfassendes Verständnis der verschiedenen verfügbaren Optionen zu erlangen, wurden für diesen Test vier verschiedene Typen von SLA- oder Kunstharz-3D-Druckern ausgewählt, die alle auf Basis der Vat-Photopolymerisation funktionieren.

- Form 4 von Formlabs

- Form 3+ von Formlabs

- Referenzdrucker A

- Referenzdrucker B

Alle Drucker wurden nur mit der aktuellsten Hardware (einschließlich Harztank und Bauplattform) verwendet, und als Kunstharz wurde das von den jeweiligen Marken hergestellte und für diesen Drucker beworbene standardmäßige graue Kunstharz festgelegt.

3D-Modelle und das Zerlegen in Schichten

Es wurden 15 verschiedene 3D-Modelle aus einem breiten Spektrum von Anwendungen, Größen und Formfaktoren ausgewählt, darunter Anwendungen in den Bereichen Ingenieurwesen und Fertigung, Biomedizin und Zahnmedizin. Die meisten Modelle benötigten Stützstrukturen und konnten nicht direkt auf der Konstruktionsplattform gedruckt werden.

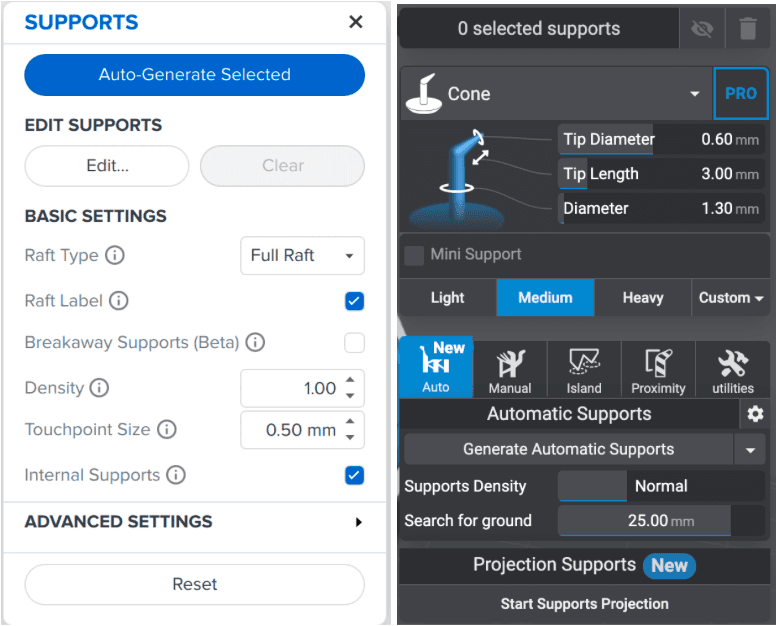

PreForm (links) und Lychee (rechts), Werkzeuge zur automatischen Generierung von Stützstrukturen in Standardeinstellungen.

Die Einrichtung des Drucks erfolgte wie folgt:

- Die Modelle wurden mit dem Ausrichtungswerkzeug von PreForm für alle Drucker ausgerichtet.

- Die Generierung der Stützstrukturen und das endgültige Slicing wurde für Formlabs-Drucker in PreForm und für beide Referenzdrucker im Lychee Slicer erledigt.

- In beiden Slicer-Softwares wurden Stützstrukturen automatisch generiert.

- Für jedes Material wurden die vom Hersteller empfohlenen Einstellungen verwendet.

- Es wurde eine Schichthöhe von 100 μm verwendet.

Die vollständigen Einstellungen für jeden Drucker finden Sie im Anhang des Whitepapers.

Standardvorgehensweise

Für alle vier Drucker wurde eine Standardvorgehensweise (SOP) befolgt, wobei nur kleine Änderungen zwischen den einzelnen Druckertypen erforderlich waren. Dies umfasst:

- Wöchentliche Inspektion der Bauplattform und des Harztanks des Druckers.

- Bei Druckern ohne automatische Harzabgabe wurde der Harztank vor jedem Druck bis knapp unter die empfohlene maximale Füllhöhe mit Harz befüllt.

- Verbrauchsmaterial und Zubehör wurden vor dem Auswählen des Druckauftrags aus der Warteschlange und dem Start eines Drucks überprüft.

- Die Drucke liefen dann ohne weitere Eingriffe, es sei denn, ein Fehler trat auf.

- Die Fehlercodes wurden notiert und anschließend die Aufforderungen auf dem Bildschirm befolgt, um entweder den Druck zurückzusetzen und fortzusetzen oder den Druck fehlschlagen zu lassen und wie gefordert zu stoppen.

- Bei Fehldrucken wurden die Tanks auf Ablagerungen überprüft und gegebenenfalls vor dem nächsten Druck gereinigt.

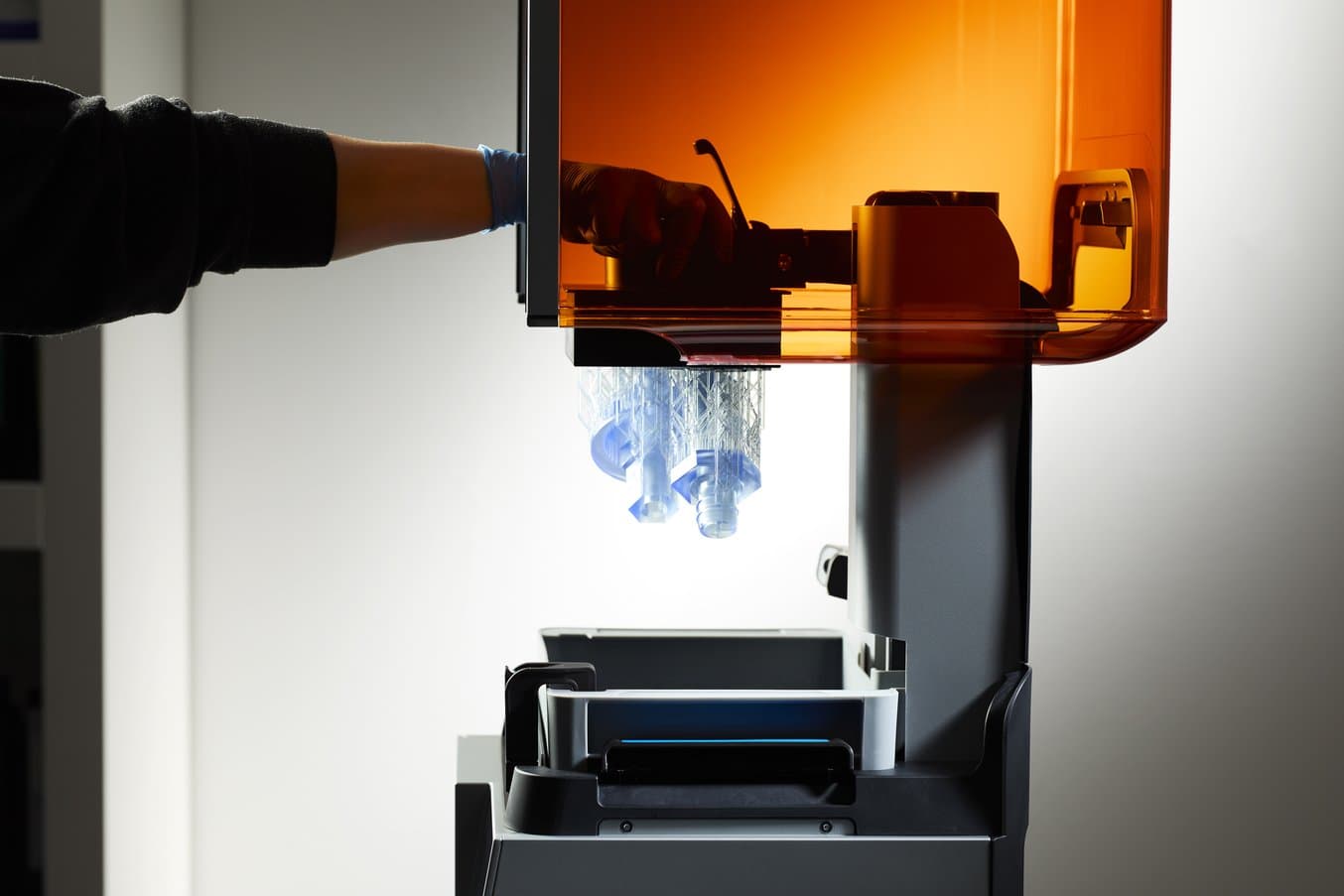

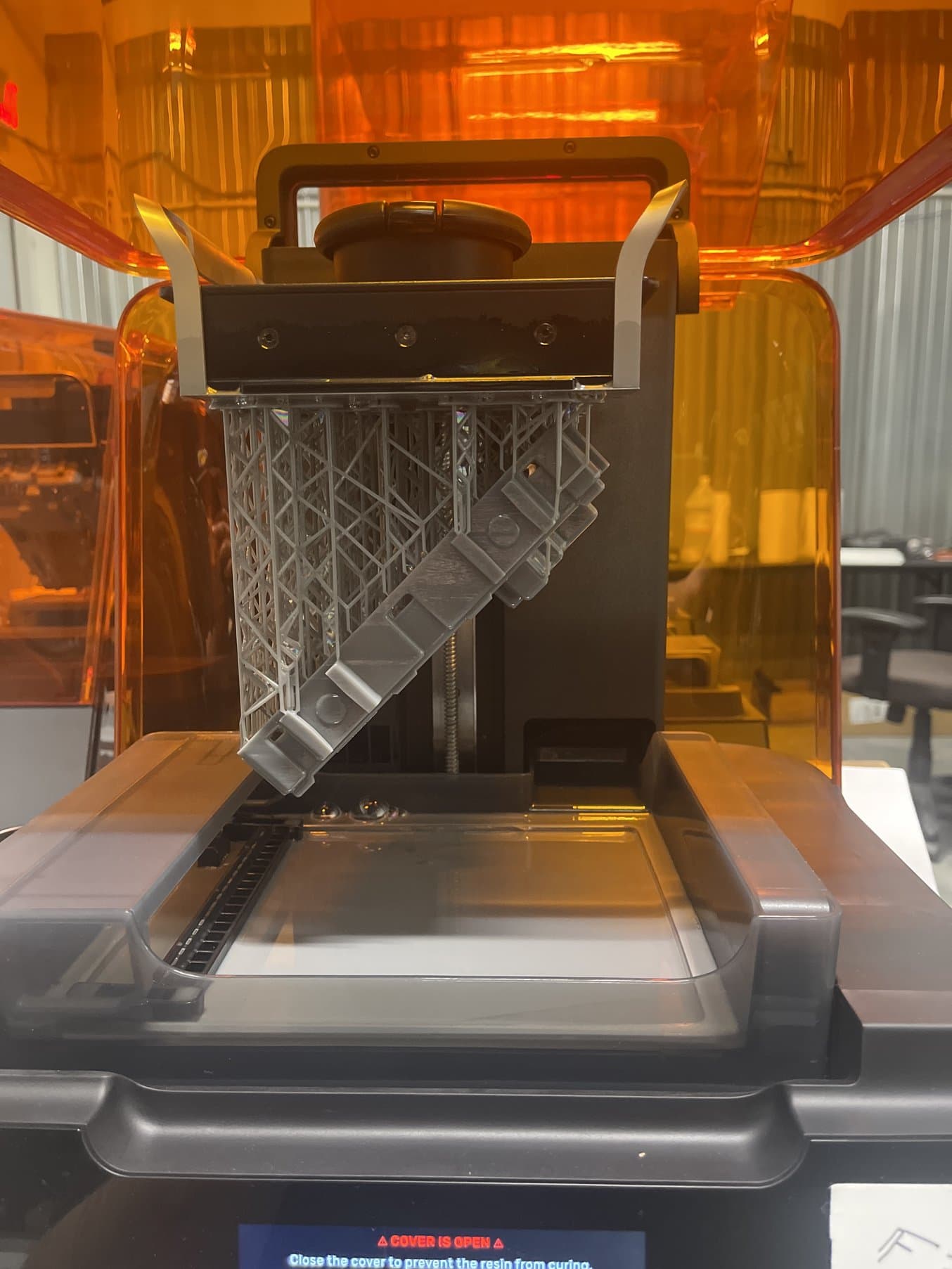

Testteil, sofort nach dem Druck auf dem Form 3+, noch im Drucker.

Testteil, gedruckt auf dem Form 3+, nach dem ersten Waschgang mit noch vorhandenen Stützstrukturen.

Testteil, gedruckt auf dem Form 3+, nach dem Entfernen der Stützstrukturen und Nachhärten.

Nach Fertigstellung des Drucks wurden die folgenden Maßnahmen befolgt:

- Alle Drucke wurden sofort im Drucker fotografiert.

- Die Drucke wurden von der Konstruktionsplattform entfernt, wenn nötig mit einem Spachtel.

- Die Teile wurden 5 Minuten lang in einem mit Isopropylalkohol (IPA) gefüllten Form Wash gewaschen.*

- Die Teile wurden mit den noch vorhandenen Stützstrukturen fotografiert.

- Die Stützstrukturen wurden entfernt.

- Die Teile wurden 10 Minuten lang in einem zweiten IPA-Waschzyklus gewaschen.*

- Die Teile wurden im Form Cure nach den Anweisungen des Herstellers nachgehärtet.

- Es wurden endgültige Fotoaufnahmen von den Teilen gemacht.

*Für jeden Druckertyp wurden zwei Waschzyklen verwendet, und alle 100 Waschzyklen wurde der IPA ausgetauscht, um zu verhindern, dass er mit Harz gesättigt wird und seine Wirkung verliert.

Nach jedem Druck wurde der Erfolg/Misserfolg des Drucks bestimmt. Als Misserfolg bzw. Fehldruck wurde es gewertet, wenn ein erhebliches Problem mit dem Druck auftrat, das das Teil offensichtlich funktionsunfähig machen würde. Beispiele für Fehldrucke sind Haftungsverluste auf der Konstruktionsplattform, Delaminierung, übermäßiges Verziehen und unentwickelte Merkmale. Teile mit kleineren Schönheitsfehlern wie Streifen oder starken Rückständen von Stützstrukturen wurden als erfolgreiche Drucke gewertet.

Ein Beispiel für einen Fehldruck aufgrund von Verziehen.

Ergebnisse des Zuverlässigkeitstests

Druckerfolge und Fehldrucke

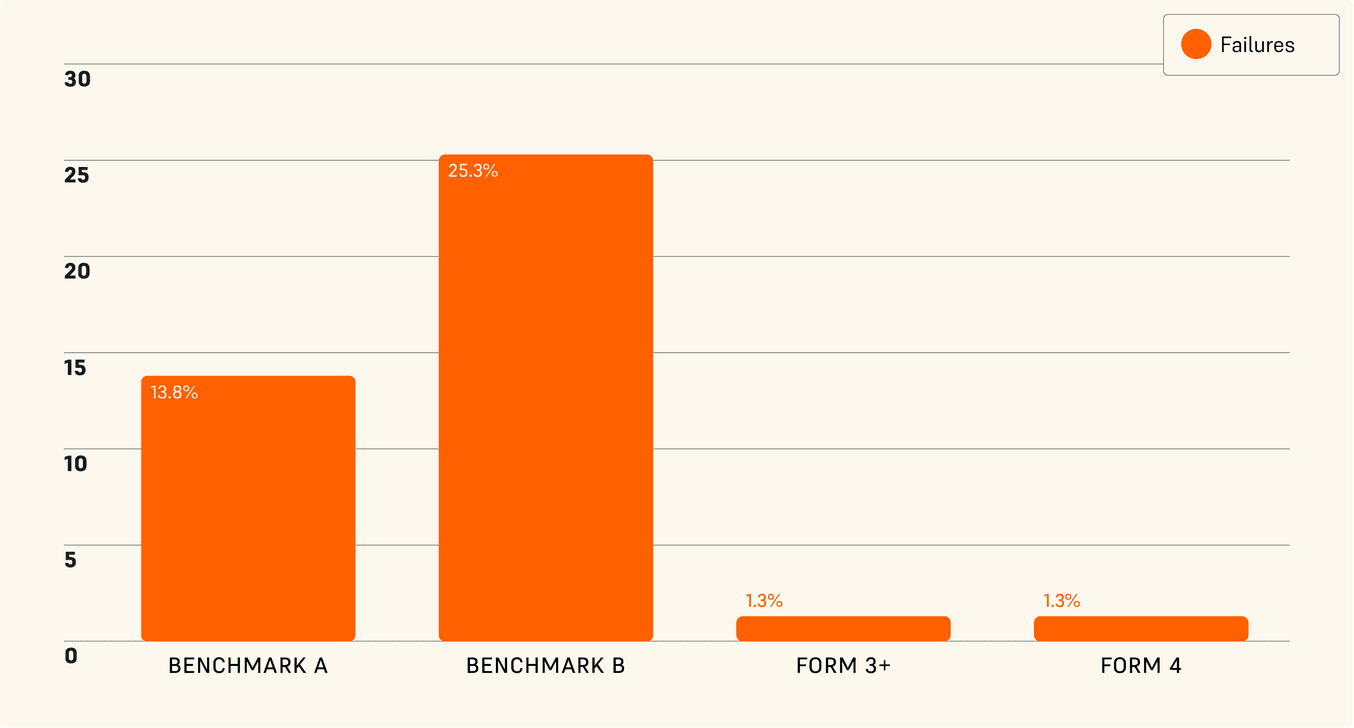

Formlabs' Form 4 und Form 3+ hatten jeweils eine Fehldruckrate von 1,3 %, während Referenz A eine Fehldruckrate von 13,8 % aufwies und Referenz B mit einer Fehldruckrate von 25,3 % am schlechtesten abschnitt. Diese Fehldruckquoten fließen oft direkt in die Stückkosten, die Auswirkungsanalyse (Failure Mode and Effects Analysis, FMEA) und viele andere wichtige Kriterien ein. Eine modellspezifische Aufgliederung der Fehldrucke ist im Whitepaper zu finden.

Fehldruckraten

Beim Form 4 wurde eine Druckerfolgsrate von 98,7 % gemessen, was der Druckerfolgsrate des Form 3+ entspricht – einem Drucker, der seit fünf Jahren kontinuierlich optimiert wurde, um die Druckleistung in der Praxis zu verbessern. Bei den Referenzdruckern A und B wurden Druckerfolgsraten von 86,2 % bzw. 74,7 % gemessen, was einer Fehldruckrate von 13,8 % bzw. 25,3 % entspricht (gegenüber 1,3 % beim Form 4). Dies zeigt, dass die Referentzdrucker eine 10- bis 20-mal höhere Fehldruckrate haben als der Form 4, wobei Referenz B bei einem von vier Druckaufträgen einen Fehldruck produziert.

Diese Ergebnisse wurden alle unter optimalen Bedingungen in einem Labor erreicht, wobei Modelle gedruckt wurden, deren Druckbarkeit auf allen vier getesteten Druckern mit Erfolg validiert worden war. Es ist wichtig zu beachten, dass die Bedingungen außerhalb eines Labors mit vom Anwender erstellten Modellen in der Regel schlechter sind. Zum Beispiel lag die Druckerfolgsrate des Form 4 im Anwendereinsatz zum Zeitpunkt der Erstellung dieses Berichts bei 94 % (gemessen von Formlabs).

Bei diesen Ergebnissen ist nicht berücksichtigt, dass zwei der Drucker von Referenz B in defektem Zustand eintrafen und ersetzt werden mussten, um mit dem Test beginnen zu können. In einem Unternehmen würde dies dazu führen, dass mehrere Arbeitstage und viel Aufwand für die Fehlerbehebung, das Reinigen von Fehldrucken und das Zurücksetzen des Druckers für einen erneuten Druckversuch verloren gehen.

Es gibt viele Faktoren, die zur Zuverlässigkeit eines Druckers beitragen. Bei Formlabs gehört dazu Folgendes:

- Hardware: entwickelt für geringere Abzugskräfte, konsistente Bedingungen und Temperatur, automatische Diagnose und Überwachung

- Materialien: Hochleistungsmaterialien, validierte Druckeinstellungen

- Software: optimierte Druckeinrichtung mit automatischen Benachrichtigungen

- Validierung und Test jedes neuen Prototyps eines Druckers

| Drucker | Form 4 | Form 3+ | Referenz A | Referenz B |

|---|---|---|---|---|

| Defekt geliefert | 0 | 0 | 0 | 2 |

| Geplante Anzahl von Drucken | 225 | 225 | 225 | 225 |

| Abgeschlossene Drucke | 225 | 225 | 225 | 216 |

| Fehldrucke | 3 | 3 | 31 | 55 |

| Fehldruckrate | 1,3 % | 1,3 % | 13,8 % | 25,3 % |

| Einführungsjahr | 2024 | 2019 | 2023 | 2022 |

| Fertigungsvolumen | 200 x 125 x 210 mm | 145 x 145 x 193 mm | 198 x 119 x 218 mm | 218 x 122 x 236 mm |

| Kosten zum Zeitpunkt des Tests | 4 500 € | 2500 € | 450 € | 650 € |

| Technologie | MSLA | Laser-SLA | MSLA | MSLA |

| Fehlermodi | Fehlende Stücke (x2) Druck angehalten (x1) | Fehlende Stücke (x2) Verzug (x1) | Haftungsverlust (x13) Delaminierung (x7) Fehlende Stücke (x6) Rissbildung (x5) | Haftungsverlust (x31) Rissbildung (x10) Fehlende Stücke (x6) Delaminierung (x5) LCD-Fehler (x3) |

| Vom Druck unabhängige Fehler | Veraltete Firmware (x1) | Keine | Austausch des Films erforderlich (x5) | Fehler der Motorbewegung (x7) Fehler des LED-Moduls (x1) LCD-Fehler (x2) |

| Verlorene Druckstunden aufgrund von Fehlern | 9 | 17 | > 100 | > 250 |

Produktdemo: Form 4

Entdecken Sie, wie der Form 4 neue Maßstäbe der Produktivität und Innovation setzt, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Zuverlässig drucken mit Formlabs' Form 4

In den letzten zehn Jahren hat sich der 3D-Druck für professionelle Anwender*innen zu einem wichtigen Werkzeug entwickelt. Daher ist der Bedarf an zuverlässigen Druckern größer als je zuvor – ebenso wie der Bedarf an Leistungsangaben von unparteiischen Dritten, damit Fachleute die nötigen Informationen zur Verfügung stehen, um fundierte Geschäftsentscheidungen zu treffen.

Für den Hobbybereich und Anwendungen, die keine hohen Anforderungen stellen, können kostengünstige Kunstharz-3D-Drucker eine gute Wahl sein. Aber für den professionellen Einsatz, wo Teile konsistent, genau und ohne manuellen Arbeitsaufwand gedruckt werden müssen, ist Zuverlässigkeit entscheidend, und der Form 4 spart dabei Harz und Verbrauchsmaterialien, Zeit und Aufwand sowie viel Kopfzerbrechen und verpasste Fristen ein.

Laden Sie das Whitepaper herunter, um die vollständigen Testparameter und -ergebnisse zu lesen. Entdecken Sie den Form 4, um selbst in den Druck einzusteigen, oder kontaktieren Sie den Vertrieb, um weitere Informationen zu erhalten.