Bei Formlabs lautet das Credo: Wir wollen unsere 3D-Drucker laufend weiter optimieren. So auch durch Softwareupdates, mit denen unsere Hardware immer leistungsfähiger wird. Auf diese Weise unterstützt sie etwa auch ein wachsendes Spektrum an Materialien, ganz ohne zusätzliche Kosten für unsere Kunden. Wir sind überzeugt, dass die besten Hardwareprodukte solche sind, deren Entwicklung nie stillsteht. Und so haben wir uns dazu verpflichtet, unsere Hardware durch Softwareverbesserungen stets weiterzuentwickeln.

Seit dem Marktstart des Form 3 im Jahr 2019 haben unsere Entwicklerteams konsequent an Konzepten für Stützstrukturspitzen gearbeitet, durch die wir berührungsempfindliche Stützstrukturen auf einer zunehmenden Auswahl unserer Materialien umsetzen können. In diesem Zuge haben wir PreForm um neue Funktionen ergänzt, mit deren Hilfe sich die Größe der Berührungspunkte noch weiter verringern lässt und Nutzer noch individuellere Anpassungen in der Art vornehmen können, wie sie ihre Objekte drucken.

Die Arbeit unseres Entwicklerteams konzentrierte sich auf Optimierungen zweier zentraler Elemente in Bezug auf Stützstrukturen:

- Unkompliziertes Entfernen von Stützstrukturen

- Verbesserung der Oberflächengüte über alle Materialien hinweg

Unkompliziertes Entfernen von Stützstrukturen und verbesserte Oberflächengüte

Zur Vereinfachung des Lösens der Druckteile vom sie stützenden Gerüst haben wir sogenannte berührungsempfindliche Stützstrukturen entwickelt. Diese leicht zu bearbeitenden Stützstrukturen betreffen fortlaufende Optimierungen, die wir sukzessive auf Form 3 und Form 3B Druckern eingeführt haben. Durch sie wird es möglich, das Druckteil in einem Zug vollständig von seiner Konstruktionsplattform zu entfernen.

Ganz erhebliche Anstrengungen haben wir in die Entwicklung eines physikalisches Modell für Low Force Stereolithography (LFS) investiert, der Technologie hinter dem Form 3. Beim LFS-3D-Druck kommt ein flexibler Harztank zum Einsatz, der die Abzugskräfte beim Druck erheblich reduziert, sowie eine Light Processing Unit (LPU), unser maßgefertigter Optikmotor, um durchgehend genaue Teile zu produzieren. Dabei gelang es selbst durch geringfügige Anpassungen und Erweiterungen des physikalischen Modells im Tandem mit neuen Harztanks, das Entfernen der Stützstrukturen weiter zu erleichtern. Für Anwender bedeutet dieses verfeinerte Modell, dass sich Stützstrukturen mit weniger Kraftaufwand entfernen lassen als je zuvor. Und, dass berührungsempfindliche Stützstrukturen für ein breiteres Spektrum von Materialien möglich werden.

Erstmals verfügbar sind berühungsempfindliche Stützstrukturen in PreForm 3.5.0.

Stützstrukturen können beim Entfernen unschöne Überreste oder Ausrisse auf Teilen hinterlassen, die vor allen anderen Schritten der Nachbearbeitung abgeschliffen oder ausgefüllt werden müssen. Ein Problem für viele Kunden. Und eines, das unser Team forciert angegangen ist, um Abnutzungserscheinungen und Beschädigungen beim Entfernen der Stützstrukturen auf ein Minimum zu reduzieren.

Glatte Oberflächen sind enorm wichtig für Endverbrauchsteile, wie an diesem Beispiel zu erkennen ist.

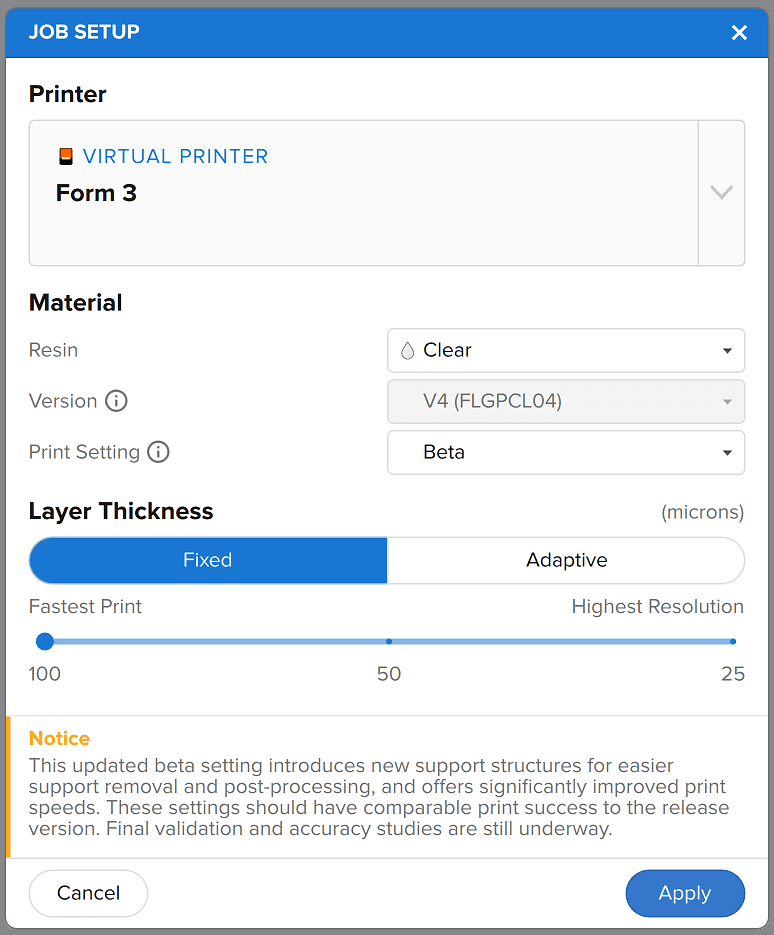

Durch weitere Feinjustierungen an unserem LFS-Modell konnten wir die Berührungspunkte der Stützstrukturspitzen noch weiter verkleinern: Auf dem Form 3 sind diese nun einschichtig umsetzbar – eine Innovation, für die wir bereits eine Patentanmeldung eingereicht haben. Die Spitze wird dabei nur noch auf der ersten Schicht Kunstharz angedruckt, wodurch sich Stützstrukturen leichter entfernen lassen, dabei aber zugleich den nötigen Halt für kleiner bemessene Druckteile bieten. Und auch die Spitzen selbst wurden in der aktuellen Betaversion von PreForm überarbeitet und hinterlassen nun deutlich kleinere Noppen. Das bedeutet weniger Schleifarbeit an den Druckteilen zur Vorbereitung auf ihre Endverwendung. In PreForm sind einschichtige Stützstrukturspitzen bereits für eine Reihe von Materialien in den Beta-Einstellungen verfügbar. Erkennbar sind sie an der Beschreibung zu den neuen Formen für die Spitzen, falls Sie die Funktion testen möchten.

In PreForm erhalten Sie durch Auswahl der Option „Beta“ unter „Print Setting“ (Druckeinstellung) Zugriff auf zusätzliche Funktionen.

Abhängig vom jeweiligen Arbeitsprozess sind ganz bestimmte Faktoren zu beachten. Diesen tragen wir mit Updates für spezifische Kunstharze und Anwendungsbereiche Rechnung. Bei der Schmuckfertigung etwa werden Teile mit hochdetaillierten Merkmalen gedruckt. Daher haben beim Form 3 die Stützgerüste für besonders kleine Teile aus Castable Wax Resin auf ein Minimum reduziert. So lassen sich Stützstrukturen von filigranen Teilen leichter ablösen sowie auch von Konstruktionen, die dünner sind als die Stützstruktur selbst. Nach dem Abschneiden oder Abbrechen der Berührungsspitzen lassen sich die Teile nun einfach nach oben abziehen oder die Säulen einzeln ablösen bei besonders filigranen Arbeiten.

Weitere geplante Neuerungen: Verkürzung der Druckzeit

Neben dem Entfernen von Stützstrukturen betraf das Feedback unserer Kunden sehr häufig das Thema Druckgeschwindigkeit. Wichtig ist dies für die Prototypenentwicklung wie auch für die Produktion von Kleinserien: Bei Ersteren fallen die Zyklen umso kürzer aus, je schneller die Teile aus dem 3D-Drucker kommen, bei Letzteren erhöht sich der Durchsatz. Voraussetzung ist bei beiden freilich, dass mehr Geschwindigkeit nicht zulasten von Qualität und Verlässlichkeit geht.

Angesichts dessen, dass die Stützstrukturen später entfernt und entsorgt werden, können sie in einer geringeren Auflösung gedruckt werden als die eigentlichen Teile. Durch weitere Optimierungen sowie die Reduzierung der Menge an für den Druck großer Stützstrukturgerüste benötigten Kunstharzes gelang es unseren Entwicklern, die Druckzeiten ohne Einbußen der Qualität der Teile zu verkürzen.

Auch künftig werden wir forciert an Stützstrukturen arbeiten. Der Fokus bleibt dabei weiterhin klar: Stützstrukturen bei gleichbleibenden mechanischen Eigenschaften für mehr Druckgeschwindigkeit und noch bessere Oberfächengüte optimieren.

PreForm herunterladen

Erstellen Sie Ihr Modell in Ihrer Standard-CAD-Software und importieren Sie die STL- oder OBJ-Datei in unsere Druckvorbereitungssoftware PreForm. Ihr Modell ist in wenigen Minuten bereit. Daraufhin können Sie es auf den Drucker laden und drucken lassen. Die neuen Funktionen sind ab sofort in PreForm 3.17 (Version vom Juni 2021) verfügbar.

Der Form 3: Enabler Ihrer Wachstumsstrategie

Die hier ausgeführten Optimierungen sind nur einige Beispiele dafür, wie wir Ihre Arbeitsprozesse mittels kostenloser Softwareupdates vereinfachen. Im Rahmen künftiger Updates werden wir den Druck von Stützstrukturen weiter beschleunigen, die Strukturen selbst noch weiter optimieren und zudem weitere Verbesserungen für spezifische Kunstharze und Stützstruktureinstellungen implementieren. Wie oben bereits erwähnt, können Sie neue Funktionen in PreForm über die Beta-Einstellungen testen.