Als wir im April den Form 3 und den Form 3L bekanntgaben, erklärten wir, wieso wir den Stereolithografie 3D-Druck zu unserer eigenen Low Force Stereolithography (LFS)™ Technologie umgearbeitet haben. Beim LFS 3D-Druck kommt ein flexibler Harztank zum Einsatz, der die Abzugskräfte beim Druck erheblich reduziert, sowie eine Light Processing Unit (LPU), unser maßgefertigter Optikmotor, um durchgehende genaue Teile zu produzieren.

In diesem Artikel erklären wir, wie LFS 3D-Druck die Druckqualität und den Durchsatz durch wichtige Verbesserungen in den folgenden vier Kategorien direkt beeinflusst: Oberflächendetail, Oberflächenbeschaffenheit, Stützstrukturen und Teilegenauigkeit.

Kostenlosen Probedruck anfordern

Drucken Sie so detaillierte Modelle wie nie zuvor

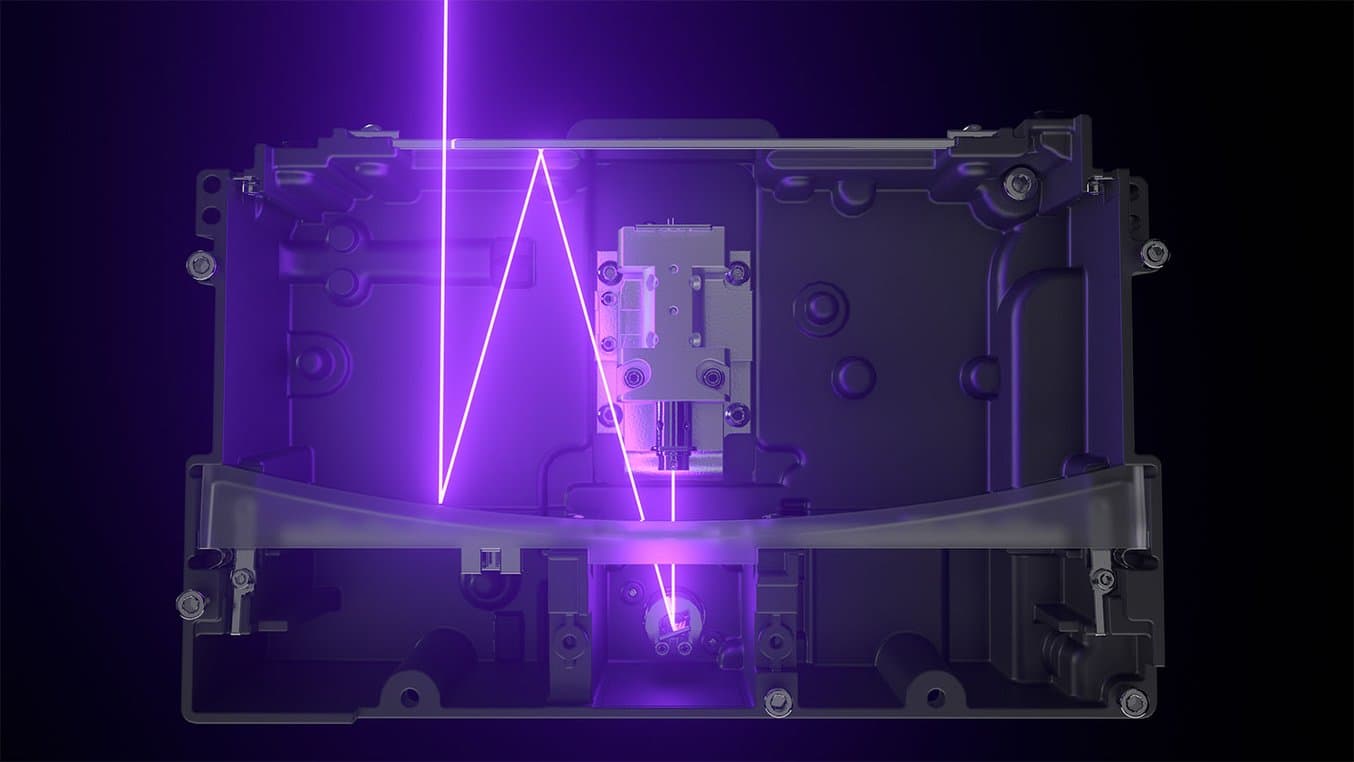

Im Form 3 und Form 3L befindet sich ein maßgefertigter abgeschlossener Optikmotor, die Light Processing Unit (LPU). Die LPU erzeugt einen klaren und scharfen Laserpunkt durch mehrere Verbesserungen. Der Laserstrahl fällt durch einen Raumfilter, der Streulicht einfängt, und auf eine Reihe von Spiegeln, die sicherstellen, dass der Strahl immer im rechten Winkel auf die Druckebene fällt.

Der lineare Laserpfad stellt sicher, dass feine Details wie Bohrungen, geprägter Text und kleine Details mit scharfen Kanten gedruckt werden. Mit Low Force Stereolithography lassen sich Teile mit beeindruckendem Oberflächendetail und filigranen Details drucken, die bislang auf dem Desktop unerreichbar waren.

„Einer der aufregendsten Aspekte ist beim Form 3 ist die Druckqualität und die Fertigstellung, die der Low Force Druckprozess ermöglicht. Wir freuen uns darüber, wie weit wir bei besonders kleinen Details gehen können. Ich bin begeistert von den kleinen Details der Modelle. Es ist wirklich beeindruckend.“

—Sean Buxton, leitender Maschinenbauingenieur, Ximedica

Glatte Oberflächen selbst bei einer Schichtdicke von 100 Mikrometern

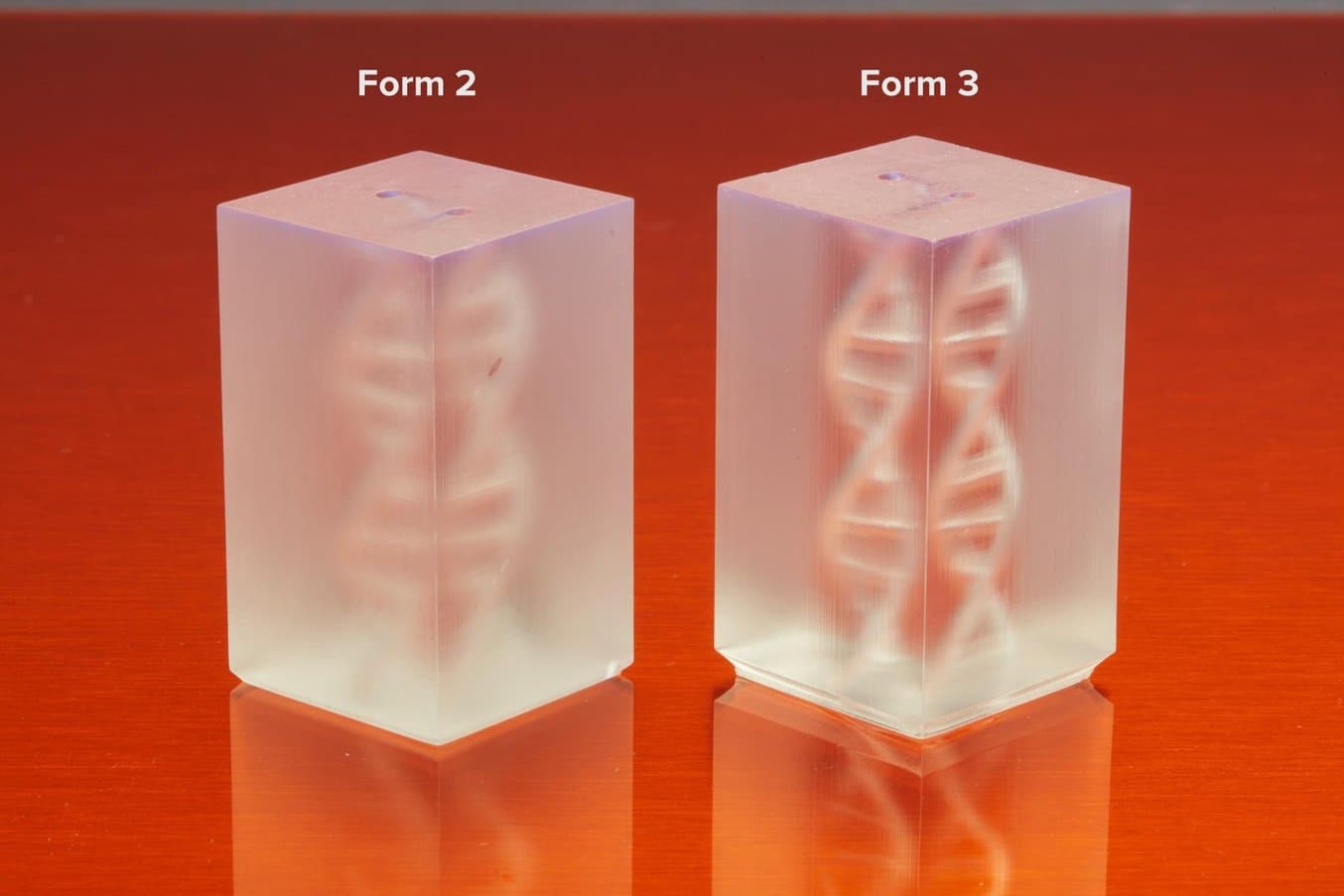

Die Oberflächenbeschaffenheit eines 3D-Druckteils ist letztlich das Ergebnis einer guten Schichtregistrierung, d. h. wie gut jede Schicht mit der vorhergehenden Schicht ausgerichtet ist. Wenn die Schichtregistrierung gut ist, werden die Schichtlinien immer weniger sichtbar. Dadurch wird die Oberflächenrauigkeit verringert, was zu einer glatten Oberfläche und bei transparenten Materialien zu lichtdurchlässigeren Teilen führt.

Bei jeder gehärteten Harzschicht bildet sich eine Bindung zwischen dem Druckteil und dem Tank. Der Ablöseprozess löst diese Bindung auf, wodurch sich das Teil nach oben bewegen und die nächste Schicht gedruckt werden kann. Bei den meisten umgekehrten SLA 3D-Druckern wirken bei dieser Trennung große Kräfte auf das Teil, was zu rauen Oberflächen führen kann (was der Form 2 durch viel Kalibrierung ausgleicht).

Beim Low Force Stereolithography 3D-Druck löst sich der flexible Film auf dem Boden des Harztanks schonend ab, wenn das Teil von der Konstruktionsplattform nach oben gezogen wird. So wird die Belastung des Teils deutlich verringert (interne Tests ergaben eine bis zu 10-mal geringere Abzugskraft als beim Form 2), was zu einer Verbesserung bei der Teilequalität und -transparenz führt.

„Unser erster Eindruck vom Form 3 war die Druckqualität. Unser erster Druck war einfach herausragend. Bei der Textur waren die Schichten nicht wirklich sichtbar. Hypertherm stellt seit jeher Schmuck her. Wenn ich Schmuck sage, meine ich wirklich feine Oberflächen, glänzende, weiche Kanten, die Details. Was unsere Inspektionsverfahren anbelangt, sind wir sehr, sehr anspruchsvoll und möchten alles möglichst perfekt haben.

Eine 3D-Drucklösung, die eine schöne, hochwertige Oberfläche bietet, und bei der weniger Nachbearbeitung erforderlich ist, ist für uns wichtig. Für uns bedeutet das viel weniger Handarbeit: Je weniger wir mit X-Acto-Messern oder Schleifpapier arbeiten müssen, desto besser. Mit einer solchen Oberflächengüte drucken zu können, ist bei funktionalen Baugruppen wichtig.“

—Aaron Noyes und Dan Harrington, leitende Prototypenschlosser, Hypertherm

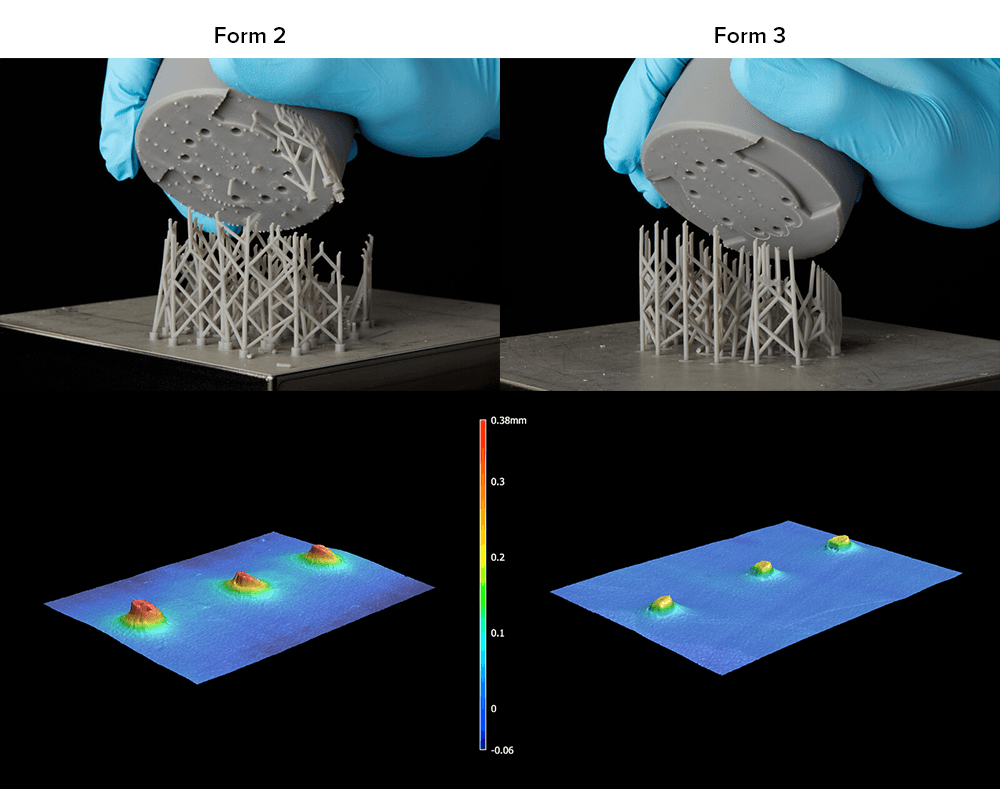

Berührungsempfindliche Stützstrukturen für besseren Durchsatz

In einer aktuellen Umfrage zur Fertigstellung von Teilen, die unter Form 2 Anwendern durchgeführt wurden, gaben 47 Prozent der Befragten an, dass das Entfernen der Stützstrukturen den größten Aufwand verursachte. 62 Prozent gaben an, dass die Stützstrukturen der Aspekt sind, der beim Fertigungsstellungsprozess der meisten Verbesserung bedürfte.

Bei fast allen 3D-Drucktechnologien ist die Nachbearbeitung – inklusive Entfernen der Stützstrukturen, Schleifen und Fertigstellen von Teilen – zeitaufwändig und begrenzt den Durchsatz. Zurückbleibende Stützstrukturenspuren haben einen negativen Einfluss auf die Oberflächenbeschaffenheit.

Die neuen berührungsempfindlichen Stützstrukturen beantworten dieses häufige Problem. Diese neuen Stützstrukturen verfügen über sehr kleine Berührungspunkte, die sich leicht entfernen lassen und nur geringfügige Spuren hinterlassen. Sie sind auch stärker miteinander verstrebt, so dass beim Entfernen der Teile die Stützstrukturen eher als vollständiges Gitterwerk zurückbleiben.

So bleibt etwa viermal weniger Stützstrukturenmaterial haften, wodurch weniger Zeit beim Nachbearbeiten verloren geht und nicht mehr so viel nachgeschliffen werden muss. Für das Diagramm unten wurden Teile mit einer Berührungspunktdichte von 0,8 und einer Berührungspunktgröße von 0,6 mm auf dem Form 2 und mit einer Berührungspunktdichte von 0,5 und einer Berührungspunktgröße von 0,3 mm auf dem Form 3 gedruckt. Die Aufnahmen sind 38-fach vergrößert.

„Die Verbesserung bei den berührungsempfindlichen Stützstrukturen, die sich einfach ablösen lassen, sind bahnbrechend. Man kann es einfach nicht beschreiben, wenn man das erste Mal ein Druckteil nimmt, daran zieht und es sich vollständig ablösen lässt. Es schont die Nerven beim Drucken und Reinigen von Teilen; wir können uns so auf Design und Entwicklung konzentrieren.“

—Justen England, Managing Director, Delve

Genauer, wiederholbarer Druck

Die Optik des Form 3 ist in der maßgeschneiderten Light Processing Unit (LPU) vollständig eingeschlossen. In diesem abgeschlossenen Optikmodul fällt der Laserstrahl durch einen Raumfilter, der Streulicht fängt und so für einen scharfen Laserspot sorgt. Der Laser wird dann auf ein einziges Galvanometer gelenkt, das ihn in der Y-Richtung positioniert, dann auf einen Faltspiegel und anschließend auf einen Parabolspiegel, um ihn zu begradigen, bevor er das LPU-Fenster direkt unter der Druckoberfläche verlässt.

Ein Schrittmotor bewegt die gesamte LPU in der X-Richtung in einer gleichmäßigen Linienscanbewegung. Zusammen mit dem rechtwinkligen Lichtpfad des Lasers entsteht so eine sogenannte lineare Beleuchtung. Dieser Linienscanprozess sorgt durchgehend und zuverlässig für eine XY-Auflösung von 25 Mikrometern.

Diese XY-Auflösung von 25 Mikrometern beschreibt, wie präzise der Drucker die XY-Ebene abfahren kann: Der Laser bewegt sich in 25-mm-„Schritten“ in X-Richtung. Die Laserspotgröße von 85 Mikrometern ist sozusagen die Größe der Pinselspitze. Aufgrund des konstanten Linienscanprozesses kann der Form 3 durchgehend Teile mit einer XY-Auflösung von 25 Mikrometern liefern. (Diese Zahl ließ sich beim Form 2 aufgrund der Unterschiede im Verfahren schwerer definieren).

Halten Sie die Augen offen für eine detaillierte Genauigkeitsstudie zu Form 3 Druckteilen.

Fordern Sie einen kostenlosen Probedruck an

Möchten Sie sich selbst von der Qualität überzeugen? Wählen Sie eine Anwendung und wir schicken Ihnen einen Probedruck auf dem Form 3.

Kostenlosen Probedruck anfordernDie nächste Generation des industriellen 3D-Drucks

Formlabs hat es sich zur Aufgabe gemacht, jedem Unternehmen die Werkzeuge zur Verfügung zu stellen, die es für hochwertige Fertigung benötigt. Der Form 3 basiert auf der fortschrittlichen Low Force Stereolithography (LFS)™ Technologie und ist der nächste Schritt auf dem Weg zum universell verfügbaren Desktop 3D-Druck in Industriequalität und zur professionellen firmeninternen Fertigung.

Bestellen Sie heute Ihren Form 3 Vergleichen Sie Formlabs SLA-Modelle