Einführung in die Galvanotechnik: Wie das Galvanisieren von Metall funktioniert

Mithilfe von Galvanisierung lässt sich die Festigkeit, die elektrische Leitfähigkeit, die Abrasions- und Korrosionsbeständigkeit sowie die Ästhetik bestimmter Metalle mit anderen Materialien vereinen, die wiederum eigene Vorzüge bieten – wie z. B. kostengünstigen oder leichtgewichtigen Kunststoffen oder Metallen.

In diesem Leitfaden erfahren Sie, weshalb Galvanisierung und Metallbeschichtung von vielen Ingenieurteams in jeder Phase des Fertigungsprozesses eingesetzt werden – von der Prototypenentwicklung bis zur Serienproduktion.

Metallische Festigkeit: Strategien und Anwendungsfälle zur Galvanisierung von SLA-Teilen

Im Folgenden erfahren Sie, wie Ingenieurteams 3D-Druckteile aus Kunstharz mit Metall überziehen und warum solche Hybridteile eine überraschend große Anzahl an Anwendungsbereichen eröffnen, z. B. durch mehr Festigkeit und Haltbarkeit in der Endverwendung.

Was ist Galvanisierung?

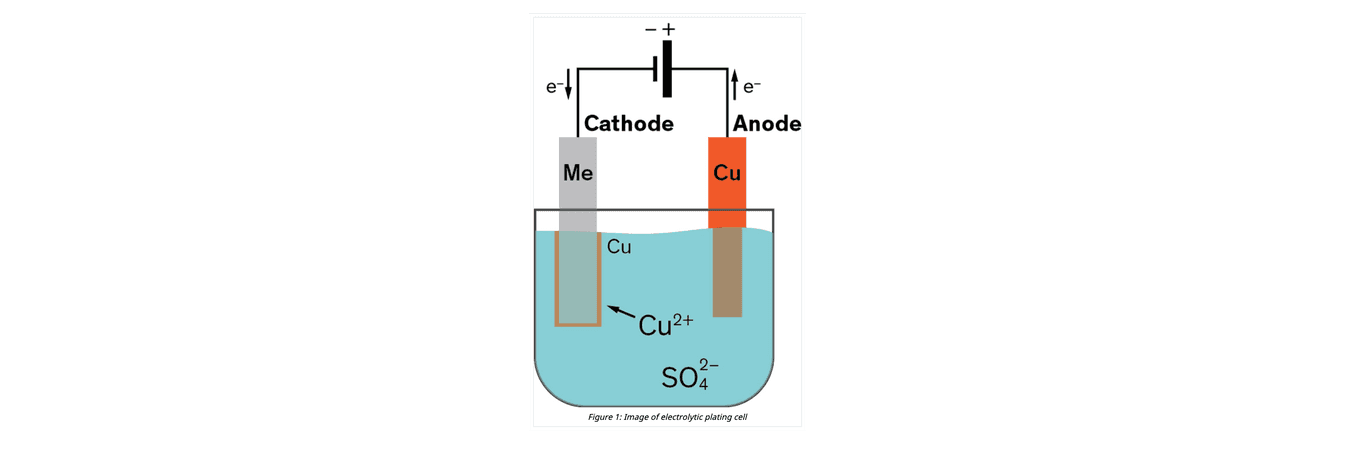

Galvanisierung, auch Galvanotechnik, Galvanik oder Elektroplattieren genannt, ist ein Prozess der Elektrotauchlackierung, der ein Objekt mit einer Metallschicht überzieht. Dabei wird eine gesteuerte Elektrolyse genutzt, um das gewünschte Metall von einer Anode (dem Teil mit dem als Überzug zu verwendenden Metall) auf eine Katode zu übertragen (das zu überziehende Teil).

Diagramm einer Kupfergalvanisierung in einem elektrolytischen Bad mit Kupfersulfat, Schwefelsäure und Chlorid-Ionen. (Bildquelle)

Die Anode und Katode werden in einem elektrolytischen Chemikalienbad platziert und einer dauerhaften elektrischen Ladung ausgesetzt. Durch die Elektrizität wandern negativ geladene Ionen (Anionen) zur Anode und positiv geladene Ionen (Kationen) zur Katode, wo sie das gewünschte Teil mit einer gleichmäßigen Metallschicht überziehen. Beim Verfahren der Galvanisierung wird ein Substratmaterial (oft ein leichteres oder billigeres Material) von einer dünnen Metallhülle umschlossen, z. B. aus Nickel oder Kupfer.

Galvanotechnik kommt zumeist bei der Beschichtung anderer Metalle zum Einsatz, da die elektrische Leitfähigkeit des zu überziehenden Stoffes (des Substrats) eine Grundvoraussetzung ist. Es wurden auch für Kunststoffteile autokatalytische Vorüberzüge entwickelt, die für eine ultradünne und leitfähige Schicht sorgen, was die Galvanisierung mit einer ganzen Reihe von Materialien ermöglicht, darunter insbesondere Kupfer- und Nickellegierungen. Derartige Verfahren zur galvanischen Beschichtung kommen jedoch seltener zum Einsatz.

Galvanisierung vs. Galvanoplastik

Galvanisierung und Galvanoplastik arbeiten beide mit Elektrotauchlackierung. Der Unterschied liegt darin, dass Galvanoplastik eine Form verwendet, die nach Erstellung des Teils entfernt wird. Mit Galvanoplastik erschafft man solide Metallteile, mit Galvanisierung hingegen überzieht man ein existierendes Teil (aus einem anderen Material) mit Metall.

Materialoptionen in der Galvanotechnik

Sie können ein Objekt mit einem einzigen Metall galvanisieren oder mit einer Kombination aus Metallen. Viele Hersteller entscheiden sich für die Schichtung von Metallen wie Kupfer oder Nickel, um Festigkeit und elektrische Leitfähigkeit zu optimieren. Zu den gebräuchlichsten Galvanisierungsmaterialien zählen:

- Messing

- Cadmium

- Chrom

- Kupfer

- Gold

- Eisen

- Nickel

- Silber

- Titan

- Zink

Substratkörper können aus fast jedem beliebigen Material bestehen, von Edelstahl und anderen Metallen bis zu Kunststoff. Im Kunsthandwerk wurden sogar bereits organische Materialien wie Blumen galvanisiert oder auch Schleifen aus weichem Stoff.

Es gilt jedoch zu beachten, dass nicht leitende Materialien wie Kunststoff, Holz oder Glas erst leitfähig gemacht werden müssen, bevor man sie galvanisieren kann. Zu diesem Zweck kann ein solcher Substratkörper mit einer leitfähigen Farb- oder Sprayschicht bedeckt werden.

(3D-gedruckte) Kunststoffteile galvanisieren

Dank der Fortschritte der Wissenschaft bezüglich Materialien und Kunststoffherstellung haben leichtgewichtige und kostengünstige Kunststoffteile die teureren Metallteile bei einer breiten Palette an Anwendungen ersetzt – von der Automobilbranche bis zu Rohrleitungen.

Obgleich Kunststoff zahlreiche Vorzüge gegenüber Metall bietet, gibt es viele Anwendungen, wo Metall immer noch das Maß der Dinge ist. So sehr man sich auch anstrengen mag, Kunststoff wird niemals eine so noble Oberfläche haben wie Kupfer. Und auch wenn Kunststoff flexibler ist als die meisten Metalle, ist er niemals genauso stark. Da kommt also die Metallbeschichtung ins Spiel.

3D-Druck bietet in Kombination mit Galvanotechnik einzigartige Vorteile. Ingenieurteams entscheiden sich oft für den 3D-Druck der Substratkörper, da die additive Fertigung unvergleichliche Gestaltungsfreiheit eröffnet. Die Galvanisierung 3D-gedruckter Teile ist oft billiger als sie mittels Guss, Zerspanung oder mit anderen Fertigungsmethoden herzustellen, insbesondere in der Prototypenentwicklung.

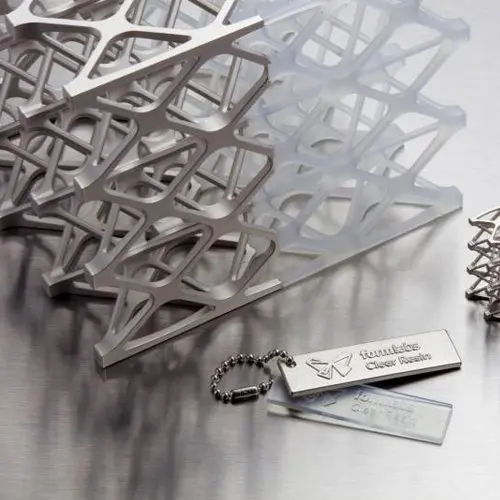

Stereolithografie-3D-Druck (SLA) eignet sich ideal für die galvanische Beschichtung, da die Oberflächen der SLA-Teile äußerst glatt oder mit feinen Texturen versehen sind. Das wiederum sorgt für einen nahtlosen Übergang zwischen den Materialien (Kunststoff und Metall). Außerdem sind die gedruckten Teile wasserdicht und werden im Chemikalienbad während des Galvanikprozesses nicht beschädigt.

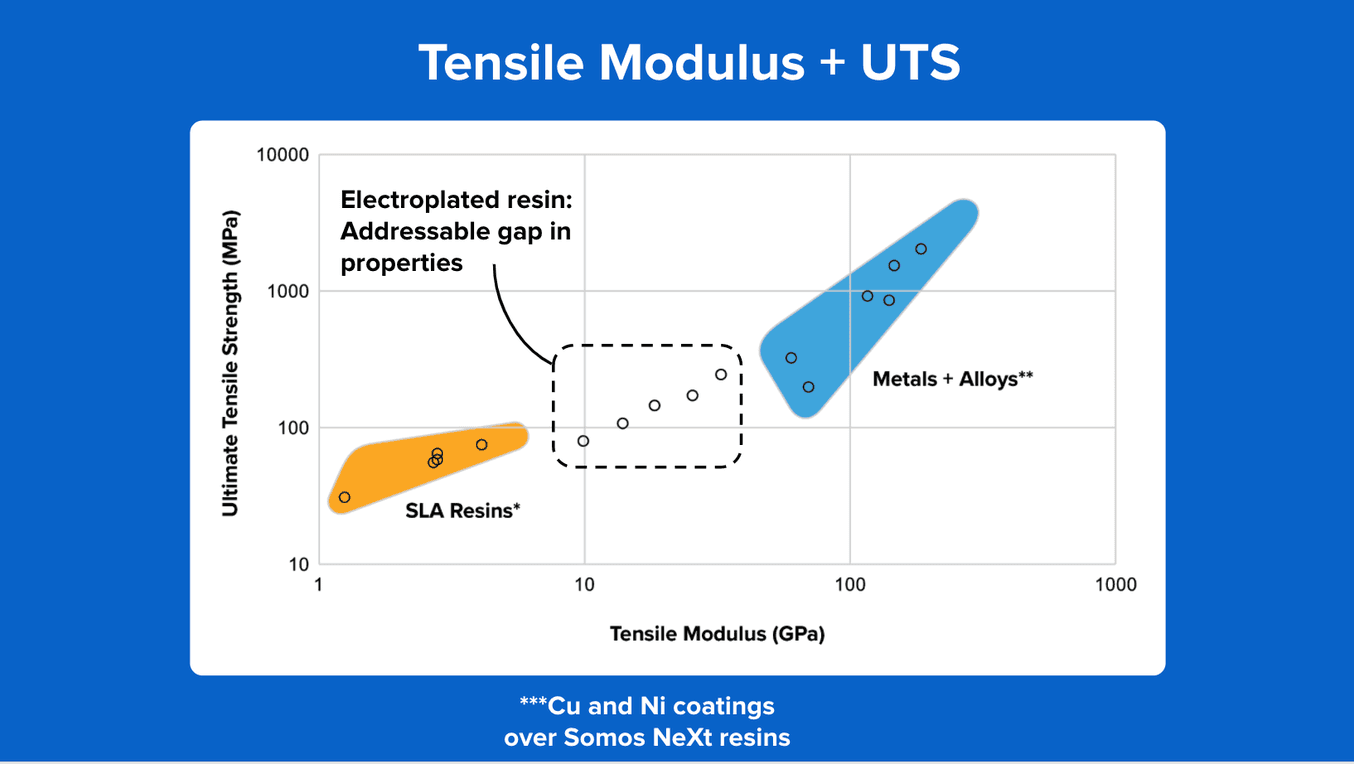

Aus technischer Perspektive bietet die Kombination aus 3D-Druck und Galvanisierung einzigartige Zugfestigkeitsoptionen für die fertigen Designs. Im obigen Diagramm sehen Sie, wie die Kombination der beiden Fertigungsprozesse die Lücke zwischen der Zugfestigkeit beider Materialgruppen schließt.

Metallbeschichtungen wirken sich stark auf die mechanischen Eigenschaften 3D-gedruckter Teile aus. Mithilfe der metallischen Hülle um den leichtgewichtigen Kunststoffkern entstehen Teile mit überraschend hoher Biegebruchfestigkeit.

Neben den verbesserten mechanischen Eigenschaften dient das Verfahren der Galvanisierung oft auch dazu, Kunststoffteile vor Umwelteinflüssen zu schützen. Bei Anwendungen, wo Teile aus Kunststoff Chemikalien oder UV-Licht ausgesetzt sind, entsteht durch Metallbeschichtung eine Barriere, die die Lebensdauer der Teile von Monaten auf Jahre verlängert.

Wenn es um die Ästhetik geht, lassen sich durch Galvanotechnik leicht Prototypen erstellen, die wie Metall aussehen und sich auch so anfühlen. Je nach Dicke der Metallschicht sind galvanisierte Kunststoffe entweder dünn und leicht oder merklich schwerer als das Druckteil. Dickere Metallüberzüge lassen sich auch mit Texturen versehen oder polieren, um metallische Oberflächen wie Aluminiumguss oder spiegelndes Chrom zu erreichen. Noch komplexere Texturen erreicht man durch ein texturreiches Kunstharz-Substrat.

Führt man sich die möglichen Kombinationen aus 3D-Druckmaterialien, Metallüberzügen und Schichtdicken vor Augen, versteht man schnell, warum die Galvanotechnik ein ganz neues Feld an Designoptionen bietet.

Eine Alternative zum Metall-3D-Druck aus einem Drucker für 3500 €

In diesem Webinar erfahren Sie, wie Galvanisierung die Materialpalette des SLA-3D-Drucks in der Produktion hochfester und verschleißbeständiger Endverbrauchsteile bereichert.

Die Vorteile der Galvanotechnik

Galvanisierung bietet zahlreiche Vorteile wie z. B. verbesserte Festigkeit, höhere Lebensdauer und die elektrische Leitfähigkeit der Teile. Maschinenbau, Fertigung und auch die Kunst machen sich die Vorteile dieses Verfahrens auf unterschiedliche Weisen zunutze.

Im Maschinenbau dient die Galvanik oft dazu, verschiedene Designs fester und robuster zu machen. So kann man beispielsweise die Zugfestigkeit von Teilen erhöhen, wenn man sie mit Metallen wie Kupfer oder Nickel überzieht. Ummanteln Sie Ihre Teile mit einer metallischen Haut und sie verbessern deren Widerstand gegen Umwelteinflüsse wie Chemikalien oder UV-Licht, sodass sie sich für Anwendungen im Freien oder korrosive Bedingungen eignen.

In der Kunst wird die Galvanotechnik oft eingesetzt, um natürliche Materialien wie etwa Laub vor dem Verwesen zu bewahren und sie in haltbare Kunstwerke zu verwandeln. Auch in der Medizin wird die Technik des Galvanisierens genutzt, um korrosionsbeständige Implantate herzustellen, die ausreichend sterilisiert werden können.

Außerdem eignen sich galvanische Beschichtungen großartig, um Verbraucherprodukten, Skulpturen, Figuren und Kunstgegenständen ein metallisches Aussehen zu verleihen. Viele Hersteller entscheiden sich darüber hinaus für galvanisierte Substrate, um leichtere Teile herzustellen, die sich einfacher und billiger vertreiben und versenden lassen.

Zusätzlich sorgt Galvanotechnik für elektrische Leitfähigkeit. Da Metalle von Natur aus den elektrischen Strom leiten, ist Galvanisieren eine großartige Möglichkeit, die Leitfähigkeit eines Teils zu verbessern. Die Leistung von Antennen, elektrischen Komponenten und anderen Teilen lässt sich mittels Galvanisierung verbessern.

Die Grenzen der Galvanotechnik

Wenn Galvanotechnik auch noch so viele Vorteile bietet, liegen ihre Grenzen jedoch im komplexen und gefährlichen Verfahren selbst begründet. Beim Arbeitsprozess der Galvanisierung besteht das Risiko des Kontakts mit hexavalentem Chrom, wenn keine ausreichenden Schutzvorkehrungen getroffen werden. Ein gut belüfteter Arbeitsbereich ist deshalb eine Grundvoraussetzung. Die amerikanische Bundesbehörde für Arbeitssicherheit OSHA (Occupational Safety and Health Administration) hat zahlreiche Dokumente veröffentlicht, die die Risiken der Galvanotechnik erläutern.

Es ist zwar möglich, Kunstharzteile selbst zu galvanisieren, bei mangelnder Expertise stößt man dabei jedoch häufig auf Schwierigkeiten. Das betrifft hauptsächlich die Qualität und die Fähigkeiten. Die Haftung des Schichtstoffs ist bei Eigenversuchen der Elektroplattierung häufig schlechter als bei professionellen Galvanikdienstleistern. Strukturelle Galvanisierung benötigt lange Beschichtungszeiten, mehrere Bäder und Kompatibilität zwischen den Metallen. Zuverlässigkeit ist dabei nur schwer zu erreichen. Erfolgreiche betriebsinterne Galvanisierungen sind für gewöhnlich auf kleine und einfache Teile beschränkt, z. B. für Schmuckprototypen oder dünne (einlagige) Kupferüberzüge bei Funkausrüstung.

In Anbetracht der nötigen Expertise und der auftretenden Gefahren entscheiden sich viele Ingenieur- und Designteams dafür, einen Dienstleister anzuheuern, der auf Galvanotechnik spezialisiert ist. Glücklicherweise gibt es einige Unternehmen wie RePliForm und Sharretts Plating, die sich auf die Galvanik von Maßanfertigungen spezialisiert haben. Laden Sie unser Whitepaper herunter, um eine Liste von Galvanotechnikdienstleistern zu erhalten, nach Region und Auftragsgröße gegliedert.

Das obige Video zeigt, wie man Galvanisierung mit leicht erhältlichen Hilfsmitteln durchführt, wie beispielsweise mit einem Handyladegerät und einem Kupferrohr. Wie empfehlen unbedingt das Tragen von Masken, Handschuhen und Schutzbrillen beim Galvanisierungsprozess. Arbeiten Sie nur in einem gut belüfteten Bereich.

Die vielseitigen Anwendungsbereiche der Galvanotechnik

Zahlreiche Brachen verwenden Galvanik bei der Herstellung – vom Verlobungsring bis zur elektrischen Antenne. Hier sind einige Beispiele:

Luft- und Raumfahrt

Viele Flugzeugkomponenten werden mit einer „Opferbeschichtung“ galvanisiert, die die Lebensdauer der Teile erhöht, indem sie die Korrosion verlangsamt. Da Flugzeugkomponenten extremen Temperaturschwankungen und Umweltbedingungen ausgesetzt sind, wird eine zusätzliche Metallschicht auf metallischen Substratkörpern aufgetragen, damit die Funktionsfähigkeit des Teils von gewöhnlichem Verschleiß nicht beeinträchtigt wird.

Viele Stahlbolzen und Verbindungselemente in der Luftfahrt werden mit Chrom galvanisiert (oder neuerdings mit einer Zink-Nickel-Legierung aufgrund geänderter Auflagen).

Kunst und Dekor

Geben Sie auf Etsy das Wort „electroplated“ (engl. für galvanisiert) ein und Sie erhalten eine lange Liste galvanisierter Dekorartikel und einzigartiger Sammlerstücke. Kunsthandwerker verwandeln mit diesem Prozess verderbliche Objekte wie Blumen, Zweige oder sogar Käfer häufig in robuste, langlebige Kunstwerke. Mithilfe der Galvanisierung erhalten Sie die filigranen Details verschiedener Objekte, die sich sonst schnell zersetzen würden, so aber vorzeigbar bleiben.

Galvanik wird oft zur Erstellung von Kunstwerken verwendet wie bei diesem kupferüberzogenen Käfer oder den Bienenwaben. (Bildquelle)

Im digitalen Design wird Galvanik manchmal zur Anfertigung von Skulpturen genutzt. Dabei werden Substratkörper mit einem Desktop-3D-Drucker gedruckt und dann mit Kupfer, Silber, Gold oder anderen Metallen galvanisch beschichtet, um die passende Oberfläche zu erreichen. Die Kombination aus 3D-Druck und Galvanik erschafft auf diese Weise Teile, die einfacher (und billiger) herzustellen sind als eine aus Metall gegossene Skulptur und trotzdem genauso aussehen.

Automobilindustrie

Galvanotechnik ist in der Automobilindustrie weit verbreitet. Viele große Automobilhersteller nutzen Galvanik, um verchromte Stoßstangen und andere Metallteile herzustellen.

Zudem wird Galvanisierung eingesetzt, um Sonderanfertigungen für Konzeptfahrzeuge zu erstellen. Beispielsweise schloss sich VW mit Autodesk zusammen, um Radkappen für das Konzeptfahrzeug „Typ 20“ herzustellen. Die Radkappen des Prototyps wurden 3D-gedruckt und anschließend galvanisch beschichtet.

Fahrzeugrestaurateure und -spezialumbauwerkstätten setzen darüber hinaus Galvanotechnik ein, um verschiedenste Auto- und Motorradteile mit Nickel, Chrom oder anderen Oberflächen zu veredeln.

Schmuck

Am ehesten kennt man Galvanisierung vielleicht im Zusammenhang mit Edelmetallen in der Schmuckbranche. Schmuckdesigner und -hersteller greifen auf diesen Prozess zurück, um die Farbe, Haltbarkeit und Ästhetik von Ringen, Armreifen, Anhängern und einer großen Palette anderer Objekte zu verbessern.

Wenn Sie Schmuck sehen, der „vergoldet“ oder „versilbert“ ist, wurde dieser aller Wahrscheinlichkeit nach galvanisiert. Durch die Kombination verschiedener Metalle erhält man Oberflächen in einzigartigen Farbtönen. So wird beispielsweise Gold oft mit Kupfer und Silber kombiniert, um Rotgold herzustellen.

Medizin und Zahnmedizin

Mit Galvanisierung werden widerstandsfähige Oberflächen für eine ganze Reihe medizinischer und zahnmedizinischer Elemente erzeugt. Goldbeschichtungen kommen oft bei Zahn-Inlays zur Anwendung und helfen bei verschiedensten Dentalprozeduren. Implantatsteile wie Ersatzgelenke, Schrauben und Platten sind oft galvanisiert, damit sie korrosionsbeständiger sind und vor ihrem Einsatz entsprechend sterilisiert werden können. Medizinische und chirurgische Werkzeuge wie Zangen, Klemmen und radiologisches Zubehör sind ebenfalls üblicherweise galvanisch beschichtet.

Energie

Zahlreiche Elektro- und Solarkomponenten sind galvanisiert, um die Leitfähigkeit zu erhöhen. Die Kontakte von Solarzellen und verschiedenen Antennentypen werden für gewöhnlich mittels Galvanik hergestellt. Auch Kabel können mit Silber, Nickel und anderen Metalltypen galvanisiert werden. Vergoldung wird oft (zusammen mit anderen Metallen) zwecks besserer Haltbarkeit eingesetzt. Gold kommt auch sonst häufig zur Anwendung, um die Lebensdauer von Teilen zu erhöhen, da es gut leitet, biegsam ist und nicht mit Sauerstoff reagiert.

Prototypenentwicklung

Mit herkömmlichen Fertigungsverfahren ist die Herstellung maßgefertigter Metallteile als Einzelstücke oder Kleinstserien für die Prototypenentwicklung sehr kostspielig und zeitaufwändig. Deshalb kombinieren Ingenieurteams gerne 3D-Druck und Galvanisierung, um Geld und Zeit zu sparen.

Beispielsweise hat Andreas Osterwalder von der Eidgenössischen Technischen Hochschule Lausanne (EPFL) seinen Prototypenprozess mit 3D-Druck beschleunigt und die Kosten seines fortgeschrittenen Versuchsaufbaus reduziert, indem er neue Designs selbst auf seinem Kunstharz-3D-Drucker von Formlabs 3D-druckt und sie in Zusammenarbeit mit Galvotec galvanisiert.

Andreas Osterwalder hat diesen Strahlteiler mittels 3D-Druck und Galvanisierung hergestellt.

Funk- und Mikrowellen-Produkte

Antennen müssen den elektrischen Strom leiten können, um Funkwellen zu übertragen. 3D-Druckteile leiten zwar keine Elektrizität, bieten dafür aber fast grenzenlose Designfreiheit sowie Materialien mit herausragenden mechanischen und thermischen Eigenschaften. Diese Vorteile lassen sich mit galvanischer Beschichtung kombinieren, um die gewünschte Leitfähigkeit zu erzielen. Das macht diese Kombination zu einer großartigen Lösung für maßgefertigte Antennen für die Forschung und Entwicklung in der Automobil-, Verteidigungs-, Gesundheits- und Bildungsbranche.

Mit der Galvanisierung von Kunststoffteilen lassen sich leitfähige Teile erstellen, die sich für leistungsstarke Funkanwendungen eignen.

Bewährte Praktiken bei der Galvanisierung von 3D-Druckteilen

Galvanisch beschichtete Verbundwerkstoffe eignen sich für eine Vielzahl von Anwendungen. Aufgrund ihrer Vielseitigkeit eröffnet die Galvanik zahllose Möglichkeiten für die verschiedensten Branchen. Möchten Sie mehr über die Galvanisierung von 3D-Druckteilen erfahren?

Laden Sie unser Whitepaper herunter für weitere Einblicke darin, wie Ingenieurteams 3D-Druckteile aus Kunstharz mit Metall überziehen und warum solche Hybridteile eine überraschend große Anzahl an Anwendungsbereichen eröffnen, z. B. durch mehr Festigkeit und Haltbarkeit in der Endverwendung. Im Whitepaper beschreiben wir neue Wege und Anwendungen der Galvanisierung sowie Designüberlegungen und praktische Tipps bei der Metallgalvanik, um das Maximum aus Ihren SLA-Teilen herauszuholen.