Verbindungen sind allgegenwärtig, und da der 3D-Druck in immer mehr Branchen und Anwendungsbereichen als Fertigungslösung eingesetzt wird, ist es wichtig zu wissen, wie man ineinandergreifende Baugruppen mit 3D-Druck umsetzt.

Ineinandergreifende Verbindungen nutzen die Reibung zwischen zwei Bauteilen aus und beinhalten typischerweise einen Vorsprung und eine entsprechende Aussparung (meist Nut genannt), in die dieser Vorsprung passen muss. Die Verbindung bleibt dann aufgrund der Reibung und der Form dieser beiden Verbindungsstücke stabil und verhindert die Demontage in einer bestimmten Richtung, während sie bei Krafteinwirkung aus anderen Richtungen möglich ist. Derartige Verbindungen sind bei Anwendungen mit sehr steifen Materialien, wie z. B. Holz, weit verbreitet. Aber auch 3D-gedruckte Teile beinhalten häufig ineinandergreifende Merkmale.

Im Gegensatz dazu sind Schnappverbindungen so konzipiert, dass sich ein vorstehendes Merkmal leicht verformt, wenn die andere Komponente der Verbindung darüber geschoben wird, und dann in seine ursprüngliche Position zurückschnappt, sodass die andere Komponente verriegelt wird. Da Kunststoffe wiederholt verformt werden können (und zwar besser als Materialien wie Holz), sind 3D-gedruckte Schnappverbindungen eine weit verbreitete Methode zur Erstellung von Baugruppen.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Einführung in ineinandergreifende 3D-Druckteile

Es gibt zahlreiche Beispiele für Verbindungen durch ineinandergreifende Komponenten, von den ältesten Holzbautechniken mit Balken, Bohlen und Trägern über Kettenhemden bis hin zu Motorbaugruppen mit verzahnten Bauteilen, die sich drehen und bewegen. Diese Art von Verbindungen bietet zahlreiche Vorteile und ermöglicht unter anderem Folgendes:

- Einfache Montage und Demontage einer Struktur

- Erstellen von Systemen, die größer sind als die verfügbaren Einzelkomponenten

- Verbindung zweier oder mehrerer Materialien oder Farben

- Optimierung eines Designs oder einer Baugruppe durch Verringerung des Bedarfs an manuellen Verbindungen durch Schrauben, Klebstoffe etc. bei gleichzeitiger Erhöhung der Festigkeit

Der 3D-Druck macht es möglich, verzahnte Baugruppen in einem Stück zu drucken, im Gegensatz zu herkömmlichen Fertigungsmethoden, bei denen ineinandergreifende Bauteile separat erstellt und dann zusammengefügt werden müssen. Bei traditionellen Beispielen wie Fachwerkhäusern etwa werden zwei große Hölzer abgeschrägt, also am Übergang zwischen zwei Flächen schräg zugeschnitten, sodass sich ihre Flächen berühren. Dann werden sie mit Stiften oder Zapfen zusammengehalten. Im traditionellen Zimmerer-Handwerk werden solche schrägen Verbindungen als Schäftung bezeichnet, oder ihre spezifischen Varianten beispielsweise als schräges Blatt oder Gerberstoß.

Bei der traditionellen Fertigung von Kettenhemden werden die geöffneten Einzelglieder mit dem vorhergehenden Ring verbunden und anschließend sorgfältig verschweißt. An derartigen traditionellen Rüstungen besteht in der heutigen Zeit zwar kaum noch Bedarf, doch das Herstellen von Ketten oder größeren Kettenhemden für die Prototypenentwicklung oder für Modezwecke ist mit 3D-Druck einfacher und schneller möglich.

Der 3D-Druck ineinandergreifender Bauteile bietet viele Vorteile beim Design großer Produkte oder komplexer Baugruppen. Ein Hauptvorteil ist, dass sich ineinandergreifende Merkmale umsetzen lassen, die mit anderen Fertigungsverfahren nicht möglich sind. Bei manchen formschlüssigen Verbindungen können die Vertiefungen, in die ein Vorsprung, eine Lasche oder eine Rippe eingreift, mit spanenden Verfahren oder Gussverfahren nicht umgesetzt werden. Auch im untenstehenden Beispiel kann das ineinandergreifende Teil nur mit 3D-Druck hergestellt werden.

Der 3D-Druck von Verbindungen mit guter Passung ist einfach, wenn man einige grundlegende Design-Prinzipien verstanden hat und weiß, wie man den richtigen 3D-Drucker und das richtige Material für das jeweilige Projekt wählt.

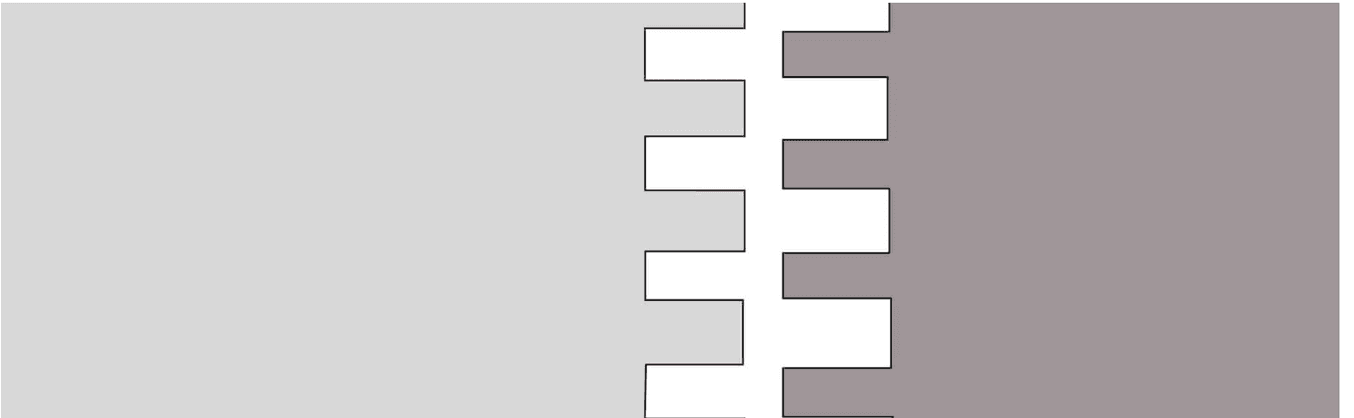

Gängige Arten von Verzahnungen

Zapfenverbindungen

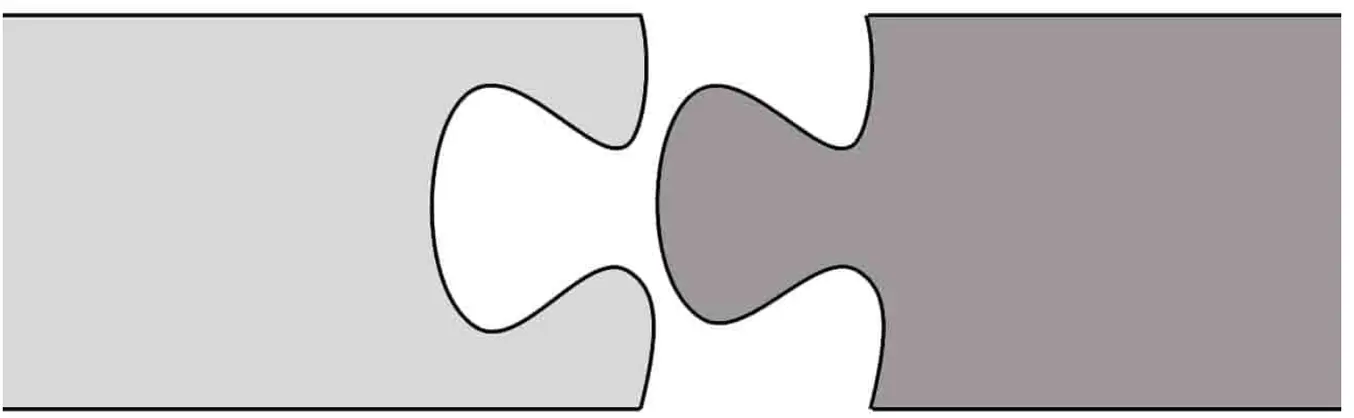

Innerhalb der Gruppe der Zapfenverbindungen gibt es unter anderem Verbindungen mit T-förmigen oder geraden Zapfen oder Zinkenverbindungen.

Sie eignen sich ideal für den 3D-Druck von Hobbyprojekten und Verbindungen mit Puzzleteil-Optik oder für das Prototypung von Konsumprodukten.

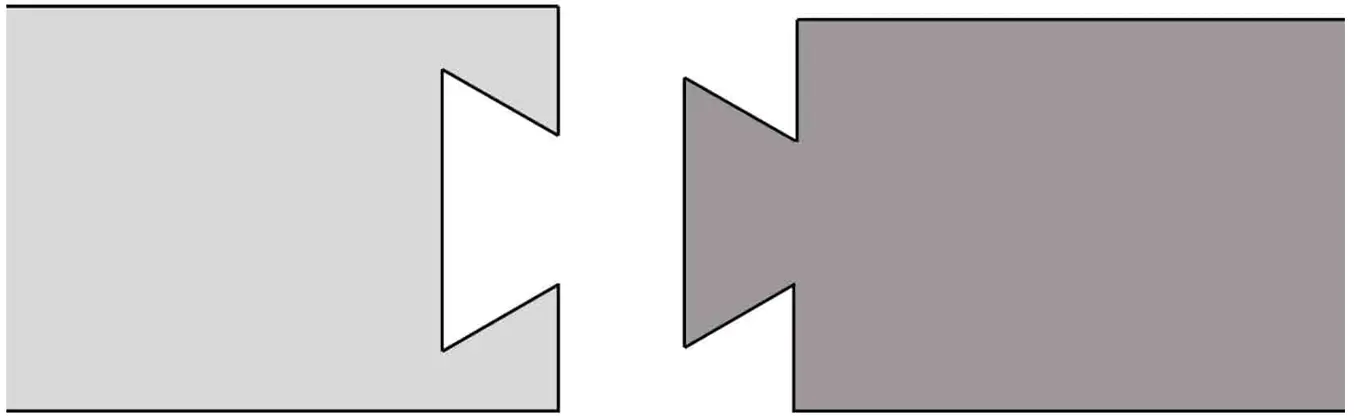

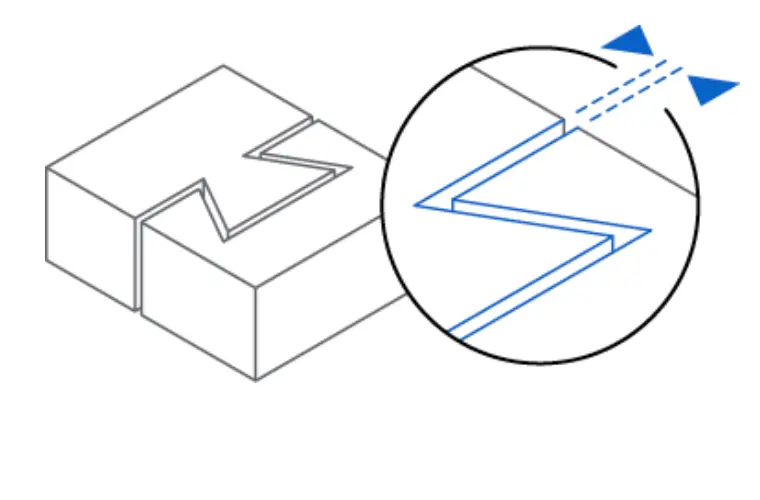

Schwalbenschwanzverbindungen

Die beliebteste und einfachste Verbindung für das Entwerfen und Extrudieren in CAD-Software. Ideal geeignet für SLA-3D-gedruckte Teile mit scharfen Kanten und glatten Oberflächen.

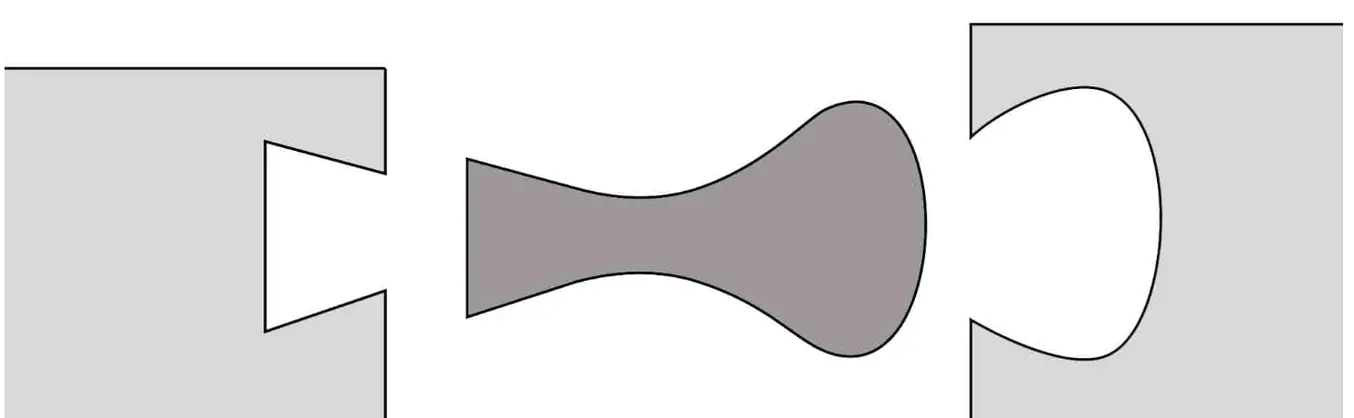

Nut-Feder-Verbindung

Nicht ideal für den 3D-Druck – je mehr Teile, desto größer ist die Wahrscheinlichkeit, dass die Toleranzen an den Fassaden variieren.

Kammverbindung

Dünne, bruchanfällige Kanten, die für den 3D-Druck nicht ideal sind.

Dübelverbindung

Bei einigen Low-Budget-Druckern wie etwa FDM-Geräten kann der Stufen- oder Schichtlinieneffekt die Herstellung perfekt abgerundeter Dübelverbindungen erschweren. Eine gewisse Nachbearbeitung ist bei jeder Technologie erforderlich.

Längsverbindung

Gut für den 3D-Druck geeignet; größere, klobigere Teile erfordern eine höhere Toleranz von 0,4 mm.

Kettenverbindung

Ideal geeignet für 3D-Druck und mit 3D-Druck am kostengünstigsten. Ineinandergreifende Kettenglieder können in einem Stück gedruckt werden, wobei die einzelnen Glieder während des Drucks entweder durch Stützstrukturen oder das umgebende Pulver voneinander getrennt gehalten werden, um zu verhindern, dass sie zu einem Objekt gehärtet, gesintert oder verschmolzen werden.

Die Wahl der richtigen Technologie für den 3D-Druck von ineinandergreifenden Teilen

Schmelzschichtung (FDM), Stereolithographie (SLA) und selektives Lasersintern (SLS) können alle zum Erstellen von ineinandergreifenden Teilen verwendet werden. Die einzelnen Technologien bieten jedoch spezifische Vorteile für unterschiedliche Anwendungen.

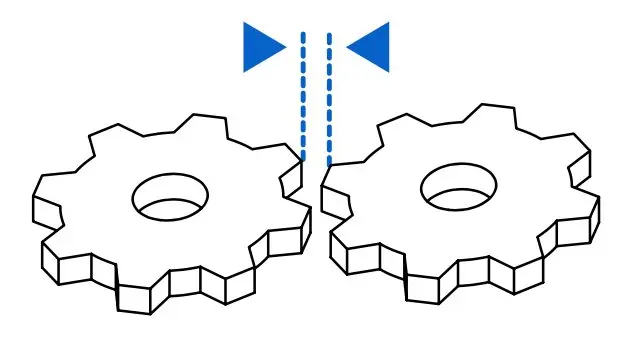

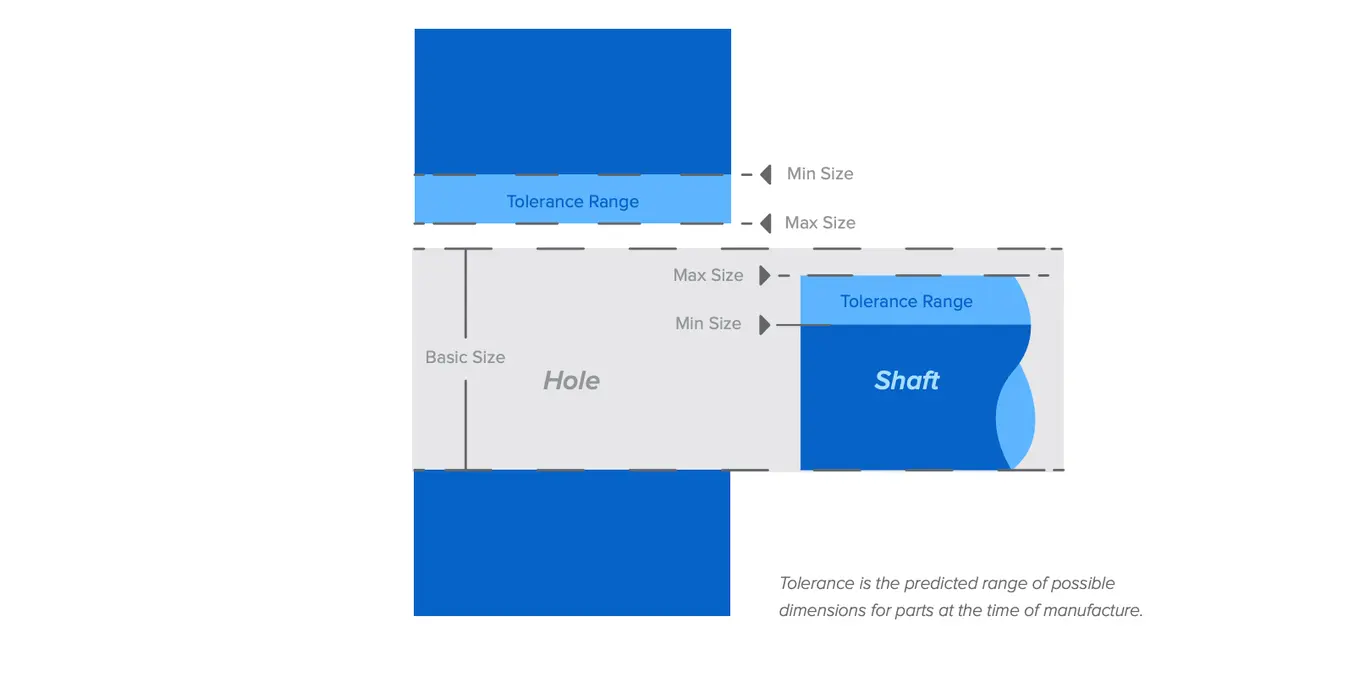

Ein wichtiger Faktor beim 3D-Druck von ineinandergreifenden Teilen ist die Toleranz – die zulässige Abweichung vom Nennmaß. Bei spritzgegossenen Teilen liegt die Toleranz in der Regel bei 0,1 mm. Beim 3D-Druck wirken jedoch mehr Faktoren auf den Fertigungsprozess ein. Die Hitzeeinwirkung zum Extrudieren, Aushärten oder Sintern des Kunststoffs kann zur Schrumpfung der Verbindungskomponente führen, oder ein Bindemittel kann das Volumen vergrößern, sodass die Abmessungen größer als beabsichtigt ausfallen. Da einige 3D-Drucker in der Lage sind, Verbindungen in einem Stück zu drucken, bieten sie allerdings immer noch erhebliche Vorteile gegenüber dem Spritzguss zweier separater Teile, die dann durch einen Verbindungsmechanismus zusammengefügt werden.

Eignung der Technologien für ineinandergreifende Teile

| Erforderliche Toleranz | Vorteile beim 3D-Druck von ineinandergreifenden Teilen | Nachteile beim 3D-Druck von ineinandergreifenden Teilen | |

|---|---|---|---|

| FDM | 0,5 mm | Kostengünstig für schnelle Formprototypen | Anisotrop, Schichtlinien, Teile, die bei Scherkräften brechen können |

| SLA | 0,2 mm | Isotrope Teile, große Materialauswahl | Weniger funktionelle Festigkeit als SLS |

| SLS | 0,2 mm | Selbststützende Teile, funktionale Festigkeit, enge Toleranzen, größtenteils isotrope Teile | Rauere Oberfläche kann für zusätzliche Reibung in der Verbindung sorgen |

Die Technologien SLS und SLA eignen sich am besten für den 3D-Druck von ineinandergreifenden Teilen. Die engen Toleranzen und die Bandbreite der mechanischen Eigenschaften ermöglichen den 3D-Druck starker Baugruppen mit ineinandergreifenden Verbindungen, die eine enge, feste Passung bieten.

SLA

SLS

Abstände für Baugruppen

Empfohlen: 0,4 mm/400 Mikrometer

Merkmale unter 20 mm² : 0,2 mm

Merkmale über 20 mm²: 0,4 mm

Abstände für integrierte Baugruppen

Nicht zu empfehlen, da flüssiges Kunstharz zwischen den Teilen schwer zu reinigen sein kann, wenn es nicht richtig abläuft.

Merkmale unter 20 mm² : 0,3 mm

Merkmale über 20 mm² : 0,6 mm

Überlegungen zur Gestaltung von ineinandergreifenden 3D-gedruckten Verbindungen

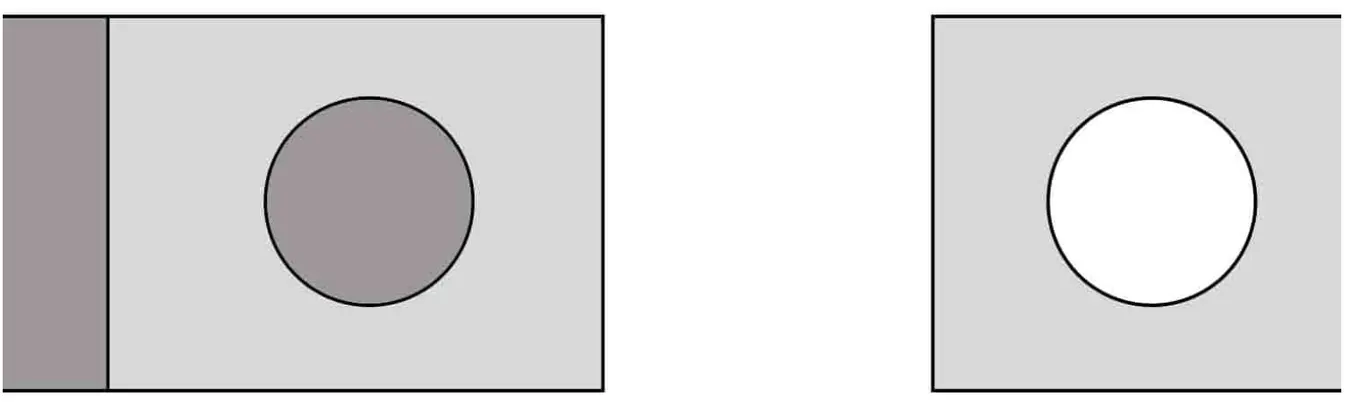

Spiel

Der wichtigste Gesichtspunkt beim Design ineinandergreifender 3D-Drucke ist die Einhaltung der richtigen Abstände. Spiel bezeichnet in einer Verbindung den Abstand zwischen den beiden Komponenten dieser Verbindung. Ausreichend Spiel gehört zum richtigen Design 3D-gedruckter Verbindungen dazu. Dies sorgt dafür, dass sie leicht und ohne großen Kraftaufwand zusammengefügt werden können, aber auch nicht zu locker sitzen und unbrauchbar werden.

Toleranzen

Der Abstand zwischen den beiden Bauteilen muss die Toleranzen des Druckers und des Materials berücksichtigen. So bei einer FDM-3D-gedruckten Verbindung mehr Spiel eingeplant werden als bei einer SLA- oder SLS-3D-gedruckten Verbindung, da der FDM-Drucker eine größere Maßvariabilität aufweist.

Wie Sie Schnappverbindungen, ineinandergreifende Komponenten und mehr für SLS entwerfen

Toleranz und Passung sind grundlegende Konzepte, mit denen Ingenieure die Funktionalität mechanischer Baugruppen und die Produktionskosten optimieren. Dieses Whitepaper dient als Ressource für das Design funktionsfähiger 3D-gedruckter Baugruppen und kann zudem als Ausgangspunkt für Entwürfe passgenauer Teile dienen.

Materialauswahl

Eine weitere Überlegung beim 3D-Druck von ineinandergreifenden Teilen ist das Material, mit dem Sie drucken – seine Härte, sein Reibungskoeffizient und ob die Oberflächenglätte durch Nachbearbeitungsschritte gesteigert werden wird.

SLA-Drucker wie der Form 4 und Form 4L von Formlabs bieten eine Reihe von Materialeigenschaften, von sehr weichen und flexiblen Elastomeren wie Elastic 50A Resin oder Silicone 40A Resin bis zu extrem harten Optionen wie Rigid 10K Resin oder High Temp Resin. Je nach der vorgesehenen Funktion der Verbindung können Sie ein Kunstharz wählen, das eine unbewegliche Verbindung erzeugt oder aber leichte Bewegung und eine einfache Demontage zulässt.

SLS-3D-Drucker wie die Fuse-Serie von Formlabs haben den Vorteil, dass sie branchenübliche Kunststoffe wie Nylon und TPU verwenden. Aufgrund der Festigkeit dieser Materialien und des Verzichts auf Stützstrukturen zur Fertigung komplexer Strukturen mit Überhängen, Vertiefungen, Kanälen und Rippen ist der SLS-3D-Druck womöglich die beste Methode, um ineinandergreifende Verbindungen zu erstellen.

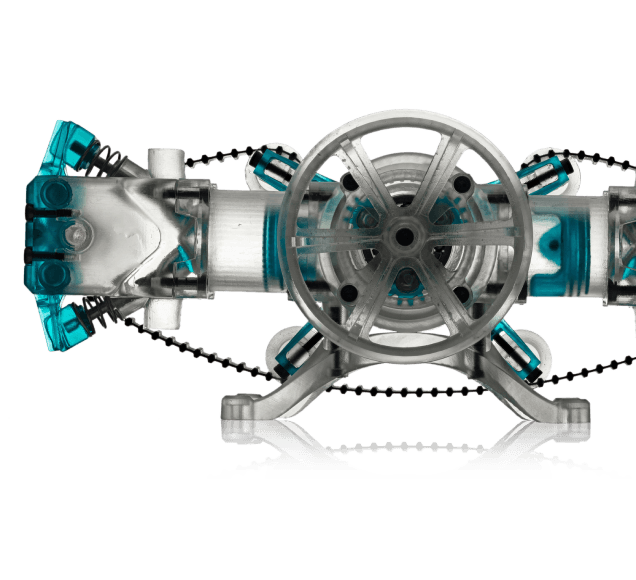

Eine weitere potenzielle Lösung für den 3D-Druck ineinandergreifender Verbindungen ist die Kombination mehrerer Arten von in 3D-Druckverfahren. Der hier abgebildete Schraubstock wurde auf dem Fuse 1+ 30W mit Nylon 12 Powder direkt in einem Stück 3D-gedruckt, während für die weichen Klemmbacken der Form 4 mit Elastic 50A Resin verwendet wurde.

Krafteinwirkung auf 3D-gedruckte ineinandergreifende Verbindungen

Ineinandergreifende Verbindungen sind darauf ausgelegt, Teile entgegen der auf sie einwirkenden Kräfte zusammenzuhalten – sei dies die Schwerkraft oder aber aktive Energie, die die beiden Komponenten auseinander zieht (z. B. könnte ein Kettenglied ein Gewicht halten und so gegen die Schwerkraft wirken, oder es kann zwei Zugwaggons zusammenhalten, die in entgegengesetzte Richtungen ziehen). Diese Kräfte können nach ihrer Energiequelle kategorisiert werden (beispielsweise Schwerkraft), wir teilen sie jedoch nach der Art oder Richtung der Belastung ein, die sie auf die Verbindung ausüben.

-

Reibung: Die wesentliche Kraft, die eine Verbindung zusammenhält. Indem Sie das Spiel verringern und die Toleranzen verschärfen, erhöhen Sie die Reibung und halten die Verbindung fester zusammen.

-

Spannung: Die Krafteinwirkung, die Ihre Verbindung zu trennen versucht.

-

Scherung: Sekundäre Kraft, die senkrecht zur Spannung wirkt, eine seitlich wirkende Kraft.

Schritt-für-Schritt-Anleitung zum Design von ineinandergreifenden 3D-gedruckten Verbindungen

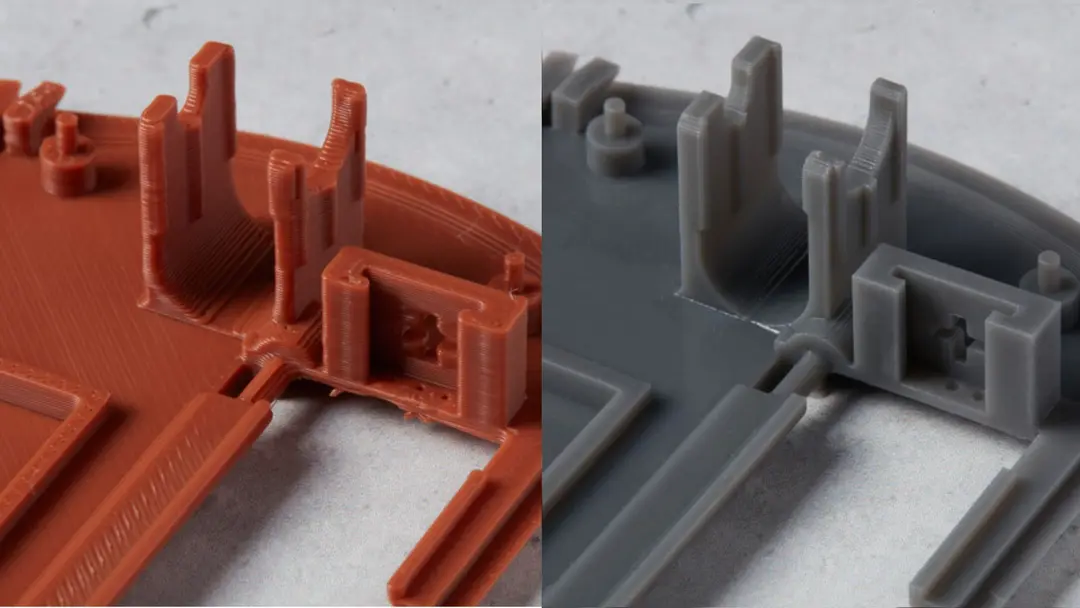

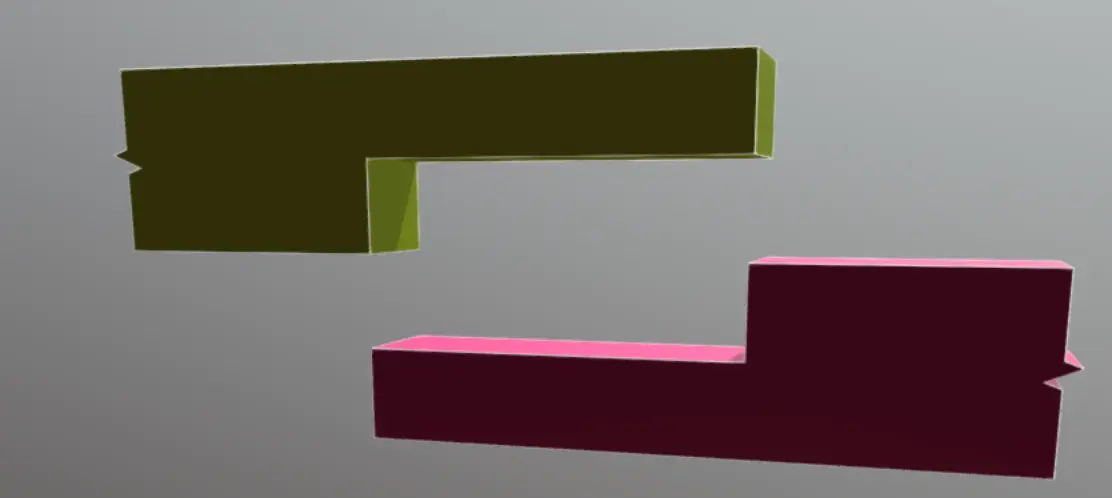

Vorrichtung aus Nylon 12 Powder: Verzahnter Abschnitt

Für das Design dieses ineinandergreifenden Teils:

-

Legen Sie den Arbeitsbereich fest (den Bereich auf dem Teil, wo die Verbindung sein soll)

-

Erstellen Sie eine Seite Ihrer Verbindung und wählen Sie für die Nut einen Winkel, der für Ihr Teil sinnvoll ist – wir haben einen 65-Grad-Winkel gewählt.

-

Spiegeln Sie die Nut auf die andere Seite der Berührungsfläche

-

Versetzen Sie die Nut; wählen Sie als Versatz 0,2 mm für kleine Teile und 0,4 mm für größere Teile. So erhalten Sie eine Toleranz, die für einen sauberen Druck der Verbindung sorgt.

-

Schließen Sie die Flächen, um eine Aussparung zu erhalten, die Sie durch Ihr Teil extrudieren können.

-

Passen Sie die Verbindung ggf. an, sodass die Extrusion im Teil bündig ist.

-

Bringen Sie die ineinandergreifende Verbindung an weiteren Stellen Ihres Teils an, sodass Sie das große Teil in mehrere kleinere Teile aufteilen können, um Druck und Packung zu vereinfachen bzw. effizienter zu machen.

Ketten-Hacky-Sack aus Nylon 12 Powder:

Für das Design dieses verketteten Hacky Sack:

-

Skizzieren Sie einen einfachen Ring (Sie können Ringe beliebiger Größe erstellen und dann in PreForm auf die entsprechende Größe skalieren).

-

Richten Sie einen Ring flach aus.

-

Platzieren Sie ein Ringmodell neben das erste und ziehen Sie den zweiten Ring, sodass er sich mit dem ersten verkettet, wobei ein Mindestabstand von 0,2 mm zwischen den Oberflächen verbleiben sollte.

-

Markieren Sie beide Ringe und fügen Sie sie erneut ein, sodass alle vier Ringe ineinandergreifen. Verlängern Sie die Kette nach oben und seitwärts.

-

Fahren Sie so fort, bis Sie eine geschlossene Kugel aus Ringen erstellt haben.

-

Importieren Sie das Modell in PreForm und skalieren Sie es auf die gewünschte Größe. Bei Bedarf können Sie es verdoppeln und vertikal packen, um mehrere Teile zu drucken.

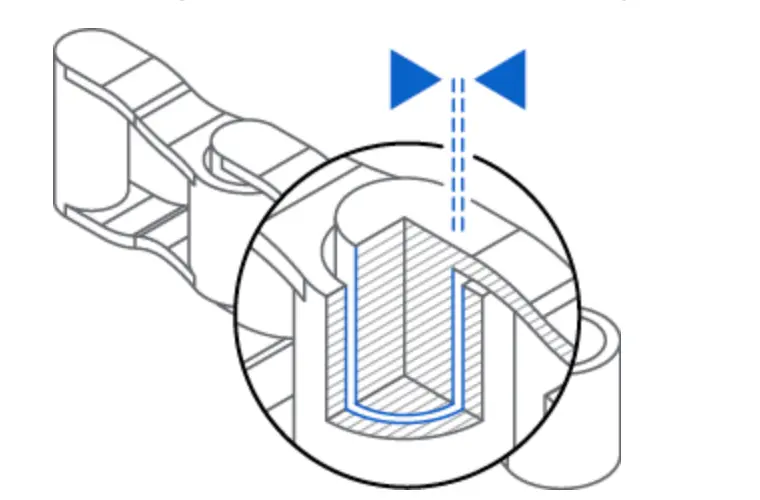

Tablet-Halterung aus Nylon 12 Powder

Für das Design dieser Tablet-Halterung für einen Konferenzraum:

-

Importieren Sie die Abmessungen Ihres Geräts: Breite, Höhe und Tiefe. Fügen Sie diese Abmessungen in Ihren Entwurf ein. Die Abmessungen des Geräts werden angezeigt. Verschieben Sie die Abmessungen für eine bessere Sicht auf das Modell.

-

Fügen Sie Spiel hinzu, um Toleranzen zu berücksichtigen. Beim Druck mit dem Fuse 1+ 30W eignet sich ein Abstand von 0,2 mm gut für dünnere, weniger klobige Teile wie dieses. Kleinere Abstände führen beim endgültigen Teil eher zu einer Presspassung, wodurch das Lösen der Verbindung schwieriger wird.

-

Erstellen Sie einen neuen Entwurf auf der Oberseite des Modells. Entwerfen Sie eine Seite und spiegeln Sie diese dann auf die andere Seite. Erstellen Sie eine Verbindung mit einer einfachen Schwalbenschwanzverzahnung. Extrudieren Sie Ihre Skizze.

-

Vergewissern Sie sich, dass der Spalt (die Toleranz) über die gesamte Länge der Verbindung bestehen bleibt.

-

Legen Sie fest, ob Ihre Teile zusammengeschoben oder geklebt werden sollen. Verwenden Sie zum Kleben Cyanoacrylat oder ein Zwei-Komponenten-Epoxidharz. Tragen Sie den Klebstoff gründlich auf, da eine kleine Menge davon in die Oberfläche absorbiert wird.

3D-Druck von ineinandergreifenden Teilen und Verzahnungen

Wie unsere Beispiele zeigen, kann das Design einfacher ineinandergreifender Merkmale für den 3D-Druck recht einfach sein. Bei der Konstruktion von Verbindungen für den 3D-Druck ist vor allem die Toleranz der 3D-Drucktechnologie und des Materials zu berücksichtigen. Dabei spielt auch eine Rolle, was für ein Teil Sie drucken – ob es etwa sehr groß und klobig oder kleiner und dünner ist. Dies wirkt sich auf die Toleranzen aus, sodass Sie Ihr Design entsprechend anpassen können – wobei sowohl die SLA- als auch SLS-Drucker von Formlabs enge Toleranzen erreichen und eine einheitlich hohe Genauigkeit aufweisen.

Für kleinere, dünnere Teile können Sie Abstände von 0,2 mm verwenden, wenn Sie mehrteilige Baugruppen mit ineinandergreifenden Teilen konstruieren. Bei größeren, klobigeren Komponenten ist es ratsam, die Toleranzen etwas größer zu anzusetzen, bis zu 0,4 mm.

Formlabs' SLS-3D-Drucker Fuse 1+ 30W eignet sich ideal für den Druck von ineinandergreifenden Teilen, die in einem Stück gedruckt werden, wie das verkettete Hacky Sack im zweiten Beispiel. Ineinandergreifende Ringe können ohne Stützstrukturen gedruckt werden und lassen sich im Fuse Blast ganz einfach nachbearbeiten, ohne dass manuelle Arbeiten nötig sind, um ungesintertes Pulver aus Ringen zu entfernen.

Formlabs' SLA-Drucker wie der Form 4 und Form 4L eignen sich gut für den Druck von Teilen mit extrem scharfen Kanten und glatten Oberflächen, was bei Teilen, die mit minimaler Reibung zusammengeschoben werden sollen, ein großer Vorteil ist.

Erfahren Sie mehr über die SLA- und SLS-3D-Drucker von Formlabs auf unserer Webseite. Um ein kostenloses 3D-gedrucktes SLA- oder SLS-Musterteil mit Verzahnungen zur Begutachtung zu erhalten, fordern Sie auf unserer Webseite einen Probedruck an.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.