Die 3D-Druckbranche hat ihren prägendsten Hype-Zyklus zu Beginn der 2010er-Jahre durchlebt. Verfechter der Technologie vertraten damals die Meinung, dass sie umfassend für Endverbraucheranwendungen genutzt werden würde. Doch jenseits des umkämpften Verbrauchermarktes entwickelten sich die additiven Fertigungsverfahren rasch weiter.

Industrielle 3D-Drucktechnologien haben sich in vielen Bereichen schnell und gezielt weiterentwickelt und dabei kritische Scheidepunkte in Sachen Druckqualität, Zuverlässigkeit und Rentabilität überwunden. Dank jüngster Fortschritte bezüglich Geräte, Materialien und Software ist der 3D-Druck für ein breiteres Spektrum an Unternehmen greifbar geworden. So können immer mehr Unternehmen Werkzeuge nutzen, die bisher auf wenige Hightech-Branchen beschränkt waren.

Heute beschleunigen industrielle 3D-Drucker die Innovation und unterstützen Unternehmen vieler Branchen wie Maschinenbau, Fertigung, Zahntechnik, Gesundheitswesen, Bildung, Unterhaltungsindustrie, Schmuckherstellung oder Audiologie.

Ein industrieller 3D-Drucker kann ein Unternehmen revolutionieren und dabei die Kosten und Durchlaufzeit senken. Im Folgenden erfahren Sie, welcher den Bedürfnissen Ihres Unternehmens am besten entspricht.

Industrielle 3D-Druckprozesse im Vergleich

Industrieller 3D-Druck lohnt sich für Unternehmen für eine Vielzahl an Anwendungen, von Prototypen bis zur Produktion von Teilen. Zu den Technologien zählen Schmelzschichtung (FDM, von Englisch „Fused Deposition Modeling“), Stereolithografie (SLA), selektives Lasersintern (SLS), Material Jetting und Metall-3D-Druck.

Was diese Technologien gemeinsam haben, ist das jüngste Aufkommen an leistungsstarken, aber kompakten und erschwinglichen 3D-Industriedruckern, sodass die Anfangsinvestitionen von ca. 100 000–200 000 USD oft auf unter 10 000 USD gesenkt werden.

Schmelzschichtung (FDM)

Bei der Schmelzschichtung werden Teile durch Schmelzen und Extrudieren eines drahtförmigen thermoplastischen Kunststoffs (genannt Filament) aufgebaut, der anschließend von einer Druckdüse schichtweise im Konstruktionsbereich aufgetragen wird.

FDM ist bei Privatpersonen die am häufigsten verbreitete Form des 3D-Drucks, dank der vielen Hobbybastler, die damit den Einstieg in den 3D-Druck wagen. Industrielle FDM-Drucker sind aber auch bei Fachleuten beliebt.

-

Vorteile von FDM

FDM funktioniert mit verschiedenen Standardthermoplasten wie ABS, PLA und deren Mischungen. Das ermöglicht niedrige Einstiegs- und Materialpreise. FDM eignet sich vor allem für Machbarkeitsstudien und kostengünstige Prototypen einfacher Teile.

-

Nachteile von FDM

Schmelzschichtung hat die niedrigste Auflösung und Präzision der 3D-Druckprozesse für Kunststoffe (verglich mit z. B. SLA oder SLS) und eignet sich deshalb nur bedingt für den Druck komplexer Designs oder filigraner Details. Um hochwertigere Oberflächen zu erzielen, sind arbeits- und zeitintensive chemische und mechanische Polierverfahren erforderlich. Einige industrielle FDM-3D-Drucker verringern dieses Problem teilweise durch chemisch lösbare Stützstrukturen. Außerdem bieten sie eine breitere Auswahl an Thermoplasten. Jedoch kosten solche Geräte eine Stange Geld. Bei größeren Teilen ist FDM ebenfalls meist langsamer als SLA oder SLS.

FDM-Drucke (links) eignen sich für einfache Formen, kämpfen aber im Vergleich zu SLA-Drucken (rechts) mit komplexen Designs oder filigranen Details.

Stereolithografie (SLA)

SLA-3D-Drucker verwenden einen Laser, um flüssige Kunstharze zu festen Teilen auszuhärten. Dieser Prozess nennt sich Photopolymerisation. SLA ist einer der beliebtesten Prozesse bei Fachleuten, da er hohe Auflösung, Präzision und eine große Materialvielfalt bietet.

The Form 3L, a large-format SLA 3D printer from Formlabs, is capable of 3D printing large prototypes the size of a full-scale helmet.

Der Form 3L – ein großformatiger SLA-3D-Drucker von Formlabs – eignet sich zum 3D-Druck größerer Prototypen wie etwa eines lebensgroßen Helms.

Früher kam SLA-Technologie nur bei großen Industriedruckern zum Einsatz, die mehr als 200 000 USD kosten, doch heute ist der Prozess um einiges erschwinglicher. Mit dem Form 3 von Formlabs bekommen Unternehmen heute SLA in Industriequalität für gerade einmal 3500 USD. Großformatige SLA-Drucker wie den Form 3L gibt es schon ab 11 000 USD.

-

Vorteile von SLA

SLA-Teile bieten die höchste Auflösung und Präzision, die filigransten Details und die glattesten Oberflächen aller 3D-Drucktechnologien für Kunststoffe. Der größte Vorteil von SLA ist die inhärente Vielseitigkeit. SLA-Kunstharzformulierungen bieten eine große Vielfalt an optischen, mechanischen und thermischen Eigenschaften, die denen von herkömmlichen, technischen und industriellen Thermoplasten in nichts nachstehen.

SLA ist eine großartige Option für detailreiche Prototypen mit engen Toleranzen und glatten Oberflächen sowie Gussformen, Werkzeugbestückung, Modelle und funktionale Teile. Für SLA gibt es auch das Material mit der höchsten Wärmeformbeständigkeit: 238 Grad Celsius. So ist die Technologie die ideale Wahl für bestimmte Anwendungen im Maschinenbau und in der Fertigung. Zudem glänzt SLA durch die größte Auswahl an biokompatiblen Materialien für zahnmedizinische und medizinische Anwendungen. Mit Draft Resin bieten die SLA-Drucker von Formlabs ebenfalls die schnellste Möglichkeit zum 3D-Druck großer Teile – bis zu zehnmal schneller als FDM.

-

Nachteile von SLA

Die große Vielfalt von SLA bringt einen etwas höheren Preis mit sich als FDM, was aber immer noch günstiger ist als industrielle 3D-Druckprozesse. SLA-Kunstharzteile müssen außerdem nach dem Druck nachbearbeitet werden, was das Waschen und Nachhärten von Teilen umfasst.

Einige Beispiele für große 3D-Druckteile, die mit dem Form 3L hergestellt wurden

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie selbst die Qualität von Formlabs. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Selektives Lasersintern (SLS)

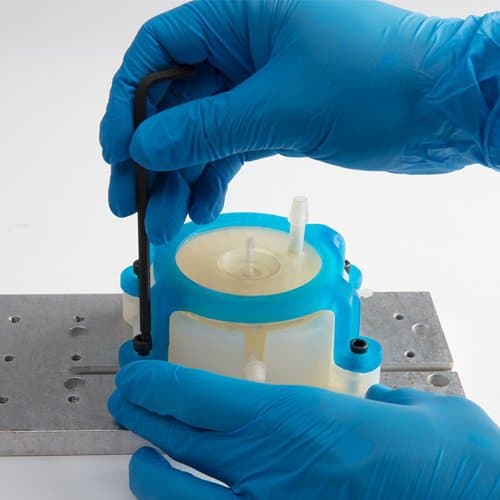

SLS-3D-Drucker verwenden einen Hochleistungslaser, um kleine Partikel aus Polymerpulver zu sintern. Da das ungesinterte Pulver das Teil beim Drucken stützt, sind keine zusätzlichen Stützstrukturen erforderlich. So ist SLS eine besonders effektive Option für komplexe mechanische Teile.

Da diese Technologie Teile mit herausragenden mechanischen Eigenschaften produziert, ist SLS das am weitesten verbreitete additive Fertigungsverfahren bei Industrieanwendungen.

Genau wie SLA war SLS früher nur über großformatige und komplexe Industriesysteme ab 200 000 USD verfügbar. Dank des SLS-Druckers Fuse 1 von Formlabs bekommen Unternehmen jetzt industriellen SLS-Druck ab 16 500 USD mit einem Fertigungsvolumen von 30 × 16,5 × 16,5 cm.

Druckteile aus dem SLS-3D-Drucker Fuse 1

- Vorteile von SLS

Bei dieser Technologie sind keine dedizierten Stützstrukturen erforderlich. SLS eignet sich somit ideal für komplexe Geometrien, wie Merkmale im Inneren von Teilen, Hinterschneidungen, dünne Wände und negative Details. SLS-Teile bieten herausragende mechanische Eigenschaften, deren Festigkeit mit der von Spritzgussteilen vergleichbar ist.

Das am häufigsten für SLS eingesetzte Material ist Nylon, ein beliebter technischer Thermoplast mit exzellenten mechanischen Eigenschaften. Nylon ist leicht, fest und flexibel und bietet Schlagfestigkeit, Chemikalienbeständigkeit, hitzebeständigkeit sowie Beständigkeit gegenüber UV-Licht, Wasser und Schmutz.

Die Kombination aus geringen Kosten pro Teil, hoher Produktivität und bewährten Materialien macht SLS zu einer beliebten Wahl für die Herstellung funktionsfähiger Prototypen. Selektives Lasersintern stellt auch eine kosteneffiziente Alternative zum Spritzguss bei der Kleinserienfertigung und beim Bridge Manufacturing dar.

-

Nachteile von SLS

Die Anschaffungskosten sind höher als bei FDM und SLA. Wenngleich Nylon ein hervorragendes Allzweckmaterial ist, ist die Materialauswahl bei SLS beschränkter als bei FDM und SLA. Die Teile kommen mit einer etwas rauen Oberflächenbeschaffenheit aus dem Drucker und müssen gestrahlt werden, damit eine glatte Oberfläche erzielt wird.

Material Jetting

3D-Drucker für Material Jetting benutzen einen Druckerkopf, wie man ihn von Tintenstrahldruckern kennt, um Photopolymer-Tröpfchen abzugeben und mit UV-Licht auszuhärten. Einige fortgeschrittenen Material-Jetting-Drucker können außerdem Teile aus mehreren Materialien erstellen.

-

Vorteile von Material Jetting

Material Jetting produziert fertige, präzise Produkte mit glatter Oberflächenbeschaffenheit. Die allgemeine Präzision und die Tatsache, dass dies eines der wenigen Druckverfahren ist, das mehrere Materialien gleichzeitig sowie Farben drucken kann, macht Material Jetting zu einer idealen Option für realistische Prototypen in Farbe oder anatomische Modelle.

-

Nachteile von Material Jetting

Material-Jetting-Drucker funktionieren nur mit Materialien, die eine geringe Viskosität haben. Das schränkt die Materialoptionen ein. Die fertigen Produkte sind oft spröde sowie licht- und hitzeempfindlich. Durch diese sukzessive Verschlechterung eignen sich die Teile nur bedingt für funktionsfähige Prototypen. Für den 3D-Druck mit Kunstharzen bietet SLA eine größere Bandbreite an technischen Materialien, einschließlich Kunstharzen angereichert mit Partikeln wie Wachs oder Glas, was ihnen bestimmte Eigenschaften verleiht.

3D-Druck mit Metallen

Neben Kunststoffen gibt es auch mehrere industrielle 3D-Druckprozesse für Metalle.

-

Metall-Schmelzschichtung

Metall-Schmelzschichtungsdrucker funktionieren ähnlich wie traditionelle FDM-Drucker, extrudieren aber Metallstäbe, die von Polymerbindestoffen zusammengehalten werden. Die fertigen „Grünteile“ werden dann in einem Brennofen gesintert, um den Bindestoff zu entfernen.

-

Selektives Laserschmelzen (SLM) und Direct Metal Laser Sintering (DMLS)

SLM- und DMLS-Drucker funktionieren ähnlich wie SLS-Drucker, doch anstatt Polymerpulver werden Metallpulverpartikel Schicht für Schicht von einem Laser verschmolzen. SLM- und DMLS-3D-Drucker erstellen starke, präzise und komplexe Metallprodukte, weshalb sich diese Verfahren ideal für die Luft- und Raumfahrt, Automobilindustrie und medizinische Anwendungen eignen.

Wenngleich die Preise für Metall-3D-Drucker langsam sinken, sind diese Systeme mit 100 000 bis 1 Mio. USD immer noch unerschwinglich für die meisten Unternehmen.

Hingegen eignet sich SLA-3D-Druck bestens für Gussverfahren, die Metallteile zu niedrigen Kosten, mit mehr Gestaltungsfreiheit und in schnellerer Zeit ermöglichen.

Herstellung von Metallteilen mit 3D-Druck

Erhalten Sie Designleitfäden zur Erstellung 3D-gedruckter Modelle, gehen Sie Schritt für Schritt durch das Direktfeingussverfahren und erfahren Sie die Anforderungen für den indirekten Feinguss und den Sandguss.

Industrielle 3D-Druckprozesse im Vergleich

FDM, SLA, SLS, Material Jetting und Metall-3D-Druck haben jeweils einzigartige Vorteile und Nachteile bezogen auf unterschiedliche Anwendungen.

| Schmelzschichtung (FDM) | Stereolithografie (SLA) | Selektives Lasersintern (SLS) | Material Jetting | Metall-3D-Druck (Metall-Schmelzschichtung, DMLS, SLM) | |

|---|---|---|---|---|---|

| Fertigungsvolumen | Bis zu 300 × 300 × 600 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 300 × 335 × 200 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 165 × 165 × 300 mm (Desktop-3D-Drucker) | Bis zu 300 × 200 × 150 mm (Desktop-3D-Drucker) | Bis zu 300 × 200 × 200 mm (Metall-Schmelzschichtung), 400 × 400 × 400 mm (Große industrielle DMLS/SLM-Drucker) |

| Preisspanne | Ab 2500 USD | Ab 3500 USD | Ab 16 500 USD | Ab 20 000 USD (Multi-Material ab 100 000 USD) | Ab 100 000 USD |

| Materialien | Standardthermoplaste wie ABS, PLA und deren Mischungen | Verschiedene Harze (Duroplaste) Standard, technisch (ABS-, PP-, Silikon-ähnlich, flexibel, hitzebeständig, hart), Gussverfahren, biokompatibel (Medizin und Zahnmedizin) | Thermoplaste für den Maschinenbau, für gewöhnlich Nylon und seine Verbundwerkstoffe (Nylon 12 Powder ist biokompatibel und für die Sterilisation geeignet) | Verschiedene Harze (Duroplaste) | Edelstahl, Werkzeugstahl, Titan, Cobalt-Chrom-Legierung, Aluminium |

| Ideale Anwendungen | Einfache Machbarkeitsstudien, kostengünstige Prototypen einfacher Teile | Detailreiche Prototypen mit engen Toleranzen und glatten Oberflächen sowie Gussformen, Werkzeugbestückung, Modelle, medizinische Modelle und funktionale Teile | Komplexe Geometrien, funktionsfähige Prototypen, Kleinserienfertigung oder Bridge Manufacturing | Hochdetaillierte und realistische Prototypen, einschließlich mehrerer Materialien und Farben | Starke, robuste Teile mit komplexen Geometrien, ideal für die Luft- und Raumfahrt, Automobilindustrie oder Medizin. |

| Nachteile | Geringste Auflösung und Genauigkeit, nicht die beste Option für den Druck komplexer Designs oder von Teilen mit filigranen Details | Einige Materialien sind empfindlich gegenüber länger UV-Lichteinwirkung | Leicht raue Oberfläche, eingeschränkte Materialoptionen | Eingeschränkte Materialoptionen; die fertigen Produkte sind oft spröde sowie licht- und hitzeempfindlich | Hohe Kosten und Komplexität; strikte Anforderungen an die Arbeitsumgebung |

Ihre Zeit- und Kosteneinsparung berechnen

Nutzen Sie unser interaktives ROI-Hilfsmittel zur Berechnung Ihrer Zeit- und Kostenersparnis beim 3D-Druck mit einem Formlabs-3D-Drucker.

Anwendungsbereiche industrieller 3D-Drucker

Es gibt mehrere Anwendungsbereiche, in denen industrielle 3D-Drucker wirklich glänzen. Dazu zählen die Prototypenentwicklung, die hybride Fertigung und die Produktion.

Rapid Prototyping

Mit Rapid Prototyping können Designer und Ingenieure Prototypen so schnell wie nie zuvor direkt aus CAD-Daten erstellen und in kurzer Zeit viele Revisionen an ihren Designs durchführen, die sich auf Tests unter realen Bedingungen und auf Feedback stützen.

Da diese Teile oder Baugruppen für gewöhnlich mit additiven Techniken und nicht mit den herkömmlichen zerspanenden Verfahren gefertigt werden, wurde der Begriff zu einem Synonym für additive Fertigung und 3D-Druck.

Der Prototyp eines robotischen Greifers neben dem fertigen Endverwendungsteil

Additive Fertigung und Prototypenentwicklung sind wie füreinander gemacht. Sie gewährt annähernd unbegrenzte Gestaltungsfreiheit, erfordert keine Werkzeugbestückung und erstellt Teile mit mechanische Eigenschaften, die den verschiedenen Materialien traditioneller Fertigungsverfahren entsprechen.

Mit betriebsinternen 3D-Industriedruckern erstellen Ingenieure und Designer realistische und funktionsfähige Prototypen schneller und kostengünstiger als mit jedem anderem Produktionsverfahren. So lassen sich digitale Entwürfe schnell iterieren und als handfeste Prototypen testen. Das macht es möglich, am selben Arbeitstag mehrere Prototypen zu erstellen und Iterationen in Design, Größe, Form oder Montage vorzunehmen. Man kann alles sofort testen und analysieren und die Ergebnisse direkt umsetzen. Unterm Strich bringen Unternehmen dank Rapid Prototyping bessere Produkte schneller auf den Markt als ihre Konkurrenz.

Hybride Fertigung

Hybride Fertigung kombiniert 3D-Druck mit traditionellen Fertigungsverfahren wie Spritzguss, Thermoformen oder Guss. Das erweitert den Produktionsprozess mit mehr Flexibilität, Reaktionsfähigkeit, Skalierbarkeit und senkt die Kosten. So passen sich Hersteller schneller an die sich ändernden Marktanforderungen an.

Eine 3D-gedruckte Form zum Vakuumformen einer Verpackung

Industrielle 3D-Drucker ermöglichen die schnelle und kostengünstige Produktion von Halterungen, Vorrichtungen und Werkzeugbestückung direkt im Betrieb. Das spart Wochen an Durchlaufzeit, verbessert die interne Reaktionsfähigkeit und senkt die Kosten drastisch im Vergleich zum Outsourcing der Zerspanung bei einem externen Dienstleister.

-

Werkzeugausstattung

Bauen Sie maßgefertigte Werkzeuge, die dem anspruchsvollen Einsatz im Werk standhalten und die größten Herausforderungen in Sachen Fertigung meistern. Validieren Sie Fertigungsverfahren, lösen Sie DFM-Probleme und erhöhen Sie die Flexibilität, indem Sie Werkzeuge für Anwendungen vom Spritzguss bis zum CNC-Rohrbiegen bereitstellen.

-

Halterungen und Vorrichtungen

Holen Sie die schnelle, kostengünstige Fertigung von Halterungen und Vorrichtungen ins eigene Unternehmen, um Kosten und Durchlaufzeiten zu reduzieren und die Agilität durch niedrige Produktionskosten zu erhöhen. Vergessen Sie Mindestbestellmengen und Werkzeugprogrammierung und profitieren Sie von der großen Materialauswahl und den niedrigen Anschaffungskosten. Beweisen Sie Anpassungsfähigkeit in der Fertigung, indem Sie Vorrichtungen und Halterungen für die Qualitätssicherung und Montage flexibel selbst drucken.

Schnelles Spritzgießen von Kleinserien mit Formen aus dem 3D-Drucker

Laden Sie dieses Whitepaper herunter und erfahren Sie mehr über die Methoden und Richtlinien zur Herstellung 3D-gedruckter Spritzgussformen, um die Kosten zu senken und Lieferzeiten zu verkürzen. Es enthält Fallstudien aus der Praxis von Braskem, Holimaker und Novus Applications.

Vorrichtungen & Halterungen mit 3D-Druck entwerfen

Laden Sie das Whitepaper herunter über die Reduzierung der Kosten und Durchlaufzeit bei der Produktion von Halterungen und Vorrichtungen.

Produktionsmengen

Der 3D-Druck wird ökonomischer und der Stückkostenschwellenwert bewegt sich. Die Technologie wird zunehmend praktikabler für Anwendungen mit geringerem Wert und höheren Stückzahlen. Angetrieben durch technologische Innovationen und bessere Materialeigenschaften erschließt die additive Fertigung Anwendungen jenseits der Prototypenfertigung und wird mehr und mehr zur Herstellung fertiger Teile und zur Massenproduktion herangezogen.

Viele Branchen haben 3D-gedruckte Materialien bereits in ihre Fertigungsprozesse integriert, zur Erstellung von Gussformen oder -modellen und selbst zum Druck von Endverbrauchsteilen.

-

Serielle Maßanfertigung

Ganz ohne teure Werkzeuge benötigt der 3D-Druck weder mehr Zeit noch mehr Energie oder Material, um unterschiedliche, komplexe Designs umzusetzen. Komplizierte Teile lassen sich genauso leicht umsetzen wie einfache. Automatisierte 3D-Drucklösungen können dabei helfen, individuelle Produkte für den Massenmarkt zu produzieren, von patientenspezifischen Modellen im Gesundheitswesen bis hin zu Konsumgütern wie Schuhen und Ohrstöpseln.

-

Kleinserienfertigung

Dank 3D-Druck kann man bei der Kleinserienfertigung Designs flexibel ändern, ohne Geld in teure neue Werkzeugbestückung zu investieren. Er ist eine kostengünstige Fertigungsalternative für Endverbrauchsteile mit begrenzten Stückzahlen im zwei- und dreistelligen Bereich.

Wir präsentieren Formlabs Factory Solutions

In diesem Überblick zeigt unser Global Business Development Lead Dan Recht, wie Sie Gelegenheiten zum Einsatz der additiven Fertigung als Produktionstechnologie erkennen, abschätzen und wahrnehmen.

Einstieg in den industriellen 3D-Druck

Die neueste Generation industrieller 3D-Drucker hat die Herstellung von Prototypen und Endverbrauchsteilen schneller und deutlich erschwinglicher gemacht, wodurch nun so gut wie jedes Unternehmen 3D-Druck nutzen kann, um seine Produktentwicklung und Produktion zu verbessern.

Mit einem Arsenal erschwinglicher SLA- und SLS-3D-Drucker revolutioniert Formlabs den industriellen 3D-Druck. Wenn Sie für den 3D-Druck in Ihrem Unternehmen bereit sind, entscheiden Sie sich noch heute für den richtigen Formlabs-Drucker, zugeschnitten auf Ihre Bedürfnisse.