Wie Sie Modelle 3D-drucken, die größer als das Bauvolumen Ihres Druckers sind

Sie besitzen noch keinen großformatigen 3D-Drucker? Wenn es um die Möglichkeiten von kompakten Desktop-3D-Drucker geht, dann stellt das Fertigungsvolumen nicht unbedingt eine feste Grenze dar. Wie bei Baugruppen von Produkten wie Smartphones bis hin zu Autobahnbrücken, die sich aus vielen Einzelkomponenten zusammensetzen, lassen sich auch Modelle in kleinere Elemente aufteilen, die nach dem Druck zusammengebaut werden können. So erhalten Sie dennoch Teile, die in Gänze nicht auf die Konstruktionsplattform passen würden.

Aber selbst wenn das ganze Modell in den Bauraum passt, lassen sich mit einer solchen Aufteilung eventuell bessere Ergebnisse erzielen. Dies ist dann der Fall, wenn mehrere oder gegenüberliegende Flächen frei von Stützspuren sein müssen, ein Design komplexe Überhänge aufweist oder ein Modell Hohlräume enthält, in denen sich während des Drucks Kunstharz sammeln würde.

Der 3D-Druck mehrerer Teile eröffnet auch neue Möglichkeiten, wie z. B. das Erstellen von Baugruppen aus mehreren Materialien oder das Kombinieren starrer und flexibler 3D-gedruckter Teile, um Umspritzungen zu simulieren.

Beim Zusammenbau mehrerer Teile müssen diese fest miteinander verbunden werden. Bei der Auswahl einer Verbindungsmethode sollte als wichtigster Faktor die Belastungsfähigkeit der Verbindungsstellen berücksichtigt werden, die wiederum vom jeweiligen Verwendungszweck der Teile abhängt:

-

Chemische Verbindung: Verwenden Sie einen geeigneten Kleber für Kunstwerke, Maßstabsmodelle und komplexe Formen, die nicht für den funktionalen Gebrauch bestimmt sind und nicht durch Stöße belastet werden.

-

Mechanische Verbindung: Nutzen Sie Schraubgewinde oder Muttern bei funktionalen technischen Bauteilen, die eine robuste mechanische Verbindung erfordern oder wiederholt befestigt und gelöst werden müssen.

In diesem Leitfaden legen wir das Augenmerk auf das Erstellen großer mehrteiliger Stereolithografie-3D-Drucke (SLA), die chemisch verbunden werden. Im Folgenden führen wir Sie Schritt für Schritt durch den Prozess, von der Aufteilung Ihres Modells bis zur Nachbearbeitung und Fertigstellung.

Suchen Sie einen großformatigen 3D-Drucker?

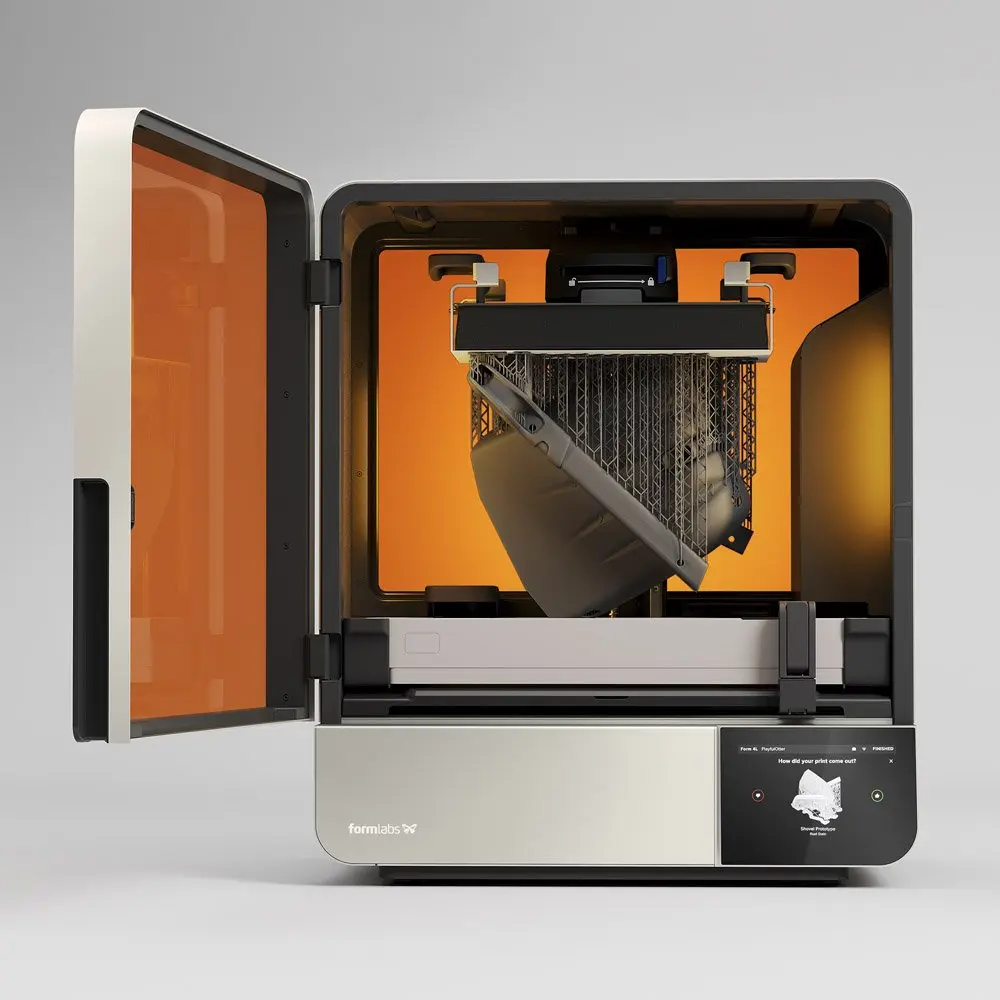

Formlabs' Form 4L ist rasend schnell und stellt die Mehrheit der großen Teile in weniger als sechs Stunden fertig. Mit seinem großen Fertigungsvolumen von 35,3 × 19,6 × 35,0 cm läutet der Form 4L eine neue Ära des industriellen 3D-Drucks ein.

Schritt 1: Das Modell aufteilen

Für die Aufteilung von Modellen empfehlen wir folgende zwei Methoden:

- Fügen Sie Ausrichtungselemente hinzu – das heißt, Merkmale in Ihrem Design, anhand derer sich die Druckteile von allein richtig ausrichten.

- Teilen Sie die Teile einfach mit geraden Schnitten auf, sodass Sie sie während des Befestigungsvorgangs ausrichten müssen.

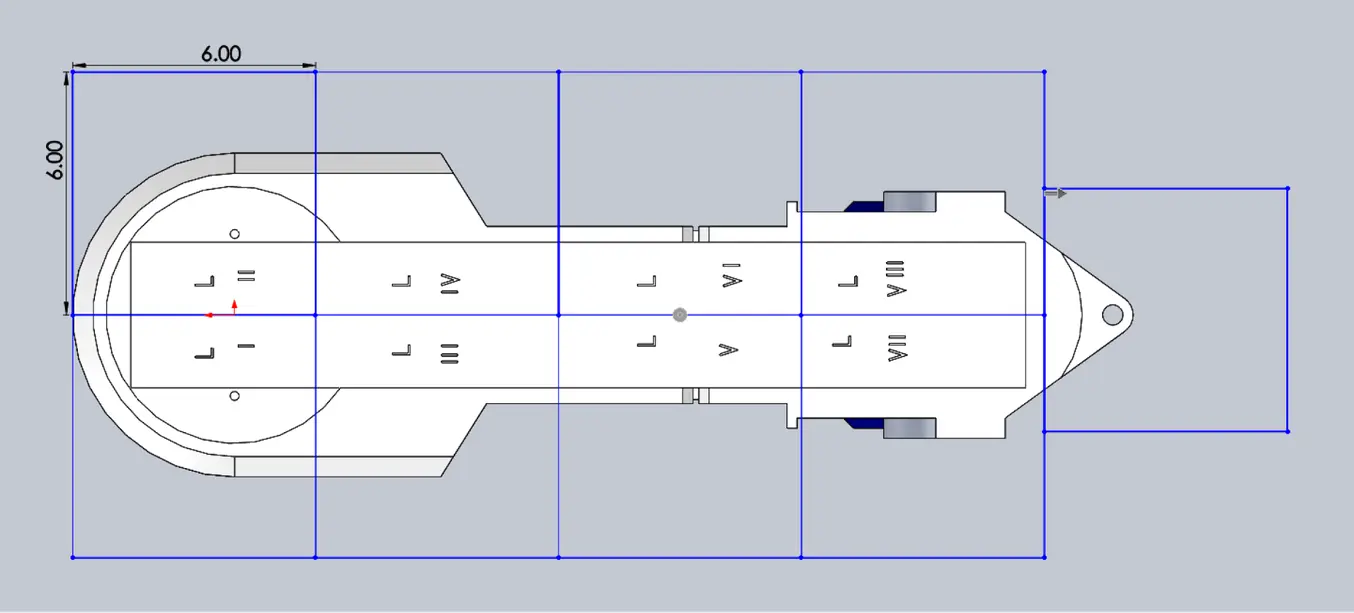

Wenn Sie große Mengen von Einzelteilen drucken, empfiehlt es sich unabhängig von der gewählten Methode, jedes Teil mit einer eindeutigen Kennzeichnung (wie Buchstaben oder Zahlen) zu versehen, um den späteren Zusammenbau zu vereinfachen. Mit PreForm's Beschriftungswerkzeug können Sie bei der Einrichtung Ihres Drucks geprägten oder eingravierten Text hinzufügen.

Ausrichtungselemente hinzufügen

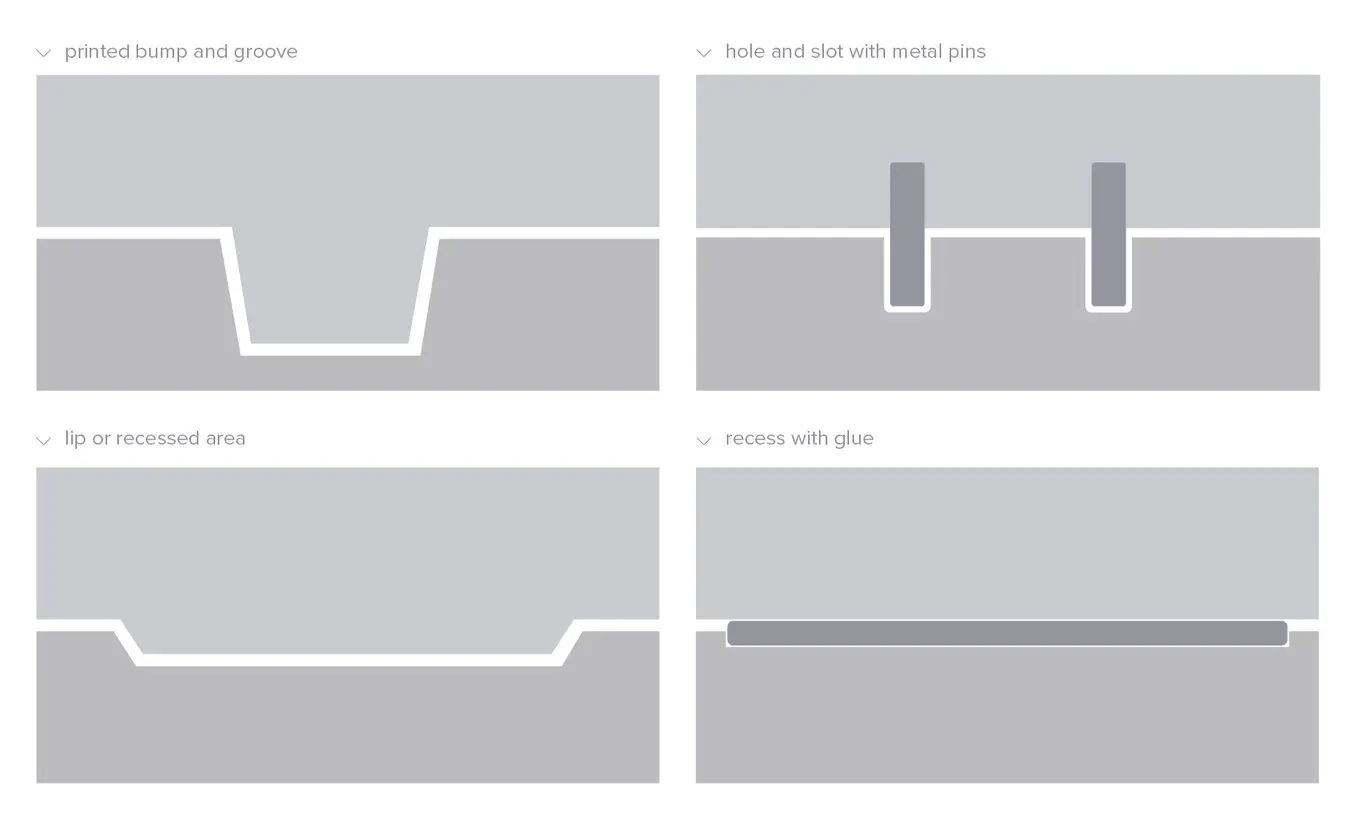

Teilen Sie Ihr 3D-Modell mit dem CAD-Tool Ihrer Wahl auf und fügen Sie einfache Ausrichtungselemente wie Schlitze, Stifte, Rillen, Aussparungen und Ränder hinzu oder komplexere wie Schwalbenschwänze und Schnitte, die bestehenden Furchen im Modell folgen.

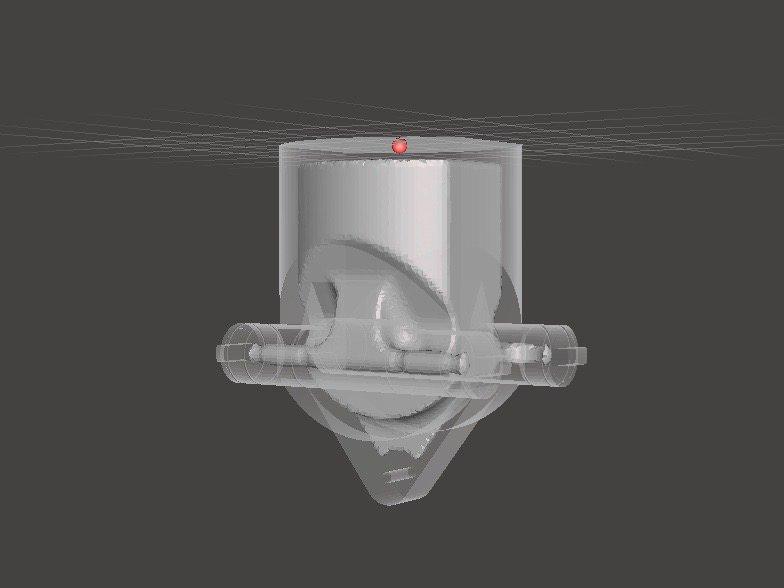

Das Hinzufügen von Ausrichtungselementen in einem Design kann später beim Zusammenbau der Teile hilfreich sein.

Unter idealen Umständen vereinfachen diese Elemente das Ausrichten und Zusammenbauen der Teile. Wenn sie aber auch nur ein bisschen von den 3D-Modellen abweichen und nicht perfekt aufeinander abgestimmt sind, kann es zu Problemen kommen. Aus diesem Grund sollten Sie nur mit Ausrichtungselementen arbeiten, wenn Ihr Drucker maßgenaue Teile mit geringem Risiko des Verziehens druckt.

Mit Formlabs' MSLA-3D-Drucker Form 4 (maskierte Stereolithografie) lassen sich beispielsweise hochgradig genaue Teile drucken, denn die XY-Maßtoleranzen von ±0,15 % stellen sicher, dass selbst komplexe Baugruppen stets zusammenpassen.

Mit geraden Schnitten arbeiten

Die Aufteilung Ihres 3D-Modells entlang gerader Linien ist weniger designintensiv als das Hinzufügen von Ausrichtungselementen. Gerade Schnitte sind auch weniger kritisch, wenn Drucke zum Verziehen neigen oder generell mehr Maßabweichungen aufweisen, weil sie mit einem weniger genauen 3D-Drucker gedruckt wurden.

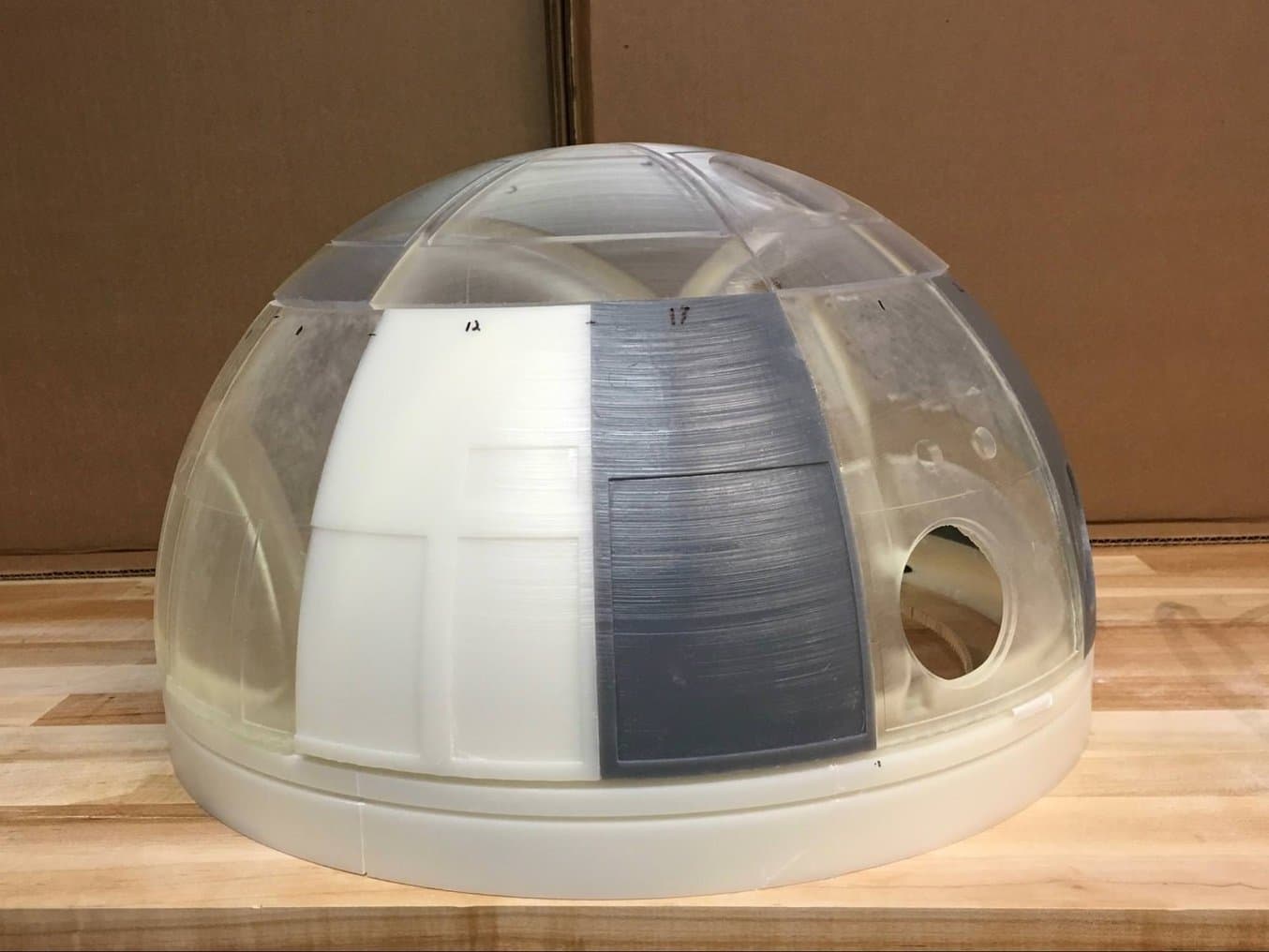

Durch Kennzeichnung aller Einzelteile des Modells vereinfachen Sie den späteren Zusammenbau.

Ein Nachteil gerader Schnitte besteht darin, dass sich der Zusammenbau zeitaufwändiger gestalten kann, weil jedes Teil manuell ausgerichtet werden muss. Außerdem muss sichergestellt werden, dass die Teile in der richtigen Position verbleiben, bis der Klebstoff sie fest miteinander verbunden hat.

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Schritt 2: Das Modell drucken

Das SLA-3D-Druckverfahren (Stereolithografie) ergibt standardmäßig vollkommen massive Teile. Je nach Design ist dies beim 3D-Druck von großen Objekten möglicherweise nicht die beste Option. In solchen Fällen ist der 3D-Druck eines Außengehäuses oder das Aushöhlen Ihres Designs eine gute Möglichkeit, um eine beträchtliche Menge an Material und Zeit zu sparen. Wenn Sie mit einem Kunstharz-3D-Drucker hohle Modelle drucken, sollten Sie Ablauflöcher anbringen, damit das flüssige Harz aus dem Modell abfließen kann.

Durch Aushöhlen des Modells können Sie erhebliche Zeit- und Materialeinsparungen erzielen, da der Drucker nur die äußere Hülle druckt.

Wenn Sie einen SLA-3D-Drucker von Formlabs verwenden, bietet Ihnen PreForm Werkzeuge zum Aushöhlen von Modellen und zum Hinzufügen von Ablauflöchern. Alternativ können Sie auch CAD-Software wie Meshmixer verwenden – mehr dazu erfahren Sie in unserem Leitfaden zum Aushöhlen Ihrer 3D-Modelle.

3D-Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Schritt 3: Die Teile kleben

Sobald die Teile gedruckt und gemäß den Materialempfehlungen nachbearbeitet sind, können sie miteinander verklebt werden. Wir empfehlen drei Methoden für das Verkleben von Teilen, je nach deren Größe und Verwendungszweck:

Verklebungsmethoden im Vergleich

| Epoxidharz (5–30 Minuten) | Cyanacrylat (CA, „Sekundenkleber“) | Material | |

|---|---|---|---|

| Vorgesehener Klebebereich | Groß | Klein/Mittel | Klein |

| Lackierbar | Ja | Ja | Ja |

| Schlagfestigkeit | Mittel | Gering | Gering |

Für die größten Teile und die stärkste Haftkraft sollten Sie für 5 bis 30 Minuten Epoxidkleber anwenden. Er hat die längste Einwirkungszeit, was für die Anpassung der Position größerer 3D-Druckteile hilfreich ist, aber das Zusammenfügen insgesamt verlangsamt. Die meisten Fünf-Minuten-Epoxidharze verändern ihre Form nach etwa fünf Minuten nicht mehr und erreichen in weniger als einer Stunde Aushärtung etwa 75 Prozent ihrer Festigkeit.

Für die größten Teile und die stärkste Haftfestigkeit empfehlen wir die Verwendung von Epoxidharz.

Eine andere Option ist Cyanoacrylat (CA, oder „Sekundenkleber“). Dieser Klebstoff erzielt in kurzer Zeit eine relativ starke Verbindung und eignet sich daher ideal für kleine und mittelgroße Teile. Reinigen Sie das Teil gründlich, bevor Sie den Kleber auf die Oberfläche auftragen, da CA kontaminierte Oberflächen nicht gut verklebt. CA hat eine mäßige Schlagfestigkeit und wird für Anwendungen mit hoher Schlagbelastung nicht empfohlen.

Bei kleineren Druckteilen können Sie auch einfach das flüssige Kunstharz aus Ihrem SLA-3D-Drucker verwenden. Gießen Sie eine kleine Menge Harz aus der Flasche oder Kartusche in einen Behälter, nehmen Sie es mit einer Pipette oder Spritze auf und tragen Sie es auf die zu verklebende Fläche auf. Fügen Sie die Teile zusammen und wischen Sie überschüssiges Harz ab, das an den Rändern austritt. Um das Harz zu verfestigen und die Teile zu verkleben, verwenden Sie einen UV-Laser-Stift mit 5 mW (405 nm Wellenlänge) und richten Sie ihn auf den geklebten Bereich.

Diese Methode stellt genau wie beim Druck des Teils auf dem SLA-3D-Drucker eine chemische Bindung her. Sie eignet sich jedoch nur für kleine Flächen, weil die geringe optische Leistung des UV-Stifts nicht tief genug in das Modell eindringt, um eine starke Verbindung herzustellen.

Hinweis: Tragen Sie beim Umgang mit Kunstharzen immer Schutzausrüstung, wie angemessenen Augenschutz und Handschuhe.

Produktdemo: Form 4L und Form 4BL

Entdecken Sie, wie der Form 4L und Form 4BL neue Maßstäbe der Produktivität und Innovation setzen, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Schritt 4: Die Teile nachbearbeiten und fertigstellen

Nachdem das Modell zusammengebaut ist, wird es Zeit für die Fertigstellung. Dieser Schritt umfasst die geometrische Korrektur des Teils, um für eine gleichmäßige Oberfläche zu sorgen, die dem ursprünglichen 3D-Modell entspricht, sowie eine ästhetische Nachbearbeitung, um eine lückenlose Lackierung zu erhalten.

Geometrische Korrektur: Ausbessern und Abschleifen

Je nach der Genauigkeit Ihres Druckers und der Größe der gedruckten Teile sind leichte Hohlräume oder Unregelmäßigkeiten an den Stellen, an denen die Einzelteile aufeinander treffen, fast unvermeidlich. Autokitt (z. B. Bondo 907) haftet gut am Kunstharz und sollte in dünnen Schichten auf die Oberfläche aufgetragen werden, um diese Unebenheiten auszubessern. Alternativ können Sie zum Befüllen der Fugen auch Kunstharz verwenden und es mit einem UV-Stift aushärten. Schleifen Sie die Teile nach dem Trocknen jeder Schicht leicht ab, um sie an ihre endgültige Geometrie anzunähern.

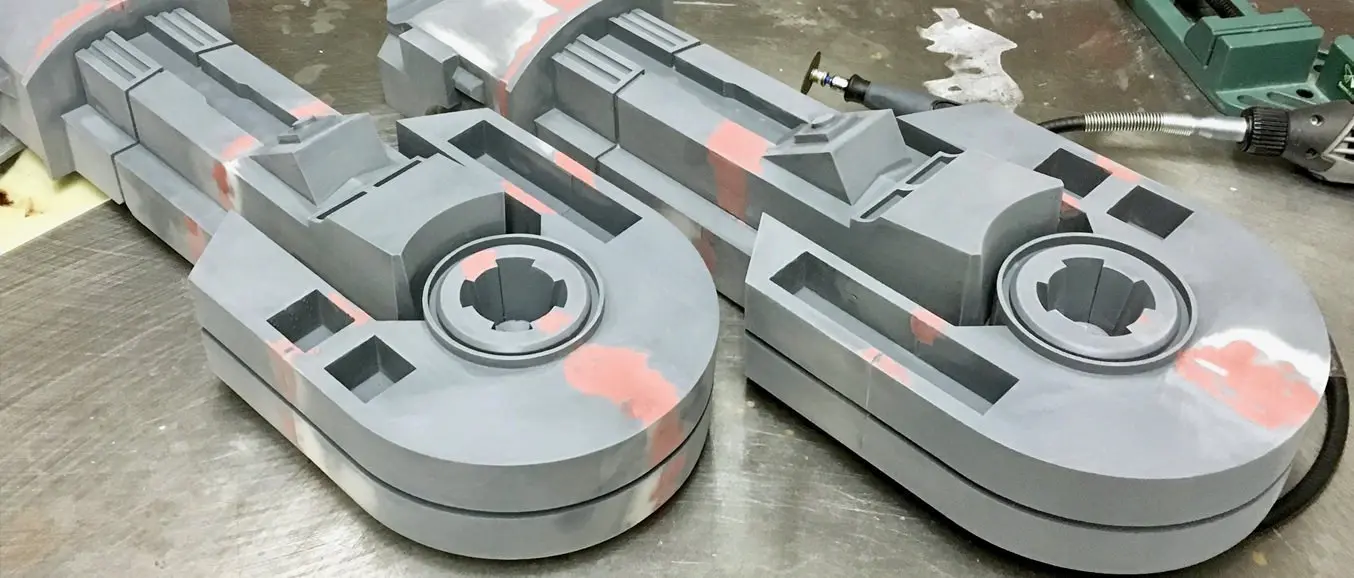

Mit Autokitt (rote Bereiche im Bild) lassen sich kleine Lücken und Unregelmäßigkeiten zwischen den Teilen ausbessern.

Durch Schleifen können Sie Stützspuren und jegliche verbleibenden Unregelmäßigkeiten von Ihrem Modell beseitigen. Beginnen Sie mit vorsichtigem Trockenschleifen der Oberfläche mit Sandpapier (ca. 150-er Körnung), um große Stützspuren abzutragen und die Kanten, an denen die Teile aufeinandertreffen, zu glätten. Sobald die Oberfläche des Teils eben ist, gehen Sie zum Nassschleifen mit Sandpapier (ca. 320-er Körnung) über, um alle verbleibenden Schichtlinien zu glätten. Führen Sie zufällige Schleifbewegungen aus, um das Entstehen einer Maserung zu vermeiden. In den meisten Fällen ergeben diese beiden Schritte bereits eine ausreichend glatte Oberfläche. Sie können allerdings auch mit dem Nassschleifen fortfahren und dabei die Körnung des Sandpapiers jeweils etwa verdoppeln, bis die Oberfläche die gewünschte Glätte erreicht hat.

Maschinelles Schleifen funktioniert auf großen, ebenen Flächen am besten, kann jedoch kleine Merkmale zerstören. Bei kleineren Teilen empfehlen wir das Schleifen von Hand, bei größeren Teilen eine Kombination aus Hand- und maschinellem Schleifen.

Bei größeren Teilen kann eine Kombination aus maschinellem und manuellem Schleifen viel Zeit sparen. Maschinelles Schleifen funktioniert auf großen, ebenen Flächen am besten, kann jedoch kleine Merkmale, scharfe Ecken und die für den SLA-Druck charakteristischen feinen Konturen zerstören. Zudem verursacht maschinelles Schleifen viel Staub, weshalb der umliegende Bereich zunächst vorbereitet werden muss.

Hinweis: Elektrowerkzeuge erfordern Ihre volle Aufmerksamkeit und das Tragen von Schutzausrüstung. Wenn Sie das Schleifgerät an einer Stelle stehen lassen, kann dieser Bereich sehr schnell unbemerkt abgetragen werden.

Sobald Sie mit dem Schleifen Ihres Modells fertig sind, spülen Sie es in Seifenwaser, um Staub oder Rückstände zu entfernen, und trocknen Sie es gründlich, bevor Sie zum letzten Schritt übergehen.

Ästhetische Oberflächenbearbeitung: Grundieren, Abkleben und Lackieren

Eine Grundierung gewährleistet die Haftfestigkeit der Farbe auf der Oberfläche und kann aufzeigen, wo Sie eventuell mehr schleifen oder Stützspuren nachbearbeiten müssen, die Sie übersehen haben. Eine Kunststoffgrundierung in mattem Grau lässt Details besonders gut zur Geltung kommen – tragen Sie sie in mehreren dünnen Schichten auf die Oberfläche auf, um ein optimales Ergebnis zu erzielen. Schleifen Sie kritische Bereiche erneut, tragen Sie eine weitere leichte Grundierung auf und wiederholen Sie diesen Vorgang, bis das gesamte Teil eine gleichmäßige Oberfläche aufweist. Erfahren Sie mehr über das Schleifen und Grundieren in unserem ausführlichen Leitfaden.

Hinweis: Tragen Sie beim Grundieren und Lackieren Schutzausrüstung, u. a. eine für Lackierdämpfe vorgesehene Atemschutzmaske.

Eine einfache graue Grundierung hebt Details besonders gut hervor und zeigt Stellen auf, die weiter abgeschliffen werden müssen.

Um eine mehrfarbige Oberfläche zu erhalten, müssen Sie Ihr Modell maskieren. Planen Sie zunächst die Reihenfolge, in der Sie Ihr Modell lackieren werden, abhängig von der Farbe, der Deckkraft und der Größe des Bereichs, der die jeweilige Farbe erhalten soll. Beginnen Sie mit den kleineren Bereichen, damit Sie beim Lackieren des Großteils der Fläche mit der Hauptfarbe weniger abdecken müssen. Verwenden Sie Malerband zum Abdecken der Ecken und Kanten. Mit Papierbögen lassen sich größere Abschnitte schneller abdecken. Lasergeschnittene Schablonen können auch dabei helfen, saubere Linien, Kreise und komplexe Formen zu erzielen.

Beim Abkleben ist es wichtig, zunächst die richtige Reihenfolge festzulegen. In unserem Fall wurden die Teile erst silberfarben lackiert. Die Abschnitte, die am Ende silberfarben bleiben sollten, wurden mit Malerkrepp abgeklebt, um sie von der nächsten Lackschicht auszuschließen.

Genau wie beim Grundieren sollten Sie mehrere dünne Schichten auftragen, um ein optimales Ergebnis zu erzielen. Für die meisten Sprühlacke sind warme, leicht feuchte und nicht windige Umgebungsbedingungen am besten, doch Sie sollten immer die Herstellerempfehlungen auf der Sprühlackdose selbst bzw. in der technischen Begleitdokumentation lesen.

Beachten Sie die Trocknungszeit des Lacks: Warten Sie etwas, bevor Sie eine weitere Schicht derselben Farbe auftragen, und lassen Sie den Lack vollständig trocknen, bevor Sie eine neue Farbe auftragen.

Der Bereich, den wir mit Malerkreppband abgeklebt haben, bleibt nach Entfernung des Kreppbands silberfarben.

Erfahren Sie in unserem ausführlichen Leitfaden alles über das Lackieren von 3D-Druckteilen.

Die vollständig zusammengebaute und fertiggestellte Nachbildung besteht aus 105 3D-gedruckten Teilen.

Adrian Tanner, Ingenieur für optische Systeme bei Formlabs, hat dieses R2-D2-Modell – bestehend aus 105 3D-Druckteilen – auf einem Formlabs-SLA-Drucker 3D-gedruckt. Das Modell enthält sogar funktionierende Elektronik, die von Form 2 übernommen wurde: Die Galvo-Treiber machen die Geräusche, die Dosierflasche für die Harzabgabe erzeugt die Lichter und der Z-Achsen-Treiber dient als Kuppelmotor.

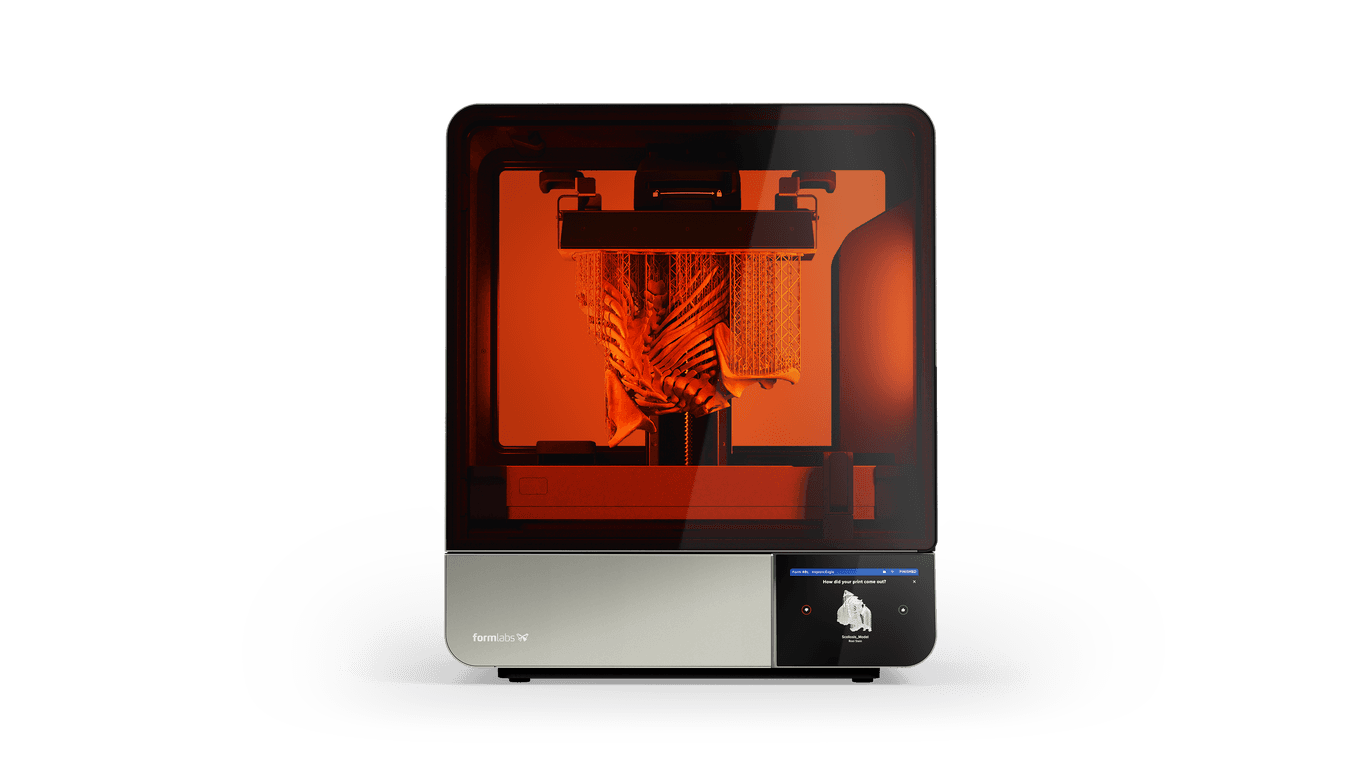

Ein blitzschneller 3D-Drucker im Großformat

Der Form 4L ist ein großformatiger 3D-Drucker mit einem Fertigungsvolumen von 35,3 × 19,6 × 35,0 cm für den Druck großer Teile, wobei die Mehrheit der Drucke weniger als sechs Stunden beanspruchen.

Umgehen Sie mit dem Form 4L die Lieferzeiten von Outsourcing und die manuelle Arbeit des Zusammenbauens großformatiger Teile. Bei einem Bauvolumen von 24,2 Litern – also dem 4,6-fachen Volumen des Form 4 – ist der Form 4L ein ebenso schneller, zuverlässiger wie präziser Drucker. Lösen Sie große Probleme mit großen Teilen, und das in weniger als sechs Stunden, oder erstellen Sie großformatige Prototypen in weniger als einem Arbeitstag.

Wenn Sie mehr über den Form 4L erfahren möchten, sehen Sie sich unser Webinar an, oder fordern Sie ein kostenloses 3D-gedrucktes Probeteil an, um sich selbst von der Qualität zu überzeugen.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.