Die 3D-Drucker der Fuse-Serie auf Basis der Technologie selektives Lasersintern (SLS) ermöglichen Kunden die Herstellung industrieller Teile im eigenen Betrieb. Somit verleihen sie ihnen mehr Kontrolle über Lieferketten, beschleunigen die Markteintrittszeit, verkürzen Iterationszyklen und verringern die Stückkosten.

Eines der wichtigsten Merkmale der Fuse-Serie, das Unternehmen zur Erreichung dieser Ziele verhilft, ist die anpassbare Neuzuführungsrate. Die Neuzuführungsrate bezeichnet das Verhältnis von neuem zu recyceltem Pulver, welches für einen neuen Druckauftrag mit der Fuse-Serie benötigt wird, um einen effizienten Druck von höchster Qualität zu gewährleisten. Obwohl für jedes SLS-Pulver von Formlabs eine bestimmte Neuzuführungsrate empfohlen wird, ist sie dennoch anpassbar, was bedeutet, dass Anwender*innen sie in gewissem Maße auf ihre individuellen Prozesse und Prioritäten abstimmen können.

In diesem Artikel erklären wir, was diese Neuzuführungsrate bedeutet, wie sie sich auf Ihren Druckprozess mit den Druckern der Fuse-Serie auswirkt und wie der Fuse Sift und PreForm die Wiederverwertung des Pulvers einfacher machen als jemals zuvor.

Was ist die Neuzuführungsrate im SLS-3D-Druck?

SLS-3D-Drucker sind in der Lage, Drucke mit einer Mischung aus frischem, neuem Pulver und recyceltem Pulver aus früheren Drucken durchzuführen. Die empfohlene Neuzuführungsrate ist der Anteil der neuen Kartusche, für den unbenutztes Pulver „neu zugeführt“ wird. So besteht beispielsweise der erste Druck jedes Nutzers ausschließlich aus neuem Pulver und besitzt damit eine Neuzuführungsrate von 100 %. Ein Druck, der vollständig aus wiederverwertetem Pulver bestünde, hätte wiederum eine Neuzuführungsrate von 0 %.

Das Recycling benutzten Pulvers ist eine gute Möglichkeit, Abfall zu reduzieren und die Effizienz des Verfahrens zu steigern. Es stimmt zwar, dass die Kosten pro Teil umso niedriger sind, je geringer die Neuzuführungsrate ist, allerdings kann die Verwendung von Recyclingpulver über zu viele Zyklen hinweg die Materialeigenschaften beeinträchtigen. Daher muss die Neuzuführungsrate für jede neue Kartusche unter Berücksichtigung mehrerer Faktoren festgelegt werden.

Bestimmung der richtigen Neuzuführungsrate

Bei der Entscheidung, welche spezifische Neuzuführungsrate innerhalb des empfohlenen Bereichs verwendet werden sollte, sind mehrere Faktoren zu berücksichtigen.

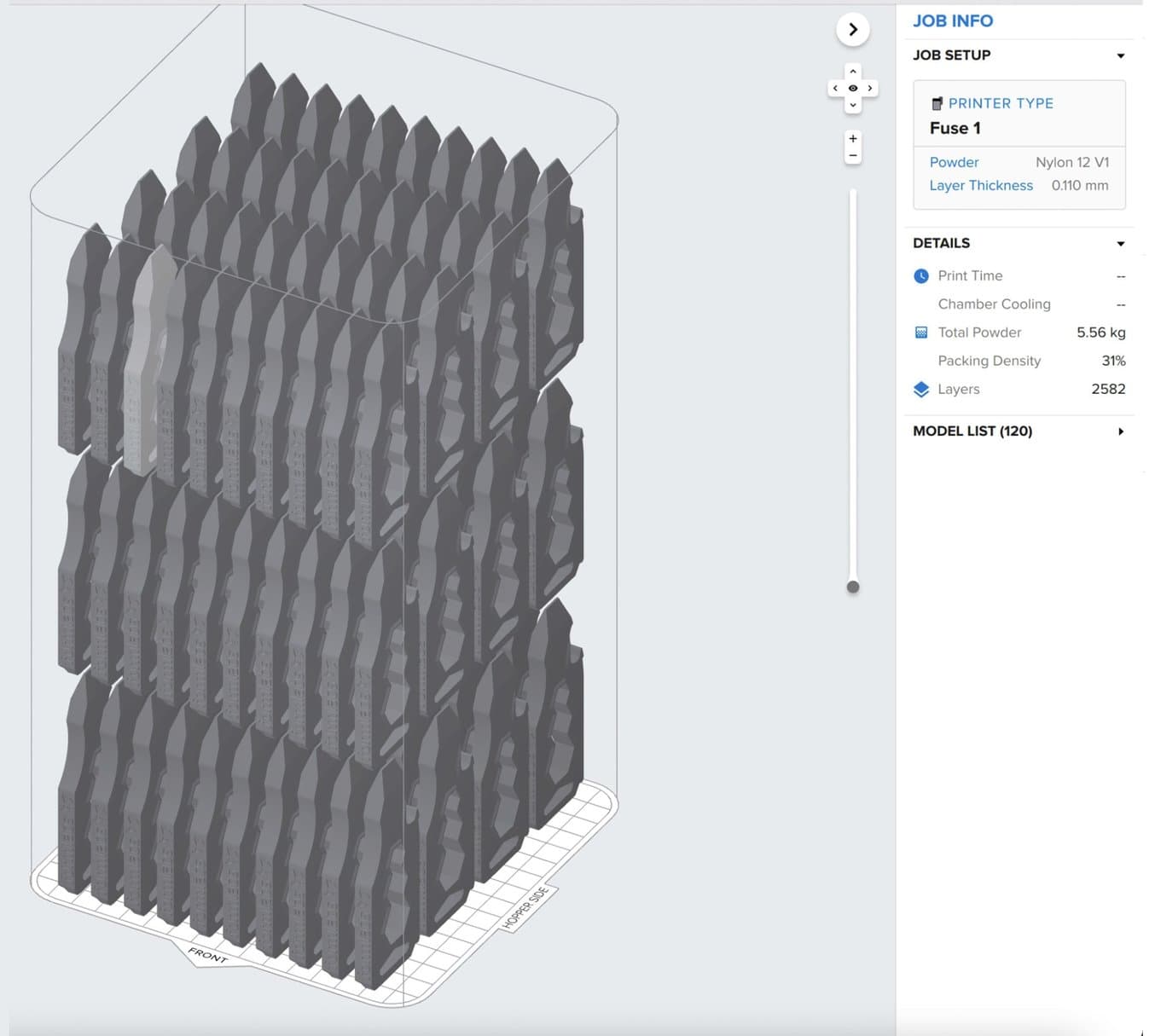

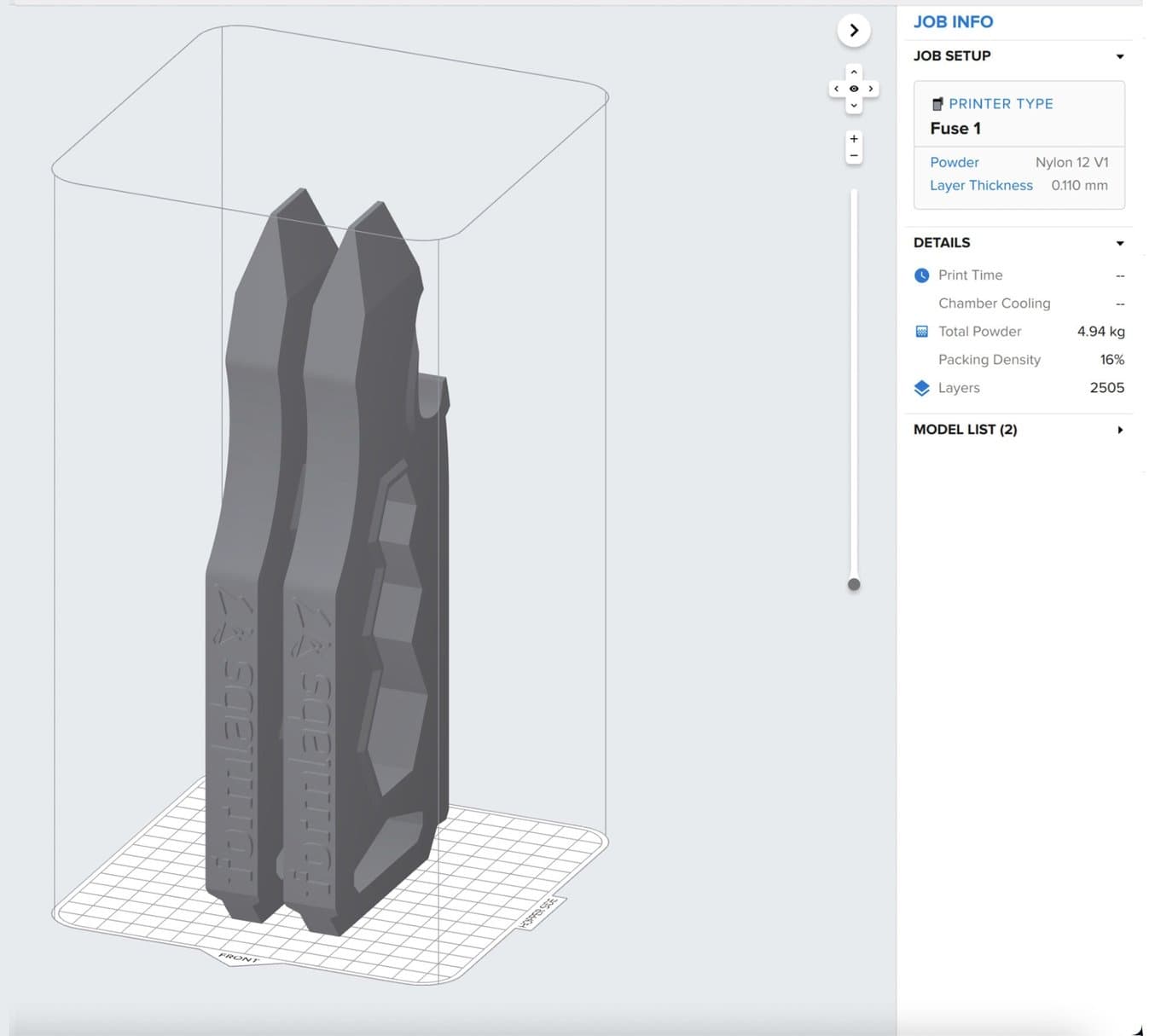

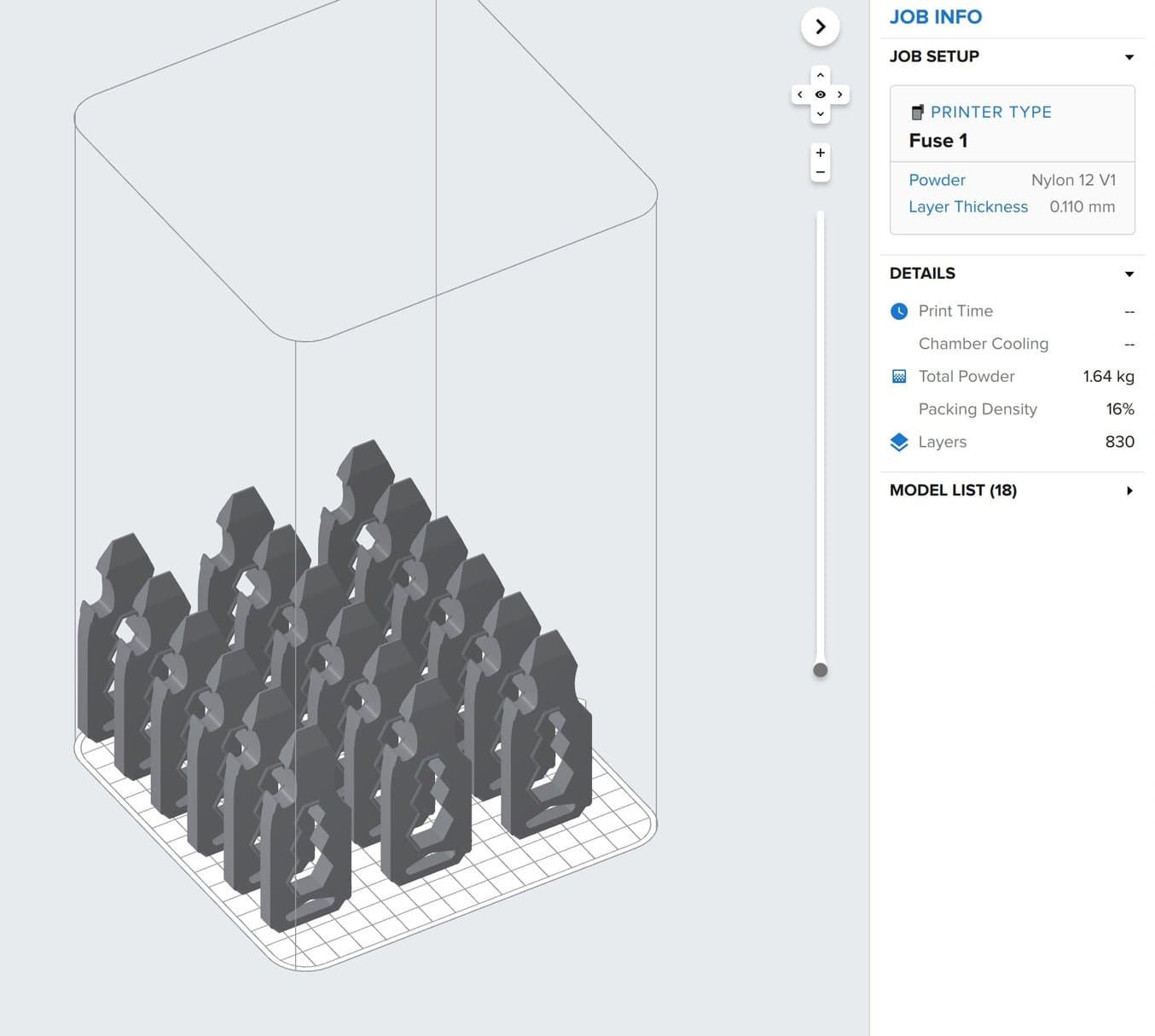

Wie viel Pulver ungesintert bleibt, hängt von der Packdichte ab, d. h. davon, wie dicht die Teile in der Konstruktionskammer angeordnet sind. Ungesintertes Pulver wird in der Nachbearbeitung recycelt und kann in eine neue Kartusche gemischt werden.

Um möglichst wenig Abfall zu produzieren, sollten Packdichte und Neuzuführungsrate so genau wie möglich aufeinander abgestimmt sein. Wenn die in PreForm angegebene Packdichte beispielsweise 30 % beträgt, würde eine Neuzuführungsrate von 30 % dazu führen, dass kein Überschussmaterial verwendet wird. In diesem Fall wird das Pulver, das zu Teilen gesintert wurde, für den nächsten Druck durch neues, frisches Pulver ersetzt. Indem Sie sowohl die Neuzuführungsrate als auch die Packdichte Ihrer Drucke berücksichtigen, nutzen Sie das Pulver optimal und halten die Kosten pro Teil so niedrig wie möglich.

Konstruktionskammer mit Nylon 12 Powder

Packdichte: 30 %

Neuzuführungsrate: 30 %

Vorteile

- Neuzuführung desselben Anteils an Pulver, das gesintert wurde

- Höchste Kosteneffizienz

- Kein Abfall

Nachteile

- Keine wesentlichen Nachteile, dies ist die höchste Qualitätseinstellung für PA 12

Packdichte: 15 %

Neuzuführungsrate: 30 %

Vorteile

- Schnellere Herstellung

Nachteile

- Pulvernutzung nicht optimiert, mehr Abfall und höhere Kosten pro Teil

Packdichte: 15 %

Neuzuführungsrate: 20 %

Vorteile

- Geringer Abfall

Nachteile

- Risiko von Oberflächendefekten nach mehreren Druckvorgängen

Die Neuzuführungsrate wirkt sich auch auf einige ästhetische Details aus. Wenn das Pulver oft recycelt wird und Drucke mit niedrigeren Neuzuführungsraten als empfohlen ablaufen, kann es zu Abweichungen auf der Oberfläche der Teile kommen. Eine gleichmäßig glatte Oberfläche und feine Details bedürfen einer höheren Neuzuführungsrate.

Bei Teilen, die eine hohe Ästhetik, feine Details oder perfekt glatte Oberflächen benötigen, sollten Sie nicht von der empfohlenen Neuzuführungsrate abweichen.

Geht es darum, mechanisch einwandfreie Teile herzustellen, deren Ästhetik nicht perfekt sein muss, so könnte man mit mehreren Wiederverwendungszyklen bei einer etwas niedrigeren Neuzuführungsrate experimentieren, um mehr Pulver zu recyceln und die Kosten pro Teil zu senken.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Abwägung je nach Anwendungsfall

Durch anpassbare Neuzuführungsraten wählen die Nutzer*innen verschiedenster Branchen den für sie passendsten Arbeitsablauf. Ingenieurteams, die Hunderte von kleinen Magnetabdeckungen als Teil einer normalen Produktion herstellen, nutzen eine hohe Packdichte und können eine höhere Neuzuführungsrate (mehr neues Pulver als Recyclingpulver) wählen. Weil aus früheren Durchläufen nicht viel ungesintertes Pulver übrig bleibt, steht zur Befüllung einer neuen Kartusche kaum wiederverwertetes Pulver zur Verfügung.

In einem anderen Szenario muss vielleicht nur ein großes Teil pro Woche gedruckt werden. Die Packdichte ist gering (es bleibt viel ungesintertes Pulver um das Teil herum übrig) und ein grober Prototyp genügt. Bei der Wahl einer niedrigeren Neuzuführungsrate (mehr Recyclingpulver als neues Pulver) bleiben die benötigten Materialeigenschaften erhalten, das gesamte Recyclingpulver aus einem früheren Druck lässt sich wiederverwenden. Eventuelle Oberflächenfehler lassen sich in der Nachbearbeitung beheben.

| Geringe Mengen, unregelmäßiger Druckbedarf (z. B. Prototypenfertigung), durchgehend geringe Packdichte | Experimente mit geringeren Neuzuführungsraten sind möglich. |

|---|---|

| Mittelgroße Mengen (Prototypen und Produktion), variable Packdichte | Die Neuzuführungsraten können nach Bedarf verringert werden, sollten aber nach Möglichkeit immer den Empfehlungen entsprechen. |

| Große Mengen (Produktion), durchgehend hohe Packdichte | Die empfohlene Neuzuführungsrate sollte eingehalten werden. |

Empfohlene Neuzuführungsraten

Formlabs empfiehlt für jedes SLS-Material einen Mindestwert der Neuzuführungsrate, um immer eine hohe Druckqualität zu gewährleisten. Sie können mit etwas niedrigeren Neuzuführungsraten experimentieren, um die Kosten pro Teil für Ihren spezifischen Arbeitsablauf zu optimieren.

Die folgende Tabelle zeigt die Ergebnisse verschiedener Neuzuführungsraten für jedes SLS-Material von Formlabs. Es wird zwar nicht empfohlen, ausschließlich wiederverwertetes Pulver zu verwenden (d. h. eine Neuzuführungsrate von 0 %), doch kann man bei der Neuzuführungsrate 10 bis 20 % von dem empfohlenen Verhältnis abweichen.

| Material | Recommended Refresh Rate |

|---|---|

| Nylon 12 Powder | 30 % |

| Nylon 12 GF Powder* | 50 % |

| Nylon 12 Tough Powder | 20 % |

| Nylon 12 White Powder | 30 % |

| Nylon 11 Powder** | 30 % |

| Nylon 11 CF Powder | 30 % |

| Polypropylene Powder | 50 % |

| TPU 90A Powder | 20 % |

*Nylon 12 GF Powder uses a standard refresh rate of 50%, but under specific guidance from Formlabs, a refresh rate of 70% may be used to troubleshoot part defects.

**If printing Nylon 11 Powder in air, Formlabs recommends using a refresh rate of 50%. Certain applications of Nylon 11 Powder in air may require even higher refresh rates to obtain desired results. Consult with Formlabs before adjusting refresh rates in Nylon 11 Powder past the standard recommendations.

PreForm, Packdichte und Neuzuführungsrate

Die Bestimmung der richtigen Neuzuführungsrate für Ihren Arbeitsablauf kann schwierig sein und sich im Laufe der Zeit je nach den Anforderungen Ihrer Projekte ändern. Formlabs hat Hilfsmittel für den Fuse Sift selbst sowie für PreForm und Dashboard entwickelt.

Sobald Sie eine Datei in PreForm geladen haben, zeigt die Software eine Übersicht des gesinterten und ungesinterten Pulvers an sowie die geschätzte Packdichte für Ihren Auftrag. Die Packdichte wird aus dem Gewicht des verbrauchten Pulvers und der Gesamtmenge des für den Druck benötigten Pulvers berechnet, nicht aus den Volumenanteilen. Anhand dieser Aufgliederung können Sie die Packdichte ändern, mit dem Hinzufügen weiterer Teile zum Druckauftrag warten, die Kosten pro Teil bestimmen oder die Neuzuführungsrate ändern, um mehr oder weniger Recyclingpulver zu verwenden.

Formlabs strebt danach, das Fuse-Ecosystem so effizient wie möglich zu gestalten, und aktualisiert den Packalgorithmus regelmäßig, damit Teile schneller und so dicht wie möglich gepackt werden können. Im Vergleich zu beliebter Drittanbieter-Software wie Materialise Magics lieferte der Packalgorithmus von PreForm in 23 von 25 Fällen bessere Ergebnisse, indem er in kürzerer Zeit dichter gepackte Konstruktionsvolumen produzierte.

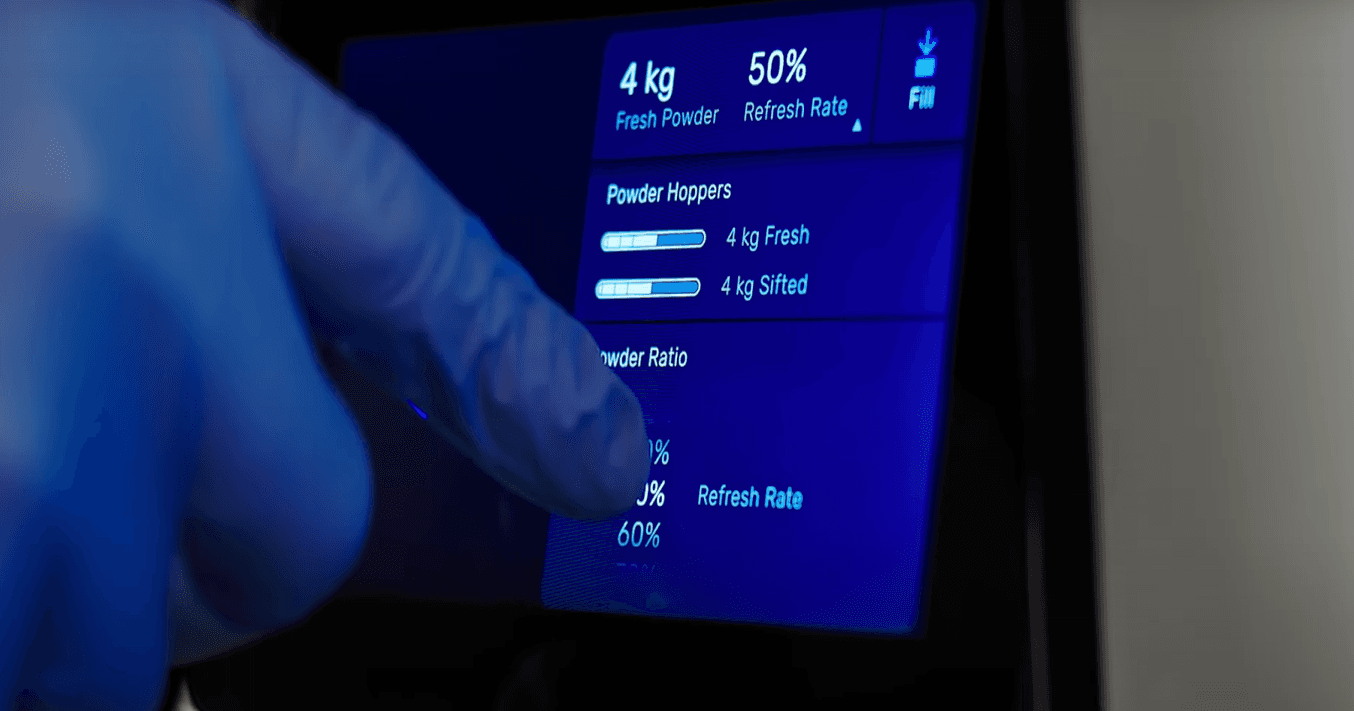

Arbeitsablauf mit dem Fuse Sift

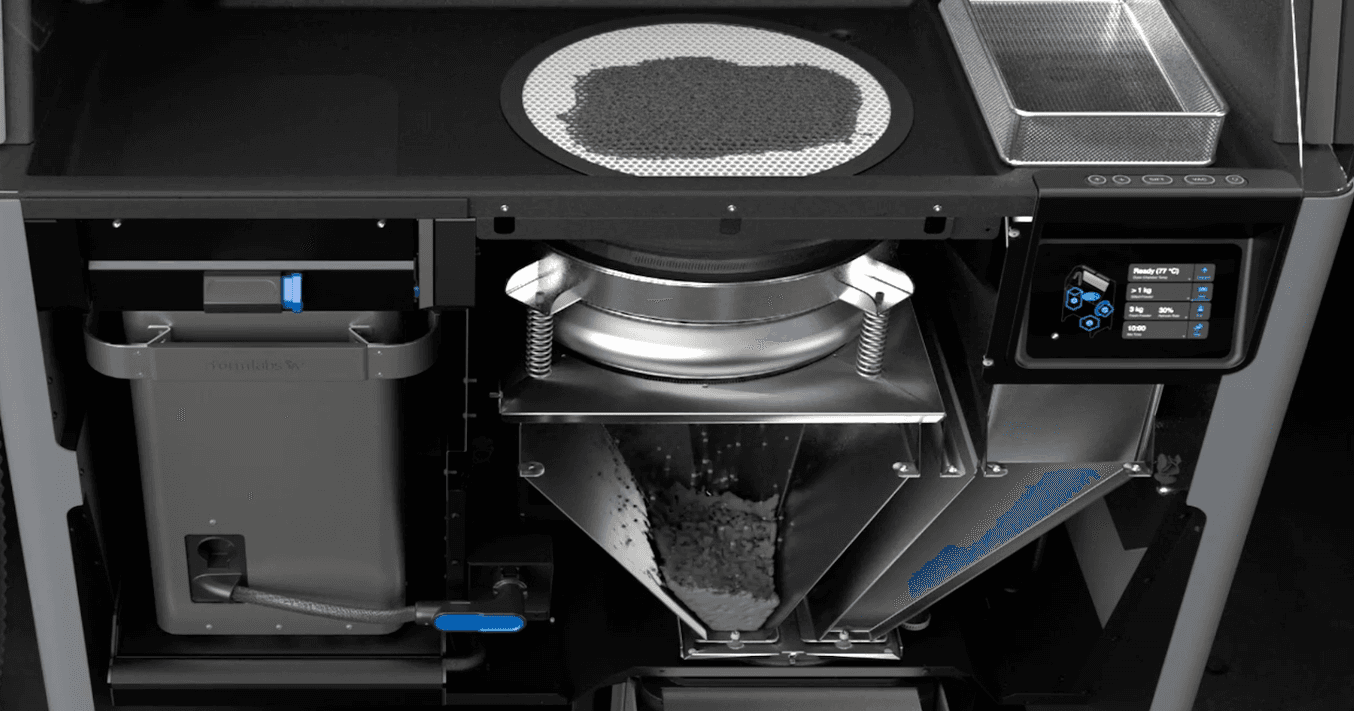

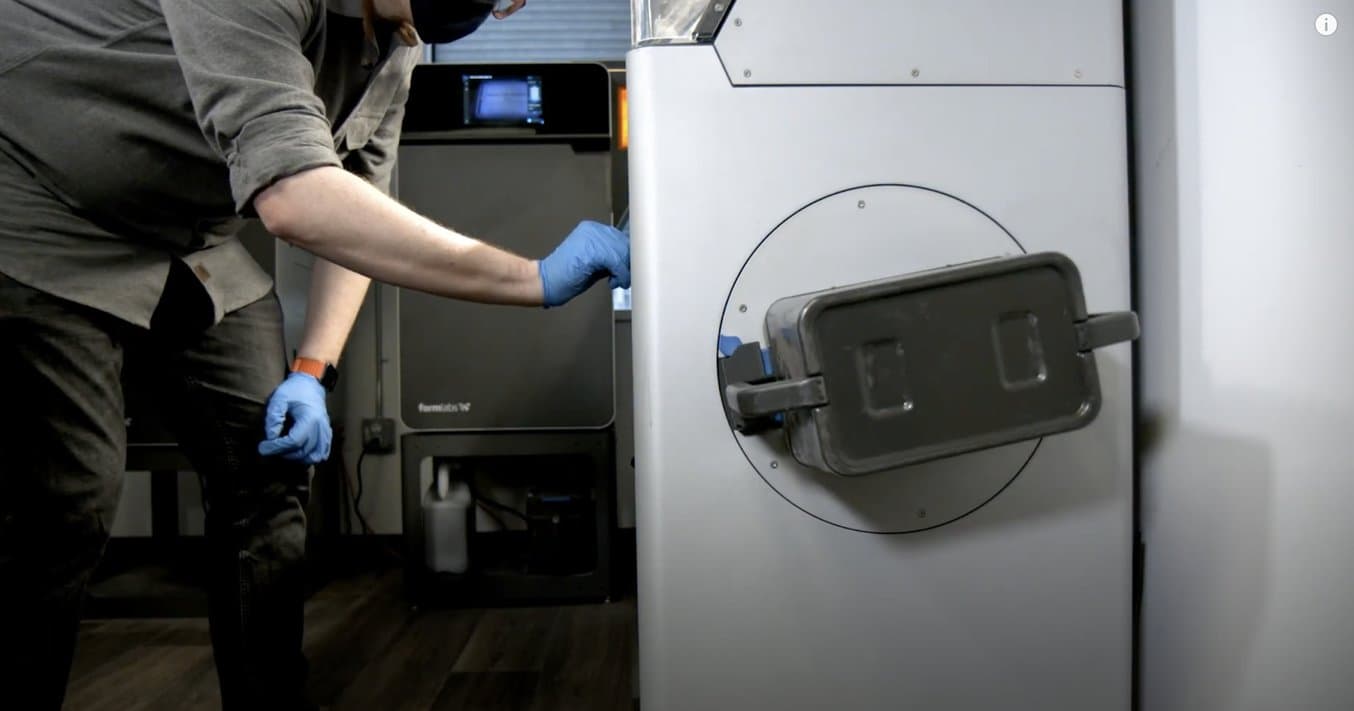

Bei vielen SLS-Systemen muss das Pulver vor dem Druck manuell gewogen und zugeführt werden, um das gewünschte Verhältnis zu erreichen. Eventuelle Effizienzgewinne durch das Pulverrecycling werden durch diesen arbeitsintensiven und zeitaufwändigen Wiegevorgang wieder zunichte gemacht. Mit dem Fuse Sift, der Pulverrückgewinnungsstation für die SLS-3D-Drucker der Fuse-Serie, und dem Fuse Blast, einer Reinigungs- und Sandstrahlanlage, stellt Formlabs eine vollumfassende Lösung für einen kompletten SLS-Workflow bereit.

Nach Ende eines Druckvorgangs mit einem Drucker der Fuse-Serie wird die Konstruktionskammer entnommen und im Fuse Sift platziert, sodass der Pulverkuchen auf die Arbeitsfläche unter der Haube ausgeworfen werden kann. Das ungesinterte Pulver wird in einen Einfülltrichter gesiebt und wartet dort auf die Mischphase. Die gewünschte Neuzuführungsrate lässt sich auf dem Touchscreen des Fuse Sift einstellen, der Anteil des neuen und wiederverwerteten Pulvers wird automatisch in die neue Pulverkartusche dosiert. Der Mischer an der Seite des Fuse Sift kann dann mit einer frisch dosierten Kartusche beladen werden, die automatisch gemischt wird. Danach wird sie für den Druck in einen Drucker der Fuse-Serie übertragen.

Zwar ist die Verwendung einer Mischung aus neuem und wiederverwertetem Pulver nicht nur bei der Fuse-Serie möglich, doch Formlabs hat den Prozess einfacher und effizienter gestaltet als bei jedem anderen SLS-Drucker. Bei jedem Schritt des Druck- und Nachbearbeitungsprozesses wird die Menge des gesinterten und ungesinterten Pulvers sowie die Packdichte angezeigt, sodass Sie fundierte Entscheidungen bei der Auswahl einer für Ihre Bedürfnisse geeigneten Neuzuführungsrate treffen.

Formlabs empfiehlt für jedes Material bestimmte Neuzuführungsraten, erlaubt aber auch etwas niedrigere Neuzuführungsraten und hat Richtlinien zu deren angemessener Verwendung bereitgestellt. Mit diesen Richtlinien und den automatischen Funktionen des Fuse Sift drucken Sie mit der Fuse-Serie unter Produktionsbedingungen effizient und kostengünstig.