Michael Beim, seines Zeichens Producer, Creative Director und Filmemacher, wollte es Menschen ermöglichen und sie dazu inspirieren, ihre Leidenschaft zum Ausdruck zu bringen und ihre Vision von der Welt zu vermitteln.

Er gründete birdkids im Jahr 2012 als Plattenlabel, das schnell in den Bereich Hardware einstieg und eine Nische als Premiumhersteller von hochwertigen, modularen Synthesizern fand. Ihre ersten Produkte wurden von Fachleuten hoch gelobt und das kleine Unternehmen zählt heute einige der größten Namen aus elektronischer Musik, Film und Fernsehen zu seinen Kunden.

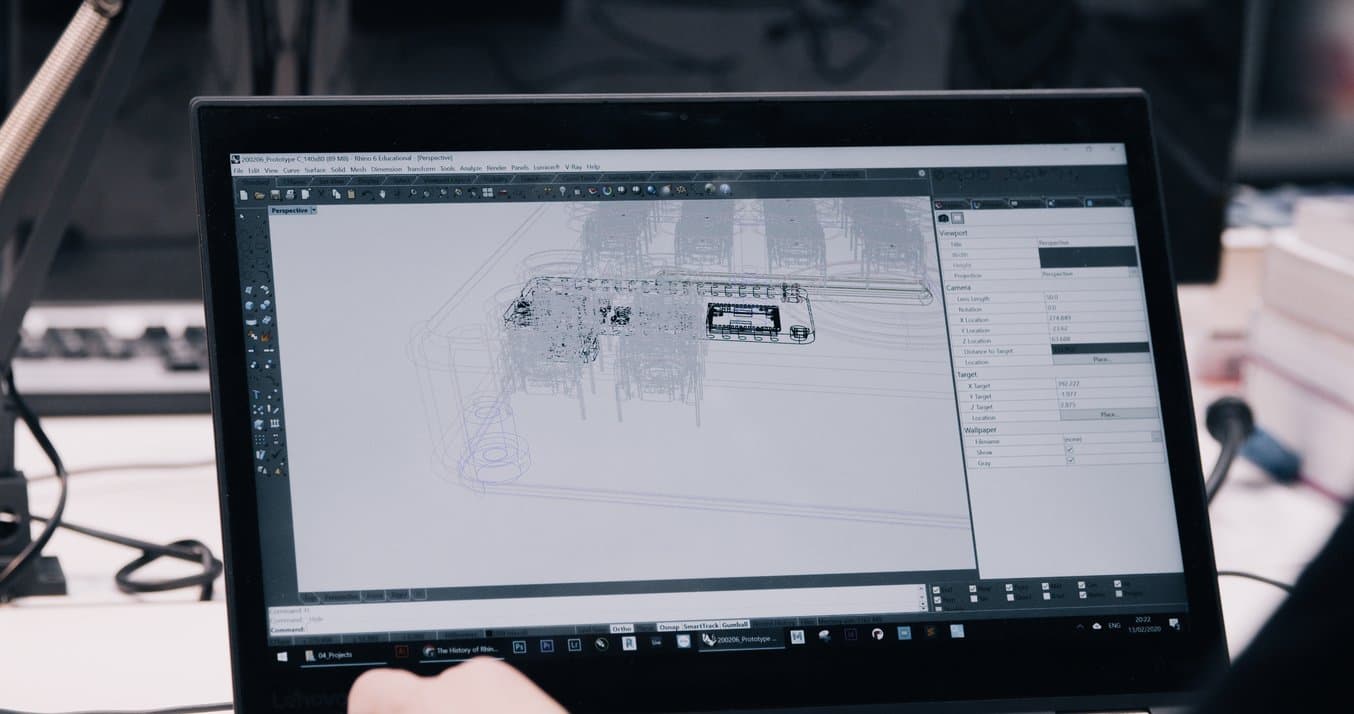

°Grid, das neueste Projekt des Teams, ist ein drahtloser, haptischer Handheld-Controller, der die natürliche Weiterentwicklung der Produktreihe darstellt, um kreative Anwendungen problemlos mobil möglich zu machen. Doch die Umstellung von handgefertigten Produkten auf ein kompaktes Gerät, das in größerer Stückzahl von externen Partnern hergestellt werden kann, stellte das Team vor neue Herausforderungen im Produktentwicklungsprozess.

Lesen Sie weiter und erfahren Sie, wie Beim und sein fünfköpfiges Team °Grid mithilfe von 3D-Druck und einer großen Materialpalette entwickelten. Dazu gehörte auch nicht zuletzt Color Kit, um Prototypen der Farbpalette des neuen Produkts zu fertigen.

Tests Dutzender Iterationen mit verschiedenen Materialien

Bei °Grid setzten es sich Beim und sein Team zum Ziel, ein sehr kompaktes und mobiles Gerät zu schaffen, das der Nutzer problemlos in der Hand halten kann. Sie begannen die Protoypenentwicklung zunächst mit FDM 3D-Druckern, stießen aber schnell an deren Grenzen, besonders hinsichtlich der Qualität und Verfügbarkeit bestimmter Materialien.

„Wir wollten nicht nur für uns Prototypen fertigen, sondern sie auch anderen zeigen und sie Alpha- und Beta-Testern, Producern und Künstlern bereits in der frühen Phase an die Hand geben. Für uns war es sehr wichtig, Ihnen das Gefühl des tatsächlichen Produkts zu geben. Die glatte Oberflächenbeschaffenheit und die Stabilität der Kunstharze, mit denen wir die Prototypen gefertigt haben, waren ein riesiger Vorteil“, so Beim.

Das Team von birdkids testete 30 bis 50 verschiedene Iterationen des Gehäuses und verbesserte dabei das Aussehen und die funktionellen Elemente im Inneren wie Leiterplatte, Sensoren und andere Elektronikbauteile.

Als sie das erste Mal einen Prototypen auf dem Formlabs SLA 3D-Drucker eines Freundes druckten, waren sie von der hohen Qualität der Teile hingerissen. „Wir sagten ‚Wahsinn, das ist so nah am eigentlichen Teil, das wir produzieren wollen.‘ Wir erkannten, dass uns der Einsatz eines Formlabs 3D-Druckers mit den zugehörigen Kunstharzen einen sehr großen Zeitvorteil bei der Markteinführungszeit bringen würde“, schilderte Beim.

Das Team von birdkids fertigte daraufhin 30 bis 50 verschiedene Iterationen des Gehäuses und verbesserte dabei das Aussehen und die funktionellen Elemente im Inneren wie Leiterplatte, Sensoren und andere Elektronikbauteile. Sie testeten die Prototypen intern und jede größere Änderung wurde auch an die Tester weitergegeben.

„Das erste Material unserer Wahl, das uns wirklich beeindruckte, war Rigid Resin. Die milchige Optik und die glatte Oberflächenbeschaffenheit waren genau das, was wir brauchten. Die ersten Drucke übertrafen unsere Erwartungen bereits bei Weitem“, so Beim.

Eines der Lieblingsmaterialien des Teams war aufgrund seiner „milchigen Optik“ und der glatten Oberflächenbeschaffenheit Rigid Resin. Rigid Resin ist glasverstärkt und bietet so eine sehr hohe Steifigkeit und starke Formbeständigkeit, wodurch sich das Material sehr gut für den Druck dünner Wände und feiner Details eignet.

Das Team setzte auch Draft Resin ein, das schnellste SLA-Kunstharz von Formlabs für rasche Iterationen. „Mit Draft Resin konnten wir komplexe Positionen im Gehäuse testen und Stresstests durchführen, mechanische Kalibrationen vornehmen und die Wanddicke verändern. Dabei geht es nicht so sehr um das Aussehen, sondern darum, wie es sich anfühlt und in der Hand liegt“, erklärte Beim.

Beim gab an, dass sie ohne den betriebsinternen Formlabs 3D-Drucker stark auf externe Dienstleister angewiesen wären, um beim Gehäuse die gewünschte Qualität zu erreichen. Er schätzte, dass jeder Prototyp in weniger als einem Tag gefertigt wurde, anstelle von fünf Arbeitstagen beim Outsourcing. Zudem kosteten sie nur ein Viertel des Preises, den externe Dienstleister verlangt hätten.

„Mit einem Kunstharz-3D-Drucker können wir in weniger als 24 Stunden Ergebnisse erzielen. Was erstaunlich ist, da man das Produkt modelliert, testet und einfach auf Drucken drückt. Und nach ein paar Stunden ist es fertig und funktioniert auch“, so Beim.

Prototypen der Farbpalette mit Color Kit

Nachdem das Gehäusedesign feststand, machten sich Beim und sein Team daran, mit der Farbpalette des Geräts zu experimentieren. SLA 3D-Druckteile können einfach spritzlackiert werden, doch sie waren neugierig, ob es eine Lösung gab, die die Farbe sozusagen mehr in das Material selbst integrierte. Formlabs' Color Kit, die erste integrierte Farbmischlösung für SLA 3D-Druck, ermöglichte genau das.

„Es war beeindruckend, dass man Farboptionen mit dem Color Kit wirklich nachahmen konnte. Auch wenn die Materialeigenschaften etwas anders sind [als bei Rigid Resin] ist es genau das, was wir brauchten, um unsere Mechanik und Elektronik im Gehäuse zu positionieren“, sagte Beim.

Das Team versuchte, die Farben zu mischen, die ihm vorschwebten. Doch zum Einstieg orientierten sie sich auch an den Vorschlägen aus der Anleitung.

„Bei der Pfirsichfarbe war der Ausgangspunkt sehr nah an dem, was wir erreichen wollten. Wir dachten an bestimmte Eigenschaften, die wir hervorheben wollten, beispielsweise eine neutralere, fleischfarbene Optik, die spezielle gelbe Farbe oder eine höhere Sättigung. Wir kamen wirklich nahe ran, indem wir mit nur etwas mehr rotem Pigment experimentierten oder etwas mehr Weiß zur Mischung hinzugaben“, sagte Beim.

Beim und sein Team nutzten Formlabs' Color Kit, die erste integrierte Farbmischlösung für SLA 3D-Druck, um verschiedene Prototypenfarben zu drucken, darunter die Variante Pfirsich.

„Es mag nicht genau die Farbe sein, wie bei der Arbeit mit einer Pantone-Farbpalette, aber man kommt sehr nah heran – und man darf dabei nicht vergessen, dass die tatsächlichen Druckteile beeindruckend gut aussehen und man dieselben Eigenschaften wie beim Endprodukt erhält“, schilderte Beim weiter. „Es fühlt sich fast an wie Keramik, als ob man ein Keramikteil in der Hand hält, das absolut glatt ist und eine wunderbare Farbe hat. Ich würde es ohne weiteres einem Alpha- und Beta-Tester geben und könnte dann ruhig schlafen, wohlwissend, dass es dem angestrebten Zielprodukt sehr, sehr nah entspricht.“

Das Team fand auch, dass die Werkzeuge leichter zu bedienen waren, als es zunächst vermutete. „Es sieht auf dem Papier und auf der Website großartig aus. Aber wenn man wirklich merkt, wie leicht es ist, den Drucker und den Form Wash und Form Cure zu bedienen und das Kunstharz zu mischen – es sieht zunächst wirklich wissenschaftlich aus, ist aber kinderleicht und wirklich gute Ergebnisse lassen sich überraschend einfach erzielen“, erläuterte Beim.

Die Produktion

Das birdkids-Team mit Sitz in Wien besteht aus fünf Mitgliedern. Es gibt zwei Ingenieure, einen Software-Entwickler und die beiden Gründer, die gleichzeitig für das Design verantwortlich sind.

Da °Grid jetzt der Öffentlichkeit vorgestellt werden kann, hat birdkids eine Crowdfunding-Kampagne gestartet, um Interesse zu erzeugen und die Kosten der Produktion zu finanzieren. Im Frühjahr und Sommer wird das Team die Software weiterentwickeln und sich die Zertifikate sichern, die für den weltweiten Verkauf erforderlich sind.

Auch wenn die Form und der endgültige Funktionsumfang bereits festgelegt sind, werden sie dennoch weitere Prototypen entwickeln, bis die letzten Entscheidungen in Sachen Outsourcing getroffen sind und die endgültigen Bauteile feststehen. Beims Ziel ist es, Partner zu finden, die °Grid mit dem kleinstmöglichen Umwelteinfluss produzieren können. Hierbei geht es sowohl um biologisch abbaubare Kunststoffe für das Gehäuse als auch um eine recycelbare Verpackung.

Bei den Experimenten mit verschiedenen Designs und Materialien verließen sich Beim und sein Team häufig auf den Formlabs Kundenservice, um den Arbeitsprozess bei der Prototypenentwicklung zu optimieren. „Das komplette Team des Kundenservice steht uns immer in kürzester Zeit bei allen Bedürfnissen zur Seite“, berichtete Beim. „Dass Menschen für einen da sind, die einen dabei unterstützen möchten, bei seiner Arbeit besser zu werden – das ist für mich sogar noch besser als die technischen Vorteile des Produkts.“