Anatomiemodelle und Bohrschablonen mit SLS-3D-Druck für bessere Frakturbehandlung und komplexe Osteotomie

AZ Monica ist ein sich schnell entwickelndes Krankenhaus mit Campus in der Nähe vom belgischen Antwerpen, einschließlich einer großen Orthopädieabteilung mit 18 Chirurg*innen, die jeweils ein eigenes Spezialgebiet haben.

Dr. Frederik Verstreken ist spezialisiert auf Hand-, Handgelenks und Unterarmchirurgie und fungiert als treibende Kraft hinter der Einführung von 3D-Visualisierung, digitaler Planung und 3D-Druck in der Orthopädieabteilung, schon seitdem er 2009 zum ersten Mal digitale Technologien einsetzte.

In der Orthopädie wurden anfangs die meisten Fälle ausgelagert, doch heute findet der gesamte Arbeitsablauf von der Planung über die Segmentierung bis zum 3D-Druck der medizinischen Instrumente betriebsintern statt. Dabei kommen die Drucktechnologien SLA (Stereolithografie) und SLS (selektives Lasersintern) zum Einsatz.

Im Folgenden erfahren Sie von Dr. Verstreken, wie die Orthopädieabteilung am AZ Monica 3D-gedruckte Anatomiemodelle und chirurgische Bohrschablonen einsetzt, um akute und chronische Frakturen zu behandeln und komplizierte Osteotomien durchzuführen. Außerdem gibt er Ratschläge, wie Institutionen Digitallabore von Grund auf aufbauen können.

SLS-Druck am Behandlungsort: Wie Dr. Verstreken mit Materialise und Formlabs am Krankenhaus AZ Monica die Patientenversorgung verbessert

Dr. Verstreken erzählt, wie im belgischen Krankenhaus AZ Monica die SLS-Technologie eingeführt wurde. Dadurch spart das Team Zeit und verbessert die Behandlungsergebnisse bei der Handchirurgie mithilfe selbst hergestellter Bohr- und Schnittschablonen.

Durchführung komplexer Osteotomien mit 3D-gedruckten Schablonen

Einer der ersten Anwendungsbereiche digitaler Technologien im AZ Monica waren Osteotomien fehlerhafter Knochenverbindungen. Knochenbrüche, die in inkorrekter Position verheilen, muten seltsam an, verursachen Schmerzen oder wirken sich auf die Funktion aus, wenn z. B. die Bewegung behindert oder die Greifkraft geschwächt wird.

Mit Osteotomien wird dann versucht, die Knochen wieder in die richtige Position zu bringen. Doch sind dies schwierige Eingriffe, da die Fälle dreidimensionale Fehlbildungen einschließen, welche angewinkelt, gedreht oder verkürzt sein können – oder alles gleichzeitig.

Traditionellerweise wurden solche Fälle anhand von zweidimensionalen Röntgenaufnahmen besprochen und auf Papier geplant. Dabei fehlt jedoch das dreidimensionale Bild der Fehlstellung und das medizinische Team kann sich nie sicher sein, dass sich die Planung im Operationssaal auch vollständig umsetzen lässt.

„Es gab Dinge, die wir einfach nicht tun konnten. Sie waren zu komplex. Die Chance, die normale Anatomie wiederherzustellen, war so gering, dass wir davon absahen. Dann haben wir den Patienten gesagt, dass sie wohl oder übel damit leben müssen. Ein Leben damit ist möglich, aber der Patient ist eingeschränkt. Wenn man zum Beispiel bei einem Unterarmbruch den Arm nicht drehen kann, dann fällt das Arbeiten am Computer äußerst schwer. Dann kann man nur schwer ein Smartphone benutzen. Dann kann man keine körperliche Arbeit verrichten und nur schwer Sport treiben.“

Dr. Frederik Verstreken, Hand- und Handgelenkschirurg, AZ Monica Hospital

Mit digitalen Technologien kann das Team jeden Fall präzise planen, Anatomiemodelle drucken, um den Eingriff in der Vorbereitung und im OP noch handfester und besser planbar zu machen, und genaue Chirurgieschablonen erstellen, um die Operation mit höchster Präzision durchzuführen. „Wenn wir die Anatomie wiederherstellen können, können wir auch die Funktion wiederherstellen. Es gibt eine starke Korrelation zwischen der Restitution der Anatomie im Ausgangszustand und der normalen, schmerzfreien Bewegungsfähigkeit des Patienten“, sagt Dr. Verstreken.

„So erreichen wir Dinge, die wir zuvor nicht umsetzen konnten. Bei einem Unterarmbruch erlangen Patienten die normale Drehung zurück oder die Handgelenksbewegung bei einer Handgelenksfraktur. Die klinischen Ergebnisse sind höchst beeindruckend. Im Leben der Patienten macht es einen gewaltigen Unterschied, da sie wieder körperlich arbeiten können oder Auto fahren oder spielen. Viele unserer Patienten sind Kinder, die sonst Probleme hätten, Tennis zu spielen, mit Bällen zu spielen und so weiter. Das können sie jetzt alles wieder tun, der 3D-Technologie sei Dank.“

Dr. Frederik Verstreken, Hand- und Handgelenkschirurg, AZ Monica Hospital

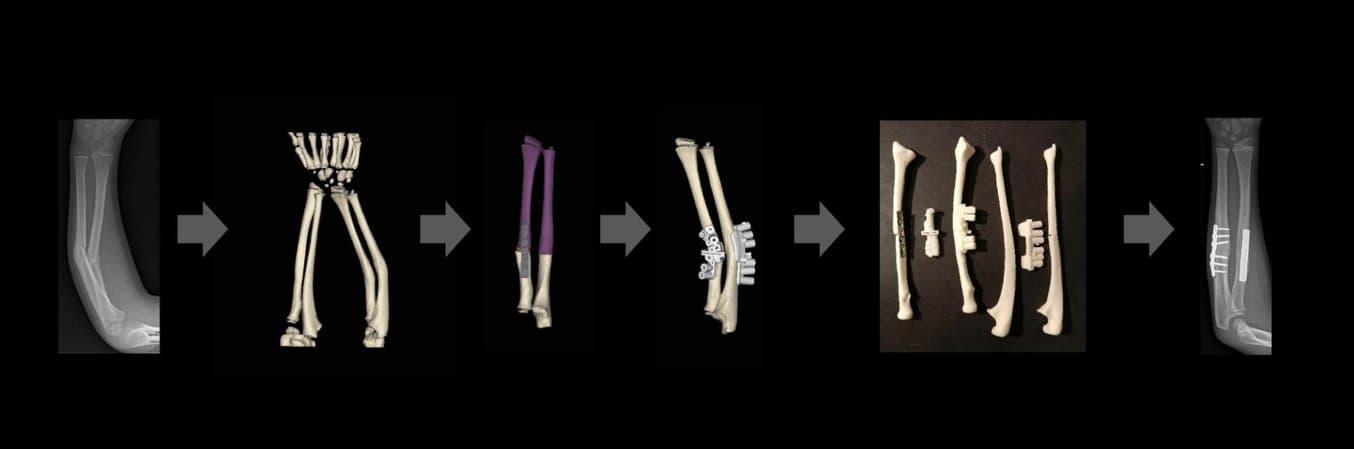

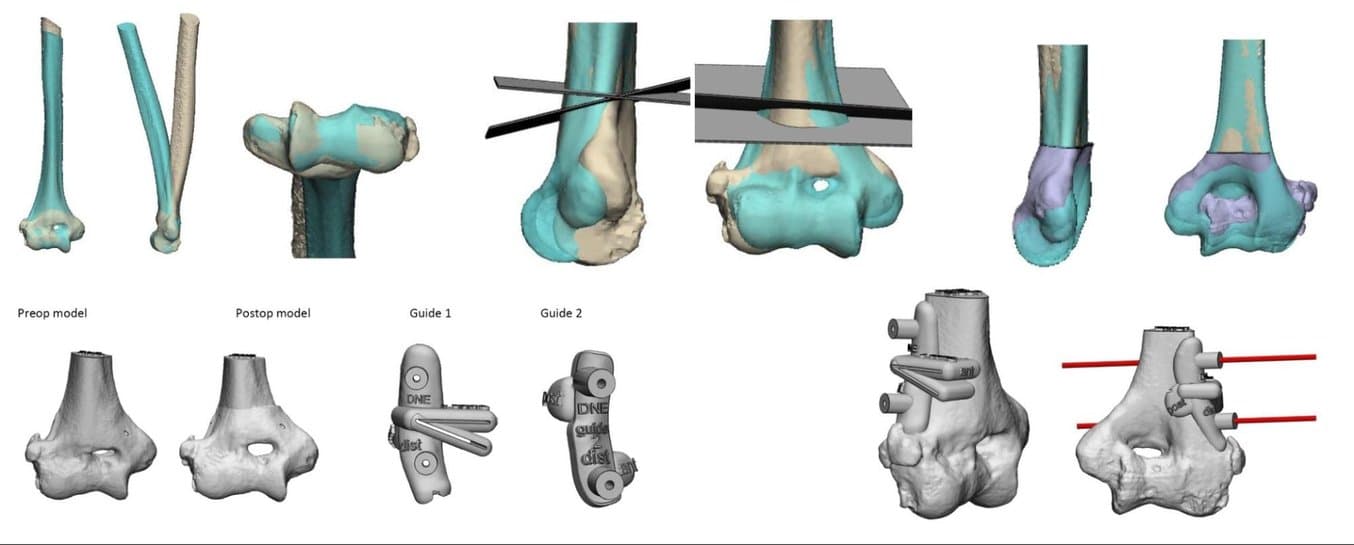

3D-Planung einer distalen Oberarmverwachsung, bei der die normale Seite die abnormale überlagert

Die Behandlung dieser Fälle beginnt im digitalen Arbeitsablauf normalerweise mit einem bilateralen CT-Scan. Das Team segmentiert die abnormale und die normale Seite, spiegelt das Bild der normalen Seite und legt es über die abnormale, um die Verformung in 3D zu betrachten.

Danach druckt es Anatomiemodelle oder untersucht den Fall mit Augmented Reality. Falls eine Korrekturoperation geplant werden soll, geschieht dies virtuell am PC-Bildschirm. Die beste Schnittstelle für die Osteotomie wird anhand der Verformung festgelegt, um die Bruchstücke wieder an die richtige Position zu bringen. Das Team wählt die beste Fixierung und die beste Schiene für die Patient*innen. Wenn die ganze Operation am Computer abgelaufen ist, bestimmt ein Mitglied des Teams das Design der chirurgischen Instrumente, die anschließend 3D-gedruckt und im OP eingesetzt werden, damit auch alles auf die Knochen des*der Patient*in passt. So kopieren die chirurgischen Teams den virtuellen Operationsplan exakt für den Operationssaal.

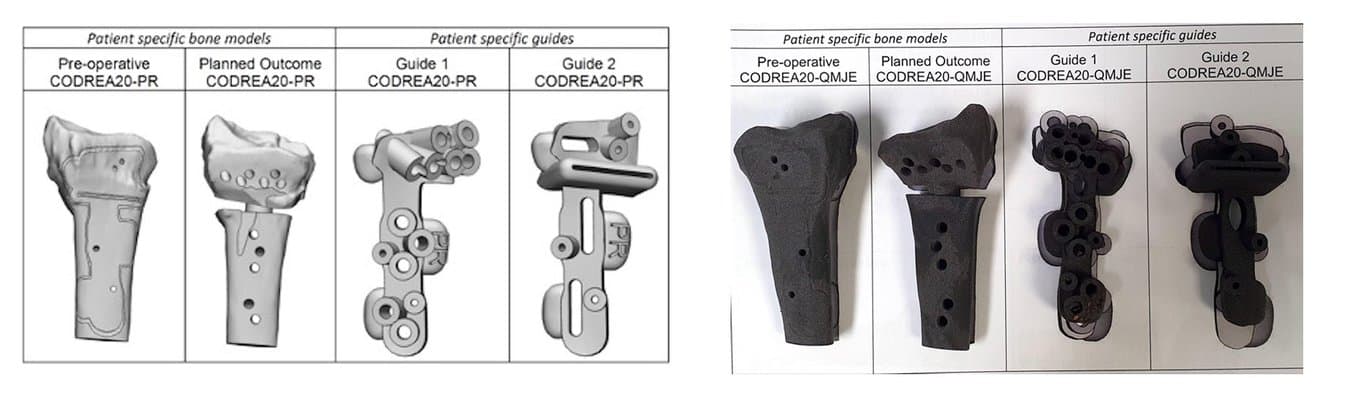

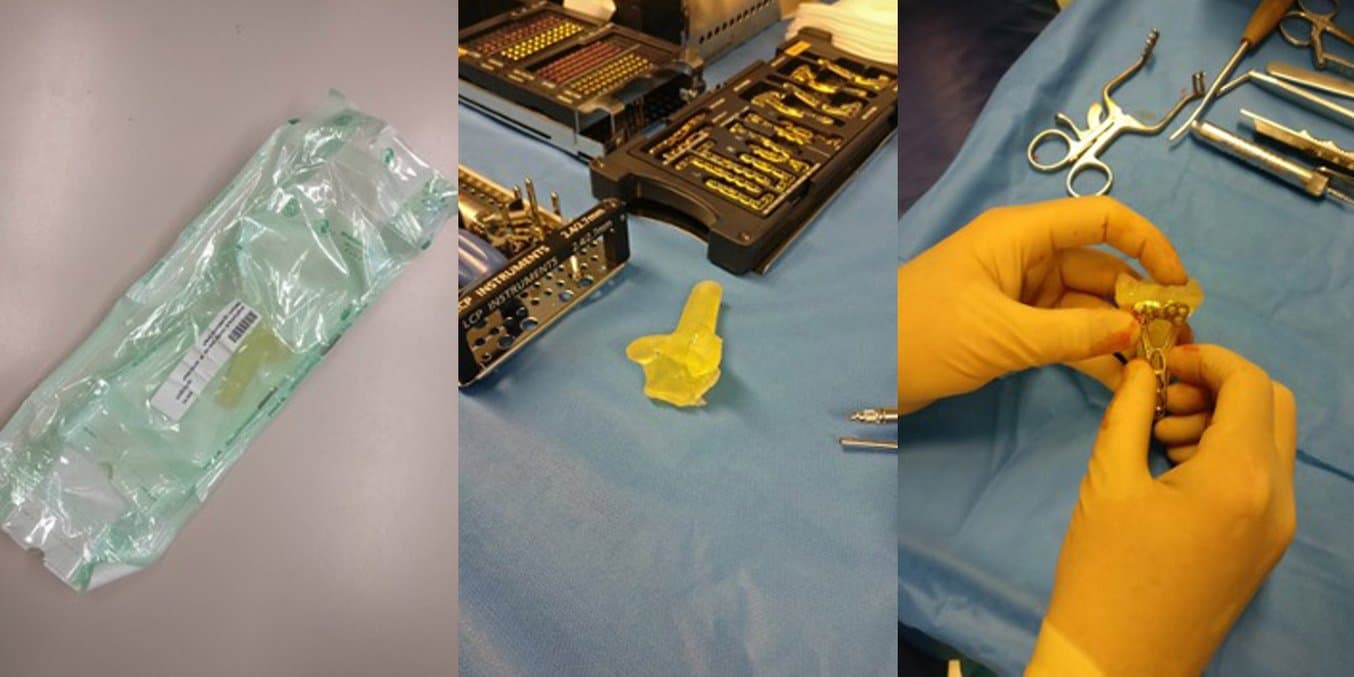

3D-gedruckte patientenspezifische Knochenmodelle und Chirurgieschablonen aus Nylon 12 Powder zur Behandlung einer distalen Speichenverformung.

„Die Schablonen zeigen uns, wo wir die Löcher und Schnitte ansetzen müssen, damit mit einer Platte alles wieder in die richtige Position kommt. Die Präzision ist um einiges höher als ohne Schablonen. Dabei sparen wir ca. 50 % der Zeit gegenüber Eingriffen mit freier Hand. Und die Präzision ist so viel besser.“

Dr. Frederik Verstreken, Hand- und Handgelenkschirurg, AZ Monica Hospital

Instrumente für den Operationssaal müssen strengsten Anforderungen entsprechen. Sie müssen biokompatibel sein und einer Dampfsterilisierung bei 134 °C standhalten. Das allein schließt schon die meisten 3D-Druckprozesse und -materialien aus, außer SLA- und SLS-Druck.

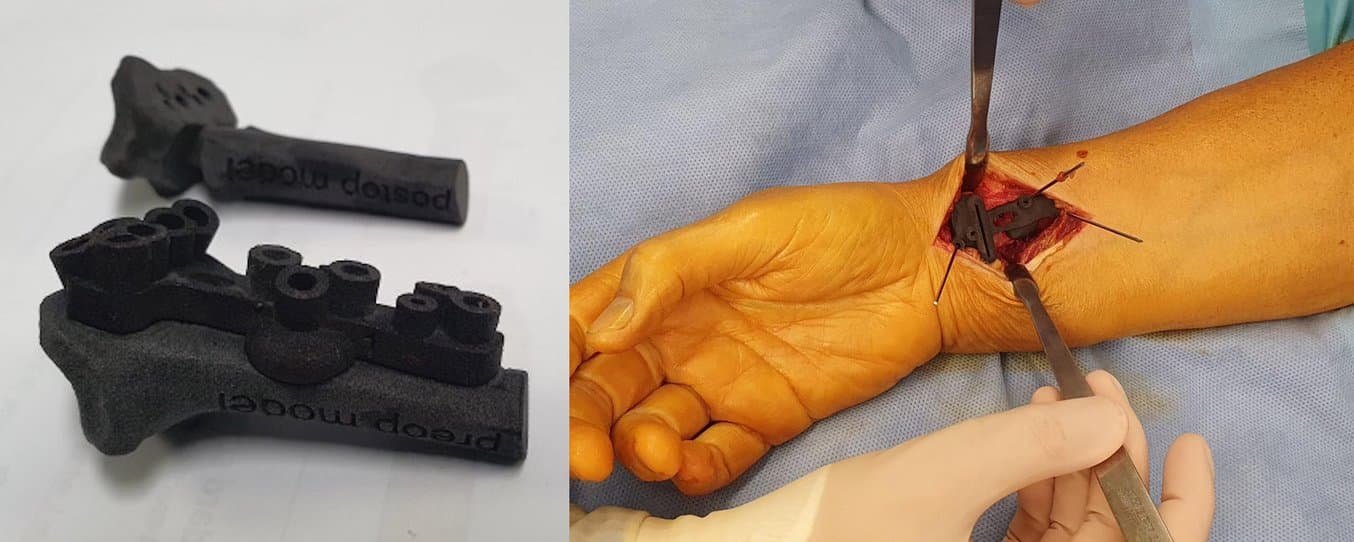

Eine 3D-gedruckte Schablone auf einem präoperativen Modell und während der Operation

„Ich habe mich sehr gefreut, als die Kunstharzdrucker von Formlabs bei uns eingetroffen sind. Weil ein solcher Drucker erschwinglich ist, mit medizinischen Materialien drucken kann und weil wir alles im Krankenhaus sterilisieren können. Das hat für uns alles verändert. Vorher hatten wir einen kleinen FDM-Drucker, aber der war nur für Spielereien. Er war nicht für die Medizin geeignet. Hätten wir die [Teile] sterilisieren wollen, wären sie geschmolzen. Deshalb konnten wir damit nur Kleinigkeiten drucken, aber nichts Ernstes.

Fehlverheilung eines distalen Speichenbruchs, 3D-Planung des Behandlungsergebnisses und Röntgenergebnisse zwei Wochen nach der OP

Dr. Verstreken begann zunächst mit Kunstharz-Schienen, fand aber heraus, dass sich Schienen aus SLS-Nylon noch besser für diese OPs eignen, da sie flexibler sind und seltener brechen. Also bestellte das Team erst einmal Nylonteile bei einem externen Dienstleister.

„Die auf dem Markt verfügbaren SLS-Drucker waren zu teuer, zu umständlich und so weiter. Aber der Gedanke war trotzdem, dass wir einen SLS-Drucker ausprobieren wollten, sobald wir einen erschwinglichen finden. Dann kam der Fuse 1 auf den Markt und für uns war klar, dass dies der Drucker für unser Labor war“, berichtet Dr. Verstreken.

Einführung in den medizinischen 3D-Druck

Nehmen Sie an unserer Einführung teil, um bewährte Praktiken für den medizinischen 3D-Druck kennenzulernen. Außerdem stellen wir Ihnen das neueste Ecosystem von Formlabs Medical vor, einschließlich mehrerer neuer medizinisch geprüfter Produkte.

Untersuchung akuter Frakturen mit Anatomiemodellen

Betriebsinterner 3D-Druck ermöglicht dem Krankenhaus auch den Einsatz digitaler Technologien für akute Fälle.

„Bei Fällen wie falsch verheilten Knochenbrüchen, die schon seit einem Jahr so sind, da können wir es uns leisten, die Operation über mehrere Wochen zu planen. Bei einer akuten Verletzung haben wir jedoch keine Woche Zeit. Falls Sie mit einem gebrochenen Handgelenk in die Notaufnahme kommen, dann operieren wir Sie in der Regel schon nach zwei oder drei Tagen. Beim Outsourcing des 3D-Drucks konnten wir nie sicher sein, dass die Teile rechtzeitig ankommen“, erklärt Dr. Verstreken.

„Heute haben wir den Drucker und einen Ingenieur hier im Krankenhaus, da ist das Zusammenspiel viel, viel besser. Heute sehen wir uns den Bruch an und morgen früh nehme ich die Teile mit in den Operationssaal, wenn wir sie über Nach drucken. Das war mit Outsourcing einfach unmöglich.“

Dr. Frederik Verstreken, Hand- und Handgelenkschirurg, AZ Monica Hospital

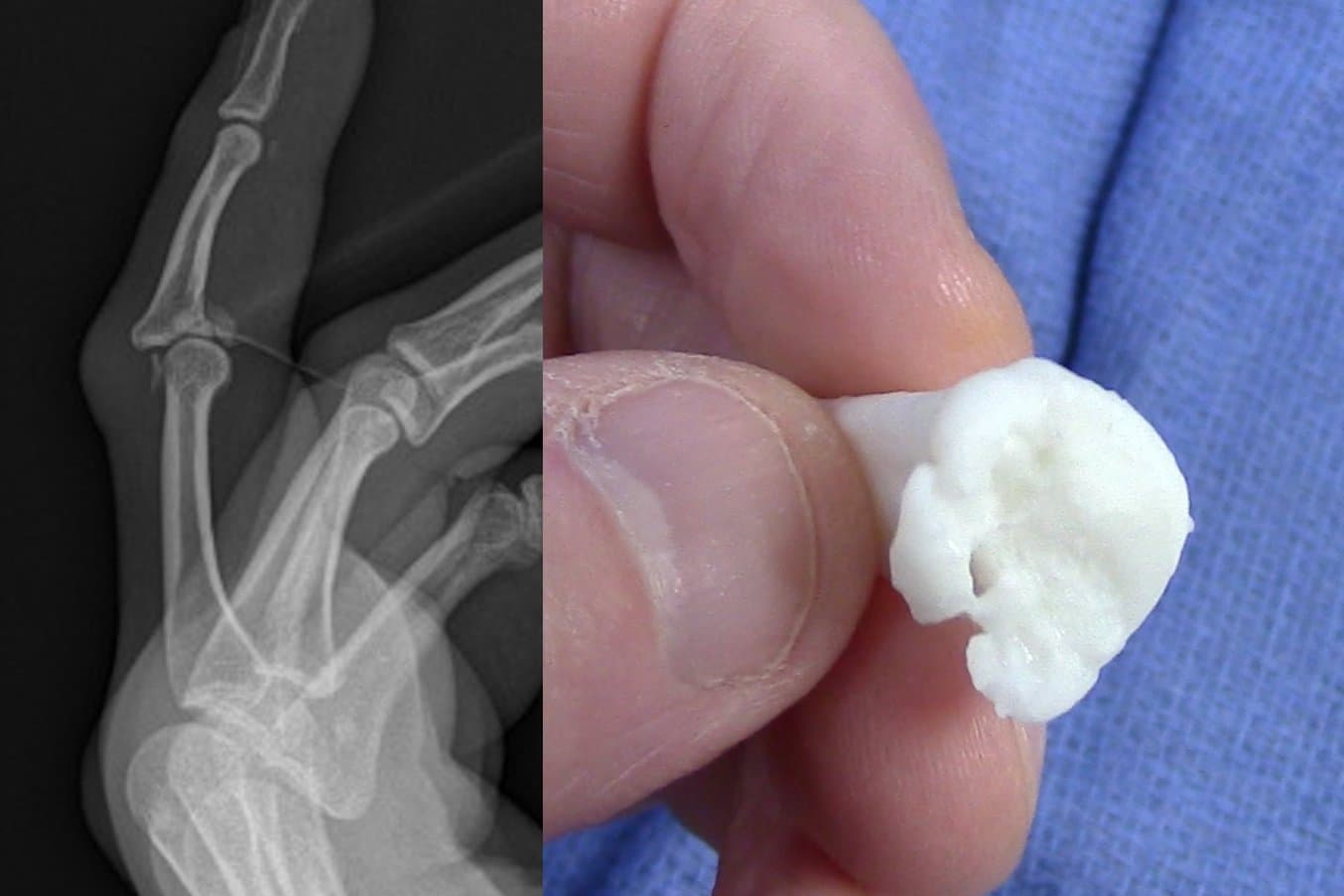

Röntgenaufnahme und 3D-gedrucktes Anatomiemodell eines komplizierten Fingerbruchs

Bei akuten Fällen dienen Anatomiemodelle der Planung, zur Aufklärung der Patient*innen und Erlangung der Zustimmung sowie als visuelle Referenz im Operationssaal.

„Wir verwenden Anatomiemodelle hauptsächlich bei intraartikulären Brüchen. Wenn da ein zersplitterter Knochen ist, dann müssen wir die Bruchstücke im Operationssaal wieder zusammensetzen. Ein Modell des gebrochenen Knochens neben sich zu haben, hilft am Operationstisch ungemein. Es hilft wirklich viel, wenn man sieht, wo die Bruchstücke sind und wo genau der Bruch ist. Schließlich können wir ja nicht in das Gelenk hineinsehen. Aber mit einem Modell des gebrochenen Knochens neben uns haben wir das Innere vor Augen und sehen, wo die Teile gebrochen sind und wie sie verteilt sind. Das hilft uns ungemein, wenn wir die Teile an der Ursprungsposition wieder zusammensetzen“, gibt Dr. Verstreken an.

SLA- und SLS-Drucke von Anatomiemodellen lassen sich beide sterilisieren und in den Operationssaal mitnehmen. Dieses Modell diente dem Test der Positionierung einer Metallplatte.

„Aber das ist noch nicht alles. Das hilft uns auch, die OP am Computer vorzubereiten, alle Teile am Computer zusammenzupuzzeln und auch das neben uns im Operationssaal liegen zu haben. Außerdem erlauben uns die gedruckten Modelle, in jedem spezifischen Fall die beste Passung für unsere Platten und Schrauben zu finden, um die bestmöglichen Ergebnisse zu erzielen“, so Dr. Verstreken.

Dr. Verstreken gab uns gegenüber an, dass die Kombination aus Visualisierung, digitaler Planung und 3D-gedruckten Modellen die Zeit im Operationssaal um etwa 30–40 % verkürzt. Für diese komplizierten Fälle ist das Team nun wesentlich besser auf die Operation vorbereitet als ohne diese digitalen Werkzeuge. Es muss weniger mit Röntgenaufnahmen arbeiten und erhöht die Präzision trotzdem entscheidend.

3D-gedruckte Anatomiemodelle für die vorbereitende Operationsplanung und verbesserte Patientengespräche

Laden Sie unser Whitepaper herunter und erhalten Sie eine praktische Anleitung dazu, wie medizinisches Personal 3D-gedruckte Anatomiemodelle aus Patientenscans erstellt, bewährte Praktiken für die Einrichtung eines CT/MRT-Scans ermittelt, Datensätze segmentiert und Dateien in druckbare Formate konvertiert.

Qualitätskontrolle und behördliche Anforderungen beim betriebsinternen 3D-Druck

Neben den deutlichen klinischen Vorteilen muss man in einem betriebsinternen 3D-Drucklabor auch auf die behördlichen Anforderungen und die Qualitätskontrolle achten. Dazu gehören alle Schritte der Prozedur, von der Datengewinnung und -lagerung über die verwendete Software zur Datenverarbeitung und den 3D-Druck bis hin zur Verfolgung der Ergebnisse und Komplikationen.

Seit 2021 müssen Medizinprodukte wie Anatomiemodelle und Chirurgieschablonen den Anforderungen für Klasse IIa der europäischen Medizinprodukte-Verordnung (MDR) entsprechen. In anderen Bereichen der Welt gelten sehr ähnliche Verordnungen. Diese Verordnung ist äußerst streng, jedoch gibt es einige Ausnahmen für „betriebsinterne Produkte“ und „maßgefertigte Produkte“, die in Krankenhäusern produziert und innerhalb desselben Rechtskörpers verwendet werden (Kapitel II, Artikel 5). Das erleichtert die Regelkonformität.

Dr. Verstreken und die Orthopädieabteilung arbeiteten mit juristischen Beratungsunternehmen zusammen und erhielten von Materialise Unterstützung, um die Arbeitsabläufe entsprechend zu validieren. Das Krankenhaus richtete ein Qualitätskontrollsystem ein, was ebenfalls leichter ist, wenn alles betriebsintern gehandhabt wird. Außerdem werden alle Fälle und Prozesse umfassend dokumentiert.

Falls medizinische Instrumente von Drittdienstleistern 3D-gedruckt werden, gelten diese als Hersteller und ihnen obliegt rechtlich die Verantwortung, diesen Verordnungen zu entsprechen. Deshalb muss das Krankenhaus dann eine Vielzahl an Fragen beantworten, was die Indikationen betrifft und wie das Produkt eingesetzt werden soll. Das wiederum schränkt die Flexibilität und die Freiheit der Ärzt*innen ein.

„Alles betriebsintern zu haben, macht auch ein Qualitätskontrollsystem einfacher. [Bei Drittanbietern] weiß man nie genau, wie das abläuft, wie deren Qualitätskontrolle aussieht oder welche Pulver und Drucker sie verwenden und wie. Heute wissen wir, dass das, was wir drucken, genau unseren Bedürfnissen entspricht. Wenn wir beispielsweise kleine Bohrer verwenden, Bohrköpfe von 1,2 Millimeter, die durch das Instrument gehen, dann wissen wir, weil wir es mit dem Fuse 1 getestet haben, dass 1,2 Millimeter in der Planung eben auch genau 1,2 Millimeter ergeben. Beim Outsourcing können dann schon einmal 1,1 oder 1,3 Millimeter zurückkommen, was dann eben nicht so gut passt. Das ist dann eine Unsicherheit. So habe ich das Gefühl, dass wir alles unter Kontrolle haben. Was am Computer in 3D entworfen und geplant wird, kommt auch genau so aus dem Drucker, mit den präzisen Abmessungen, die wir brauchen“, berichtet Dr. Verstreken.

Der ultimative Leitfaden zu Qualitätssicherung und Regulierungsfragen im medizinischen 3D-Druck

Dieses Whitepaper soll Nutzer*innen in der Medizinproduktbranche durch jede Phase des Produktentwicklungsprozesses begleiten, von der Bewertung von Fertigungsmethoden und 3D-Drucktechnologien bis zu spezifischen behördlichen Regulierungsanforderungen für die Kommerzialisierung und Vermarktung 3D-gedruckter Medizinprodukte für die Endverwendung.

Wie man in einem Krankenhaus ein Digitallabor aufbaut

Der Aufbau eines Labors mit digitalen Technologien von Grund auf in einem Krankenhaus klingt zunächst nach einer Mammutaufgabe. In kleinere Etappen aufgeteilt wird es aber schon um einiges leichter.

Dr. Verstreken hat eine Liste mit Schlüsseletappen aufgestellt, damit auch anderen Mediziner*innen digitale Technologien in den eigenen Betrieb bringen können:

- Interesse anderer Kollegen an 3D-Technologien

- Unterstützung und Finanzierung seitens der Krankenhausverwaltung

- Bildgebung

- Klinische Ingenieur*innen und Techniker*innen

- Software und Hardware, die für medizinische Anwendungen zugelassen sind

- Externe Partner: juristische Beratung, Outsourcing-Dienstleister für Metalldruck etc.

Im Jahr 2009 sah Dr. Verstreken seine ersten Berührungspunkte mit digitalen Technologien. „Mein Interesse an dieser Technologie wuchs immer mehr. Mich lockte das Potenzial, die Behandlung meiner Patienten noch weiter zu verbessern.“

Zunächst arbeitete er mit externen Dienstleistern, um Modelle und Schablonen für die komplexeren Fälle zu erstellen. Als dann die Anwendungen und Fälle immer weitreichender wurden, interessierten sich andere Chirurg*innen aus der Orthopädie ebenfalls für den Einsatz digitaler Technologien. Das wiederum bedeutete, dass eine Rentabilität für betriebsinterne Umsetzung gewährleistet war.

Also erwarb das AZ Monica eine Lizenz für die Software Mimics von Materialise, damit das Team selbst die Segmentierung und Visualisierung umsetzen konnte. Die steigende Nachfrage nach diesen Funktionen führte dann dazu, dass ein Ingenieur zur Planung der Operationen und zum Entwurf der Schablonen eingestellt wurde.

Zum Team im AZ Monica gehören ein Ingenieur im Bildgebungslabor sowie eine technische Abteilung, die die 3D-Drucker verwaltet.

Um die Durchlaufzeiten zu verringern und auch akute Fälle zu behandeln, wurden dann 3D-Drucker für die betriebsinterne Produktion angeschafft. Zuerst kaufte man einen SLA-3D-Drucker von Formlabs, der aufgrund seiner Größe in der Abteilung selbst genutzt werden kann. Als dann die Nachfrage stieg und SLS-3D-Druck auch betriebsintern eingegliedert werden sollte, wandte sich das Team an die technische Abteilung, die heute die Teile druckt und nachbearbeitet.

„Das heutige 3D-Labor ist eine Kollaboration zwischen unserer Orthopädieabteilung und der Radiologie des Krankenhauses. Die Unterstützung unserer Krankenhausverwaltung war fantastisch, weil sie wirklich voll und ganz hinter uns steht. Sie hält dies für eine großartige Möglichkeit, unser Krankenhaus zu bewerben, da neue Technologien beweisen, wie modern unser Krankenhaus ist und wie wir die Versorgung der Patienten verbessern“, lobt Dr. Verstreken.

Beschleunigung der Integration neuer Technologien

Eine der größten Hürden bei der Einführung digitaler Technologien ist und bleibt die Finanzierung. In vielen Ländern werden solche Behandlungen nicht von der Krankenkasse oder der Regierung übernommen.

In Belgien müssen die Patienten für diesen Teil der Behandlung selbst in die Tasche greifen. Durch die betriebsinterne Umsetzung kann das AZ Monica überschaubare Preise anbieten, doch bleibt es weiterhin eine Hürde. Dr. Verstreken glaubt, der Druck wächst und eine Einigung zur Kostenübernahme steht kurz bevor – nicht nur in Belgien, sondern auch in Ländern wie Deutschland oder den USA.

Er glaubt weiterhin, dass auch Bildung und Aufklärung den Siegeszug der Technologie beschleunigen. Er ist Teil einer Sondergruppe von Handchirurg*innen, die sich mit digitalen Technologien befasst. Und deren Abteilungen arbeiten mit anderen Krankenhäusern der Regionen zusammen, wo es noch keine betriebsinternen Labore gibt.

„Es ist wichtig, dass wir anderen Chirurgen diese Technologie näher bringen. Viele sprechen heute schon davon und immer mehr Chirurgen zeigen daran Interesse. Im Moment benutzen vielleicht 1–5 % aller orthopädischen Chirurgen 3D-Technologien, wissen, was es ist, und kennen die Möglichkeiten. Auf einer jüngsten internationalen Konferenz zur Handchirurgie in London drehten sich aber schon 20 bis 30 % des Besprochenen um 3D-Technologie. Neue Technologien halten im Gesundheitswesen nur langsam Einzug. Es dauert viele, viele Jahre. Aber ich glaube, wir sind jetzt über den Berg. Alle haben jetzt das Licht gesehen. Immer mehr Krankenhäuser leisten sich eigene 3D-Drucklabore. Es ist wirklich eine fantastische Technologie, mit der wir Patienten besser behandeln können“, erzählt Dr. Verstreken.

Schauen Sie unser Webinar mit Dr. Verstreken, in dem er uns erzählt, wie im belgischen Krankenhaus AZ Monica die SLS-Technologie eingeführt wurde. Dadurch spart das Team Zeit und verbessert die Behandlungsergebnisse bei der Handchirurgie mithilfe selbst hergestellter Bohr- und Schnittschablonen.

Sind auch Sie bereit, 3D-Druck in Ihrer Organisation einzuführen? Haben Sie Fragen zu den Arbeitsabläufen und Lösungen im medizinischen 3D-Druck?