Thermoformen von PS- und ABS-Platten mit 3D-gedruckten Formen: Laden Sie unsere neue technische Studie herunter

Das französische technische Industriezentrum für Kunststoffe und Verbundwerkstoffe IPC hat eine Studie durchgeführt, um den Nutzen 3D-gedruckter Formen beim Thermoformen von Kleinserien von Automobilkomponenten aus PS-Platten und ABS-Folien zu bewerten.

Laden Sie unser Whitepaper herunter für genauere Informationen über die Fertigungsschritte und Tests für das Thermoformen mit 3D-gedruckten Formwerkzeugen und erhalten Sie Einblick in drei weitere Fallstudien, Designempfehlungen und Umformbedingungen für gängige Thermoplaste.

Warum sollte man Thermoformwerkzeuge 3D-drucken?

Traditionell werden Thermoformwerkzeuge – auch schlichtweg als Formen bezeichnet – für große Produktionsläufe aus CNC-gefrästem Metall gefertigt, für kleinere Chargen hingegen aus Holz oder Verbundwerkstoffplatten (Schaumstoff oder Glasfaser). Diese Formenbauprozesse erfordern teure Geräte sowie Arbeitskräfte zur Konfiguration der computergestützten Fertigung und zum Betrieb der Geräte. Das Outsourcing der Form bedeutet wochenlange Lieferzeiten und kann Beträge im Tausenderbereich kosten. Aus diesem Grund ist das Thermoformen begrenzter Mengen von Teilen, etwa für Prototypen oder Kleinserien, meist nicht praktikabel.

Der Desktop-3D-Druck stellt eine leistungsstarke Lösung zur schnellen und kostengünstigen Herstellung von Formwerkzeugen dar. Dank des minimalen Bedarfs an Ausrüstung ermöglicht er Einsparungen von CNC-Zeiten und qualifizierten Arbeitskräften, die für andere anspruchsvolle Aufgaben genutzt werden können. Durch betriebsinternen 3D-Druck integrieren Hersteller und Produktdesigner das Rapid Tooling in den Prozess der Produktentwicklung, sodass das Design und die Materialauswahl noch vor dem Übergang zur Massenproduktion validiert werden können. Auf diese Weise iterieren sie schneller, beschleunigen die Produktentwicklung und bringen bessere Produkte auf den Markt.

Das für den Stresstest der Studie genutzte Teil bot einige typische Herausforderungen beim Thermoformen.

Der SLA-3D-Druck (Stereolithografie) ist eine ausgezeichnete Wahl für die Formenherstellung. Er zeichnet sich durch eine glatte Oberflächenbeschaffenheit und hohe Präzision aus, welche von der Form auf das endgültige Teil übertragen wird und auch das Entformen erleichtert. Mit SLA-3D-Druckern hergestellte Formen verfügen über chemische Bindungen, die für Dichte und Isotropie sorgen. So entstehen funktionsfähige Formwerkzeuge in einer Qualität, die mit anderen gängigen 3D-Drucktechnologien wie Schmelzschichtung (FDM) nicht erreicht wird. Der SLA-3D-Druck gewährt dabei außerdem unvergleichliche Gestaltungsfreiheit für komplexe und detailreiche Formen.

Desktop-SLA-Drucker wie der Form 3+ können nahtlos in jeden Arbeitsprozess integriert werden, dank ihrer einfachen Implementierung, Bedienung und Wartung. Bei einer Größe, die kompakt genug für die Nutzung im Büro ist, ermöglicht der Großformat-Drucker Form 3L außerdem die Herstellung großformatiger Teile und Formen. Darüber hinaus bietet die Materialbibliothek von Formlabs eine breite Palette technischer Kunstharze mit mechanischen und thermischen Eigenschaften, die sich ideal für den Formenbau eignen.

Eine Studie von IPC, einem technischen Industriezentrum für Innovation im Bereich Kunststoffe und Verbundwerkstoffe

IPC ist das industrielle Technikzentrum in Frankreich, das sich auf Innovation im Bereich Kunststoffe und Verbundwerkstoffe spezialisiert hat. Es entwickelt neue Möglichkeiten zur Unterstützung aller Unternehmen, insbesondere aber kleiner und mittelständischer. Das Zentrum arbeitet eng mit wissenschaftlichen Hauptakteuren aus Europa zusammen, um Unternehmen bei Problemen in den Bereichen F&E, Innovation, Technologie und Fähigkeitentransfer zu unterstützen, ungeachtet des verwendeten Verfahrens. Die IPC-Teams helfen Herstellern durch die Durchführung von Studien, Protokolletablierung, Machbarkeitsanalysen und Technologietransfer bei der Förderung von Innovation. Schon seit Jahren testet IPC die Möglichkeiten des 3D-Drucks für das Rapid Tooling, vor allem die Nutzbarkeit 3D-gedruckter Spritzgussformenfür die Kleinserienproduktion.

Kürzlich führte das IPC zum Thema des Vakuumformens mit 3D-gedrucktem Werkzeug eine technische Studie mit der VESTAL Group durch, einem führenden Hersteller thermogeformter Teile, der auf besonders großformatige Einheiten für die Gesundheitsbranche, Eisenbahn- und Freizeitfahrzeugindustrie sowie leichte, mittlere und schwere Nutzfahrzeuge spezialisiert ist. Das Unternehmen bedient eine hohe Nachfrage nach Prototypen und Endverbrauchsteilen in kleinen und mittleren Produktionschargen. Zweck der Studie war, Werkzeuge für die Prototypenfertigung zu entwickeln, die zur Herstellung kleiner bis mittlerer Chargen unter Umformbedingungen nutzbar sind, die den Produktionsbedingungen nahekommen. Dabei sollen kurze Durchlaufzeiten und reduzierte Kosten gehalten werden.

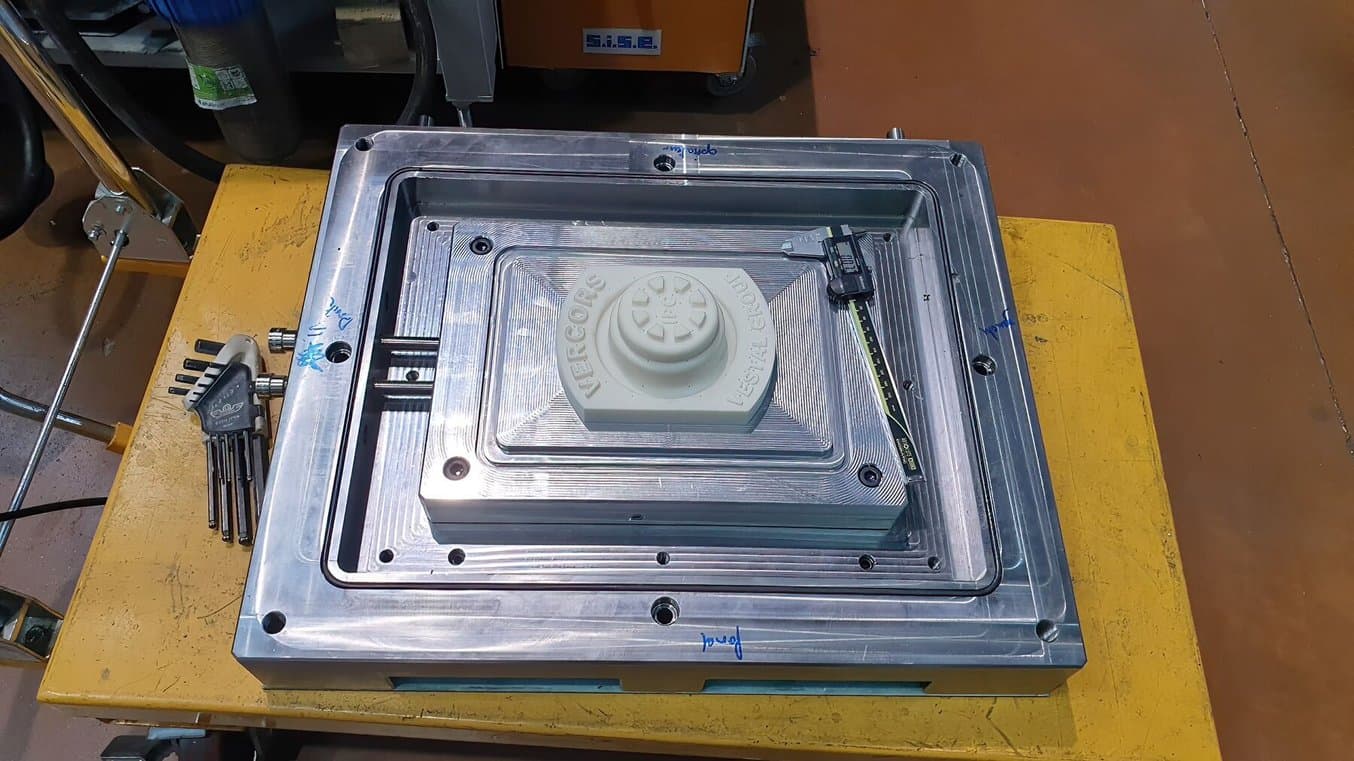

Das 3D-gedruckte Werkzeug wurde auf einer Stahlplatte befestigt.

Details der Studie und Referenzteile

IPC führte Machbarkeits- und Dauerbelastungstests an 3D-gedruckten, für den Stresstest bestimmten Werkzeugen durch, wobei der Testvorgang einige für das Thermoformen spezifische Herausforderungen bot.

Das für den Stresstest bestimmte Teil wurde nach folgenden Vorgaben entworfen:

- Geprägte und eingravierte Details vorhanden.

- Allgemeine Formschräge von 3°.

- Bereich ohne Formschräge vorhanden.

- Geprägte oder eingravierte Schrift mit 2 mm Stärke vorhanden.

- Bereiche mit scharfen Kanten vorhanden.

- Bereiche mit Krümmungsradius von 5 mm vorhanden.

- Durchmesser der Vakuumlöcher 0,8 mm bis maximal 1,2 mm.

- Abmessungen von 60 x 130 x 168 mm.

Das 3D-gedruckte Thermoformwerkzeug beinhaltete Kühlkanäle zur Temperaturregulierung.

Ergebnisse

Formwerkzeuge aus Rigid 10K Resin konnten erfolgreich zum Thermoformen von PS-Platten mit einer Stärke von 3 mm eingesetzt werden.

Die Studie zeigt, dass 3D-gedruckte Formwerkzeuge aus Formlabs' Rigid 10K Resin zum Thermoformen dicker PS-Platten in 20 bis 50 Zyklen geeignet sind. Durch Hinzufügung von Kühlkanälen zum Design der Form wird die Haltbarkeit der Form erhöht, bei gleichzeitiger Einhaltung akzeptabler Zykluszeiten für kleine bis mittlere Produktionsläufe. Es werden 3- bis 7-mal kürzere Durchlaufzeiten erreicht als mit herkömmlicher Werkzeugbestückung, während die Kosten mindestens halbiert werden.

Laden Sie den vollständigen Bericht herunter, um die Einzelheiten der technischen Studie einzusehen, einschließlich Richtlinien für den 3D-Druck und Hinweise zur Montage der Form und zu den Prozessbedingungen.