Einmaleins der Topologieoptimierung: Algorithmische Modelle als Mittel zur Entwicklung von Leichtbaudesigns

Wann liefert ein gutes Design auch optimale Funktionalität? Computer-Aided Design (CAD), also das computerunterstütze Entwerfen, entwickelt sich laufend weiter, zugleich werden durch den Vormarsch von innovativen Fertigungsverfahren wie dem 3D-Druck komplexe Teiledesigns einfacher realisierbar als je zuvor. Noch weiter über die Grenzen hinaus gehen können Designer und Ingenieure mit Software, mit deren Hilfe sie Topologien optimieren und so maximal effiziente Designs kreieren können.

Alles über die Grundlagen, Vorteile und Anwendungsbereiche der Topologieoptimierung sowie die passenden Softwarelösungen für den Einstieg finden Sie in diesem Leitfaden.

Was versteht man unter Topologieoptimierung?

Topologieoptimierung (TO) beschreibt ein Verfahren zur Optimierung von Formen anhand von algorithmischen Modellen, die basierend auf nutzerseitig definierten Vorgaben für Belastung, Bedingungen und Einschränkungen das bestmögliche Materiallayout ermitteln. Auf diese Weise sorgt TO für maximale Leistung und Effizienz des Designs: Redundantes Material in Bereichen, die keine bedeutenden Lasten tragen, wird entfernt, um das Gewicht zu reduzieren oder andere designspezifische Herausforderungen wie die Verringerung von Resonanz oder thermischen Spannungen zu bewältigen.

Häufig umfassen mithilfe von Topologieoptimierung entworfene Designs Freiformen und komplexe Geometrien, die mit klassischen Fertigungsverfahren nur schwer oder überhaupt nicht umsetzbar sind. Für die additive Fertigung sind TO-Designs jedoch bestens geeignet, da sie weniger stringente Designvorgaben aufweist und komplexe Formen ohne zusätzliche Kosten reproduzieren kann.

Topologieoptimierung vs. generatives Design

Generatives Design wie auch Topologieoptimierung sind im Bereich des CAD-Designs in aller Munde, jedoch ist es ein gängiger Fehler, die Begriffe als Synonyme zu verstehen.

Die Topologieoptimierung ist nichts Neues. Es gibt sie seit mindestens 20 Jahren und sie ist oft in gängiger CAD-Software verfügbar. Zu Beginn des Verfahrens muss ein Ingenieur ein CAD-Modell erstellen und es mit Hinblick auf die Parameter des Projekts mit Lasten und Einschränkungen belegen. Die Software entfernt dann redundantes Material und erzeugt ein optimiertes Gittermodell, das von einem Ingenieur überprüft werden kann. Die Topologieoptimierung benötigt also von Anfang an ein von Menschen designtes Modell, was das Verfahren, die möglichen Ergebnisse und den Maßstab einschränkt.

Die Topologieoptimierung dient gewissermaßen als Fundament für generatives Design. Das generative Design geht einen Schritt weiter und benötigt das von Menschen designte Modell als Ausgangspunkt nicht; stattdessen wird das Modell anhand zuvor definierter Parameter vom Verfahren designt.

Eine Einführung zum generativen Design für die Fertigung leichtgewichtiger Teile mit 3D-Druck

In diesem Webinar gibt Jennifer Milne, Product Marketing Lead bei Formlabs, einen einfachen Überblick zum generativen Design mit Hinblick auf das Design mechanischer Teile. Dabei zeigt sie außerdem die einzelnen Schritte für die Herstellung einer leichten Halterung mit Fusion 360 auf.

Arbeitsablauf in der Topologieoptimierung

Zur Anwendung kommt die Topologieoptimierung in der Regel am Ende des Designprozesses, bei dem festgestellt wird, ob Gewicht und Materialeinsatz beim jeweiligen Teil zu hoch ausfallen. Der Entwickler des Designs ermittelt dann bestimmte Parameter etwa für aufgewendete Belastungen, Materialtyp, Einschränkungen und Layout, um diese als Vorgaben festzulegen.

Im Rahmen der strukturellen Topologieoptimierung wird dabei zunächst der Mindestwert für den zur Anpassung der Form des Produkts benötigten Designspielraum ermittelt. Im nächsten Schritt setzt die zur Topologieoptimierung verwendete Software das Design dann von verschiedenen Seiten virtuellem Druck aus, testet seine strukturelle Integrität und ermittelt unnötigen Materialeinsatz.

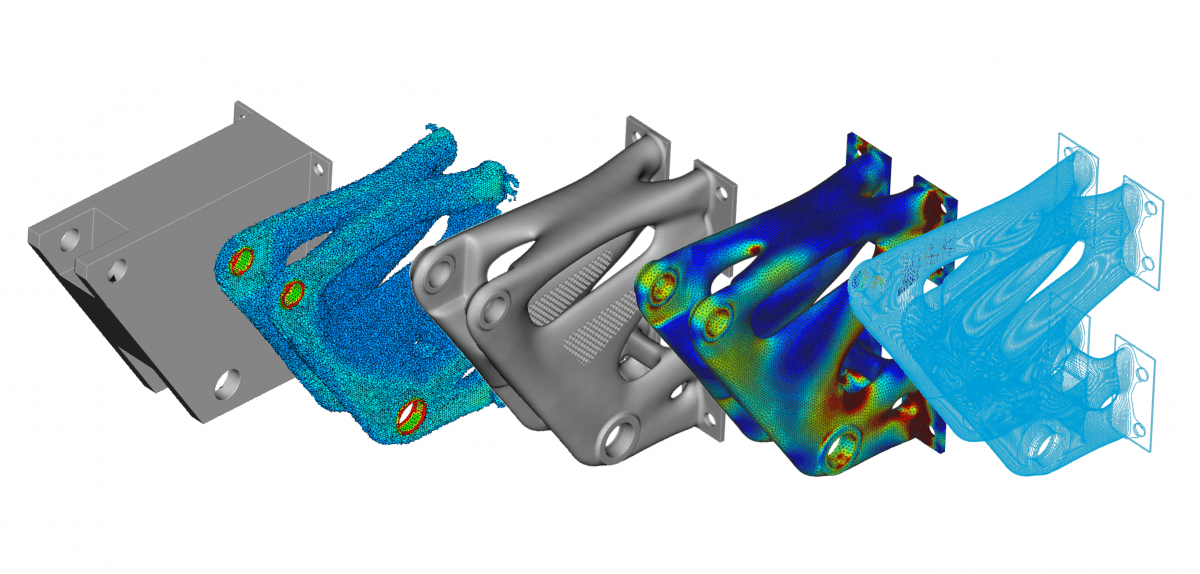

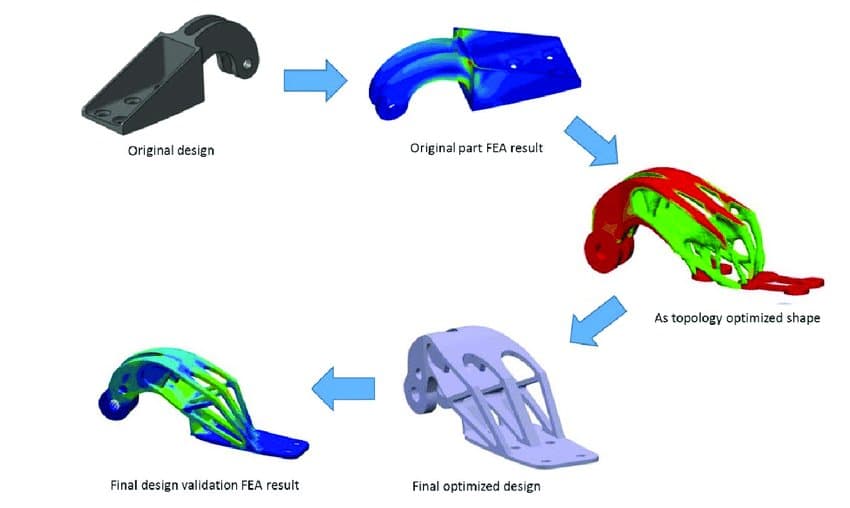

Ablauf der Topologieoptimierung (Quelle)

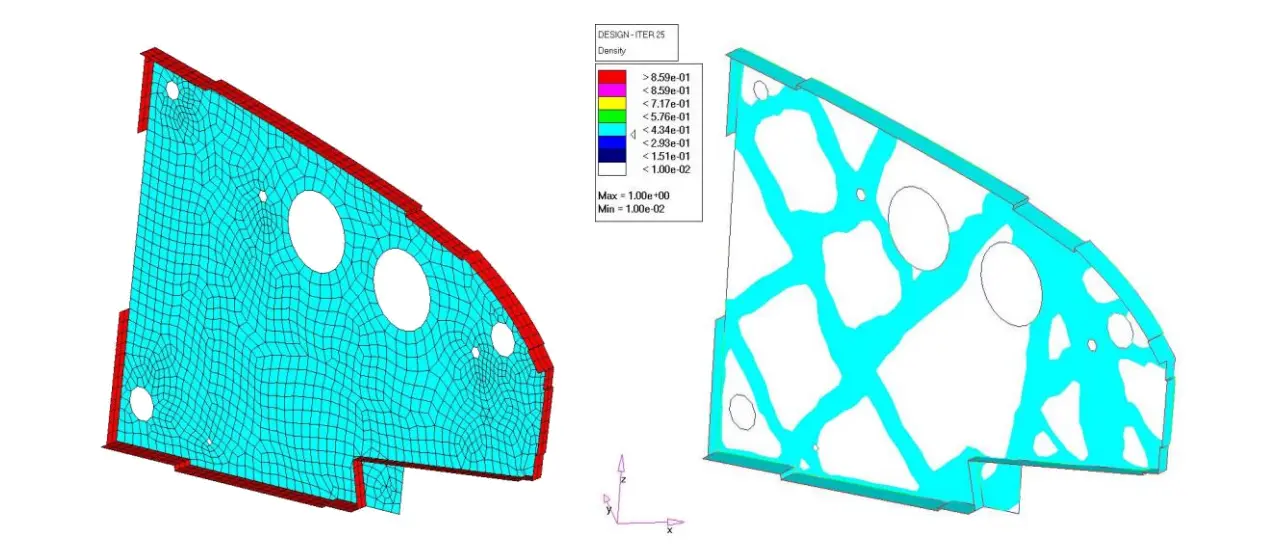

Am gängigsten und praktikabelsten ist die Topologieoptimierung nach der sogenannten Finite-Elemente-Methode (FEM). Bei der FEM (auch „Methode der finiten Elemente“) wird zunächst die Geometrie des Designs unter Berücksichtigung des Mindestswerts für den Designspielraums sowie weiterer Faktoren in Einzelteile zerlegt. Anschließend werden diese finiten Elemente in Bezug auf Härte, Konformität und redundantes Material getestet. Im letzten Schritt der FEM werden die Einzelteile dann wieder zum kompletten Design zusammengefügt.

Im Rahmen der Validierung des Designs wird ein Grenzwert für die Elementdichte definiert, dies zwischen 0 und 1. Der Wert 0 steht dabei für den Ersatz des Materials in einem bestimmten Bereich der Struktur durch einen Hohlraum, der Wert 1 für ein festes Material im selben Bereich. Nun kann der Designentwickler sämtliches nicht benötigtes Material entfernen und das in seiner Topologie optimierte Designelement finalisieren.

Viele der Formen, die sich aus der Topologieoptimierung ergeben, sind erst seit der Einführung additiver Fertigungsverfahren überhaupt realisierbar. Davor mussten Designentwickler diese Formen verwerfen, konnten somit also auch nicht das damit verbundene Potenzial nutzen.

Vorteile der Topologieoptimierung

Damit man im Ingenieurswesen mit klassischen Design- und Fertigungsprinzipien bricht, braucht es überzeugende Gründe. Ein Design mag innovativ sein. Kostet es aber nicht weniger, funktioniert nicht besser oder stellt keine Zeitersparnis in Aussicht, besteht für Hersteller wenig Anlass zur Umstellung darauf. Daher lohnt sich ein Blick auf die Vorteile der Topologieoptimierung.

Kosteneinsparungen

Aus der Topologieoptimierung entstehen zahlreiche komplexe Geometrien, deren Umsetzung mittels herkömmlicher Fertigungsverfahren zu kostspielig wäre. In Verbindung mit dem 3D-Druck bedeutet diese Komplexität jedoch keine zusätzlichen Kosten.

Bisweilen fallen die Kosten für den 3D-Druck dieser Teile gegenüber ihren mittels herkömmlichen Verfahren gefertigten Pendants zwar noch immer höher aus. Die Kostenvorteile von Leichtbaudesigns sind jedoch in vielerlei anderer Hinsicht größer:

-

Höhere Kraftstoffeffizienz durch den aufgrund der geringeren Reibung dieser Teile reduzierten den Bedarf an Antriebsenergie – ein wichtiger Faktor etwa im Flugzeug- und Fahrzeugbau

-

Geringere Kosten für Verpackung und Transport

-

Weniger Bedarf für schweres Gerät in Fertigungsstraßen

Bewältigung designspezifischer Herausforderungen

Topologieoptimierung bietet eine Lösung für viele der klassischen Herausforderungen im Designprozess:

-

Resonanz: Diese tritt auf, wenn die Krafteinwirkung einer Form innerhalb eines Systems zu dessen Überlastung führt. Dadurch kann es zur Verformung und Schwächung der mechanischen Struktur sowie zur Absonderung von Schadstoffen kommen.

-

Thermische Belastung: Diese bezieht sich auf jegliche infolge von Reibung oder anderen Faktoren auf ein Material wirkende Temperaturveränderungen. Innerhalb eines Systems führen diese zu thermischer Ermüdung und Verformung.

In der Designoptimierung sind in bestimmten Fällen zueinander gegensätzliche Zielfunktionen involviert, z. B. die Optimierung der Größe gegenüber dem Gewicht. So ist etwa bei Teilen aus der Luft- und Raumfahrt eine Leichtbauweise anzustreben, die zugleich aber auch enormen Antriebskräften (bzw. Drehmoment), Belastungen und Hitzeeinwirkungen widerstehen muss. Mithilfe eines Algorithmus lässt sich ein Design im Einklang mit beiden Faktoren anpassen, da dieser die Idealwerte dieser Zielfunktionen ermitteln kann.

Zeitersparnis

Software für die Topologieoptimierung verlangt zwar weitreichendes Know-how von ihrem Bediener. Derart leistungsstarke Designs, wie sie sich mit ihrer Hilfe entwerfen lassen, wären für einen Ingenieur in Eigenregie jedoch schlicht nicht realisierbar. Damit reduziert sie also nicht nur den Zeit- und Arbeitsaufwand für die CAD-Modellierung, sondern liefert auch verlässliche Ergebnisse bei weniger Iterationen des Designs.

Die Herstellung der Teile ist ein weiterer Aspekt: Additive Fertigung ermöglicht sehr kurze Durchlaufzeiten der Endprodukte, da sie ohne die Werkzeugausstattung auskommt, die bei herkömmlichen Fertigungsverfahren vonnöten ist, und zudem deutlich höhere Produktionsgeschwindigkeiten liefert.

Weniger Umweltbelastung

Kleinere, in Leichtbauweise gefertigte Produkte tragen zu einer besseren CO2-Bilanz ihres Herstellers bei – allein schon deshalb, weil sie per se weniger Produktionsmaterial erfordern. Das wird bei additiven Fertigungsverfahren jedoch noch verstärkt. Denn im Vergleich zur herkömmlichen, subtraktiven Fertigung benötigen sie sogar noch weniger Rohmaterial und produzieren dabei auch weniger Abfall.

Nicht selten sind die größten Einsparungen jedoch in der Endverwendung der Teile verortet. Denkt man hier etwa an die Luftfahrt, so bedeuten Leichtbauteile einen geringeren Kraftstoffbedarf und damit auch eine geringere Belastung für die Umwelt.

Fehlerprävention

Ganz grundsätzlich geht es bei der Topologieoptimierung um die Vermeidung von Fehlern. Hierfür sieht der Prozess Belastungstests unter Einbeziehung verschiedenster Variablen vor. Annahmen und die mit ihnen verbundenen Risiken für fehlerhafte Produkte werden so also ausgeschlossen.

Anwendungsbereiche der Topologieoptimierung

Die höchst leistungsfähigen und effizienten Leichtbaudesigns, die Topologieoptimierung ermöglicht, macht sie für eine enorme Bandbreite an Branchen relevant.

Luft- und Raumfahrt

Angesichts der zentralen Bedeutung der Gewichtsreduktion in Flugzeugbau und Raumfahrt ist die Topologieoptimierung in diesem Bereich kaum wegzudenken. Zum Einsatz kommt sie hier etwa bei der Optimierung des Designs von Strukturen des Flugwerks, darunter z. B. Verstärkungsrippen oder Beschläge.

Topologieoptimierung erleichtert jedoch nicht nur die Realisierung von Leichtbaustrukturen, sondern eröffnet darüber hinaus auch die Potenziale fortschrittlicher Fertigungstechnologien. Dies gilt insbesondere auch für die in der Branche zunehmend populären Bereiche additive Fertigung und Verbundstoffe.

Topologieoptimierung des Rippenteils für die Vorderkante der Tragflächen des Airbus A380 (Quelle)

Automobilindustrie

Im Automobilbau lässt sich durch Topologieoptimierung die für Kraftstoffeffizienz und Fahrzeugleistung nötige Leichtbauweise mit der Stabilität und Festigkeit in Einklang bringen, die eine gegenüber Antriebsmoment und Aufprall beständige Konstruktion aufweisen muss.

Topologieoptimierung kann jedoch nicht nur zu Material- bzw. Gewichtseinsparungen, sondern auch zu mehr Sicherheit für die Fahrzeuginsassen beitragen. Denn mit ihrer Hilfe lässt sich genauer definieren, wie eine Struktur bei einem Unfall zusammenbricht bzw. -gedrückt wird.

Mittels Topologieoptimierung konstruierte Leichtbauweise eines Motorradrahmens, der mit metallbasiertem 3D-Druck gefertigt wurde (Quelle)

Gesundheitswesen

Additive Fertigungsverfahren erweisen sich als ideal für die Implantologie, da sie Entwicklern medizinischer Anwendungen völlige Freiheit bei der Gestaltung von Formen und Oberflächen lassen und zudem auch poröse Strukturen ermöglichen. Unterstützt durch Topologieoptimierung können dabei noch leichtgewichtigere Gitterstrukturen im Implantatdesign realisiert, die Osseointegration verbessert und eine im Vergleich zu anderen Implantaten längere Lebensdauer erzielt werden.

Ein weiteres Einsatzfeld betrifft topologieoptimierte Designs biologisch abbaubarer Gerüststrukturen für die Gewebekonstruktion bzw. -züchtung sowie für poröse und leichtgewichtige orthopädische Implantate. Und auch in der Nanotechnologie bedient man sich der Topologieoptimierung, wo sie Anwendung in Bereichen wie der Zellmanipulation, Chirurgie und Mikrofluidik oder auch der optischen Systeme findet.

Metallenes Schädelimplantat, hergestellt mittels additiver Fertigung (Quelle: Autodesk)

Softwarelösungen für die Topologieoptimierung

Immer mehr Designentwickler wollen von der enormen Vielseitigkeit, Schnelligkeit und Funktionsstärke der Topologieoptimierung profitieren. Das erkennen auch Softwarehersteller und reagieren darauf mit entsprechenden Toolkits, die sie entweder in ihre bestehenden Angebote integrieren oder im Rahmen neuer Softwarelösungen offerieren.

Für die Topologieoptimierung stehen beispielsweise die folgenden Softwareangebote zur Verfügung:

-

nTopology, das nach Angaben des Herstellers eine „einzigartige Auswahl an Tools für generatives Design und Automatisierung“ bietet, beschleunigt den Designprozess durch Funktionen für komplexe Geometrien im Verbund mit tiefgehenden Simulationen und Datenauswertungen für Experimente. Die Geometrie-Engine der Software unterstützt ein breites Anwendungsspektrum, das von Luft- und Raumfahrt über den Fahrzeugbau bis hin zu Designs etwa für Schutzhelme oder patientenspezifische Medizinprodukte reicht.

-

SOLIDWORKS Simulation ist ein Lösungspaket, in dessen Rahmen Topologieoptimierung als Teil von Werkzeugen zur Strukturanalyse zur Verfügung steht. Die damit optimierten Designs lassen sich dann anhand zahlreicher Verfahren wieder zurück in die CAD-Umgebung überführen.

-

Fusion 360 von Autodesk ist eine cloudbasierte CAD-Plattform, die neben der Optimierung von Formen auch differenzierte Funktionen zur Verifizierung von Designs für die Fertigung nach herkömmlichen ebenso wie digitalen Verfahren wie den 3D-Druck umfasst. Fusion 360 unterstützt zudem auch generatives Design.

-

Creo 7.0 beinhaltet eine Erweiterung namens „Generative Topology Optimization“, in deren Rahmen die Designsoftware produktspezifische Einschränkungen und Anforderungen in den Entwurf aufnimmt. Dem Hersteller zufolge lassen sich damit in kurzer Zeit innovative Designoptionen ausloten und so der Zeit- und Kostenaufwand in der Entwicklung reduzieren.

-

Altaire OptiStruct vereint Strukturoptimierung und -analyse in einer speziell für Leichtbau und strukturelle Effizienz konzipierten Lösung. Dazu gehört etwa auch ein proprietäres Verfahren zur Topologieoptimierung von Gitterstrukturen. Die integrierte Multiphysik-Umgebung der Lösung deckt Bereiche wie Hitzeübertragung, Vibrationen und Akustik ebenso ab wie Rotordynamik, Steifigkeit und Stabilität und ermöglicht damit optimierte Designs für Unterhaltungselektronik, Flugzeugbau und Raumfahrt, medizinische Anwendungen und vieles mehr.

-

Tosca Structure ist eine in FEA-Software eingebundene Lösung und stellt realistische Simulationsmodelle mit der Möglichkeit zur schnellen und verlässlichen Anpassung der Geometrie zur Verfügung. Anhand eines Morphing-Moduls ist es dabei möglich, das Gitternetz der finiten Elemente vorhandener Formen zu optimieren. Das macht nicht nur Zwischenschritte unnötig, sondern ist insbesondere auch für das Design mechanischer Strukturen ein wichtiger Faktor.

Zukunft mit gewaltigem Innovationspotenzial

Ob Prototypen, Maschinenteile oder Verbrauchsgüter: Entwickler und Ingenieure setzen für ihr Design zunehmend auf innovative Verfahren.

Dabei gehen Technologien für auf Algorithmen gestützte Prozesse wie generatives Design und Topologieoptimierung Hand hin Hand mit dem 3D-Druck – und sind für Hersteller heute um ein Vielfaches kostengünstiger zu implementieren. Überzeugen Sie sich davon mit Formlabs' Angebot an 3D-Druckern, und heben Sie Ihre Designs auf ein neues Level.

Quelle des Titelbilds: nTopology