Generatives Design, oder generative Gestaltung, ist für praktisch alle Fertigungsbranchen der nächste große Schritt im CAD-Design. Dabei wird künstliche Intelligenz (KI) eingesetzt, um neue leistungsstarke Designiterationen zu entwickeln und so komplexe Anforderungen zu lösen, das Gewicht von Bauteilen sowie die Fertigungskosten zu senken, skalierbare Maßanfertigung zu liefern und die Leistung zu verbessern.

Gitterstrukturen und Designs mit besonders filigranen Elementen mögen ausgefallen erscheinen, doch das generative Design hat schon heute eine wachsende Anzahl praktischer Anwendungen.

Erfahren Sie in diesem umfassenden Leitfaden, wie generatives Design funktioniert, was die Vorteile und Beispiele für Anwendungen sind und wie der 3D-Druck eine wichtige Rolle dabei spielt, diese eindrucksvollen Designs umzusetzen. Anhand von Fallstudien und praktischen Tipps zeigen wir Ihnen erste Schritte zum Einstieg.

Eine Einführung in das generative Design für die Fertigung leichtgewichtiger Teile mit 3D-Druck

In diesem Webinar gibt Jennifer Milne, Product Marketing Lead bei Formlabs, einen einfachen Überblick zum generativen Design mit Hinblick auf das Design mechanischer Teile. Dabei zeigt sie außerdem die einzelnen Schritte für die Herstellung einer leichten Halterung mit Autodesk's Fusion 360 auf.

Was ist generatives Design?

Definition

Generatives Design, oder auch generative Gestaltung, ist ein iteratives, exploratives Designverfahren, bei dem mithilfe KI-basierter Software mehrere Designlösungen erzeugt werden, die bestimmte Anforderungen erfüllen. Im Gegensatz zum traditionellen Design, bei dem der Vorgang mit einem Modell beginnt, das auf dem Wissen von Ingenieurteams basiert, beginnt das generative Design mit Designparametern und nutzt KI zur Erstellung des Modells.

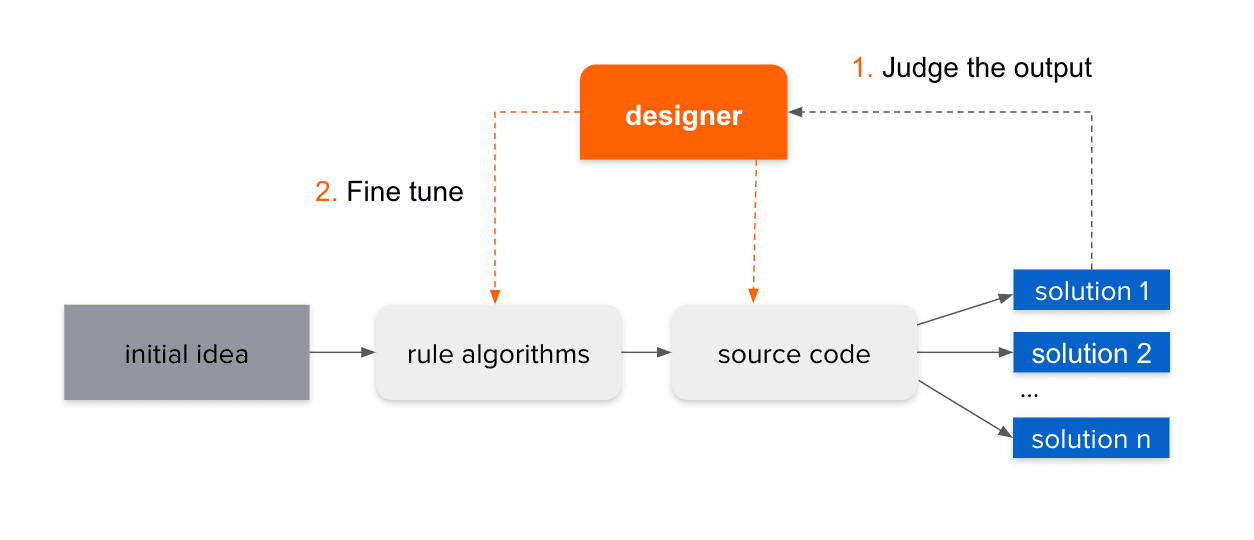

Ablauf des generativen Designvorgangs. Quelle: Generative Design, H. Bohnacker, J. Laub, B. Groß und C. Lazzeroni, 2009, Princeton Architectural Press, überarbeitet.

Designparameter können in einer immer präziseren Feedbackschleife verändert werden, um optimierte und sehr individuelle Designlösungen zu einer Vielzahl von Anforderungen im Maschinenbau zu erhalten, wie etwa, Bauteile leichter, stärker und kostengünstiger herzustellen.

Der Unterschied zwischen Topologieoptimierung und generativem Design

Sowohl Generatives Design als auch Topologieoptimierung sind in der CAD-Designbranche in aller Munde, jedoch ist es ein gängiger Fehler, die Begriffe als Synonyme zu verstehen.

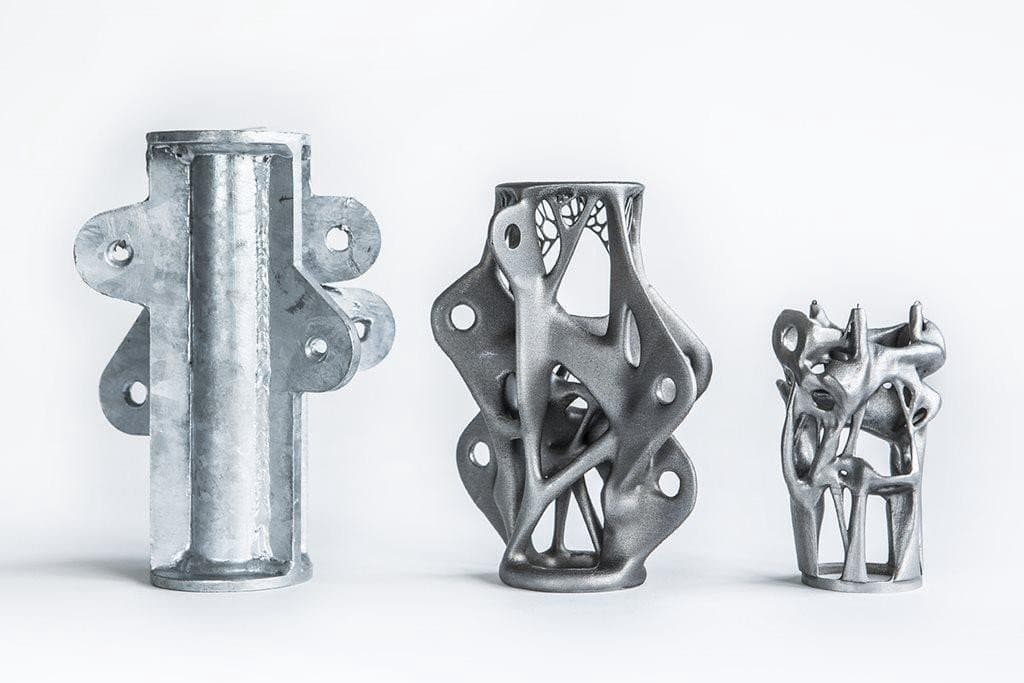

Die Topologieoptimierung ist nichts Neues. Es gibt sie seit mindestens 20 Jahren und sie ist oft in gängiger CAD-Software verfügbar. Zu Beginn des Verfahrens muss ein CAD-Modell von Anwenderseite erstellt werden und mit Hinblick auf die Parameter des Projekts mit Lasten und Einschränkungen belegt werden. Die Software erzeugt dann ein optimiertes Netzmodell, das vom Ingenieurteam überprüft werden kann. Die Topologieoptimierung benötigt also von Anfang an ein von Menschen designtes Modell, was das Verfahren, die möglichen Ergebnisse und den Maßstab einschränkt.

Die Topologieoptimierung dient gewissermaßen als Fundament für generatives Design. Die generative Gestaltung geht einen Schritt weiter und benötigt das von Menschen designte Modell als Ausgangspunkt nicht; stattdessen wird das Modell anhand zuvor definierter Parameter vom Verfahren designt.

Veränderung der Ingenieurrolle im generativen Design

Mit der Technologie hat sich auch die Rolle der Ingenieur*innen weiterentwickelt. Da der Designvorgang immer mehr auf Software basiert, ist es für Ingenieurteams aller Branchen zur wesentlichen Anforderung geworden, Designherausforderungen mithilfe digitaler Hilfsmittel lösen zu können. Zuvor hatten sie Iterationen mithilfe eigens angefertigter Skizzen und Modelle entwickelt und getestet.

Jetzt nutzen sie generative Designsoftware und geben auf diese Weise übergeordnete Leistungsanforderungen und allgemeine Rahmenbedingungen vor, während die Details der Software überlassen bleiben. Die Definition dieser Parameter kann besonders komplex sein, wenn neuartige Materialien charakterisiert oder schwer definierbare Aufgaben und Lösungsmöglichkeiten modelliert werden sollen.

Eine grundlegende Veränderung gegenüber dem traditionellen Designvorgang liegt darin, dass Ingenieur*innen selbst keine Designlösungen mehr erstellen müssen. Stattdessen präzisieren sie durch generatives Design die Umgebung, in der erfolgreiche Designlösungen möglich sind. Indem sie dem Computer das „Tüfteln“ überlassen, können sich Ingenieurteams auf Innovation und die Lösung übergeordneter Probleme konzentrieren.

Anwendungen des generativen Designs

Für Anwendungen generativen Designs gibt es in vielen Branchen Beispiele, von der Luft- und Raumfahrt über die Architektur bis hin zu Fertigung und Konsumgütern. Teams, die mit generativem Design arbeiten, versuchen oft, komplexe Herausforderungen zu lösen. Zu solchen Anforderungen gehört es, Gewicht und Fertigungskosten zu senken, die Maßanfertigung von Bauteilen zu skalieren und die Leistung zu optimieren.

Halterungen und Streben, die genau definierten Kräften ausgesetzt sind, sind Teile, bei denen das generative Design häufig eingesetzt wird.

Beispielsweise nutzen technische Fachleute in der Automobilindustrie generatives Design, um das Gewicht von Bauteilen zu verringern, Schwächen im Design zu verbessern, Produktionskosten durch Zusammenlegung von Komponenten zu verringern und die für die Einführung neuer Produkte auf dem Markt benötigte Zeit zu verringern.

Ähnlich dazu wird auch für das Design in der Sportausrüstungsbranche generative Gestaltung eingesetzt, um Leistung auf einem höheren Niveau zu ermöglichen und gleichzeitig die Produktionskosten zu minimieren. In der Luft- und Raumfahrtsbranche ermöglicht generatives Design Flugzeugherstellern, das Gewicht von Flugzeugbauteilen zu verringern und ihre Festigkeit zu verbessern, sodass die Fluglinie durch weniger Treibstoffverbrauch ihre Kosten und Emissionen senken kann.

Vorteile des generativen Designs

Simultane Versuche: Ein wichtiger Vorteil des generativen Designs liegt darin, dass Hunderte oder sogar Tausende Designoptionen gleichzeitig ausprobiert, überprüft und verglichen werden können. Die Software kann Designentwürfe so anzeigen und vergleichen, dass Ingenieurteams schnell und effizient diejenigen finden, die den Anforderungen und Parametern des Projekts am besten entsprechen.

Beschleunigter Designprozess: Wenn Ingenieur*innen KI nutzen, um neue und komplexe Designiterationen schnell, effizient und in großem Maßstab zu entdecken und zu testen, können sie die für Forschung und Entwicklung neuer Produkte benötigte Zeit drastisch verkürzen. Infolgedessen können sich Unternehmen, die generatives Design nutzen, einen Vorteil gegenüber der Konkurrenz verschaffen, da Produkte schneller auf den Markt kommen.

Nutzung fortschrittlicher Fertigungsverfahren: Generative Gestaltung ermöglicht die Entwicklung komplexer Designs, wie organische Formen und Innengitter, und nutzt somit die von additiven Fertigungsverfahren gewährte, besondere Gestaltungsfreiheit. Es ermöglicht zudem die Zusammenlegung von Teilen, sodass eine einzige komplexe Geometrie, die von einem generativen Algorithmus erstellt und mit 3D-Druck gefertigt wird, oft Baugruppen aus Dutzenden separater Teile ersetzen kann.

Software für generatives Design

Personen mit CAD-Erfahrung können problemlos auf generative Designsoftware umsteigen. Zusätzlich zu spezieller Software für generatives Design gibt es bei vielen CAD-Programmen jetzt auch integrierte Werkzeuge oder Plug-ins.

Software für generatives Design bietet jedoch mehr als die traditionellen Funktionen von CAD-Software. Mit diesen Werkzeugen können Nutzer*innen Informationen zu Kräften, Materialien, Kosten und dergleichen in Designprofile eingeben sowie Parameter auf der Basis grafischer Darstellungen von Designlösungen priorisieren und verfeinern.

Ohne Anspruch auf Vollständigkeit haben wir eine Liste beliebter Softwareprogramme zusammengestellt, die generatives Design ermöglichen:

-

Fusion 360 von Autodesk: Fusion 360 bietet leistungsstarke Werkzeuge zur Modellierung, darunter Skizzen, direkte Modellierung, Oberflächenmodellierung, parametrische Modellierung, Netzmodellierung, Rendern und vieles mehr. Mit den generativen Designfunktionen können Designvoraussetzungen und -beschränkungen sowie Materialien und Fertigungsoptionen identifiziert werden, um für die Fertigung bereite Designs zu erstellen. Dabei können zusätzlich maschinelles Lernen und KI genutzt werden, um cloudgenerierte Designergebnisse anhand optischer Ähnlichkeiten, Diagramme und Filtern zu prüfen.

-

Creo Generative Design von PTC: Diese Software nutzt die Cloud, damit optimierte Designkonzepte erstellt und zahlreiche Designiterationen schnell und gleichzeitig untersucht und getestet werden können. Die Iterationen, die entsprechend der nutzerdefinierten Designparameter am besten zu den Zielen des Nutzers passen, werden hervorgehoben. Diese Software verspricht, innerhalb der Designumgebung von Creo, hochwertige, kostensparende und umsetzbare Designs in kürzerer Zeit als bei der Konkurrenz.

-

nTop Platform von nTopology: Bei der Software nTop Platform sollen alle Aspekte des Optimierungsprozesses und seiner Ergebnisse komplett nutzergesteuert sein. Es können moderne generative Werkzeuge genutzt werden, um individuelle wiederverwendbare Arbeitsabläufe zu erstellen, die auf die spezifischen Anforderungen einer Anwendung zugeschnitten sind. Zu den beworbenen Funktionen dieses Programms gehören Prozesse zur unzerbrechlichen Modellierung und Gittererstellung, Topologieoptimierung, wiederverwendbare Arbeitsabläufe, feldorientiertes Design und Simulationen zur mechanisch-thermischen Finite-Elemente-Analyse.

-

NX von Siemens: NX bietet, zusätzlich zum generativen Design, primär die Technologie „Digitaler Zwilling“. Diese verspricht eine flexible, leistungsstarke und integrierte Lösung zur Optimierung des Designs und Fertigung besserer Produkte. NX kombiniert Interoperabilität des Designs, Validierung, modellbasierte Definition und mehr, sodass sich die Forschung und Entwicklung beschleunigen lassen, Kosten eingespart werden und zudem die Produktqualität verbessert wird.

-

MSC Apex Generative Design von MSC Software: Dieses Programm verspricht eine Komplettlösung zur schnelleren Herstellung von hochpräzisen Metallkomponenten mit weniger manuellen Eingriffen als bei der Konkurrenz. Nach Angaben von MSC Software wird die für das anfängliche Design und die Einrichtung benötigte Zeit um bis zu 80 Prozent reduziert. Kurz gesagt, vereint die Software auf einfache Weise automatisiertes Design, Importieren, Validierung und direkte Ausgabe in einem Vorgang.

Generatives Design und 3D-Druck

Warum generatives Design und 3D-Druck eine gute Kombination sind

Generative Designalgorithmen erstellen oft hocheffiziente organische Formen mit stützenden Gitterstrukturen, deren Herstellung mit konventionellen Fertigungstechnologien wie Spritzguss oder subtraktiven Fertigungsmethoden wie CNC-Bearbeitung kostspielig oder sogar unmöglich ist. Moderne Fertigungswerkzeuge wie der 3D-Druck, auch als additive Fertigung bekannt, sind grundlegend für die leistungsorientierten Anwendungen, für die sich diese Optimierung anbietet.

3D-Druck eignet sich gut für die generative Gestaltung, da auf diese Weise schnell und flexibel dreidimensionale Modelle einer oder mehrerer Designiterationen in hoher Auflösung gefertigt werden können, um ein kostengünstiges Endprodukt zu gewährleisten. Aus wirtschaftlicher Sicht steigt die Kosteneffizienz des 3D-Drucks mit der Komplexität der Designiteration.

3D-Druck ist bezüglich der Kosten bei niedrigerem Produktionsvolumen attraktiver, da die Einrichtungskosten nicht durch Skaleneffekte wettgemacht werden müssen. Daher begünstigt er die kundenindividuelle Massenproduktion, die mit generativem Design möglich wird. Die Kosten für 3D-Druck sinken stetig, während die Materialvielfalt steigt. Folglich wird der 3D-Druck für Teile in geringer oder mittlerer Stückzahl bei immer mehr Anwendungen praktikabel.

So wählen Sie die richtige 3D-Drucktechnologie

Suchen Sie die beste 3D-Drucktechnologie für Ihre Anforderungen? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

Fallstudien: Generatives Design und 3D-Druck in Aktion

Wir möchten nun drei Beispiele dafür betrachten, wie sich generatives Design und 3D-Druck für Anwendungen in der Praxis gut kombinieren lassen.

IGESTEK ist eines der führenden Unternehmen mit einer Spezialisierung auf die Entwicklung leichtgewichtiger Lösungen für die Automobilindustrie mithilfe von Kunst- und Verbundwerkstoffen. Das Unternehmen entwickelt und integriert verschiedene Hybridverfahren zur Herstellung von Verbundwerkstoffkomponenten, die dann von namhaften Automobilzulieferern und Erstausstattern (OEMs) implementiert werden, um Hochleistungsteile für Autos und Motorräder zu fertigen.

Eines der jüngsten Innovationsprojekte von IGESTEK ist die Befestigung eines Stoßdämpfers als Teil der Radaufhängung. Diese Komponenten sind Teil der Aufhängung des Fahrzeugs und sollen als solche die Vibrationen des rollenden Fahrzeugs abfangen und den Fahrkomfort der Insassen verbessern.

Die generative Gestaltung der Stoßdämpferaufhängung wurde mit Autodesk Fusion 360 entwickelt. Die Software stellte basierend auf einer begrenzten Menge an Anforderungen verschiedene Lösungen zur Verfügung.

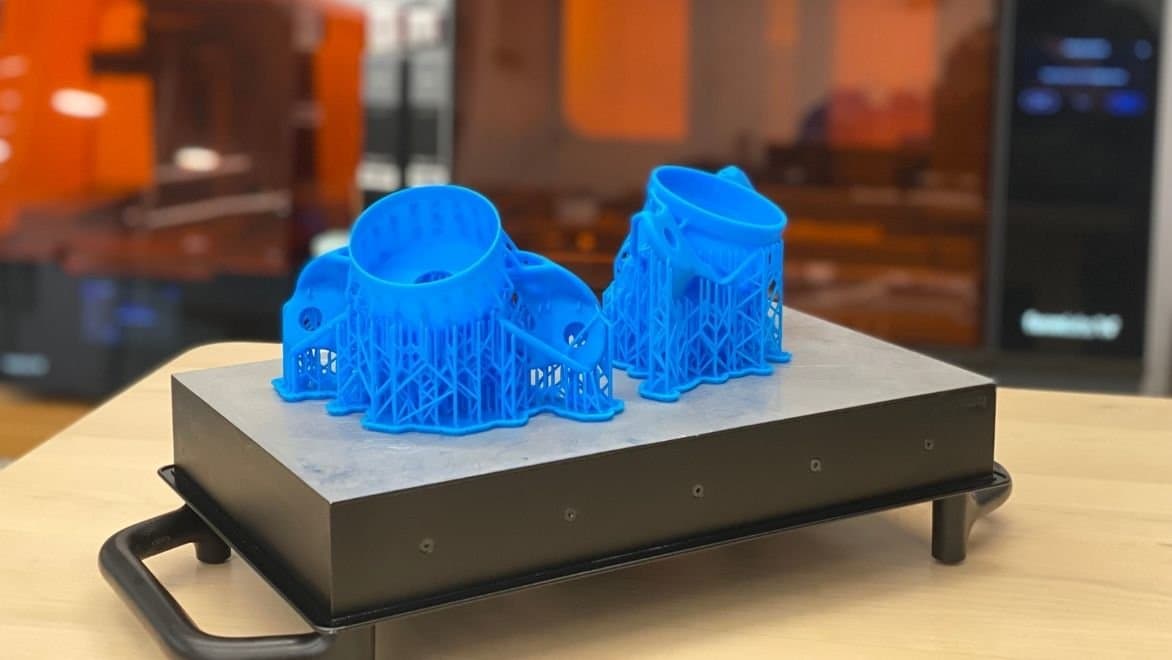

Dank des großen Konstruktionsvolumens des Form 3L druckt IGESTEK mehrere Iterationen derselben Komponente gleichzeitig.

Die vielversprechendsten Designs druckte das Team betriebsintern mit dem großformatigen Kunstharz-3D-Drucker Form 3L, um die Geometrie zu validieren. Dank des großen Konstruktionsvolumens druckte man bis zu drei verschiedene Iterationen gleichzeitig. SLA-3D-Druck erlaubt die Umsetzung der komplexen Geometrien, die die generative Gestaltung hervorbringt. So lassen sich die Baugruppen und Kinematikprozesse anhand funktionsfähiger Prototypen ganz ohne Investitionen in teure Werkzeugbestückung validieren.

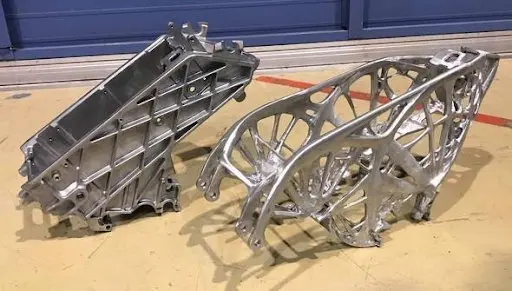

Das Endergebnis dieses F+E-Prozesses war dann eine Architektur mit mehreren Materialien, die metallische 3D-Drucke der generativen Geometrien mit leichteren Verbundwerkstoffen kombiniert, um bestmögliche Leistung anzubieten – und das mit 40 % weniger Gewicht als bei den aktuell auf dem Markt erhältlichen Lösungen.

Das Endergebnis, hergestellt mit einer Kombination aus Metall-3D-Druck und Verbundwerkstoffen.

WHILL, ein japanischer Hersteller von Elektrofahrzeugen, hatte sich zum Ziel gesetzt, einen motorisierten Rollstuhl durch Gewichtsreduzierung beim schwersten Teil, dem Batteriegehäuse, tragbarer zu gestalten. Mithilfe der generativen Designsoftware Fusion 360 von Autodesk konnte das Ingenieurteam bei WHILL ein neues Design erstellen, das das Gewicht des Batteriegehäuses um 40 % verringerte.

WHILL, ein japanischer Hersteller von Elektrofahrzeugen, nutzte generatives Gestaltung um das Gewicht eines Batteriegehäuses, also des schwersten Teils eines tragbaren motorisierten Rollstuhls, zu reduzieren. Das Team bei WHILL nutzte einen Stereolithografie-3D-Drucker für den Desktop, um das Modell für den Feinguss herzustellen.

Das Produktentwicklungsteam setzte dann ein neuartiges Fertigungsverfahren ein, um das Design umzusetzen. Das Team teilte das Design in vier Teile auf, damit es in das Fertigungsvolumen eines Desktop-SLA-3D-Druckers von Formlabs passte. Danach wurden die Teile aus Castable Wax Resin für den Feinguss gedruckt. Schließlich setzte das Ingenieurteam die Teile zusammen und stellte durch Sandguss des Designs das endgültige Gussteil aus Metall her. Letzten Endes erreichte das Team mit betriebsinternem 3D-Druck und generativem Design einen großen Durchbruch und reduzierte die Gesamtfertigungskosten des WHILL-Rollstuhls, da die Gesamtanzahl der im Produkt enthaltenen Teile verringert wurde.

Das durch generatives Design hergestellte Teil senkte das Gewicht des Batteriegehäuses um 40 %.

Ähnlich wie WHILL hat auch New Balance, ein Schuhhersteller, durch generatives Design und 3D-Druck entscheidende Fortschritte erzielt. New Balance strebt langfristige Innovation bei seiner maßgefertigten Schuhreihe an und schloss sich 2015 mit dem digitalen Designstudio Nervous System zusammen. Ziel der Zusammenarbeit war die Entwicklung einer Zwischensohle, die sich besser an Leistungsdaten des Läufers anpasst.

New Balance arbeitete mit Formlabs zusammen, um ein komplett neues Material von Grund auf zu entwickeln und so maßgefertigte Hochleistungsschuhe mit generativ designten Zwischensohlen herzustellen.

2017 ging New Balance eine Partnerschaft mit Formlabs ein, um Rebound Resin zu entwickeln. Dabei handelt es sich um ein unternehmenseigenes, produktionsfertiges Photopolymer-Kunstharz, das im Vergleich zu anderen produktionsfertigen Elastomeren für den 3D-Druck auf dem Markt die fünffache Reißfestigkeit, dreifache Zugfestigkeit und doppelte Dehnung bietet. Gemeinsam haben New Balance und Formlabs entscheidende Neuerungen in der Schuhherstellung erzielt, sodass Endverbraucher bessere Produkte erhalten.

Die beiden Unternehmen arbeiten weiterhin zusammen daran, mit generativem Design und neuartigen Materialien für den 3D-Druck maßgefertigte, kundenindividuelle Laufschuhe in Masse zu produzieren.

Erste Schritte mit generativem Design

Sind Sie sich unsicher, wie Sie einsteigen sollen? Wir haben einige wichtige Punkte kurz zusammengefasst, die Ihnen vielleicht weiterhelfen.

Der Einstieg ist nicht schwer. Wenn Sie mit CAD vertraut sind, müssen Sie nicht viel lernen, um sich am generativen Design zu versuchen. Das generative Design lässt sich bei genau definierten, geschlossenen Aufgaben gut ausprobieren. Es ist mittlerweile Bestandteil vieler CAD-Pakete, für die 30-tägige Probeversionen angeboten werden.

Gewichtsreduzierung bei einem bestehenden Teil eignet sich gut als Einstiegsprojekt. Die Gewichtsreduzierung ist ein guter Ausgangspunkt. Hier optimieren Sie das Gewicht, während die Leistung unter bekannten Belastungen gleich bleiben soll.

Teilen Sie das langfristige Konzept auf kleinere F+E-Projekte auf. Generatives Design und additive Fertigung erfordern unterschiedliche Herangehensweisen sowie die Nutzung verschiedener Arbeitsabläufe. Ein leistungsoptimiertes, maßgefertigtes, 3D-gedrucktes Produkt, das weltweit in großen Stückzahlen erhältlich ist, entsteht nicht über Nacht. Die meisten erfolgreichen Projekte sind eher eine Reihe iterativer, strategischer Projekte.

Holen Sie sich Fachwissen und Unterstützung von Ihren Technologiepartnern.Viele Anbieter von Software und additiver Fertigung verfügen über eigene Teams, die Sie unterstützen können, wie beispielsweise Formlabs Factory Solutions. Machen Sie sich dieses Fachwissen zunutze, um schnell loslegen und lernen zu können.

Generatives Design: Die Innovation unserer Zukunft

Generative Gestaltung spielt eine immer wichtigere Rolle beim Design von Produkten aus vielzähligen Branchen. Ob nun ein Unternehmen das Gewicht des Motorhalters für ein Flugzeug reduzieren, einen elektrischen Rollstuhl tragbarer gestalten oder einen Laufschuh individualisieren möchte – generatives Design und 3D-Druck bereiten den Weg in eine optimierte und maßgefertigte Zukunft.

Fortschritte in den Bereichen KI und additive Fertigung erweitern kontinuierlich die Möglichkeiten des generativen Designs, sodass immer mehr Anwendungen und Vorteile dieser innovativen und hochmodernen Technologien hervortreten werden.

Möchten Sie mehr über generatives Design erfahren? In unserem Webinar „Eine Einführung zum generativen Design für die Fertigung leichtgewichtiger Teile mit 3D-Druck“ finden Sie weitere Beispiele sowie ein Schritt-für-Schritt-Tutorial zur Herstellung einer leichten Halterung mit Fusion 360.