So bauen Sie eine 3D-gedruckte Drohne

Die Drohnenentwicklung ist eine schnell wachsende und schnelllebige Branche. Software für generatives Design, Fortschritte bei Kameras, Sensortechnik, Batterien, Mikrochip- und Prozessorgröße und -geschwindigkeit sowie neue Datenübertragungsmethoden haben zur stetigen Weiterentwicklung unbemannter Systeme beigetragen.

Zu diesen Systemen, die im folgenden Leitfaden allgemein als Drohnen bezeichnet werden, gehören unbemannte Unterwasserfahrzeuge (UUVs), unbemannte Luftfahrtsysteme (UASs) und kleine unbemannte Luftfahrtsysteme (sUASs). Um diese komplexen, anspruchsvollen Systeme zu entwerfen und herzustellen, macht sich die Branche die Flexibilität und Kosteneffizienz des 3D-Drucks zunutze.

Im folgenden Leitfaden erläutern Formlabs und Building Momentum, ein Drohnenspezialist und Anbieter von taktischen Schulungen, wie der 3D-Druck heute eingesetzt wird und bieten eine Schritt-für-Schritt-Anleitung für den Bau einer fortschrittlichen, taktisch einsetzbaren Drohne mithilfe von 3D-Druck.

So bauen Sie eine 3D-gedruckte Drohne

Die Drohnenentwicklung ist eine schnell wachsende und schnelllebige Branche. Software für generatives Design, Fortschritte bei Kameras, Sensortechnik, Batterien, Mikrochip- und Prozessorgröße und -geschwindigkeit sowie neue Datenübertragungsmethoden haben zur stetigen Weiterentwicklung unbemannter Systeme beigetragen.

Zu diesen Systemen, die im folgenden Leitfaden allgemein als Drohnen bezeichnet werden, gehören unbemannte Unterwasserfahrzeuge (UUVs), unbemannte Luftfahrtsysteme (UASs) und kleine unbemannte Luftfahrtsysteme (sUASs). Um diese komplexen, anspruchsvollen Systeme zu entwerfen und herzustellen, macht sich die Branche die Flexibilität und Kosteneffizienz des 3D-Drucks zunutze.

Im folgenden Leitfaden erläutern Formlabs und Building Momentum, ein Drohnenspezialist und Anbieter von taktischen Schulungen, wie der 3D-Druck heute eingesetzt wird und bieten eine Schritt-für-Schritt-Anleitung für den Bau einer fortschrittlichen, taktisch einsetzbaren Drohne mithilfe von 3D-Druck.

Einleitung

Skydio ist ein führender Drohnenhersteller aus den USA und globaler Marktführer im Bereich autonomes Fliegen. Seine unbemannten Flugsysteme (UAS, für engl. unmanned aerial system) und neuartigen Dock-Produkte eröffnen neue Möglichkeiten für Branchen wie die Energieversorgung, das Transportwesen, öffentliche Sicherheit, Umweltforschung und mehr.

Drohnen wurden ursprünglich als funkgesteuerte Raketenträger und fliegende Übungsziele konzipiert, und die ersten Versionen wurden in der Zwischenkriegszeit des zwanzigsten Jahrhunderts entwickelt. Dank Fortschritten in den Kommunikationstechnologien und Sensorfunktionen haben sich auch die Anwendungsbereiche von Drohnen weiterentwickelt und erstrecken sich heute über die militärische Nutzung hinaus auf verschiedenste Branchen. Heute werden Drohnen weltweit für eine große Bandbreite von Anwendungen eingesetzt, darunter militärische Operationen und Verteidigung, landwirtschaftliche Vermessung, Forschung und Datenerfassung, Sicherheit und Überwachung, Freizeit, Unterhaltung und vieles mehr.

Weltweit gibt es Hunderte unterschiedliche Drohnenhersteller, wobei einige der größeren Anbieter Fusionen anstreben. Einige Hersteller haben sich auf bestimmte Drohnentypen spezialisiert. Skydio, ein in Kalifornien ansässiger Hersteller, konzentriert sich auf die Rechenleistung, die es seinen Drohnen ermöglicht, autonom zu fliegen und ein Zielobjekt durch schwieriges Gelände zu verfolgen.

Andere Hersteller, wie der weltweit größte Drohnenhersteller DJI, haben sich auf massenproduzierte, preiswerte First-Person-View-Drohnen (FPV) spezialisiert, die im Einzelhandel erhältlich sind. Dann gibt es noch die großen militärischen Zulieferer wie Boeing, Lockheed Martin und neuere Konkurrenten wie COLSA und Anduril, die in geringen Stückzahlen fortschrittliche taktische Drohnen für die Verteidigung fertigen.

Trotz des Wachstums und des Marktanteils dieser großen Hersteller sind die Anwendungsbereiche für Drohnen so mannigfaltig, dass die Branche zusätzlich Hunderte von kleinen und mittleren Herstellern unterhalten kann. Diese Hersteller, wie Nakai Robotics, Boresight, Nextech, Skydio und andere, behaupten sich vor der Konkurrenz, indem sie den Fokus auf die Flexibilität und Innovation legen, die der 3D-Druck von Drohnen bietet.

3D-Druck in der Drohnenbranche

Nextechs Quadcopter-Modell Atlas T verwendet eine Kombination aus 3D-gedruckten SLS-Teilen (Antennenblätter und Abdeckungen von Gimbal und Methansensor), maschinell bearbeiteten Metallteilen und Carbonfaserteilen, um die Nutzlast zu optimieren und einzigartige Geometrien mit Spitzenleistung zu ermöglichen. Der Batterie-Locator des Atlas T Quadcopters wurde mit dem SLS-Drucker Fuse 1+ 30W aus Nylon 12 Powder 3D-gedruckt.

Die Vielzahl von Drohnenherstellern und die Tatsache, dass sie in einem so wettbewerbsintensiven Bereich Fuß fassen konnten, lässt sich zum Teil auf die Zugänglichkeit und die Leistungsfähigkeit moderner Fertigungsmethoden zurückführen, insbesondere des 3D-Drucks.

Der 3D-Druck und besonders die in den letzten fünf Jahren entwickelten Drucker und Materialien haben es kleinen Unternehmen ermöglicht, schneller in den Markt einzutreten, sofort auf Nachfrageänderungen zu reagieren und kostengünstig kleine Mengen spezialisierter Produkte zu fertigen. Die Technologien Schmelzschichtung (FDM), Stereolithografie (SLA) und selektives Lasersintern (SLS) eignen sich hervorragend für das Design und die Herstellung von Drohnen, ob für den Einsatz unter Wasser, in der Luft oder unter der Erde.

Große Unternehmen, die kommerzielle Drohnen (oft FPV-Drohnen genannt) zu Tausenden verkaufen, können es sich leisten, ihre „Drohnen-Kits“ sehr preiswert durch konventionelle Massenproduktionsmethoden herzustellen. Die Anwendungen für diese Drohnen sind jedoch begrenzt. Sie eignen sich nicht für anspruchsvollere Aufgaben, die schwerere Nutzlasten erfordern. Daher sind fast alle spezialisierten Hersteller auf andere Arbeitsabläufe angewiesen. Durch den 3D-Druck von Bauteilen für Drohnen können sie schnell agieren, schnell produzieren, Änderungen im laufenden Betrieb vornehmen und Lösungen vor der Konkurrenz liefern.

Diese Hersteller setzen den 3D-Druck in jeder Phase ihres Prozesses ein, von den ersten Konzepten und Kundenfeedback-Runden über Funktionstests bis hin zur Serienproduktion für die Endverwendung. Im militärischen Bereich und in Fällen mit Lieferketteneinschränkungen umgeht die additive Fertigung herkömmliche Engpässe in der Beschaffung. Dadurch ermöglicht sie eine Fertigung auf Abruf ohne lange Durchlaufzeiten, die jederzeit und vor Ort Anpassungen zulässt. Für eine 3D-gedruckte Drohne, die in abgelegenen oder umkämpften Gebieten eingesetzt wird, können Ersatzteile oder Sonderbauteile vor Ort hergestellt werden. Das sichert die Einsatzbereitschaft ab, ohne dass auf die Lieferung von Bauteilen über zentrale Lieferketten gewartet werden muss.

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Anwendungen des 3D-Drucks bei der Drohnenherstellung

Unabhängig von der Branche und der Funktion handelt es sich bei Drohnen um komplexe Konstruktionen, die ausgefeilte Kommunikationssysteme und eine kontrollierte, wendige und tragfähige Flugfunktion erfordern. Dies ist kein einfaches Unterfangen.

Rapid Prototyping

Der 3D-Druck von Drohnen-Prototypen ermöglicht es, eine Idee zu drucken und sie sofort und kostengünstig zu testen. Anstatt auf Produktionswerkzeuge zu warten oder sich auf ein Design festzulegen, bevor Sie sich 100%ig sicher sind, können Sie es 3D-drucken und sofort in die Lüfte schicken, um seine Tauglichkeit zu testen. Mit Druckern wie der Fuse-Serie und Materialien wie Nylon 12 Tough Powder ist es ein Leichtes, während des gesamten Entwicklungszyklus beim selben Material zu bleiben, für Prototyping wie auch Produktion.

Skydio, der weltweit führende Anbieter von autonomen Flugdrohnen, erstellt mit den SLA-3D-Druckern von Formlabs Prototypen von Bauteilen für Drohnenrahmen, Elektronikgehäuse und mehr. Die engen Toleranzen und kurzen Druckzeiten von Druckern wie dem Form 4 verhelfen Designteams dazu, mehrmals am Tag testen und iterieren zu können.

Teranova mit Sitz in Incheon, Südkorea, entwickelt und wartet Drohnen für die urbane Luftmobilität (d. h. logistische Zustellung in städtischen Umgebungen) und stützt sich dabei für Funktionstests und iteratives Design auf SLA-3D-gedruckte Drohnenprototypen aus Formlabs-Druckern.

PMR Robotics nutzt den SLS-3D-Drucker Fuse 1 für die Prototypenentwicklung und das Testen von funktionalen Bauteilen für große Starrflügeldrohnen zu Überwachungszwecken.

Rapid Tooling

Anstatt die Fertigung von Formwerkzeugen an Metallwerkstätten auszulagern, können Sie mit 3D-Druck im eigenen Haus Werkzeuge erstellen, um Endverbrauchsteile wie Carbonfasergehäuse oder Silikondichtungen zu produzieren. Die fortschrittlichen Materialien des 3D-Drucks eignen sich auch für den Spritzguss, sodass Sie Ihre Ideen iterieren können, ohne Drittanbieter einzubeziehen oder Tausenderbeträge für Produktionswerkzeug auszugeben. Sorgen Sie für bestmögliche Designs, indem Sie Produktionswerkzeug entwerfen und sofort testen, bevor Sie eine Bestellung aufgeben, die in der Regel eine Mindeststückzahl erreichen muss.

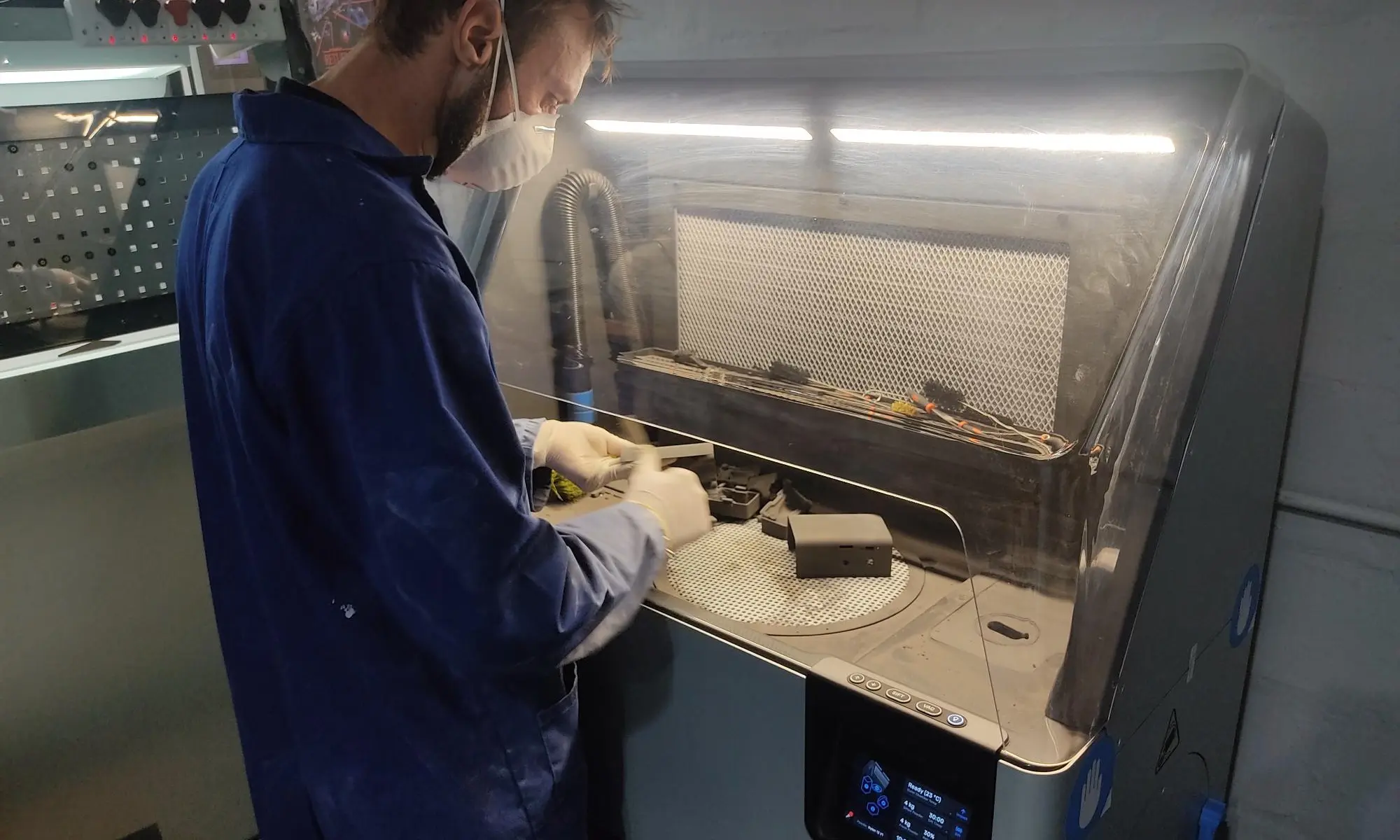

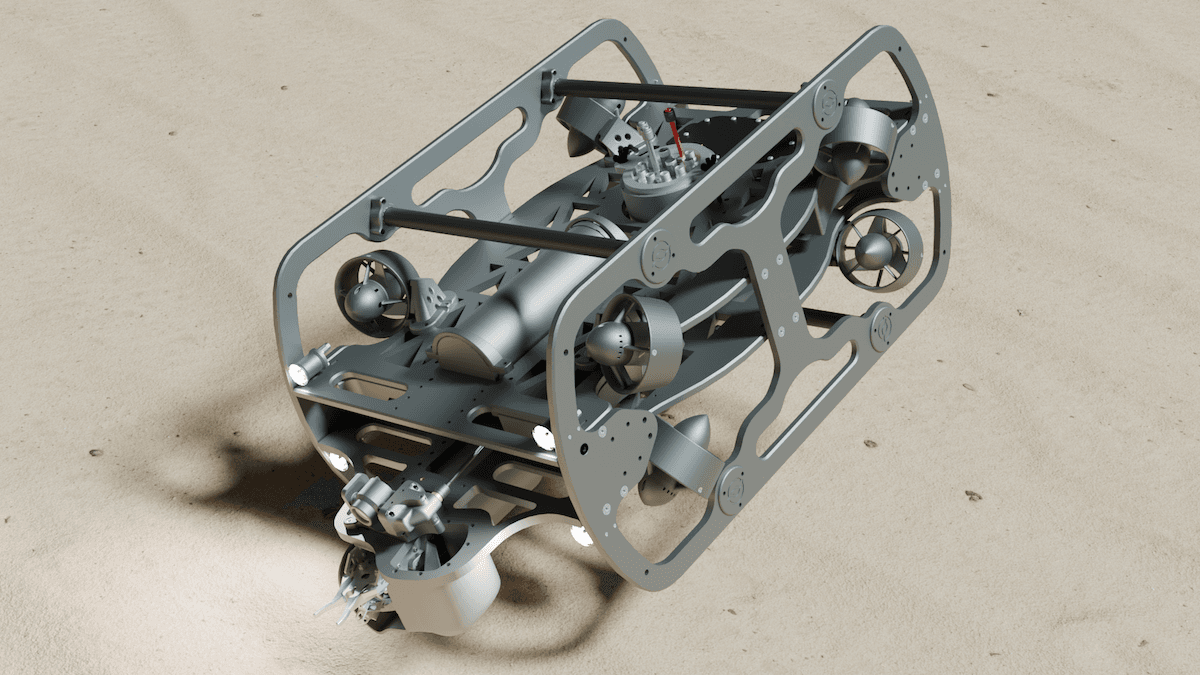

Nakai Robotics verbaut über 1500 Komponenten in seinem autonomen Roboter, der Biobewuchs von Schiffen entfernt. Das UUV beinhaltet über 300 3D-gedruckte Komponenten aus der Fuse-Serie. Außerdem verwendet das Team Formlabs-SLA-Drucker zur Herstellung von Carbonfaserformen für die robusten Außenhüllen der Roboter. Nakai kann eine Form drucken, das Carbonfaserteil nach dem Prepreg-Verfahren testen und das Design am nächsten Tag überarbeiten.

Fertigung für die Endverwendung

Jahrzehntelang war der 3D-Druck im Bereich des Prototyping angesiedelt, vor allem für die einfache Fertigung erschwinglicher Modelle. Mittlerweile können 3D-Drucker wie die Fuse-Serie, der Form 4 oder der Form 4L Teile in Endproduktqualität zu einem Bruchteil der Kosten herkömmlicher Verfahren drucken – und zwar in einem Bruchteil der Zeit, die das Outsourcing beanspruchen würde.

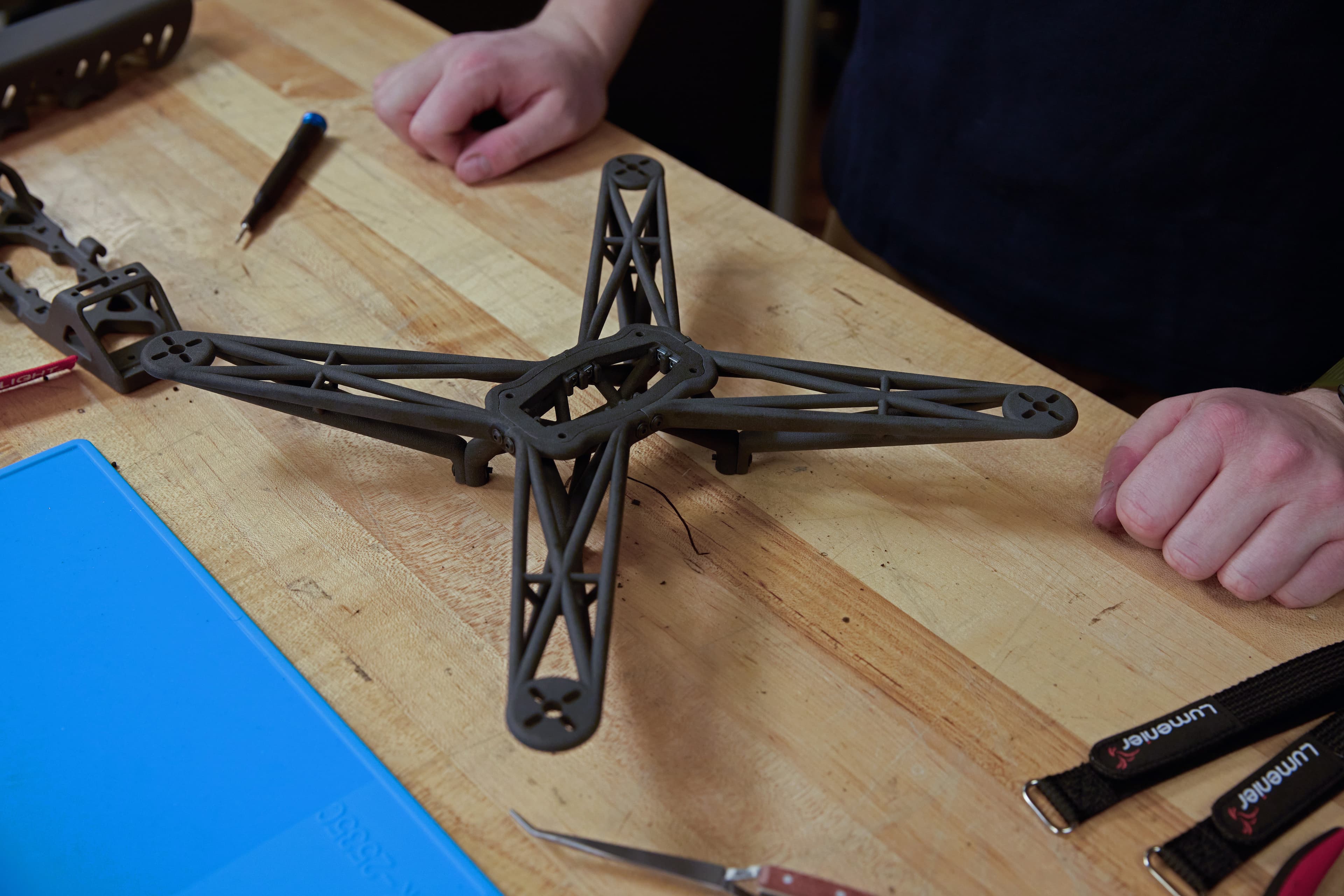

Building Momentum nutzt für seine 3D-gedruckte Drohne das SLS-Ecosystem der Fuse-Serie und Nylon 12 Tough Powder von Formlabs, um den Rahmen, das Gehäuse, die Flügelarme und die Halterungen herzustellen.

Boresight, ein australischer Rüstungskonzern, stellte mithilfe von FDM-Druckern Tausende von billigen, schnellen Zieldrohnen her, die bei Anti-Drohnen-Zielübungen zerstört werden sollen. Aufgrund seiner Erfahrung mit hohen Stückzahlen erhielt das Unternehmen einen Auftrag für den 3D-Druck von funktionalen Drohnen für die Endverwendung und wandte sich daher dem SLS-Druck und der Fuse-Serie zu.

Nextech, ein südafrikanischer Drohnenhersteller, verwendet Formlabs' SLS-Ecosystem der Fuse-Serie, um Endbauteile für seine Starrflügler- und Quadcopter-Drohnen zu drucken.

SoSub nutzt die SLA-3D-Drucker von Formlabs zur Herstellung von Endkomponenten für seine ferngesteuerten Unterwasserdrohnen, die gefährliche, komplexe Reparaturarbeiten für Fischereiflotten durchführen. Ihre wasserdichten 3D-gedruckten Komponenten, wie z. B. ein Mechanismus namens „Squid-Lock“, bewähren sich perfekt beim Einsatz unter Wasser und in extremen Umgebungen.

ION Mobility entwickelt und baut fortschrittliche UAV-Systeme, die auf die Bereiche öffentliche Sicherheit, Verteidigung, Logistik und Industrie zugeschnitten sind. Die Drohnen werden in realen Einsätzen verwendet – von der Überwachung bis zur Notfallhilfe – und sind mit HD-Kameras, Wärmebildtechnik und sicheren Kommunikationssystemen ausgestattet.

Methoden zum 3D-Druck von Drohnen

Die folgenden Gesichtspunkte können Ihnen helfen, die richtige Fertigungsmethode für Ihre Drohnen auszuwählen. Das ideale Verfahren sollte Ihnen ein Gleichgewicht zwischen folgenden Faktoren bieten:

-

Gewicht und Nutzlastkapazität: Drohnen müssen die Balance zwischen struktureller Festigkeit und minimalem Gewicht halten. Leichtere Drohnen haben eine höhere Reichweite und Ausdauer, aber die Gewichtsreduzierung kann ihre Robustheit beeinträchtigen. Drohnen, die mit SLS-Materialien wie Nylon und TPU 3D-gedruckt werden, bieten Festigkeit, ohne zu massiv zu sein.

-

Langlebigkeit und strukturelle Integrität: Der Rahmen bzw. der Frame der Drohne muss Stößen und der ständigen Beanspruchung während des Fluges standhalten und gleichzeitig die Kameras, die Stromquelle und anderes Gewicht tragen. Der Luftstrom um die Stromquelle herum ist wichtig, damit die Elektronik und die Frequenzübertragung kühl und funktionsfähig bleiben. Der SLS-3D-Druck von Drohnen ermöglicht komplexe Geometrien für einen optimalen Luftstrom bei gleichzeitiger Wahrung der strukturellen Integrität.

-

Umweltbeständigkeit (Witterungsbeständigkeit und Wasserdichtigkeit): Drohnen werden im Freien verwendet und können in rauen Klimazonen eingesetzt werden – das Design muss berücksichtigen, dass Elektronikgehäuse wasserdicht sein und die Strukturen vor Korrosion, extremer Kälte und mehr geschützt werden müssen. Nachbearbeitungsschritte für SLS wie Cerakote-Beschichtung oder Dampfglättung können die Lebensdauer und Witterungsfestigkeit von SLS-3D-gedruckten Drohnen verlängern.

-

Kosten und Skalierbarkeit: Die Optimierung für unterschiedliche Produktionsvolumina wirkt sich auf jeden Teil des Designprozesses aus, von der Materialauswahl bis zur Montagemethode. Der 3D-Druck eignet sich ideal für den gesamten Prozess von Prototyping bis Produktion.

-

Abschirmung gegen elektromagnetische Störungen (EMI) und HF-Transparenz: Überlegen Sie, welche Komponenten abgeschirmt werden müssen und welche offene Kommunikationslinien zwischen den Empfängern benötigen, und wählen Sie die entsprechenden Fertigungsmaterialien und -methoden. Nylon 11 CF Powder eignet sich gut für EMI-abschirmende Komponenten.

-

Einfache Montage, Reparierbarkeit vor Ort: Bei Drohnen handelt es sich grundsätzlich um Geräte, die im Feld eingesetzt werden. Bediener*innen müssen in der Lage sein, Teile auszutauschen, auf aufgezeichnete Informationen zuzugreifen, die Drohne zu demontieren, zu reparieren und zu modifizieren, wenn es die Situation erfordert. Der 3D-Druck erleichtert die Beschaffung von Ersatzteilen auf Abruf erheblich.

-

Individualisierung: Die Rahmen oder Frames herkömmlicher FPV-Drohnen bestehen aus laminierten Carbonfaserplatten mit einer hervorragenden spezifischen Festigkeit. Einschränkungen beim Fertigungsverfahren dieser Platten können jedoch die Komplexität und Agilität des Designs begrenzen. Die einzige Möglichkeit, das Drohnendesign kostengünstig zu individualisieren, ist der 3D-Druck eines Großteils der Hauptkomponenten.

Alle diese Gesichtspunkte unterstreichen die Eignung des SLS-3D-Drucks für die Drohnenproduktion. Leistungsstarke Drucktechnologien sind heute zugänglicher denn je und ebnen kleinen und mittleren Herstellern den Weg, um sich auf dem Markt zu behaupten.

3D-Drucktechnologien für die Konstruktion und Fertigung von Drohnen im Vergleich

| FDM | SLA | SLS | ||||

| Ideale Anwendungen | Rapid Prototyping, Zieldrohnen für Abwehrübungen (Verbrauchsmaterial), Modelle zur Überprüfung der Passform |

|

|

|||

| Vorteile |

|

|

|

|||

| Nachteile |

|

Geringere Schlagfestigkeit, erfordert Waschen und Nachhärten | Höhere Einstiegshürde (Einstiegskosten ca. 30 000 €) | |||

| Ideale Materialien |

|

|

Nylon 12 Tough Powder, Nylon 11 CF Powder, TPU 90A Powder (für Dämpfungselemente, Abstandshalter) |

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

FDM

Der FDM-3D-Druck eignet sich zwar perfekt für einige Drohnentypen, wie etwa solche, die in Abwehrübungen abgeschossen werden sollen, doch wenn es um die Entwicklung einer funktionalen Drohne für die Endverwendung geht, die eine Nutzlast tragen und eine Aufgabe erfüllen soll, sind FDM-Teile der Herausforderung meist nicht gewachsen. Hinsichtlich Kosten, Infrastruktur und Benutzerfreundlichkeit sind FDM-Drucker die einfachste Einstiegslösung. Die FDM-Technologie ist jedoch nur bedingt in der Lage, Teile zu liefern, die enge Toleranzen und eine gleichbleibende Maßgenauigkeit einhalten müssen und die stoßfest, langlebig und wasserdicht sind. FDM-Teile sind anisotrop und spalten sich unter Belastung entlang der Schichtlinien.

Die besten FDM-Materialien für 3D-gedruckte Drohnenkomponenten

| Eigenschaften | Anwendungen | |||

| ABS |

|

|

Stereolithografie (SLA)

SLA-3D-Drucker wie Formlabs' Form 4 und Form 4L sind beliebt, weil sie hochpräzise Teile aus einer Reihe von Materialien herstellen können und Äquivalente für die meisten Kunststoffe traditioneller Fertigungsmethoden bieten – und das alles auf Desktop- oder Benchtop-Druckern für unter 10 000 Euro. SLA-Teile sind wasser- und luftdicht, da der SLA-3D-Druck isotrope Teile ergibt, die unabhängig von der Belastungsrichtung die gleichen mechanischen Eigenschaften aufweisen. Die Palette der verfügbaren Materialien reicht von echtem Silikon wie Formlabs' Silicone 40A Resin bis hin zu ABS-ähnlichen Materialien wie Tough 1500 Resin mit 155 % Bruchdehnung für duktile, langlebige Teile.

Die besten SLA-Materialien für 3D-gedruckte Drohnenkomponenten

| Eigenschaften | Anwendungen | |

| Silicone 40A Resin | Echtes Silikon, weich, elastisch | Abstandshalter, Dichtungen |

| Tough 1500 Resin V2 | Ähnliche Festigkeit, Steifigkeit und Zähigkeit wie Polypropylen (PP) | Gehäuse, Schnappverschlüsse, selbstschneidende Schrauben, Baugruppen |

| Tough 2000 Resin | Ähnliche Steifigkeit und Festigkeit wie ABS | Vorrichtungen, Halterungen, Gehäuse |

| Grey Resin | Robustheit und Haltbarkeit für allgemeine Zwecke, hohe Genauigkeit und Konsistenz | Schnelles, präzises Prototyping |

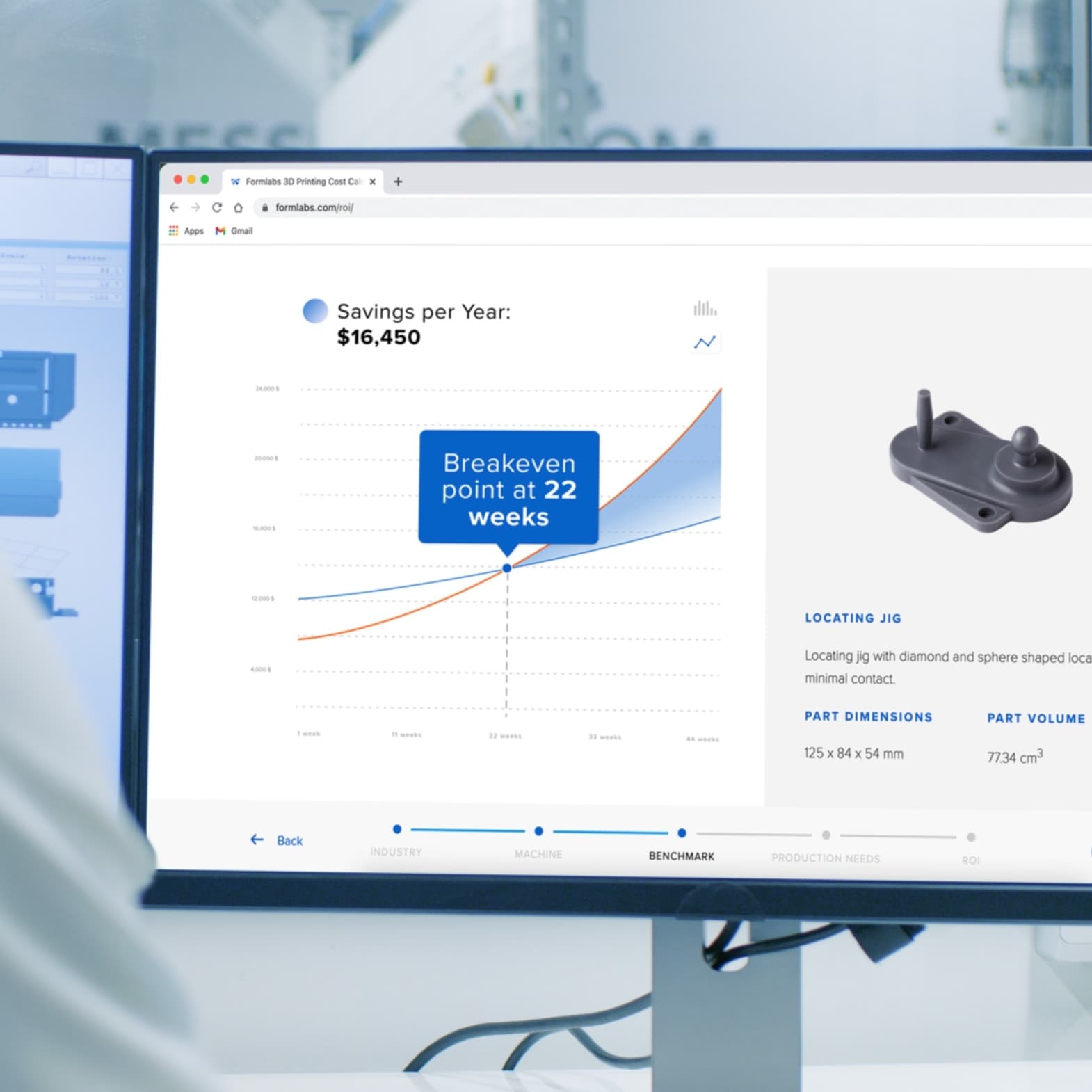

Ihre Zeit- und Kosteneinsparung berechnen

Nutzen Sie unser interaktives ROI-Tool zur Berechnung Ihrer Zeit- und Kostenersparnis beim 3D-Druck mit einem Formlabs-Drucker.

Selektives Lasersintern (SLS)

Der SLS-3D-Druck ist die beste Option für die Produktion von Drohnenrahmen und anderen Komponenten für die Endverwendung. Mit der SLS-3D-Drucktechnologie lassen sich langlebige, robuste und hochpräzise Teile aus Materialien herstellen, die in der Branche bereits wohlbekannt sind, wie Nylon und TPU. SLS-Drucker wie der Fuse 1+ 30W liefern zuverlässig minimale Strukturgrößen von 0,2 mm und drucken komplexe, organische Formen ohne Stützstrukturen, was die Nachbearbeitung erleichtert und neuartige Geometrien ermöglicht. Zudem ist der SLS-3D-Druck selbststützend, sodass Drohnenhersteller mehrere Bauteile auf einmal drucken und in der Konstruktionskammer übereinander stapeln können. Das sorgt für eine effizientere Fertigung und Pulvernutzung.

Die besten SLS-Materialien für 3D-gedruckte Drohnenkomponenten

| Eigenschaften | Anwendungen | |||

| Nylon 12 Tough Powder |

|

|

||

| Nylon 11 CF Powder |

|

|

||

| TPU 90A Powder | Weich, elastomerisch |

|

||

| Nylon 12 Powder |

|

Frames, Gehäuse, Vorrichtungen, Halterungen |

Der Ansatz von Building Momentum: Drucker und Material

Building Momentum ist ein Beratungsunternehmen, das auf jahrelanger taktischer Erfahrung bei den US-Streitkräften im Ausland aufbaut. Angesichts der wachsenden Bedeutung von Drohnen für den Erfolg von Verteidigungsanstrengungen auf der ganzen Welt hat Building Momentum verschiedene Drohnenmodelle entwickelt, aber auch Schulungskurse zur Entwicklung und Herstellung von Drohnen.

Die bevorzugte Fertigungslösung des Unternehmens ist das SLS-Ecosystem der Fuse-Serie von Formlabs, das folgende Vorteile bietet:

-

Materialeignung: Für EMI- (Elektromagnetische Interferenz) und HF- Management (Hochfrequenz), um zuverlässige Kommunikation, Navigation und Sensorleistung zu gewährleisten.

-

Nylon 11 CF Powder wurde für die EMI-Abschirmung validiert und wird derzeit von einem großen US-Verteidigungsunternehmen für die Produktion von taktischen Drohnen in großem Maßstab eingesetzt.

-

Open Material License: Ermöglicht das Experimentieren mit verschiedenen gesinterten Pulvern für spezielle Anwendungen, z. B. HF-Transparenz.

-

Mechanische Eigenschaften und Zerspanbarkeit: Ideal für Gehäuse und Komponenten, die signaldurchlässig sein müssen, wie z. B. GPS-Gehäuse, funkdurchlässige Kuppeln und Sensorabdeckungen.

-

Flexible Materialien: TPU 90A Powder eignet sich dank seiner Flexibilität besonders für weiche Halterungen von HF-empfindlicher Elektronik, zur Reduktion von Vibrationen und zur Gewährleistung eines klaren Signalempfangs.

-

-

Erschwingliche Kosten und Installation: Mit einem Preis von weniger als 60 000 Euro für das gesamte Fuse-Ecosystem ist die Technologie um ein Vielfaches günstiger als herkömmliche SLS-Optionen und benötigt dabei nicht mehr Strom als zwei Kühlschränke und nicht mehr Platz als drei.

-

Hohe Maßgenauigkeit: Der Fuse 1+ 30W liefert zuverlässig Teile mit Toleranzen von +/- 0,1 mm, wodurch komplexe Baugruppen einfach und schnell zusammengesetzt werden können.

Drohnenplanung vor dem Design

Kenntnis der Mission

- Muss die Drohne autonom fliegen?

- Wie wird die Umgebung aussehen? Innenräume? Bewegliche Hindernisse? Höhenlage?

- Muss die Drohne eine Nutzlast transportieren? Wie viel wird diese wiegen?

- Müssen Sie Fotos, Videos oder andere Daten sammeln?

- Wie lange müssen Sie fliegen?

- Wie schnell/manövrierfähig/agil muss die Drohne sein?

Komponenten festlegen: Missionsspezifisch

- Große Entfernungen

- Funkgeräte für große Entfernungen, begrenzte Datenübertragung

- Innenräume

- Kurzstreckensensoren wie LiDAR & Optical Flow über GPS und Barometer

- Außenbereich

- GPS, Barometer

- Datenerhebung

- Kamera-Gimbal

- IR-/Wärmebildkamera

- Onboard-Videorekorder

- Maßgeschneiderte Sensorpakete

- LiDAR für Kartierung und Datenerfassung

- Autonomes Fliegen

- Telemetrie-Funk

- GPS (GNSS)/Optical Flow

- Barometer/LiDAR für die Navigation (1D, 2D, 3D)

- FPV-Flug

- FPV-Kamera & Videosender

- Nutzlast

- Dropper

- Mechanismen zur Nutzlastbefestigung

Komponenten festlegen: Flugspezifisch

- Ermitteln Sie die Größe, die zusätzlich zu den Flugkomponenten alle missionsspezifischen Komponenten aufnehmen kann

- Wählen Sie die Anzahl der gewünschten Motoren und ermitteln Sie eine Motor-Propeller-Kombination, die den Leistungs-/Hubanforderungen entspricht

- Finden Sie den Flugregler und Konfigurator, der am besten zu Ihrer Mission und Ihrem Komplexitätsgrad passt

- Ermitteln Sie einen ESC (elektronischen Drehzahlregler), der die Stromaufnahme von Motor und Propeller bei maximaler Drosselung sichern kann und mit Ihrem Flugregler funktioniert

- Identifizieren Sie ein Remote-ID-Modul (falls in Ihrem Fluggebiet erforderlich)

Entwurf des 3D-gedruckten Drohnenrahmen

Frame-Typ und Radstand auswählen

- Wählen Sie den Radstand so, dass der richtige Abstand zum Propeller gewährleistet ist, je nach gewähltem Motor und Propeller.

- Frame-Typ

- X-Form – 4 Motoren. Ideal für kompakte Konstruktionen mit wenig Komponenten, wie FPV-Quadcopter. Dies sorgt auch für stabile, vorhersehbare Flugeigenschaften.

- H-Form – 4 Motoren. Ähnlich wie die X-Form, aber mit mehr Platz für Komponenten und weniger stabilen Flugeigenschaften

- Modifizierte X-Form – 4 Motoren. Stabilität der X-Form, aber mit mehr Optionen zur Platzierung von Komponenten.

- Deadcat – 4 Motoren. Ähnlich wie die modifizierte X-Form, aber mit leicht nach hinten gebogenen Armen, um die Propeller aus dem Sichtfeld der FPV-Kamera zu halten

- Kanalisiert – 4 Motoren (mehr sind möglich), der Frame erstreckt sich um die Propeller, um die Blätter während des Fluges in Innenräumen oder in der Nähe von Menschen zu schützen.

- Box/Viereckig – 4 Motoren. Typischerweise bei kleineren Quadcoptern, ähnlich wie die X-Form, aber steifer und oft stärker, jedoch bei zusätzlichem Luftwiderstand.

- Hexacopter/Octocopter – 6 oder 8 Motoren, um die potenzielle Hubkraft zu erhöhen und Redundanz im Falle eines ESC-/Motor-/Propeller-Ausfalls zu schaffen.

- Wählen Sie eine Anordnung der Komponenten. Beachten Sie dabei die Mission, den Schwerpunkt und das Zusammenspiel der Komponenten.

- Wo möchten/müssen Sie die Sensoren oder Kameras montieren?

- Gibt es eine Nutzlast, die an einer bestimmten Stelle montiert werden muss?

- Wählen Sie die Position des Akkumulators so, dass der Schwerpunkt näher am Zentrum der Drohne liegt.

- Drohnen beinhalten oft mehrere Antennen, und jede davon muss sorgfältig platziert werden.

- Alle Antennen müssen so weit wie möglich von Komponenten entfernt sein, die viele HF-Störungen erzeugen, wie z. B. Lichtmotoren, Stromkabel und ESC.

- GPS-Antennen benötigen eine klare, ungehinderte Sichtlinie zum Himmel und sollten am besten nicht in der Nähe von Störquellen (andere HF-Quellen oder Kabel mit hohen Stromstärken) positioniert werden.

- Video-, Telemetrie- und RC-Antennen benötigen eine ungehinderte Sichtlinie zur Basisstation und müssen so montiert werden, dass die Antennenreichweite/das Antennendiagramm die Basisstation erreicht.

Wählen Sie die gewünschten Materialien aus

- Formlabs' Nylon 12 Tough Powder bietet die beste Schlagfestigkeit und Verschleißbeständigkeit, Nylon 11 CF Powder bietet erhöhte Steifigkeit und TPU 90A Powder ist ideal für vibrationsdämpfende und stoßdämpfende Merkmale.

- Berücksichtigen Sie bei der Gestaltung Ihres Rahmens die Stärken und Schwächen der additiven Fertigung. SLS-Teile lassen sich nicht leicht als Hohlteile drucken, und das Pulver lässt sich nur schwer aus engen, tiefen Hohlräumen entfernen. Daher bietet sich das Verfahren für Skelettentwürfe an.

- Versuchen Sie nicht, den gesamten Frame auf einmal zu entwerfen. Beginnen Sie mit Ihrer grundlegenden Flugausrüstung und nehmen Sie nachträglich Änderungen vor. Sie werden von sich aus erkennen, welche Änderungen nötig sind (Platzierung von Komponenten, Verbesserung von Design und Material, Kabelmanagement, Austauschbarkeit usw.), wenn Sie versuchen, Ihre Drohne zusammenzubauen und zu fliegen. Machen Sie sich die Flexibilität des 3D-Drucks zunutze, indem Sie Ihr Design kurzfristig überarbeiten.

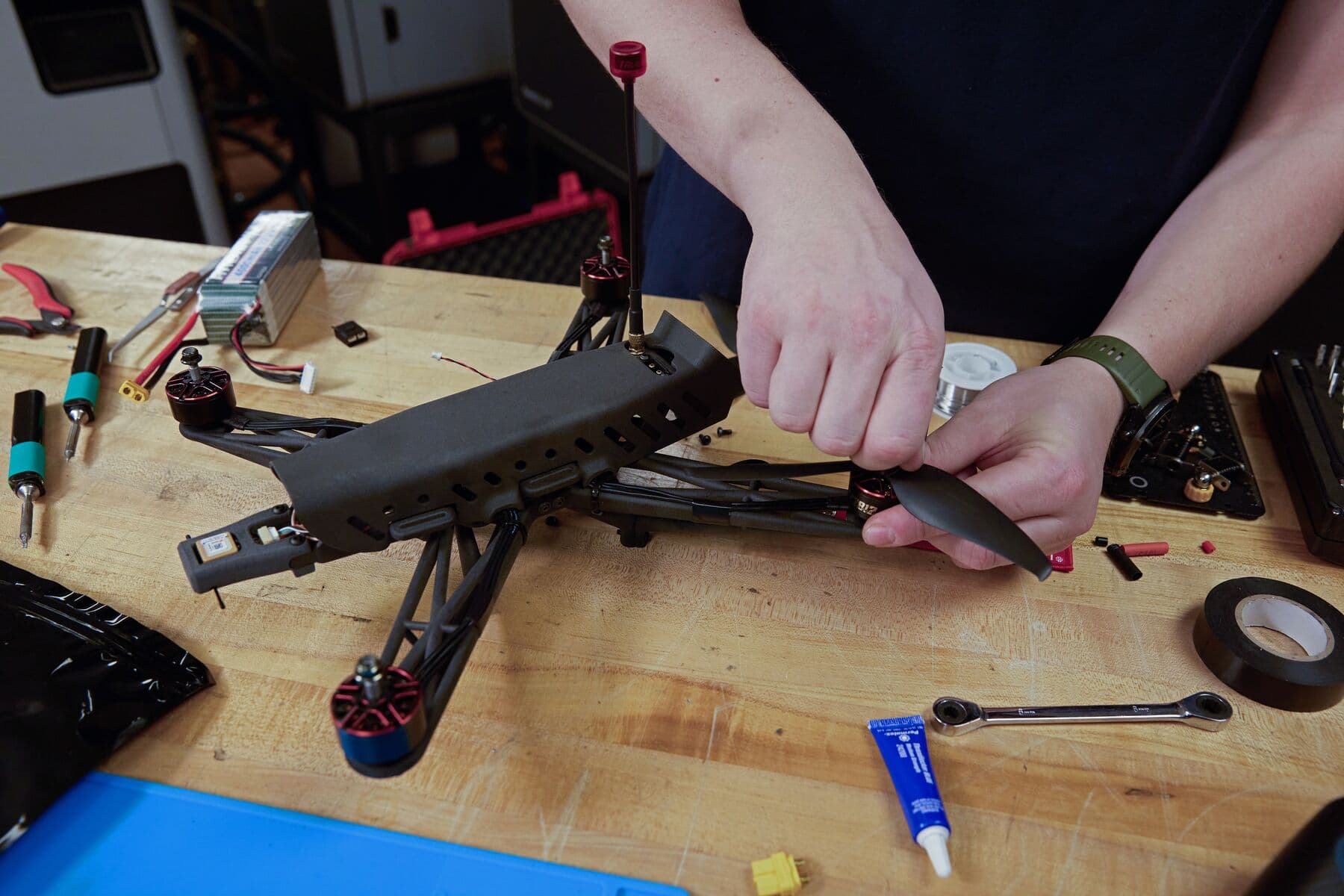

Schritt-für-Schritt-Montage

Schritt 1: Motorarme mit der Basis verbinden

Bei fast jeder Drohnenkonstruktion, egal ob es sich um eine FPV-Massenproduktion oder um eine kundenspezifische Drohne handelt, müssen zunächst die Motorarme mit der Basis verbunden werden, damit der Stack angebracht werden kann. Mit 3D-gedruckten Frames können Sie eine Drohne passend zu Ihren vorhandenen, handelsüblichen Teilen entwerfen, anstatt ungleiche Teile zusammenbringen zu müssen.

Tauchen Sie Ihre M3-Schrauben in ein wenig Loctite-Schraubensicherung, anstatt das Loctite direkt auf das Gewinde aufzutragen. Lassen Sie die Schrauben etwas locker, während Sie sich vergewissern, dass die Ausrichtung korrekt ist, und ziehen Sie sie danach fest, um einen festen Sitz zu erreichen.

Wir haben bestimmte Dinge hier mit Hinblick auf einfache Montage gestaltet. Die Drohnenbasis verfügt über Nuten, die die Vierkantmuttern aufnehmen, sodass Sie die Arme befestigen können, ohne die Muttern festhalten zu müssen. Das Design der Drohne ist außerdem vollständig parametrisch, d. h., wenn wir die Größe oder Form eines Merkmals ändern wollen, wird der Rest der Drohne entsprechend angepasst.

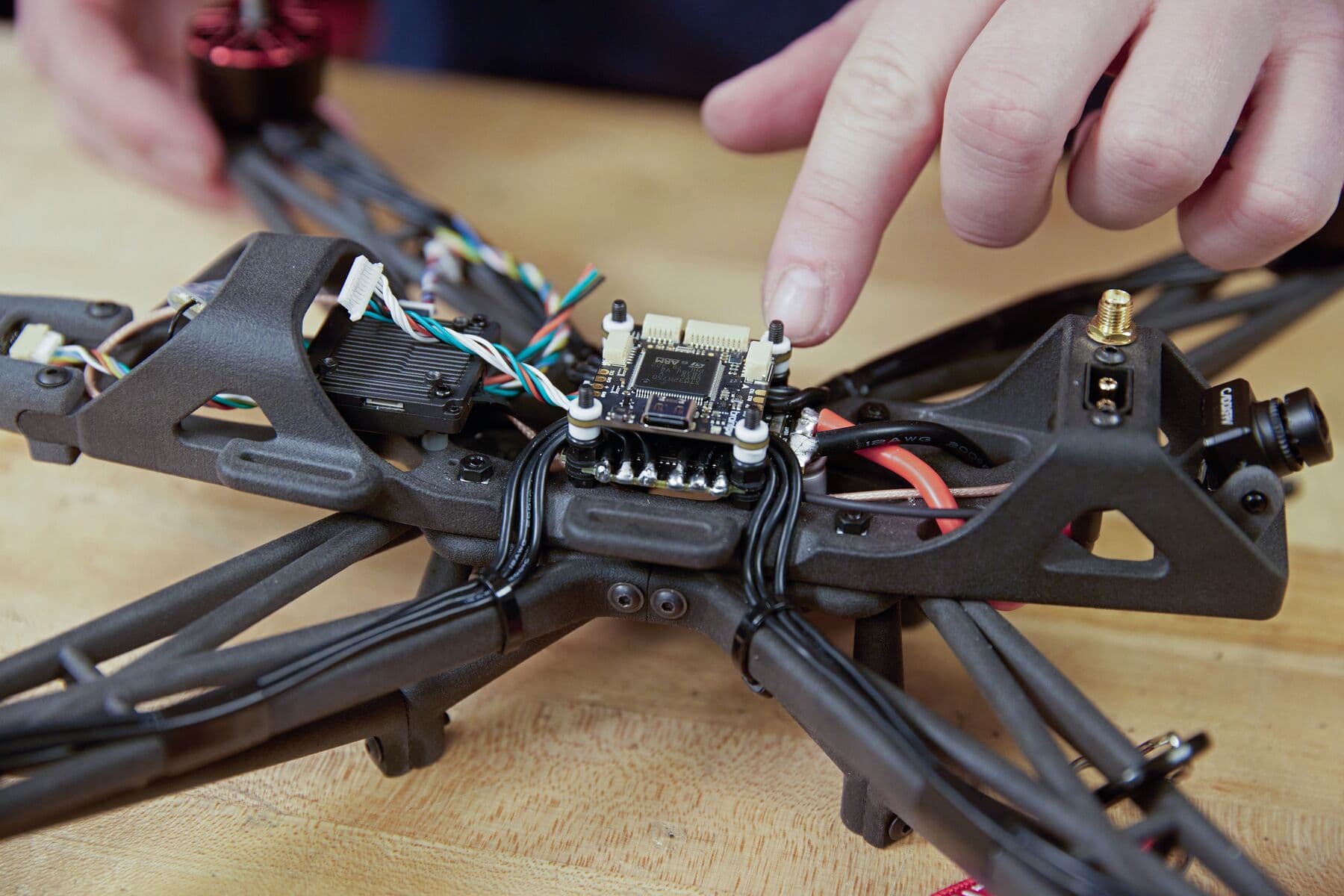

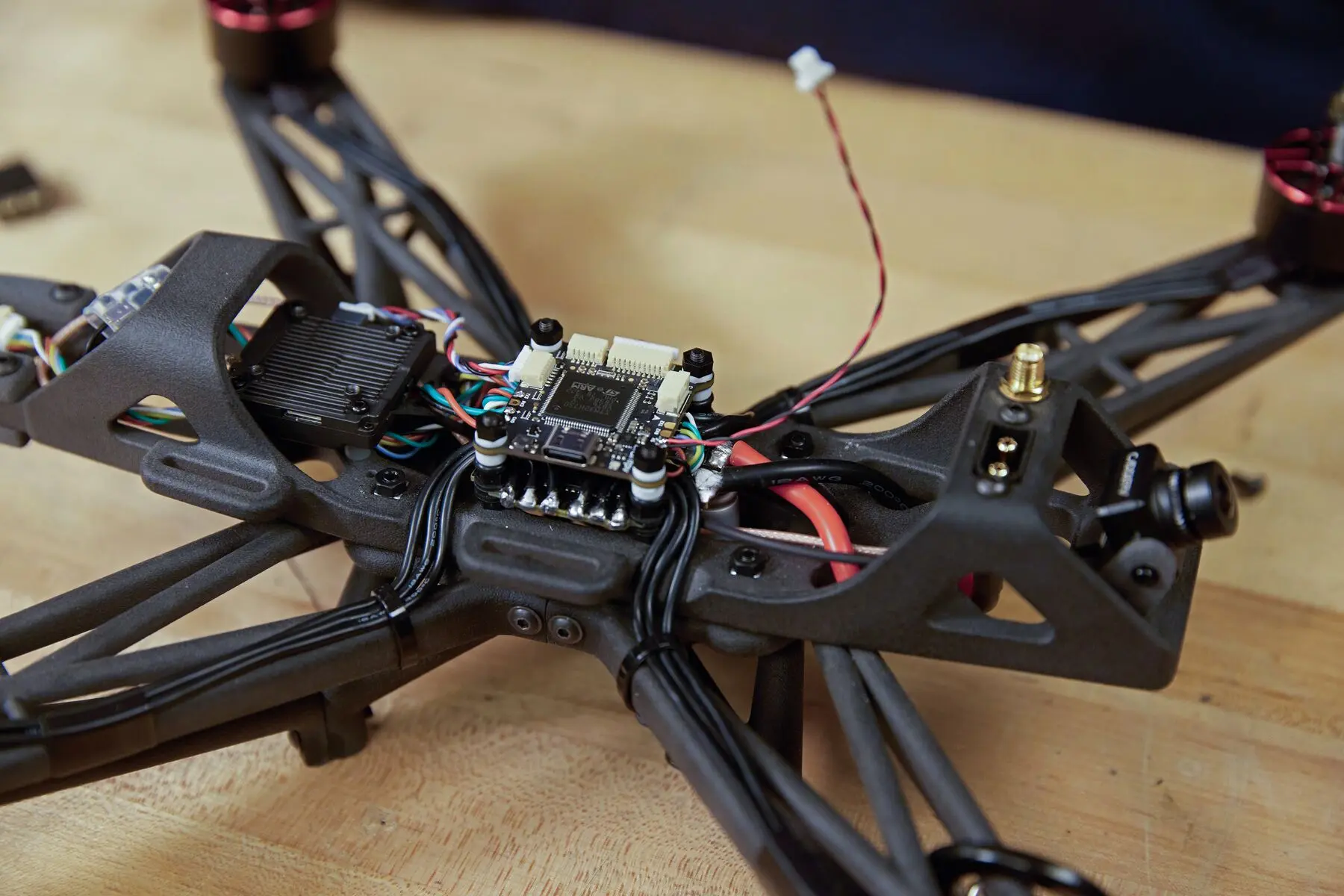

Schritt 2: Stack auf der Montageplatte befestigen

Der Vorteil eines modularen Designs, in welchem Basis, Montageplatten und Arme separate Teile sind, ist die Flexibilität. Wenn Sie Ihren Stack wechseln möchten, um eine bestimmte Hardware/Firmware zu verwenden, oder wenn Sie Ihren ESC wechseln möchten, um verschiedene Motorensätze zu verwenden, können Sie einfach Ihre Montageplatte austauschen, ohne das Design Ihrer Drohne komplett neu zu erstellen.

Es werden Abstandshalter verwendet, um einen ausreichenden Luftstrom um und unter dem elektrischen Drehzahlregler (ESC) zu gewährleisten und somit eine Überhitzung und Beschädigung der Komponenten zu vermeiden.

Wir haben flache Montageschrauben mit vorgefertigten Senkbohrungen verwendet, damit die Schrauben flach auf der Unterseite der Montageplatte aufliegen und alle montierten Komponenten genau passen.

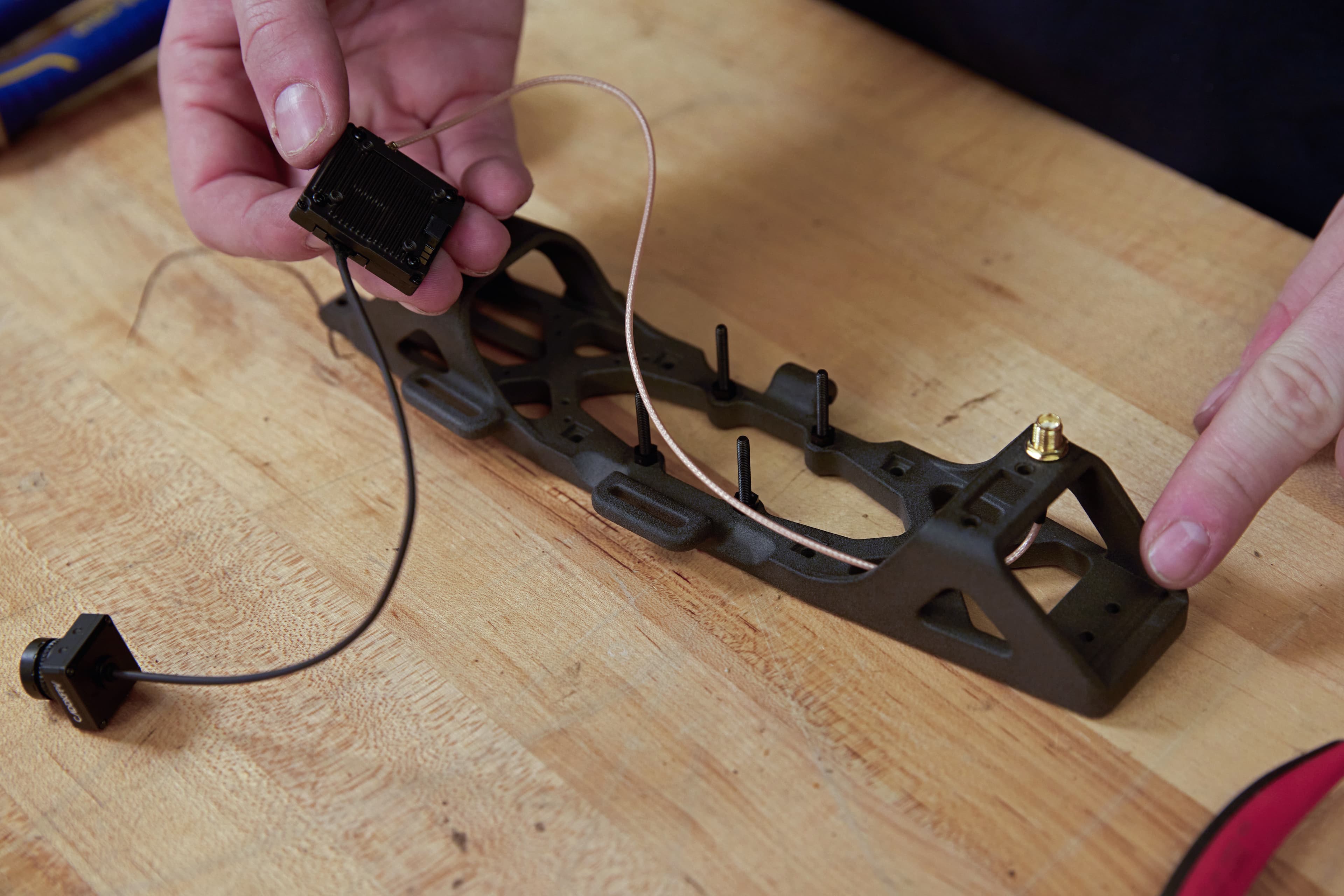

Schritt 3: Videosender installieren

Setzen Sie eine Messingmutter auf den SMA-Anschluss und ziehen Sie sie fest, um den Antennenanschluss am Rahmen zu befestigen. Bevor Sie den Videosender (VTX) auf den Rahmen aufsetzen, schieben Sie die Schrauben durch die unteren Löcher der Montageplatte, entsprechend dem Montagemuster. Setzen Sie Abstandshalter auf die Schrauben und befestigen Sie den VTX auf der Montageplatte. Lassen Sie die Schrauben etwas locker, bis Sie sich von der korrekten Ausrichtung überzeugen können, und ziehen Sie sie dann fest.

Für gewöhnlich wird die Antenne des Videosenders (VTX) an der Rückseite der Drohne platziert, in der Nähe von Komponenten, die entweder anfällig für HF-Störungen sind oder Störungen verursachen könnten. Mit 3D-Druck können wir das Teil so anpassen, dass der VTX weit weg von diesen Risiken sitzt. Das bedeutet jedoch, dass wir eine ausreichende Kabellänge für die Kamera und die Antenne sicherstellen müssen, um die größere Entfernung zwischen den Komponenten zu berücksichtigen.

Schritt 4: Kamera montieren

Setzen Sie Ihre FPV-Kamerahalterung, die mit TPU 90A Powder gedruckt wurde, auf die Montageplatte und befestigen Sie die Kamera mit kleinen Schrauben. TPU 90A Powder ist ein Elastomer und verhält sich wie Gummi, weshalb es sich hervorragend für vibrationsdämpfende Komponenten wie diese Kamerahalterung eignet.

Schritt 5: Motoren montieren

Die Motoren sicher zu befestigen ist essenziell. Verwenden Sie erneut Loctite an den Schraubenspitzen, und benutzen Sie eine Unterlegscheibe, um die Kraft der Schraube zu verteilen, die das Nylonmaterial durchdringt. Lassen Sie die Schrauben etwas locker und kontrollieren Sie die Ausrichtung, wenn alle vier Schrauben eingedreht sind. Ziehen Sie sie dann fest. Setzen Sie die mit dem Motor gelieferte Nylon-Sicherungsmutter auf die Motorwelle, die Sie später verwenden werden.

Schritt 6: Kabelmanagement

Es empfiehlt sich, Ordnung zu halten, indem Sie die Motorkabel mit Kabelbindern, Klebeband oder Kabelkanälen an den Drohnenarmen befestigen und dabei darauf achten, dass sie nicht durchhängen. Dies vermeidet Montagefehler und verringert das Risiko, dass sich ein Propeller in einem Kabel verfängt.

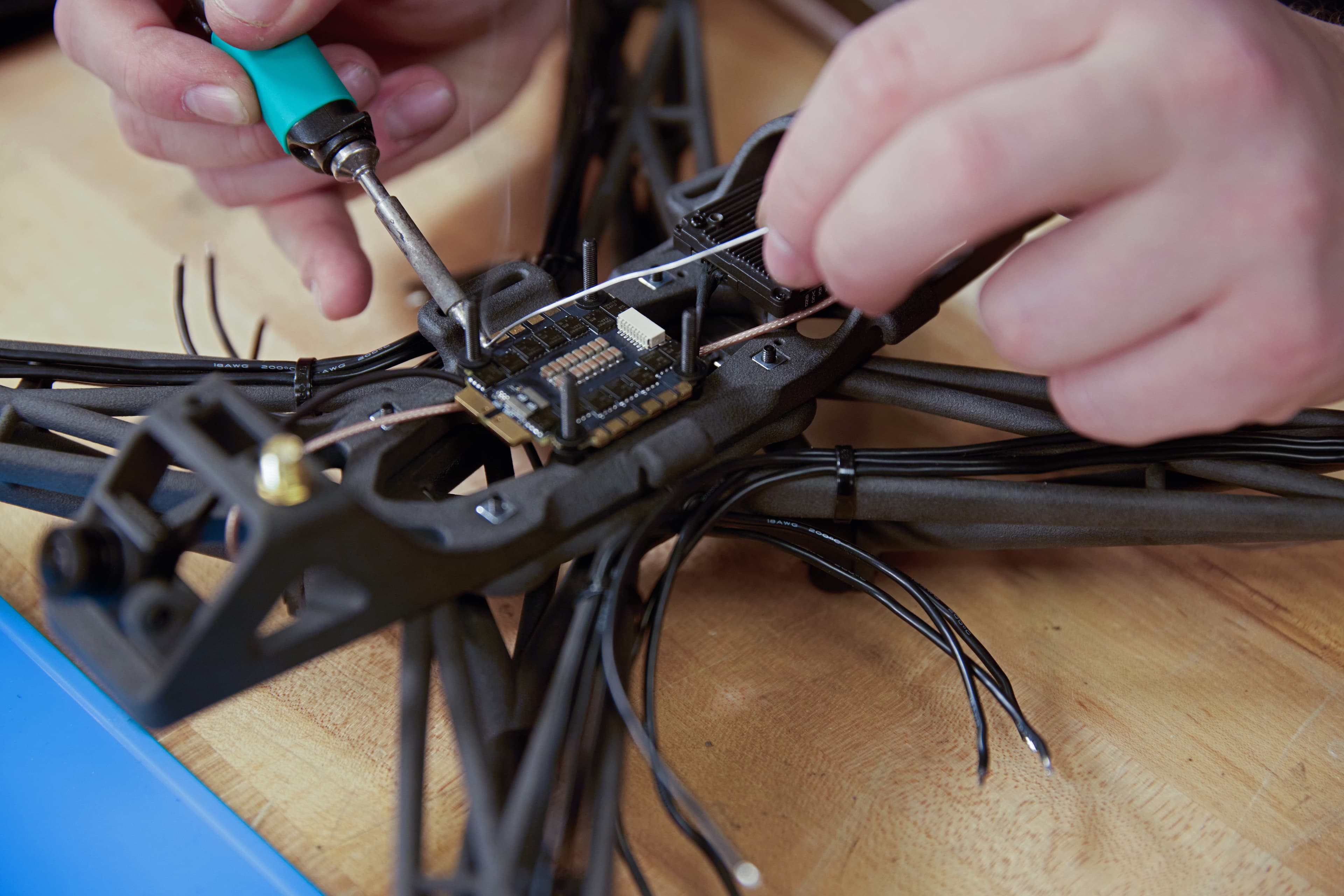

Schritt 7: Elektronischen Drehzahlregler (ESC) einbauen

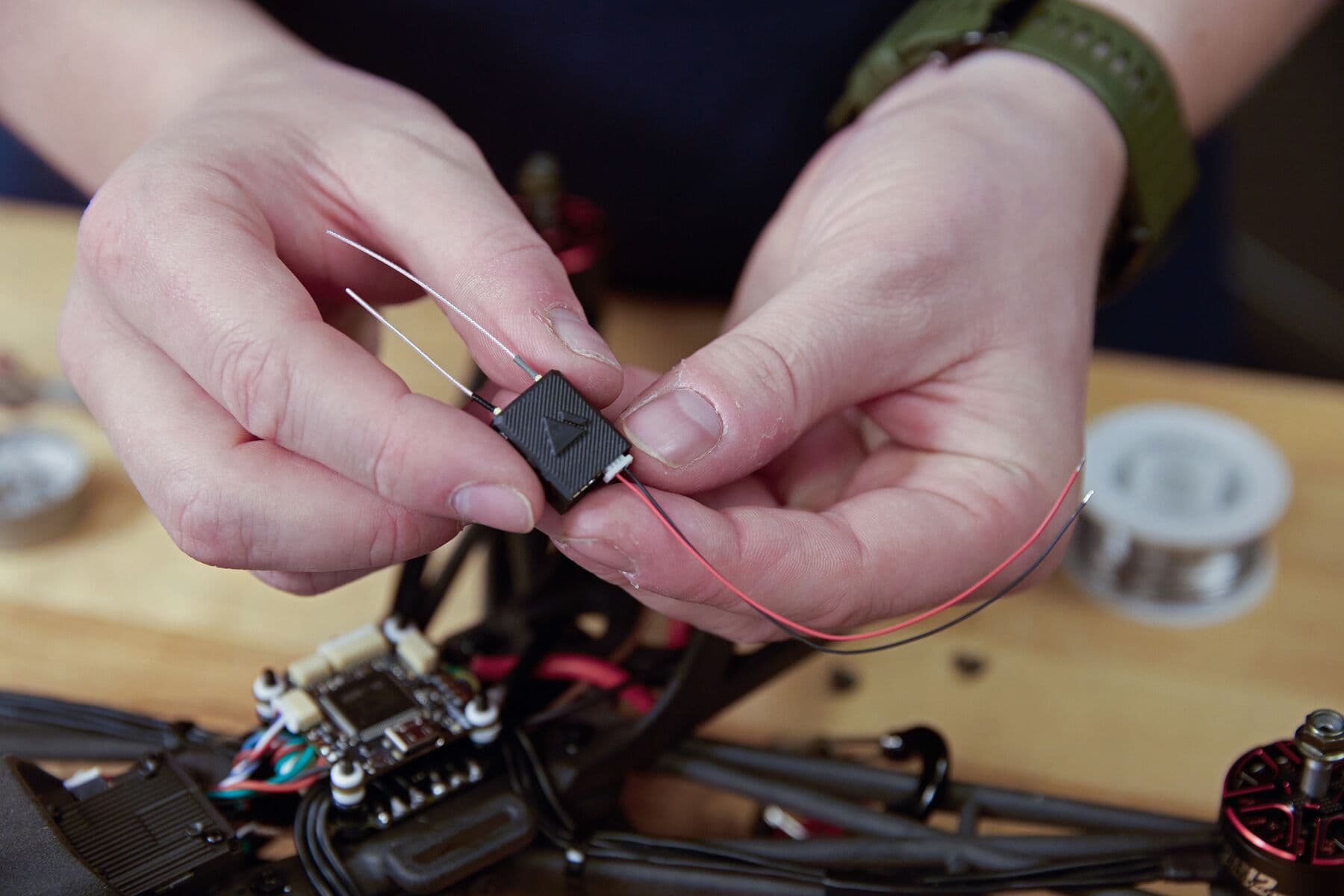

Montieren Sie den Regler so, dass die Haupt-Power-Pads zur Vorderseite der Drohne zeigen.

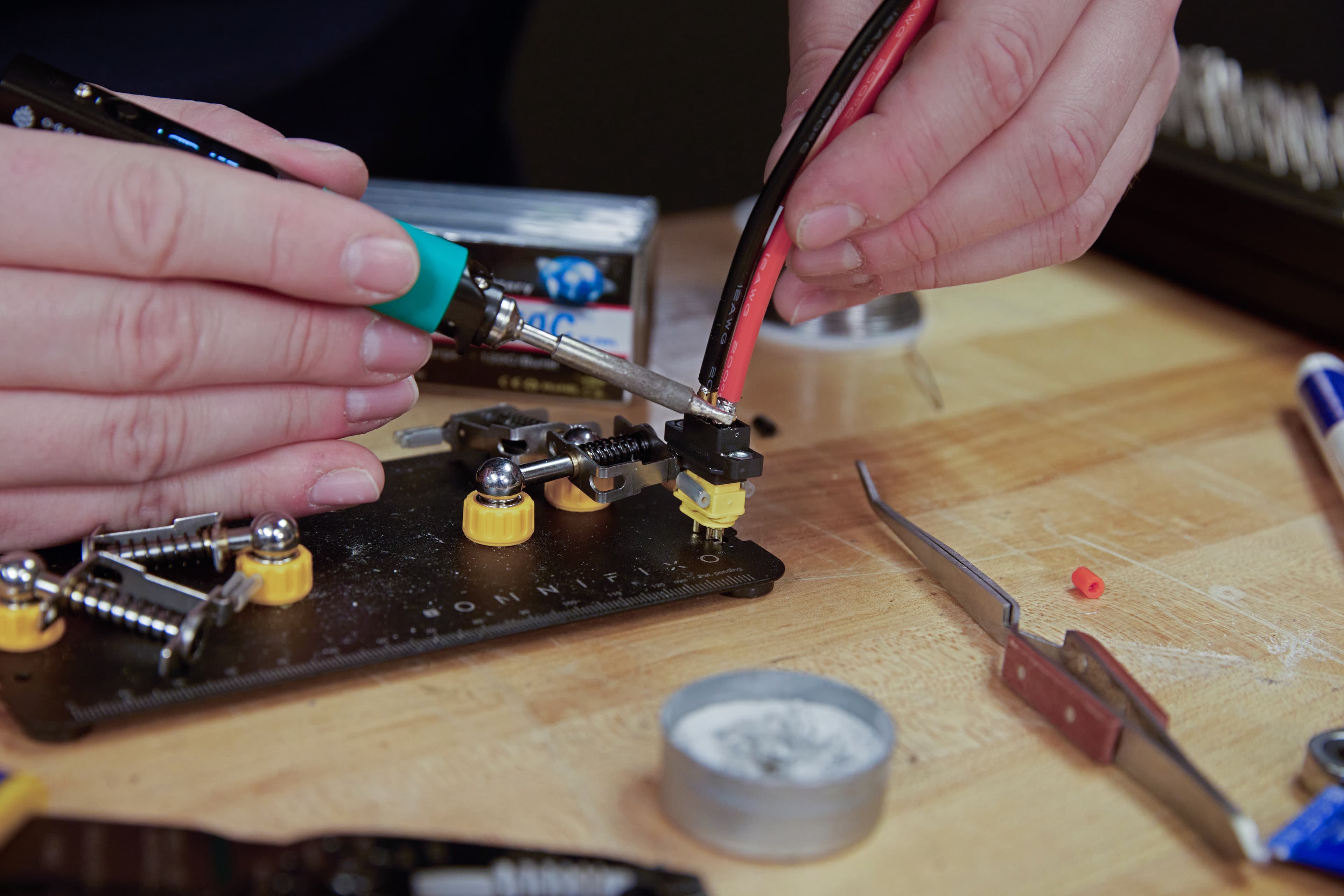

Diese Drohne wurde so konstruiert, dass sie vor Ort gewartet werden kann; der Akku der Drohne kann als Stromversorgung für einen Lötstift dienen. Tragen Sie vor dem Löten Flussmittel auf die Pads auf, um eine gute Lötverbindung zu gewährleisten. Wir verwenden 380 °C mit einer Keilspitze. Schneiden Sie das Kabel auf die gewünschte Länge zu, und wickeln Sie es zur besseren Organisation um die Schrauben. Geben Sie Lot auf das gewünschte Pad und bringen Sie dann die verzinnten Motorkabel auf dem Pad an. Erhitzen Sie immer erst das Pad und fügen Sie dann das Lot hinzu.

Bereiten Sie nach dem Löten der Motorkabel das Kabel vor, das den ESC mit dem Flugregler verbindet. Vergewissern Sie sich, dass der Verbinder die richtigen Stifte des Flugreglers mit dem ESC verbindet. Sobald das Kabel validiert ist, stöpseln Sie es in den ESC-Anschluss.

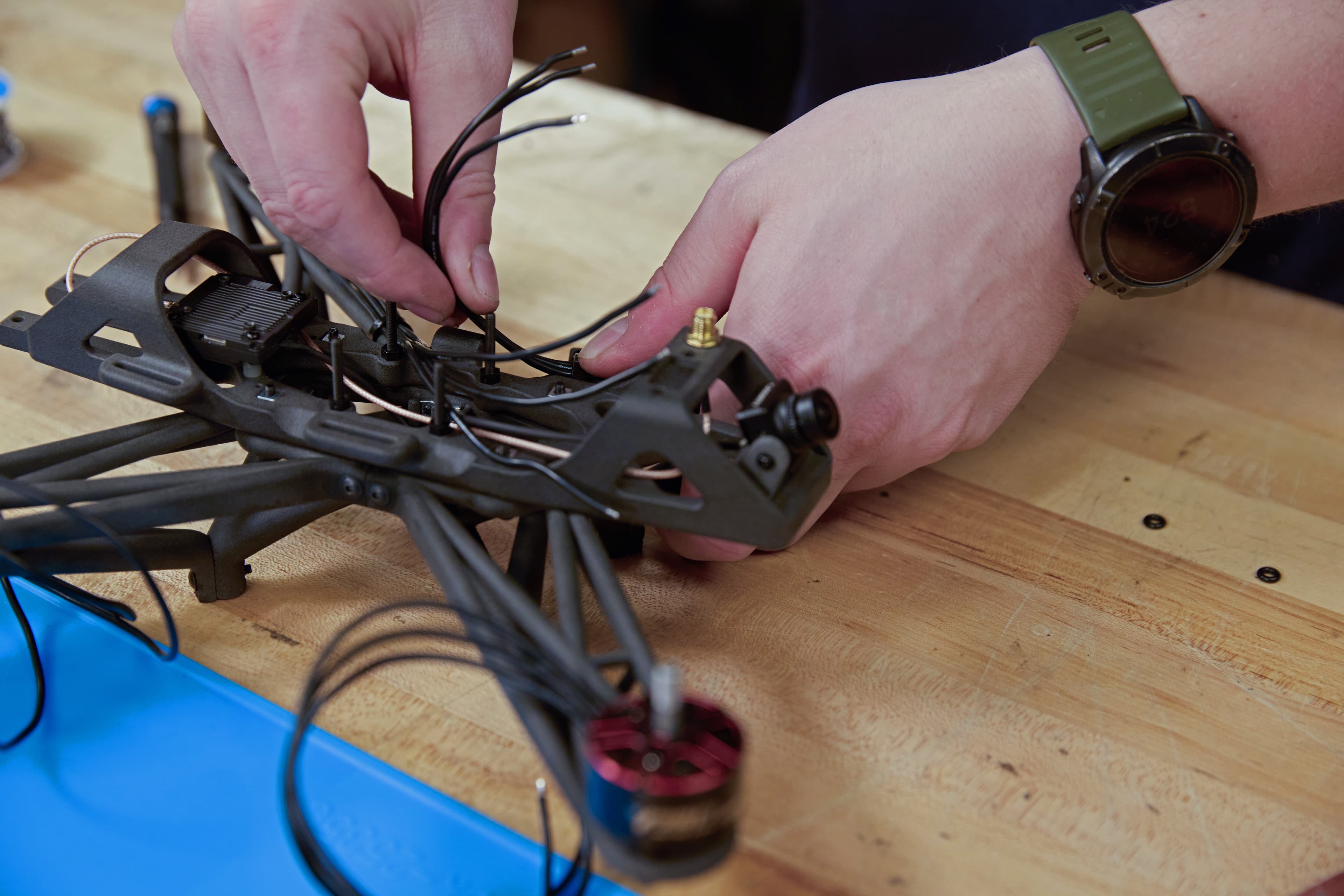

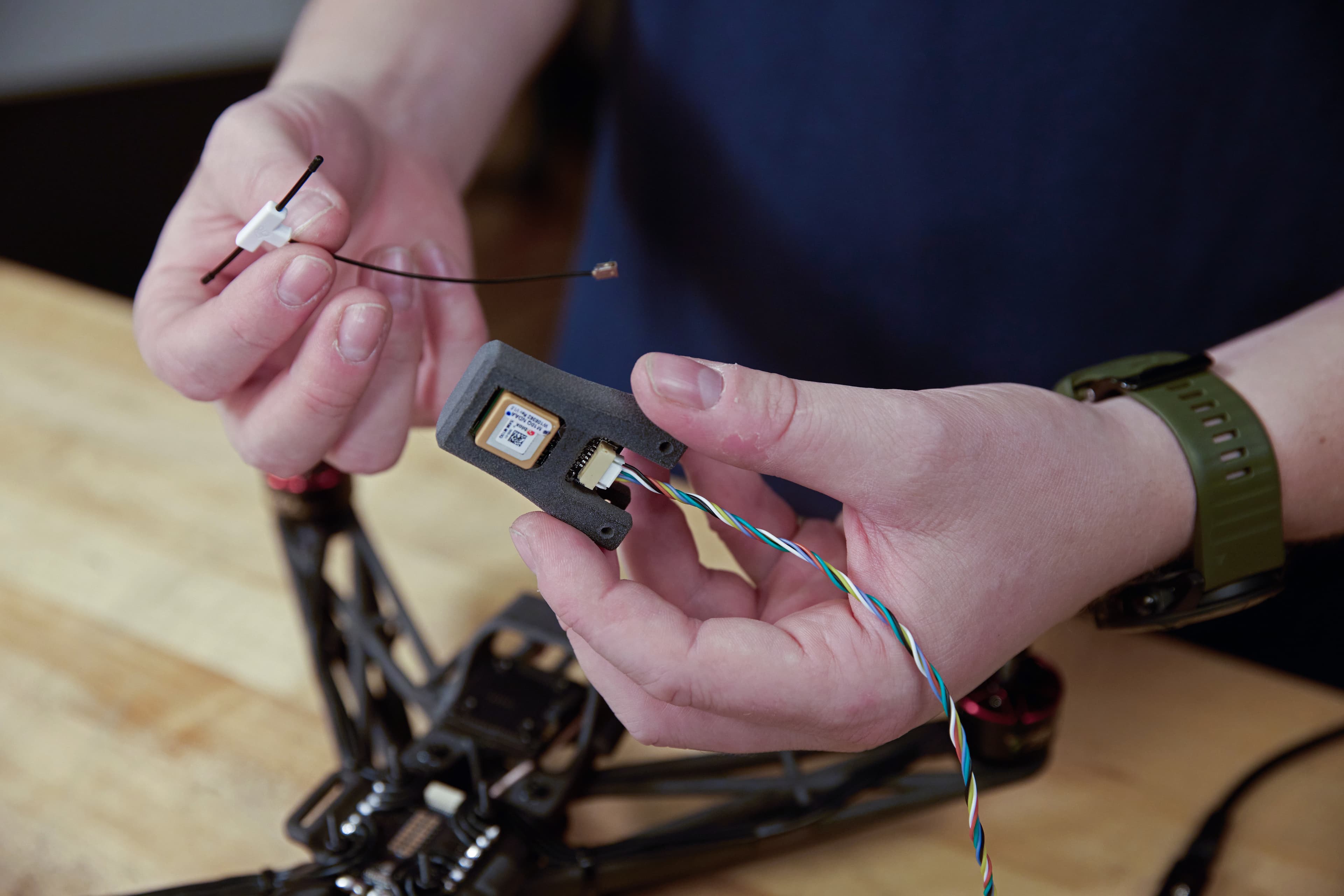

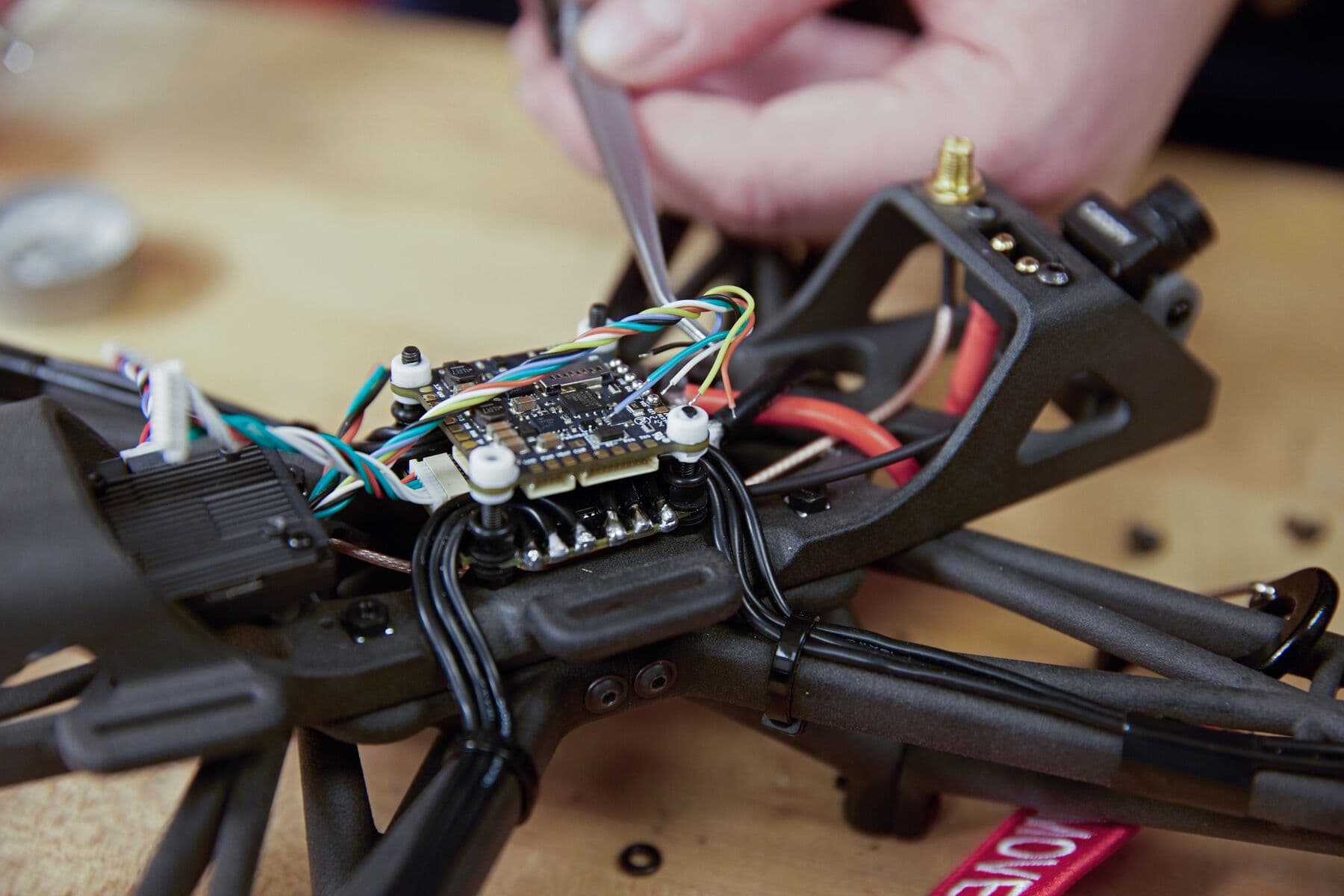

Schritt 8: GPS

Setzen Sie das GPS-Modul in die TPU-Halterung ein, bevor Sie das mitgelieferte Kabel anschließen. Verwenden Sie ein kleines Hilfsmittel, um überschüssiges Pulver zu entfernen.

Schieben Sie den u.FL-Anschluss der RC-Empfängerantenne durch das Loch auf der Unterseite der TPU-Halterung. Dazu benötigen Sie ein kleines Werkzeug.

Schneiden Sie mit einem Seitenschneider, einem Teppichmesser oder einem Messer eines der Antennenlöcher auf der Rückseite der TPU-GPS-Halterung auf, um die RC-Antenne zu montieren, ohne sie zu verbiegen oder zu brechen. Wir haben dieses Design so gestaltet, dass es mit RC-Antennen mehrerer Größen kompatibel ist.

Drehen Sie das GPS-Kabel ein, damit es sich leichter durch den Rahmen schieben lässt, elektromagnetische Störungen (EMI) reduziert und Ihrer Drohne eine ordentliche Optik verleiht. Führen Sie das eingedrehte Kabel durch den Rahmen unter dem Videosender.

Schieben Sie den u.FL-Anschluss durch das Loch auf der Rückseite der Montageplatte bis dahin, wo der RC-Empfänger angeschlossen wird.

Schließen Sie den RC-Empfänger an der Antenne an. Gehen Sie bei der Installation der u.FL-Antenne vorsichtig vor, um den Anschluss nicht zu beschädigen. Wir verwenden den Ghost RC Link, der mit einem verriegelbaren u.FL-Anschluss ausgestattet ist, um die Antenne zu sichern.

Schritt 9: Stromversorgung

Wir verwenden einen am Rahmen montierten XT60-Stecker, der das Anschließen und Trennen der Stromquelle erleichtert. Schneiden Sie das rote und das schwarze 2,05-mm-Kabel zu, stutzen und verzinnen Sie die Enden wie erforderlich, fügen Sie einen Schrumpfschlauch hinzu, um das Risiko von Kurzschlüssen zu minimieren, und löten Sie ein Ende an den XT60-Stecker. Die flache Seite ist positiv.

Als Nächstes montieren Sie den XT60-Stecker mit M3-Schrauben direkt am Rahmen. Falls erforderlich, installieren Sie den Verbinder durch die Unterseite der Montageplatte und verlegen Sie die Stromkabel zurück zum ESC. Löten Sie die Drähte an die Haupt-Power-Pads des ESC.

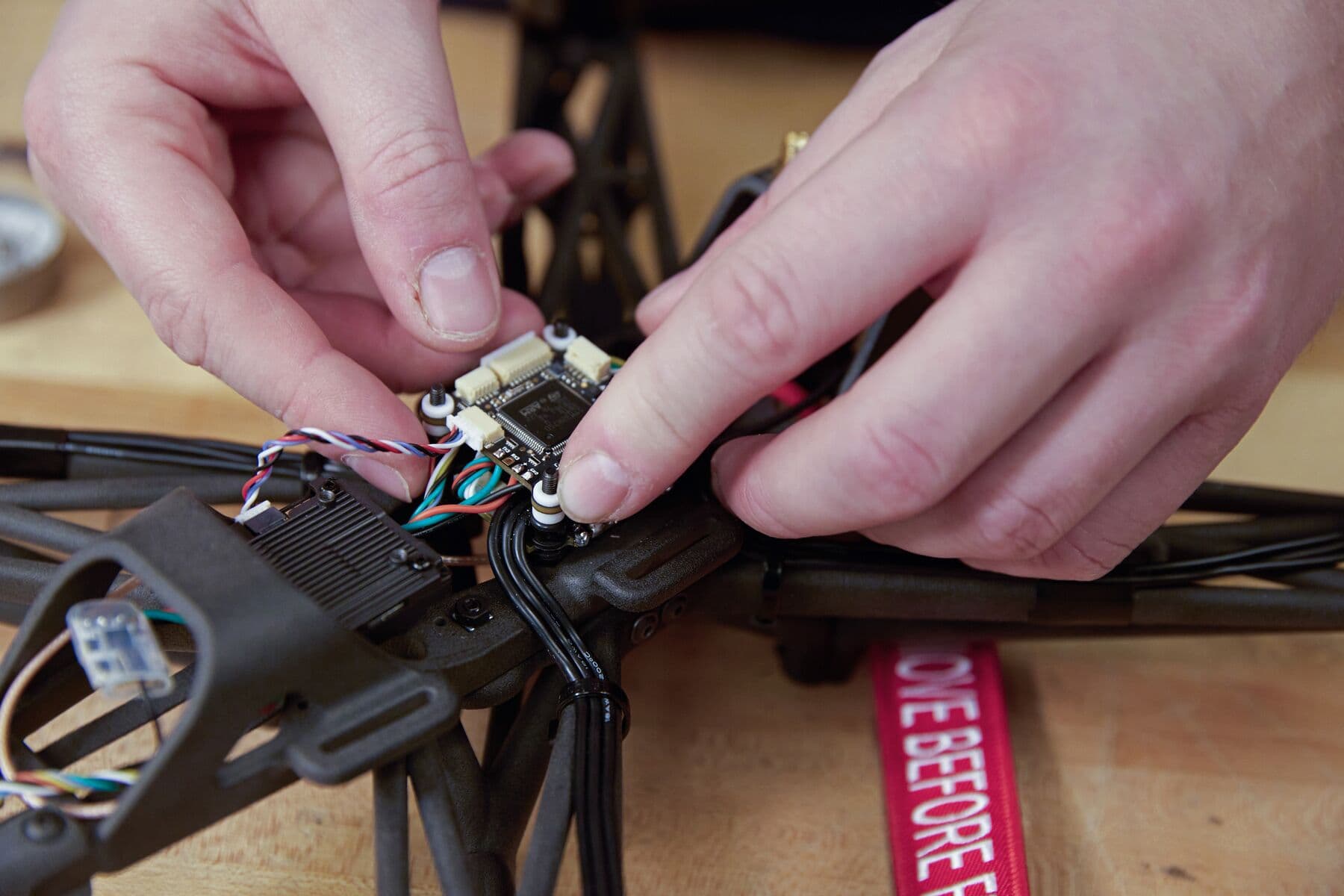

Schritt 10: Flugregler

Nun beginnen wir mit der Montage des Flugreglers auf dem Drehzahlregler bzw. ESC. Der ESC muss mit der Flugsteuerung kommunizieren, um Motorbefehle zu erhalten. Schließen Sie das andere Ende des Kabels, das zuvor an den Regler angeschlossen wurde, an den Flugregler an.

Erstellen Sie anhand der Datenblätter für den Flugregler und den Videosender ein Kabel, das die beiden richtig miteinander verbindet. Schließen Sie auch das Videosenderkabel an.

Drehen Sie den Flugregler um und setzen Sie ihn auf die Montageschrauben, damit Sie leichter an die Lötpunkte herankommen. Bereiten Sie die Lötpunkte für den Anschluss des GPS-Moduls vor, indem Sie die Lötpunkte reinigen und verzinnen. Zusätzlich zu den Standortinformationen verfügt das Modul auch über einen Magnetkompass. Diese Informationen kommen über einen anderen Kanal, und wir müssen sicherstellen, dass wir die richtigen Kabel an die richtigen Pads anschließen. Bitte beachten Sie die Stift-/Kabelpläne des Herstellers, um die korrekten Anschlüsse zu gewährleisten.

Das Funkgerät, das alle Befehle des Piloten empfängt, muss ebenfalls an den Flugregler angelötet werden. Verzinnen Sie die Drähte und stellen Sie sicher, dass die richtigen Stifte mit den richtigen Pads verbunden sind.

Für den hier verwendeten Flugregler müssen wir zwei Jumperpads zusammenlöten, um die Batteriespannung für die Stromversorgung der Flugreglerplatine zu nutzen.

Schritt 11: Regulatorische Bestandteile (Anbringen des Remote-ID-Moduls)

Die amerikanische FAA schreibt vor, dass Drohnen ab einer bestimmten Größe in der Lage sein müssen, Daten zu übertragen. Bei Freizeitflügen mit Drohnen unter 250 Gramm ist dies nicht notwendig. Viele FPV-Verbraucherdrohnen wiegen 249 Gramm, um diese regulatorische Hürde zu umgehen. Unabhängig von der Drohnenklasse muss bei gewerbsmäßigen Flügen jedoch eine Remote ID verwendet werden. Schließen Sie das Remote-ID-Modul an, indem Sie die positiven und negativen Drähte an ein verfügbares 5V- und GND-Stiftpaar am Flugregler anlöten.

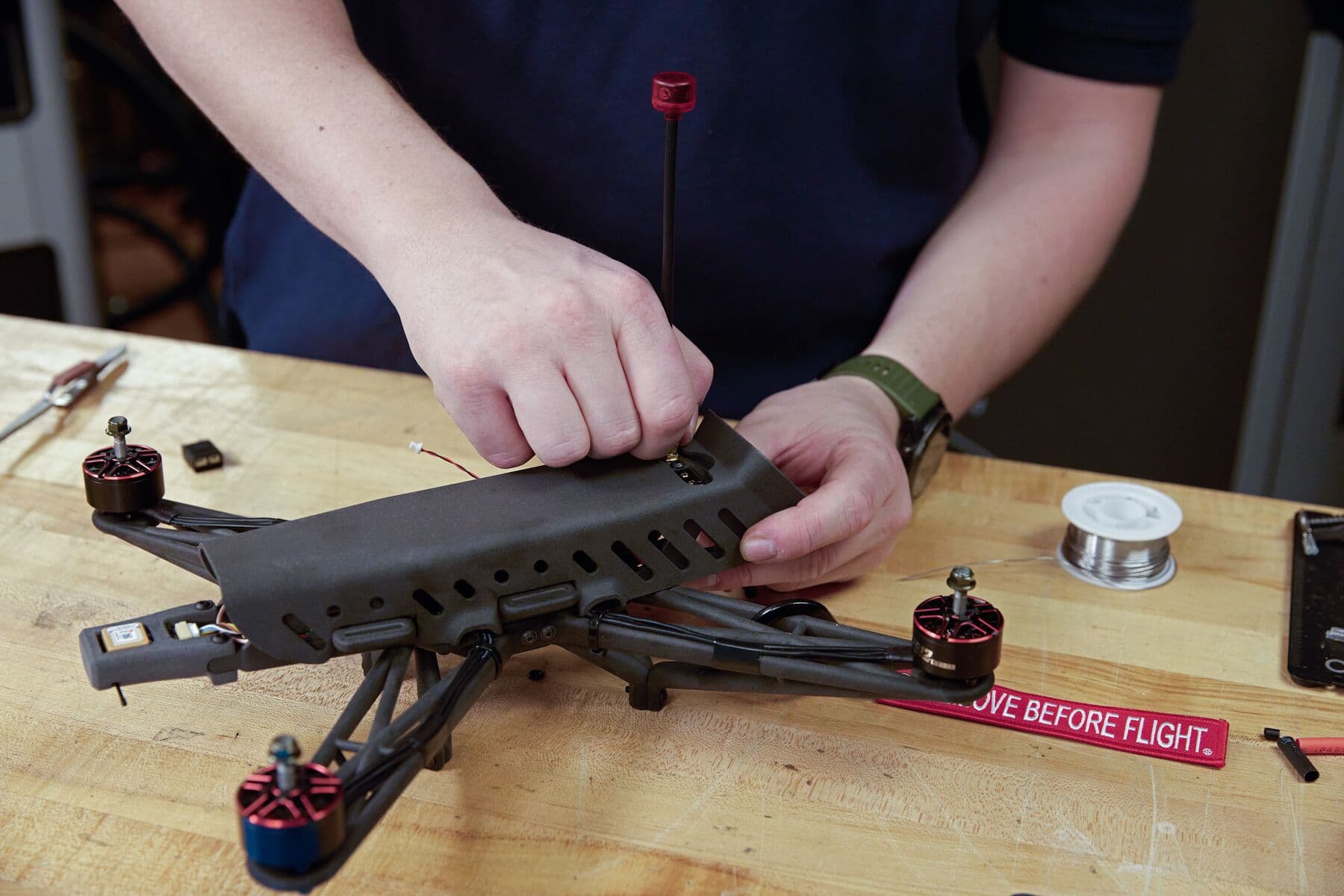

Schritt 12: Abdeckung anbringen

Setzen Sie die SLS-3D-gedruckte Abdeckung auf die Montageplatte der Drohne. Dieses Design beinhaltet Schlitze für den Luftstrom und die Kabelführung. Führen Sie das Remote-ID-Stromkabel durch einen dieser Schlitze.

Schritt 13: Feinschliff (Antennen, Akku, Requisiten)

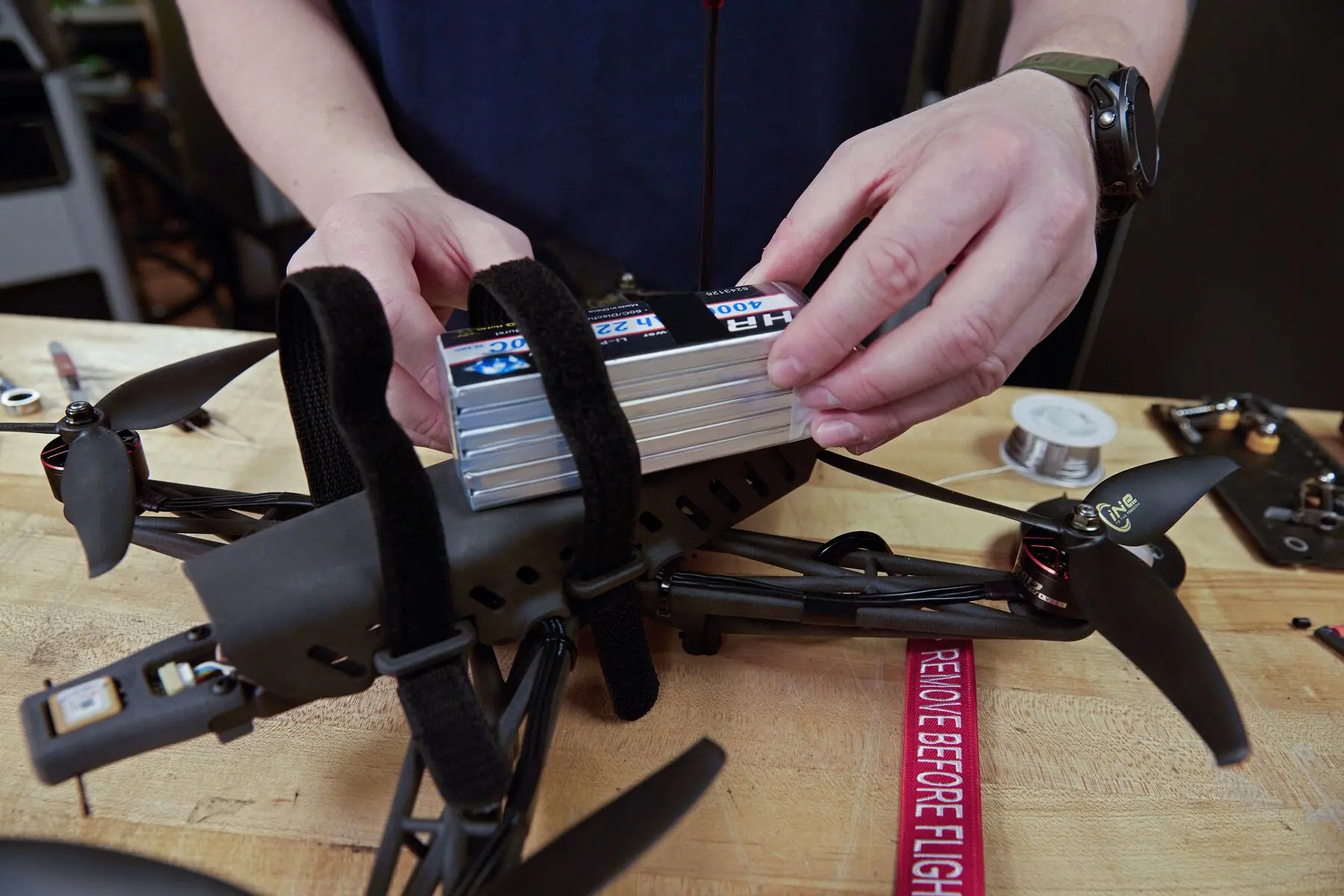

Antennen anbringen: Stellen Sie sicher, dass die Antennen für den Videosender, die Fernsteuerung und den Telemetrie-Funk (falls verwendet) angebracht sind (falls noch nicht geschehen).

Akku anbringen: Sichern Sie den Akku mit Klettbändern und sichern Sie den Balancer-Anschluss des Akkus, damit er sich nicht verheddert oder von den Propellern eingeklemmt wird.

Propeller anbringen: Setzen Sie die Propeller auf die Motoren, sichern Sie sie mit Nylon-Sicherungsmuttern und ziehen Sie die Muttern mit einem Schraubenschlüssel fest.

Schritt 14: Fliegen

Das Fliegen von Drohnen ist in vielen Ländern behördlich reguliert. Für das Fliegen von Drohnen zu Freizeitzwecken in den USA müssen Sie vor dem Fliegen den Recreational UAS Safety Test (TRUST) bestehen und einen Nachweis über die bestandene Prüfung bei sich tragen. Wenn Sie vorhaben, gewerblich zu fliegen, benötigen Sie in den USA eine Zulassung nach Part 107.

Es ist ratsam, den Luftraum über eine von der FAA zugelassene mobile App oder Website zu überprüfen, um sicherzustellen, dass es keine kurzfristigen Änderungen der Luftraumbeschränkungen in Bezug auf Ihren Standort gibt.

Regeln und Vorschriften können sich schnell ändern! Überprüfen Sie daher stets die Vorschriften und Luftraumbedingungen, die an Ihrem Standort gelten.

Fazit: Drohnenbau mit SLS-3D-Druck

Die Drohnenfertigung hat in den letzten zehn Jahren ein explosionsartiges Wachstum erlebt. Das steigende Interesse, die wachsende Nachfrage und weitreichende Finanzierung hat der Gründung hunderter kleiner Unternehmen und einer Diversifizierung der Branche den Weg geebnet. Der 3D-Druck hat dabei eine wichtige Rolle gespielt – die beiden Technologien sind fast untrennbar miteinander verbunden. Erschwingliche, leicht zugängliche 3D-Drucker wie die Fuse-Serie von Formlabs ermöglichen eine unabhängige Fertigung, insbesondere bei dynamischen, schnelllebigen Technologien wie Drohnen.

Die Möglichkeit, Teile aus den endgültigen Materialien kostengünstig und schnell zu iterieren, stellt in der Designphase einen erheblichen Vorteil dar. Gleichzeitig eröffnet die Fähigkeit, Hunderte oder gar Tausende von Endprodukten kostengünstig zu produzieren, Herstellern einen schnelleren Markteintritt und macht es ihnen möglich, Kundenanforderungen besser zu erfüllen als die Konkurrenz.

Wenn Sie mehr darüber erfahren möchten, wie Sie mit dem Ecosystem der Fuse-Serie in den SLS-3D-Druck einsteigen können, wenden Sie sich an unser Team. Um mehr über Building Momentum zu erfahren und sich über Schulungen zum Thema Drohnendesign und -bau zu informieren, besuchen Sie die Website des Unternehmens.