Die Ein-Mann-Kunststofffabrik: Mit dem Fuse 1+ 30W neue Produkte auf den Markt bringen

Ken Pillonel, Ingenieur und Gründer des beliebten YouTube-Kanals Exploring the Simulation, hatte eine Idee: Er wollte eine AirPods-Hülle entwerfen, die die Ohrhörer nicht nur schützt, sondern auch die Möglichkeit bietet, sie über einen USB-C-Anschluss zu laden, anstatt nur mit dem alten Lightning-Anschluss.

Der geplante Verschleiß von Konsumgütern und die eingeschränkte Reparaturfähigkeit hatten Pillonel seit Jahren frustriert. „Es ist besorgniserregend, wie Design-Entscheidungen wie nicht austauschbare Akkus, eingeklebte Bauteile und ein Mangel an Transparenz und Informationen zur Verbreitung von 'Schnell-Elektronik' führen“, beklagte sich Pillonel gegenüber Will Shanklin von Engadget.

Mit seiner Frustration war Pillonel offenbar nicht allein. Als er das Projekt der AirPods-Ladehülle ankündigte, erhielt er Tausende von Bestellungen von Kunden aus aller Welt. Um diese Bestellungen fertigen und Tausende von Produkten ausliefern zu können, brauchte Pillonel eine Fertigungslösung, die genauso hart arbeitet wie er selbst – und zwar in seiner Wohnung und ohne Mitarbeiter.

„Mein Ziel war es, die Produktentwicklung so weit wie möglich selbst abzuwickeln, um meine Ideen wirklich zum Leben zu erwecken. Mit diesem Setup [der Fuse-Serie] bin ich für den 3D-Druck bestens ausgestattet“, so Pillonel.

Grenzen der konventionellen Fertigung

Herkömmliche Fertigungsmethoden wie der Spritzguss sind nach wie vor der billigste Weg zur Massenproduktion der meisten Verbraucherprodukte, wie der AirPods-Hülle von Pillonel (oder Apple) – und werden es vermutlich auch noch eine Weile bleiben. Sie rentieren sich am ehesten für große Hersteller, bei denen Angebot und Nachfrage im Vorhinein gegeben sind. Für kleine Hersteller wie Pillonel stellen die eingeschränkten Möglichkeiten zum agilen Produktdesign jedoch ein großes Hindernis dar.

Um rentabel zu sein, erfordert der Spritzguss vollständig ausgearbeitete Ideen und erlaubt keinen Spielraum für Designverbesserungen. Was Pillonels Idee für Tausende von Kunden so attraktiv machte, ist jedoch gerade seine Reaktionsfähigkeit, Agilität und die Fähigkeit, auf Kundenfeedback zu reagieren.

„Ich habe mich gegen den Spritzguss entschieden; einerseits weil ich es liebe, zu iterieren und zu verbessern, Kundenfeedback zu bekommen und das Produkt so gut wie möglich zu machen. Beim Spritzguss ist es sehr kostspielig, Designs zu ändern und zu produzieren. Das Produktionswerkzeug für eine einzige Hülle kostete 15 000 Dollar, und ich wollte sechs verschiedene Designs haben.“

Ken Pillonel, Ingenieur und Gründer, Exploring the Simulation

Pillonel war sich des Problems der geplanten Obsoleszenz bewusst – jedes Formwerkzeug, das er bestellte, würde in ein paar Jahren ohnehin veraltet sein, da seine Kunden auf einen neuen Kopfhörer- und Hüllentyp umsteigen würden. In der Branche der Konsumgüter, insbesondere als Hersteller auf dem Aftermarket, ist kein Verlass auf die Langlebigkeit eines Designs oder Werkzeugs. „Nach all dem Geld, das man in eine Form steckt, eignet sie sich nach ein paar Jahren nur noch als hübscher Briefbeschwerer. So wollte ich mein Geld lieber nicht investieren.“

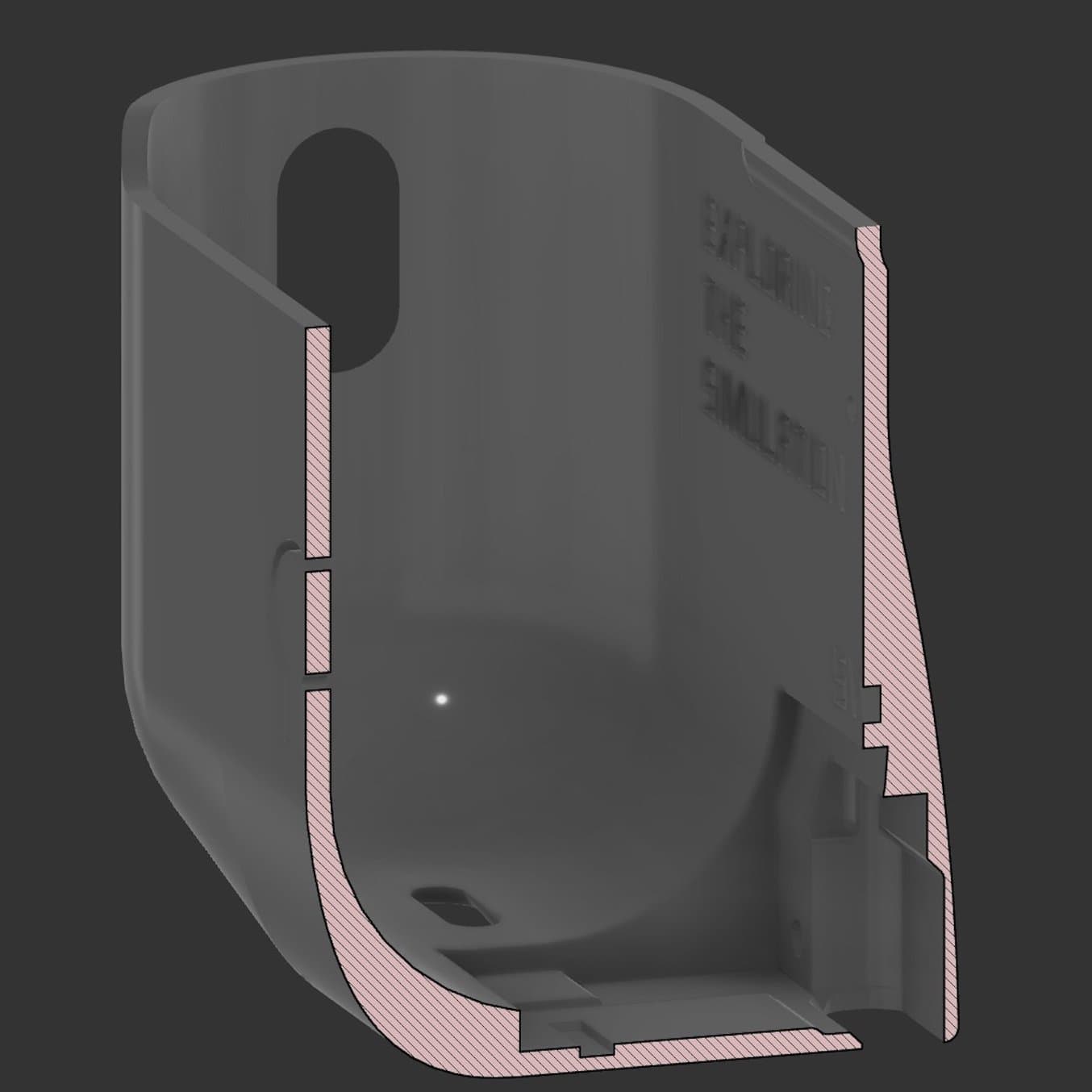

Ein weiteres Problem beim Spritzguss sind die Designeinschränkungen: Das Hüllendesign ist komplex und weist mehrere Merkmale auf, die in einer zerspanten Spritzgussform nicht ohne weiteres umgesetzt werden können. „Das Teil hat innere Hohlräume. Es hat Löcher. Es ist Text eingraviert. Wenn ich dieses Teil spritzgießen würde, bräuchte ich nicht nur eine einfache zweiteilige Form. Es wäre ein wirklich kompliziertes Formwerkzeug mit Schiebern, was die Kosten exponentiell in die Höhe treiben würde.“

Ein Risiko der ausgelagerten Fertigung eines neuen Produkts wird von vielen Unternehmern oder Entwicklern vielleicht gar nicht wahrgenommen: sogenannte Ghost-Shift-Fälschungen. In einem Kommentar zu Pillonels Videos wird auf die Gefahr sogenannter Ghost Shifts („Geisterschichten“) hingewiesen – gemeint ist, dass ausländische Spritzguss-Dienstleister mehr produzieren, als vertraglich vereinbart wurde, und den Überschuss dann gewinnbringend weiterverkaufen.

Eine weitere Option war der Urethanguss, bei dem flüssiger Kunststoff in eine Silikonform gespritzt wird und dann aushärtet – aber die Formen halten nur für etwa 50 Zyklen stand, sodass die Lösung nicht skalierbar war.

Die Einführung des internen 3D-Drucks gewährte Pillonel die vollständige Kontrolle über Design, Fertigung, Qualitätskontrolle, Auftragsabwicklung und Kundenservice und machte ihn damit zu einer echten Ein-Mann-Kunststofffabrik.

FDM, SLA, herkömmlicher Spritzguss oder etwas ganz anderes?

Pillonel druckt seit Jahren 3D-Modelle mit den Verfahren Schmelzschichtung (Fused Deposition Modeling oder FDM) und Stereolithografie (SLA) – für letzteres verwendet er den Desktop-Drucker Form 3+. Pillonel ist überzeugt, dass es für jede Technologie die richtige Anwendung gibt, doch er zögerte, dieses Projekt mit FDM oder SLA anzugehen. Nach der Prototypenentwicklung mit seinen FDM-3D-Druckern beschloss Pillonel, für das Endprodukt nach anderen Wegen zu suchen.

„Ich begann mit der billigsten Methode, die ich kannte, dem FDM-Druck mit Filament. Ich wusste aber, dass das für mein Produkt letztlich nicht gut genug sein würde... Es reicht nicht aus für ein Verbraucherprodukt, das in Geschäften verkauft werden soll; es fühlt sich einfach nicht hochwertig an“, erklärt Pillonel.

Bei seinem Formlabs-SLA-Drucker Form 3+ hatte Pillonel weniger Bedenken hinsichtlich der Oberflächenqualität, bezüglich des Arbeitsablaufs war er jedoch unsicher. Obwohl er die Qualität und Oberflächenbeschaffenheit des Kunstharzdrucks für die Prototypenentwicklung schätzte, war dieser angesichts des Nachbearbeitungsaufwands und der für die Auftragsabwicklung nötigen Volumen keine brauchbare Lösung.

Pillonel benötigte ein Fertigungsverfahren, das mit dem komplexen Design mit eingraviertem Text, schmalen Kanälen, Hinterschneidungen und dünnen Wänden problemlos fertig wird.

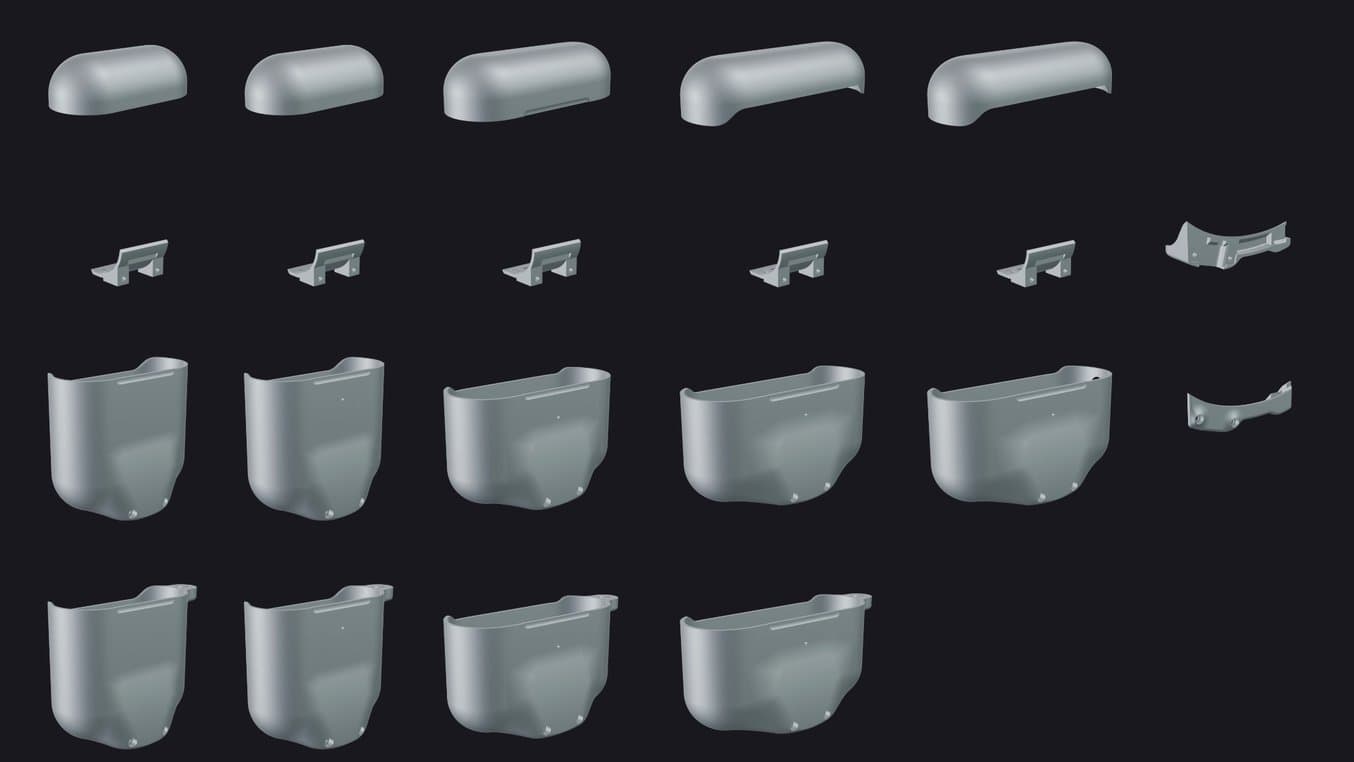

Gewölbte, organisch geformte Flächen wie diese sind auf FDM-3D-Druckern besonders schwer zu drucken, da sie deutlichere Schichtlinien aufweisen können.

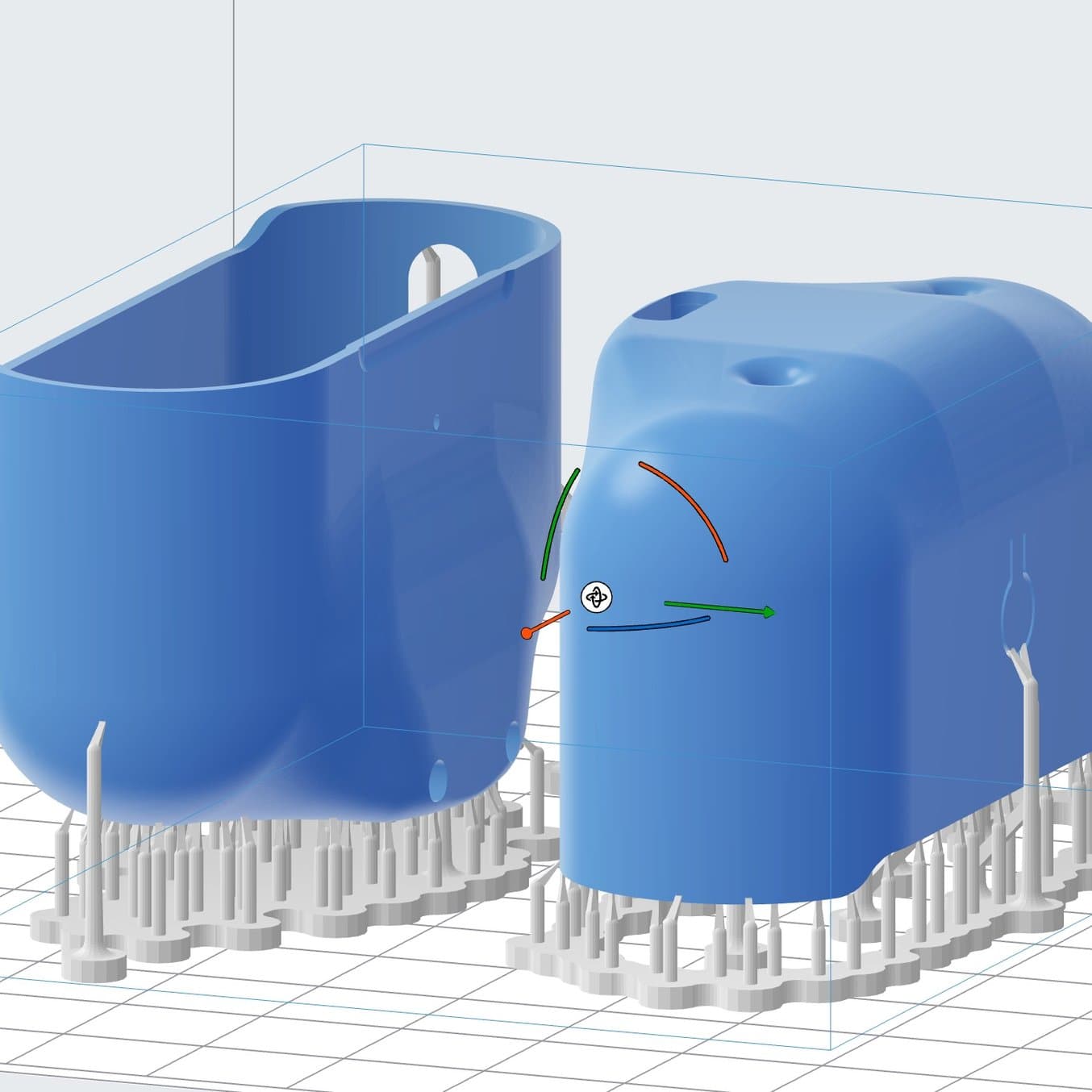

„Die Auflösung von SLA ist erste Klasse. Aber es gab ein paar Gründe, die mich dazu bewogen haben, einen anderen Weg zu wählen. Der erste ist die Nachbearbeitung und der Umgang mit dem Harz, den Chemikalien und die Entsorgung der Reinigungslösung. Der wichtigste Punkt sind die Stützstrukturen und die Spuren, die sie auf der Oberfläche hinterlassen. Das Lackieren und Schleifen der Hüllen wäre bei diesen Stückzahlen eine Menge Arbeit. Eine Ein-Mann-Kunststofffabrik könnte ich so nicht sein“, sagt Pillonel.

Selektives Lasersintern (SLS) war die einzige 3D-Druck-Option, mit der sich Tausende von Teilen in Endproduktqualität herstellen ließen. Das selbststützende Pulverbett macht Stützstrukturen überflüssig, während die mechanischen Eigenschaften von Nylon dafür sorgen, dass die Hüllen haltbar genug für den alltäglichen Gebrauch sind – sie könnten fallen gelassen, verbogen, angestoßen oder gequetscht werden. Dank der Pulverbetttechnologie können die Teile zudem in der Konstruktionskammer gestapelt werden, sodass Pillonel mit nur einem Drucker jeden Tag Hunderte von Teilen herstellen kann.

Sein einziger Mitarbeiter: der Fuse 1+ 30W

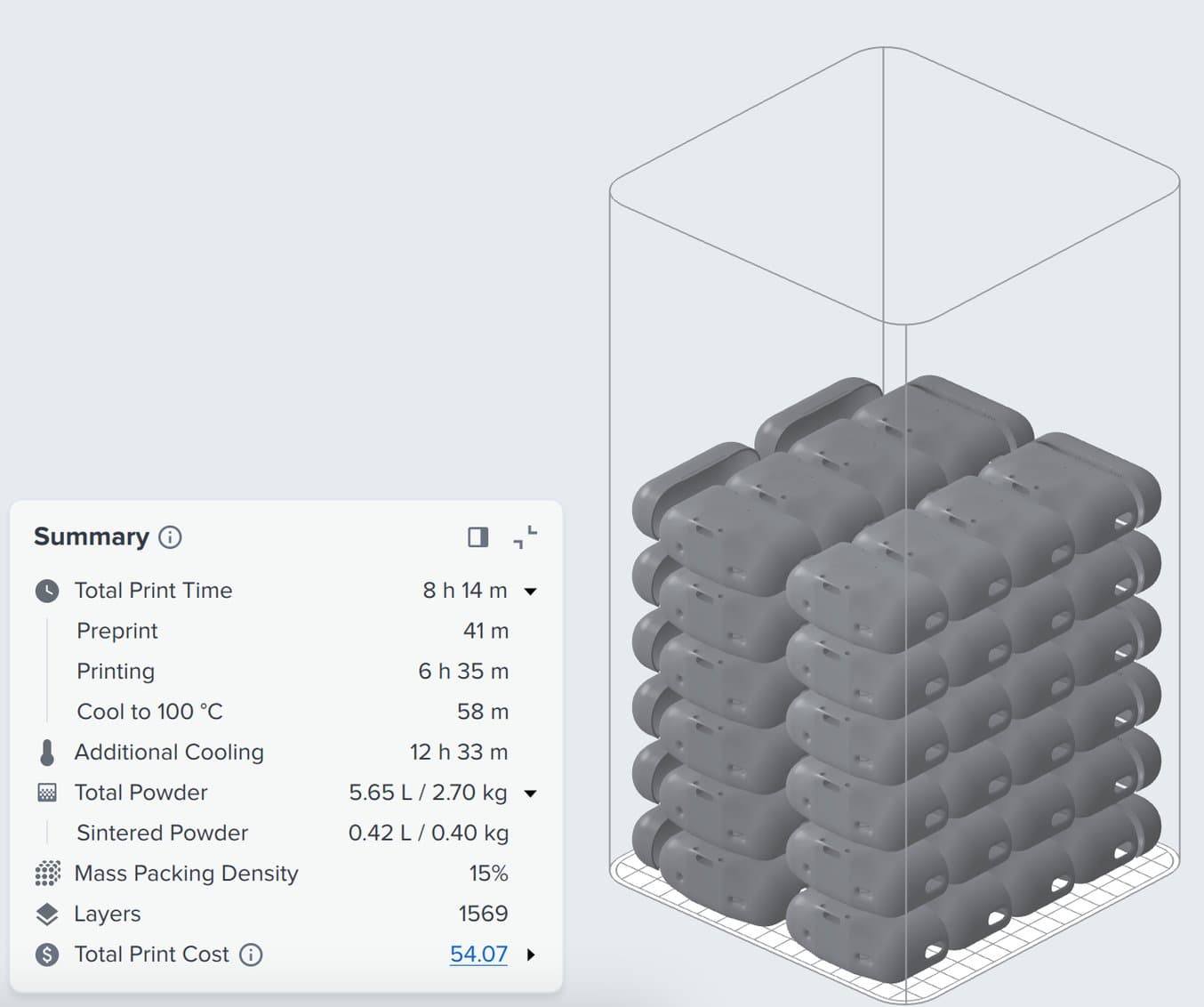

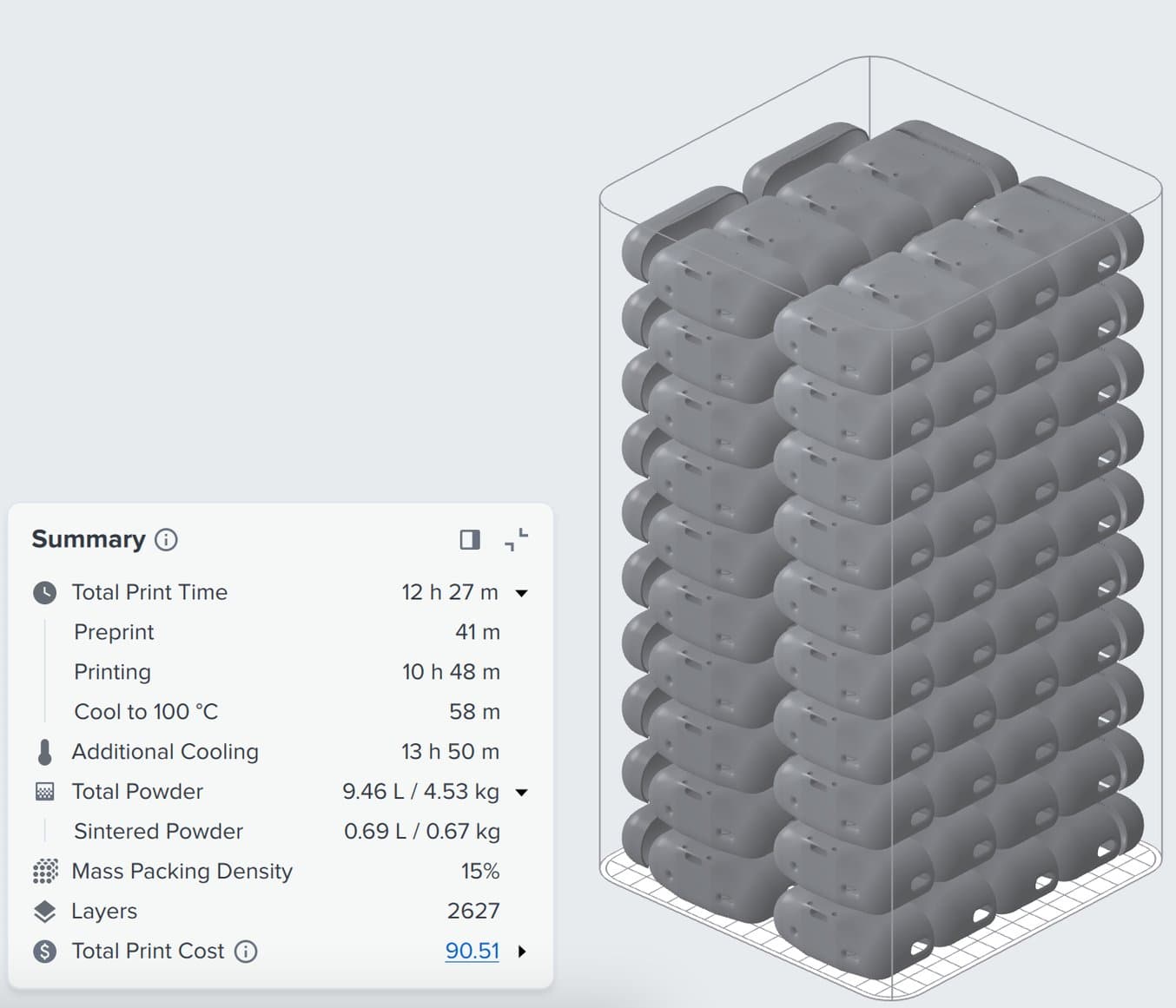

Pillonel setzt zwei Konstruktionskammern ein, um das Meiste aus seinem Drucker herauszuholen. Den ersten Druckvorgang startet er morgens, wobei er die Kammerkapazität nur zur Hälfte ausnutzt, damit der Druck bis zum Ende des Tages abgeschlossen ist.

Nachdem er am Ende seines Arbeitstages die erste (halb gepackte) Konstruktionskammer herausnimmt, startet er über Nacht einen Druck mit der vollgepackten Kammer. Wenn er am nächsten Morgen ankommt, erwartet ihn ein abgeschlossener Druckauftrag. Sein einziger Mitarbeiter, der Fuse 1+ 30W, arbeitet rund um die Uhr!

Als es an der Zeit war, diesen einzigen Mitarbeiter anzuheuern, war Pillonel klar, dass er sich bei der Menge der hereinströmenden Bestellungen nicht auf seine FDM- oder SLA-Drucker stützen konnte, und herkömmliche Fertigungsverfahren wie der Spritzguss kamen definitiv nicht infrage. SLS lag als Lösung auf der Hand, aber Pillonel brauchte ein erschwingliches, unkompliziertes System, das dennoch Teile in Endproduktqualität liefert.

Auf dem Markt gibt es mehrere Optionen für Pulverbett-3D-Druck, aber fast keine, die für junge Unternehmen oder Einzelunternehmer erschwinglich sind. Die besonders preiswerten Optionen erschienen Pillonel als zu unzuverlässig, während die älteren Optionen wie großformatige MJF-Maschinen zu teuer und zu sperrig waren, um in seiner Wohnung Platz zu finden, wo sich seine Werkstatt befindet. Pillonel räumt zwar ein, dass die Fuse-Serie für Hobbyprojekte sowie die meisten Ein-Personen-Unternehmen noch nicht erschwinglich ist, doch er wusste, dass dies die beste Möglichkeit sein würde, den Kostenaufwand wieder hereinzuholen.

„Die Fuse-Drucker sind immer noch die erschwinglichsten auf dem Markt. So wie ich das sehe, kosten sie so viel wie ein paar Formwerkzeuge. Wenn ich also den Formenbau auslagern müsste, wäre der Preis der gleiche wie für meine Druckausrüstung. Aber mit dem hausinternen SLS-Druck kann ich jahrelang Teile produzieren – und ich kann unendlich viele neue Entwürfe erstellen. Sollte dieses Produkt also keinen Erfolg haben, kann ich einfach versuchen, ein neues zu machen und hoffentlich meine Investition später wieder hereinholen.“

Ken Pillonel, Ingenieur und Gründer, Exploring the Simulation

Pillonels anfängliches Setup bestand nur aus dem Drucker Fuse 1+ 30W, einer einzigen Konstruktionskammer und dem Fuse Sift, zusammen mit 12 Kilogramm Nylon 12 Powder. Selbst mit einem SLS-Ecosystem auf Industrieniveau konnte Pillonel die Einrichtung sicher und unkompliziert innerhalb weniger Stunden in seiner Wohnung erledigen, um gleich mit der Fertigung zu beginnen.

„Nachdem ich die Maschinen ausgepackt und angeschlossen hatte, konnte ich mit der Ersteinrichtung beginnen, die sich als recht einfach erwies. Ich habe einfach die Anweisungen auf dem Bildschirm befolgt, und das war's“, erzählt Pillonel.

Es war an der Zeit, die Produktion zu starten, und nach nur wenigen Monaten der Entwicklung, einigen Testläufen mit vollen Konstruktionskammern und ersten Feedbackrunden war Pillonel in der Lage, ernsthaft zu produzieren, Teile auszuliefern und seinen Fertigungsprozess zu optimieren.

Empfehlungen für die Produktion

Pillonel bietet mehrere Versionen seines Produkts an, zum Beispiel mit Trageband-Lasche, Texturen oder unterschiedlichen Anschlüssen. Durch die Auswahl an Versionen verbessert er die Kundenerfahrung und bietet einen Mehrwert. Die Organisation von Produktion, Verarbeitung und Versand wird dadurch jedoch komplexer.

Die folgenden Tipps sind die wichtigsten Erkenntnisse und Empfehlungen von Pillonel für die Endproduktion mit der Fuse-Serie, basierend auf seinen Erfahrungen mit dem Fuse 1+ 30W und dem gesamten SLS-Ecosystem von Formlabs.

-

Erwerben Sie den Handschuhkasten. Die Fuse Sift Glovebox ist als Zubehör für den Fuse Sift erhältlich (das System zur Pulverrückgewinnung). Der Fuse Sift kann auch ohne Handschuhkasten verwendet werden – der Unterdruck und der Saugeffekt dienen dazu, überschüssiges Pulver im Inneren zu halten, sodass es nicht in Ihren Arbeitsbereich gelangt – aber die Glovebox bietet zusätzlichen Schutz und Gewissheit. „Ich würde wirklich empfehlen, die Handschuh-Erweiterung zu kaufen, weil sie den Sift quasi abschließt. Bevor ich sie hinzufügte, hatte immer Angst, wenn ich ein Fenster öffne, bläst der Wind das Pulver in meine Werkstatt... Formlabs hat auf seine Kunden gehört und eine Lösung gefunden“, so Pillonel.

-

Packen Sie so dicht wie möglich. Wenn Sie Ihre Konstruktionsklammer so dicht wie möglich packen, senken Sie die Kosten pro Teil. Packen Sie Ihre Kammer so, dass die Packdichte der Neuzuführungsrate Ihres Pulvers entspricht. Auf diese Weise kann ungesintertes Pulver zurückgewonnen und in einem neuen Druckauftrag wiederverwendet werden, was Abfälle reduziert und Ihre Materialkosten auf das tatsächlich im Druckteil verbrauchte Pulver reduziert.

-

Sperren Sie die Ausrichtung während des Designs und der Fertigung. Beim iterativen Entwerfen und Testen ist es sinnvoll, einige verschiedene Ausrichtungen auszuprobieren – so können Sie sehen, wie sich die Druckausrichtung auf die Toleranzen Ihres Teils auswirkt und wo Sie statt einer möglichst dichten Packung, Stapelung, Teilekäfigen usw. die Druckzeit priorisieren möchten. Sobald Sie sich für ein Design und die optimale Ausrichtung entschieden haben, sollten Sie diese Ausrichtung über die gesamte Produktion hinweg sperren, mit der Ausrichtungssperre in PreForm.

-

Vergleichen Sie die manuelle und die automatische Packung. „Es gibt zwei Herangehensweisen. Das automatische Packen funktioniert prima, man wählt alles aus, wählt „Ausgewählte Modelle packen“, und es ist wie Zauberei. Aber für die Produktion, wenn Sie ein und dasselbe Teil zu Hunderten drucken, kann sich eine manuelle Packung lohnen.“ Pillonel experimentierte damit, ein kleines Kunststoffteil in einem anderen zu verschachteln, die Ausrichtung dann zu sperren und auf der Z-Achse zu vervielfältigen. So konnte er die Packdichte im Vergleich zur automatischen Packung um einige Prozentpunkte verbessern. „Wenn jedoch ständig mehrere verschiedene Teile gedruckt werden, dann sollten Sie nicht viel Zeit darin investieren und einfach die automatische Packung verwenden.“

-

Führen Sie am Ende des Entwicklungszyklus einen vollständigen Druckauftrag aus. Als Pillonel bereit war, zur Produktion überzugehen, wies sein erster voller Druckauftrag leichten Lochfraß auf der obersten Ebene auf – was er als einen üblichen Fehler erkannte, der durch ein neueres Firmware-Update behoben wurde. Nach einem erfolgreichen Druck konnte er die nachfolgenden Fertigungszeitpläne erstellen, ohne Material zu verschwenden.

-

Berechnen Sie einen optimalen Fertigungszeitplan und die Stromkosten. Pillonel erkannte, dass jedes volle Bauvolumen im gesamten Ecosystem nur etwa 5,8 Kilowattstunden kostet, was weniger als 1,50 Euro entspricht, bei umgerechnet etwa 0,25 Euro Stromkosten pro Kilowattstunde in der Schweiz. Obwohl der Strom nachts geringfügig weniger kostet, sind die Kosteneinsparungen für seinen Betriebsplan unbedeutend, und Drucke am Tag sind für ihn vorzuziehen. Pillonel fand einen Weg, ununterbrochen und höchst effizient zu drucken, ohne Leerlauf: Um 9 Uhr morgens druckt er eine nicht ganz volle Konstruktionskammer, tauscht dann um 17 Uhr die Kammern aus und druckt einen zweiten Auftrag über Nacht. So stellt er sicher, dass der Drucker pausenlos produziert. (Hierfür sind zwei Konstruktionskammern erforderlich.)

-

Ermitteln Sie durch Testen die optimale Nachbearbeitung mit dem Fuse Blast. Obwohl es am einfachsten wäre, die gesamte Konstruktionskammer an Teilen direkt in den Fuse Blast zu überführen, stellte Pillonel fest, dass die Teile in mehreren kürzeren Zyklen am saubersten wurden. Darüber hinaus verbessert auch das Sortieren der Teile nach Größe (d. h. das Bestrahlen aller kleinen bzw. aller großen Teile in einem Zyklus) die Ergebnisse und die Effizienz.

Die nächsten Schritte für Exploring the Simulation

Am Ende seines Webinars gibt Pillonel einen kleinen Ausblick auf weitere Projekte, an denen er arbeitet.

Die Vorschau umfasst neue Produkte und neue Farbgebungen unter Verwendung von Formlabs' Nylon 12 White Powder, oben (ungefärbt und gefärbt).

Pillonel nimmt immer noch Bestellungen seiner AirPods-Ladehülle entgegen, und sein Ecosystem der Fuse-Serie arbeitet – genau wie er selbst – rund um die Uhr in dem Ein-Mann-Betrieb für Design, Fertigung, Kundendienst und Abwicklung. Für die Zukunft hat er einige spannende Projekte geplant, darunter das Testen von Färbemethoden und vielleicht sogar einige neue Produkte.

Das Ecosystem der Fuse-Serie hat es Exploring the Simulation möglich gemacht, von einer neuen Produktidee bis hin zu einem vollständig realisierten Arbeitsablauf zu skalieren. Der 3D-Druck, insbesondere der leistungsstarke, erschwingliche SLS-3D-Druck, lieferte dabei zumindest für einen Teil des Problems der geplanten Obsoleszenz eine Lösung.

Um mehr über den Arbeitsablauf von Pillonel zu erfahren, sehen Sie sich das Webinar in voller Länge an, oder fordern Sie einen Probedruck aus einem SLS-Pulver von Formlabs an, um die Qualität selbst zu testen.