Leitfaden zur Nachbearbeitung von SLS-Teilen: Sandstrahlen, Glätten, Polieren, Färben und mehr

Mit verschiedenen Techniken zur Nachbearbeitung erzielen Sie unterschiedliche Ergebnisse in der Optik, Textur und Leistung von SLS-3D-gedruckten Teilen.

Das 3D-Druckverfahren selektives Lasersintern (SLS) ist eine bewährte Fertigungsmethode für Hochleistungsmaterialien – und deren Leistung und Oberfläche lässt sich mit fortgeschrittenen Nachbearbeitungstechniken sogar noch weiter verbessern.

Unser Leitfaden erläutert sowohl die Grundlagen der Nachbearbeitung von SLS-Druckteilen als auch fortgeschrittene Methoden zum Glätten, Polieren, Färben und Lackieren fertiger 3D-Drucke.

Rekordschnelle Produktion leistungsstarker SLS-Teile mit dem neuen Fuse 1+ 30W

Sehen Sie sich unsere Produktvorführung an und lassen Sie sich den Fuse 1+ 30W und den SLS-3D-Druck durch einen Formlabs-Experten erklären.

Grundlagen der Nachbearbeitung für SLS

Wie bei anderen pulverbasierten additiven Fertigungsverfahren müssen auch SLS-Druckteile nach dem Druck von überschüssigem Pulver befreit werden. Ist der Druck Ihres Teils abgeschlossen und die Konstruktionskammer aus dem 3D-Drucker entnommen, müssen Sie drei wichtige Schritte durchführen: Teileentnahme, Pulverrückgewinnung und Sandstrahlen.

Dieser Abschnitt behandelt den Arbeitsablauf mit den SLS-3D-Druckern der Fuse-Serie, der Pulverrückgewinnungsstation Fuse Sift und der Sandstrahlstation Fuse Blast.

Kostenlosen SLS-Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck aus dem Fuse 1+ 30W an Ihren Arbeitsplatz.

Schritt 1: Teileentnahme

Bevor es mit der Nachbearbeitung losgehen kann, müssen SLS-Drucke auskühlen, was bei einer vollständig gefüllten Konstruktionskammer des Fuse 1+ 30W bis zur Hälfte der Druckzeit beanspruchen kann. Die Drucker der Fuse-Serie verfügen über einen Touchscreen, auf dem die empfohlene Abkühlzeit angezeigt wird.

Die Abkühlzeit besteht aus zwei Phasen. Zunächst muss abgewartet werden, dass die Konstruktionskammer auf ≤ 100 °C abkühlt. Ab dieser Temperatur kann sie aus dem Drucker entnommen und in den Fuse Sift überführt werden. Die branchenführend kurze Abkühlzeit macht es möglich, einen neuen Druck schon ein bis zwei Stunden nach Abschluss des vorherigen zu starten.

Bei Druckern der Fuse-Serie kann die Konstruktionskammer schon ein bis zwei Stunden nach Ende des Druckvorgangs entnommen und in den Fuse Sift überführt werden.

Die zweite Phase des Abkühlungsprozesses kann erfolgen, nachdem die Konstruktionskammer bereits in den Fuse Sift eingesetzt wurde. Nachdem die Abkühlphase abgeschlossen ist, kann die Teileentnahme beginnen. Der Fuse Sift hebt den sogenannten Pulverkuchen langsam aus der Konstruktionskammer, sodass Sie Ihre gesinterten Teile von ungesintertem Pulver trennen können, während jegliches loses Pulver in einen Filter gesaugt wird. Das ungesinterte Pulver sollte bei Berührung einfach von den Druckteilen abfallen und die fertigen Teile freilegen.

Wird ein Fuse Blast verwendet, reicht es aus, nur fünf Minuten mit der Extraktion der Druckteile aus dem Pulverkuchen im Fuse Sift zu verbringen, bevor die noch pulverbedeckten Teile zur Reinigung in die Trommel überführt werden. Bei Verwendung anderer Strahlgeräte empfehlen wir, das lose Pulver und die halbgesinterte Surface Armor mit den zum Fuse Sift mitgelieferten Bürsten zu entfernen, um eine Kontamination des Strahlmittels mit Pulver zu vermeiden.

Der Fuse Sift ist ein sicheres und effizientes System zur Entnahme von Druckteilen und zur Pulverrückgewinnung.

Schritt 2: Pulverrückgewinnung

Nach einem Druck mit der Fuse-Serie kann jegliches ungesintertes Restpulver recycelt und erneut verwendet werden. Das reduziert Abfälle und Materialkosten. Der Fuse Sift fängt loses Pulver auf und schleudert es, um es für die Nutzung in Folgedrucken mit frischem Pulver zu vermischen. Der prozentuale Anteil neuen Pulvers wird als Neuzuführungsrate bezeichnet. Diese kann je nach Gerätemodell, Material und Druckumgebung unterschiedlich ausfallen.

Schritt 3: Sandstrahlen

Die Druckteile werden in den Fuse Blast überführt, wo das Pulver durch eine Kombination aus Rotation der Trommel, Druckluft und Strahlmittel entfernt wird.

Nach einer grundlegenden Reinigung wird empfohlen, SLS-Druckteile durch Sandstrahlen (oder genauer das Bestrahlen mit einem abrasiven Strahlmittel) zu bearbeiten, um das Pulver vollständig zu entfernen. Dieser Schritt eignet sich besonders dazu, die halbgesinterte Surface Armor aus Vertiefungen zu lösen, was mit einer Bürste schwierig sein kann.

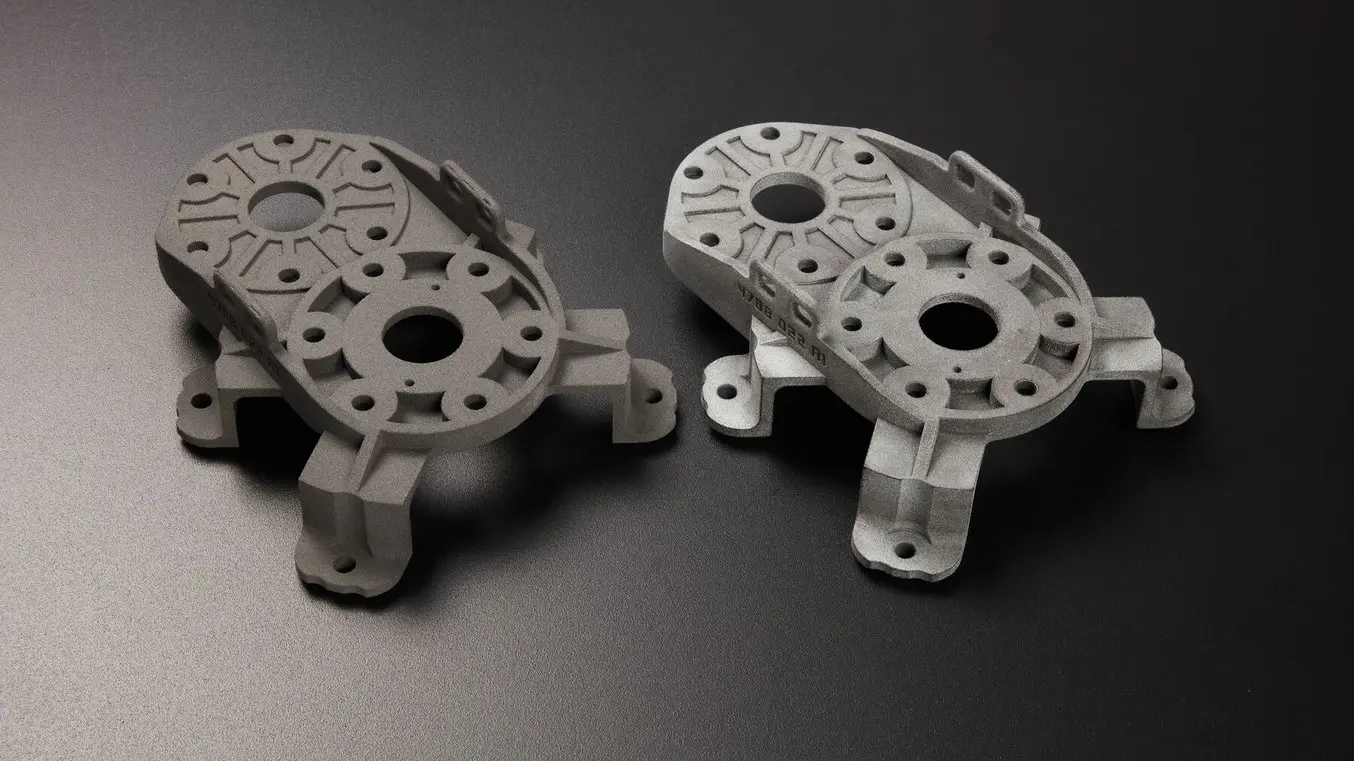

Von links nach rechts: Das Teil vor dem Sandstrahlen weist in den Vertiefungen noch Reste ungesinterten Pulvers auf und die Kanten sind weniger definiert. Im Fuse Blast gereinigtes Teil frei von ungesintertem Pulver. Gereinigtes und poliertes Teil, bearbeitet mit Fuse Blast Polishing System.

Der Fuse Blast von Formlabs ist die erste erschwingliche automatisierte Sandstrahlanlage, die entweder zur Vervollständigung des SLS-Ecosystems der Fuse-Serie dient oder als druckerunabhängiges Strahlgerät mit anderen Arten von 3D-Druckern auf Basis von Pulverbettfusion eingesetzt werden kann.

Manuelle Strahlkabinen sind zwar häufig zu erschwinglichen Preisen erhältlich, allerdings erfordern sie eine Bearbeitung von Hand, und konsistente Ergebnisse lassen sich nur schwer erzielen.

Der Fuse Blast ermöglicht die automatisierte Reinigung von SLS-Teilen bis zu einer professionellen Oberflächenqualität bei einem erschwinglichem Preis und kleiner Stellfläche.

Herkömmliche automatisierte Strahlgeräte sind sehr teuer, groß und oft auf komplexe Infrastruktur angewiesen.

Der Fuse Blast macht eine automatische Druckteilreinigung schon ab 10 Minuten Bearbeitungszeit möglich, dank der Kombination von Trommelrotation, Druckluft und abrasivem Strahlmittel. Durch seine voreingestellten Programme sind einheitliche Ergebnisse gewährleistet. Ein In-Line-Ionisator sorgt dafür, dass die Teile den Fuse Blast mit fühlbar reiner Oberfläche verlassen, da das Wiederanhaften losen Pulvers auf den Teilen verhindert wird.

Durch die Automatisierung des Entpulverungs- und Reinigungsprozesses wird nicht nur Arbeitszeit für höherwertige Aufgaben freigegeben, sondern auch die Belastung auf den Körper sowie auf das Lüftungssystem des Arbeitsbereichs reduziert. Das zusätzliche, optionale Fuse Blast Polishing System liefert eine erhebliche Effizienzsteigerung im Vergleich zum manuellen Arbeitsprozess, für den bisher mehrere Geräte und Stunden der körperlich anspruchsvollen Arbeit notwendig waren.

Formlabs präsentiert den Fuse Blast: Fertige Teile in 15 Minuten

Entdecken Sie den Fuse Blast, eine automatisierte Lösung zur Reinigung und Politur Ihrer SLS-3D-Druckteile ohne manuelle Arbeiten, schon innerhalb von 15 Minuten.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Übersicht über fortgeschrittene Nachbearbeitungstechniken für SLS

Durch Glätten, Beschichten und Färben verleihen Sie Ihren SLS-3D-gedruckten Teilen sowohl mechanische Vorzüge als auch eine verbesserte Optik. Jedes dieser Verfahren hat seine Vor- und Nachteile und kann verschiedene Materialeigenschaften unterschiedlich beeinflussen. Bei der Entscheidung, ob Sie diese Arbeitsabläufe einführen wollen und ob Geräte und Fachwissen betriebsintern benötigt werden oder ausgelagert werden, sollten Sie unbedingt die damit verbundenen Kosten und die erforderliche Fachkenntnis in Betracht ziehen.

Die untenstehende Übersicht illustriert die Eintrittsbarrieren und die potenziellen Ergebnisse der verschiedenen fortgeschrittenen Techniken zur Nachbearbeitung von SLS-3D-Drucken.

| Verfahren | Eintrittsbarriere (Kosten & Fachkenntnis) | Glätte | Chemikalienbeständigkeit | Oberflächenhärte | Farbe | Leitfähigkeit |

|---|---|---|---|---|---|---|

| Politur | Gering | ✔ | ✔ | |||

| Färben | Gering | ✔ | ||||

| Vibrationsgleitschleifen | Gering | ✔ | ✔ | |||

| Lackieren | Gering | ✔ | ✔✔ | |||

| Flüssigpolymerbeschichtung | Gering | ✔ | ✔ | ✔ | ✔✔ | |

| Keramikbeschichtung | Hoch | ✔✔ | ✔ | ✔✔ | ||

| Pulverbeschichtung | Hoch | ✔ | ✔ | ✔✔ | ||

| Galvanisierung | Hoch | ✔✔ | ✔ | ✔ | ||

| Vapor Smoothing | Am höchsten | ✔✔ | ✔ |

Diese Schritte können auch nacheinander durchgeführt werden, um mehrere verschiedene Eigenschaften zu erzielen. In diesem Beitrag werden wir die einzelnen Optionen jedoch separat behandeln. Falls Sie daran interessiert sind, Nachbearbeitungstechniken zu kombinieren, um ein bestimmtes Ergebnis zu erreichen, kontaktieren Sie unser Expertenteam für eine Beratung zu Ihrem Anwendungsfall.

Fortgeschrittene Nachbearbeitungstechniken für SLS

Sehen Sie sich unser Webinar an, in dem die Anwendungsingenieure von Formlabs mehr als 11 fortgeschrittene Nachbearbeitungstechniken vorstellen und in einer Fragerunde Antworten geben.

Optionen zum Glätten von SLS-Teilen

Nach der Reinigung und dem Sandstrahlen haben SLS-Druckteile eine körnige, sandige Oberflächenbeschaffenheit. Im Folgenden betrachten wir drei Techniken zum Glätten der Oberfläche: das Sandstrahlen, das Vibrationsgleitschleifen, das überschüssiges Material schonend entfernt, und das chemische Dampfglätten, das Teilen einen Glanz verleiht.

Suchen Sie einen Drucker, der sofort glatte Teile liefert? Dann sollten Sie den kompakten SLA-3D-Drucker Form 4 oder den Form 3L im Großformat in Betracht ziehen, die mit flüssigem Kunstharz arbeiten und Teile mit einer grundsätzlich glatten Oberflächenbeschaffenheit produzieren.

Politur

Beim Poliervorgang kommt ein Kunststoff-Strahlmittel zum Einsatz, das speziell für die Politur entwickelt wurde. Dieses wird unter hohem Druck auf das Teil gestrahlt, um dessen Oberfläche zu verdichten, was die Oberflächenrauheit und Porosität verringert und ein glänzendes, zum Färben bereites Finish hinterlässt. Das für die Politur verwendete Strahlmittel ist eine Spezialformulierung mit stark sphärischer Form, im Gegensatz zum Kunststoffgranulat für das standardmäßige Sandstrahlen. Das Bestrahlen liefert ähnliche Ergebnisse wie das Vibrationsgleitschleifen. Weil das Strahlmittel jedoch auf bestimmte Oberflächen konzentriert wird, ist das Verfahren deutlich schneller – im Fuse Blast dauert es normalerweise 15 Minuten, während das Vibrationsgleitschleifen zwei bis vier Stunden beansprucht.

Das Fuse Blast Polishing System als Erweiterung des Fuse Blast erledigt in einem geschlossenen Komplettsystem zusätzlich zur bloßen Reinigung auch noch die Oberflächenveredelung. Die Politur von Teilen im Fuse Blast ermöglicht es Ihnen, Ihre Teile in einem Schritt zu reinigen und zu glätten, um in nur 15 Minuten Teile zu erhalten, die nicht nur frei von Pulverrückständen sind, sondern auch glatt, abriebfest und bereit für das Lackieren, dank einer professionellen, halbglänzenden Oberflächengüte. Dieser Schritt kann mithilfe voreingestellter Programme automatisch durchgeführt werden, oder im Falle empfindlicher, filigraner Teile auch von Hand durch die Steuerung der Strahlpistole und deren Ausrichtung auf die Druckteile.

Erzielen Sie Teile mit glattem, halbglänzendem Oberflächenfinish dank der Erweiterung Fuse Blast Polishing System.

Vibrationsgleitschleifen

Beim Vibrationsgleitschleifen, auch Vibrationspolitur oder Gleitspanen genannt, handelt es sich um ein Fertigstellungsverfahren zum Glätten der Oberfläche von SLS-3D-gedruckten Teilen in einer vibrierenden Trommel mit Schleifkörpern. Der Prozess ergibt eine matte bis halbglänzende Oberfläche, die sich samtig glatt anfühlt. In unseren Versuchen haben wir eine durchschnittliche Reduktion der Oberflächenrauheit von 80 % beobachtet.

Gleitschleifmaschinen verfügen über eine Schüssel, Tonne oder Trommel, in welcher die Werkstücke und die Schleifkörper (sogenannte Chips) in Bewegung gebracht werden. Bei den Schleifkörpern kann es sich um Keramikchips, Kunststoffstücke oder organische Materialien wie Walnussschalen handeln, welche die Teiloberfläche schonend abschleifen. Die Zykluszeiten reichen meist von zwei bis acht Stunden, wobei die Maschinen nicht ohne technische Aufsicht betrieben werden können.

Die Preise von Vibrationsgleitschleifern für den Benchtop beginnen bei 100 €, sodass sie eine erschwingliche Option für jedwedes Fertigungsszenario darstellen. Größere, freistehende Modelle eignen sich besser für die Produktion mit hohem Durchsatz und sind ab 3000 € erhältlich.

Das unten abgebildete Teil wurde im Mr. Deburr 300DB sechs Stunden lang mit Keramikschleifkörpern bearbeitet.

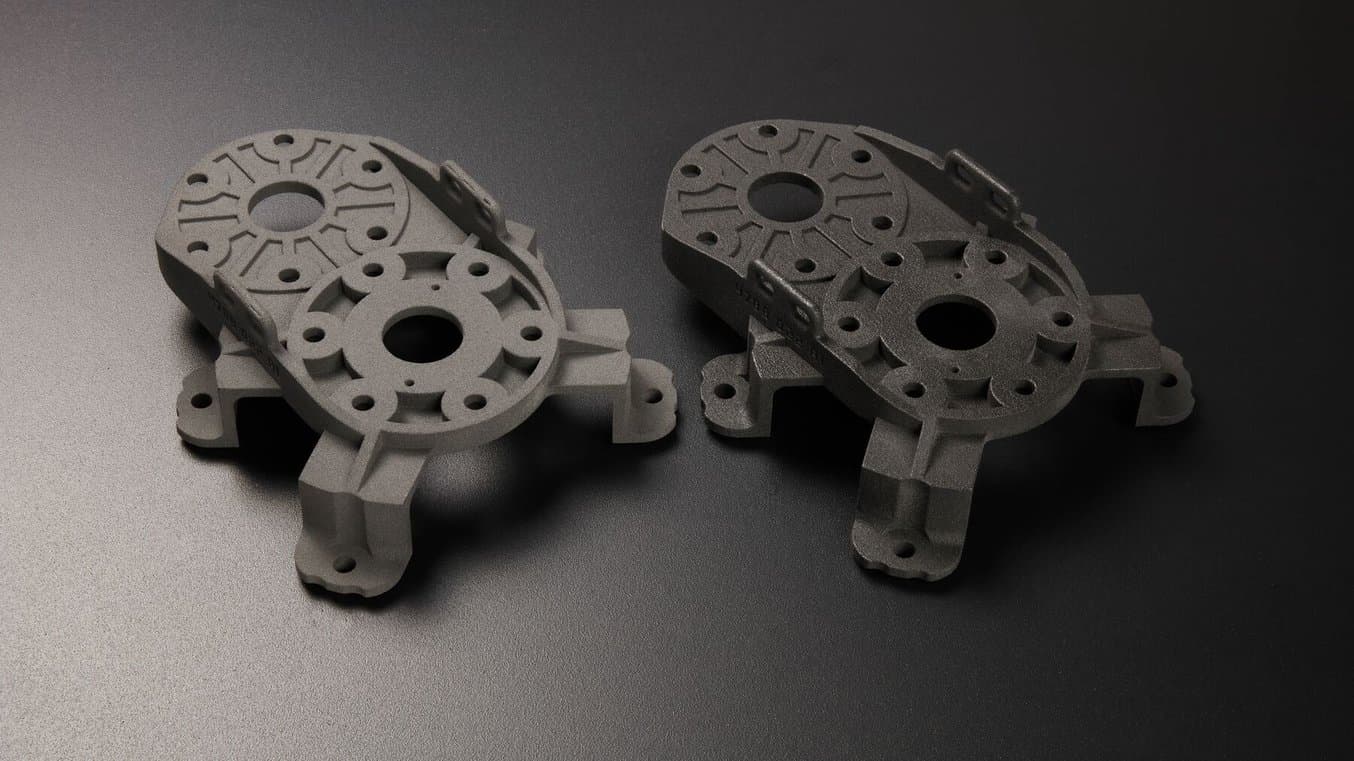

Unser Testteil vor und nach dem Vibrationsgleitschleifen. Das geschliffene Teil ist hellgrau und erscheint matt.

Vibrationsgleitschleifen: Wie Sie 80 % glattere SLS-Teile erzielen

Möchten Sie die Oberflächenqualität Ihrer SLS-Druckteile verbessern? Dann sehen Sie sich unser Webinar über das Vibrationsgleitschleifen an: eine kostengünstige, unkomplizierte Nachbearbeitungsmethode, die die Oberflächenrauheit um bis zu 80 % verringern kann.

Vibrationsgleitschleifen von Teilen aus dem SLS-3D-Drucker

In diesem Bericht gehen wir darauf ein, wie Sie die richtigen Geräte und Materialien für Ihren Arbeitsablauf auswählen, und erläutern bewährte Praktiken und Methoden, mit denen Sie die besten Ergebnisse erzielen.

Kostenlosen gleitgeschliffenen Probedruck aus Nylon 11 CF Powder anfordern

Diese ineinandergreifende Kette wurde in einem Stück gedruckt und ihre Nachbearbeitung wäre mit manuellen Verfahren nahezu unmöglich. Das Teil wurde über Nacht in der Vibrationsgleitschleifanlage DB-300 geschliffen, wofür Keramik-Schleifmittel in Dreiecksform verwendet wurde. Die verbesserte Oberfläche eignet sich ideal für das Lackieren, Beschichten und Galvanisieren.

Vapor Smoothing

Beim chemischen Dampfglätten werden SLS-Druckteile in verdampften chemischen Lösungsmitteln gewaschen, welche das 3D-Druckmaterial kontrolliert chemisch schmelzen. Dadurch werden kleinste Hohlräume gefüllt und eine glatte, glänzende Teiloberfläche erzeugt. Der Glättungseffekt ist dabei nicht nur auf sichtbare Geometrien beschränkt, sodass dieses Verfahren sich auch für komplexe Teile mit internen Kanälen oder Vertiefungen gut eignet.

Hersteller von Geräten zur Dampfglättung sowie entsprechende Dienstleister geben an, dass die so bearbeiteten Teile weniger Bakterienwachstum aufweisen und sich womöglich sogar für den Lebensmittelkontakt eignen. Formlabs hat diese Behauptungen nicht verifiziert. Wir empfehlen, sich für genauere Informationen zur Sicherheit an den Hersteller der Nachbearbeitungsgeräte zu wenden.

Die Ausrüstung für das chemische Dampfglätten ist mit Preisen ab 60 000 € kostspielig, weshalb sich für Unternehmen, die nur kleine Serien von Teilen produzieren, die Auslagerung des Dampfglättens an Dienstleister empfiehlt.

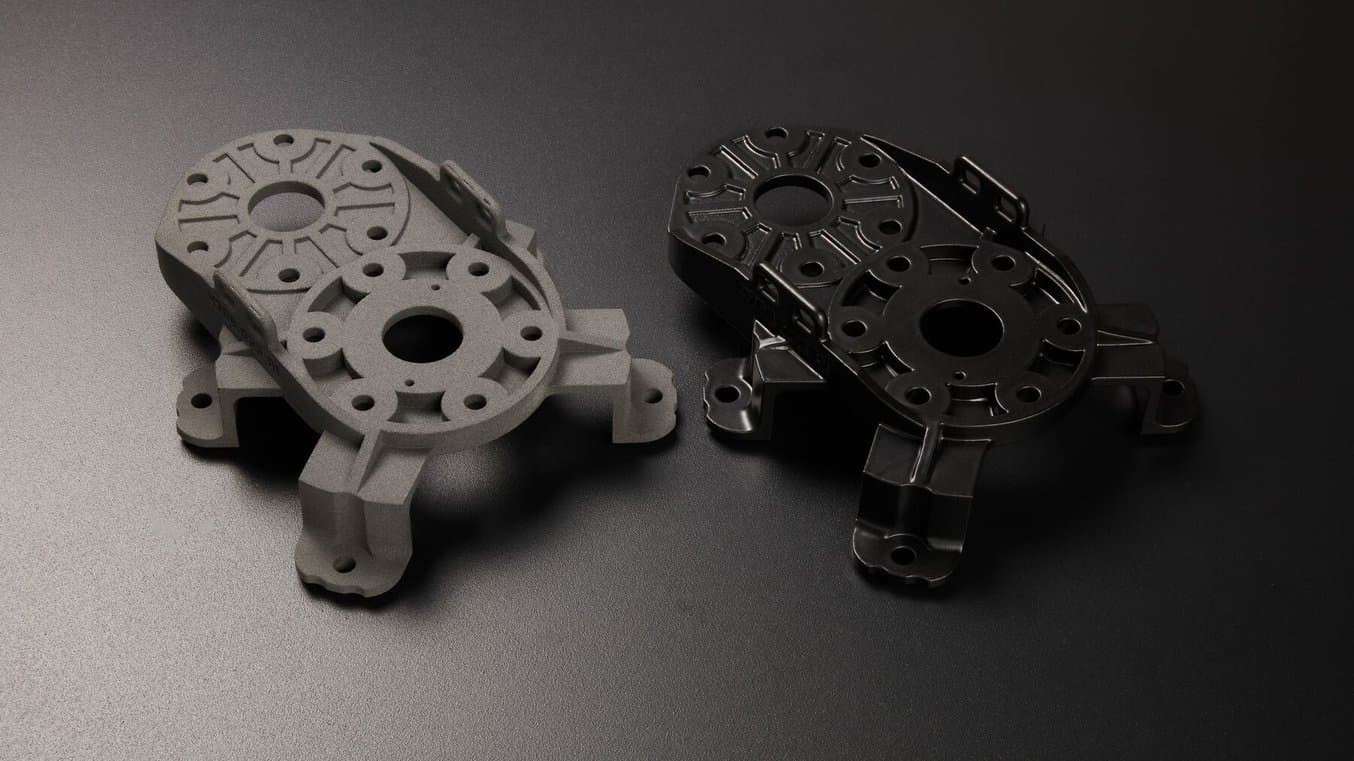

Das unten abgebildete Teil wurde von DyeMansion mit einer proprietären Dampfmischung dampfgeglättet. Auch AMT bietet Dampfglättung als Dienstleistung sowie die notwendige Ausrüstung an.

Unser Testteil vor und nach dem Dampfglätten. Das geglättete Teil hat eine schwarze, glänzende Optik.

Steigerung der Oberflächenqualität von SLS-Druckteilen durch Dampfglättung: Eine gemeinsame Studie von Formlabs und AMT

In diesem Whitepaper untersuchen wir das Verfahren und die Vorteile des Dampfglättens und demonstrieren Ergebnisse aus Tests mit Formlabs-SLS-Pulvern und der chemischen Dampfglättungsanlage von AMT.

Optionen zur Beschichtung von SLS-Teilen

Indem die äußeren Oberflächen von 3D-Druckteilen mit einem Leistungsmaterial beschichtet werden, erhalten sie zusätzliche Eigenschaften, die das 3D-Druckmaterial selbst nicht innehat. Diese können erhöhte Festigkeit, Leitfähigkeit oder Chemikalienbeständigkeit umfassen. Es gibt zahlreiche Optionen für die Beschichtung von SLS-3D-Druckteilen, und Beschichtungen können zudem aufeinander aufgetragen werden, um unterschiedliche Eigenschaften zu erzielen. In diesem Abschnitt geben wir eine kurze Erklärung zu jeder Beschichtung und ihren jeweiligen Vorteilen.

Metall

Metallbeschichtungen von 3D-Druckteilen können durch Galvanisierung erzeugt werden, auch als Galvanotechnik bekannt. Bei diesem Prozess wird das Druckteil zunächst mit einem leitfähigen Spray überzogen und anschließend in ein Chemikalienbad getaucht, wo Metall durch elektrischen Strom von einem Quellenmaterial (der Anode) auf die Oberfläche des 3D-Druckteils (der Katode) übertragen wird.

Auf diese Weise werden Teile mit einer Vielzahl von Metallen überzogen, unter anderem Chrom, Nickel, Zink und Titan. Hersteller tragen gegebenenfalls auch mehrere Metallbeschichtungen übereinander auf, um das richtige Gleichgewicht zwischen mechanischen, elektrischen und kosmetischen Eigenschaften zu erhalten.

Es ist zwar möglich, SLS-Druckteile zu Hause mit einer selbst gebauten Anlage zu galvanisieren, doch bei fehlender Fachkenntnis besteht hierbei ein Risiko des Kontakts mit schädlichen Chemikalien und es mag zudem schwierig sein, ein hochwertiges Ergebnis zu erzielen. Für Strukturteile empfehlen wir, diese von einem spezialisierten Vertragshersteller bearbeiten zu lassen. Laden Sie unser Whitepaper herunter, um eine Liste von Galvanotechnikdienstleistern zu erhalten, nach Region und Auftragsgröße gegliedert.

Das unten abgebildete Teil wurde von RePliForm, Inc mit Nickel überzogen.

Unser Testteil vor und nach der Galvanisierung. Das galvanisierte Teil hat eine silberfarbene, metallische Optik.

Metallische Festigkeit: Strategien und Anwendungsfälle zur Galvanisierung von SLA-Teilen

Im Folgenden erfahren Sie, wie Ingenieurteams 3D-Druckteile aus Kunstharz mit Metall überziehen und warum solche Hybridteile eine überraschend große Anzahl an Anwendungsbereichen eröffnen, z. B. durch mehr Festigkeit und Haltbarkeit in der Endverwendung.

Keramik

Keramikbeschichtungen wie die von Cerakote werden als dünner Film aufgetragen, indem Polymere mit Keramikzusatz direkt auf das Teil aufgesprüht werden. Dabei ist keine Grundierung notwendig, wobei die Teile jedoch mit einem speziellen Strahlmittel gründlich sandgestrahlt und mit Wachs und Fettlöser gereinigt sein müssen, damit keine Verunreinigungen auf der Oberfläche bleiben. Cerakote bietet Formulierungen zum Aushärten an der Luft und zum Aushärten im Ofen an.

Keramikbeschichtungen zählen hinsichtlich der hohen Leistung zu den stärksten Optionen unter den fortgeschrittenen Nachbearbeitungstechniken. Dermaßen bearbeitete Teile sind chemikalienbeständig und mechanisch fest sowie in verschiedenen Farben verfügbar. Darüber hinaus bietet Cerakote spezialisierte Produkte für Korrosionsresistenz, reduzierte Reibung und andere Eigenschaften.

Auf der Website von Cerakote werden zertifizierte Beschichtungsdienstleister gelistet und das Unternehmen bietet auch Zertifizierungen für Werkstätten an, die in die Keramikbeschichtung einsteigen möchten.

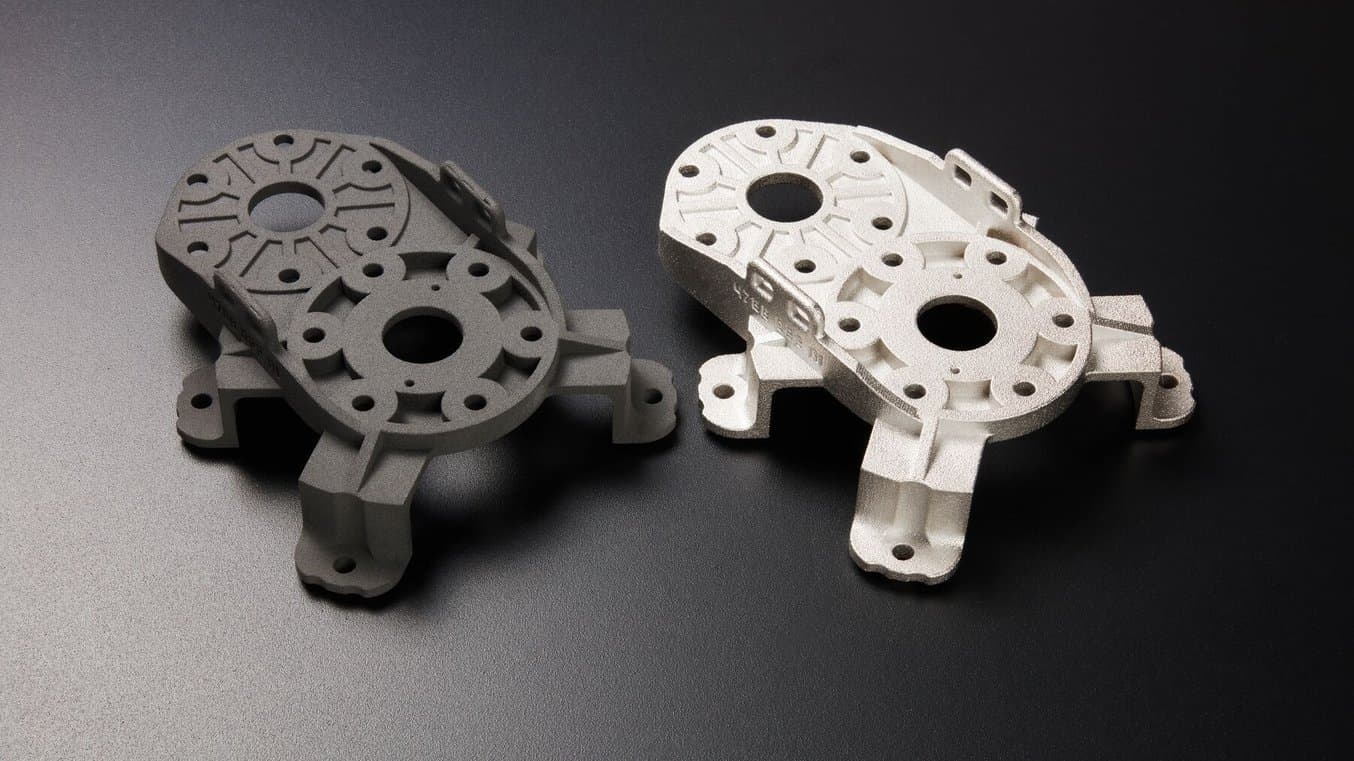

Das unten abgebildete Teil wurde von einem geschulten Beschichter mit Cerakote H-140 Bright White beschichtet.

Unser Testteil vor und nach der Beschichtung mit Cerakote H-140 Bright White. Das beschichtete Teil ist weiß und erscheint matt.

Wie Sie mit fortschrittlichen Keramikbeschichtungen hochleistungsfähige 3D-Druckteile herstellen

In unserem Webinar erfahren Sie, wie das Auftragen der Keramikbeschichtungen von Cerakote die Leistung Ihrer 3D-Druckteile steigern kann.

Vollständiger Leitfaden zur Keramikbeschichtung von SLA- und SLS-3D-Drucken mit Cerakote

In diesem Beitrag behandeln wir, wie man 3D-Druckteile der Technologien Stereolithografie (SLA) und selektives Lasersintern (SLS) mit dem Prozess von Cerakote beschichtet.

Pulver

Bei der Pulverbeschichtung werden Polymere in Pulverform trocken auf ein Substratmaterial aufgetragen. Pulverbeschichtungen werden elektrostatisch aufgetragen und mittels Hitze, Licht oder beidem ausgehärtet. Viele pulverbasierten Beschichtungen benötigen sehr hohe Temperaturen, wodurch Thermoplaste wie die üblichen SLS-Druckmaterialien als Substrat ausgeschlossen werden. Einige Pulverbeschichtungsmaterialien können jedoch auch bei niedrigeren Temperaturen aufgetragen werden und sind daher für die Nutzung auf SLS-3D-Druckteilen geeignet.

Pulverbeschichtungen zur UV-Aushärtung wurden speziell für hitzeempfindliche Substrate entwickelt. Diese Beschichtungen werden elektrostatisch aufgetragen und bei niedriger Hitze verteilt. Sobald das Pulver geschmolzen ist, wird die Beschichtung mit hochintensivem UV-Licht bestrahlt und damit ausgehärtet. UV-Pulver benötigen im Vergleich zu Beschichtungen aus Duroplast-Pulvern deutlich weniger Hitze und Zeit, bieten aber dennoch eine vergleichbare Leistung, ohne zu einer Beschädigung oder zum Verziehen des Druckteils zu führen.

Ähnlich wie andere Arten der Beschichtung kann eine Pulverbeschichtung die Chemikalienbeständigkeit, Oberflächenhärte und mechanische Festigkeit steigern. Sie eignet sich insbesondere für dicke Beschichtungen und Geometrien, die beim Auftragen einer flüssigen Beschichtung schwer zugänglich wären oder sich schwer gleichmäßig überziehen ließen, da das Beschichtungsmaterial beim Lackieren oder Eintauchen verlaufen oder tropfen könnte.

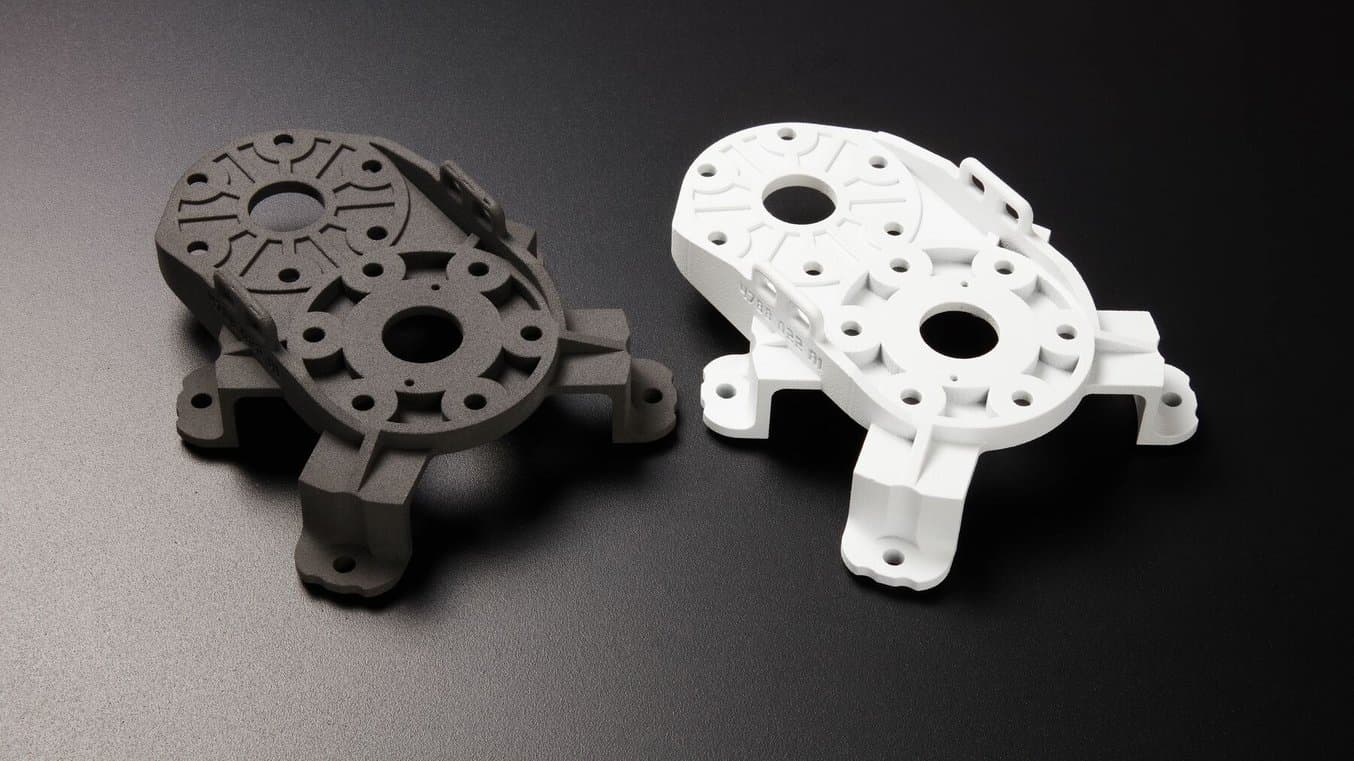

Das unten abgebildete Teil wurde von Keyland Polymer mit dem UV-ausgehärteten Pulver UVMax beschichtet.

Unser Testteil vor und nach der Pulverbeschichtung. Das beschichtete Teil ist leuchtend orange und hat eine halbglänzende Optik.

Flüssige Polymere

Es ist eine Reihe von Beschichtungen mit flüssigen Polymeren erhältlich, die eine unterschiedlich gute Glättung und Chemikalienbeständigkeit erzielen. Diese sind in transparenter, getönter oder deckender Form verfügbar und können durch Eintauchen, Streichen oder Sprühen aufgetragen werden. Sie basieren auf unterschiedlichen chemischen Verbindungen wie etwa Epoxidharz, Lack und Polyurethan.

Bei den verschiedenen Materialien und Anwendungsmethoden treten starke Unterschiede hinsichtlich Leistung und Schwierigkeitsgrad des Auftragens auf. Während einige im Baumarkt erhältlich sind und mit minimalem Aufwand aufgetragen werden können, ist für die Nutzung anderer Beschichtungen eine industrielle Anlage notwendig.

Das unten abgebildete Teil wurde mit einem preiswerten, transparenten und glänzenden Sprühlack überzogen.

Unser Testteil vor und nach der Lackierung. Das beschichtete Teil ist dunkelgrau und hat eine halbglänzende Optik.

Optionen zum Färben von SLS-Teilen

Ob es um Prototypen oder endgültige Teile geht: Manchmal besteht Bedarf daran, die Farbe eines Teils ganz oder teilweise zu ändern. Durch das Verfahren des Färbens entsteht eine gleichmäßige, halbtransparente Farbe, auch in Scharnieren und Hohlräumen, jedoch lassen sich durch diese Methode keine helleren Farben erzielen. Im Gegensatz zum Färben bietet das Lackieren mehr Kontrolle und Individualisierbarkeit, ist aber ein aufwendigerer, manueller Prozess. Zudem kann die Lackierung durch Abrasion oder starke Beanspruchung absplittern.

Färben

Da SLS-3D-Druckteile porös sind, können sie mit handelsüblichen Färbemitteln gefärbt werden. Viele SLS-Druckmaterialien basieren auf Nylon oder Polyamid, die auch in Textilien verwendet werden. Daher sollten sich Textilfarben für die Nutzung auf synthetischen Stoffen gut eignen.

3D-Druckteile können mithilfe von im Haushalt vorhandenen Schüsseln, in industriellen Wannen oder mit Hilfsmitteln in jeder dazwischenliegenden Größenordnung eingefärbt werden. Unabhängig von den verwendeten Hilfsmitteln sollten 3D-Druckteile aus nylonbasiertem Material wie den für die Fuse-Serie verfügbaren Pulvern keine besonderen Zusatzschritte erfordern – es genügt, die vom Farbhersteller empfohlenen Anweisungen zu befolgen.

Aufgrund der niedrigen Eintrittsbarriere sowohl hinsichtlich Kosten als auch der benötigten Fachkenntnis ist das Färben eine hervorragende Methode, um mit fortschrittlichen Nachbearbeitungsmethoden für SLS-Teile zu experimentieren. Dank seiner guten Skalierbarkeit eignet es sich außerdem für Produktionsszenarien.

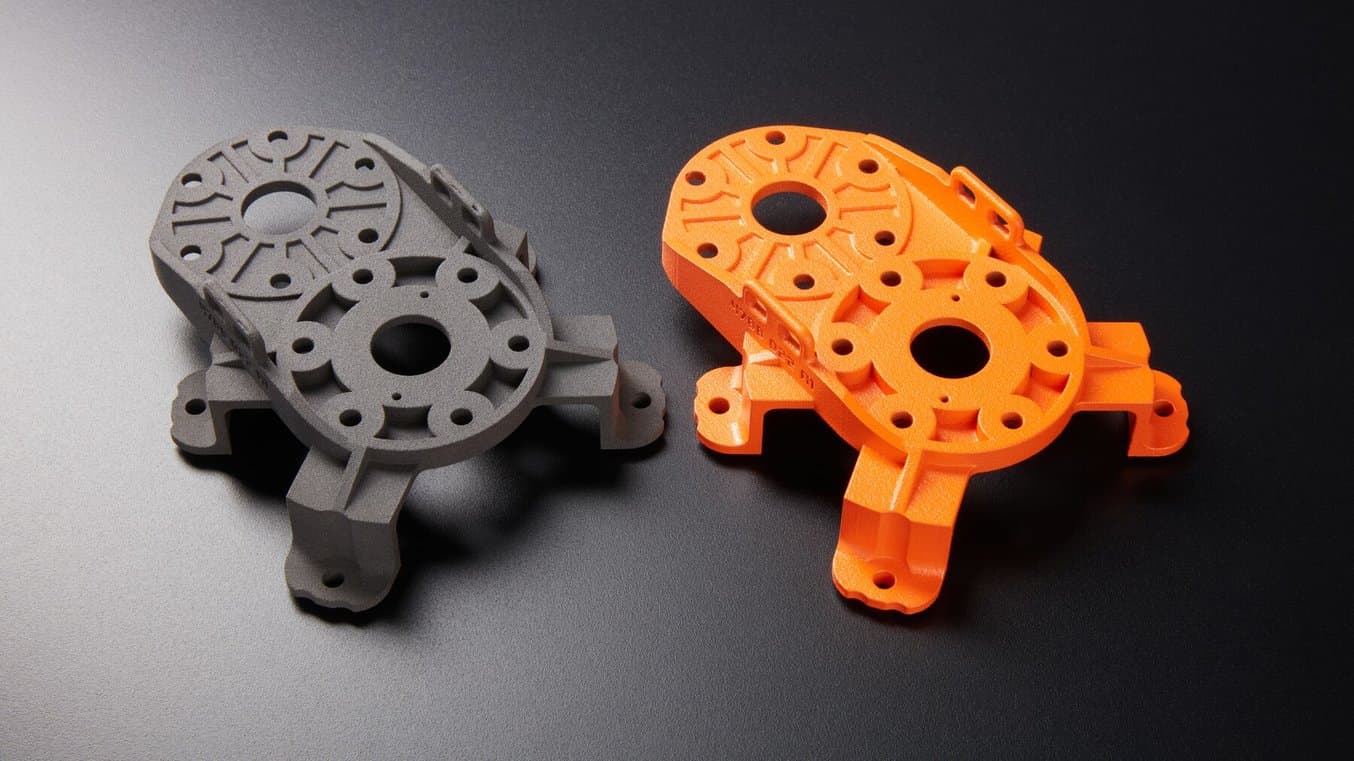

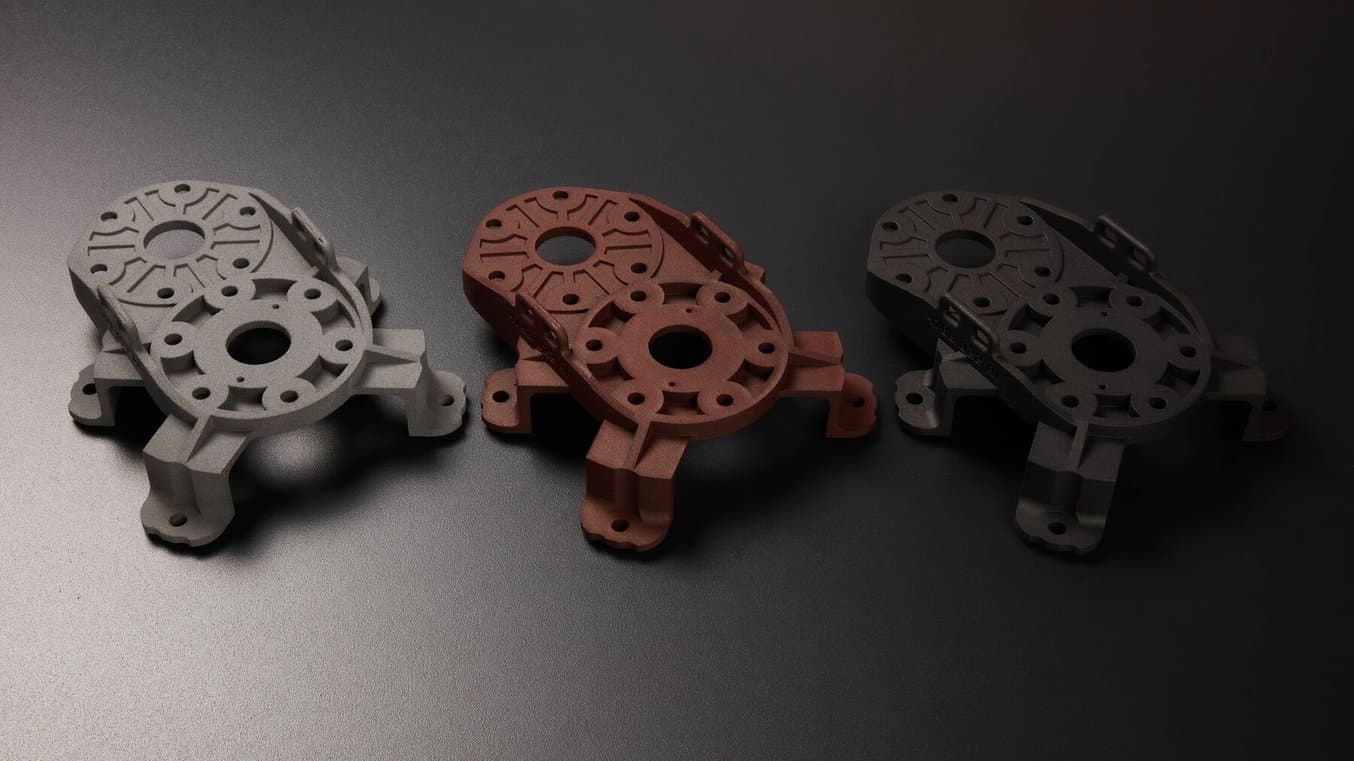

Die unten abgebildeten Teile wurden mit Textilfarbe von RIT eingefärbt.

Unser Testteil vor und nach dem Färben. Eines der gefärbten Teile ist schwarz und matt, das andere dunkelrot und matt.

Lackieren

Eine Lackierung kann eine bessere Lösung sein als das Färben, wenn Teile in leuchtenden Farben oder in einem bestimmten, exakten Farbton benötigt werden. Hier bietet das Sprühlackieren die gleichmäßigste Deckung und eine leichte Skalierbarkeit. Das Lackieren von Hand lässt jedoch einen höheren Detailgrad zu. Auf pulverbasierten Druckteilen eignen sich Acryl- und Lackfarben gleichermaßen gut. Möglicherweise eignen sich auch andere Arten von Farben, doch diese wurden von Formlabs nicht umfassend getestet.

Für optimale Haftung sollte eine für Kunststoffe geeignete Grundierung verwendet werden. Durch eine Sprühgrundierung lässt sich eine gleichmäßigere Deckung erzielen. Um das Trocknen zu beschleunigen, kann eine Heißluftpistole oder ein Fön eingesetzt werden.

Eine detaillierte Anleitung zum Sprühlackieren von 3D-Drucken finden Sie in unserem Leitfaden zum Grundieren und Lackieren.

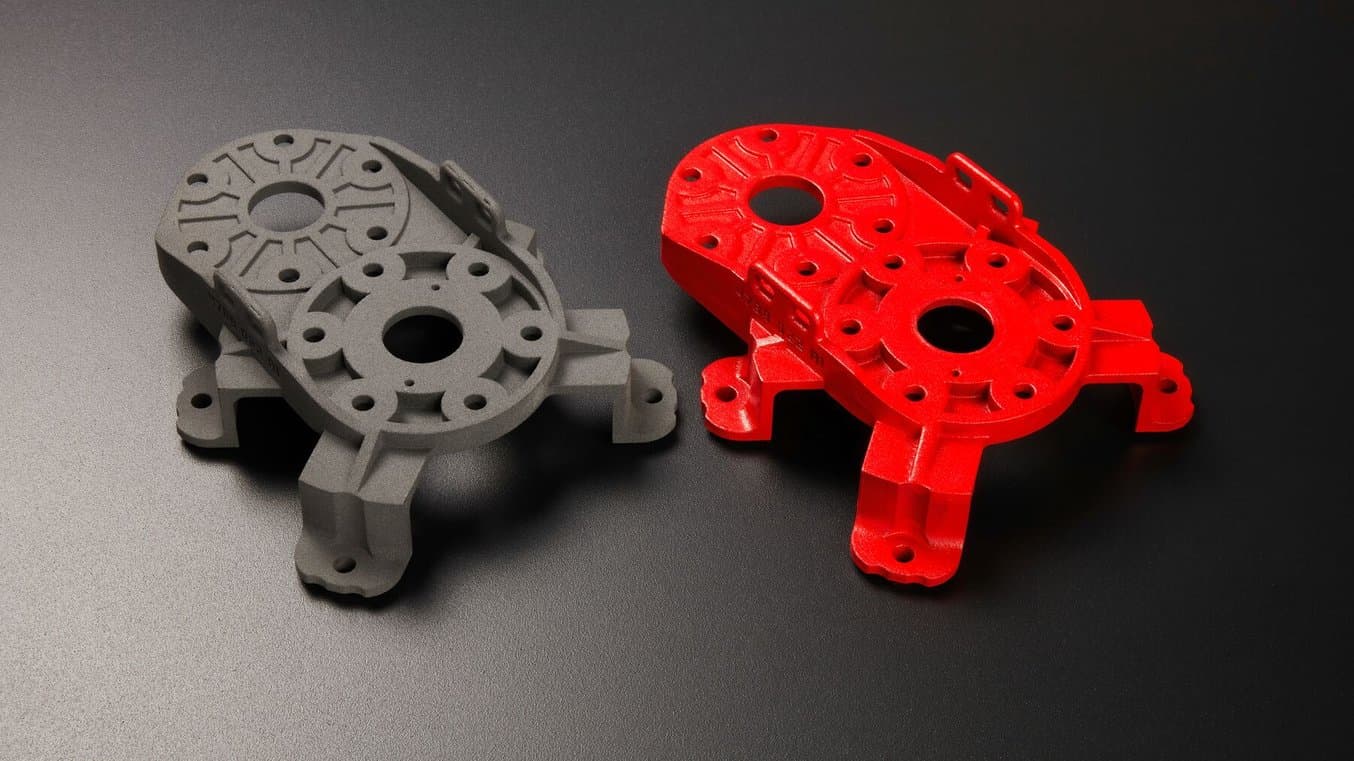

Das unten abgebildete Teil wurde mit einem preiswerten Sprühlack lackiert.

Unser Testteil vor und nach dem Lackieren. Das lackierte Teil ist leuchtend rot und hat eine glänzende Optik.

SLS-Drucklösungen kennenlernen

Sind Sie bereit, den SLS-3D-Druck in Ihren Betrieb zu holen und Ihre Druckteile mit den hier beschriebenen Techniken zum Glätten, Beschichten, Färben oder Lackieren aufzuwerten? Formlabs ist ein bewährter Anbieter erschwinglicher 3D-Drucklösungen für Unternehmen jeder Größenordnung, und das Flaggschiff unserer SLS-3D-Drucker ist der Fuse 1+ 30W.

Möchten Sie unsere SLS-Materialien hautnah erleben? Fordern Sie einen kostenlosen Probedruck an und wir senden ihn direkt zu Ihnen.