So drucken Sie abfallfrei: Verringern Sie Kosten und Abfälle mit dem Kreislaufsystem des Fuse 1+ 30W

Immer mehr Unternehmen streben nach mehr Nachhaltigkeit in ihren Strukturen und Prozessen. Der 3D-Druck stellt ein nützliches Hilfsmittel dar, um Abfälle bei der Prototypenherstellung und Produktion zu reduzieren. Indem Iterationen beschleunigt, alternative Produktionsweisen eröffnet und nur die tatsächlich benötigten Teile hergestellt werden, trägt das betriebsinterne selektive Lasersintern (SLS) mit 3D-Druckern wie den Geräten der Fuse-Serie erheblich zur Abfallverminderung in Unternehmen bei.

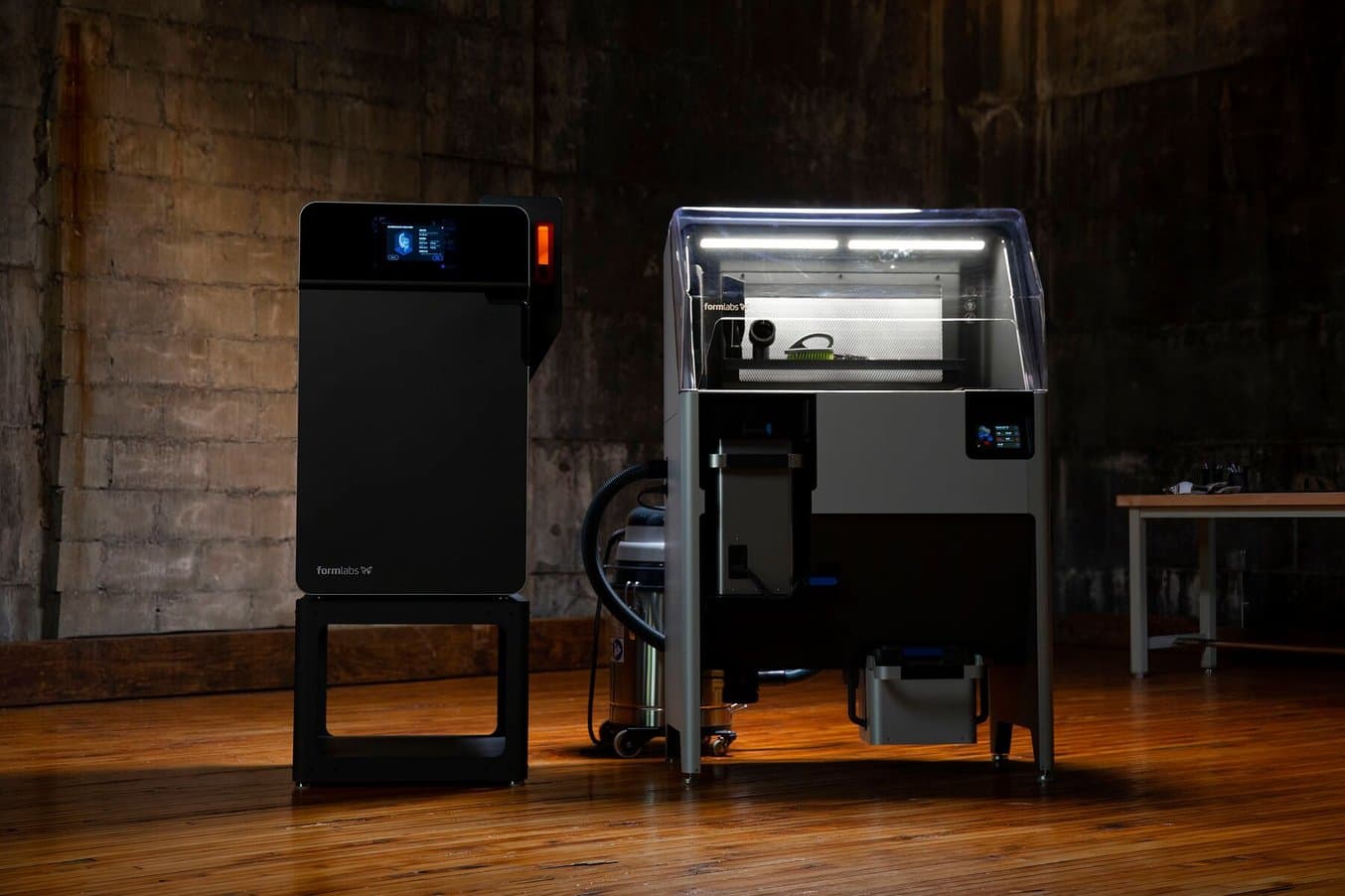

Dennoch entsteht bei vielen 3D-Druckverfahren noch immer viel Kunststoffabfall in Form von unverbrauchtem Material oder bei der Nachbearbeitung anfallendem Ausschuss. Dank verbesserter Software und Hardware ermöglicht Formlabs mit dem SLS-Drucker Fuse 1+ 30W jetzt einen Arbeitsablauf ganz ohne Abfälle.

Rekordschnelle Produktion leistungsstarker SLS-Teile mit dem neuen Fuse 1+ 30W

Entdecken Sie, wie unser neuester SLS-3D-Drucker, der Fuse 1+ 30W, und unser neues kohlenstofffaserverstärktes Material aus PA 11 Ingenieuren und Herstellern zur betriebsinternen Produktion hochleistungsfähiger, langlebiger Teile verhilft. Chris Haid, Formlabs' Produktmanager für SLS, stellt Ihnen unsere neuesten Produkte vor und beantwortet all Ihre Fragen live in einer Fragerunde.

Der Perfektion nahe: 3D-Druck und Prototyping

Obwohl dank Verbesserungen von Materialien und Hardware inzwischen immer mehr Anwendungsgebiete für die Endverwendung erschlossen werden, bleibt das Rapid Prototyping nach wie vor einer der Haupteinsatzbereiche von 3D-Druckern. Traditionelle Verfahren zur Prototypenfertigung wie CNC-Bearbeitung, Wachsausschmelzverfahren oder Modellierung aus Schaumstoff oder Ton kosten viel Zeit. Für schnelle Form- und Funktionstests greifen Unternehmen daher zunehmend auf 3D-Druck zurück. Mit betriebsinternen 3D-Druckern werden die Phasen des Designs, Drucks, Testens und die Iteration für Produktentwickler, Ingenieure und Techniker enorm beschleunigt.

Der neue SLS-Drucker Fuse 1+ 30W bietet schnelleres und effizienteres Prototyping, indem er die Entwicklungszeiten zwischen Iterationen verkürzt und die „Stillstandszeiten“ verringert, während derer Designer auf die Fertigstellung eines Drucks warten. Dank eines leistungsstarken Lasers und verbesserter Abtastgeschwindigkeit druckt er Teile bis zu zweimal schneller als sein Vorgängermodell Fuse 1, und das bei deutlich niedrigeren Einstiegskosten als andere industrielle Drucksysteme.

Die Prototypenfertigung mit einem betriebsinternen SLS-Drucker verringert Abfälle von vornherein aus verschiedene Weisen. Durch die einfache Handhabung und die hohe Druckgeschwindigkeit betriebsinterner SLS-Systeme können mehr Iterationen und Validierungsphasen durchgeführt werden, als dies mit traditionellen Verfahren oder über ausgelagerte 3D-Druck-Dienstleister möglich wäre. Ein so ausgiebiges Prototyping vor der Herstellung von Formen für die Produktion erhöht die Erfolgswahrscheinlichkeit des endgültigen Produkts. Wird die Validierungs- und Testphase übereilt, mit dem Ziel, möglichst bald zur Produktion überzugehen, sind die Produktversionen oft nicht optimal, was schlimmstenfalls zum Verwerfen der Formen und hunderter oder tausender Teile führen kann.

Mithilfe von SLS-3D-Druck führt Rome Snowboards realistische Validierungstests direkt auf der Piste durch. Prototypen werden bis an ihre Grenzen gebracht, um sicherzustellen, dass jede Schnalle und jedes Bauteil den harten Bedingungen gewachsen ist. So sendet das Unternehmen keine Teile an Hersteller, die nicht ganz sicher perfekt sind.

Für Rome Snowboards bedeutet der betriebsinterne SLS-Druck eine Beschleunigung des iterativen Prozesses und damit die Möglichkeit, mehr Variationen zu drucken, bevor das Team sich auf ein endgültiges Design festlegt. Indem der Entwicklungsprozess auf diese Weise intensiviert wird, sind spätere Änderungen beim Entwerfen der Werkzeugbestückung nicht mehr notwendig.

„Wenn wir zu eilig vorgehen, müssen wir später teure Änderungen an den Werkzeugen durchführen... Wir können Spritzgusswerkzeug viel bequemer herstellen, wenn der vorhergehende iterative Prozess möglichst gründlich abläuft.“

Justin Frappier, Design Team Lead, Rome Snowboards

Solche Änderungen im Nachhinein führen oft zu einer Verschwendung von Produktionsläufen, da bereits gefertigte Teile entsorgt werden müssen, wenn die Form angepasst wird. Durch schnellere Iterationsprozesse kann gleich perfektes Werkzeug erstellt werden, sodass jede Charge der Spritzgussproduktion auch beim Endanwender landet.

Kostenlosen SLS-Probedruck anfordern

Sehen und fühlen Sie selbst die Qualität von Formlabs. Wir senden Ihnen einen kostenlosen Probedruck aus dem Fuse 1+ 30W an Ihren Arbeitsplatz.

Produktionsbeispiel: Drucken Sie nur, was Sie brauchen

Der 3D-Druck von Endverbrauchsteilen, egal ob für die Aftermarket-Produktion, als Zwischenlösung, zur Maßanfertigung oder für Ersatzteile, macht es Herstellern möglich, ausschließlich das zu produzieren, was sie brauchen, und zwar wenn sie es brauchen. Durch eine solche Fertigung auf Abruf werden Abfälle und Verschwendung zwangsläufig minimiert. Zudem werden auch weniger Kapazitäten für Lagerbestände benötigt.

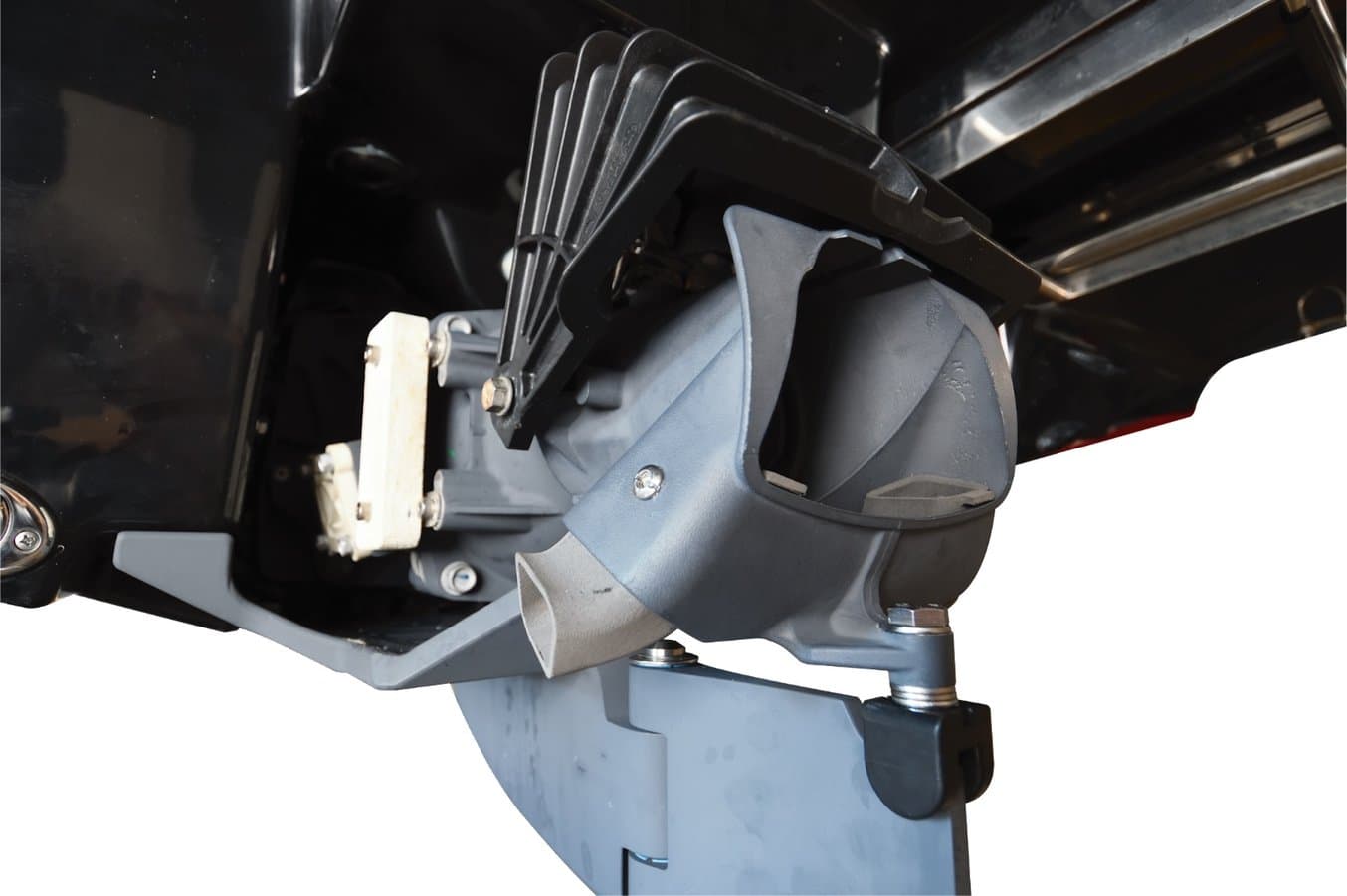

Für Ersatzteilhersteller bereiten die SLS-Drucker von Formlabs Überbestellung, Veraltung und Lagerhaltung ein Ende. Der Aftermarket-Hersteller JetBoat Pilot, der mit Druckern der Fuse-Serie Komponenten für Bootsmotoren herstellt, muss auf Veränderungen des Motordesigns seitens des Erstausrüsters reagieren. Bevor das Team mit dem Fuse 1 betriebsintern druckte, war JetBoat Pilot gezwungen, die Nachfrage nach Ersatzteilkomponenten abzuschätzen, um Teile beim Zerpanungsmechaniker zu bestellen. Mit dem Fuse 1 produziert JetBoat Pilot Endverbrauchsteile je nach Bedarf und druckt nur die benötigte Menge. So braucht das Unternehmen keine Lagerbestände zu halten und liefert seinen Kunden dennoch schnell Ersatzteile. Wird das Design durch den Erstausrüster verändert, sind keine überflüssigen Teile auf Lager, sodass JetBoat Pilot gleich auf zwei Arten Abfälle reduziert: Einerseits wird von vornherein nur auf Nachfrage produziert, andererseits werden keine subtraktiven (und sehr verschwenderischen) Zerspanungsprozesse eingesetzt.

Antriebsdüsen von JetBoat Pilot (hellgraue Teile in der Öffnung des Motors), gedruckt auf dem Fuse 1.

Abbfallfreier Druck mit der Fuse-Serie

Mit den Druckern der Fuse-Serie ist der Druck aus mehreren Gründen nachhaltiger: Das Druckbett erfordert keine Stützstrukturen, die Neuzuführungsrate lässt sich variieren und der Packalgorithmus für die Konstruktionskammer ist besonders fortschrittlich.

Im Gegensatz zu anderen 3D-Druckverfahren müssen bei SLS-Teilen keine Stützstrukturen mitgedruckt werden, da das fest in die Konstruktionskammer gefüllte Pulver beim Sintern der einzelnen Schichten bereits als Stütze dient. Die bei anderen Verfahren notwendigen Stützstrukturen müssen vom Druckteil entfernt und entsorgt werden. Obwohl diese Strukturen meist klein sind, können sie sich bei ausgiebiger Prototypenfertigung oder in Produktionsläufen zu einer beträchtlichen Abfallmenge anhäufen. Derartiger Verschwendung setzt der SLS-3D-Druck ein Ende.

Doch was ist mit dem ungesinterten Pulver, das die Druckteile umgibt? Mithilfe des Fuse Sift kann ungesintertes Pulver aus den Druckern der Fuse-Serie vollständig recycelt und in der nächsten Konstruktionskammer wiederverwendet werden. Es muss also kein Pulver entsorgt werden, sondern das Pulver wird vollständig aufgebraucht, indem zwischen dem Drucker und dem Fuse Sift ein zirkulärer Arbeitsablauf entsteht. Die Neuzuführungsrate des Pulvers bezeichnet den Anteil frischen Pulvers, der in jeder neuen Konstruktionskammer benötigt wird. Bei den SLS-Pulvern von Formlabs reicht oft eine Neuzuführungsrate von 30 % aus.

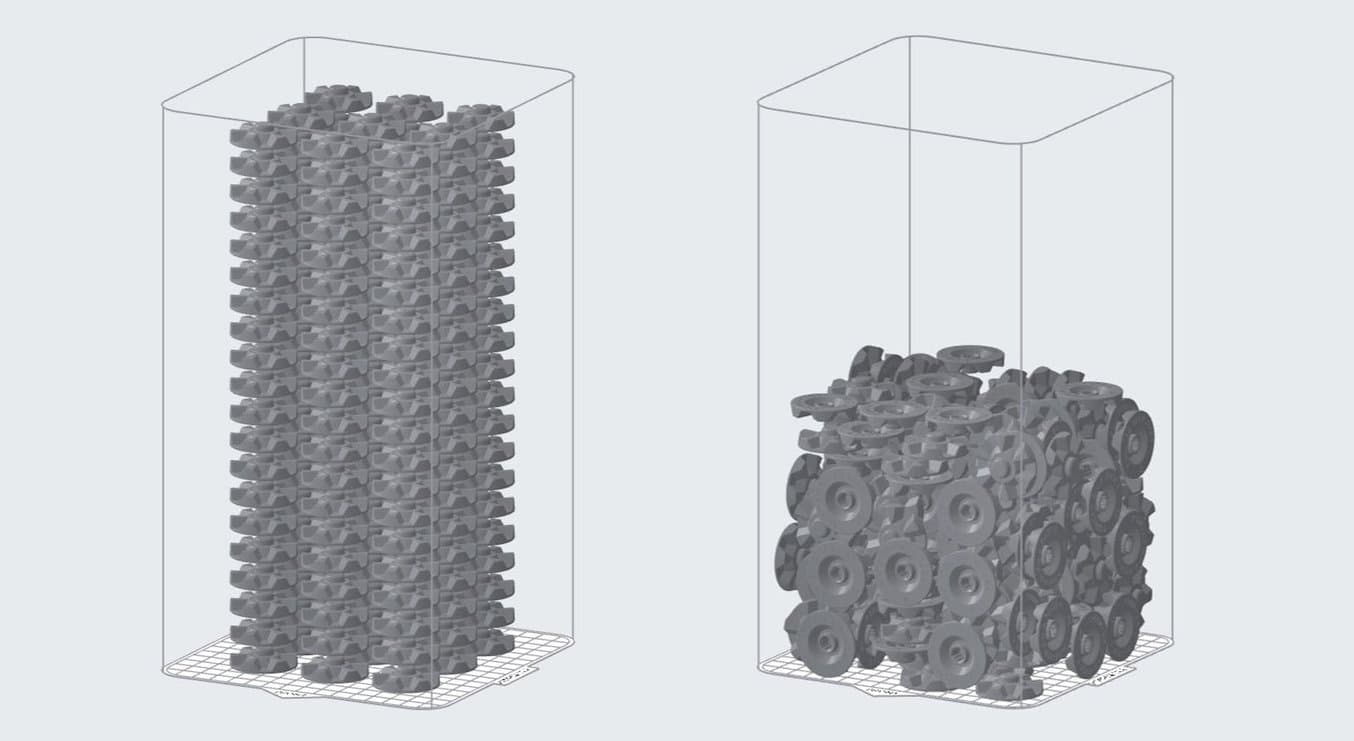

Stimmen die Packdichte der Konstruktionskammer und die Neuzuführungsrate überein, kann das gesamte ungesinterte Pulver im nächsten Druckvorgang neu verwendet werden. Wenn eine Konstruktionskammer zu einer Packdichte von 30 % befüllt wird und die Neuzuführungsrate des Materials ebenfalls 30 % beträgt, wird das ungesinterte Pulver (die verbleibenden 70 %) in einer neuen Pulverkartusche wiederverwendet, in welcher 70 % recyceltes und 30 % frisches Pulver vermischt werden. Somit entsteht überhaupt kein Materialabfall.

Um einen abfallfreien Arbeitsablauf zu erzielen, nutzen die Drucker der Fuse-Serie einen effizienten Algorithmus zur Optimierung der Packdichte.

Der neue Fuse 1+ 30W mit Stickstoffatmosphäre

Der neue Fuse 1+ 30W bietet optional die Möglichkeit des Drucks mit Stickstoffzufuhr, durch welche eine inerte Umgebung für den Druckvorgang geschaffen wird, um Druckteile vor Oxidation zu bewahren und die Qualität des ungesinterten Pulvers im Druckbett zu erhalten. Dadurch wird die Neuzuführungsrate bei der Wiederverwendung dieses ungesinterten Pulvers verbessert. Beim Druck in Inertgasatmosphäre können Nylon 11 Powder und Nylon 11 CF Powder mit einer Neuzuführungsrate von 30 % recycelt werden, während diese beim Druck in unkontrollierter Umgebung 50 % beträgt.

Die im Fuse 1+ 30W optional verfügbare Stickstoffspülung bewahrt die Qualität des ungesinterten Pulvers, sodass es in höherem Maße wiederverwendet und ein abfallfreier Druck erzielt wird.

Erschwinglicher Druck ohne Unterbrechungen

Der Umstieg auf betriebsinternen SLS-Druck ist mit dem Fuse 1 und dem Fuse 1+ 30W nicht nur dank des erschwinglichen Einstiegspreises günstig, sondern auch aufgrund der niedrigen laufenden Kosten für Materialien. Den ROI für den SLS-3D-Druck zu berechnen ist jetzt leichter denn je, da keine verlorenen Kosten für ungesintertes und unbrauchbar gewordenes Pulver mehr einkalkuliert werden müssen.

Jedes Pulverpartikel kann zur Herstellung von Teilen genutzt werden, und der Fuse Sift optimiert und vereinfacht den Arbeitsablauf zur Wiederverwendung des Pulvers. Durch Optimierung der Neuzuführungsrate und Packdichte sowie die Nutzung der Stickstoffatmosphäre senken die SLS-3D-Drucker der Fuse-Serie Kosten und verringern Abfälle.