Las tecnologías de impresión 3D, que incluyen hardware, software y materiales, han evolucionado rápidamente en los últimos años y las impresoras 3D han pasado de ser la curiosidad que eran cuando la tecnología fue adoptada por sus primeros usuarios a ser un componente fundamental de los procesos de trabajo de diseño, ingeniería y fabricación en todos los sectores.

El modelado por deposición fundida (FDM), la estereolitografía (SLA) y el sinterizado selectivo por láser (SLS) son los tres tipos más populares de impresión 3D disponibles en el mercado. La innovación ha acelerado en la última década y los tres tipos de tecnologías de impresión 3D son ahora más accesibles para más empresas, pero a veces resulta difícil elegir entre las distintas soluciones de impresión 3D disponibles.

En esta guía exhaustiva de compra, examinamos de cerca las impresoras 3D FDM, SLA y SLS (también conocidas como de filamento, de resina y de polvo) y las diferencias que hay entre ellas en cuanto a la calidad de impresión, materiales, aplicaciones, procesos de trabajo, velocidad, costes y demás factores. Esto te ayudará a decidir cuál de las técnicas se adapta mejor a tu negocio.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

¿Qué es la impresión 3D FDM?

El modelado por deposición fundida (FDM), también conocido como fabricación con filamento fundido (FFF) o impresión 3D de filamento, es el tipo de impresión 3D más utilizado entre los consumidores y el más reconocible para las personas sin conocimientos en la materia, que pueden asociar el concepto amplio de la impresión 3D con este método de "pistola termofusible" para construir piezas.

Las impresoras 3D FDM son la primera introducción de muchas personas al mundo de las tecnologías de impresión 3D y son el tipo de impresora 3D más común en las aulas de primaria, secundaria e incluso muchos makerspace universitarios. En las empresas de diseño, ingeniería y fabricación, las impresoras FDM se usan principalmente para hacer modelos de prueba de concepto para que los equipos de diseño se pongan de acuerdo antes de pasar a prototipos más funcionales.

Las impresoras 3D FDM están disponibles en una amplia gama de tamaños y precios. La simplicidad de la tecnología de impresión 3D FDM y su proceso de trabajo la pueden convertir en una opción atractiva que no requiere una gran inversión o compromiso por parte de quien quiera empezar a imprimir en 3D. Sin embargo, las impresoras FDM obtienen a menudo esa simplicidad y precio económico sacrificando la calidad de las piezas y su rendimiento, y para quien busque un rendimiento funcional, estanqueidad, isotropía, o superficies lisas, las impresoras 3D SLA y SLS son alternativas muy superiores.

¿Qué es la impresión 3D SLA?

La impresión 3D por estereolitografía (SLA) fue la primera tecnología de impresión 3D del mundo, inventada en los años 80. A pesar de ello, la SLA ha tardado más que la impresión 3D FDM en gozar de gran aceptación y reconocimiento, por sus precios típicamente mayores y por tener un proceso de impresión ligeramente más complejo.

La estereolitografía o impresión 3D de resina es un proceso en el que una fuente de luz cura resina líquida, endureciéndola capa a capa. Esta fuente de luz era originalmente un láser, pero recientemente, se ha sustituido por un proyector digital de luz en las impresoras 3D DLP o por diodos emisores de luz (leds) en las impresoras 3D MSLA o LCD. Básicamente, todas las impresoras 3D de resina actuales son impresoras 3D de estereolitografía, aunque el término se suele asociar principalmente con las impresoras que curan la resina mediante un láser.

Las impresoras 3D SLA producen piezas con acabados más lisos, tolerancias más ajustadas y mayor precisión dimensional que otras tecnologías de impresión 3D. Estas impresoras son ideales para el prototipado funcional (porque pueden reproducir fielmente el aspecto y el rendimiento de las piezas moldeadas por inyección) y para crear productos y utillaje de uso final, por el excelente acabado de su superficie y la enorme variedad de propiedades que ofrecen.

Una de las mayores ventajas de la tecnología SLA es el abanico de materiales disponibles y las aplicaciones que posibilitan. Este manguito de embrague se imprimió en una impresora 3D MSLA Form 4 de Formlabs, con la Silicone 40A Resin.

Las impresiones SLA tienen superficies lisas, tolerancias extremadamente ajustadas y una precisión dimensional excepcional, lo que las convierte en una tecnología ideal para aplicaciones exigentes, como los modelos restauradores de la odontología.

Los materiales para SLA tienen una formulación única, a diferencia de los termoplásticos estándar que se utilizan en la impresión 3D FDM y SLS. Una de las principales ventajas de la SLA está en la versatilidad de los materiales, ya que los fabricantes han creado fórmulas innovadores de resina fotopolimerizable para SLA, con un amplio abanico de propiedades ópticas, mecánicas y térmicas comparables a las de los termoplásticos estándar, industriales y para ingeniería, así como para aplicaciones específicas que requieren rasgos especializados como ignifugidad, antiestaticidad o biocompatibilidad. Estas diversas propiedades, combinadas con la precisión y el acabado de la superficie de las impresiones SLA, permiten dar uso a este tipo de impresión en cualquier sector, como el sector aeroespacial, el sector automovilístico, el sector de la fabricación de los productos de consumo, la sanidad, la odontología y más.

Introducción a la impresión 3D con la estereolitografía (SLA) de escritorio

¿Estás buscando una impresora 3D para producir rápidamente modelos de alta resolución? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLA y por qué es el proceso de impresión 3D más popular para crear piezas con un nivel de detalle increíble, una gran precisión dimensional y un acabado de la superficie de gran calidad.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita de SLA a tu lugar de trabajo.

¿Qué es la impresión 3D SLS?

El sinterizado selectivo por láser (SLS) es la tecnología de fabricación aditiva más común para aplicaciones industriales. Ingenieros y fabricantes de diversos sectores confían en la impresión 3D SLS por su capacidad de generar piezas resistentes y funcionales.

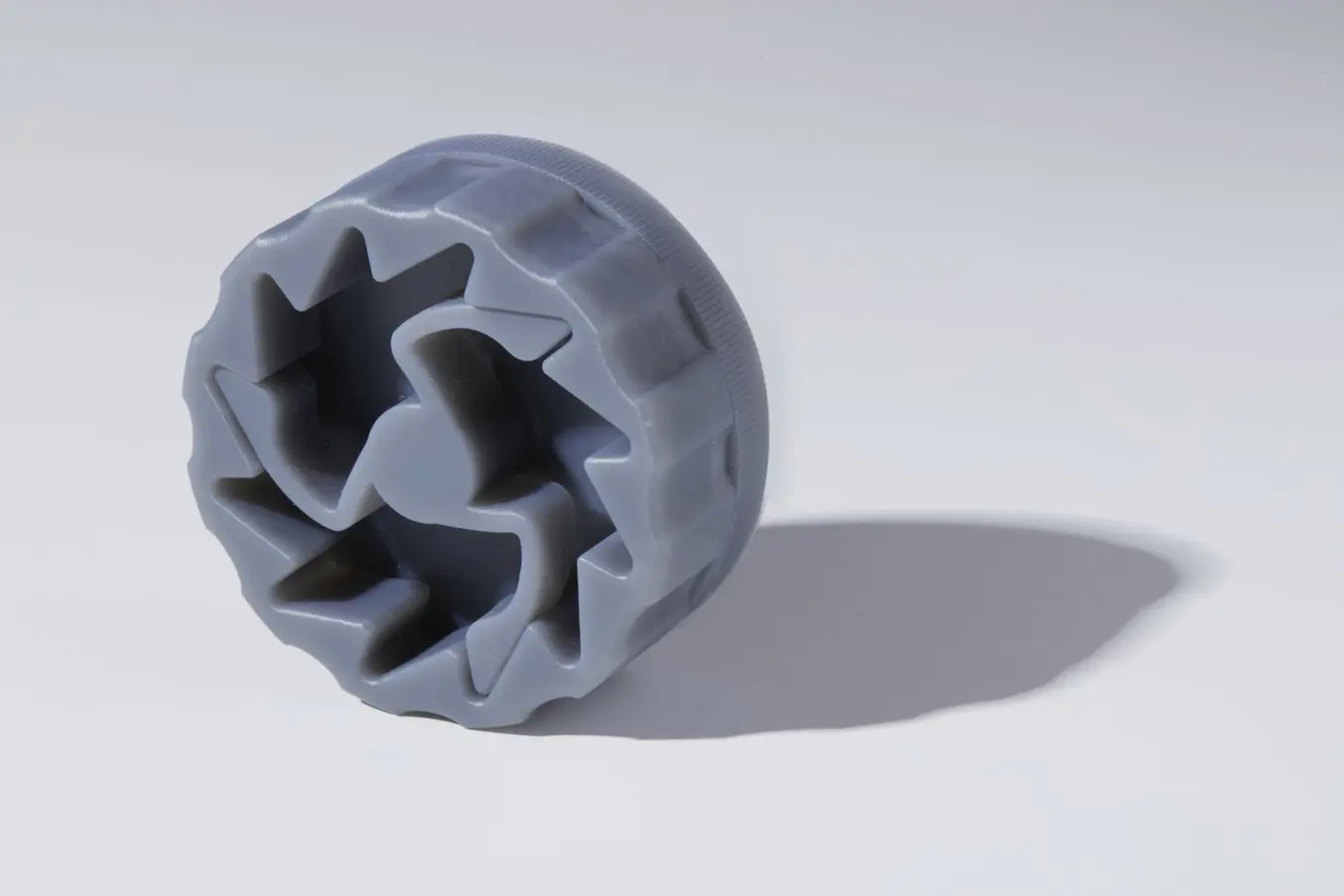

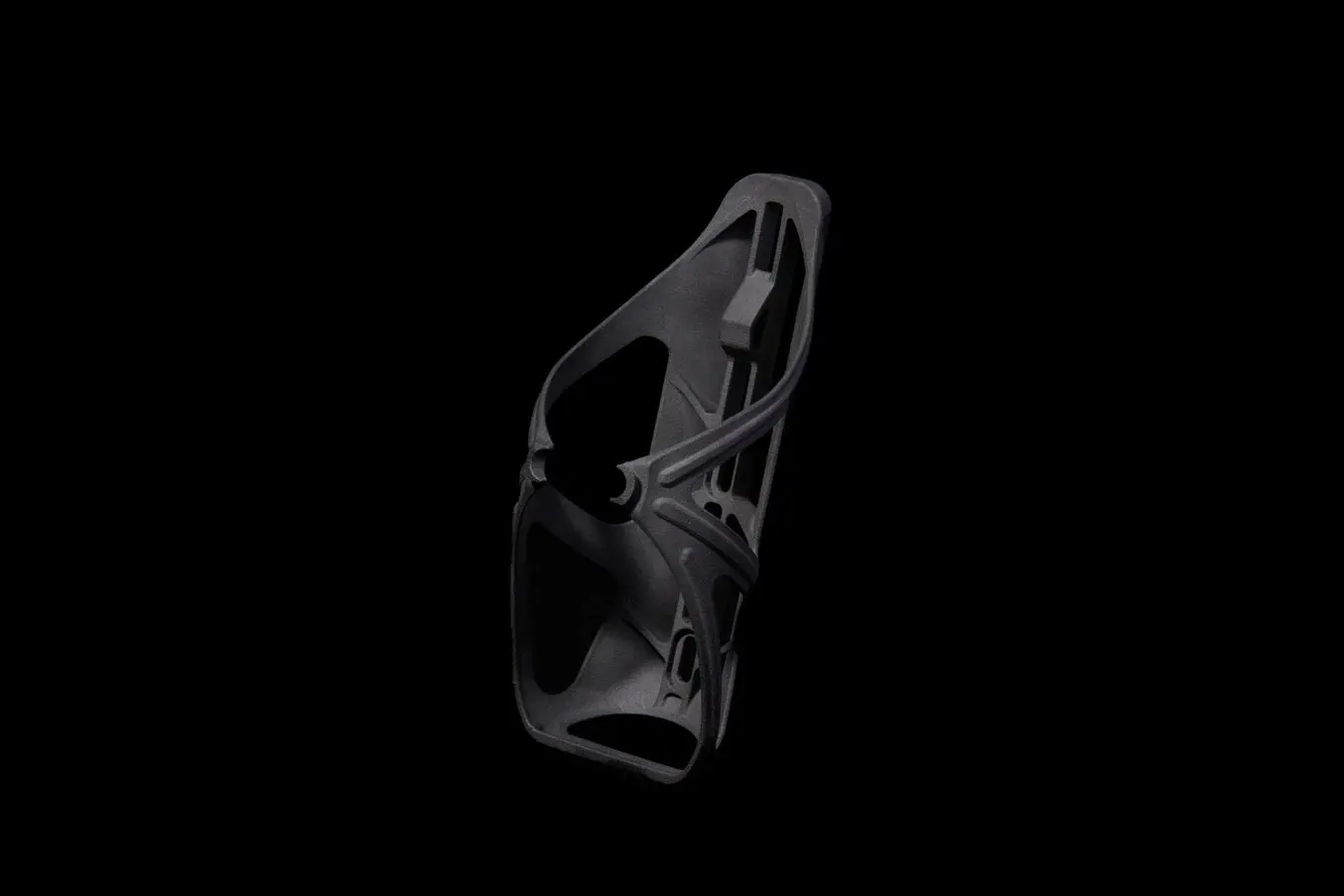

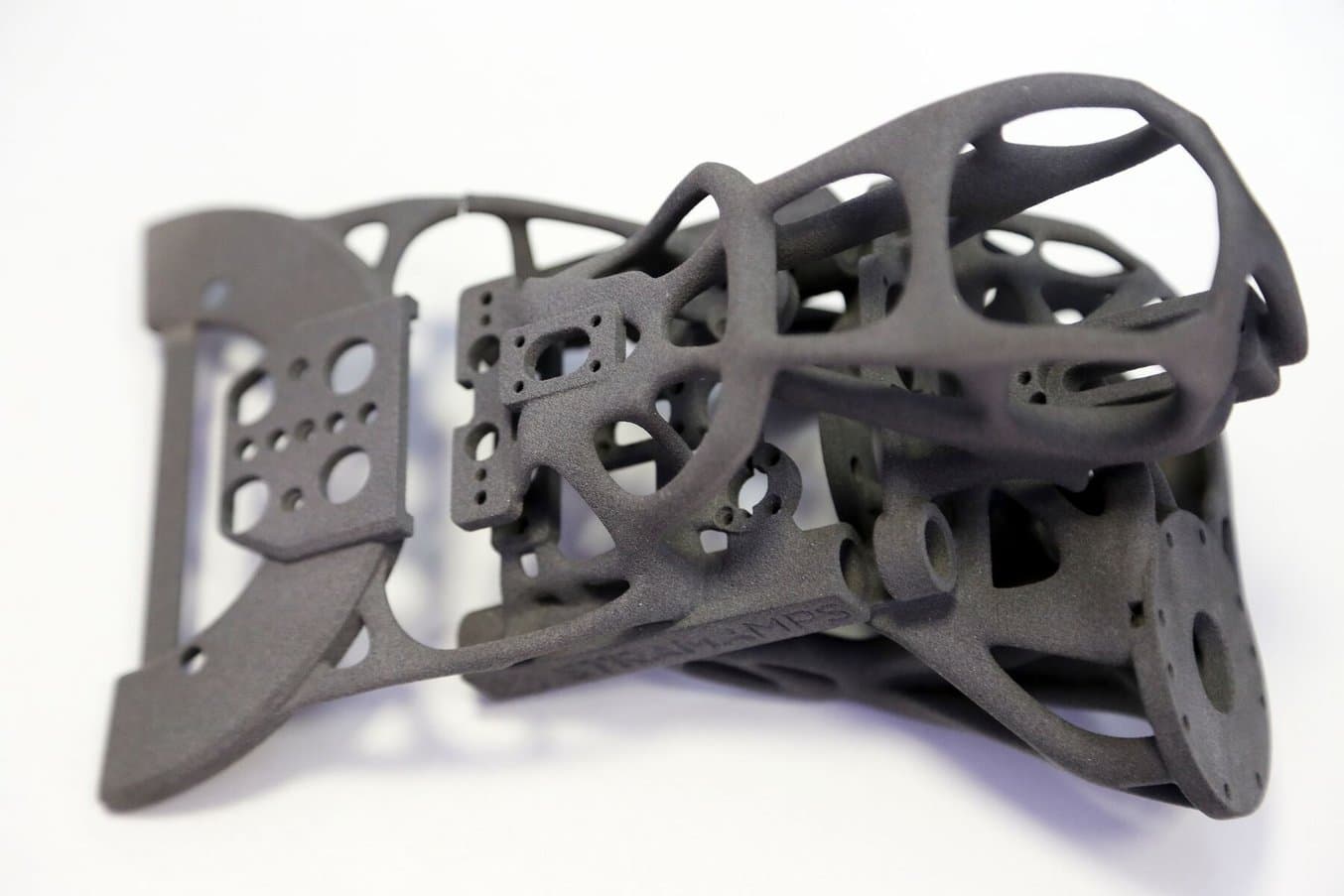

Las impresoras 3D SLS usan un láser de alta potencia para fundir pequeñas partículas de polvo de polímero. El polvo sin fundir sirve como soporte para la pieza durante la impresión y elimina la necesidad de agregar expresamente estructuras de soporte. Esto hace que la impresión 3D SLS sea ideal para geometrías complejas, como detalles interiores, socavados, paredes delgadas y relieves cóncavos, además de abrir la puerta a un uso en producción de mayor volumen. El lecho de polvo autosostenible permite "encajar" las piezas entre sí, para que los clientes puedan llenar por completo la cámara de impresión y alcanzar cantidades propias de la fabricación, incluso con una única impresora.

Las piezas producidas mediante SLS tienen excelentes características mecánicas, con una resistencia similar a la de las piezas moldeadas por inyección. El material más común para SLS es el nylon, un popular termoplástico para ingeniería con excelentes propiedades mecánicas. El nylon es ligero, resistente y flexible, así como estable frente a impactos, productos químicos, el calor, la luz UV, el agua y la suciedad. Otros materiales populares para la impresión 3D SLS son los compuestos de nylon, el polipropileno y el poliuretano termoplástico (TPU) flexible.

La impresión 3D SLS es ideal para el prototipado funcional y es una alternativa rentable al moldeo por inyección para la fabricación de bajo volumen o el lanzamiento rápido de productos.

La tecnología de impresión 3D SLS hace posible la producción de bienes de uso final, usando incluso materiales flexibles como el TPU 90A Powder de esta correa de reloj impresa en la impresora 3D SLS Fuse 1+ 30W.

La combinación de un bajo coste por pieza, una alta productividad y materiales establecidos hace que el SLS sea una elección popular entre los ingenieros para el prototipado funcional y una alternativa rentable al moldeo por inyección para la fabricación de bajo volumen o el lanzamiento rápido de productos (conocido como bridge manufacturing). A medida que el proceso de trabajo para SLS y su precio de entrada se han vuelto mucho más accesibles en los últimos años, más y más empresas están incorporando el SLS in situ para reforzar su cadena de suministro y agilizar los procesos desde el prototipado hasta la producción.

Introducción a la impresión 3D por sinterizado selectivo por láser (SLS)

¿Estás buscando una impresora 3D capaz de crear piezas resistentes y funcionales? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLS y por qué es un proceso de impresión 3D popular para crear prototipos funcionales y productos de uso final.

Solicita una pieza de muestra gratuita

Experimenta la calidad de la impresión SLS de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita de SLS a tu lugar de trabajo.

FDM vs. SLA vs. SLS: Compara las impresoras 3D de filamento, resina y polvo

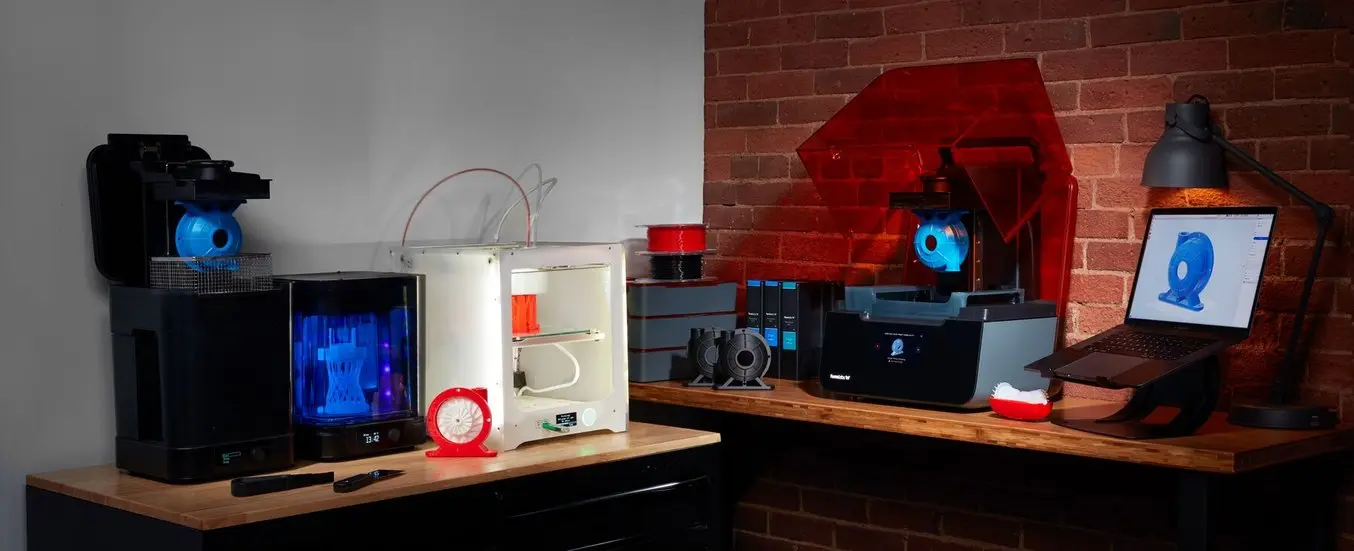

La mayoría de las empresas que han invertido en la impresión 3D utilizan más de un tipo de tecnología 3D. Cada una tiene sus propias ventajas y desventajas y el proceso de trabajo más completo suele ser el que trata cada tecnología como una herramienta para usarla en situaciones diferentes.

Las empresas que quieran elegir un tipo de tecnología para sus necesidades únicas deberían tener en cuenta varios factores. Lo siguiente es un resumen de los principales factores que hay que considerar al elegir entre las impresoras FDM, SLA y SLS.

| Modelado por deposición fundida (FDM) | Estereolitografía (SLA) | Sinterizado selectivo por láser (SLS) | |

|---|---|---|---|

| Resolución | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Precisión | ★★★★☆ | ★★★★★ | ★★★★★ |

| Acabado de la superficie | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Productividad | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Diseños complejos | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilidad de uso | ★★★★★ | ★★★★★ | ★★★★☆ |

| Ventajas | Máquinas y materiales de consumo de bajo coste Rápido y fácil para piezas sencillas y pequeñas | Excelente relación calidad-precio Gran precisión Acabado de la superficie liso Velocidades de impresión rápidas Variedad de aplicaciones funcionales | Piezas resistentes y funcionales Libertad de diseño No es necesario usar estructuras de soporte |

| Inconvenientes | Baja precisión Bajo nivel de detalle Libertad de diseño limitada | Algunos materiales son sensibles a una exposición prolongada a la luz UV | Acabado de la superficie ligeramente rugoso Opciones de materiales limitadas |

| Aplicaciones | Modelado de conceptos Prototipado rápido Prototipado funcional Accesorios para la fabricación | Modelado de conceptos Prototipado rápido Prototipado funcional Utillaje rápido Accesorios para la fabricación Fabricación rápida, de bajo volumen o personalizada Modelos y aparatos dentales Modelos médicos y productos sanitarios Prototipado y fundición de joyería Maquetas y atrezo | Prototipado rápido Prototipado funcional Fabricación rápida, de bajo volumen o personalizada Accesorios para la fabricación resistentes y duraderos Productos sanitarios, prótesis y órtesis |

| Volumen de impresión | Hasta 300 × 300 × 600 mm (impresoras 3D de escritorio y para el banco de trabajo) | Hasta 353 × 196 × 350 mm (impresoras 3D de escritorio y para el banco de trabajo) | Hasta 165 × 165 × 300 mm (impresoras 3D para el banco de trabajo industriales) |

| Materiales | Termoplásticos estándar, como el ABS, el PLA y sus diversas mezclas. | Variedades de resina (plásticos termoendurecibles). Resinas estándar, para ingeniería (similares al ABS y al polipropileno, flexibles, resistentes a la temperatura, rígidas y con relleno de vidrio), para aplicaciones de fundición, dentales y médicas (biocompatibles). Silicona pura y cerámica. | Termoplásticos para ingeniería. Nylon 12, nylon 11, materiales compuestos de nylon reforzados con vidrio o carbono, polipropileno, TPU (elastómero). |

| Formación | Formación básica sobre la configuración de impresiones, el uso de la máquina y el acabado. Formación moderada sobre mantenimiento. | Enchufar y usar. Formación básica sobre la configuración de impresiones, el uso de la máquina y el acabado. | Formación moderada sobre la configuración de impresiones, el mantenimiento, el uso de la máquina y el acabado. |

| Requisitos de las instalaciones | Entorno con aire acondicionado o preferiblemente ventilación a medida para máquinas de escritorio. | Las máquinas para el escritorio y el banco de trabajo son adecuadas para un entorno de oficina. | Un entorno de taller con requisitos de espacio moderados para sistemas de banco de trabajo. |

| Equipo auxiliar | Sistema de eliminación de soportes para máquinas con soportes solubles (que esté automatizado es opcional), herramientas de acabado. | Estación de lavado y poscurado (ambos se pueden automatizar), herramientas de acabado. | Estaciones de posacabado para la gestión del polvo de impresión y la limpieza de las piezas impresas. |

| Costes de equipamiento | Las impresoras FDM más asequibles y los equipos de impresión 3D tienen un precio inicial de unos 200 €. Las impresoras FDM de escritorio profesionales tienen precios que van de los 2000 € a los 8000 €, mientras que los sistemas industriales están disponibles desde 15 000 €. | Las impresoras 3D de resina de bajo coste están disponibles por precios que van desde los 200 a los 1000 €, las impresoras 3D SLA profesionales van de los 2500 a los 10 000 € y las impresoras 3D de resina de gran formato tienen precios que abarcan de los 5000 a los 25 000 €. | Las impresoras 3D SLS industriales para el banco de trabajo cuestan menos de 25 000 €, mientras que el ecosistema completo se vende por unos 50 000 € e incluye estaciones de gestión y limpieza del polvo de impresión. Las impresoras SLS industriales tradicionales se venden por precios que parten de los 200 000 €. |

| Costes de material | Entre 50 €/kg y 150 €/kg por la mayoría de los filamentos estándar, y entre 100 €/kg y 200 €/kg por los materiales de soporte o para ingeniería. | Entre 100 €/l y 200 €/l por la mayoría de las resinas estándar y para ingeniería, entre 200 €/l y 500 €/l por los materiales biocompatibles. | 100 €/kg por el nylon. La impresión SLS no requiere estructuras de soporte y el polvo sin fundir se puede reutilizar, lo que reduce los costes de material. |

| Necesidades de trabajo manual | Eliminación manual de soportes (la mayoría del proceso se puede automatizar en el caso de sistemas industriales con soportes solubles). Hace falta un largo proceso de posacabado para obtener un acabado de alta calidad. | Lavado y poscurado (la mayor parte de ambos procesos se puede automatizar). Posacabado sencillo para eliminar las marcas de los soportes. | Un proceso de trabajo simple y semiautomatizado para limpiar las impresiones y recuperar el polvo de impresión. |

Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

La Form 4 de Formlabs obtuvo un índice de éxito de la impresión del 98,7 %, según las mediciones de una entidad independiente, líder mundial en ensayo de productos. Lee una descripción completa de la metodología de ensayo y consulta los resultados en nuestro libro blanco.

Resolución

Las piezas impresas en 3D mediante SLA, como esta carcasa impresa en la Form 4 de Formlabs, tienen bordes nítidos, superficies lisas y muy pocas líneas de capa visibles.

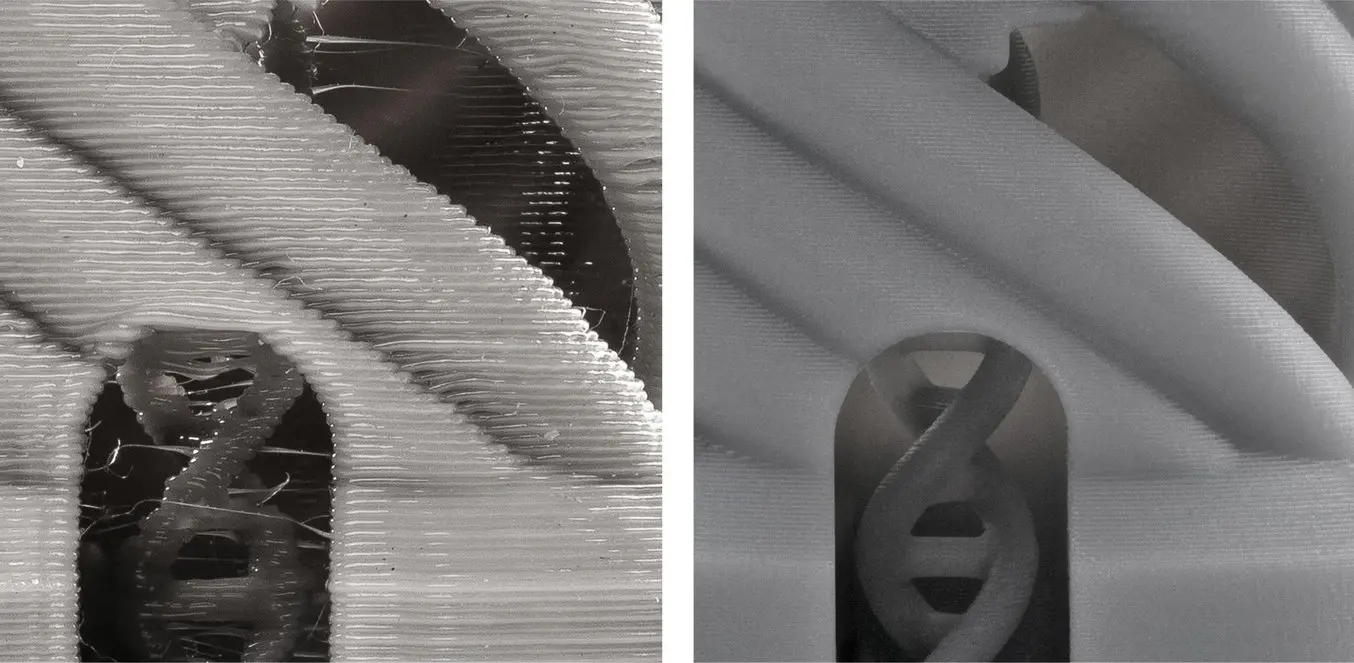

La resolución es una cualidad que con frecuencia conduce a malentendidos y las formas de medirla suelen ser diferentes de un fabricante o de un proceso de impresión 3D a otro. Suele referirse a los relieves más pequeños, el nivel de detalle más preciso o el nivel de complejidad de las texturas que puede reproducir una impresora 3D, y se puede medir con valores como el tamaño mínimo de los detalles. La mecánica de los tres procesos de impresión 3D (el modelado por deposición fundida, la estereolitografía o el sinterizado selectivo por láser) tiene un gran impacto en la resolución de las piezas que generan.

Las impresoras 3D FDM forman capas extruyendo plástico fundido a través de una boquilla que sigue una forma determinada y después se mueve hacia arriba y deposita la siguiente capa encima. Por lo tanto, la resolución de las piezas impresas en 3D mediante FDM depende del tamaño de la boquilla, de las propiedades del material fundido y del grado de control con el que el motor pueda mover la boquilla en los ejes X, Y y Z entre las capas. Las impresoras 3D FDM suelen ser capaces de crear paredes de alrededor de 0,8 mm de grosor y los detalles en relieve o grabados tienen que tener una anchura de unos 0,6 mm y una altura de 2 mm para ser visibles.

Para las impresoras FDM, fabricar diseños complejos o piezas con detalles intrincados supone un esfuerzo (izquierda) en comparación con las impresoras SLA (derecha).

Las impresoras 3D SLA forman piezas usando una fuente de luz (un láser, un proyector digital de luz, leds) para curar la resina líquida capa a capa. La resolución de una impresora 3D SLA depende de muchos factores, como el tipo de fuente de luz que utiliza y las características de difusión, sangrado y polimerización de la resina, pero en general se puede definir como la capacidad de trazar una pieza de forma específica en los planos X e Y combinada con la altura mínima de las capas en el eje Z.

Incluso con las diferencias en el tipo de fuente de luz que usan las diversas impresoras 3D SLA, esta tecnología es la que ofrece la máxima resolución si se compara con la impresión 3D FDM o SLS. Independientemente de si la fuente de luz es un láser, un proyector digital o leds con luz controlada mediante una pantalla LCD que los enmascara, la luz se puede dirigir de forma muy precisa hacia la resina líquida. Las piezas de resina impresas en 3D mediante SLA muestran esta resolución superior mediante sus detalles precisos, las complejas texturas de las superficies o lo perfectamente lisas que son, así como con su gran precisión dimensional. Las impresoras 3D SLA profesionales, como la Form 4 de Formlabs, pueden producir paredes con un grosor de solo 0,2 mm, y detalles en relieve o grabados de solo 0,1 mm y 0,15 mm, respectivamente.

Las impresoras 3D SLS de calidad industrial, como la Fuse 1+ 30W, tienen una resolución excelente y pueden crear piezas muy detalladas que combinan resistencia con elementos con una curvatura orgánica y detalles cóncavos o convexos precisos.

Las impresoras 3D SLS dan forma a las impresiones usando un láser de alta potencia para fundir pequeñas partículas de polvo de polímero. La resolución del SLS depende de la precisión con la que los galvanómetros pueden controlar el láser, que es algo que depende de la calidad del láser, el software, la programación del firmware y la calibración del sistema del láser en general. El carácter autosostenible de la tecnología de lecho de polvo SLS también permite crear geometrías muy complejas con detalles precisos que no tienen por qué verse perjudicadas por estructuras de soporte. La Fuse 1+ 30W puede producir paredes horizontales de 0,3 mm de grosor y paredes verticales de 0,6 mm de grosor, mientras que los detalles en relieve y grabados tienen que tener al menos entre 0,1 y 0,4 mm de anchura y profundidad, en función de la organización de las piezas dentro del volumen de la impresión.

Comparación de reglas de diseño

| Modelado por deposición fundida (FDM) | Estereolitografía (SLA) | Sinterizado selectivo por láser (SLS) | |

|---|---|---|---|

| Grosor mínimo de la pared con soporte | 0,8 mm | 0,2 mm | 0,3 mm (paredes horizontales) 0,6 mm (paredes verticales) |

| Grosor mínimo de la pared sin soporte | 0,8 mm | 0,2 mm | 0,3 mm (paredes horizontales) 0,6 mm (paredes verticales) |

| Diámetro de columna mínimo | 3 mm | 0,3 mm (7 mm de alto) 0,6 mm (30 mm de alto) | 0,8 mm |

| Detalle mínimo en relieve | 0,6 mm de anchura 2 mm de altura | 0,1 mm | 0,15 mm (profundidad, caras horizontales) 0,35 mm (profundidad, caras horizontales) 0,35 mm (profundidad, caras verticales) 0,4 mm (profundidad, caras verticales) |

| Detalle grabado mínimo | 0,6 mm de anchura 2 mm de altura | 0,15 mm | 0,1 mm (profundidad, caras horizontales) 0,3 mm (profundidad, caras horizontales) 0,15 mm (profundidad, caras verticales) 0,35 mm (profundidad, caras verticales) |

Las reglas de diseño pueden variar de un modelo de impresora a otro. Los valores que mostramos se basan en estimaciones de Protolabs / Hubs para impresoras 3D FDM, las reglas de diseño de la Form 4 para impresoras 3D SLA y las reglas de diseño de la serie Fuse para impresoras 3D SLS.

De las tres tecnologías de impresión 3D, la SLA ofrece la mejor resolución y el SLS la sigue de cerca. Los dos procesos pueden reproducir los detalles minúsculos del diseño original en CAD, mientras que por lo general, a las impresoras 3D FDM les cuesta delinear texturas con precisión a partir de superficies planas o definir detalles pequeños con claridad.

Guía de diseño de la serie Form 4

Una buena impresión en 3D comienza con un modelo bien diseñado. Sigue nuestras buenas prácticas para optimizar tus diseños y reducir la probabilidad de error.

Guía de diseño de la serie Fuse

En esta guía de diseño, descubrirás algunas de las consideraciones importantes para el diseño orientado a la impresión 3D SLS en la serie Fuse y cómo se pueden aprovechar estas prácticas para crear piezas satisfactorias.

Precisión y fiabilidad dimensional

La precisión, es decir, la fidelidad con la que cada sección transversal de la pieza puede reproducir la forma deseada del archivo 3D, y la fiabilidad, es decir, la uniformidad y la frecuencia con la que esa precisión se repite en toda la pieza, varían entre los distintos tipos de tecnologías de impresión 3D y de un fabricante a otro.

En el caso de las impresoras 3D FDM, la precisión se ve afectada por la uniformidad y la repetibilidad del proceso de extrusión y las propiedades del filamento a medida que se funde y se extruye. El proceso de extrusión puede introducir irregularidades dentro de las capas o entre ellas. Por ejemplo, si no se mueve de forma fluida, si el diámetro del filamento no es uniforme, si la temperatura de extrusión varía o cuando el material no se deposita con el mismo ritmo y volumen en todas partes.

Cuando se analiza la fiabilidad general de la impresión, el efecto de "aplastamiento" de las capas semiendurecidas puede generar más irregularidades. El calor que se usa en el proceso de extrusión puede provocar deformaciones o distorsiones, aunque algunos fabricantes utilizan lechos calentados o cámaras de impresión cerradas para mantener una temperatura uniforme y un proceso más controlado.

La precisión se puede medir escaneando en 3D las piezas impresas en 3D y comparándolas con el modelo original. O, mejor aún, solicita una pieza de muestra gratuita o una muestra personalizada de tu propio diseño para comprobar el ajuste o compararla con el diseño original. Este modelo dental se produjo en una impresora MSLA Form 4B y la prueba muestra que más del 99 % de su superficie se imprime con un margen de error de 100 μm respecto a los parámetros del diseño.

La precisión de las impresoras SLA depende del rendimiento óptico de la impresora, las fuerzas que experimenta una pieza durante la impresión y las propiedades de la resina líquida que hay dentro de la impresora. Las diferentes fuentes de luz y unidades ópticas podrán curar cada sección transversal con diversos grados de precisión, aunque el rendimiento general sigue superando en muchos casos la precisión de las impresoras 3D FDM.

Además, a medida que se termina cada capa y la base de impresión se aparta de la fuente de luz, ese movimiento de separación somete a la capa recién formada a mucha tensión, lo que puede provocar una ligera distorsión. Las impresoras de resina profesionales usan diferentes soluciones para mitigar estas fuerzas. Por ejemplo, la Form 4 de Formlabs usa un tanque con película flexible de doble capa que reduce las fuerzas de separación y una película óptica microtexturizada patentada, llamada "textura de liberación", que proporciona flujo de aire entre el tanque de resina y la pantalla LCD, evitando las fuerzas de succión y aumentando la precisión.

El tercer factor que afecta a la precisión de las impresoras 3D de resina son las propiedades de los materiales. El proceso de curar la resina líquida depende de muchas variables: la temperatura, la homogeneidad, la dispersión y la viscosidad de la resina, entre otras. Pequeños cambios en estas variables pueden hacer que se cure más o menos resina, lo que puede provocar una desviación de cientos de micrómetros en el tamaño o la forma de las capas curadas. La mayoría de las impresoras 3D de resina no controlan estas variables, lo que produce cambios frecuentes e impredecibles en la precisión dimensional.

La Form 4 de Formlabs aborda este problema controlando con precisión la temperatura y la homogeneidad de la resina líquida mediante calentadores de precisión, detección de la temperatura mediante infrarrojos y un mezclador de resina de alta velocidad. Formlabs también desarrolla y fabrica sus propios materiales y controla estrictamente las propiedades de reactividad, viscosidad y dispersión de todos los materiales.

Para determinar mediciones de precisión dimensional que sean factibles, un modelo de prueba con diversos tamaños de detalles se imprimió en 3D en tres impresoras diferentes usando la Grey Resin V5 y un grosor de capa de 100 µm y realizó un poscurado durante cinco minutos a temperatura ambiente. La precisión que se midió en estos modelos fue la siguiente:

- Detalles de 1–30 mm: ±0,15 % (límite inferior: ±0,02 mm)

- Detalles de 31–80 mm: ±0,2 % (límite inferior: ±0,06 mm)

- Detalles de 81–150 mm: ±0,3 % (límite inferior: ±0,15 mm)

Las impresoras 3D SLS suelen ser bastante precisas, gracias al grado de control que pueden ofrecer el láser y los galvanómetros. La precisión de las impresoras 3D SLS está determinada por el rendimiento óptico de ese láser, por lo bien ajustados que estén los parámetros de la impresión a la configuración del polvo y lo bien controlado que esté el entorno de impresión. La impresión 3D SLS requiere unas temperaturas muy regulares y cuidadosamente afinadas para imprimir piezas precisas. Las configuraciones abiertas que se usan con materiales de otros fabricantes aumentan la probabilidad de que la calidad y el rendimiento de las impresiones sea deficiente, así como de que aparezcan defectos de impresión como deformaciones.

La serie Fuse se ha sometido a ensayos exhaustivos para demostrar su precisión y fiabilidad en todas las áreas de la cámara de impresión. Los resultados muestran que la serie Fuse alcanza una tolerancia estándar en XY de +/- 0,5 % o 0,3 mm, (el que sea el valor más grande). En el eje Z, la precisión general es de +/- 1 % o 0,6 mm (el que sea el valor más reducido), pero la repetibilidad y la fidelidad de cada pieza es excepcionalmente alta, manteniendo un +/- 0,5 % en cualquier lugar dado. Estos resultados son mejores que los de los grandes sistemas industriales.

En general, las impresoras 3D de resina y de polvo son los tipos de tecnología de impresión 3D más precisos y fiables. Comparadas con las tolerancias de +/- 0,3 mm del mecanizado CNC estándar, las impresoras SLA Form 4 y las impresoras SLS de la serie Fuse de Formlabs son capaces de igualar esos resultados.

Optimización del diseño para crear conjuntos funcionales impresos en 3D

La tolerancia y el ajuste son conceptos esenciales que emplean los ingenieros para optimizar la funcionalidad de los conjuntos mecánicos y el coste de la producción. Utiliza este libro blanco como recurso para diseñar conjuntos funcionales impresos en 3D o como punto de partida para diseñar el ajuste entre las piezas impresas.

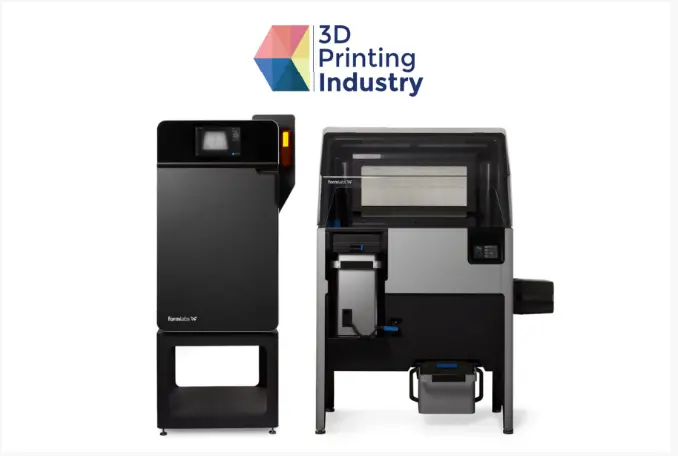

3D Printing Industry: Un análisis exhaustivo de la Fuse 1 y la Fuse Sift de Formlabs

Lee este informe de ingeniería exhaustivo de 3D Printing Industry que incluye un análisis de las impresoras 3D SLS de Formlabs y resultados detallados de los ensayos de precisión.

Isotropía y estanqueidad

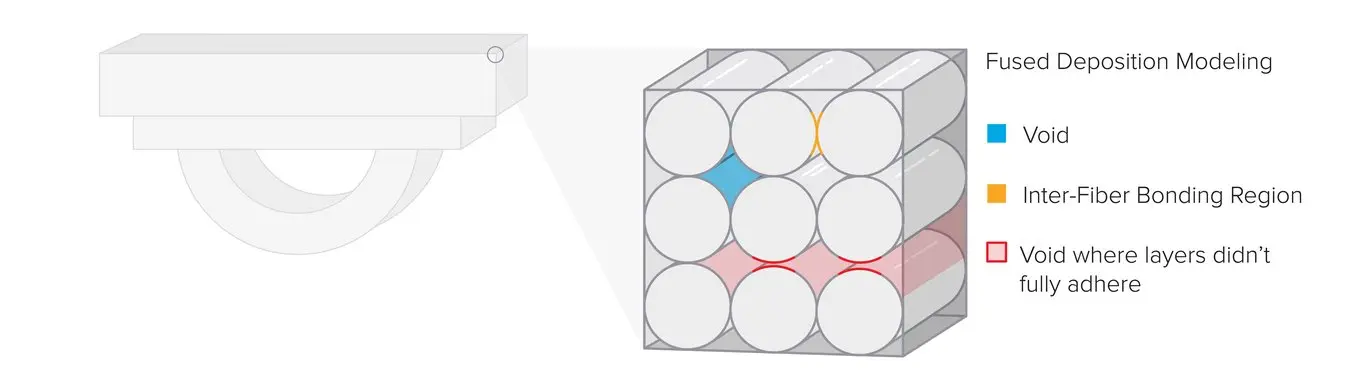

La oposición entre la isotropía y la anisotropía es un concepto del que se habla a menudo en la impresión 3D. Dado que la impresión 3D crea las piezas capa a capa, el resultado final puede tener una resistencia variable en función de la orientación de la pieza durante el proceso de impresión, con distintas propiedades en los ejes X, Y y Z.

Las piezas impresas en 3D mediante FDM son conocidas por ser anisotrópicas, debido a las diferencias entre capas que crea el proceso de impresión. Esta anisotropía limita la utilidad de la tecnología FDM para ciertas aplicaciones o hace que se requieran más ajustes en la geometría de la pieza para compensarla.

La impresión 3D FDM forma las capas depositando líneas de termoplásticos. Este proceso implica que las capas no quedan adheridas con tanta fuerza como las mismas líneas (extrusiones de filamentos), pues hay vacíos entre las líneas redondeadas que pueden provocar que la adhesión entre las capas no sea completa.

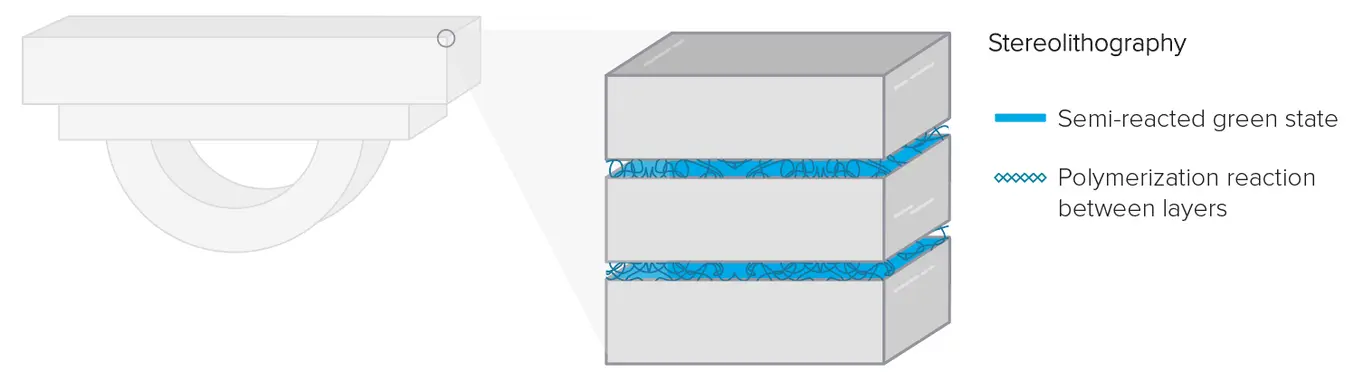

Por otra parte, las impresoras 3D SLA de resina crean piezas muy isotrópicas. Conseguir la isotropía de una pieza se basa en varios factores que pueden controlarse con precisión integrando la química del material en el proceso de impresión. Durante la impresión, los componentes de la resina forman enlaces covalentes, pero de una capa a otra, la capa permanece en un estado de semirreacción, sin poscurar.

Mientras está sin poscurar, la resina conserva grupos polimerizables que pueden formar enlaces entre capas, lo que otorga isotropía e impermeabilidad a la pieza en el momento del curado final. A nivel molecular, no hay diferencia entre los planos X, Y y Z. Esto tiene como resultado piezas con un rendimiento mecánico predecible, que es crucial para aplicaciones como sujeciones y fijaciones, piezas de uso final y prototipos funcionales.

En las impresiones por SLA, no hay diferencia entre el eje Z y el plano XY en cuanto a los enlaces químicos, pues cada pieza que se imprime en una máquina SLA es una red polimérica continua.

Las impresoras 3D SLS crean piezas que son prácticamente isotrópicas. A diferencia de la impresión 3D FDM, donde el filamento se funde antes de la extrusión y de entrar en contacto con capas anteriores, las impresoras 3D SLS sinterizan partículas que ya están en contacto con el material que las rodea, por lo que esas partículas se fusionan con el material en el mismo plano o capa y también con el plano o capa de debajo, al menos parcialmente. Sin embargo, dado que los diversos materiales no retienen el calor y permanecen en un estado semisinterizado durante el mismo período de tiempo, la isotropía del SLS puede variar de un tipo de polvo a otro. Algunos polvos podrán fusionarse con las capas que tienen debajo a ritmos diferentes y algunos lo harán de forma más completa que otros.

La isotropía está relacionada con la porosidad de la superficie y la densidad de las partículas, que son características que afectan a la estanqueidad y la impermeabilidad de una pieza. La estanqueidad es la capacidad que tiene una pieza o conjunto de piezas de evitar que un líquido entre o salga de ellos, mientras que la impermeabilidad es la capacidad que tiene una superficie externa de repeler el agua. En las piezas impresas en 3D, la estanqueidad es un modo más exhaustivo de abordar estas características, porque las piezas y conjuntos de piezas impresos en 3D con frecuencia valoran más proteger algo que está en su interior que simplemente repeler el agua con la que entran en contacto, como ocurre con las carcasas de dispositivos electrónicos subacuáticos.

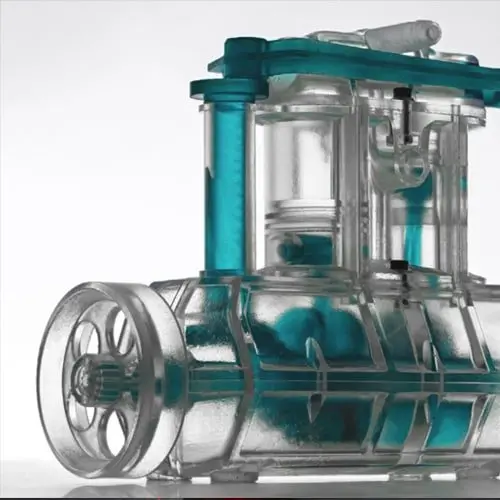

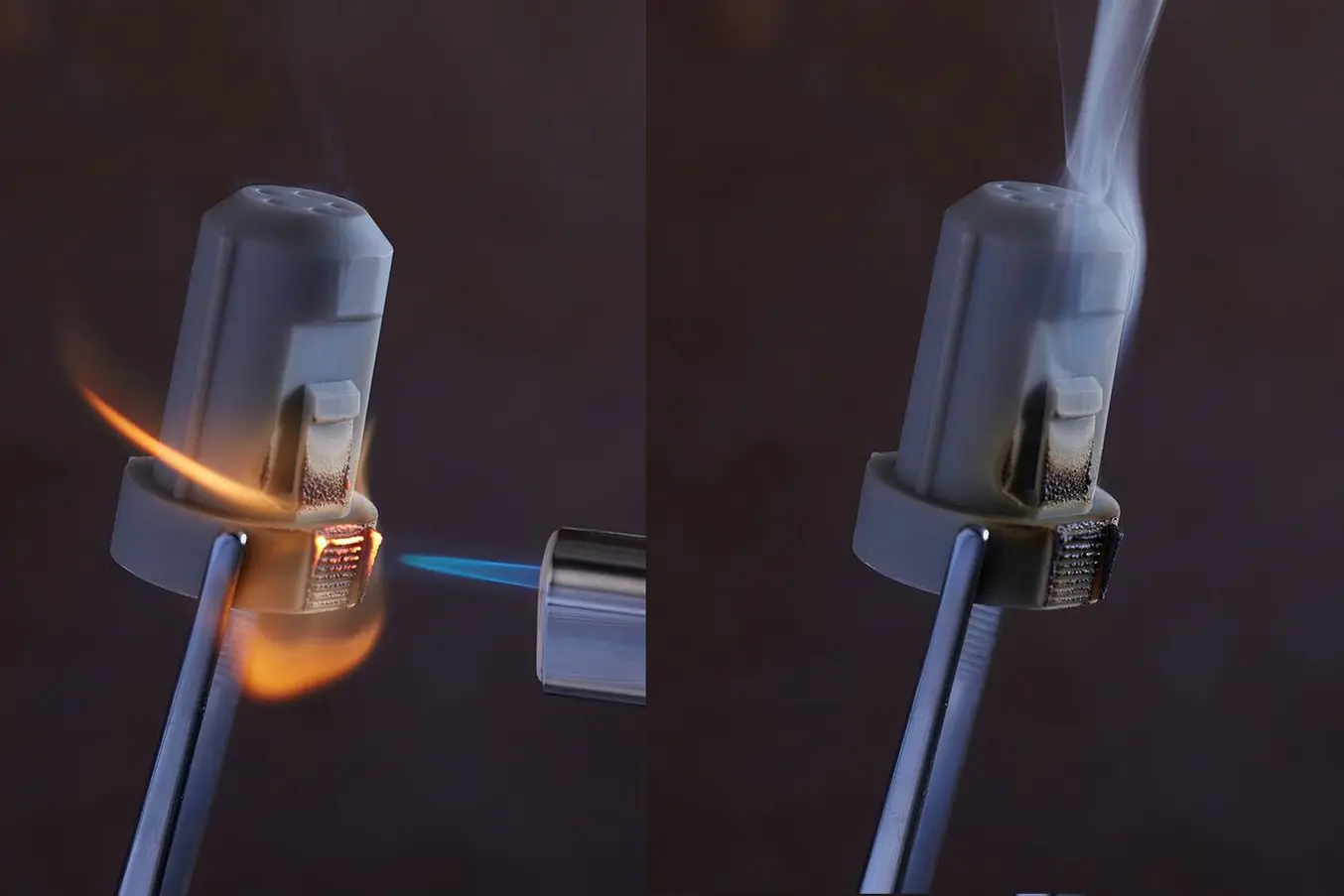

En ensayos exhaustivos realizados por el Laboratorio de Robótica y Procesamiento de Imágenes Submarinas de la Universidad de Rhode Island (URIL), se probaron carcasas impresas en 3D mediante FDM (izquierda), SLA (centro) y SLS (derecha) utilizando una cámara de presurización.

En un estudio exhaustivo realizado por el Laboratorio de Robótica y Procesamiento de Imágenes Submarinas de la Universidad de Rhode Island, las carcasas de robótica impresas en 3D mediante FDM no pudieron mantener secos los componentes del interior ni durante unos segundos. Las piezas impresas en 3D mediante SLA resultaron ser estancas incluso a niveles de presurización muy altos, y las piezas impresas en 3D mediante SLS mantuvieron secos sus componentes electrónicos a unos niveles de presurización moderados. Las carcasas de SLS que se habían alisado con vapor pudieron mantenerse estancas bajo una presión mayor.

Impresión 3D de carcasas estancas y resultados de los ensayos de presión

En este libro blanco, ofreceremos los resultados de los ensayos y recomendaciones claras para imprimir en 3D de forma económica carcasas estancas personalizadas.

Acabado de la superficie

Las impresoras 3D SLA producen las piezas con el mejor acabado de la superficie, que dan resultados lisos y mates. Estos resultados han mejorado a medida que han crecido los avances del sector de la impresión 3D en general y la tecnología SLA en particular.

Una de las diferencias más conocidas entre las piezas impresas en 3D mediante FDM, SLA y SLS es la diferencia entre el acabado de sus superficies. El método de "pistola termofusible" capa a capa produce líneas de capa que se pueden ver si se examina la pieza de cerca. Estas piezas requieren un mayor posacabado y añaden más trabajo manual al tiempo total de producción. Las líneas de capa también impiden que los materiales semitransparentes o translúcidos creen piezas verdaderamente translúcidas, ya que la luz se refracta incluso por las líneas pequeñas que haya, enturbiando la transparencia de la pieza acabada.

Las impresoras 3D SLS crean piezas que son casi indistinguibles de los plásticos moldeados por inyección. El acabado de gran calidad de su superficie es ideal para prototipos de revisión del diseño final y productos de uso final, incluso en el sector de los productos de consumo, donde el acabado de la superficie y su lisura tienen una importancia fundamental. Además, que no haya líneas de capa permite que las impresoras 3D SLA creen piezas casi completamente transparentes. Las piezas transparentes son útiles para aplicaciones de moldeo en las que se pueda observar la inyección, aplicaciones de diseño de productos para plásticos transparentes, microfluídica, aplicaciones médicas y más. En el sector de la impresión 3D dental, las resinas para SLA como la Premium Teeth Resin puede simular el aspecto liso del esmalte, de modo que las prótesis dentales son indistinguibles de los dientes reales.

Las piezas impresas en 3D mediante SLA tienen un acabado de la superficie excelente, por lo que piezas como estas prótesis dentales impresas en 3D son indistinguibles de los dientes reales.

Que no haya líneas de capa hace que las piezas de resina transparentes impresas en 3D mediante SLA tengan una transparencia casi total, porque las líneas de capa refractan la luz cuando atraviesa las piezas.

Las piezas impresas en 3D mediante SLA tienen un acabado de la superficie ligeramente rugoso o granuloso. Sin embargo, al no imprimirse con estructuras de soporte, las impresiones SLS facilitan tener un acabado de la superficie uniforme en toda la pieza. En comparación con ellas, las piezas impresas en 3D mediante SLA y FDM necesitan a menudo un posacabado para eliminar las pequeñas marcas que dejan los soportes. Además, las piezas impresas en 3D mediante SLS que se han alisado con vapor o se han granallado y pulido pueden obtener un acabado brillante y liso, igual que la SLA.

Aunque las impresiones SLS pueden salir de la impresora con una superficie ligeramente granulosa, métodos de posacabado como el alisado con vapor pueden crear piezas con acabados de la superficie que tienen una calidad digna de productos de uso final. Las piezas que se ven aquí arriba se imprimieron con diferentes texturas en sus superficies y después se alisaron con vapor para eliminar las áreas rugosas.

Proceso de trabajo y facilidad de uso

El proceso de trabajo para la impresión 3D FDM, SLA y SLS está compuesto por tres pasos: diseño, impresión 3D y posacabado.

En primer lugar, usa cualquier software de diseño asistido por ordenador (CAD) o datos de escaneo 3D para diseñar tu modelo y expórtalo en un formato de archivo imprimible en 3D (STL u OBJ). A continuación, es necesario preparar las impresoras 3D para la impresión o emplear un software con visor por capas para especificar los ajustes de impresión y dividir el modelo digital en capas para imprimirlo. Este paso de orientación de la impresión puede ser tan sencillo como pulsar en "One Click Print" (Impresión en un clic) en PreForm, el software de preparación de impresiones de Formlabs, o tan complicado como elegir manualmente los ajustes de impresión y calibrar con precisión las configuraciones de los materiales. Las máquinas de bajo coste de cada tecnología suelen requerir que el usuario interactúe más con ellas y esto puede llevar a fallos en las piezas o ineficiencias en el proceso de impresión.

Aquí podrás ver cómo pasar del diseño a la impresión 3D con la impresora 3D SLA Form 4. Este vídeo cubre las nociones básicas de cómo usar la Form 4, desde el software y los materiales hasta la impresión y el posacabado.

Las impresoras 3D profesionales, como la impresora 3D SLA Form 4 o las impresoras 3D SLS de la serie Fuse, tienen con frecuencia la opción de configurar tus modelos automáticamente basándose en ajustes de eficacia probada y en materiales bien afinados. La función de compactación para SLS que ofrece PreForm para la serie Fuse puede incluso superar al software de otros fabricantes, ya que apila y agrupa de forma eficiente las piezas dentro de la cámara de impresión, con lo que se obtiene una mayor densidad de compactación y por lo tanto, un coste por pieza menor.

Cuando comienza el proceso de impresión 3D, la mayoría de las impresoras 3D pueden funcionar sin vigilancia, incluso por la noche, hasta que la impresión termine. Las impresoras 3D SLA avanzadas como la Form 4 ofrecen un sistema de cartuchos que repone el material automáticamente y hay hasta soluciones de automatización como la Form Auto para la serie Form 3 que pueden automatizar la extracción de las piezas y el inicio de nuevas impresiones.

Infórmate acerca del proceso de trabajo para SLS con la impresora 3D SLS de la serie Fuse. Este vídeo te guiará por cada uno de los pasos del proceso de impresión 3D SLS, desde el diseño y la compactación de la cámara de impresión hasta la recuperación del polvo y el granallado.

El último paso del proceso de trabajo es el posacabado. Hay tareas básicas de posacabado como la eliminación de los soportes (FDM y SLA), el lavado y el poscurado de las impresiones (SLA) o la retirada del polvo de impresión sobrante y la limpieza de las piezas impresas (SLS).

Las impresiones FDM muestran a menudo líneas de capa claramente definidas, debido al método de "pistola termofusible" con el que construyen las piezas. Estas líneas de capa requieren un lijado o alisado exhaustivo para poder utilizar las piezas impresas en aplicaciones más avanzadas. Aunque existen algunos filamentos solubles que se pueden usar para los soportes, hay muchas piezas donde se deben cortar los soportes duros y hay que lijar las superficies para eliminar las marcas de los soportes. Estos dos pasos pueden llevar un tiempo considerable, incrementando el tiempo total de trabajo manual que requiere la impresión 3D FDM y reduciendo su productividad.

El paso fundamental en cualquier proceso de trabajo de posacabado para SLA es eliminar la resina sobrante que haya sobre la superficie de las piezas mediante un lavado con alcohol o éter. Este paso de lavado se puede realizar de forma manual o se puede utilizar una solución de lavado automatizado que agite el líquido durante una cantidad de tiempo predeterminada. Después de un lavado, algunas impresiones SLA requieren un poscurado que las ayude a alcanzar las propiedades óptimas de sus materiales, y este es un proceso que también se puede automatizar utilizando soluciones de poscurado avanzadas.

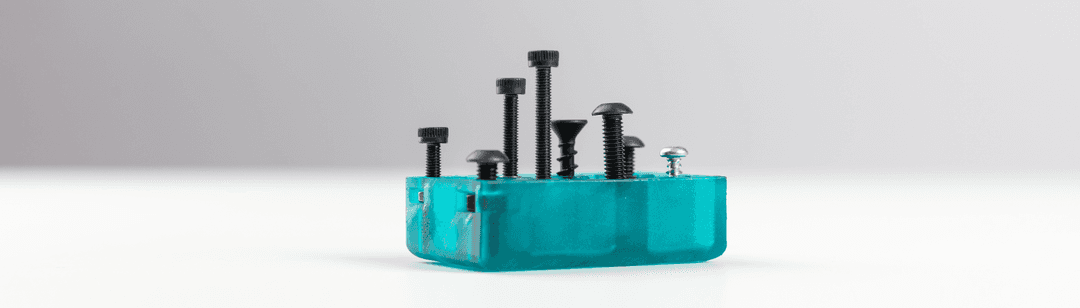

Los pasos básicos del posacabado para SLS incluyen retirar el polvo de impresión sobrante sin sinterizar de las piezas y granallarlas para limpiarlas por completo y alisar sus superficies. Algunos fabricantes de SLS no ofrecen una máquina de granallado específica o un sistema completo de recuperación del polvo, mientras que otros los ofrecen a precios exorbitantes. El ecosistema SLS de Formlabs incluye la Fuse Sift y la Fuse Blast, que hacen que la recuperación del polvo y la limpieza de las impresiones sean más rápidas, sencillas y limpias.

También hay métodos avanzados de posacabado para la impresión 3D como los revestimientos, el alisado, la pintura, el alisado con vapor y el galvanizado, que pueden mejorar la estética, las propiedades mecánicas y el rendimiento general de tus impresiones y hacerlas adecuadas para un amplio abanico de aplicaciones. Para saber más acerca del posacabado, lee nuestras guías completas de posacabado para la impresión 3D SLA y SLS.

Técnicas avanzadas de posacabado para la impresión 3D

Ve este seminario web para conocer más de 11 técnicas de posacabado avanzadas para la impresión 3D, que incluyen el revestimiento con Cerakote, el galvanizado, el alisado con vapor y más.

Materiales y aplicaciones

Elegir el proceso de impresión 3D adecuado es solo una cara de la moneda. Al final, los materiales de impresión 3D serán en gran medida lo que te permitirá crear piezas con las propiedades mecánicas, las características funcionales o el aspecto que deseas.

El rendimiento de las impresiones 3D hechas con filamento de FDM, resina de SLA o polvo de SLS con frecuencia puede ser difícil de comparar directamente, porque las tres tecnologías no utilizan los mismos materiales ni forman las piezas con el mismo proceso. Sin embargo, hay materiales análogos en todas las tecnologías, por lo que obtener las mismas propiedades (o propiedades muy parecidas) puede ser sencillo incluso cuando se cambia de tecnología.

| Filamentos de modelado por deposición fundida (FDM) | Resinas para estereolitografía (SLA) | Polvos de sinterizado selectivo por láser (SLS) | |

|---|---|---|---|

| Uso general | PLA | Resinas de uso general (mates, transparentes, de diversos colores) | Nylon 12 Powder |

| Materiales para ingeniería resistentes | ABS, nylon, PETG | Resinas resistentes y duraderas | Nylon 12, nylon 11, polipropileno |

| Materiales rígidos para ingeniería | PEEK, ULTEM, materiales compuestos (con relleno de vidrio o reforzados con fibra de carbono) | Resinas rígidas y resistentes (con relleno de vidrio) | Materiales compuestos de nylon (con relleno de vidrio o reforzados con fibra de carbono) |

| Materiales para ingeniería flexibles | TPU | Resinas flexibles o elastoméricas, silicona pura | TPU, polipropileno, nylon 11 |

| Materiales especializados | Materiales compuestos (fibra de carbono, kevlar, fibra de vidrio) | Resinas ignífugas, materiales para fundición a la cera perdida, cerámicas técnicas, materiales compuestos de cera, materiales dentales y médicos | Materiales compuestos de nylon (con relleno de vidrio o reforzados con fibra de carbono) |

Las impresoras FDM usan principalmente filamentos de termoplásticos comunes y conocidos como el acrinonitrilo butadieno estireno (ABS) y el ácido poliláctico (PLA). También están disponibles materiales para ingeniería como el nylon, el tereftalato de polietileno glicolizado (PETG), el poliuretano termoplástico (TPU), termoplásticos de alto rendimiento como la poliéter éter cetona (PEEK) o materiales compuestos con fibra de carbono. Sin embargo, a menudo solo son compatibles con un reducido número de impresoras FDM profesionales.

Los filamentos para FDM son con frecuencia los mismos materiales que se utilizan para procesos de producción en masa como el moldeo por inyección o el termoformado. Este lenguaje compartido facilita a los ingenieros elegir el FDM como opción de prototipado porque tienen la confianza de que el material seguirá siendo el mismo a lo largo del proceso de diseño y fabricación. Sin embargo, el proceso de impresión 3D FDM, que deja líneas de capa y restringe la resistencia funcional de las impresiones, dificulta utilizar las piezas para aplicaciones más funcionales.

Las impresiones FDM destacan en aplicaciones en las que un diseñador podría necesitar una comprobación rápida para asegurarse de que una pieza tiene el aspecto adecuado, o en situaciones educativas en las que los estudiantes se tienen que formar para usar la tecnología de impresión 3D. En el prototipado de productos de consumo, las impresiones FDM son un modo económico de hacerse una idea de qué aspecto tendrá la forma de una pieza y de qué sensación transmitirá al sujetarla con la mano.

La Flame Retardant Resin de Formlabs es un material especializado con certificación de Tarjeta Azul UL 94, pensado para crear piezas autoextinguibles y libres de halógenos.

La Silicone 40A Resin es una verdadera silicona, con propiedades mecánicas que resultan familiares a los ingenieros y a los diseñadores de productos.

Las impresoras 3D SLA tienen materiales formulados a medida, que varían de un fabricante a otro. Las ventajas de esta personalización es que los fabricantes pueden calibrar sus máquinas al detalle para utilizarlas con sus propias formulaciones de resina y obtener resultados más precisos y repetibles. La desventaja es que muchos clientes no tienen la misma familiaridad con las resinas para SLA y esto puede llevar a una falta de conocimientos que los desanime a la hora de adoptar la tecnología. Las resinas con formulaciones personalizadas permiten a los fabricantes de SLA ofrecer materiales específicos para aplicaciones avanzadas, como resinas dentales para aparatos de larga duración o materiales cerámicos técnicos.

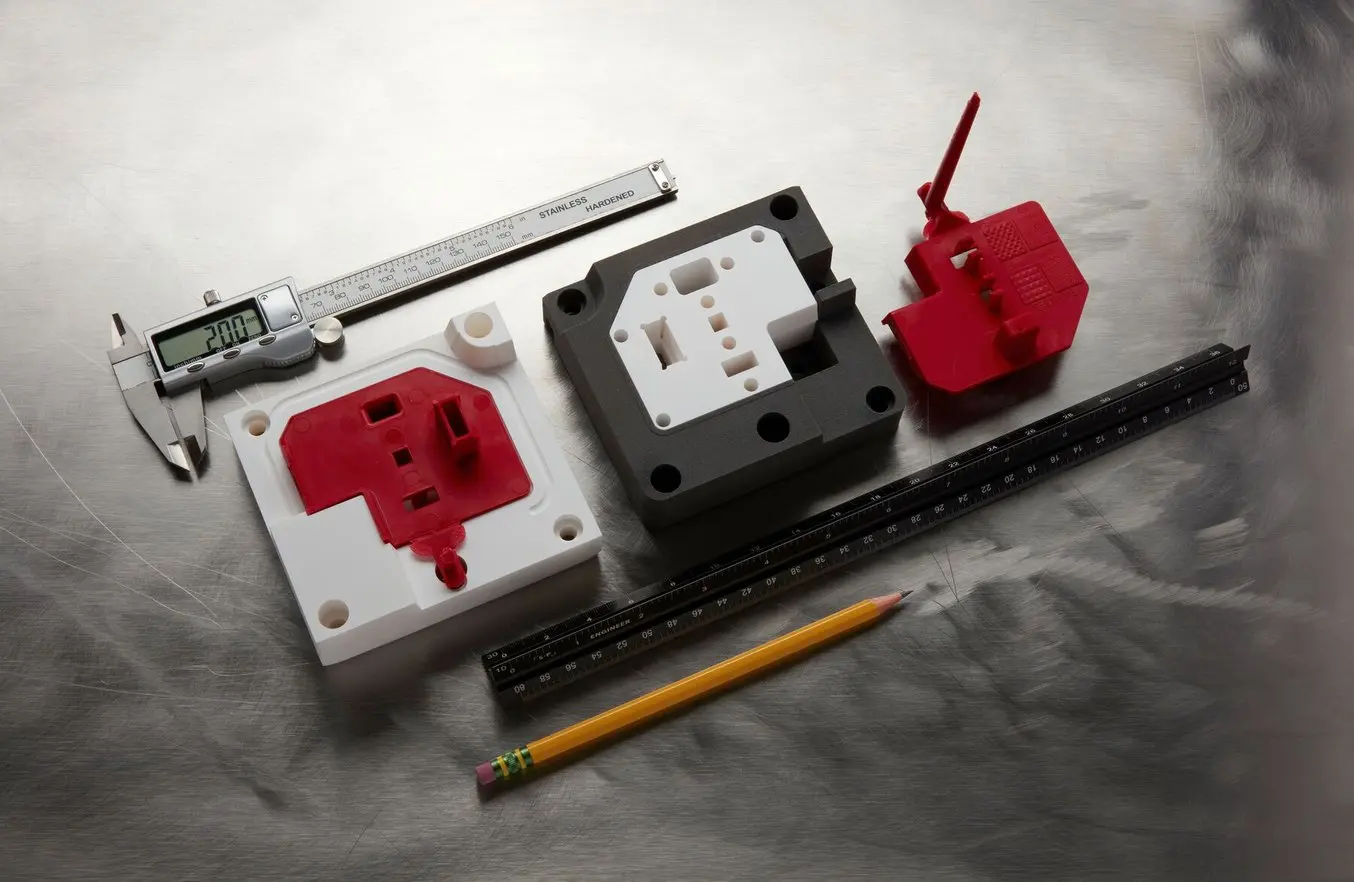

La Rigid 10K Resin es un material muy reforzado con vidrio y extremadamente rígido que es similar a los termoplásticos con relleno de vidrio y fibra de carbono. Es ideal para aplicaciones de utillaje rápido como el moldeo por inyección, el moldeo por soplado o el termoformado.

La BioMed Elastic 50A Resin permite a los proveedores de asistencia sanitaria imprimir en 3D piezas blandas, elásticas y biocompatibles con formas complejas, como productos sanitarios adaptados a los pacientes o modelos médicos de tejidos blandos.

En general, las piezas impresas en 3D mediante SLA se pueden utilizar en todas las etapas que van desde el diseño hasta la fabricación. Las propiedades isotrópicas de los materiales y el excelente acabado de su superficie los hace ideales para un prototipado funcional, ensayos pasa/no pasa, producción de piezas de uso final y accesorios para la fabricación. La capacidad de diseñar formulaciones nuevas y únicas como cerámicas técnicas o materiales compuestos con cera que se puede quemar hace que la SLA sea perfecta para ciertos sectores y aplicaciones. Para aplicaciones más generales que involucran a múltiples sectores, las resinas para SLA tienen la durabilidad y la resistencia necesarias para utilizarlas en herramientas terminales de brazos robóticos, carcasas para robótica, sellos, guías quirúrgicas y más. El abanico de posibles formulaciones hace que haya posibilidades casi ilimitadas para las piezas de resina.

Formlabs ofrece más de 40 resinas únicas para la impresión 3D SLA, que incluyen cerámicas técnicas avanzadas, resina ignífuga con calificaciones favorables de humo y toxicidad, materiales antiestáticos e incluso materiales para productos sanitarios de uso final, como prótesis dentales o coronas permanentes.

Los materiales de impresión 3D SLS son termoplásticos conocidos en forma de polvo, como el nylon, el TPU y el polipropileno. Estos polvos ofrecen un alto rendimiento y tienen comportamientos muy conocidos. Los fabricantes de impresoras 3D SLS pueden ofrecer sus polvos de impresión únicos o usar como marca blanca el polvo de otros fabricantes a granel. Que los materiales sean conocidos en el sector y la flexibilidad geométrica, la capacidad de producción y la resistencia de la impresión 3D SLS hacen que los polvos para SLS sean ideales para cualquier aplicación: prototipado, ensayos funcionales, accesorios para la fabricación y producción de uso final.

El sistema abierto de Formlabs

Maximiza el potencial de tu impresora 3D con la Developer Platform de Formlabs. Accede a la posibilidad de imprimir con cualquier resina fotopolimerizable a 405 nm o polvo de 1064 nm en las impresoras 3D de Formlabs, personaliza tus ajustes de impresión o crea integraciones de software.

Volumen de impresión

El volumen de impresión de las tecnologías FDM, SLA y SLS varía mucho. Aunque cada una de esas tecnologías ofrecen tamaños grandes, las impresoras 3D FDM y SLA más comunes tienen tamaños pensados para el escritorio o el banco de trabajo, mientras que las impresoras 3D SLS más comunes son para el banco de trabajo o más grandes.

Las impresoras 3D FDM están disponibles en una amplia gama de tamaños y volúmenes de impresión. La tecnología FDM no se ve limitada ni afectada por el tamaño, ya que una boquilla muy precisa sigue pudiendo crear una pieza grande, pero el sistema del motor simplemente debe ser más grande y más lento, al tener que recorrer más espacio. Hay impresoras 3D FDM muy grandes en el mercado, con recintos de impresión que parecen más pequeñas habitaciones que herramientas para el banco de trabajo y el escritorio, pero son muy poco comunes. Es más frecuente que las impresoras 3D FDM sean máquinas de escritorio o para el banco de trabajo que hacen las veces de soluciones de prototipado rápido o herramientas educativas en aulas y laboratorios de fabricación. Los volúmenes de impresión de las impresoras 3D FDM de escritorio comunes suelen estar en torno a los 200 x 200 x 200 mm.

La Form 4L es una impresora 3D SLA de gran formato que es ideal para prototipos a escala real o aplicaciones que requieren grandes volúmenes de piezas a velocidades increíbles; la mayoría de las piezas están terminadas en menos de seis horas e incluso las impresiones que ocupan toda la altura de la base de impresión se imprimen en menos de un día.

Las impresoras 3D SLA también vienen en múltiples tamaños que van desde máquinas de escritorio a impresoras industriales de gran tamaño. Anteriormente, las impresoras 3D SLA con láser que seguían un enfoque "de arriba abajo" eran muy grandes; ocupaban una superficie de varios metros y requerían sistemas de ventilación auxiliares y circuitos dedicados exclusivamente a ellas. Los sistemas de tamaño industrial eran más comunes en décadas anteriores para las grandes corporaciones que podían permitirse tanto el coste elevado de su compra y mantenimiento como el mayor espacio y los requisitos de infraestructura de la impresión por estereolitografía de arriba abajo.

Las impresoras 3D de resina con un tamaño pensado para el escritorio pasaron a ser posibles gracias a la invención de la impresión 3D SLA invertida, y a medida que más fabricantes adoptaron la tecnología, las impresoras pequeñas con un espacio de impresión cuboidal de 10-20 cm en cada dirección se convirtieron en la norma. Por ejemplo, la Form 3+ de Formlabs ofrece un volumen de impresión de 14,5 × 14,5 × 19,3 cm, mientras que la Form 4 ofrece un volumen de impresión un 30 % mayor con 20,0 × 12,5 × 21,0 cm.

De forma similar, la impresión 3D con resina para el banco de trabajo se ha vuelto posible gracias a la combinación de la tecnología SLA invertida y la mejora de las técnicas de separación de capa. Las impresoras 3D para el banco de trabajo, como la Form 4L y su volumen de impresión de 35,5 x 19,6 x 35 cm, son compactas y fáciles de usar, ofreciendo al mismo tiempo un volumen de impresión comparable al de los sistemas industriales tradicionales de gran tamaño. Estas unidades para el banco de trabajo destacan a la hora de prototipar productos de consumo a escala real, así como para crear productos de uso final mediante utillaje rápido impreso en 3D.

Las impresoras 3D SLS también solían estar disponibles únicamente en formatos grandes, típicamente mayores que los de las impresoras FDM o SLA de escritorio, aunque recientemente ha habido intentos de introducir un SLS de escritorio en el mercado. Sin embargo, la gran mayoría de las impresoras 3D SLS están pensadas para el banco de trabajo o tienen tamaños mayores; las máquinas industriales tradicionales requieren mucho espacio. La serie Fuse de Formlabs, que ofrece un volumen de impresión de 16,5 × 16,5 × 30 cm, fue la primera impresora en introducir una tecnología SLS accesible tanto en coste como en tamaño. Con la serie Fuse, las pequeñas empresas con un espacio limitado por fin han podido traer el equipamiento a sus espacios de trabajo.

Velocidad y rendimiento

A medida que más empresas recurren a la impresión 3D para la producción y para iteraciones rápidas, la velocidad de impresión y la productividad se convierten en un factor más importante a la hora de elegir una tecnología. La impresora 3D adecuada será una que produzca piezas de alta calidad con rapidez, sin sacrificar la precisión, la fiabilidad o el rendimiento de los materiales.

La velocidad de la impresión 3D FDM está limitada por el proceso de extrusión y la potencia de su motor. Para crear una pieza precisa, las impresoras 3D FDM tienen que extruir el filamento a un ritmo específico, sin irregularidades, y la boquilla se debe mover en el plano XY a un ritmo regular y fluido. Acelerar ese proceso puede llevar a variaciones en las propiedades mecánicas del filamento y a resultados imprecisos.

Comparación de velocidad de impresión: Mando para videojuegos

| Impresión 3D FLM | Impresión 3D SLA | Impresión 3D SLS | |

|---|---|---|---|

| 1 conjunto (3 piezas) | 10 h 32 min | 2 h 36 min | 3 h 52 min de impresión (6 h 52 min de enfriamiento) |

| 5 conjuntos (15 piezas) | 52 h 40 min | 13 h | 9 h 38 min de impresión (13 h 47 min de enfriamiento) |

Impresoras y parámetros de impresión que se han comparado:

- Impresora 3D FDM: Bambu Lab X1, PLA Basic, altura de capa de 120 micras, 15 % de densidad de relleno

- Impresora 3D SLA: Form 4, Grey Resin, altura de capa de 100 micras

- Impresora 3D SLS: Fuse 1+ 30W, Nylon 12 Powder, altura de capa de 110 micras

En la impresión 3D SLA, las velocidades de impresión típicas varían según el tipo de proceso de impresión 3D, siendo la tecnología MSLA el tipo más rápido. Las impresoras 3D MSLA de última generación, como la Form 4 y la Form 4L de Formlabs, combinan un motor de impresión potente y un sistema óptico avanzado para curar cada capa de forma casi instantánea.

La Form 4 y la Form 4L se han diseñado para construir piezas a velocidades de hasta 100 mm por hora usando materiales hechos expresamente para ello, como la Fast Model Resin. La mayoría de las impresiones de la Form 4 terminan en menos de dos horas con cualquier material, por lo que es posible realizar múltiples iteraciones de diseño en un mismo día. Con la Form 4L, la mayoría de las impresiones terminan en menos de seis horas. Incluso las impresiones que ocupan toda la altura de la impresora o remesas de producción de alto volumen con múltiples piezas que cubren toda la base de impresión se pueden imprimir en menos de un día, haciendo posible realizar iteraciones de piezas grandes en un mismo día o producir mayores cantidades de piezas.

Todos los procesos de impresión 3D se han vuelto más rápidos con el avance de la tecnología, pero ninguno puede igualar el progreso de la impresión de resina. Cuando los resultados de esa velocidad se acumulan día a día y semana tras semana, el aumento de la productividad es extraordinario. La Form 4 y la Form 4L ahora pueden igualar la velocidad de tecnologías de alto rendimiento como el moldeo por inyección. Imprimir con las cámaras de impresión totalmente llenas durante varias horas, varias veces al día, puede igualar la productividad de una máquina de moldeo por inyección de volumen medio, sin los elevados costes iniciales del utillaje.

Las impresoras 3D SLS son más rápidas que las impresoras 3D FDM porque sus láseres de alta potencia se pueden dirigir a cada capa del polvo y pasar por ellas más rápido de lo que una boquilla extrusora se puede mover encima de un lecho de impresión FDM. Sin embargo, el láser sigue moviéndose más lentamente que la fuente de luz parpadeante de las tecnologías de las impresoras 3D DLP o MSLA de resina. Aunque técnicamente no forma parte de la velocidad de impresión, los procesos de impresión 3D SLS también tienen que tener en cuenta el tiempo de enfriamiento de la cámara de impresión, porque el láser sinteriza el polvo de impresión a una temperatura tan alta que la cámara de impresión se tiene que enfriar antes del posacabado, lo que puede aumentar el tiempo de espera total de las impresiones.

No obstante, este tiempo combinado de impresión y posacabado para las impresiones SLS no es un problema para la producción. A pesar de que la velocidad de impresión puede ser ligeramente más lenta que la de otras tecnologías, la productividad general de las impresoras 3D SLS es excelente por su capacidad de compactar muchas piezas y agruparlas dentro de una única cámara de impresión. Sus mayores volúmenes de impresión y su capacidad de agrupar las piezas permiten a los clientes compactarlas dentro de la cámara, aprovechando al máximo todo el espacio. Por ejemplo, un trabajo de impresión completamente compactado en la Fuse 1+ 30W se puede completar de la noche a la mañana en los "tiempos muertos", y el enfriamiento puede terminar fuera de la impresora durante el día, lo que hace posible producir piezas es un mismo día y mantener una productividad continua 24/7. Además, el posacabado puede ser bastante corto, ya que muchos pasos se pueden automatizar con máquinas como la Fuse Sift y la Fuse Blast y no hay soportes que retirar.

Comparación de velocidad de impresión: Conector eléctrico

| Impresión 3D FLM | Impresión 3D SLA | Impresión 3D SLS | |

|---|---|---|---|

| 1 conjunto (2 piezas) | 2 h 38 min | 1 h 3 min | 3 h 30 min de impresión (6 h 27 min de enfriamiento) |

| 50 conjuntos (100 piezas) | 84 h | 13 h 2 min | 12 h 59 min de impresión (13 h 49 min de enfriamiento) |

Impresoras y parámetros de impresión que se han comparado:

- Impresora 3D FDM: Bambu Lab X1, PLA Basic, altura de capa de 120 micras, 15 % de densidad de relleno

- Impresora 3D SLA: Form 4, Grey Resin, altura de capa de 100 micras

- Impresora 3D SLS: Fuse 1+ 30W, Nylon 12 Powder, altura de capa de 110 micras

Comparación de velocidad de impresión: Prototipo de asiento de Radio Flyer

| Impresión 3D FLM | Impresión 3D SLA | |

|---|---|---|

| 1 prototipo | 42 h 3 min | 2 h 37 min |

Impresoras y parámetros de impresión que se han comparado:

- Impresora 3D FDM: Ultimaker S7, PLA, altura de capa de 100 micras, 20 % de densidad de relleno

- Impresora 3D SLA: Form 4, Fast Model Resin, altura de capa de 200 micras

Costes y rentabilidad de la inversión

¿Cuánto cuesta una impresora 3D FDM, SLA o SLS y con cuánta rapidez te permite rentabilizar tu inversión? Para calcular la rentabilidad de la inversión, hace falta conocer el precio de compra del equipamiento, los costes continuos de propiedad, los costes de los materiales y la mano de obra.

Uno de los principales atractivos de las impresoras 3D FDM es su bajo coste. Al disponer de impresoras FDM básicas por solo unos cuantos cientos de euros, los aficionados y las pequeñas empresas pueden probar la impresión FDM para ver si les merece la pena añadir la impresión 3D a su repertorio de herramientas. Para quien no esté seguro de por dónde empezar, el bajo precio de un equipo FDM básico suele bastar para justificar la compra. Sin embargo, estas impresoras FDM de bajo coste pueden ser poco fiables y a menudo requieren un experto para mantener su uso a largo plazo.

Las impresoras FDM de escritorio profesionales son más fáciles de usar y están mejor adaptadas a las empresas, con precios que oscilan entre los 2000 € y los 8000 €, mientras que los sistemas industriales están disponibles desde los 15 000 €. Por lo general, estas impresoras 3D ofrecen una mayor fiabilidad, una calidad de impresión más alta y mayores volúmenes de impresión. Aunque estas máquinas son adecuadas para producir piezas funcionales, tienen una competencia feroz a estos precios, puesto que las impresoras SLA ofrecen una mayor variedad de aplicaciones e impresiones de mayor calidad.

En el extremo más bajo de la gama están las impresoras 3D de bajo coste, que están disponibles por precios que van de los 200 € a los 1000 €. Estas máquinas pueden ser adecuadas para aficionados o principiantes, pero requieren calibración y ajustes precisos para cada tipo de resina y por lo general, no son fiables ni resistentes, lo que a menudo lleva a costes mayores en cuanto a mantenimiento, tiempo invertido, piezas fallidas y material desperdiciado.

Los precios de las impresoras 3D SLA profesionales están generalmente entre los 2500 € y los 10 000 €, mientras que las impresoras 3D de resina de gran formato suelen encontrarse más entre los 5000 € y los 25 000 €.

Para la tecnología SLS hay menos opciones. Normalmente, las impresoras 3D SLS tienen unos precios más elevados que el FDM o la SLA, aunque en los últimos años un SLS accesible se ha vuelto posible y ha dado a las pequeñas empresas el control de la producción, además de dar opciones de fabricación ágiles a las grandes empresas.

El SLS asequible ha hecho posible escalar incluso con esta tecnología de potencia industrial. La creación de parques de impresoras accesibles y asequibles como este parque de impresoras SLS hace que la impresión 3D sea un modo rentable de producir piezas.

Anteriormente, las impresoras SLS tenían precios que no bajaban de los 200 000 €. Con el lanzamiento de la serie Fuse, el SLS accesible pasó a estar disponible por primera vez, y la posibilidad de comprar una impresora SLS por menos de 30 000 € (por la impresora y el kit de desempolvado) era una idea completamente única. La serie Fuse estableció un nuevo estándar de accesibilidad sin renunciar a potencia o a impresiones de calidad industrial. Que haya un ecosistema entero (que incluye el reciclaje y limpieza del polvo con la Fuse Sift y Fuse Blast) disponible por menos de 50 000 € es revolucionario y ha creado oportunidades para que las pequeñas empresas, los particulares y las instituciones educativas realicen por primera vez in situ impresiones 3D de lecho de polvo. La siguiente opción más cara cuesta cientos de miles de euros, con planes de asistencia que pueden costar 30 000 € al año. Formlabs hace que el SLS sea todavía más accesible al seguir ofreciendo la versión anterior de la serie Fuse (la impresora Fuse 1) por un precio incluso menor. Hasta en los laboratorios de prototipado donde las grandes cantidades y la productividad no son una prioridad, la Fuse 1 sigue produciendo impresiones SLS de alta calidad de forma repetible y fiable.

A la hora de considerar los costes de propiedad de las impresoras 3D, los costes de los materiales y los consumibles de impresión son partes importantes de la ecuación. Los filamentos para FDM son relativamente económicos comparados con las resinas de impresión 3D, por su ubicuidad y su proceso de fabricación menos complejo.

Los materiales más habituales en la impresión FDM, como el ABS, el PLA y sus diversas mezclas, suelen venderse a partir de 30 €/kg, mientras que los filamentos especializados para aplicaciones de ingeniería pueden costar 100-150 €/kg. Los materiales de soporte solubles para impresoras 3D FDM con doble extrusión se venden por 100-200 €/kg. Estos filamentos se pueden obtener con facilidad, y debido a lo difundido que está su uso en diversos procesos de fabricación, la competencia ha hecho que los precios bajen. El filamento se puede conservar y no caduca, por lo que los proveedores pueden establecer sus precios sin tener en cuenta períodos de escasez o cambios bruscos en la demanda.

Las resinas para SLA tienen un proceso de formulación, fabricación y almacenamiento más complejo, lo que contribuye a que tenga un precio más elevado. Aunque hay más resinas de bajo coste disponibles, que se suelen vender por separado como soluciones de otros fabricantes para máquinas ya existentes, requieren más configuración y traen consigo problemas como olores fuertes o productos químicos potencialmente nocivos.

Las Resinas de Uso General de Formlabs tienen un precio de 99 €/l, con lo que las piezas impresas en 3D de alta calidad son más accesibles para múltiples aplicaciones y sectores.

Las resinas para SLA son más caras que los filamentos para FDM por el simple hecho de que están formuladas expresamente para su uso en aplicaciones específicas y fabricarlas cuesta más que comprar filamentos estandarizados.

Las resinas suelen estar formuladas por el fabricante de las impresoras (aunque algunos fabricantes ofrecen plataformas abiertas o simplemente resinas de marca blanca) y su precio refleja los costes de la investigación necesaria para su creación. Los fabricantes que producen sus propias resinas también invierten recursos en probar y validar las configuraciones que permiten que estas resinas se usen en su impresora. Esta inversión en investigación y desarrollo afecta al precio de venta al consumidor, pero hace que los materiales sean más fiables y ofrezcan mejores resultados. Las resinas propias de los fabricantes son con frecuencia materiales completamente nuevos, a diferencia de estándares del sector como el ABS y el PLA, y desarrollarlas requiere muchos recursos.

La mayoría de los fabricantes de materiales SLS ofrecen polvo de impresión a unos 100 €/kg, aunque algunos, como Formlabs, ofrecen descuentos por compras de grandes cantidades. Un menor coste por kilo tiene a menudo un inconveniente: el polvo cuesta menos porque las impresoras que lo usan requieren que haya una separación amplia entre las piezas para reducir el potencial que se acumule el calor. La densidad de compactación recomendada para estos sistemas de gran tamaño suele estar limitada a aproximadamente un 8-10 %, lo que significa que habrá que desechar tanto material como el que va a parar a las piezas impresas. Esto significa que esos sistemas crean mucho polvo de impresión que no se puede reciclar, lo que incrementa el coste continuo de la impresión. Los sistemas para SLS de Formlabs no tienen un límite de densidad de compactación, y cuanto mayor es esa densidad, más eficiente será el funcionamiento de la impresora.

Los costes de mano de obra son la última parte de la ecuación, y a menudo quedan olvidados. Las impresiones FDM requieren con frecuencia un posacabado más exhaustivo para obtener un acabado de la superficie liso, sobre todo si la pieza tiene soportes. Algunas impresoras FDM profesionales ofrecen materiales de soporte solubles, para que las piezas se puedan posacabar con rapidez en una solución que disuelva la estructura de soporte. Sin embargo, las impresiones FDM, incluso con soportes solubles, pueden necesitar más lijado manual para darles la misma calidad y lisura que las impresiones SLA, si es que es posible para empezar. Para los usuarios profesionales, este trabajo manual añadido puede ser el factor más importante que aumenta el coste total por pieza de las piezas impresas en 3D con filamento.

Las impresiones SLA requieren un lavado y, en función del material utilizado, también un poscurado, pero estos dos procesos se pueden automatizar en gran medida con accesorios (como la Form Wash y la Form Cure, y la Form Wash L y la Form Cure L) para minimizar el tiempo de trabajo manual. Los sistemas SLA profesionales también incluyen software, firmware e ingeniería de los materiales que permiten usar soportes de punta fina y facilitan la experiencia del posacabado.

En función de su diseño, algunas impresiones SLA también se pueden imprimir sin soportes, mientras que las impresiones SLA con soportes solo requieren un poco de lijado para eliminar las marcas de los soportes y obtener un acabado de alta calidad.

La impresión 3D SLS requiere un posacabado para eliminar el polvo no sinterizado de las piezas (pero no para retirar los soportes, ya que no necesitan soportes) y un granallado para alcanzar un acabado de la superficie liso. Estos procesos se pueden optimizar y automatizar fácilmente con soluciones de posacabado como la Fuse Sift y la Fuse Blast, que reducen los costes de mano de obra y garantiza la uniformidad de los resultados. Además, estas tareas automatizadas se pueden realizar en lotes, con lo que se reduce el coste de mano de obra cuando hay grandes cantidades de producción.

En general, las impresoras 3D FDM crearán las piezas más baratas si solo imprimes prototipos relativamente simples en cantidades limitadas. Las impresoras 3D SLA de resina ofrecen una mayor resolución, mejor calidad y una amplia variedad de materiales de impresión 3D por un precio mayor, pero la diferencia disminuye rápidamente cuando se imprimen diseños complejos o lotes grandes de piezas, ya que el posacabado requiere menos trabajo manual. Las impresoras 3D SLS pueden tener los costes iniciales más altos, pero los costes del polvo de impresión son competitivos y el coste de mano de obra puede ser mínimo, lo que convierte a este método en el más rentable para aplicaciones de alta productividad.

Calcula el tiempo y el dinero que ahorras

Prueba nuestra herramienta interactiva de rentabilidad de la inversión (ROI) para calcular cuánto tiempo y dinero puedes ahorrar al realizar impresiones 3D con una impresora 3D de Formlabs.

¿Se pueden combinar las impresoras 3D FDM, SLA y SLS?

La mayoría de las empresas que usan regularmente la impresión 3D en su proceso de trabajo emplean más de una tecnología. Al igual que las máquinas de CNC o de moldeo por inyección, las impresoras 3D son una de las diversas herramientas de las que disponen los ingenieros, diseñadores, y fabricantes, y cada trabajo tiene una herramienta que es más adecuada para él en función de las necesidades de la pieza y la etapa del proceso en la que se encuentra. Las impresoras 3D FDM, SLA y SLS destacan en diferentes aspectos y funcionan mejor cuando se utilizan como herramientas que se complementan entre sí.

He aquí algunos ejemplos prácticos:

-

Brose utiliza tecnologías FDM, SLA y SLS para producir todo tipo de piezas, desde prototipos tempranos de componentes automovilísticos a remesas de producción de piezas de asientos en cantidades de 250 000 o más.

-

Labconco utiliza tecnologías SLA, FDM y SLS para fabricar componentes de equipamiento de laboratorio de uso final, utillaje, sujeciones con guía, fijaciones y prototipos. El ingeniero de productos Brent Griffith experimenta con sus ideas en las impresoras FDM para reducir los costes del prototipado antes de imprimirlas con la SLA o el SLS y crear componentes de uso final que se puedan emplear en su equipamiento o en su laboratorio.

-

Hyphen utiliza impresoras 3D FDM para realizar revisiones de diseño rápidas y usa sus impresoras SLA de la serie Form para crear piezas de utillaje y componentes de uso final que requieren una gran precisión y baja fricción. Sus tres impresoras SLS de la serie Fuse crean componentes de uso final que tienen que soportar esfuerzos repetidos, ser elementos de carga o albergar componentes electrónicos delicados. Muchas piezas estructurales de su maquinaria están completamente impresas en 3D mediante SLS.

-

El director del laboratorio de Vital Auto, Anthony Barnicott, usa 14 impresoras FDM de gran formato, tres impresoras SLA de gran formato de la serie Form y cinco impresoras SLS de la serie Fuse para producir prototipos funcionales y piezas de revisión de diseño para concept cars de marcas como McLaren, Volvo, Nissan, Lotus y otras.

-

Black Diamond usa la impresión 3D SLS con la serie Fuse y el Nylon 12 Powder para crear componentes de equipamiento de escalada de uso final que se pondrán a prueba en condiciones reales en los montes Wasatch antes de invertir en una herramienta de moldeo por inyección. El equipo de Black Diamond también utiliza impresoras 3D SLA de escritorio y para el banco de trabajo de la serie Form para revisiones de diseño de piezas de gran tamaño como cascos que necesitan un acabado de la superficie liso con una calidad de uso final.

-

Foil Drive, un fabricante australiano de equipamiento de foil surf, imprime carcasas de motores eléctricos de uso final en su impresora SLS de la serie Fuse, en cantidades que van de 100 a 2000 piezas. El Nylon 12 Powder resiste un uso intensivo como componente de hélices subacuáticas, y la impresión 3D SLS es una buena elección para los niveles de producción de volumen medio que buscan. Foil Drive usa impresoras 3D SLA de la serie Form con la Tough 2000 Resin y la Rigid 10K Resin para crear palas extraíbles para hélices y rotores. La SLA es ideal porque las tolerancias hacen que estos pequeños conjuntos de piezas funcionen de forma fluida.

Descubre más sobre la impresión 3D SLA y SLS

Descarga nuestros libros blancos si deseas información detallada sobre los ecosistemas SLA y SLS y sobre el proceso de trabajo de la impresión 3D paso a paso.

¿Quieres comprobar la calidad de la impresión SLA o SLS de primera mano? Elige una de las aplicaciones de nuestra lista y solicita una muestra gratuita para encontrar un material que cumpla los requisitos de tu proyecto.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.