Une station d’impression 3D au service de centaines d’ingénieurs à l’AMRC

Une ancienne houillère à ciel ouvert : au premier abord, c’est un endroit étrange pour définir l’avenir de l’industrie. Et pourtant, ce terrain récupéré de 40,5 hectares, situé en périphérie de Sheffield, abrite la plus forte concentration de compétences et d’expertise en technologies de fabrication du Royaume-Uni.

L’Advanced Manufacturing Research Centre (AMRC) de l’université de Sheffield est le leader mondial de la recherche dans les domaines de l’usinage, de la fabrication industrielle et des matériaux de pointe. Il assiste plus de 100 partenaires industriels, des géants mondiaux tels que Boeing, Rolls-Royce, BAE Systems et Airbus ou de petites entreprises souhaitant améliorer leur compétitivité. Ces partenaires commerciaux viennent présenter des défis bien spécifiques à l’AMRC et ses chercheurs utilisent les technologies et processus les plus récents pour développer des concepts et solutions jusqu’à ce que les partenaires soient à même de les mettre en œuvre dans leurs usines.

Depuis longtemps déjà, la fabrication additive fait partie des outils utilisés par les chercheurs pour adapter rapidement les concepts et les idées, mais la complexité et le coût élevé des machines limitait l’accessibilité et l’utilisation de la technologie. Leur défi n’est pas unique. Souvent, les sociétés achètent des équipements de pointe très onéreux promettant de favoriser les innovations, mais elles échouent ensuite à les intégrer dans leur processus et à les utiliser de manière efficiente.

L’objectif de l’AMRC est de servir de pionnier dans l’intégration de la technologie pour accélérer l’innovation, et ils ont trouvé une formule d’impression 3D que les entreprises peuvent reproduire. Le groupe « Conception et Prototypage » de l’AMRC a récemment installé une nouvelle station de fabrication additive avec un parc de 12 imprimantes 3D de stéréolithographie (SLA) Form 2 permettant un libre accès à l’impression 3D pour des centaines d’ingénieurs travaillant sur divers projets sur l’ensemble du site.

« Cette station a considérablement simplifié nos opérations. [À chaque instant], nous avons des centaines de projets en cours, menés par des centaines d’ingénieurs. Maintenant que le personnel a accès à l’impression 3D, pour chaque projet requérant la fabrication additive, le délai de production des composants a été rationalisé, passant d’environ une semaine et demie à quelques heures, » a déclaré Mark Cocking, responsable technique impression 3D et polymères dans le groupe Conception et Prototypage de l’AMRC.

Regardez cette vidéo pour découvrir le fonctionnement de l’AMRC. Écoutez Cocking et les ingénieurs travaillant dans le centre de recherche décrire les différentes applications que l’impression 3D facilite dans un environnement de fabrication.

L’accès libre à l’impression 3D pour mener l’innovation et réduire les délais de réalisation

Le groupe Conception et Prototypage de l’AMRC travaille avec des chercheurs issus de tout le site de l’AMRC pour l’intégralité du processus de développement, des designs conceptuels aux prototypes entièrement fonctionnels pour toute une série de secteurs industriels.

« Certaines pièces que nous créons sont uniquement là pour faire la démonstration du concept, mais très souvent, nous créons également des gabarits, des fixations et d’autres composants sur mesure que nous montons sur les machines pour différents programmes de recherche, » a ajouté Cocking.

Pour répondre aux besoins nombreux et variés en recherche, du nucléaire aux composites, la structure est équipée de différentes pièces d’équipement dont des systèmes d’usinage laser industriels, des fraiseuses à commande numérique, des scanners et de nombreuses unités de frittage de métaux par laser, ainsi que des imprimantes par dépôt de fil (FDM) et des imprimantes 3D SLA.

Apprenez-en plus sur les trois procédés les plus utilisés actuellement pour l’impression 3D de plastiques : le FDM, la SLA et le frittage sélectif par laser (SLS).

Avant cela, le centre utilisait une seule imprimante 3D SLA industrielle et seules quelques rares personnes étaient formées pour son utilisation en raison de la complexité du processus. Toutes les tâches de l’AMRC qui nécessitaient une fabrication additive devaient être soumises à ces personnes, ce qui ralentissait les processus de travail et constituait un frein à l’innovation.

« Il était bien plus avantageux pour notre site de rendre ces connaissances accessibles pour tous, de former autant d’utilisateurs que possible, de leur permettre d’utiliser le système et d’améliorer leurs connaissances au fur et à mesure de l’utilisation. Nous avons constaté que s’ils ont la possibilité d’utiliser ces unités, ils sont capables d’inventer de plus en plus de concepts de fabrication additive, » a déclaré Cocking.

"Nous avons constaté que s’ils ont la possibilité d’utiliser ces unités, ils sont capables d’inventer de plus en plus de concepts de fabrication additive."

Mark Cocking, AMRC

« Les ingénieurs ne doivent plus passer par la procédure administrative pour pouvoir transformer une idée en une pièce imprimée ; il leur suffit de venir et de le faire immédiatement. Cette façon de faire élimine les obstacles dans le développement interne du concept, laissant davantage de place aux innovations. Ils peuvent produire des composants en quelques heures, qui se retrouveront sur la table lors d’une réunion avec un partenaire le jour même ou l’après-midi suivant. »

Mise en place et utilisation d’un parc d’imprimantes pour des centaines d’ingénieurs

La station du groupe Conception et Prototypage comporte actuellement 12 imprimantes 3D Form 2. Cocking a disposé les imprimantes sur un côté pour permettre un accès facile aux différentes résines et impressions et mis en place une aire de lavage de l’autre côté avec quatre Form Wash et quatre Form Cure pour le nettoyage et le traitement après cuisson. Une section sur le côté offre un espace de stockage pour les plateformes de fabrication, les EPI, les instructions et l’analyse des risques, ainsi qu’une zone tampon pour les impressions en cours de traitement.

Un seul technicien gère la zone et s’occupe de toutes les imprimantes. Le technicien interagit avec les 12 machines depuis un écran tactile situé sur la paroi latérale de la station, qui exécute le logiciel Dashboard de Formlabs et fournit des informations quant à la progression des impressions et les niveaux des matériaux. Lorsque le personnel se rend au centre pour utiliser les machines, tout ce qu’ils ont à faire est d’appuyer sur le bouton « imprimer ».

Les membres du personnel peuvent s’inscrire à un cours de formation et venir au centre découvrir le logiciel et le processus d’impression pendant 45 à 60 minutes. À l’issue de cette formation, leur première tâche d’impression est lancée. Une fois la formation et la tâche terminées, ils reviennent, retirent la plateforme de fabrication avec les pièces imprimées de l’imprimante. Ils la soumettent ensuite au nettoyage et à la post-polymérisation, utilisent la station de post-traitement pour retirer les supports puis lisent les analyses des risques. Lorsque ce processus d’impression unique est terminé, ils sont habilités à utiliser les unités à tout moment.

« J’avais besoin d’unités pour lesquelles il soit facile de former les collègues et qui puissent leur permettre de réussir, de sorte qu’ils aient envie de les réutiliser. Parmi les petites imprimantes SLA que j’ai utilisées, la Form 2 est la première qui m’a paru pouvoir changer la donne. La machine elle-même est très facile d’utilisation, » a ajouté Cocking. « Le logiciel est très intuitif, les ingénieurs sont familiarisés très rapidement. Il leur a été facile de comprendre les bases et à partir de là, ils ont appris par eux-mêmes et ont mené leurs propres expériences de fabrication additive. Nous avons actuellement un peu plus de 100 ingénieurs formés pour utiliser le parc de Form 2. »

PreForm prépare les modèles 3D pour les imprimantes 3D Formlabs. Téléchargez et testez le logiciel maintenant, aucune imprimante requise.

Le partage des connaissances est surtout humain, de bouche à oreille. Les ingénieurs qui commencent à utiliser les imprimantes 3D rapportent des composants dans leurs services et les utilisent sur des modèles de concepts ou des prototypes, ou ils les montent sur des machines. Les autres ingénieurs de leur service apprennent comment ces pièces ont été produites, cela éveille leur intérêt et inévitablement, le centre reçoit de plus en plus de requêtes de formation.

De nombreuses applications prises en charge par l’impression 3D au sein de l’AMRC

Depuis son installation, la station d’impression 3D a porté assistance à des dizaines de projets de recherche à travers le site.

Explorez certaines de ces applications en détail :

-

Bouchons de protection pour le perçage : la station d’imprimantes 3D a produit 500 bouchons de perçage haute précision indispensables pour éviter la contamination croisée lors d’essais de perçage pour Airbus, réduisant le délai de réalisation de plusieurs semaines à deux jours seulement.

-

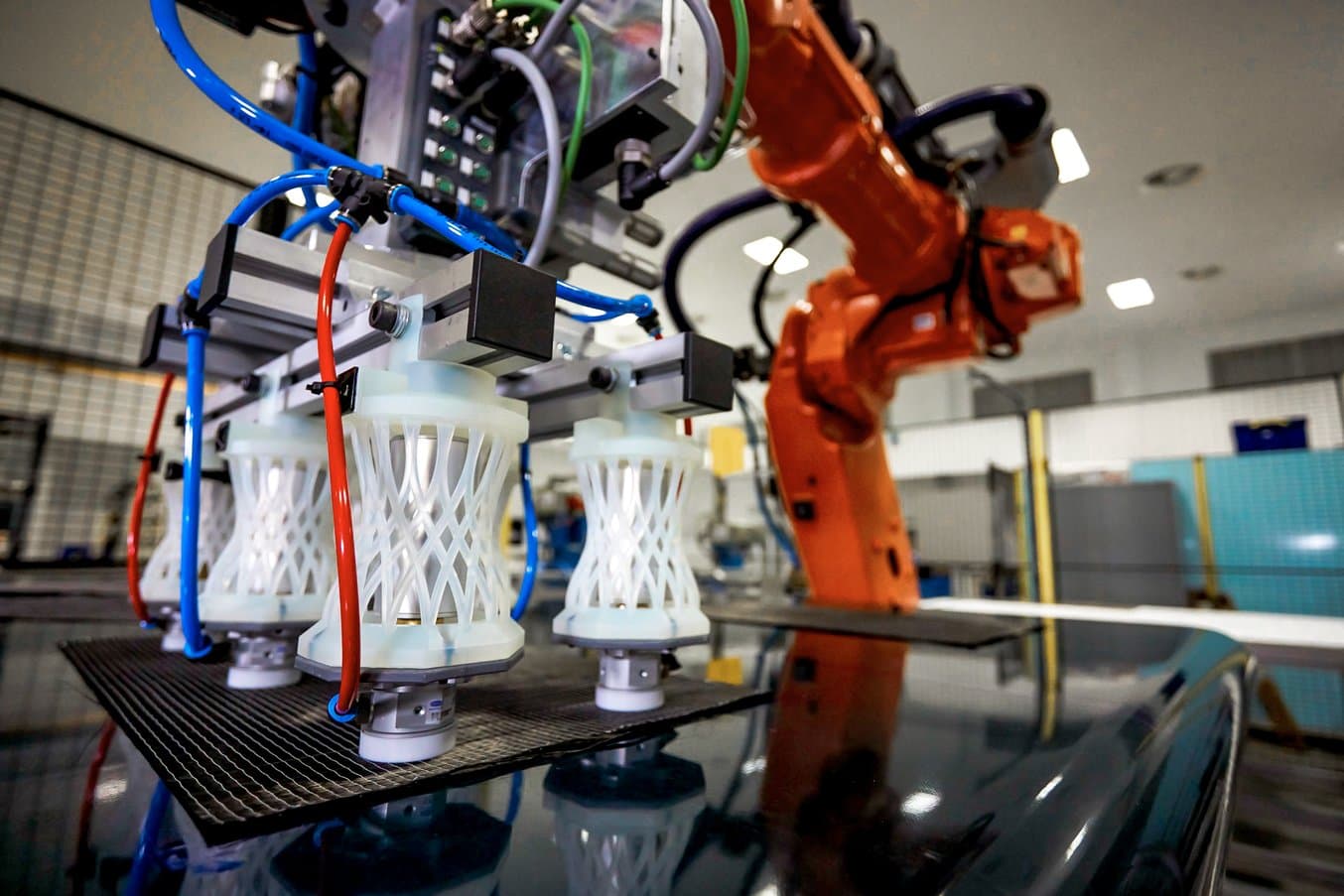

Attache d’organe de préhension de robot : les chercheurs ont développé et imprimé des attaches très complexes difficiles à fabriquer avec toute autre méthode de production. Ces attaches sont destinées à un robot de transfert qui automatise la fabrication de composites.

-

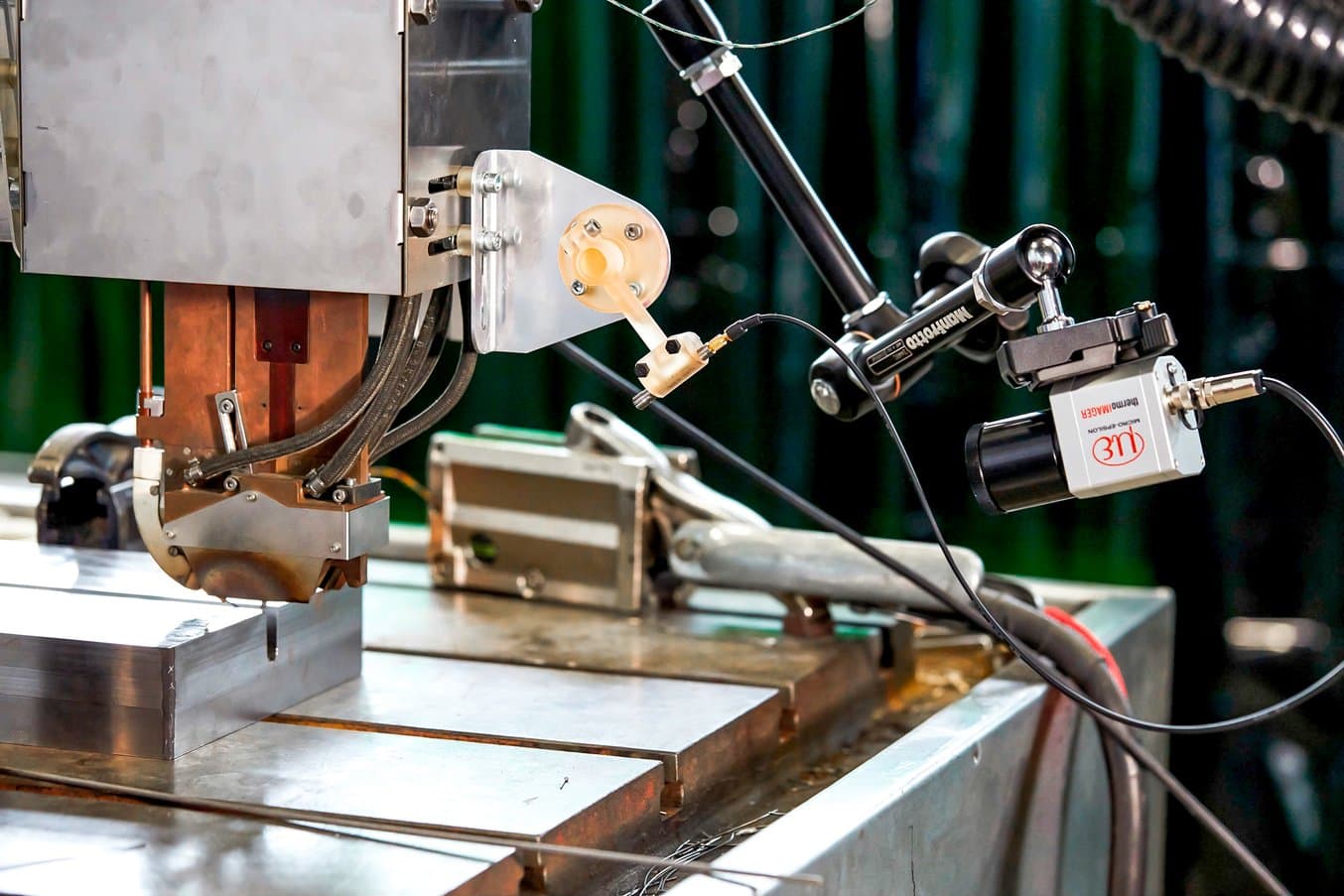

Attache de sonde de température : Dans le cadre d’un projet de soudage autonome pour l’industrie du nucléaire, des chercheurs ont produit une douzaine de pièces imprimées en 3D telles que des rondelles, des attaches et un système de montage de capteur qui devait être capable de supporter les températures élevées à proximité immédiate du soudage.

-

Cylindre d’enroulement filamentaire : Les chercheurs en composites ont créé des cylindres sur mesure pour une machine à enroulement filamentaire qui produit des conduites, des tuyaux, des récipients et des arbres pour les secteurs de l’aérospatiale et de l’automobile.

Réutilisation de la formule de la station d’impression 3D sur d’autres sites et chez d’autres partenaires industriels

Cocking et le groupe Conception et Prototypage prévoient déjà l’expansion des capacités de la fabrication additive à l’AMRC.

« Certains de nos bâtiments sont plus éloignés, ils sont situés plus loin de notre centre. Nous prévoyons de reproduire le modèle de cette station, et de placer des unités satellites dans différents bâtiments du site pour que les membres du personnel disposent d’imprimantes dans leur propre service et qu’ils ne soient pas contraints de se rendre ici, » a avancé Cocking.

« J’ai travaillé 12 ans dans le secteur industriel et je suis d’avis que ce secteur ne pourrait que grandement profiter d’unités de fabrication additive sur site pour que les ingénieurs y accèdent facilement, » a déclaré Cocking.

« Ils pourraient réduire les délais de fabrication de composants sur mesure de plusieurs semaines à quelques heures. J’ai moi-même commandé des composants sur mesure, je comprends les délais de réalisation et l’impact qu’ils peuvent avoir sur l’innovation, mais finalement, sur la date de commercialisation d’un produit aussi. Vous pouvez avancer la date de commercialisation de votre produit de plusieurs mois simplement en ayant accès à la fabrication additive. »

"Vous pouvez avancer la date de commercialisation de votre produit de plusieurs mois simplement en ayant accès à la fabrication additive."

Mark Cocking, AMRC

Les partenaires industriels de l’AMRC semblent être d’accord ; en effet, le succès de la plateforme en accès libre a également capté leur attention.

« Certains de nos partenaires sont maintenant plus désireux de reproduire cette station à l’identique pour l’intégrer dans leurs propres structures. Ils souhaitent quelque chose qui soit facile d’utilisation et qu’ils puissent agrandir au besoin. Vous pouvez commencer avec 12 imprimantes mais vous pouvez facilement agrandir le parc en ajoutant d’autres stations identiques au fur et à mesure de l’augmentation de la demande. La fabrication additive par lots est également possible grâce à des imprimantes multi-plateformes. C’est déjà possible actuellement, et les coûts liés sont très abordables, » a conclu Cocking.

Explorez la Form 2 pour les applications d’ingénierie et de fabrication

« J’ai constaté un changement : on passe de plus en plus de la simple création de petites pièces démonstratrices d’un concept à la création de composants finaux. Nous imprimons actuellement de nombreuses géométries qui sont soumises aux mêmes essais que les pièces moulées par injection, » a ajouté Cocking.

Des projets et défis variés exigent des matériaux aux propriétés variées pour les pièces. Les ingénieurs de l’AMRC disposent d’un grand nombre de résines techniques avec des propriétés variées comme haute résistance, élasticité, thermorésistance, pour résoudre des problèmes complexes et améliorer les processus du prototypage à la production.

Vous souhaitez en savoir plus sur les imprimantes et les technologies utilisées dans la station d’impression 3D de l’AMRC ? Explorez la Form 3, la Form 3L et la sélection de résines techniques Formlabs pour voir si elles s’appliquent à votre propre projet, ou demandez un échantillon 3D gratuit pour découvrir nos matériaux directement.