Siemens Energy imprime de grands inserts de moules d'injection et des pièces de test avec la Form 3L et la Build Platform 2L

These test snout parts, designed by mechanical engineer Brian Biller at the Siemens Energy Orlando Innovation Campus, interface with gas turbine vanes in an airflow testing rig.

L'Orlando Innovation Campus (OIC) de Siemens Energy développe et exécute des projets complets pour des partenaires du monde entier. Les ingénieurs ont accès à tous les outils industriels disponibles ; ils sont chargés de combiner des technologies de fabrication telles que l'usinage, le moulage, l'automatisation et l'impression 3D pour résoudre des problèmes globaux.

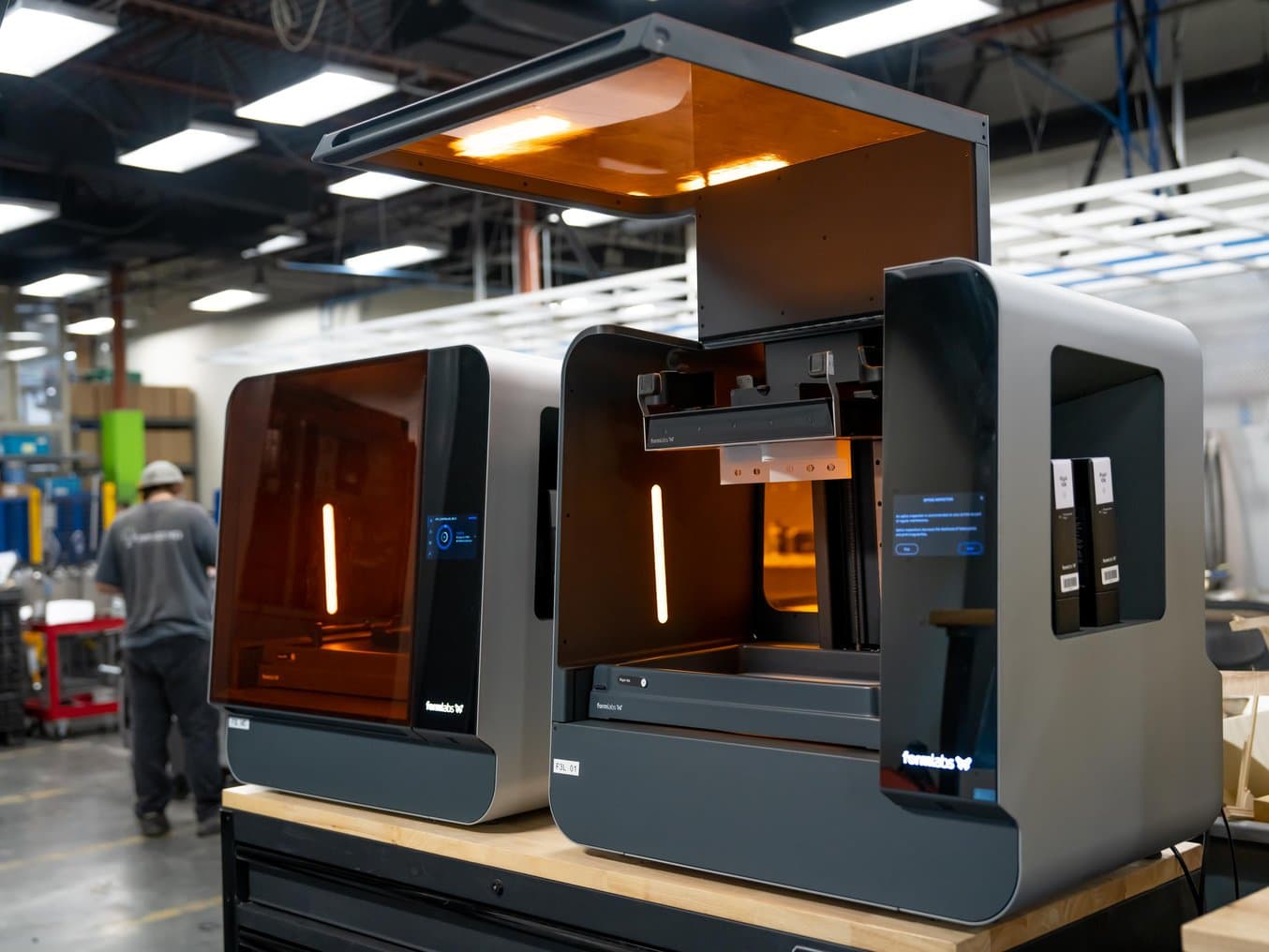

Matthew Deutsch, technicien en fabrication additive, est responsable du département de fabrication additive (AM) des composites. Il gère un parc d'imprimantes à dépôt de fil fondu (FDM) et stéréolithographiques (SLA), dont deux machines SLA de bureau Form 3L. M. Deutsch s'appuie sur la polyvalence de la gamme de matériaux Formlabs pour tout développer, des prototypes rapides jusqu'aux inserts de moules d'injection, et a travaillé avec Formlabs pour aider à valider la Build Platform 2L

qui change la donne dans le flux de post-traitement des pièces SLA grand format.Tirant parti de la technologie brevetée de détachement rapide de la Build Platform 2L, M. Deutsch a fait fonctionner ses imprimantes Form 3L en continu et a commencé à imprimer des pièces plus grandes, comme des moules et des aides à la fabrication, directement sur la plateforme de fabrication.

Ça valait la peine d'attendre. Avec les moules, nous pouvons imprimer et commencer à produire des pièces en plastique moulées par injection dans les 24 heures. Cela change la donne pour l'ensemble du secteur.

Matthew Deutsch, technicien en fabrication additive au Siemens Energy Orlando Innovation Campus

Faire face aux situations d'urgence

Depuis l'installation des deux imprimantes Form 3L et la sensibilisation des autres services à la polyvalence de l'impression 3D SLA, M. Deutsch nous dit que les imprimantes fonctionnent presque sans interruption.

Les commandes adressées au département AM sont variées, allant de modèles de moteurs pour des salons professionnels jusqu'aux fixations et aux outils indispensables à la réparation de turbines à gaz à l'autre bout du monde. « Nous devons faire face à des situations d'urgence. Siemens Energy nous demande de développer des processus pour réparer des composants d'un moteur, parfois pendant un arrêt (c'est-à-dire une période planifiée ou non au cours de laquelle le moteur est désactivé). Chaque minute pendant laquelle le moteur ne produit pas d'électricité représente une perte énorme. Un projet d'impression 3D a permis d'évaluer l'usure des pales de turbines afin d'éviter de futures pannes d'électricité », explique M. Deutsch.

Le fait de disposer de plusieurs imprimantes 3D et d'une vaste gamme de matériaux permet de mener rapidement ces projets à bien. M. Deutsch a été chargé d'introduire la technologie SLA à l'OCI et, au début, ses collègues se sont montrés circonspects à l'égard des matériaux en résine. Constatant l'avantage de disposer d'une gamme de matériaux aussi polyvalents, ses collègues ont commencé à explorer de nouvelles façons d'incorporer des pièces SLA dans leurs flux de travail. Aujourd'hui, M. Deutsch reçoit plus de demandes de pièces produites sur la Form 3L que sur n'importe quelle autre imprimante. « Je reçois moins de demandes pour les autres technologies et plus de demandes pour des pièces en résine, qu'il s'agisse de Rigid 10K Resin pour les inserts de moules d'injection, de Tough 2000 Resin ou de Clear Resin. Ces machines produisent sans arrêt », affirme M. Deutsch. Tough 2000 Resin a été un élément essentiel pour l'équipe en raison de sa résistance et de sa rigidité. Ils l'ont utilisée comme un analogue de l'aluminium dans des pièces telles que des becs de tuyaux d'écoulement d'air, qui requièrent résistance et étanchéité.

La polyvalence des matériaux de la gamme de produits SLA Formlabs permet de résoudre presque tous les problèmes. Compte tenu de la taille du réseau de Siemens Energy dans le monde, un outil donnant accès à différents flux de travail est un avantage considérable. « Chaque demande est différente : les semaines ne se ressemblent jamais. La capacité de la Form 3L à s'adapter à chaque demande est incroyable », déclare M. Deutsch.

Production par lots et grandes pièces

Grâce à sa taille et à la polyvalence de sa gamme de matériaux, la Form 3L peut produire de grandes pièces, des lots de plusieurs petites pièces ou même imprimer plusieurs composants d'un assemblage en même temps. « C'est un excellent volume d'impression pour un très bon prix. Souvent, dès que l'on commence à augmenter la taille des pièces SLA, on dépense dix fois plus, alors qu'ici, il s'agit d'une performance et d'une taille exceptionnelles », explique M. Deutsch.

Les imprimantes fonctionnent 24 heures sur 24, et pour les pièces de grande taille qui nécessitent plusieurs jours d'impression, M. Deutsch laisse souvent l'imprimante fonctionner pendant le week-end, sachant qu'il peut compter sur elle pour réaliser des tâches complexes. « Nous pouvons produire de petites séries ou des pièces de grande taille en un week-end. Nous pouvons imprimer des pièces complexes qui sont prêtes quand nous arrivons au bureau le lundi », explique M. Deutsch. Certaines pièces étaient toutefois trop compliquées à réaliser. Enfin, jusqu'à l'arrivée de la Build Platform 2L.

Impression simplifiée de grands inserts de moules d'injection

À l'OCI, l'équipe de M. Deutsch s'occupe plus de processus de fabrication que de produits. Un modèle de marque d'enregistrement imprimé en 3D et utilisé pour tester les pales de turbine a permis d'optimiser les processus de diagnostic, créant ainsi un nouveau flux de travail plus efficace pour l'entretien et la réparation des turbines.

Les petites séries d'inserts de moules d'injection ne pourraient être produites sans la Build Platform 2L. Le moulage par injection est un procédé surtout adapté pour les grands volumes de pièces. Pour justifier le coût élevé d'un moule en métal usiné, les quantités doivent souvent être de l'ordre de plusieurs dizaines de milliers. Grâce à l'impression 3D, la création d'inserts de moules en interne est peu coûteuse et efficace, ce qui rend la production de petites séries économiquement viable.

L'impression de moules de grand format capables de supporter la pression d'une machine de moulage industrielle s'est avérée presque impossible. Grâce à la technologie de détachement rapide de la Build Platform 2L, les utilisateurs peuvent désormais imprimer les pièces directement sur la plateforme de fabrication et les retirer facilement.

Les moules doivent être imprimés à plat afin que la pièce entière puisse résister uniformément à l'énorme pression d'une machine de moulage par injection industrielle. Cependant, plus ces moules sont grands, plus il est difficile de les imprimer sur la Form 3L, car l'adhérence à la plateforme de fabrication peut compliquer le retrait des pièces. Avec la Build Platform 2L, il est désormais possible d'imprimer des moules directement sur la plateforme de fabrication, ce qui réduit le temps d'impression et le temps de travail et ouvre la voie à de toutes nouvelles applications.

« Nous sommes en mesure d'imprimer des pièces d'un kilogramme en une seule fois et sans aucun support, ce que nous ne pouvions pas faire auparavant. La seule autre option était l'usinage des moules. »

Matthew Deutsch, technicien en fabrication additive au Siemens Energy Orlando Innovation Campus

Objet imprimé : Moule à pièces

| Temps d’impression | Temps de post-traitement | Temps total | Utilisation des matériaux | |

|---|---|---|---|---|

| Sans la Build Platform 2L | 14 heures | 1 heure | 15 heures | 391,43 ml |

| Avec la Build Platform 2L | 6,5 heures | 10 minutes | 6 heures 40 minutes | 363,20 ml |

Des pièces moulées par injection en moins de 24 heures ? Le b.a.-ba du moulage par injection en petite série

Dans ce webinaire, nous vous montrerons comment des moules imprimés en 3D par stéréolithographie (SLA) peuvent être utilisés dans le processus de moulage par injection afin de réduire les coûts et les délais de fabrication et de lancer des produits plus qualitatifs sur le marché.

Obtenir des temps d'impression plus courts sans modifier la hauteur de couche ?

Sans la technologie de détachement rapide de la Build Platform 2L, les pièces devaient être imprimées en biais par rapport à la plateforme de fabrication, ce qui augmentait la hauteur de l'axe z et augmentait les temps d'impression. Avec la Build Platform 2L, M. Deutsch peut désormais imprimer des pièces à plat sans supports, ce qui réduit considérablement le temps d'impression et l'utilisation de matériaux. « La Build Platform 2L nous permet de gagner un temps fou », déclare M. Deutsch.

Le volume d'impression de la Form 3L permet de concevoir de grandes pièces étanches, et la Build Platform 2L supprime le besoin de supports, ce qui facilite le post-traitement et améliore la fonctionnalité. L'équipe a récemment imprimé un bec de tuyau d'essai servant à tester l'écoulement d'air dans les aubes d'une turbine à gaz Les versions précédentes de pièces telles que ce bec de tuyau avaient nécessité un ponçage important pour éliminer les marques des supports et préparer la pièce à recevoir un joint. Le bec du tuyau est destiné à connecter un collecteur d'air à la surface de l'aube, ce qui permet à l'air de circuler sans entrave.

L'objectif de ces essais est d'identifier les problèmes liés aux passages et aux caractéristiques du profil aérodynamique. « Tough 2000 Resin a donné des résultats fantastiques en termes de qualité, de résistance, de valeur et de flexibilité pour la compression. La Build Platform 2L nous a permis d'imprimer ces pièces à plat sur la plaque et d'ainsi obtenir des résultats identiques voire meilleurs avec moins de nettoyage en 30 % moins de temps. La surface plane de la plaque nous donne également une surface de contact parfaitement plate pour garantir une grande étanchéité à l'air contre le collecteur d'air », explique M. Deutsch.

Objets imprimés : Becs de tuyaux d'essai

| Temps d’impression | Temps de post-traitement | Temps total | Utilisation des matériaux | |

|---|---|---|---|---|

| Sans la Build Platform 2L | 14 heures | 1 heure | 15 heures | 295,99 ml |

| Avec la Build Platform 2L | 9 heures | 5 minutes | 9 heures | 259,67 ml |

Repousser les limites de l'impression 3D SLA

L'OIC de Siemens Energy sait comment repousser les limites de ses machines. Sa mission consiste à concevoir de nouveaux processus et à trouver des solutions à des problèmes uniques. Lorsque M. Deutsch a adopté les imprimantes Form 3L en interne, il a eu accès à un tas de nouvelles solutions.

Avec la Build Platform 2L, ces solutions s'étendent encore davantage, avec la mise en place de nouveaux flux de travail complets pour le moulage par injection, les aides à la fabrication grand format et les produits d'utilisation finale personnalisés. « Avec Formlabs, vous pouvez oublier ce que vous pensiez être les limites de l'impression 3D SLA et réaliser des choses que vous pensiez ne pas pouvoir faire auparavant », explique M. Deutsch.

La Build Platform 2L permet de fabriquer des inserts de moules de qualité industrielle pour de petites séries de pièces, de réduire les temps d'impression et de faciliter le retrait des pièces. Tirez vous-même parti de la technologie de détachement rapide et visitez notre page produit pour en savoir plus.