Comment BE PROD 3D utilise les imprimantes Formlabs pour booster sa productivité

Nous avons eu le plaisir de rencontrer Marion Maurin, une entrepreneuse visionnaire et passionnée par l’impression 3D, spécialisée dans la fabrication de pièces techniques. Forte d’une solide expérience dans la gestion d’entreprise, Marion a fondé en 2017 BE PROD 3D afin de répondre aux besoins croissants du secteur industriel en matière de solutions sur mesure et innovantes.

Depuis la création de BE PROD 3D à Genté, près de la ville de Cognac en France, Mme Maurin a su diversifier son offre en s’appuyant sur trois technologies d’impression 3D majeures : le dépôt de fil fondu (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS). Chaque technologie est utilisée de manière stratégique en fonction des exigences spécifiques des projets, qu’il s’agisse de prototypage rapide, de production de pièces techniques ou d’outillages complexes.

Avec BE PROD 3D, elle ambitionne de continuer à innover, en explorant de nouvelles applications et en aidant ses clients à tirer parti des multiples avantages de la fabrication additive dans leurs processus de production. Aujourd'hui, elle partage avec nous son expérience et les avantages de l'utilisation des imprimantes Formlabs.

Les imprimantes Formlabs : simplicité d'utilisation et qualité d'impression

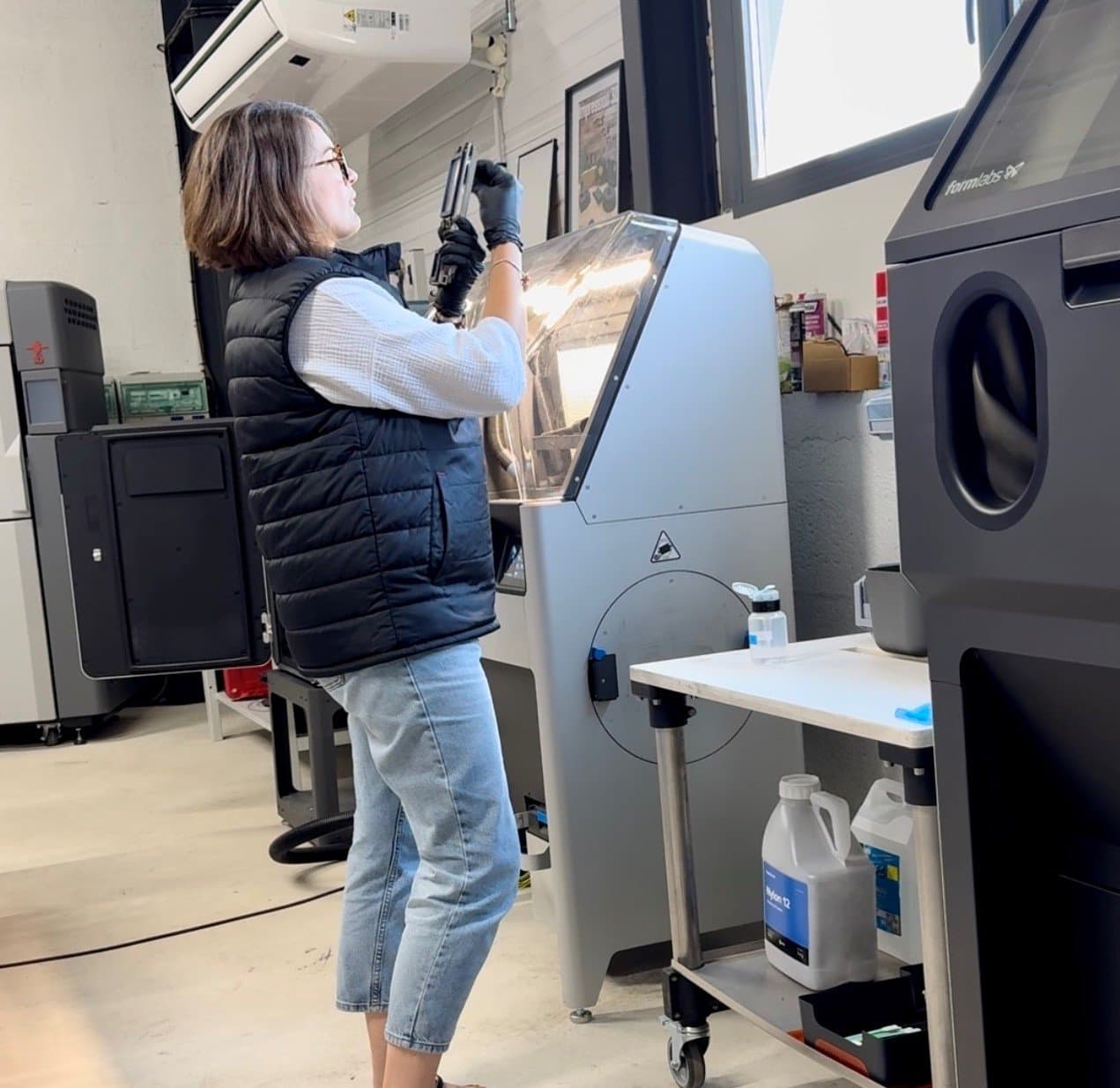

BE PROD 3D s'est équipé de trois imprimantes Formlabs pour répondre aux besoins croissants de ses clients. En juin 2023, l'entreprise a acquis une Form 3+ avec l'extension Form Auto, suivie par une deuxième Form 3+ en mars 2024, et une Fuse 1+ 30W en avril 2024.

L’ajout de la Form Auto représente une véritable révolution pour la production. Cette extension est conçue pour les imprimantes Form 3 et Form 3+, et permet de retirer automatiquement les pièces finies de la Build Platform 2 et de lancer l’impression suivante sans aucune intervention humaine. Cela offre à BE PROD 3D la possibilité d'imprimer en continu, 24 heures sur 24 et 7 jours sur 7, maximisant ainsi la productivité.

Grâce à cette solution, toute imprimante Form 3+ peut se transformer en une station de production à haut rendement, capable de gérer des flux de travail intensifs. Mme Maurin a immédiatement saisi le potentiel de cet outil. Elle explique : « J’ai acheté la Form Auto en même temps que notre première Form 3+ pour pouvoir offrir des délais optimisés à nos clients. L’impression continue, y compris la nuit et les week-ends, nous permet de raccourcir les temps de production et d’être plus réactifs. »

Cette capacité à imprimer sans interruption a permis à BE PROD 3D de proposer des solutions plus rapides, tout en augmentant la rentabilité des machines. L’intégration de la Form Auto a ainsi non seulement amélioré les délais de livraison, mais aussi ouvert de nouvelles perspectives en termes de production, avec une automatisation accrue et une flexibilité sans précédent dans la gestion des projets clients.

Les raisons pour lesquelles Marion apprécie tant les imprimantes Formlabs sont nombreuses : « j'aime la simplicité du fonctionnement des machines et de la gestion des consommables, la qualité du logiciel de préparation d’impression PreForm et la réactivité du service technique, » nous dit-elle.

Les imprimantes Formlabs permettent également de produire des pièces avec des détails fins, des assemblages complexes, et des tolérances serrées. Mme Maurin souligne l'impact positif sur sa productivité : « Avec la Fuse 1+ 30W, je peux proposer une fabrication en série avec des délais plus courts. Par exemple, pour fabriquer 500 capuchons isolants, il me fallait trois jours avec les imprimantes FDM. Maintenant, avec la Fuse 1+ 30W, il me faut un jour et demi à peine. »

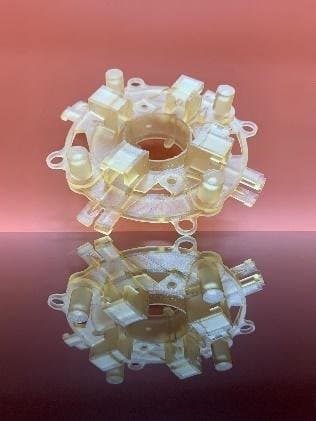

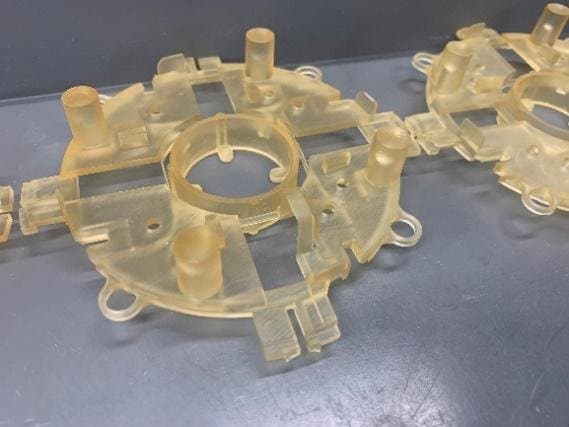

De l’usinage au SLS : les avantages de l’impression 3D

Les avantages de l’impression 3D sont indéniables, mais beaucoup d'entreprises continuent de s'appuyer sur des sous-traitants pour fabriquer leurs pièces, en raison du coût élevé et de l'expertise nécessaire pour acquérir et maîtriser une imprimante 3D en interne. C'était le cas de Mme Maurin, qui produisait auparavant des plateaux en aluminium par usinage traditionnel pour un client industriel. Quand elle a décidé de franchir le cap de l’impression 3D face aux évolutions technologiques et aux besoins croissants en termes de flexibilité et de coûts, les bénéfices se sont vite fait sentir. Elle fabrique désormais ces plateaux en Nylon 12 Powder grâce à l'imprimante à frittage sélectif par laser (SLS) Fuse 1+ 30W.

Cette transition vers la fabrication additive SLS lui a permis de tirer parti de plusieurs avantages clés :

-

Réduction des coûts de 50 % pour le client, ce qui rend l’ensemble du processus plus compétitif par rapport à l'usinage traditionnel.

-

Délai de production considérablement réduit, passant de 8 semaines à seulement 3 semaines pour 100 pièces, permettant ainsi une réactivité accrue aux besoins du client.

-

Utilisation de matériaux plus légers, comme le Nylon 12, offrant une meilleure maniabilité aux opérateurs et facilitant leur manipulation quotidienne.

De plus, la technologie SLS présente un avantage supplémentaire par rapport à d'autres procédés comme le dépôt de fil fondu (FDM) : elle permet de réaliser des pièces avec une grande précision et offre la possibilité de reprises d’usinage pour des finitions plus complexes ou des ajustements post-impression. Cela permet d'atteindre un niveau de détail et de fonctionnalité qui serait plus difficile à obtenir avec d’autres méthodes d'impression 3D.

En adoptant cette solution, Marion a donc non seulement optimisé ses coûts et ses délais de production, mais elle a également amélioré la qualité et l'efficacité de son processus de fabrication, tout en offrant plus de flexibilité à ses clients.

Des matériaux diversifiés pour toute une série d’applications

Mme Maurin tire parti de la large gamme de matériaux Formlabs pour répondre aux demandes de ses clients. Voici les résines qu'elle utilise le plus fréquemment et leurs applications :

| Matériau | Propriétés | Application |

|---|---|---|

| Grey Resin White Resin Black Resin | Résines les moins chères et les plus rapides avec un bon niveau de détail + très grande précision | Utilisées pour des outillages de contrôle de produit ou des outillages de positionnement |

| Clear Resin | Transparente | Utilisée pour pouvoir effectuer un contrôle visuel à l’intérieur des pièces |

| Tough 1500 Resin Tough 2000 Resin | Bonne résistance et belle finition de surface | Pièces mécaniques |

| Durable Resin | Absorbe les chocs et ne laisse pas de marques sur les autres pièces en contact | Pièces de pince de robot ou d’outillage de préhension |

| High Temp Resin | Haute résistance à la chaleur | Pièces pour l’automobile ou l’aéronautique qui doivent résister à des températures extrême |

| Nylon 11 Powder Nylon 12 Powder Nylon 12 GF Powder | Excellente ténacité | Les pièces SLS sont parfaite pour remplacer l’usinage sous-traité |

Cas d’utilisation

Grey Resin : une précision incroyable pour la fabrication d’outils de contrôle

Mme Maurin était chargée de fabriquer des outillages de contrôle destinés à vérifier les dimensions d’une machine pour l’un de ses clients. Le défi était particulièrement ambitieux : l’une des pièces à produire devait mesurer seulement 0,80 mm de largeur, exigeant une précision extrême. Un tel niveau de finesse demandait non seulement une expertise pointue, mais aussi le choix d’un matériau capable de maintenir cette exactitude dimensionnelle sans compromettre la qualité et la stabilité de la pièce.

Après plusieurs tentatives et ajustements, Mme Maurin a finalement opté pour Grey Resin de Formlabs, réputée pour être l’une des résines à usage général les plus précises. Ce matériau, spécifiquement conçu pour des impressions haute résolution, offre une excellente définition des détails et une surface lisse, parfaitement adaptée à des applications nécessitant une précision millimétrique.

Le résultat a largement dépassé ses attentes : non seulement la pièce produite respectait les tolérances strictes imposées par le projet, mais elle correspondait presque exactement à la conception initiale. Cette précision était cruciale pour garantir que l’outillage de contrôle fonctionne parfaitement, permettant ainsi à son client de valider les dimensions de sa machine avec confiance. Le client, ravi par la qualité et la fidélité du produit par rapport aux spécifications d'origine, a exprimé sa satisfaction pour ce travail d’une précision remarquable.

Durable Resin : des outils de préhension impeccables pour les articles les plus fragiles

Plusieurs fabricants de cognac ont sollicité Mme Marion Maurin pour la fabrication de pièces spéciales destinées à saisir les bouchons de bouteilles et les carafes haut de gamme. Le défi était de taille : ces pinces devaient être suffisamment précises et robustes pour saisir fermement les bouchons sans exercer de pression excessive, tout en garantissant qu’aucune trace, rayure ou déformation ne soit laissée sur les surfaces sensibles. Les bouchons et carafes de cognac étant souvent fabriqués en matériaux luxueux et fragiles, la moindre imperfection pourrait compromettre leur aspect esthétique et, par conséquent, leur valeur perçue par le client final.

Avant de parvenir à la solution idéale, Marion Maurin a réalisé plusieurs essais avec différents matériaux et techniques de fabrication. Après plusieurs itérations, elle a finalement sélectionné Durable Resin, un polymère à la fois souple et résistant, qui combine flexibilité et robustesse. Ce matériau offre l'élasticité nécessaire pour garantir une prise efficace sans altérer les surfaces sensibles des bouchons.

En adoptant cette solution, Marion Maurin a su répondre aux exigences élevées de ses clients du secteur du luxe, tout en apportant une solution innovante et performante. Durable Resin s'est ainsi imposée comme le choix parfait, offrant la précision et la douceur requises pour ces applications délicates.

High Temp Resin : des pièces de moteur capables de résister aux températures les plus élevées

Marion a été sollicitée pour produire des composants de ventilateurs destinés à un fabricant automobile spécialisé dans la production de moteurs. Ces pièces devaient répondre à des critères techniques stricts, notamment une résistance élevée aux températures générées par le fonctionnement des moteurs. Dans un premier temps, Marion a tenté d’utiliser une résine SLA d’un fournisseur tiers pour fabriquer ces pièces. Cependant, lors des essais en conditions réelles, la pièce a rapidement montré ses limites : elle a chauffé au point de fondre sous l'effet des températures élevées, rendant la solution impraticable pour cette application.

Consciente de l’importance d’un matériau capable de résister à de telles contraintes thermiques, Marion s'est ensuite tournée vers les matériaux proposés par Formlabs, cherchant une alternative fiable. C'est alors qu'elle a découvert la High Temp Resin, un matériau spécifiquement conçu pour résister aux températures extrêmes. Cette résine, capable de supporter des températures allant jusqu'à 230°C, s’est révélée être la solution idéale.

Après avoir réalisé de nouveaux tests avec la High Temp Resin, les résultats se sont avérés à la hauteur des attentes : la pièce a parfaitement résisté à la chaleur intense générée par le moteur, sans montrer de signes de déformation ni de perte de fonctionnalité. Grâce à cette résine haute température, les pièces produites par Marion sont désormais capables de fonctionner dans des environnements où la chaleur est un facteur critique, tout en garantissant la fiabilité et la durabilité nécessaires.

Les résultats de l’adoption de l’impression 3D pour BE PROD 3D

Grâce à l’adoption des imprimantes Formlabs, BE PROD 3D a considérablement élargi son offre de services, tout en optimisant ses processus de production. En intégrant ces technologies de pointe, l’entreprise a non seulement pu réduire significativement les délais de fabrication, mais aussi proposer des pièces d'une qualité exceptionnelle, adaptées aux exigences des clients industriels. Cette amélioration des performances permet également à BE PROD 3D de rester compétitif sur le plan des prix, offrant ainsi une solution complète, alliant rapidité, précision et rentabilité.

L’impact de cette transition technologique se reflète dans les propos de Marion Maurin, fondatrice de l'entreprise, qui partage son enthousiasme : « Aujourd’hui, je pense avoir l'atelier, les équipements et les bonnes méthodes pour produire des pièces en impression 3D dans les meilleures conditions possibles. »

Les imprimantes Formlabs se sont révélées être des outils essentiels dans cette démarche de transformation. Leur efficacité et leur adaptabilité ont permis à BE PROD 3D de relever des défis techniques variés, de répondre aux exigences spécifiques de chaque projet, et de fournir des solutions sur mesure à ses clients.