La Form 4L et la série Fuse permettent à Microsoft de garder une longueur d'avance

Plusieurs raisons expliquent pourquoi Microsoft, l'entreprise phare de l'industrie technologique, est restée si longtemps à la pointe du matériel et des logiciels. Être un leader dans un secteur en perpétuelle évolution nécessite non seulement une rapidité sans faille, mais aussi la persévérance à poursuivre des idées de qualité supérieure et l'engagement à respecter les plus hauts standards d'excellence pour chaque composant.

Depuis huit ans, Mark Honschke dirige le prototypage rapide à l'Advanced Prototyping Center (APC) de Microsoft, où 95 % des produits matériels du géant technologique sont conçus, testés ou développés. L'APC incarne l'engagement de Microsoft en matière de rapidité. Comme l'explique M. Honschke, travailler dans ce centre, c'est comme « courir un marathon à la vitesse d'un sprint. » Son équipe reçoit des demandes pour plus de 80 catégories de matériel, auxquelles s'ajoutent plusieurs autres sous-catégories, de sorte que la production ne s'arrête jamais.

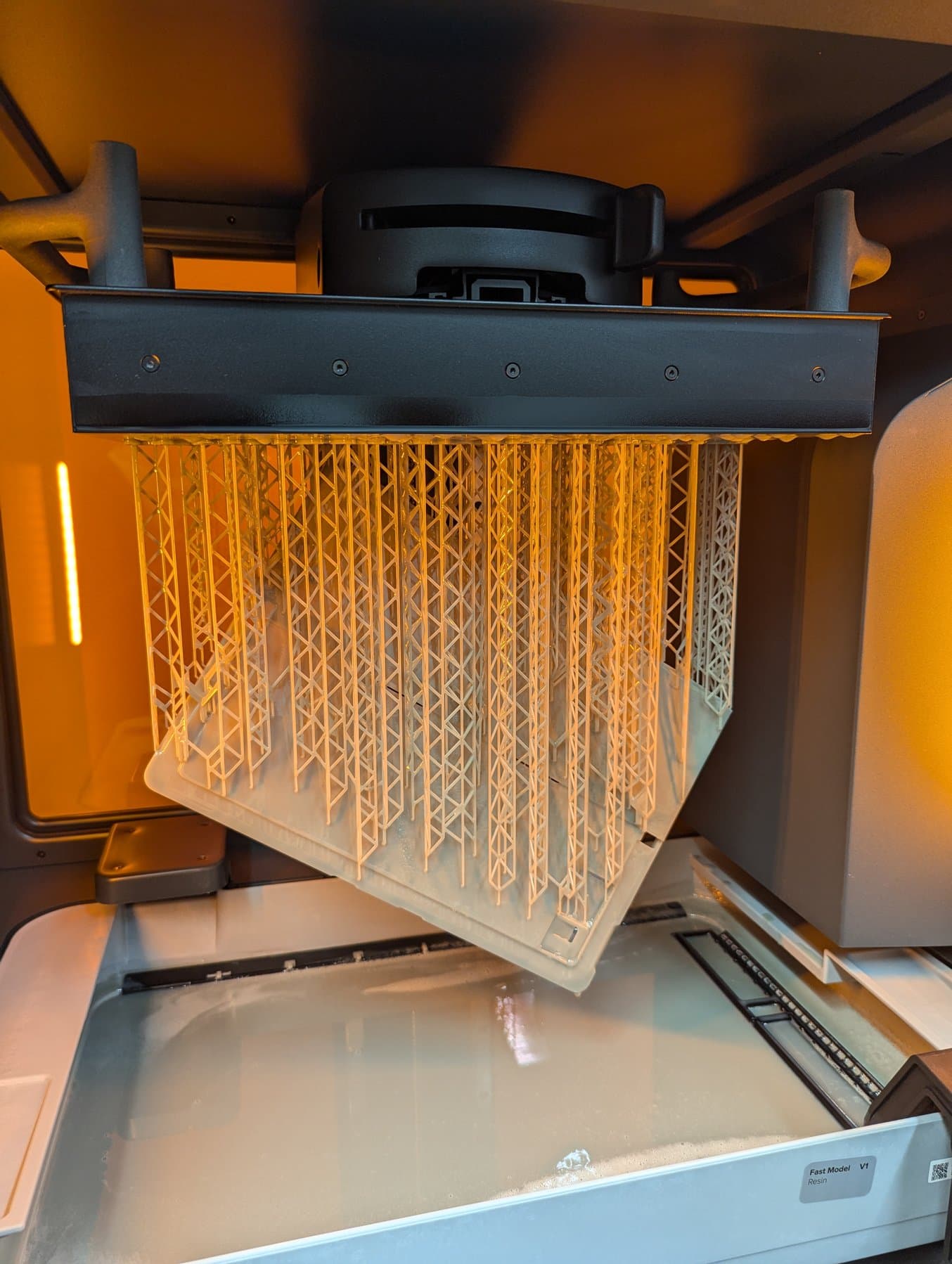

Avec l'introduction de la Form 4 et de la Form 4L dans le parc, M. Honschke a été en mesure d'augmenter les équipes d'impression et d'effectuer pendant la journée certaines impressions qui étaient auparavant réalisées la nuit, accélérant ainsi les itérations et améliorant la productivité. Outre les imprimantes stéréolithographiques (SLA) de bureau et d'atelier de Formlabs, l'APC utilise également deux imprimantes à frittage sélectif par laser (SLS) de la série Fuse pour produire des pièces fonctionnelles en nylon destinées à une utilisation finale.

« La Form 4 est notre premier choix pour les projets qui exigent des tolérances serrées et des matériaux techniques. Elle produit des pièces très performantes à une vitesse impressionnante et permet à nos modélistes de produire plusieurs itérations à la fois en 24 heures. »

Mark Honschke, responsable de la fabrication additive à l'Advanced Prototyping Center de Microsoft

L'Advanced Prototyping Center de Microsoft : où les prototypes sont imprimés en 3D

Cette discussion, suivie d'une séance de questions-réponses, présente l'Advanced Prototyping Centre, un centre organisé sur le modèle des fournisseurs de services fonctionnant comme un laboratoire de production interne pour les équipes matérielles de Microsoft.

Intégration des imprimantes 3D de Formlabs chez Microsoft

L'APC a utilisé des imprimantes 3D Formlabs pour répondre à des demandes de preuves de concept (POC) pour les tablettes Surface.

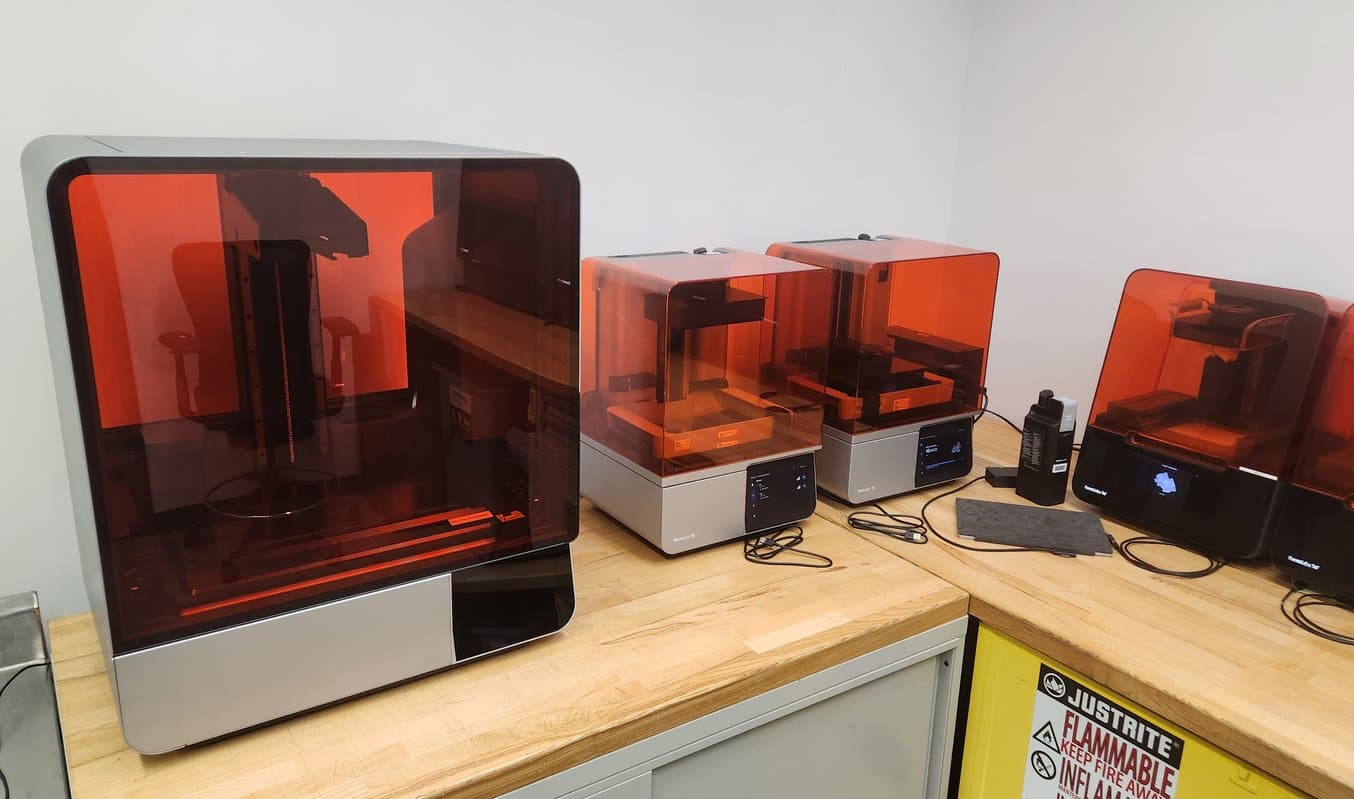

L'APC dispose de plusieurs imprimantes qui fonctionnent sans interruption. Recevant des demandes pour plus de 80 catégories de produits et leurs sous-catégories, les pièces à imprimer peuvent changer quotidiennement, mais le volume reste constant. Pour gérer ce flux continu, l'APC utilise plusieurs imprimantes à dépôt de fil fondu (FDM), deux imprimantes à frittage sélectif par laser (SLS) Fuse 1+ 30W de Formlabs, sept appareils PolyJet couleur et cinq imprimantes 3D SLA de Formlabs, dont la Form 4 et la Form 4L.

L'équipe de M. Honschke agit comme un prestataire de services interne, c'est-à-dire qu'elle choisit le matériel et l'équipement les mieux adaptés à un projet, en discute avec la personne qui a envoyé la demande et, enfin, met en place le projet, l'imprime et effectue le post-traitement, après quoi elle livre les pièces, le tout dans un délai de 24 heures.

Ce mode de fonctionnement, bien qu'incroyablement rapide, ne l'était pas assez pour un groupe spécifique chez Microsoft : l'équipe d'architecture. « Les projets de l'équipe d'architecture se situent entre la conception et l'ingénierie. Ils utilisent les informations fournies par l'équipe de conception et créent une esquisse, puis un prototype qu'ils mettent en œuvre jusqu'à ce qu'ils obtiennent un produit dont la conception est satisfaisante. Ils transmettent ensuite le prototype à l'équipe d'ingénieurs, qui se charge de la production », explique M. Honschke. « Ils travaillent sans contrainte de liberté créative et souvent sans suivre un programme commun.

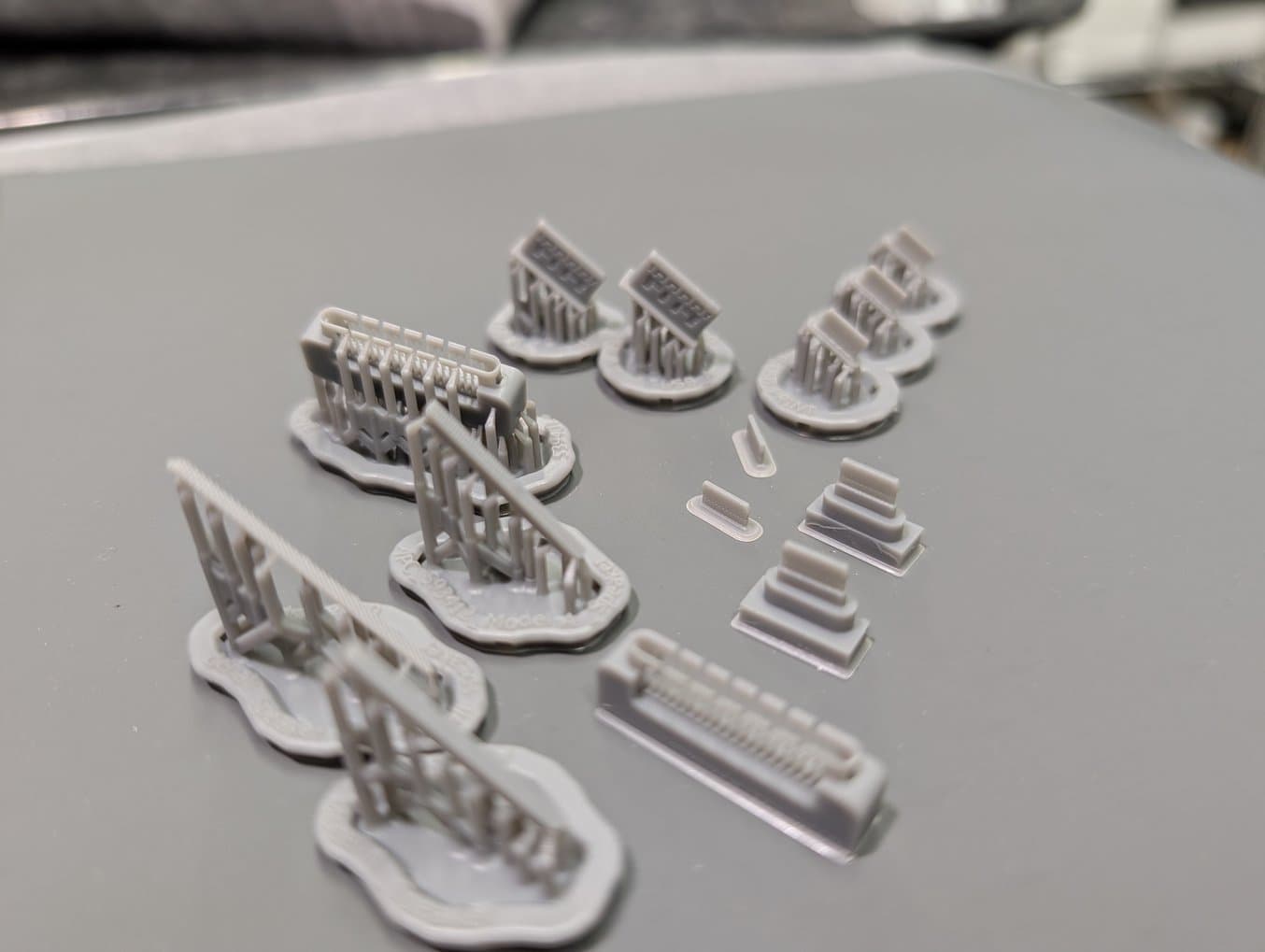

L'impression 3D SLA est idéale pour le prototypage de composants nécessitant une grande précision, tels que ces connecteurs.

L'APC avait besoin de capacités d'impression supplémentaires offrant facilité d'utilisation, commodité, rapidité et capacité à créer des pièces de haute qualité dans une large gamme de matériaux. Un membre de l'équipe d'architectes qui avait utilisé des imprimantes Formlabs dans un projet précédent a suggéré la Form 3, qui a été suivie par la Form 3L, la Fuse 1+ 30W, la Form 4 et maintenant la Form 4L.

« Je pense que la technologie de Formlabs est un outil indispensable pour nous. Une grande partie de mon travail consiste à gérer le parc d'imprimantes en fonction des différents types de demande, à identifier les lacunes dans nos capacités de production et à trouver la bonne technologie pour les résoudre. Pour nous, Formlabs répond à des besoins très spécifiques. Il ne s'agit pas seulement de l'impression 3D, domaine dans lequel elle excelle, mais surtout de ses matériaux techniques, qui offrent une résolution et une finition de surface de la plus haute qualité ».

Mark Honschke, responsable de la fabrication additive à l'Advanced Prototyping Center de Microsoft

La polyvalence des matériaux et la large gamme de propriétés mécaniques disponibles dans l'écosystème Formlabs permettent à l'équipe de choisir la résine appropriée pour chaque projet spécifique. Grâce à la possibilité de changer facilement de matériau, ce qui arrive également plusieurs fois par jour avec la vitesse d'impression offerte par la Form 4 et la Form 4L, l'équipe de M. Honschke peut choisir la meilleure résine pour chaque projet, sans avoir à se contenter de celle déjà chargée dans l'imprimante pour gagner du temps.

« Tough 2000 Resin est notre principal matériau. Grey Pro Resin et Tough 2000 Resin ont une résistance adaptée à l'ingénierie et une résolution extrêmement élevée. Il n'y a guère d'autre technologie qui offre ces propriétés », déclare M. Honschke.

Introduction de la Form 4 à l'APC de Microsoft

À l'APC, M. Honschke accepte les demandes jusqu'à environ quatre heures de l'après-midi, puis lance les imprimantes, qui restent opérationnelles toute la nuit. Le lendemain matin, après le retrait, le post-traitement et la livraison des pièces, il sélectionne les nouvelles demandes qui peuvent être réalisées dans la journée. Une imprimante de haute précision capable de passer de l'impression de nuit à l'impression de jour peut considérablement améliorer la productivité du parc.

« Une pièce que j'ai imprimée sur la Form 3+ a pris huit heures et 19 minutes. Sur la Form 4, il a fallu un peu plus de deux heures. Avec une telle vitesse, nous pouvons désormais utiliser ces imprimantes pour répondre à des demandes le jour même. La Form 3+ n'était pas considérée comme une technologie adaptée à cette fin », explique M. Honschke.

Pour un laboratoire comme l'APC, qui traite des centaines de pièces par semaine, la possibilité d'imprimer le jour même plutôt que d'avoir à attendre des pièces produites pendant la nuit contribue à l'efficacité du flux de travail de Microsoft. Dans certains cas, les pièces peuvent être de nouveaux produits qui en sont encore aux premiers stades de la conception, souvent fabriqués pour fixer une idée au moment où elle est conçue. D'autres sont des corrections et des modifications apportées afin de ne pas interrompre la production ou d'économiser du temps et de l'argent dans le processus d'assemblage.

« L'objectif de notre laboratoire est de pouvoir effectuer plusieurs itérations en 24 heures. Nous recevons des demandes de toutes les équipes et certaines ont des délais très stricts. Ils doivent comprendre pourquoi une certaine pièce ne fonctionne pas, afin de pouvoir retourner à l'usine avec la bonne solution pour corriger la géométrie », explique M. Honschke.

Depuis l'introduction de la Form 4, l'équipe de l'APC réalise plus d'impressions par jour et a pu transférer certaines étapes du flux de travail SLA sur ces imprimantes. « Quelques minutes après avoir allumé l'équipement, nous pouvions commencer à imprimer. La mise en place était assez simple. Nous apprécions également beaucoup la nouvelle conception du racloir et le mécanisme de verrouillage du bac à résine », déclare M. Honschke.

L'APC exploite actuellement cinq imprimantes 3D résine Formlabs, dont deux Form 4 et une Form 4L.

La rapidité et la facilité d'utilisation ne sont toutefois pas les seuls facteurs contribuant à la réussite des impressions. L'état de surface et la qualité d'impression sont d'une importance capitale, car de nombreuses pièces produites seront utilisées pour l'approbation finale de la conception, où ces aspects sont soigneusement évalués.

« J'ai remarqué que l'état de surface de certaines petites pièces était meilleur qu'avec les imprimantes précédentes. Nous avons également choisi Formlabs pour les pièces transparentes, parce que nous savons que nous obtiendrons de très bons résultats et moins de réfraction le long des lignes des couches. La transparence est presque totale et nous ne pourrions pas obtenir mieux avec la résine SLA », explique M. Honschke.

Démonstration produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

Form 4L : l'APC voit les choses en grand

Depuis que la Form 4L a été ajoutée au parc d'APC, M. Honschke et son collègue Ryan Laprise ont pu accepter davantage de projets et augmenter leur production.

Un membre de l'équipe a récemment demandé la fabrication rapide d'un boîtier de tablette dont la taille dépassait le volume d'impression des imprimantes Form 4 du laboratoire. « Avant la Form 4L, nous ne pouvions pas réaliser ce type d'impression, car les délais auraient été trop longs. L'impression 3D n'était pas envisageable, car elle aurait ralenti le processus itératif », explique Mark Honschke, responsable du prototypage à l'atelier. L'équipe d'impression 3D a produit les prototypes avec la Form 4L et a pu livrer les pièces l'après-midi même. « La réalisation d'une telle impression en quatre heures est une vraie révolution pour nous », explique M. Honschke.

Mais il n'y a pas que le temps d'impression qui fait la différence : le processus de pré- et de post-traitement peut également influencer la productivité et l'efficacité de l'équipe. La Form 4L a simplifié le flux de travail de l'impression 3D résine pour l'APC, en réduisant le temps de préparation et de finition des pièces afin de raccourcir le délai global entre la conception et la livraison.

Grâce au volume d'impression de la Form 4L, plus besoin de découper les modèles pour les faire tenir dans l'imprimante. De plus, l'équipe est en mesure de produire rapidement des pièces pendant la journée ainsi que des quantités plus importantes pendant la nuit. Dans la phase de post-traitement, les points de contact réduits des supports ont permis de réduire le temps de finition des pièces.

Le grand volume d'impression de la Form 4L permet à l'équipe de l'utiliser pour le prototypage d'une plus grande variété de composants présents dans les produits matériels de Microsoft.

L'APC répond fréquemment à des demandes d'impression de prototypes assemblés, allant des Xbox aux tablettes Surface en passant par les écouteurs et bien d'autres choses encore. Les composants ne sont pas fabriqués en même temps, et c'est là que l'impression 3D entre en jeu. « Les circuits imprimés peuvent arriver à un moment donné, et les cadres centraux n'être livrés que trois semaines plus tard. En outre, nous devons procéder à des évaluations millimétriques : si le circuit imprimé est plus épais d'un demi-millimètre, le couvercle de protection ne peut pas être fermé. C'est pourquoi les quantités se situent entre 50 et 100 impressions, pas moins », explique M. Honschke.

Récemment, une demande de preuve de concept a été formulée pour les cadres centraux de la Xbox par quantités de 50 pièces, en raison de problèmes liés à l'externalisation de certains composants internes. « Dans ce cas, j'ai dit que nous pouvions fournir les 50 pièces, mais nous ne pouvons pas les laver. En fait, avec la Form 4L, ce n'était pas un gros problème car les supports étaient beaucoup plus faciles à enlever.

Nous avons donc pu réaliser trois lots complets en trois jours, au lieu d'une semaine et demie. L'investissement dans la Form 4L a été pratiquement amorti en une seule impression. »

Mark Honschke, responsable de la fabrication additive à l'Advanced Prototyping Center de Microsoft

La Form 4 et la Form 4L ont ouvert de nouvelles possibilités pour l'APC. La possibilité d'obtenir des pièces de haute qualité aussi rapidement permet de fournir davantage de services internes pour les grandes preuves de concept. « La Xbox a besoin d'une à deux preuves de concept par an, les tablettes Surface de deux à trois, et si nous pouvons fournir ce service en interne, nous bénéficions d'une plus grande sécurité et d'une résolution plus rapide des problèmes. Je pense que la Form 4 et la Form 4L sont un bon investissement pour l'entreprise et qu'il serait logique d'embaucher du personnel pour les gérer », déclare M. Honschke.

Démonstration de produit : Form 4L

Découvrez comment la Form 4L, notre imprimante 3D résine grand format de dernière génération, fait entrer la rapidité, la précision et la fiabilité de la Form 4 dans une toute nouvelle dimension.

Des pièces fonctionnelles imprimées en toute simplicité grâce à la série Fuse

Bien que M. Honschke ait été en mesure d'augmenter le rendement et d'accepter des commandes de prototypes plus importantes grâce à la rapidité de la Form 4 et de la Form 4L, son équipe utilise d'autres technologies lorsqu'elle a besoin de réaliser des prototypes plus robustes avec des fonctionnalités d'utilisation finale.

La gamme de produits de Microsoft s'étant élargie, l'APC a dû s'adapter. La mise en œuvre de technologies adaptées à différentes applications est l'une des solutions qui ont permis au centre de faire face au volume accru de demandes pour de nouvelles catégories de produits. « Au fur et à mesure que les catégories de produits Microsoft se sont développées, nous avons constaté une forte demande de prototypes haute résolution capables de résister à une utilisation pratique, qu'il s'agisse de bandes d'écouteurs ou de boîtiers de contrôleurs. L'impression SLS était la meilleure option pour les produire », explique M. Honschke.

Les imprimantes 3D SLS ou d'autres technologies de fusion sur lit de poudre telles que le MJF sont utilisées pour fabriquer des prototypes fonctionnels, c'est-à-dire des produits d'une grande précision dimensionnelle, mais également capables de résister à la flexion, à l'étirement, à la compression ou même à une insertion incorrecte dans un boîtier. Lorsque l'APC a commencé à réfléchir au type d'imprimante à poudre à ajouter à son parc, elle a opté pour la série Fuse en raison de son faible encombrement et de sa facilité d'utilisation.

« La plupart des systèmes SLS nécessitent de grands espaces, ont des coûts d'installation élevés et génèrent beaucoup de saletés. Outre le format compact de l'imprimante, le système convivial de Formlabs est conçu pour éliminer les défauts des systèmes SLS traditionnels. En outre, des améliorations constantes rendent la création de pièces SLS plus facile que jamais. »

Mark Honschke, responsable de la fabrication additive à l'Advanced Prototyping Center de Microsoft

La série Fuse a permis aux équipes d'ingénieurs de production de mener les produits jusqu'aux dernières étapes de validation avant de passer à la production de masse. Pour la plupart des produits de Microsoft, les assemblages complexes en plusieurs parties étaient fabriqués à différents endroits, ce qui rendait difficile l'assemblage de la preuve de concept finale en une seule fois. Le fait de dépendre du calendrier des entreprises de logistique et des équipes dans différentes parties du monde signifie que les pièces peuvent ne pas arriver en même temps, même si les délais pour les soumettre à l'approbation sont imminents. La série Fuse aide les équipes à créer des preuves de concept qui simulent le produit pour une utilisation finale. Elles peuvent ainsi analyser les problèmes éventuels et apporter des modifications rapides avant de commander la création d'un équipement spécialisé.

« L'assemblage manuel d'un ensemble complet de pièces permet aux équipes d'ingénieurs d'identifier les problèmes d'ajustement et d'assemblage susceptibles de retarder la production. Souvent, en raison de retards de production ou de problèmes d'expédition, il peut être difficile de recevoir à temps toutes les pièces d'une démonstration de faisabilité. Mais c'est précisément dans ce domaine que la série Fuse est la plus performante, car elle permet de créer des pièces qui simulent celles produites de manière traditionnelle », explique M. Honschke.

Produire rapidement des pièces SLS haute performance avec la nouvelle Fuse 1+ 30W

Regardez une démonstration détaillée de la Fuse 1 et de l’impression 3D SLS, réalisée par les experts Formlabs.

Améliorations continue chez Formlabs

Une part importante du travail de M. Honschke consiste à s'assurer que l'APC dispose des outils adéquats pour faire face à la vaste gamme de demandes et de projets croissants de Microsoft. L'augmentation de la production rendue possible par les technologies SLA et SLS de Formlabs a permis à l'équipe de répondre plus rapidement à un plus grand nombre de demandes.

Grâce à la technologie avancée de la Form 4 et de la Form 4L, Microsoft peut accroître sa productivité quotidienne, tandis que la série Fuse permet d'atténuer les problèmes liés à la chaîne d'approvisionnement avant de passer à la production finale. Pour une entreprise qui, depuis des décennies, mène un « marathon au pas de course » tout en restant à l'avant-garde, la vitesse et la fiabilité de ces imprimantes peuvent simplifier quelque peu les processus.

« Nous avons obtenu de très bons résultats avec toutes les impressions, et depuis que nous avons la Form 4L, nous l'utilisons pour pratiquement tous les projets. Elle offre les performances que l'on est en droit d'attendre d'une imprimante de pointe. Lorsque nous devrons changer d'imprimante, nous achèterons encore plus de Form 4 et de Form 4L », explique M. Honschke.

Commandez un échantillon gratuit imprimé en 3D pour vous rendre compte par vous-même de la qualité des pièces 3D SLA ou SLS. Pour en savoir plus sur le flux de travail de Microsoft, regardez le webinaire à la demande.