L’impression 3D à frittage sélectif par laser (SLS) est appréciée des ingénieurs et fabricants de divers secteurs pour sa capacité à produire des pièces fonctionnelles et solides.

Dans ce guide complet, nous exposons le procédé de frittage sélectif par laser, les différents systèmes et matériaux disponibles sur le marché, le processus de travail avec des imprimantes 3D SLS, les diverses applications de ce procédé, et les cas où il est préférable de l’utiliser plutôt que d’autres méthodes de fabrication additive ou traditionnelles.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Qu’est-ce que l’impression 3D à frittage sélectif par laser (SLS) ?

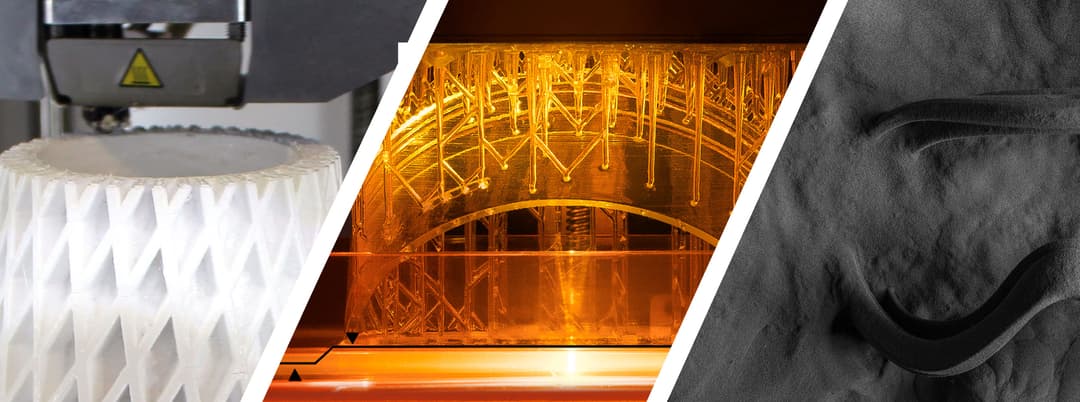

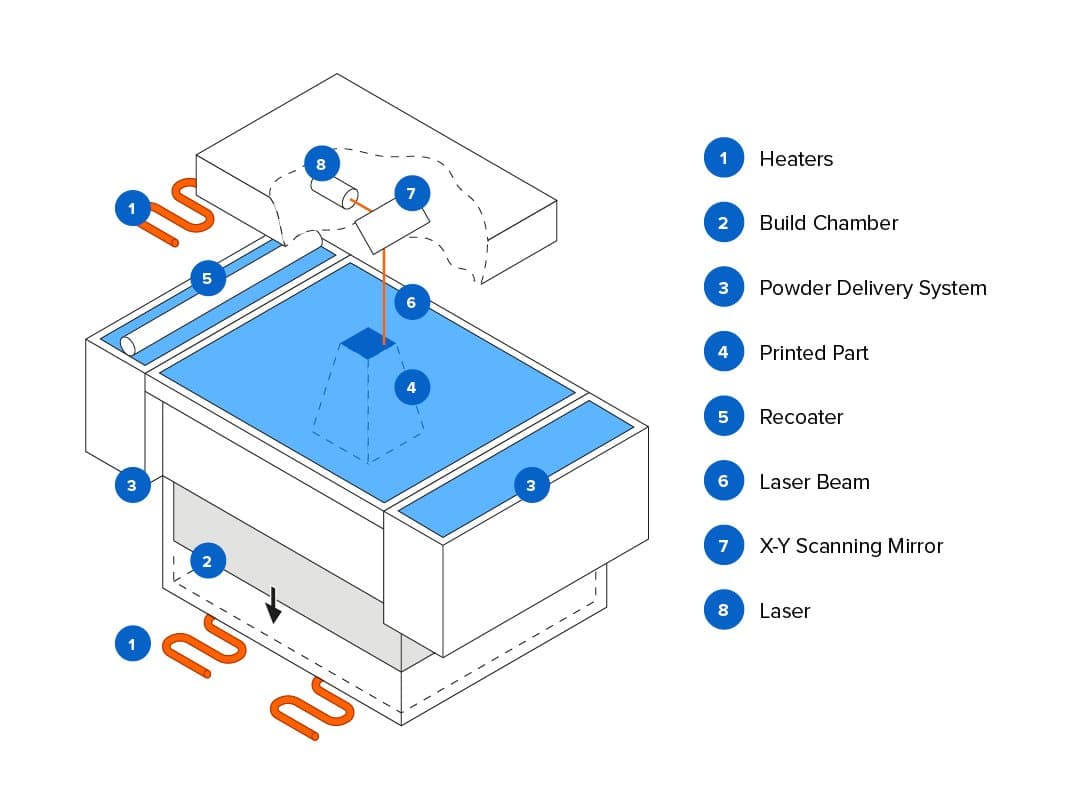

Le frittage sélectif par laser est un procédé de fabrication additive utilisant un laser haute puissance pour fritter de petites particules de poudre polymère en une structure solide, sur la base d’un modèle 3D.

L’impression 3D SLS est le choix de prédilection de nombreux ingénieurs et fabricants depuis des décennies. Un faible coût par pièce, une productivité élevée et des matériaux bien rodés sont les caractéristiques qui la rendent idéale pour bon nombre d’applications, notamment le prototypage rapide et la fabrication de séries de petite taille, de complément ou sur mesure.

Les progrès récents en équipement, matériaux et logiciels ont rendu l’impression SLS accessible à une gamme plus large d’activités, permettant à un nombre croissant d’entreprises d’utiliser des outils qui étaient auparavant réservés à quelques secteurs de pointe.

Présentation des imprimantes 3D SLS de la série Fuse : l'impression 3D SLS haute performance est enfin accessible

Produire rapidement des pièces SLS haute performance avec la nouvelle Fuse 1+ 30W

Regardez une démonstration détaillée de la Fuse 1 et de l’impression 3D SLS, réalisée par les experts Formlabs.

Comment fonctionne l'impression 3D SLS

Schéma du processus de frittage sélectif par laser L'impression 3D SLS utilise un laser haute puissance pour fritter de petites particules de poudre polymère en une structure solide, sur la base d’un modèle 3D.

-

Impression : la poudre est étalée en une fine couche sur une plateforme à l’intérieur de la chambre de fabrication. Ensuite, l’imprimante préchauffe la poudre à une température légèrement inférieure au point de fusion de la matière première, ce qui permet au laser d’élever plus facilement la température des zones spécifiques du lit de poudre pour tracer le modèle qui donnera la pièce solidifiée. Le laser balaie une section transversale du modèle 3D et chauffe la poudre juste en dessous ou précisément au point de fusion du matériau. Ceci fusionne mécaniquement les particules entre elles pour créer une pièce solide. La poudre non fondue supporte la pièce pendant l’opération, ce qui évite d’avoir à lui ajouter des structures de support. La plateforme s’abaisse ensuite d’une couche dans la chambre de fabrication, généralement entre 50 et 200 microns, et le processus se répète couche après couche jusqu’à ce que les pièces soient complètes.

-

Refroidissement : après l’impression, la chambre de fabrication doit refroidir légèrement dans l’enceinte d’impression, puis hors de l’imprimante pour s’assurer que les pièces obtiennent leurs propriétés mécaniques optimales et ne se déforment pas.

-

Post-traitement : les pièces finies doivent être extraites de la chambre de fabrication, séparées les unes des autres et nettoyées de l’excès de poudre. Cette poudre peut alors être recyclée et les pièces imprimées peuvent subir un post-traitement supplémentaire par sablage.

Pour prendre connaissance du processus de travail détaillé, consultez la section ci-dessous intitulée « Le processus d’impression 3D SLS ».

Introduction à l’impression 3D à frittage sélectif par laser (SLS)

Vous cherchez une imprimante 3D pour réaliser des pièces solides et fonctionnelles ? Téléchargez le livre blanc pour savoir comment fonctionne l’impression 3D SLS et les raisons de sa popularité pour le prototypage fonctionnel et la production de produits finis.

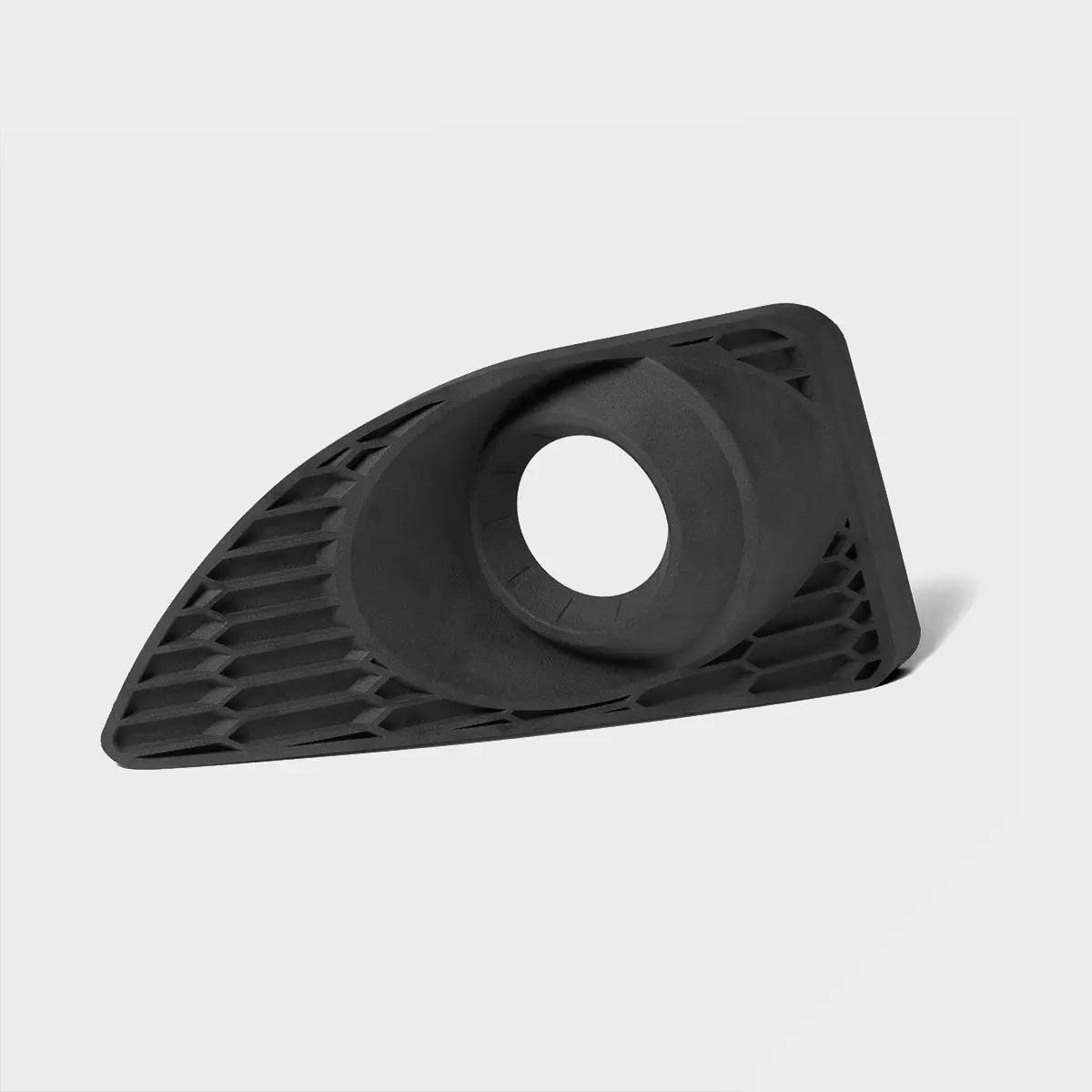

Les pièces SLS présentent des surfaces légèrement rugueuses, mais les lignes de couche ne sont presque pas visibles. Il est recommandé d’effectuer un polissage par grenaillage ou tonnelage des pièces SLS pour obtenir une bonne finition de surface. Cette pièce est un échantillon réalisé sur l'imprimante 3D SLS industrielle d’atelier Fuse 1+ 30W de Formlabs.

La poudre non frittée supporte la pièce pendant l’opération, ce qui évite d’avoir à lui ajouter des structures de support. En cela, le procédé SLS est idéal pour des pièces à géométrie complexe, présentant des formes internes ou en creux, des contre-dépouilles ou des parois minces.

Les pièces fabriquées en 3D par SLS présentent d’excellentes caractéristiques mécaniques, leur résistance s’apparentant à celle de pièces moulées par injection.

Commander un échantillon SLS gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé sur la Fuse 1+ 30W à votre bureau.

Bref historique de l’impression 3D SLS

Le frittage sélectif par laser est l’une des premières méthodes de fabrication additive, développée au milieu des années 80 par les docteurs Carl Deckard et Joe Beaman, à l’Université du Texas, à Austin. Elle a évolué depuis pour fonctionner avec divers matériaux, parmi lesquels des plastiques, des métaux, du verre, de la céramique et diverses poudres de matériaux composites. Aujourd’hui, ces technologies sont classées dans la catégorie unique de techniques de fusion sur lit de poudre, recouvrant les procédés de fabrication additive dans lesquels de l’énergie thermique fait fondre sélectivement des zones d’un lit de poudre.

Les deux procédés de ce type les plus courants actuellement sont appliqués aux plastiques et aux métaux, et sont généralement appelés frittage sélectif par laser (SLS) pour les plastiques, et frittage direct par laser du métal (DMLS) ou fusion sélective par laser (SLM) pour les métaux. Jusqu’à récemment, ces systèmes de fusion sur lit de poudre étaient excessivement coûteux et complexes, tant pour les plastiques que pour les métaux, ce qui a limité leur usage à la production de petites séries de pièces sur mesure de grande valeur, pour des composants utilisés en aérospatiale ou pour des dispositifs médicaux.

Le procédé SLS appliqué aux plastiques est apparu à la faveur d’une vague d’innovation récente et il est maintenant prêt à suivre les autres technologies d’impression 3D comme la stéréolithographie (SLA) et le dépôt de fil fondu (FDM) dans leur conquête du marché, grâce à la disponibilité de systèmes accessibles et compacts.

Types d’imprimantes 3D SLS

Toutes les imprimantes 3D à frittage sélectif par laser sont conçues sur la base du procédé décrit à la section précédente. Leurs différences résident dans le type de laser, les dimensions du volume d’impression et la complexité du système. Les appareils utilisent différentes solutions de contrôle de température, de distribution de la poudre et de dépôt des couches.

Le frittage sélectif par laser requiert un haut niveau de précision et un contrôle rigoureux tout au long du processus. Jusqu’à la fin de l’impression des pièces, soit pendant les trois étapes de préchauffage, de frittage et de stockage avant retrait, la température de la poudre doit être contrôlée à 2 °C près, afin de minimiser les déformations, les contraintes et les distorsions induites par la chaleur.

Imprimantes 3D SLS industrielles traditionnelles

Pendant des décennies, le frittage sélectif par laser a été l'un des procédés d'impression 3D les plus appréciés des professionnels, mais du fait de sa complexité, de ses exigences et de son prix élevé, seuls les bureaux de prestataires et les grandes entreprises pouvaient l’utiliser.

Ces machines nécessitent une climatisation spéciale et une puissance électrique de niveau industriel, et même la plus petite des machines peut nécessiter jusqu’à 10 m² d’espace au sol pour son installation. Leur mise en place nécessite plusieurs jours d'installation et de formation sur site. La complexité du flux de travail et la longue courbe d'apprentissage signifient également que ces systèmes nécessitent un technicien qualifié en interne pour les faire fonctionner et les entretenir.

Avec un prix des machines qui démarre autour de 200 000 €, et qui est bien plus élevé pour les solutions complètes, le SLS industriel traditionnel est resté inaccessible pour de nombreuses entreprises.

La série Fuse : les premières imprimantes 3D SLS d’atelier de niveau industriel

Comme pour d'autres technologies d'impression 3D telles que la FDM ou la SLA, des systèmes SLS compacts et moins coûteux ont récemment commencé à apparaître sur le marché. Mais ces solutions présentaient des inconvénients considérables, notamment une qualité de pièce inférieure et des flux de travail manuels et complexes résultant de l'absence de solutions de post-traitement, ce qui limitait leur utilisation dans les environnements industriels et de production.

La Fuse 1 de Formlabs a remédié à cette situation et a initié une catégorie d’appareils d’impression 3D SLS d’atelier de niveau industriel proposant une qualité élevée, un volume d’installation compact et un processus de travail complet et simplifié, à un prix largement inférieur à celui des systèmes SLS industriels traditionnels. Aujourd'hui, la Fuse 1+ 30W nouvelle génération vient compléter cette catégorie avec un laser plus puissant, des fonctions améliorées de manipulation des poudre et de nouvelles possibilités de matériaux pour offrir des pièces de qualité industrielle et un rendement élevé.

L'écosystème de la série Fuse ne requiert aucune infrastructure spéciale et trouve facilement sa place dans votre espace de travail.

Les imprimantes 3D de la série Fuse n’utilisent qu'un seul laser, et leur chambre de fabrication moins grande demande moins de chaleur. Leur consommation d’énergie est également moindre et elles peuvent donc fonctionner sur l’alimentation électrique standard sans infrastructure spéciale. L'imprimante Fuse 1+ 30W dispose d'une fonction créant un environnement de gaz inerte qui préserve la qualité de la poudre non frittée pour un taux de renouvellement plus faible (plus de poudre recyclée que de poudre neuve pour les différentes impressions), minimise le gaspillage et permet une meilleure finition de surface des pièces frittées.

Les imprimantes de la série Fuse offrent une solution en attente de brevet appelée Surface Armor, une coque semi-frittée qui garde à chaleur constante la surface autour des pièces pendant leur impression, ce qui garantit une meilleure finition de surface, la cohérence des propriétés mécaniques, une grande fiabilité et un recyclage efficace de la poudre.

Pour que l’écosystème de l’appareil soit compact et fermé, les imprimantes de la série Fuse se combinent à une station tout-en-un de récupération de la poudre, la Fuse Sift, qui réalise à elle seule l’extraction des pièces ainsi que la récupération, le stockage et le mélange de la poudre, et à la Fuse Blast, une solution de nettoyage et de polissage entièrement automatique.

Globalement, les imprimante 3D SLS industrielle d’atelier de la série Fuse disposent d’un volume d'impression un peu plus faible que les systèmes SLS traditionnels d’entrée de gamme, mais, en échange, elles occupent moins d’espace, simplifient le processus de travail et coûtent bien moins cher.

Measuring SLS Dimensional Accuracy and Print Repeatability

L'impression 3D pour la production finale n'est pas seulement accessible : elle est aussi plus abordable, plus agile et plus évolutive que jamais grâce à l'écosystème Fuse SLS. Comparez les méthodes de production, découvrez les prix des poudres en vrac et découvrez comment 15 fabricants utilisent actuellement les imprimantes de la série Fuse.

3D Printing Industry : Examen approfondi de la Fuse 1 et de la Fuse Sift de Formlabs

Lisez ce rapport d'ingénieur approfondi de 3D Printing Industry qui comprend un examen des imprimantes 3D SLS de Formlabs et les résultats détaillés des tests de précision.

Comparer les imprimantes 3D SLS

| Série Fuse : imprimantes 3D SLS d’atelier industrielles | Imprimantes 3D SLS industrielles traditionnelles | |

|---|---|---|

| Prix | L'imprimante est proposée à un peu moins de 30 000 €, et l'écosystème complet à 60 000 € | 200 000 € – 500 000 € ou plus |

| Volume d’impression | 165 x 165 x 300 mm | Maximum 550 x 550 x 750 mm |

| Avantages | Abordable, pièces de qualité élevée, volume de production élevé, grand choix de matériaux, processus de travail simplifié, faible encombrement, maintenance réduite | Volume d’impression important, pièces de qualité élevée, volume de production élevé, grand choix de matériaux |

| Inconvénients | Volume d’impression réduit | Appareillage coûteux, encombrement important, environnement de travail requis, maintenance importante, requiert un opérateur attitré |

Ces informations sont tirées de la comparaison effectuée par EOS et 3D Systems entre les imprimantes d’atelier SLS de la série Fuse et les systèmes SLS traditionnels.

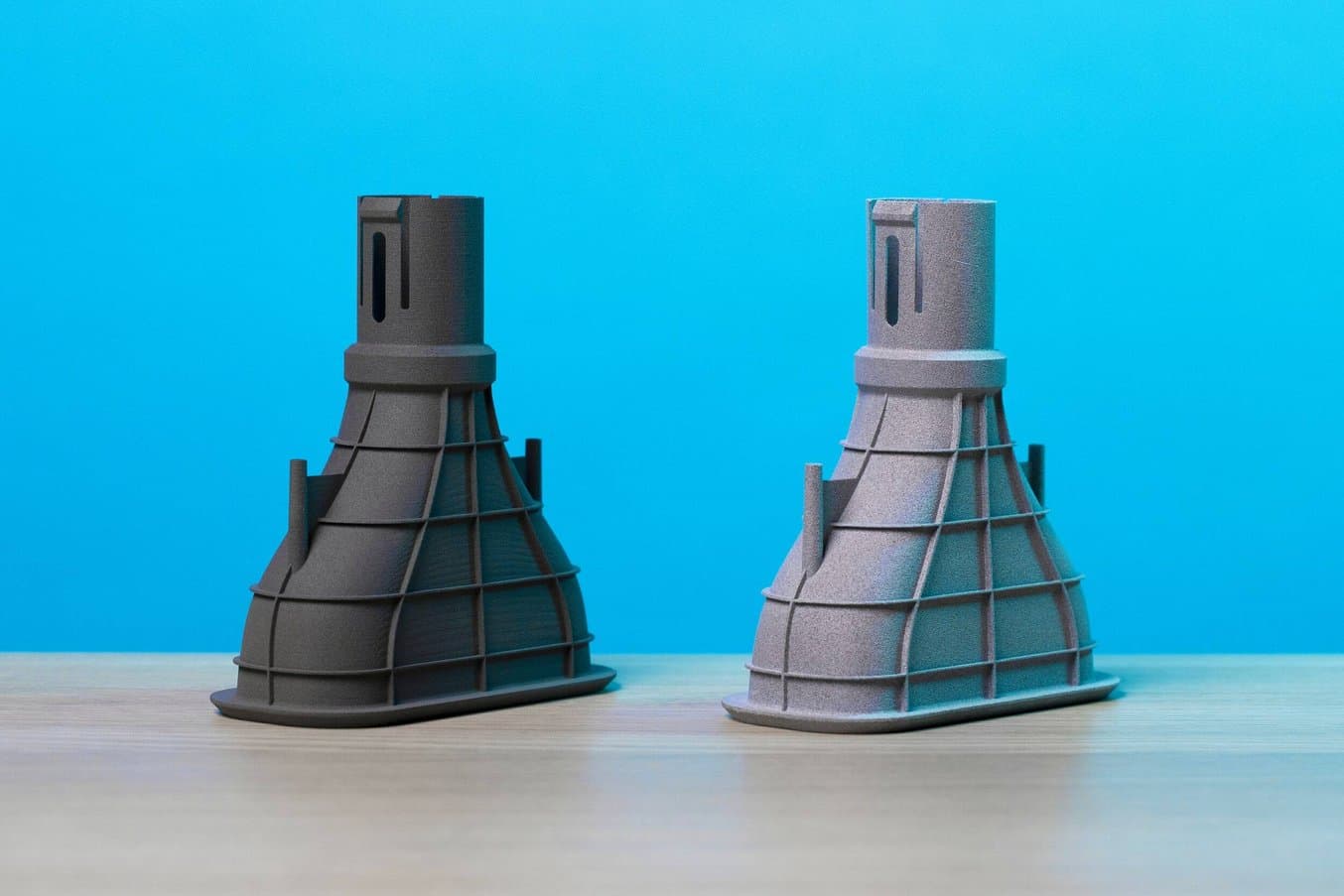

Un prototype de foret imprimé sur la Fuse 1+ 30W (à gauche) et sur une imprimante EOS (à droite), avec une qualité comparable mais un prix de machine très différent.

Externalisation ou internalisation : quand est-il judicieux d'adopter l'impression 3D SLS en interne ?

Dans ce livre blanc, nous passons en revue les avantages de l'adoption en interne des imprimantes 3D à frittage sélectif par laser (SLS) par rapport à la sous-traitance des pièces SLS auprès de fournisseurs de services.

Imprimantes 3D SLS de la série Fuse vs. Systèmes traditionnels à fusion sur lit de poudre

Ce guide comparatif présente les principales différences entre les imprimantes SLS compactes telles que les imprimantes de la série Fuse de Formlabs et les machines traditionnelles volumineuses.

Matériaux d’impression 3D SLS

Le matériau le plus utilisé avec les imprimantes SLS est le nylon, un thermoplastique technique très utile pour le prototypage fonctionnel et la production de produits finis. Le nylon est idéal pour fabriquer des assemblages complexes et des pièces durables à haute stabilité environnementale.

Les pièces en nylon imprimées en 3D par SLS sont solides, rigides, robustes et durables. Les pièces finales résistent aux chocs et à un usage intensif et répété. Le nylon résiste aux UV, à l’exposition à la lumière, à l’humidité, aux solvants, à la température et à l’eau. Les pièces en nylon imprimées en 3D par SLS peuvent être biocompatibles et non sensibilisantes, ce qui signifie qu’elles peuvent être prêtes pour l'utilisation et portées sans danger dans de nombreux cas.

Le nylon est idéal pour diverses applications fonctionnelles, allant de l’ingénierie de produits de consommation aux soins de santé.

Le nylon est un polymère thermoplastique synthétique appartenant à la famille des polyamides. Il est disponible en plusieurs variantes, chacune adaptée à des applications différentes. Le nylon 12 et le nylon 11 sont les poudres monocomposantes les plus courantes. Toutes deux peuvent également être renforcés par d'autres matériaux tels que la fibre de verre ou de carbone pour créer des composites dotés de propriétés spécifiques, comme par exemple d'une résistance et d'une rigidité accrues.

Mis à part le nylon, le polypropylène (PP) est aussi un matériau d'impression 3D SLS populaire. Le PP est idéal pour fabriquer des pièces légères et fonctionnelles qui offrent les mêmes propriétés mécaniques que les polypropylènes couramment moulés par injection. Il produit des prototypes et des pièces finales durables capables de résister à des environnements exigeants.

Les imprimantes 3D SLS peuvent également créer des pièces flexibles en TPU avec une liberté et une facilité de conception inégalées. Combinant la résistance à la déchirure et l'allongement à la rupture du caoutchouc à la polyvalence de l'impression 3D SLS, le TPU est idéal pour produire des prototypes et des pièces finales souples et sûres pour la peau capables de résister à une utilisation quotidienne.

Le choix du matériau spécifique dépend du modèle d'imprimante. Les matériaux suivants sont compatibles avec la Fuse 1+ 30W :

Nylon 12 Powder

Matériau généraliste et polyvalent qui permet beaucoup de détails et une grande précision dimensionnelle.

- Prototypage de haute performance

- Production de petits volumes

- Gabarits, fixations et outillage permanents

- Pièces biocompatibles stérilisables*

Nylon 12 Tough Powder

La meilleure ductilité de sa catégorie avec un taux de régénération minimal et une excellente précision dimensionnelle.

- Prototypes haute performance et résistants aux chocs

- Pièces nécessitant de la ductilité ; mousquetons, cliquets, charnières

- Pièces longues susceptibles de se déformer

- Pièces finales pour les environnements fortement soumis aux chocs ou à l'usure

Nylon 12 White Powder

Tirez parti de la fiabilité et de la durabilité de Nylon 12 Powder en l'associant à un processus de teinture ou de coloration simple.

- Pièces colorées par teinture, peinture ou autres méthodes

- Prototypes visuels de marques

- Dispositifs médicaux et guides chirurgicaux biocompatibles*

- Production de petits volumes

Nylon 11 Powder

Un matériau extrêmement ductile et robuste pour les applications où la durabilité et les performances sont essentielles.

- Prototypes, gabarits et fixations résistants aux chocs

- Conduits et boîtiers à parois fines

- Attaches rapides, fermoirs et charnières

- Orthèses et prothèses*

Nylon 12 GF Powder

Un matériau à charge de verre avec une rigidité et une stabilité thermique améliorées pour les environnements industriels exigeants.

- Gabarits, fixations et pièces de rechange robustes

- Pièces soumises à une charge soutenue

- Pièces filetées et douilles

- Pièces soumises à une température élevée

Nylon 11 CF Powder

Tirez parti des propriétés du nylon et de la fibre de carbone grâce à un matériau stable, léger et haute performance.

- Remplacement et substitution de pièces métalliques

- Outillage, gabarits, fixations

- Équipement résistant aux impacts

- Prototypes composites fonctionnels

TPU 90A Powder

Matériau élastomère présentant un allongement à la rupture et une résistance à la déchirure élevés pour des prototypes et des pièces finales souples sans danger pour la peau.

- Objets de technologie portable et éléments doux au toucher

- Rembourrage, amortisseurs, coussins et pinces

- Joints, sceaux, masques, courroies, bouchons et tubes

- Semelles, attelles, orthèses et prothèses*

* Les propriétés du matériau peuvent varier en fonction de la géométrie de la pièce et des pratiques de fabrication. La validation des pièces imprimées est la responsabilité du fabricant.

Comparez les propriétés des poudres d'impression 3D SLS Formlabs

| Matériaux | Nylon 12 Powder | Nylon 12 Tough Powder | Nylon 12 White Powder | Nylon 11 Powder | Nylon 12 GF Powder | Nylon 11 CF Powder | TPU 90A Powder |

|---|---|---|---|---|---|---|---|

| Résistance à la rupture par traction X (MPa) | 50 | 42 | 47 | 49 | 38 | 69 | 8,7 |

| Résistance à la rupture par traction Y (MPa) | N/A | N/A | N/A | N/A | N/A | 52 | 8,7 |

| Résistance à la rupture par traction Z (MPa) | N/A | N/A | N/A | N/A | N/A | 38 | 7,2 |

| Module de traction X (MPa) | 1850 | 1450 | 1950 | 1600 | 2800 | 5300 | N/A |

| Allongement à la rupture, X/Y (%) | 11 | 25 | 8 | 40 | 4 | 9 / 15 | 310 |

| Allongement à la rupture, Z (%) | 6 | 15 | 6 | N/A | 3 | 5 | 110 |

| Température de fléchissement sous charge @ 0,45 MPa (°C) | 171 | 161 | 177 | 182 | 170 | 188 | N/A |

| Résistance au choc Izod (J/m) | 32 | 60 | 28 | 71 | 36 | 74 | N/A |

Formlabs est ouvert

Maximisez le potentiel de votre imprimante 3D avec Formlabs Developer Platform. Imprimez avec n'importe quelle résine photopolymère durcissable à 405 nm ou poudre frittable à 1 064 nm sur les imprimantes 3D Formlabs, personnalisez vos paramètres d'impression ou créez des intégrations logicielles.

Applications de l’impression 3D SLS

L’impression 3D SLS accélère l’innovation et soutient les entreprises dans des secteurs très divers, notamment l’ingénierie, la fabrication et les soins de santé.

Ingénierie

Maîtrisez l’ensemble du processus de développement de produits tout au long des itérations, du premier modèle de concept à la fabrication du produit fini :

- Prototypage rapide

- Maquettes de produits pour une évaluation sur pièce du client

- Prototypage fonctionnel

- Essais fonctionnels rigoureux des produits (ex : circuits fluidiques, supports)

Production industrielle

Maitrisez votre chaîne logistique et répondez rapidement aux fluctuations de la demande :

- Production de pièces finales

- Fabrication de petits lots et de pièces provisoires

- Produits de consommation personnalisés de masse

- Pièces de remplacement, pièces d'après-vente, pièces de rechange

- Gabarits, aides à la fabrication, outillage et fixations résistants et durables

- Pièces personnalisées pour automobiles et motos, équipement maritime, réapprovisionnement sur demande des armées

Santé

Fabriquez en interne des dispositifs médicaux spécifiques aux patients et prêts à l’emploi :

- Prototypage de dispositifs médicaux

- Prothèses et orthèses (prothèses de membres + attaches)

- Modèles et outils chirurgicaux

- Pièces finales*

* Les propriétés du matériau peuvent varier en fonction de la géométrie de la pièce et des pratiques de fabrication. La validation de l’adéquation des pièces imprimées pour leur usage prévu est la responsabilité du fabricant.

Impression 3D SLS vs. moulage par injection : quand remplacer les pièces moulées par l'impression 3D ?

Ce livre blanc présente la dynamique des coûts pour des cas d'utilisation réels, et vous montre comment utiliser l'impression 3D SLS, le moulage par injection, ou les deux ensemble.

Comment identifier les bonnes applications pour l'impression SLS

Dans ce webinaire, découvrez comment les imprimantes 3D SLS industrielles abordables font de la fabrication additive un choix viable pour la production de pièces finales et la personnalisation de masse.

Le processus d'impression 3D SLS

Regardez cette vidéo pour découvrir pas à pas d'utilisation d'une imprimante 3D à frittage sélectif par laser (SLS) de la série Fuse et de la station de récupération de poudre Fuse Sift.

1. Conception du modèle et préparation du fichier

Utilisez n’importe quel logiciel de CAO ou n’importe quelles données de scan 3D pour concevoir le modèle, puis exportez-le dans un format de fichier imprimable en 3D (STL, OBJ ou 3MF). Chaque imprimante SLS dispose d’un logiciel qui vous aide à régler les paramètres d’impression, orienter et arranger les modèles, estimer les durées d’impression et diviser le modèle numérique en plusieurs couches pour l’impression. Une fois le paramétrage terminé, le logiciel de préparation d’impression envoie les instructions à l’imprimante par une connexion sans fil ou par câble.

Les imprimantes de la série Fuse utilisent le logiciel de préparation d’impression PreForm (téléchargement gratuit), qui vous permet de facilement dupliquer et organiser de nombreuses pièces sur une grille 3D pour utiliser au mieux l’espace de fabrication d’une seule impression. PreForm optimise automatiquement l’orientation et l’agencement des pièces, tout en vous laissant effectuer les ajustements manuels souhaités.

Guide de conception pour les imprimantes de la série Fuse

Dans ce guide de conception, vous découvrirez certains points importants à prendre en compte pour concevoir des pièces que vous souhaitez fabriquer avec l'imprimante SLS Fuse 1, et comment vous pouvez tirer parti de ces pratiques pour créer des pièces réussies.

2. Préparation de l’imprimante

Le processus de préparation dépend du système de l’imprimante. La plupart des systèmes SLS traditionnels requièrent une formation complète, des outils et des efforts physiques pour les préparer et en effectuer la maintenance.

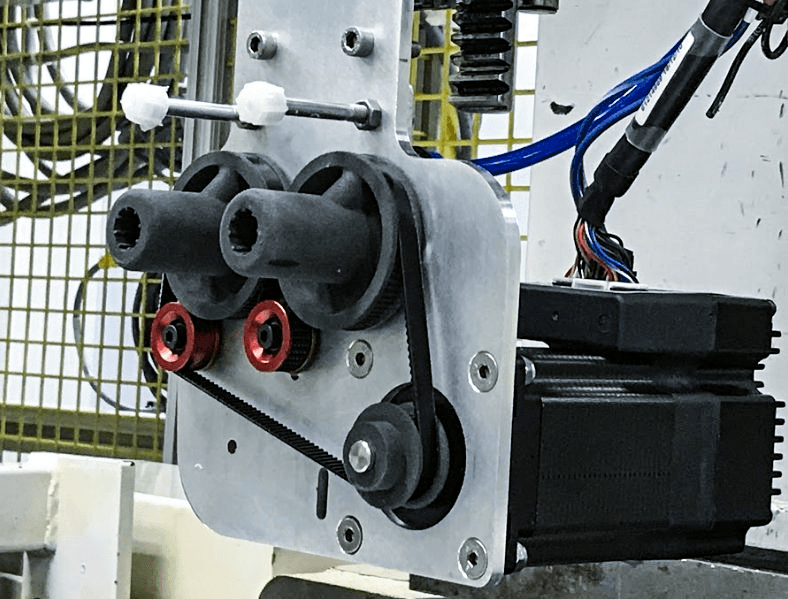

Les imprimantes de la série Fuse réinventent le processus de travail SLS pour le rendre plus simple et plus efficace, grâce à des composants modulaires qui permettent d’imprimer en continu et à une prise en charge complète de la poudre.

Il est facile de charger la poudre dans les imprimantes de la série Fuse à l’aide de la cartouche.

La chambre de fabrication des imprimantes de la série Fuse est amovible, ce qui permet de lancer une autre impression pendant que la précédente est en train de refroidir.

3. Impression

Une fois toutes les vérifications avant impression effectuées, l’appareil est prêt à imprimer. Les impressions 3D SLS peuvent prendre de quelques heures à plusieurs jours selon la taille et la complexité des pièces, ainsi que leur densité. Grâce au laser haute puissance de la Fuse 1+ 30W, même les chambres de fabrications remplies sont généralement terminées en 24 heures.

Une fois l’impression réalisée, la chambre de fabrication doit refroidir légèrement dans l’enceinte d’impression avant le post-traitement. Il est alors possible de retirer la chambre de fabrication et d’en insérer une autre pour effectuer une nouvelle impression.

La chambre de fabrication contenant les pièces imprimées doit refroidir encore avant le post-traitement pour garantir les propriétés mécaniques des pièces et éviter leur déformation. Cela peut prendre jusqu’à la moitié du temps d’impression.

Sur les imprimantes de la série Fuse, l’écran tactile affiche une vidéo en direct du lit de poudre pendant l’impression, ce qui permet de voir se former chaque nouvelle couche. Cet affichage caméra est également disponible dans PreForm pour que vous puissiez surveiller l’impression sur votre ordinateur sans devoir quitter votre poste de travail.

4. Extraction et récupération des pièces

Le temps et la main-d’œuvre requis pour le post-traitement de pièces imprimées par SLS sont minimes comparés à d'autres procédés d’impression 3D. Le post-traitement est facile à faire évoluer en fonction du volume et ses résultats sont uniformes sur l’ensemble des lots de pièces, du fait de l’absence de structures de support.

Une fois la chambre de fabrication refroidie, les pièces finies peuvent être retirées et débarrassées de la poudre non frittée. Les solutions peuvent aller de solutions manuelles de récupération de poudre plus abordables, telles que le Fuse Depowdering Kit à des stations de récupération de poudre tout-en-un, telles que la Fuse Sift, qui prend en charge l'extraction des pièces et de la poudre non frittée, ainsi que le stockage, le dosage et le mélange de la poudre.

Toute la poudre qui reste après récupération des pièces est filtrée pour en enlever les particules les plus grosses. Elle peut alors être recyclée. La poudre non frittée se dégrade légèrement lorsqu’elle est exposée à de hautes températures. Elle doit donc être mélangée à de la poudre neuve pour servir aux impressions suivantes. Cette possibilité de réutiliser le matériau pour les impressions suivantes fait du SLS l’une des méthodes qui gaspille le moins de matériau.

La Fuse Sift complète le processus de travail des imprimantes de la série Fuse. C’est un système efficace et sûr pour extraire les pièces et recycler la poudre.

La Fuse Sift peut doser et mélanger automatiquement la poudre déjà utilisée et la poudre neuve, ce qui réduit le gaspillage et diminue la consommation de poudre.

5. Post-traitement

Après l'extraction des pièces, le sablage est essentiel pour dépoussiérer complètement les pièces imprimées en 3D par SLS et obtenir une finition lisse. Cette opération permet d'éliminer la poudre non frittée et l'enveloppe de poudre (Surface Armor) de vos pièces imprimées.

Il existe sur le marché de nombreuses solutions de sablage manuelles et automatisées dans des gammes de prix variées. La Fuse Blast de Formlabs est la première solution de sablage automatisée et abordable qui peut compléter soit un écosystème SLS de la série Fuse, soit d'autres types d'imprimantes 3D à fusion de lit de poudre.

Le sablage peut également réduire considérablement la partie la plus longue et la plus épuisante du flux de travail SLS. L'ajout de la Fuse Blast et de la Fuse Sift dans le flux de travail de post-traitement permet de réduire le temps de nettoyage à 15 minutes seulement, soit une réduction de 80 % du temps de travail moyen.

En y ajoutant le système de polissage optionnel de la Fuse Blast, vous pouvez obtenir des pièces parfaites avec un système tout-en-un. Le polissage des pièces dans la Fuse Blast vous permettra d'obtenir des pièces propres, lisses, résistantes aux rayures et prêtes à être teintées avec une finition semi-brillante en seulement 15 minutes. Les agents de sablage broient efficacement les crêtes microscopiques qui créent la sensation de rugosité typique des pièces SLS. Ils lissent la surface et enlèvent la poudre non-frittée.

Outre les étapes standard de post-traitement, il existe une multitude de techniques avancées de post-traitement SLS permettant d'obtenir une finition de surface plus lisse, d'améliorer la résistance chimique, de réduire la dureté de la surface, de modifier la couleur, de rendre les pièces conductrices, et bien d'autres choses encore.

Lisez notre article, où nous traitons séparément de chaque option. Si vous êtes intéressé par la combinaison de techniques de post-traitement pour obtenir un résultat spécifique, contactez notre équipe pour parler avec un spécialiste qui pourra vous conseiller sur votre cas d'utilisation.

Grâce au lissage à la vapeur, les pièces SLS peuvent présenter une qualité de surface et une durabilité comparables à celles des pièces moulées par injection.

Les revêtements céramiques tels que ceux fabriqués par Cerakote offrent à la fois des performances et des avantages esthétiques, tels que des couleurs vives.

Techniques avancées de post-traitement pour l’impression 3D

Regardez ce webinaire pour découvrir plus de 11 techniques avancées de post-traitement pour l’impression 3D, y compris le Cerakote, la galvanoplastie, le lissage à la vapeur, et plus encore.

Comment imprimer en 3D des pièces de haute performance avec des revêtements céramiques avancés

Regardez notre webinaire maintenant pour découvrir comment l’application de revêtements céramiques Cerakote peut améliorer les performances de vos pièces imprimées en 3D.

Pourquoi choisir le SLS ?

Ingénieurs et fabricants choisissent le frittage sélectif par laser parce qu’il leur apporte une grande liberté de conception, une productivité et un volume de production élevés, un coût unitaire très faible et dispose de matériaux éprouvés, directement utilisables.

Liberté de conception

La plupart des procédés de fabrication additive, tels que la stéréolithographie (SLA) et le dépôt de fil fondu (FDM), requièrent des structures de support particulières pour imprimer des modèles comportant des éléments en porte-à-faux.

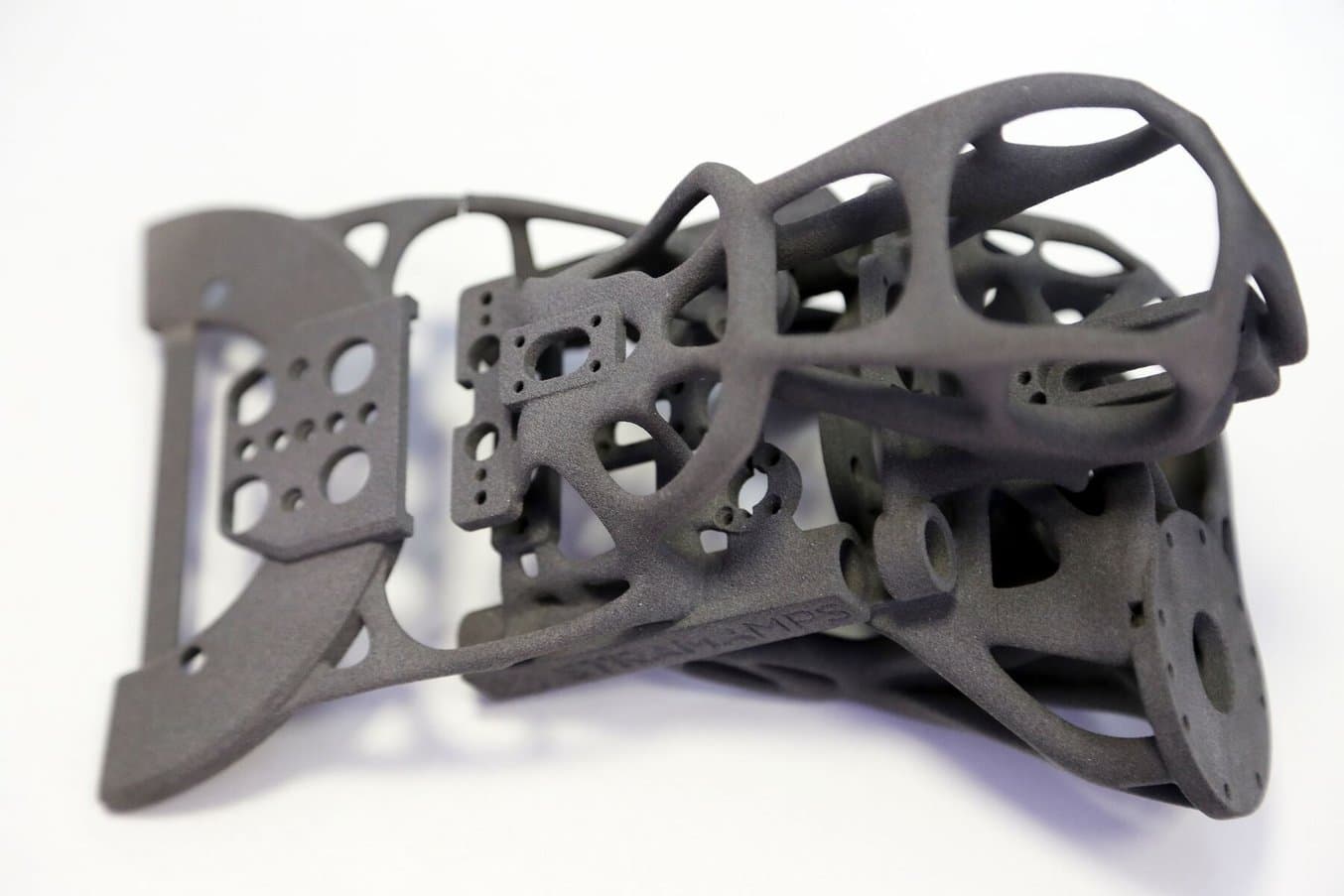

Le frittage sélectif par laser ne nécessite pas de structures de support parce que la poudre non frittée entoure les pièces pendant l’impression. L'impression SLS permet de reproduire des formes très complexes, comme par exemple des pièces qui s'emboîtent ou qui coulissent, des pièces avec des composants intérieurs ou des canaux, et d'autres conceptions avancées.

Motif complexe pour diminuer le poids de cette attelle pour la main.

Les ingénieurs conçoivent généralement les pièces en tenant compte des capacités du processus de fabrication, et appliquent une démarche de conception en vue de la fabrication (DFM). La fabrication additive utilisée pour le prototypage uniquement est limitée aux pièces et aux modèles que les outils de fabrication conventionnels peuvent réaliser en production.

Le frittage sélectif par laser devenant une méthode rapide et viable de fabrication pour un nombre croissant d’applications d’utilisation finale, il peut potentiellement ouvrir de nouvelles voies en conception et en ingénierie. Les imprimantes 3D SLS peuvent produire des pièces aux formes complexes, bien trop coûteuses voire impossibles à réaliser par les procédés traditionnels. Le procédé SLS offre aux concepteurs la possibilité de transformer en un seul modèle des assemblages complexes de pièces multiples. Cela contribue à compenser la faiblesse des liaisons et à réduire le temps d’assemblage.

Le frittage sélectif par laser permet à la conception générative de réaliser tout son potentiel en rendant possible la réalisation de modèles très légers à base de structures en treillis, impossibles à fabriquer avec les méthodes traditionnelles.

Productivité et volume de production élevés

L’impression SLS est la plus rapide des technologies de fabrication additive de pièces finales et de prototypes fonctionnels et durables. Les lasers qui frittent la poudre ont une vitesse de scan et une précision bien supérieures à celles des méthodes par dépôt de couches utilisées dans les autres procédés comme le FDM industriel.

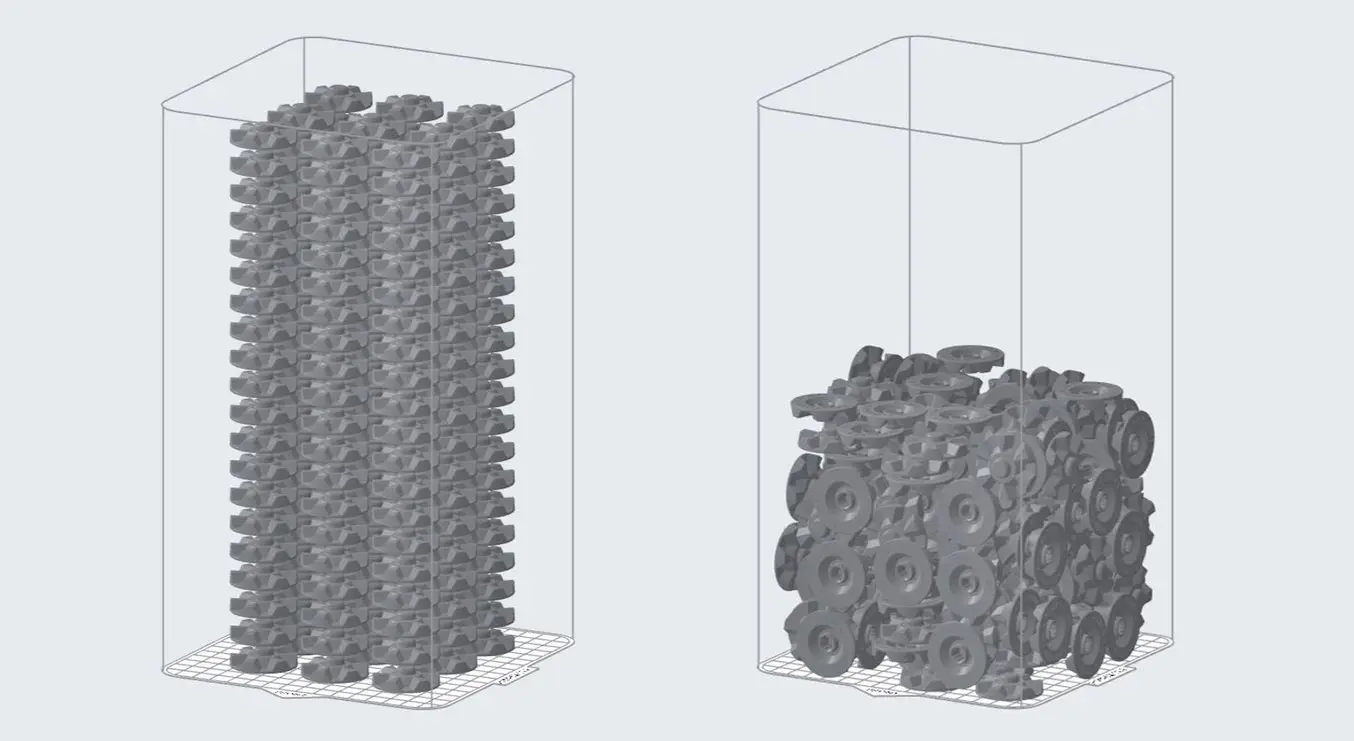

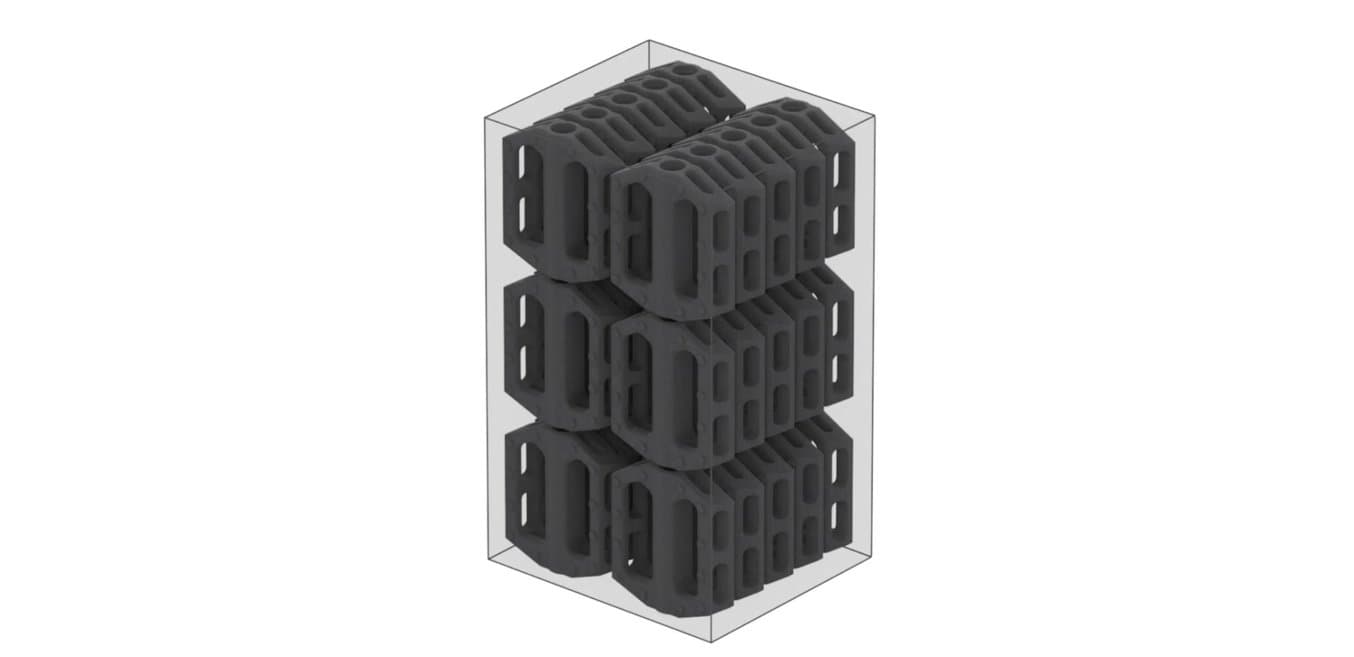

Il est possible d’agencer de nombreuses pièces à imprimer de façon à maximiser l’espace de fabrication disponible de chaque appareil. Les opérateurs utilisent un logiciel pour optimiser chaque impression et obtenir la meilleure productivité en laissant le minimum d’espace entre les pièces.

Le procédé SLS permet aux opérateurs de remplir au maximum la chambre de fabrication de pièces, et des les imprimer sans supports, ce qui fait gagner du temps de post-traitement.

Des matériaux éprouvés pour une utilisation finale

La clé de la fonctionnalité et de la polyvalence de l’impression 3D SLS est la disponibilité de matériaux. Le nylon, les composites de nylon et le TPU sont des thermoplastiques de haute qualité. Les pièces en nylon frittées présentent une densité proche de 100 % et des propriétés mécaniques comparables à celles de pièces réalisées selon des méthodes de fabrication conventionnelles comme le moulage par injection.

Assemblage de forets imprimé avec Nylon 12 Powder. Les pièces en nylon sont faciles à post-traiter pour présenter une finition de surface lisse, de niveau professionnel.

Le nylon SLS et le polypropylène remplacent bien les plastiques courants en moulage par injection. Les assemblages par encliquetage et les liaisons mécaniques sont de qualité bien supérieure à ceux réalisés par d’autres procédés de fabrication additive. Ces matériaux sont idéaux pour des applications requérant des pièces en plastique qui doivent durer. En effet, lorsqu’elles sont imprimées par d’autres méthodes de fabrication additive, les pièces se dégradent et deviennent cassantes avec le temps.

Le TPU imprimé par SLS constitue une excellente alternative au moulage traditionnel et une solution supérieure aux autres méthodes d'impression 3D pour la production de pièces flexibles, résistantes et durables. Il est parfait pour le prototypage rapide, les aides à la fabrication fabriquées sur demande et les petites séries de pièces finales personnalisées.

Comparaison du coût par pièce

Le calcul du coût par pièce nécessite de prendre en compte les coûts de possession de l’équipement, des matériaux et de la main-d’œuvre :

-

Possession de l'équipement : plus le nombre de pièces produites par un appareil est important pendant sa durée de vie, moins élevés sont les coûts de possession attribuables à chacune de ces pièces. Une productivité plus élevée va donc réduire la part des coûts de possession de l’équipement dans le coût unitaire. En raison de la vitesse de scan élevée du laser, de l’optimisation de l’agencement des pièces dans le volume de fabrication, et de la simplicité du post-traitement, l’impression 3D SLS présente la productivité et le volume de production les plus élevés de tous les procédés de fabrication additive.

-

Matériau : la plupart des technologies d’impression 3D utilisent des matériaux propriétaires alors que le nylon est un thermoplastique courant, produit en grandes quantités pour l’industrie, ce qui en fait l’une des matières premières de fabrication additive les moins coûteuses. Parce qu’il ne nécessite pas de structures de support et qu’il permet l’utilisation de poudre recyclée, le procédé SLS est celui qui gaspille le moins de matériau.

-

Main d'oeuvre : le talon d’Achille de nombreuses solutions d’impression 3D est la main-d’œuvre. La plupart des procédés requièrent des processus de travail difficiles à automatiser, ce qui peut avoir un impact important sur le coût unitaire des pièces. La simplicité du processus de post-traitement des impressions SLS diminue la main-d’œuvre nécessaire et facilite son adaptation au volume produit.

Une imprimante 3D SLS représente un investissement initial important, mais elle peut se rentabiliser rapidement, et encore plus rapidement que des machines plus petites qu’elle. Le modèle d’imprimante SLS pour atelier réduit de façon importante ce frein à l’achat, ainsi que le coût unitaire pour la plupart des applications.

La sous-traitance de la production par des prestataires de services est recommandée lorsque l’entreprise ne requiert l’impression 3D qu’occasionnellement, mais elle représente des coûts élevés et des délais de production importants. L’avantage majeur de l’impression 3D est sa rapidité par rapport aux méthodes de fabrication traditionnelles, mais cet avantage disparaît rapidement lorsqu’il faut attendre plusieurs jours ou même plusieurs semaines pour recevoir la pièce sous-traitée.

Prototype de collecteur automobile

| Coût | Délai de production | |

| Sous-traitant | 118,33 € | 7 – 10 jours |

| Fuse 1+ 30W | 9,02 € | 13 heures |

Contactez notre équipe pour une analyse détaillée de vos fichiers de pièces et découvrez comment vous pouvez réduire vos coûts et améliorer votre flux de travail.

Calculez vos gains de temps et d’argent

Essayez notre outil de retour sur investissement interactif pour découvrir quel gain de temps et d’argent peut vous apporter l’impression 3D sur les imprimantes 3D Formlabs.

Des cycles de développement de produit plus courts

Le frittage sélectif par laser permet aux ingénieurs de prototyper des pièces très tôt au cours du cycle de conception, et d’utiliser le même appareil et le même matériau pour la production des pièces finales. L’impression 3D SLS ne requiert pas un outillage aussi coûteux et long à obtenir que celui nécessaire en fabrication traditionnelle, et les prototypes des pièces ou des assemblages peuvent alors être essayés et modifiés en l’espace de quelques jours. Cela réduit considérablement la durée de développement des produits.

L’impression 3D SLS produit des prototypes résistants, prêts à subir des tests fonctionnels poussés ou à être directement expédiés aux clients, en tant que pièces de rechange ou produits finis.

Le coût par pièce étant faible et les matériaux résistants, l’impression 3D SLS constitue une méthode rentable de production de pièces complexes sur mesure ou de séries de petits composants entrant dans la fabrication de produits finis. Dans bien des cas, le frittage par laser est une alternative rentable au moulage par injection pour la fabrication de séries de taille limitée ou de complément.

Découvrez l'imprimante SLS Fuse 1+ 30W

Jusqu’à maintenant, les imprimantes 3D SLS coûtaient trop cher pour la plupart des entreprises, le prix d’une seule machine dépassant 200 000 €.

Grâce à la Fuse 1+ 30W, Formlabs fait entrer la puissance industrielle de l’impression 3D à frittage sélectif par laser dans votre atelier, avec des matériaux de haute performance, le coût par pièce le plus bas, un volume compact et un processus de travail des plus simples.

Une nouvelle vague de fabrication et de prototypage indépendant s’apprête à déferler avec l’arrivée de la Fuse 1+ 30W.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.