Comment imprimer en 3D des modèles plus gros que le volume d'impression de votre imprimante 3D

Vous n'avez pas encore acheté d'imprimante 3D grand format ? Lorsque vous réfléchissez aux possibilités de création offertes par une imprimante 3D compacte de bureau, voyez au-delà du volume d'impression. De nombreux objets, d'un simple smartphone à un pont routier entier, sont assemblés à partir de composants individuels. De même, la division d'un modèle en pièces plus petites à assembler après l'impression est une excellente solution pour imprimer en 3D des objets de grande taille qui ne tiennent pas sur une plateforme de fabrication normale.

Dans certains cas, la division d'une pièce peut également être le meilleur moyen d'obtenir un résultat de haute qualité, même si la pièce entière peut être placée dans une seule impression. Par exemple, c'est une solution utile si des surfaces opposées ou multiples doivent être exemptes de marques laissées par le support, si un modèle présente des protubérances complexes ou s'il contient des cavités susceptibles de piéger la résine à l'intérieur pendant l'impression.

En outre, l'impression 3D de pièces multiples offre de nouvelles possibilités, telles que la création d'assemblages composés de plusieurs matériaux ou la combinaison de pièces imprimées en 3D rigides et flexibles pour simuler un surmoulage.

Assembler plusieurs pièces consiste à les fixer ensemble. Lorsque vous choisissez une méthode de fixation, il vous faut d'abord prendre en compte la résistance des joints, qui dépend de l'usage final des pièces :

-

Collage chimique : pour les œuvres d'art, les maquettes et les formes complexes qui ne sont pas destinées à un usage fonctionnel et pour résister aux contraintes, vous pouvez utiliser un agent de collage.

-

Fixation mécanique : ajoutez des filets de vis pour fabriquer des pièces techniques fonctionnelles qui requièrent une liaison mécanique solide, ou encore s'il est nécessaire de détacher et de rattacher des composants de façon répétitive.

Ce guide se concentre sur la création de grands modèles composés de plusieurs pièces imprimées en 3D par stéréolithographie (SLA) et assemblées par fixation chimique. Lisez la suite pour découvrir le processus complet, de la division du modèle au post-traitement et à la finition.

Vous cherchez une imprimante 3D grand format ?

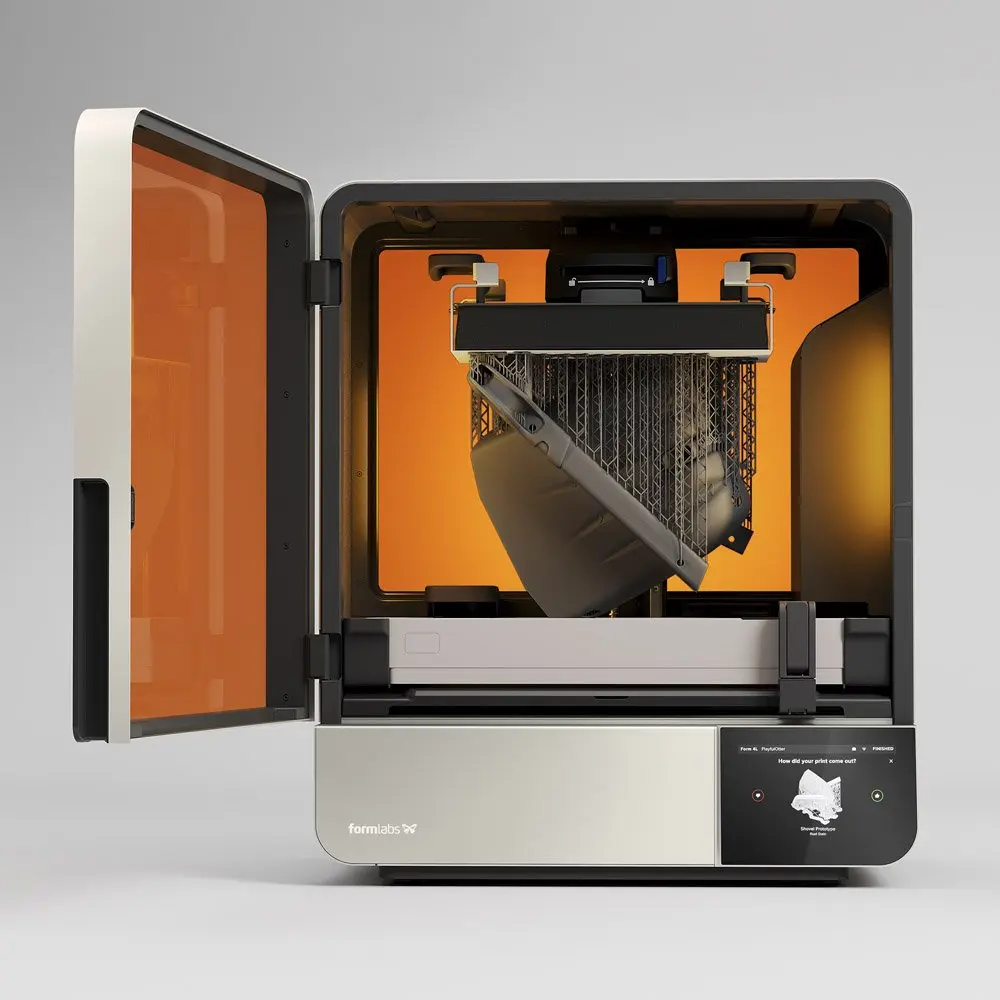

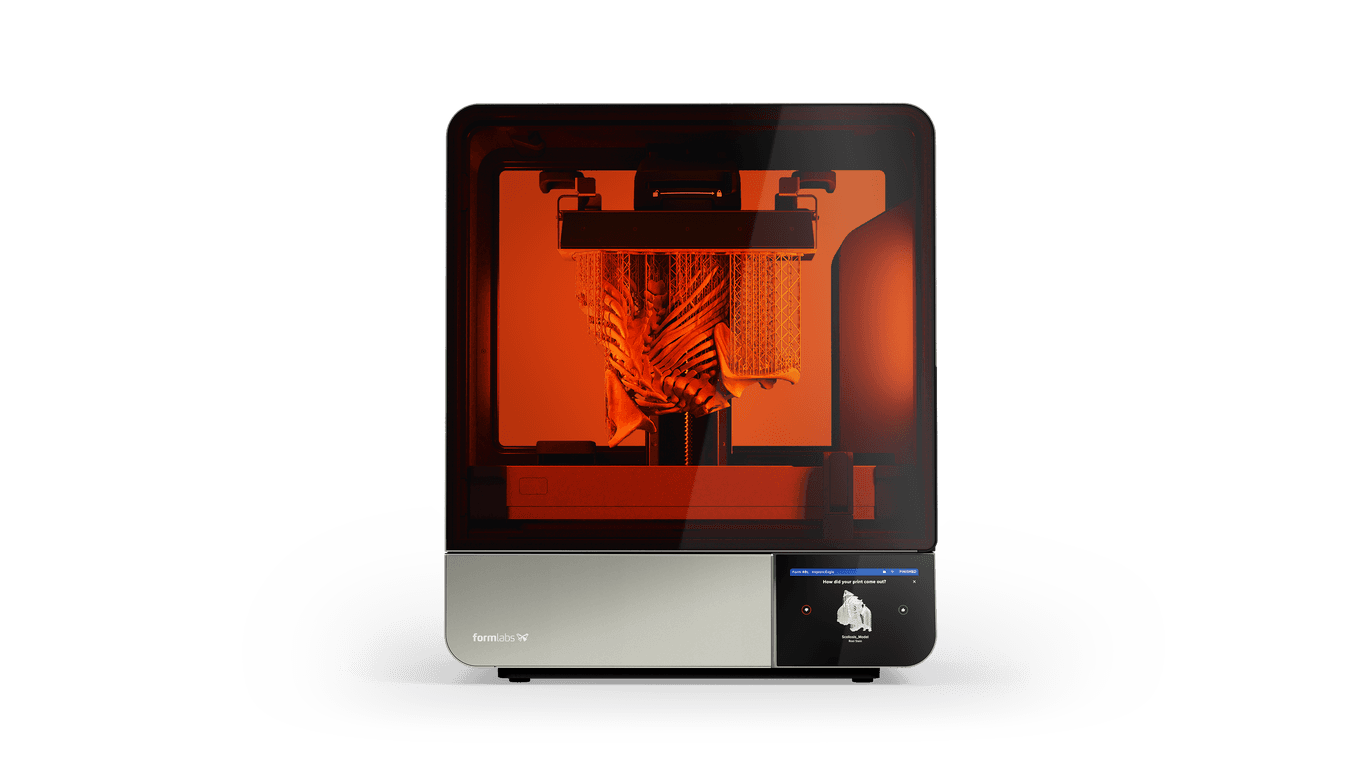

La Form 4L de Formlabs est ultra-rapide et réalise la plupart des impressions en moins de six heures. Avec son grand volume d'impression de 35,3 × 19,6 × 35,0 cm, cette imprimante ouvre la voie à une nouvelle ère de l'impression 3D industrielle.

Étape 1 : Division du modèle

Nous recommandons deux méthodes pour diviser les modèles :

- L'ajout de caractéristiques à la conception permettra aux pièces de s'aligner d'elles-mêmes.

- La division des pièces par des coupes droites, qui nécessite l'alignement des pièces pendant le processus de fixation.

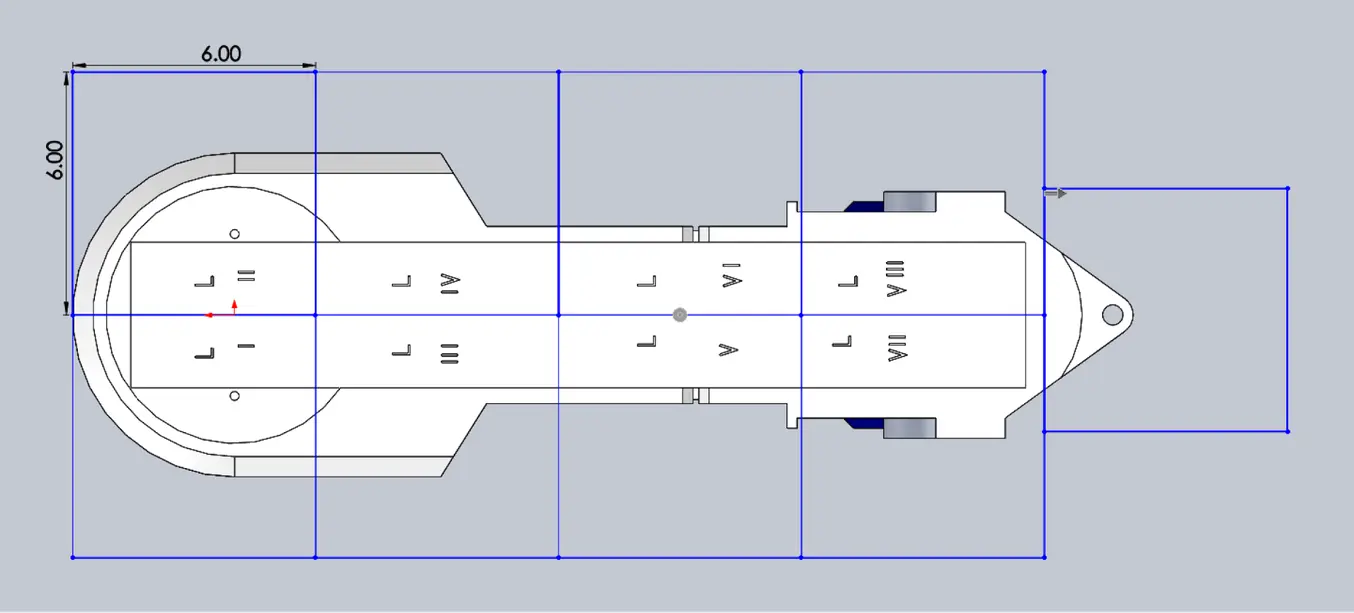

Quelle que soit la méthode choisie, si vous avez un grand nombre de pièces, il est utile d'ajouter un identifiant unique à chaque pièce, par exemple sous forme de lettres ou de chiffres, pour vous aider à résoudre le puzzle lors de l'assemblage. L'outil d'étiquetage de PreForm permet d'ajouter un texte créé par embossage ou débossage lors de la configuration de l'impression.

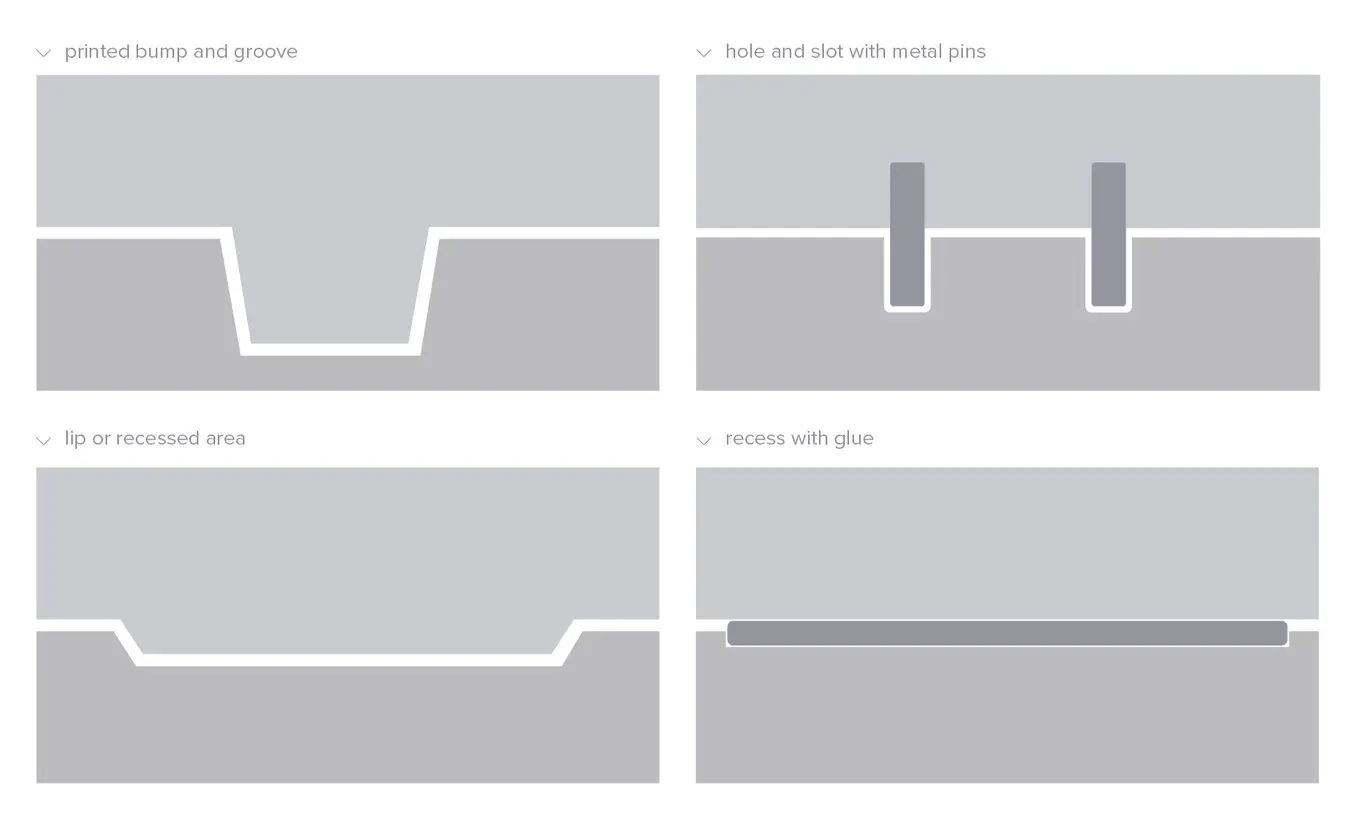

Ajout d'aligneurs

Utilisez l'outil de CAO de votre choix pour diviser le modèle 3D et ajouter des aligneurs de base tels que des fentes, des pivots, des évidements et des arêtes, ou des aligneurs plus complexes tels que des queues d'aronde et des coupes qui suivent les plis existants dans le modèle.

L'ajout d'aligneurs à un projet peut être utile au moment de l'assemblage.

Dans un monde idéal, ces aligneurs simplifient l'alignement et l'assemblage des pièces, mais ils peuvent poser des problèmes si celles-ci diffèrent même légèrement des modèles 3D et ne s'alignent pas parfaitement. Par conséquent, n'utilisez les aligneurs que si l'imprimante est capable d'imprimer des pièces aux dimensions précises et qui ne risquent pas de se déformer.

Avec l'imprimante 3D Form 4 à stéréolithographie masquée (MSLA) de Formlabs, par exemple, vous pouvez imprimer des pièces extrêmement précises, car les tolérances dimensionnelles XY de ±0,15 % garantissent que même les assemblages complexes s'ajustent toujours parfaitement.

Utilisation de coupes droites

Diviser le modèle 3D en lignes droites est moins exigeant du point de vue de la conception que d'ajouter des aligneurs. Les coupes droites offrent également une plus grande tolérance si les impressions sont légèrement déformées ou présentent généralement un degré plus élevé de variation dimensionnelle causée par l'utilisation d'un équipement 3D moins précis.

L'ajout d'identifiants à chaque pièce permet de résoudre le puzzle lors de l'assemblage.

D'autre part, les coupes droites peuvent prendre beaucoup de temps lors de l'assemblage, car il est nécessaire d'aligner manuellement toutes les pièces et de s'assurer qu'elles restent dans la bonne position jusqu'à ce que l'adhésif prenne complètement.

Réservez une consultation

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Étape 2 : Imprimer le modèle

En général, le processus d'impression 3D par stéréolithographie (SLA) permet de créer des pièces entièrement denses. En fonction du projet, cela peut ne pas être nécessaire pour l'impression 3D d'objets de grande taille. Dans ce cas, l'impression 3D de la coque extérieure ou l'évidement de votre pièce permettent d'économiser une quantité considérable de matériau et de temps. Si vous imprimez des modèles creux avec une imprimante 3D résine SLA, veillez à ajouter des trous de drainage pour permettre à la résine liquide de s'échapper du modèle.

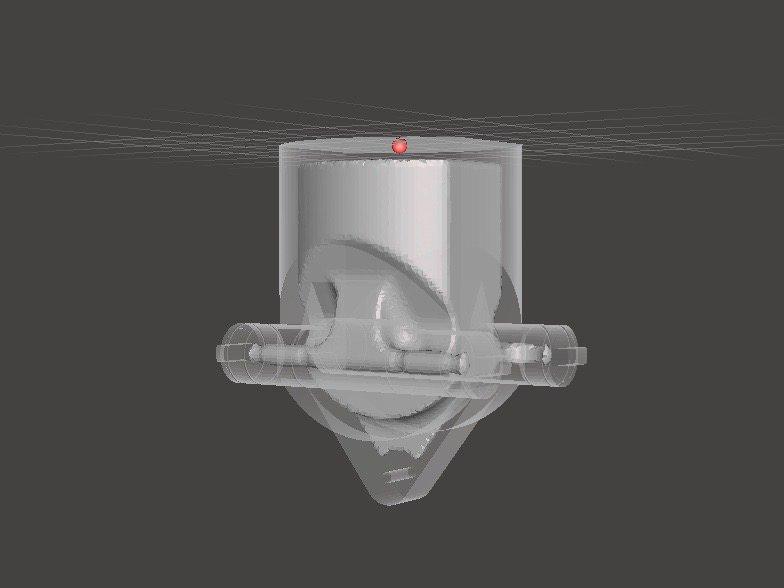

L'évidage du modèle permet de gagner du temps et d'économiser du matériau, car l'imprimante n'a plus qu'à créer l'enveloppe extérieure.

Si vous utilisez une imprimante 3D SLA de Formlabs, vous pouvez profiter des outils inclus dans le logiciel PreForm pour évider les modèles et ajouter des trous de drainage. Vous pouvez également utiliser un logiciel de CAO tel que Meshmixer. Pour en savoir plus, consultez notre guide sur l'évidage de modèles 3D.

Commandez un échantillon imprimé en 3D

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Étape 3 : Fixation des pièces

Une fois les pièces imprimées et post-traitées selon les recommandations spécifiques aux matériaux, nous pouvons passer à la phase de fixation. Nous recommandons trois méthodes de fixation des pièces, en fonction de leur taille et de leur utilisation finale :

Comparaison des méthodes de fixation

| Epoxy (5 – 30 minutes) | Cyanoacrylate (CA, super glue) | Résine | |

|---|---|---|---|

| Zone à coller | Grand | Petit/Moyen | Petit |

| À peindre | Oui | Oui | Oui |

| Résistance aux chocs | Moyen | Bas | Bas |

Pour la meilleure adhérence des plus grandes pièces, utilisez de la résine époxy pendant 5 à 30 minutes. Cela implique un temps de traitement plus long, qui permet d'ajuster la position des grandes pièces imprimées en 3D, mais aussi un processus d'assemblage plus lent. La plupart des résines époxy ne changent pas de forme après environ cinq minutes et atteignent plus ou moins 75 % de résistance au durcissement en moins d'une heure.

Pour obtenir une forte adhérence des grandes pièces, nous recommandons l'utilisation de résine époxy.

Une autre option est le cyanoacrylate (CA ou super glue), qui crée un lien rapide et assez fort, idéal pour les pièces de petite et moyenne taille. Nettoyez soigneusement la pièce avant de l'appliquer sur la surface, car le cyanoacrylate n'adhère pas bien aux surfaces sales. Le cyanoacrylate a une résistance modérée aux chocs et n'est pas recommandé pour les applications à fort impact.

Pour les impressions plus petites, vous pouvez simplement utiliser la résine liquide de l'imprimante 3D SLA. Versez une petite quantité de résine sur un plateau directement à partir du flacon ou de la cartouche, utilisez un compte-gouttes ou une seringue pour la recueillir et la placer sur la surface à coller. Assemblez les pièces et enlevez tout excès de résine qui pourrait s'écouler sur les bords. Pour solidifier la résine et coller les pièces, utilisez une lampe UV de 5 mW (longueur d'onde de 405 nm) et dirigez-la vers la zone de collage autour des pièces.

Une liaison chimique est ainsi créée, comme si la pièce avait été imprimée sur l'imprimante 3D SLA. Cette méthode ne peut toutefois être utilisée que sur de petites surfaces de collage, car le stylo laser de faible puissance ne peut pas pénétrer suffisamment profondément dans le modèle pour créer une liaison solide.

Remarque : lors de la manipulation des résines, veillez à porter un équipement de sécurité, notamment des gants et une protection oculaire adéquate.

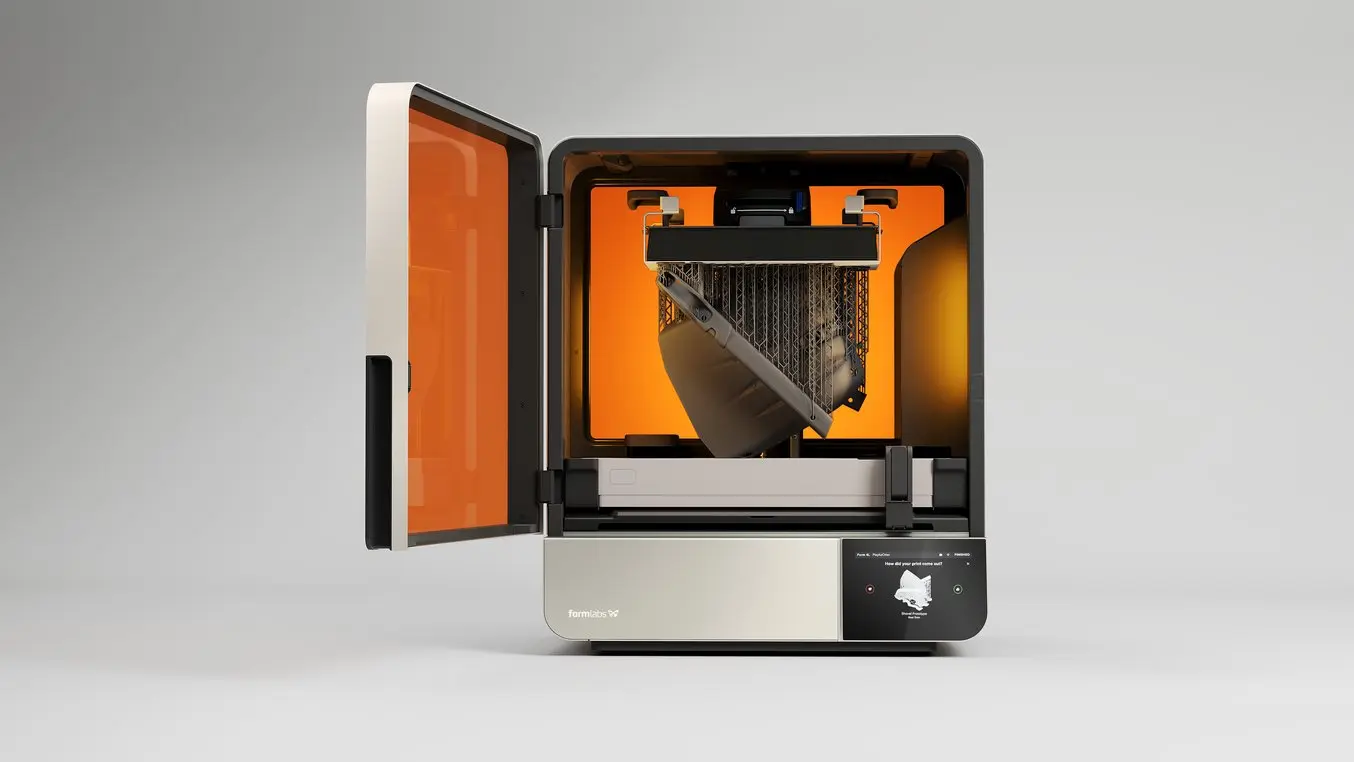

Démonstration produit : Form 4L et Form 4BL

Découvrez comment la Form 4L et la Form 4BL permettent de nouveaux niveaux de productivité et d'innovation grâce à leur vitesse, leur précision et leur fiabilité inégalées.

Étape 4 : Post-traitement et finition des pièces

Une fois le modèle assemblé, vous pouvez passer à la finition de la surface. Cette étape consiste à corriger géométriquement la pièce pour s'assurer qu'elle présente une surface uniforme fidèle au modèle 3D d'origine et une finition esthétique permettant une surface peinte uniforme.

Correction géométrique : jointoiement et ponçage

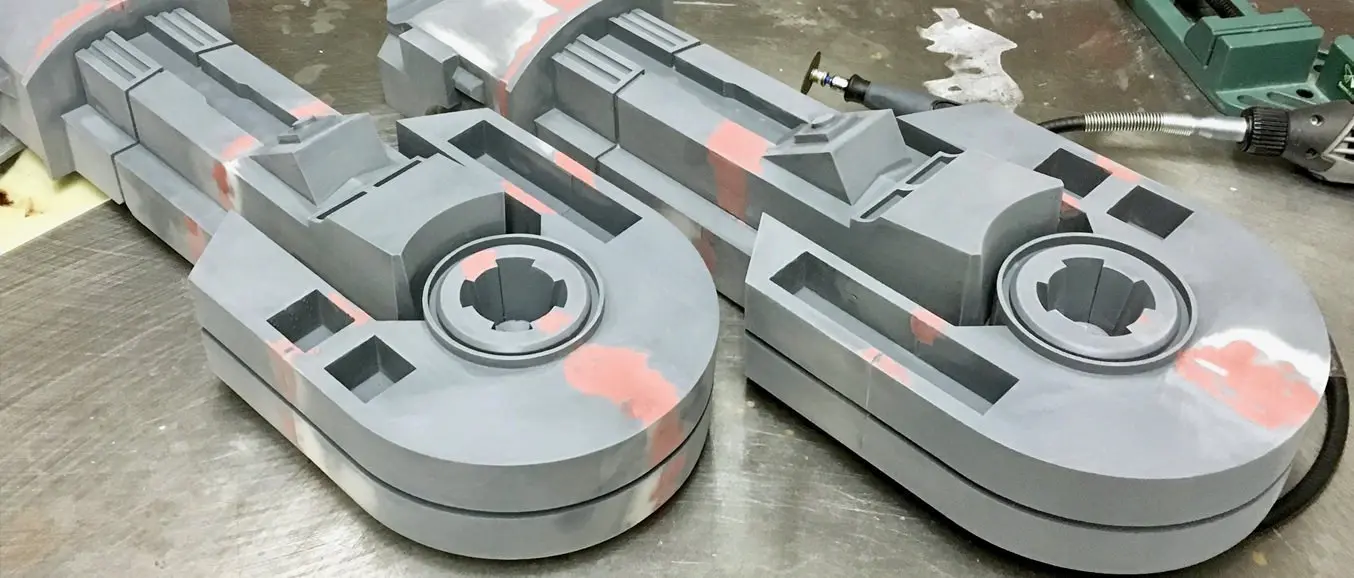

En fonction de la précision de l'imprimante et de la taille des pièces, il est presque inévitable qu'il y ait de légères lacunes ou imperfections aux points d'assemblage des pièces. Le mastic automobile (par exemple Bondo 907) adhère bien à la résine et doit être appliqué sur la surface en fines couches pour corriger ces imperfections. Vous pouvez également remplir les joints avec une résine qui sera durcie à l'aide d'une lampe UV. Poncez légèrement après le séchage de chaque couche pour permettre à la pièce de prendre progressivement sa forme définitive.

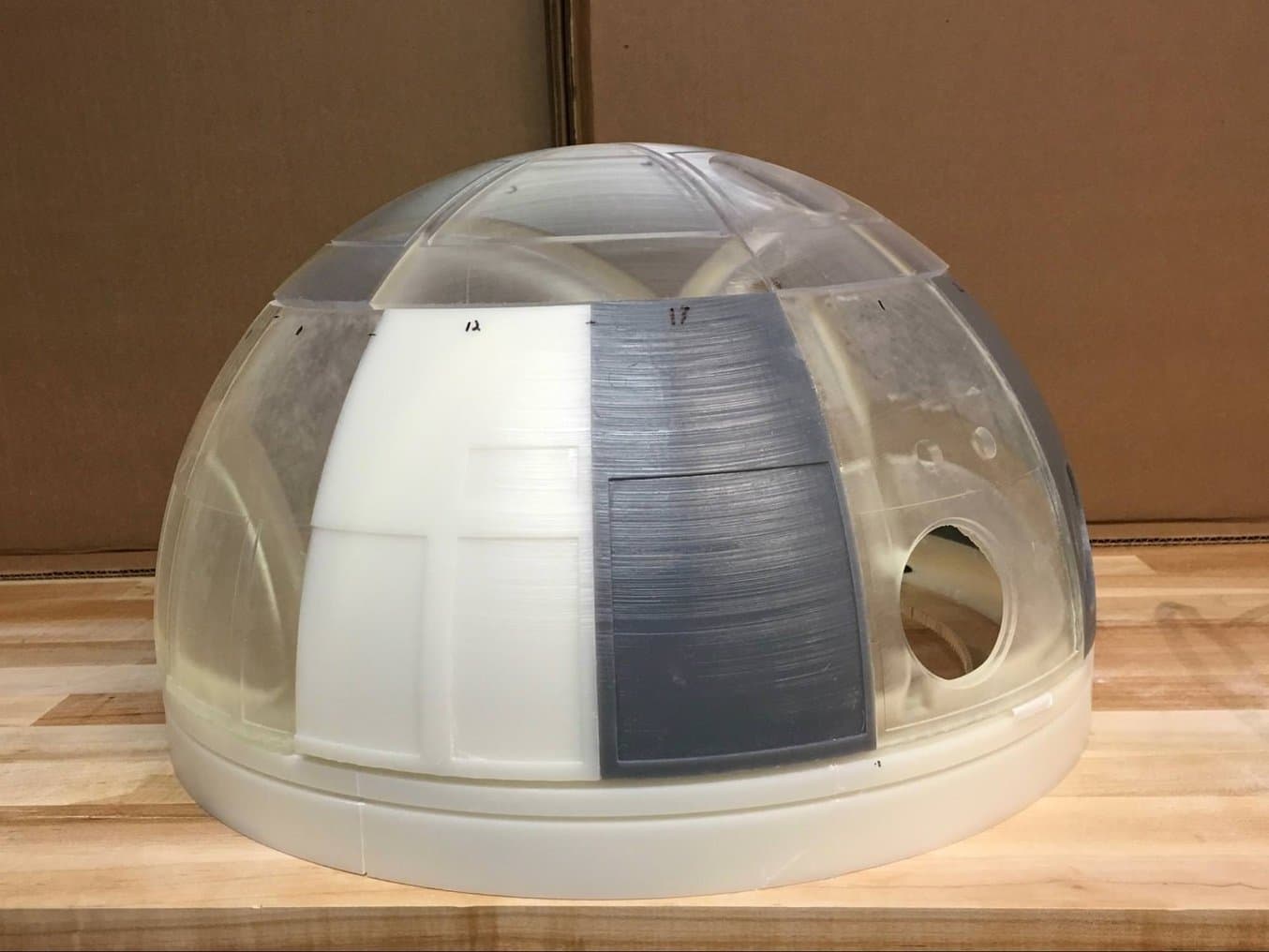

Le jointoiement des pièces avec du mastic automobile (zone rouge sur l'image) vous aidera à corriger les petits écarts ou les incohérences entre les pièces.

Le ponçage permet d'éliminer les marques laissées par les supports et les éventuelles irrégularités du modèle. Commencez par un ponçage à sec minutieux de la surface à l'aide d'un papier de verre d'environ 150 grains afin d'éliminer les grandes marques laissées par les substrats et d'égaliser les bords à l'endroit où les pièces se rejoignent. Une fois que la surface de la pièce est uniforme, poncez à l'eau à l'aide d'un papier de verre d'une granulométrie d'environ 320 pour éliminer toutes les lignes des couches restantes. Utilisez le papier de verre en effectuant des mouvements aléatoires pour éviter la formation de stries. Dans la plupart des cas, ces deux étapes permettent d'obtenir une finition assez lisse, mais vous pouvez continuer à augmenter le nombre de grains du papier de verre d'un facteur d'environ deux et poncer à l'eau l'ensemble de la pièce jusqu'à ce que vous obteniez le résultat souhaité.

Le ponçage mécanique donne de meilleurs résultats sur les grandes surfaces planes, mais il peut facilement détruire les petits détails. Pour les petites pièces, nous recommandons un ponçage manuel ; pour les grandes pièces, une combinaison de ponçage manuel et mécanique.

Pour les grandes pièces, une combinaison de ponçage manuel et mécanique peut vous faire gagner beaucoup de temps. Le ponçage mécanique donne de meilleurs résultats sur les grandes surfaces planes, mais il peut facilement détruire les petits détails, les arêtes vives et les contours fins caractéristiques de l'impression stéréolithographique. Le ponçage mécanique génère également beaucoup de poussière, il faut donc veiller à bien préparer l'espace environnant.

Remarque : les outils électriques requièrent la plus grande prudence et l'utilisation d'équipements de protection. Il est très facile de laisser la ponceuse immobile à un endroit et d'user rapidement cette zone sans s'en rendre compte.

Une fois le ponçage terminé, rincez le modèle à l'eau savonneuse pour éliminer toute poussière ou résidu et séchez-le soigneusement avant de passer à la dernière étape.

Finition esthétique : apprêt, masquage et peinture

L'application d'un apprêt permet à la peinture d'adhérer à la surface et met en évidence les points qui doivent être poncés davantage ou les endroits où les marques laissées par les supports que vous n'avez peut-être pas remarquées peuvent être éliminées. L'apprêt plastique gris mat à usage général fait ressortir les détails d'une manière extraordinaire ; appliquez-le sur la surface en plusieurs couches fines pour obtenir des résultats optimaux. Continuez à poncer les zones critiques, réappliquez une légère couche d'apprêt et répétez ce processus jusqu'à ce que la surface de la pièce soit lisse. Pour en savoir plus sur le ponçage et l'application d'apprêt, consultez notre guide complet.

Note : Lors de l'application de l'apprêt et de la peinture, portez un équipement de protection approprié, y compris un respirateur conçu pour les fumées de peinture.

L'apprêt gris général montre exceptionnellement bien les détails et vous aidera à découvrir les endroits où un ponçage supplémentaire est nécessaire.

Pour une finition multicolore, vous devrez masquer le motif. Tout d'abord, planifiez l'ordre dans lequel vous allez peindre le modèle en fonction de la couleur, de l'opacité et de la taille de la zone sur laquelle une peinture spécifique doit être appliquée. Commencez par les parties les plus petites, de sorte que vous devrez couvrir une plus petite surface lorsque vous peindrez la plus grande partie de la zone avec la couleur principale. Couvrez les bords et les coins avec du ruban adhésif et protégez rapidement les grandes sections à l'aide de feuilles de papier. Les guides de ruban découpés au laser peuvent également être utiles pour créer des lignes nettes, des cercles et des formes complexes.

Lors du masquage, la première chose à faire est de déterminer l'ordre correct de la peinture. Dans ce cas, les pièces ont d'abord été peintes en argent, puis les parties destinées à rester dans cette couleur à la fin ont été recouvertes de ruban adhésif pour les exclure de l'application ultérieure.

Comme pour l'apprêt, pour de meilleurs résultats, appliquez plusieurs couches fines de peinture plutôt qu'une seule couche épaisse. La plupart des peintures en aérosol fonctionnent mieux dans des conditions chaudes, légèrement humides et non venteuses, mais vérifiez toujours la boîte ou la documentation technique et suivez les instructions du fabricant.

Tenez compte du temps de séchage de la peinture. Laissez reposer les couches avant d'appliquer la même couleur et laissez la peinture sécher complètement avant d'appliquer une nouvelle couleur.

La zone que nous avions recouverte est restée dans sa couleur argentée d'origine après avoir retiré le ruban adhésif.

Découvrez tous les secrets de la peinture des pièces imprimées en 3D dans notre guide complet..

La réplique assemblée et finie est composée de 105 pièces imprimées en 3D.

Adrian Tanner, ingénieur en systèmes optiques chez Formlabs, a imprimé en 3D cette réplique de R2-D2, composée de 105 pièces imprimées en 3D, sur une imprimante SLA de Formlabs.. À l'intérieur, la réplique contient également des composants électroniques fonctionnels empruntés à la Form 2 : les pilotes galvanométriques pour émettre le son, le distributeur de cartouches pour les lumières et le pilote de l'axe Z pour le moteur du dôme.

Une imprimante 3D grand format étonnamment rapide

La Form 4L est une imprimante 3D grand format avec un volume d'impression de 35,3 × 19,6 × 35,0 cm, idéale pour produire des pièces de grande taille, dont beaucoup sont prêtes en moins de six heures.

La Form 4L réduit à zéro le temps nécessaire à la sous-traitance ou à l'assemblage manuel pour l'impression 3D à grande échelle. Avec un volume d'impression de 24,2 litres, soit 4,6 fois celui de la Form 4, la Form 4L est une imprimante rapide, fiable et précise. Résolvez des problèmes importants avec des pièces de grande taille prêtes en moins de six heures, ou en un jour dans le cas de prototypes à grande échelle.

Pour en savoir plus sur la Form 4L, regardez notre webinaire ou demandez un échantillon gratuit pour vous rendre compte par vous-même de la qualité des pièces.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.